| Федеральное агентство по образованию РФ

Камский государственный автомеханический техникум

Специальность: 151031 «Монтаж и техническое эксплуатация промышленного оборудования»

Шифр работы: 151031.2752.00.00.00

Курсовая работа

по дисциплине: «Экономика отрасли»

Тема: «Определение сметы затрат на проведение ППРОСПЭ»

Разработал: студент группы 406Н Хайбуллин Р.Ф

Проверил преподаватель: Ролдугина Н.Ф

г. Набережные Челны

2010

Содержание

Введение

Раздел 1. Сущность системы ППР

Раздел 2. Определение продолжительности ремонтного цикла и межремонтных периодов

Раздел 3. Расчет нормы трудоемкости и простоя оборудования в ремонте

Раздел 4. Годовой план- график ППРОСПЭ и сводный план трудоемкости по

видам ремонта

Раздел 5. Планирование расхода и складского резерва материалов, запасных частей и комплектующих изделий

Раздел 6. Планирование численности промышленно- производственного персонала

Раздел 7. Планирование и расчет фонда заработной платы

Раздел 8. Смета затрат ремонтно-эксплуатационных работ энергетического хозяйства

Раздел 9. Технико-экономические показатели

Раздел 10. Расчет экономической эффективности внедрения новой техники

Список литературы

Введение

Современное производство связано с постоянно возрастающим потреблением энергоносителей. Любой производственный процесс во всех отраслях промышленности связан с использованием энергии. Электрическая энергия имеет ряд преимуществ перед другими формами энергии. Она легко преобразуется в механическую, световую, химическую и другие формы энергии, экономично передаются на большие расстояния, распределяется между любым числом приемников энергии различной мощности. Поэтому электрическая энергия получила широкое применение во всех областях народного хозяйства. Энергетическая служба является вспомогательной в структуре производственных цехов, то есть её работники не принимают непосредственного участия в выпуске продукции, но без электрической службы не может осуществляться производственная деятельность любого предприятия в стране. Основной задачей энергетического хозяйства является бесперебойное обеспечение предприятий всеми видами энергии при минимальных затратах.

Энергетическая служба осуществляет контроль за выполнением правил использования энергетического оборудования, организацию его технического обслуживания, контроль за расходом всех энергоносителей и провидение мероприятий связанных с внедрением технического прогресса. На крупных и средних машиностроительных предприятиях энергетическую службу возглавляет главный электрик. На не больших предприятиях энергетические и ремонтные службы объединяются, и главный энергетик становится заместителем главного механика.

Персонал энергетических цехов делится на дежурный и ремонтный. Дежурный персонал следит за своевременным обеспечением энергоресурсами и экономное расходование их. Ремонтный персонал выполняет работы связанные с текущим и капитальным ремонтом.

Раздел 1. Сущность системы планово-предупредительного ремонта оборудования в сетей промышленной энергетики( ППРОСПЭ)

К технологическому оборудованию относится оборудование, которое обеспечивает выпуск продукции.

К электрическому оборудованию относится : силовые трансформаторы, конденсаторы, вращающиеся электрические машины, оборудования высокого напряжения, электрические печи и электротермическое оборудование, пусковая аппаратура, реле защиты, управление и сигнализации. А также трансформаторы понижающие, силовые щиты, осветительная аппаратура, электроизмерительные приборы, электромагниты, стационарные аккумуляторные батареи, электрическая часть технологического оборудования.

Технологическое оборудование является частью основных производственных фондов. Они многократно участвуют в производственных циклах по выпуску продукции, перенося по мере постепенного износа свою стоимость на готовую продукцию. В процессе эксплуатации происходит физический износ и моральное старение отдельных частей электрооборудования и электросетей. Это приводит к неисправностям, отказам в работе, поломкам и авариям. Дальнейшая эксплуатация электрооборудования возможно после проведения ремонтов.

Ремонт это наиболее распространенный и экономически оправданный способ восстановления основных производственных фондов. Он представляет собой комплекс работ для поддержания в работоспособном состоянии оборудования за счет замены и восстановления изношенных элементов. Ремонт может быть вынужденным или плановым.

Вынужденный ремонт это непредвиденный ремонт, который может привести к тяжелым последствиям и остановке основного производства.

Плановый ремонт это профилактический ремонт оборудования, который необходим для предотвращения возможных неисправностей, он предусмотрен системой ППР и осуществляется в плановом порядке.

Одним из видов планового ремонта является профилактический ремонт или техосмотр. Во время осмотра оборудования производят: чистку, промывку, продувку, добавку или смену смазочных масел, уточняют объем работ для выполнения очередного текущего или капитального ремонта.

Нормы простоя из-за ремонта, а так же нормы складского резерва запасных деталей, покупных комплектующих изделий и материалов разрабатываются для каждого вида ремонта и технического обслуживания.

Структура ремонтного цикла определяет производительность выполнения различных видов ремонта и работ по техническому обслуживанию в пределах одного ремонтного цикла.

Ремонтный цикл- это наработка оборудования. Выражается в годах календарного времени между двумя плановыми и капитальными ремонтами. Для вновь вводимого энергетического оборудования это время от ввода в эксплуатацию его до первого капитального ремонта.

Межремонтный период- это время работы оборудования, выраженное в месяцах календарного времени между двумя плановыми ремонтами. Величина межремонтного периода устанавливается исходя из времени наработки до первого отказа группы быстроизнашивающихся деталей, узлов или элементов.

Межосмотровый период- это время работы оборудования в месяцах календарного времени между двумя плановыми осмотрами.

Графическая схема систем ППРОСПЭ.

К1

– ТО – ТР1

– ТО – ТР2

– ТО – ТР3

– ТО – ТР4

– ТО – ТР5

– ТО – К2

где ТР – текущий ремонт

ТО – технический осмотр.

Раздел 2 Определение продолжительности ремонтного цикла и межремонтных периодов

Продолжительность ремонтного цикла электрической части технологического оборудования определяется плановой величиной её наиболее трудоёмкой части электропривода по формуле:

1. Ремонтный цикл

Тпл=Ттабл*Вк*Вр*Ви*Во*Вс (1)

2. Межремонтный период

Tпл=tтабл*Вк*Вр*Ви*Во*Вс (2)

где: Ттабл, tабл - продолжительность ремонтного цикла и межремонтного периода по таблице;

Вк - коэффициент, учитывающий конструкцию машины;

Bp - коэффициент, учитывающий сменность работы машин;

Ви - коэффициент, учитывающий использование машин по времени;

Во - коэффициент, учитывающий категорию основного оборудования;

Вс - коэффициент, учитывающий передвижные условия.

По таблицам определяем их численное значение.

Таблица 1-Продолжительность ремонтного цикла и межремонтного периода электрических машин, работающих в две смены.

| №

П/П

|

Условия работ электрических машин

|

Расчетный коэффициент спроса Кс

|

Продолжительность ремонтного цикла Тпл, лет

|

Продолжительность межремонтного периода 1гш. мес.

|

| 1.

|

Сухие помещения (цеха холодной обработки металлов и им подобные)

|

025

|

12

|

12

|

| 2.

|

Горячие, химические, цеха и им подобные.

|

0,45

|

4

|

6

|

| 3.

|

Загрязненные участки (деревообрабатывающие, Обработки чугуна и им подобные)

|

0,25

|

6

|

6

|

| 4.

|

Длительные циклы непрерывной работы с высокой степенью загрузки (приводы насосов и им подобные)

|

0,75

|

9

|

9

|

Таблица 2-Поправочные коэффициенты для определения продолжительности ремонтного цикла и межремонтного периода.

| Область применения и фактор, определяющий поправки

|

коэффициент

|

Значение поправочного коэффициента.

|

| Ремонтного цикла

|

Межремонтного периода

|

| Коллекторные машины переменного тока и постоянного тока

|

Вк

|

0,75

|

0,75

|

| Машины, отнесённые к категории основного оборудования

|

Во

|

0,85

|

0,7

|

| Передвижные условия

|

Вс

|

0,6

|

0,6

|

Таблица 3-Численное значение поправочного коэффициента в зависимости от сменности работы оборудования.

| Сменность работы оборудования Кем

|

1

|

1,25

|

1,5

|

1,75

|

2

|

2,5

|

3

|

| Поправочный коэффициент Bp

|

2

|

1,6

|

135

|

1,13

|

1

|

0,8

|

0,67

|

Примечание: Значение коэффициентов Bp, Ви устанавливается преподавателем.

Трансформаторы работают при длительных циклах непрерывной работы с высокой степенью загрузки и имеют трёхсменный график работы. Имеют коэффициент использования 0,7.

Рассчитаем продолжительность ремонтного цикла и межремонтного периода по формулам: 1 и 2

Тпл=9*0,67*0,7=4года

tпл= 9 * 0,67 * 0,7 = 4 мес.

Условия работ для станков: Станки работают в сухом помещении холодной обработки металлов и относятся к коллекторным машинам к категории основного оборудования, работают в две смены. Имеют коэффициент использования 0,7.

Рассчитаем продолжительность ремонтного цикла и межремонтного периода по формулам: 2.1 и 2.2

Тпл= 12 * 0,75 * 1 * 0,7 * 0,85 = 5 лет

tпл = 12 * 0,75 * 1 * 0,7 * 0,7 = 4 мес.

Раздел 3. Расчет нормы трудоемкости и простоя оборудования в ремонте

Трудоемкость технического обслуживания принимается равной 10% трудоемкости текущего ремонта оборудования на каждую рабочую смену

Тто=0,1*Ттр (3)

Таблица 4- Нормы простоя электрических машин в ремонте.

| Трудоёмкость ремонта норма/ час.

|

Вид ремонта

|

| Капитальный ремонт сут.

|

Текущий ремонт Час.

|

| До 16

|

2

|

3

|

| 16-50

|

3

|

8

|

| 51-100

|

4

|

16

|

| 101-150

|

5

|

24

|

| Свыше 150

|

6

|

32

|

Определим норму простоя в ремонте для роторных насосов. Ведущим оборудованием по заданию является насос роторный 18 кс. Трудоёмкость текущего ремонта, которого равна 35 чел./часг

а капитального 120 чел./час. Из таблицы 4 видно, что для текущего ремонта выпрямителя селенового требуется 8 часов, а для капитального 5 суток.

Определим норму простоя в ремонте, для станков. Ведущим оборудованием по заданию является токарный автомат МЕ 313. Трудоёмкость текущего ремонта, которого равна 45 чел./ час, а капитального 95 чел./час. Из таблицы 4выбираем длительность текущего ремонта станков равным 8 часам, а капитального 4 суток.

Раздел 4. Годовой план-график ППРОСПЭ и сводный план трудоемкости по видам ремонта

Используя данные продолжительности ремонтного цикла, межремонтных периодов (Раздел 2) и суммарную трудоемкость электрической части оборудования (Раздел 3 таблица 4) составляется годовой план-график ППРОСПЭ и сводный план трудоемкости по видам ремонта (таблицы 5;6)

Раздел 5. Планирование расхода и складского резерва материалов, запасных частей и комплектующих изделий

Расчет потребности основных материалов для всех видов ремонтов и технического обслуживания энергетического оборудования и сетей производится на основании трудоёмкости годового плана ППРОСПЭ и норм расхода материалов. Годовая потребность в материалах для каждого вида оборудования или сетей определяется по формуле:

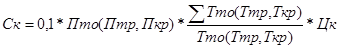

См = 0,01 * (Пто, Птр, Пкр) * ∑ (Тто, Ттр, Ткр) * Цм (4)

где, Пто, Птр, Пкр - нормы расходов материалов на 100 чел./час трудоёмкости соответственно технического обслуживания, текущего, капитального ремонтов.

∑ Тто, Ттр, Ткр - годовая суммарная плановая трудоемкость технического обслуживания, текущего и капитального ремонтов (чел./ час)

Цм - цена за единицу материала (руб.)

Годовая потребность в комплектующих, запасных частях определяется по формуле:

(5) (5)

где: Тто, Ттр, Ткр - трудоемкость ведущего оборудования.

Таблица 7-Ведомость расход основных материалов.

| Наименование материала

|

Ед. измер.

|

Норма расхода на 100 чел.

|

Цена за ед.

|

Стоимость

|

| ТО

|

ТР

|

КР

|

| Для специального оборудования

|

| Обмоточный провод

|

м

|

17

|

12,60

|

11704,91

|

154018,36

|

71971,2

|

| Медь прутковая

|

кг

|

6,6

|

17,50

|

9546,76

|

83049,12

|

38808

|

| Лента медная

|

кг

|

1

|

10,00

|

826,56

|

7190,4

|

3360

|

| Кабельная бумага

|

кг

|

1

|

2,10

|

173,57

|

1509,98

|

705,6

|

| Лакоткань

|

м

|

2,7

|

11,40

|

2544,15

|

22132,05

|

10342,08

|

| Стеклолакоткань

|

м

|

1,2

|

32,00

|

3173,99

|

27611,136

|

12902,4

|

| Масло трансформаторное

|

т

|

0,8

|

650

|

42981,12

|

373900,8

|

174720

|

| Лента тафтетная или киперная

|

м

|

200

|

2,00

|

33062,4

|

287616

|

134400

|

| Итого:

|

104013,482

|

2307027,85

|

382435,2

|

| Среднесортовая

|

кг

|

6

|

14,80

|

18643,73

|

185670,14

|

| Конструкционная

|

кг

|

2

|

18,70

|

7852,2

|

78198,9

|

| Тонколистовая

|

кг

|

2,2

|

15,80

|

7297,93

|

72678,98

|

| Трубы газовые

|

кг

|

3

|

7,10

|

4471,97

|

44535,74

|

| Электроды сварочные

|

кг

|

1,5

|

26,80

|

8440,07

|

84053,37

|

| Проволока сварочная легированная

|

кг

|

2,5

|

18,00

|

9867,74

|

98271,36

|

| Провод установочный

|

кг

|

10,00

|

80,80

|

169641,216

|

1689431,04

|

| Итого:

|

242591,106

|

2415928,17

|

| Всего:

|

303921,852

|

2824805,22

|

613315,58

|

Таблица 8-Ведомость комплектующих изделий и запасных частей.

| Запасные части и комплектующие изделия

|

Норма расхода на 10 однотипных машин, аппаратов

|

Цена

|

Стоимость расхода на год

|

| ТО

|

ТР

|

КР

|

| Для специального оборудования

|

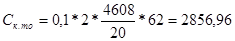

| Обмотки высокого напряжения, комп

|

2

|

-

|

-

|

62,00

|

2856,96

|

-

|

-

|

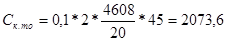

| Обмотки низкого напряжения, комп

|

2

|

-

|

-

|

45,00

|

2073,6

|

-

|

-

|

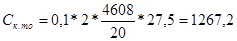

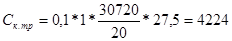

| Проходные изоляторы, комп

|

2

|

1

|

-

|

27,50

|

1267,2

|

4224

|

-

|

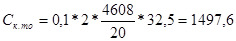

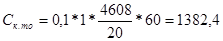

| Радиаторный кран шт.

|

2

|

-

|

-

|

32,50

|

1497,6

|

-

|

-

|

| Газовое реле шт.

|

1

|

-

|

-

|

60,00

|

1382,4

|

-

|

-

|

| Итого:

|

9077,76

|

4224

|

-

|

| Для станков

|

| Коллекторы, комп

|

-

|

-

|

2

|

88,40

|

-

|

-

|

8525

|

| Узел контактных колец, комп

|

-

|

-

|

2

|

90,00

|

-

|

-

|

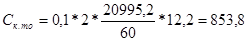

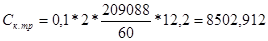

| Прокладки и втулки изоляционные

|

2

|

2

|

8

|

12,20

|

853,8

|

8502,91

|

| Подшипники

|

2

|

4

|

6

|

17,40

|

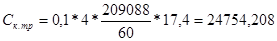

1217,72

|

24254,208

|

| Рубильники

|

1

|

1

|

4

|

40,80

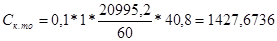

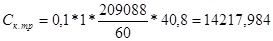

|

1427,67

|

14217,98

|

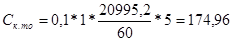

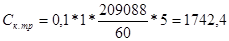

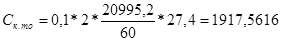

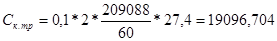

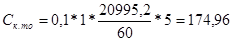

| Переключатели

|

1

|

1

|

4

|

5,00

|

174,96

|

1742,4

|

| Катушки отключающие

|

2

|

2

|

8

|

27,40

|

1917,56

|

19096,704

|

| Болты и гайки, комп

|

1

|

2

|

4

|

5,00

|

174,96

|

3484,8

|

| Итого:

|

5766,67

|

71299,002

|

| Всего:

|

17844,43

|

75523,002

|

8525

|

Раздел 6. Планирование численности промышленное производственного персонала энергетического хозяйства.

6.1 Расчет и планирование численности персонала рабочих производится по выполняемым функциям и по следующим категориям:

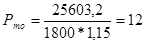

6.1.1 Эксплуатационный персонал рабочих

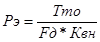

(6) (6)

где: Тто- трудоемкость технического обслуживания на год, (чел. час)

Квн - коэффициент, учитывающий выполнение норм выработки рабочими, Квн = 1,15

Fд - действительный фонд времени работы одного рабочего в год,

Fд= 1800

человек человек

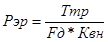

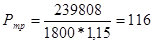

6.1.2 Эксплуатационный и ремонтный персонал

Где: Ттр - трудоемкость текущего ремонта на год, (чел. час)

человек человек

6.1.3 Ремонтный персонал рабочих

где: Ткр - трудоемкость капитального ремонта на год, (чел. час)

человек человек

Эксплуатационный, эксплуатационно-ремонтный персонал рабочих распределяется по видам работ.

Таблица 9-Соотношение численности персонала рабочих по видам работ

| Вид работы

|

КР

|

ТР

|

ТО

|

| Соотношение, %

|

чел

|

Соотношение, %

|

чел

|

Соотношение, %

|

чел

|

| Электрослесари

|

70

|

15

|

85

|

99

|

90

|

10

|

| Станочники

|

20

|

5

|

10

|

11

|

5

|

1

|

| Прочие

|

10

|

2

|

5

|

6

|

5

|

1

|

| Итого:

|

100

|

22

|

100

|

116

|

100

|

12

|

Численный состав рабочих в зависимости от условий и сложности выполняемых работ распределяется по квалификациям.

Таблица 10.-Квалификационный состав персонала рабочих энергетического хозяйства.

| Наименование категории рабочего персонала

|

кол

|

В том числе по разрядам

|

Средний разряд

|

Сч

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| КР

|

| Станочники

|

5

|

-

|

-

|

1

|

2

|

1

|

1

|

| Электрослесари

|

15

|

-

|

2

|

4

|

4

|

3

|

2

|

| Прочие

|

2

|

-

|

-

|

1

|

1

|

-

|

-

|

| Итого:

|

22

|

-

|

2

|

6

|

7

|

4

|

3

|

| Станочники

|

1

|

-

|

-

|

-

|

-

|

1

|

-

|

| Электрослесари

|

10

|

-

|

-

|

3

|

3

|

2

|

2

|

| Прочие

|

1

|

-

|

-

|

-

|

1

|

-

|

-

|

| Итого:

|

12

|

-

|

-

|

3

|

4

|

3

|

2

|

| Станочники

|

11

|

-

|

2

|

3

|

2

|

2

|

2

|

| Электрослесари

|

99

|

-

|

-

|

25

|

25

|

24

|

25

|

| Прочие

|

6

|

-

|

-

|

2

|

1

|

2

|

1

|

| Итого:

|

116

|

-

|

2

|

30

|

28

|

28

|

28

|

| Всего:

|

150

|

-

|

4

|

39

|

29

|

35

|

33

|

6.2 Численность цехового и линейно-эксплуатационного персонала инженерно-технических работников определяется по видам выполняемых ремонтных и ремонтно-эксплуатационных работ, исходя из норм управляемости:

6.2.1 Ремонтный цех.

При численности рабочих ремонтного цеха 22 человека назначается 2 сменный мастера.

6.2.2 Ремонтно-эксплуатационный персонал

При численности рабочих ремонтно-эксплуатационного цеха 116 человека назначается 3 сменных мастера. На 3 сменных мастера назначается 1 старший мастер. На 99 электрослесаря назначается 3 энергетика цеха.

6.2.3 Эксплуатационньй персонал

На 12 человек эксплуатационного персонала назначается 1 мастер.

6.3 Планирование численности управленческого персонала осуществляется, исходя 311491,2от категории энергетического хозяйства

Категорирование энергетического хозяйства производится по суммарной годовой трудоемкости ППРОСПЭ по следующей шкале.

Таблица 11-Шкала для определения категории энергохозяйства

| Категория энергетического хозяйства

|

Трудоёмкость годового плана ППРОСПЭ т.чел.час

|

| 1

|

До 10

|

| 2

|

От 10 до 25

|

| 3

|

От 25 до 50

|

| 4

|

От 50 до 100

|

| 5

|

От 100 до 200

|

| 6

|

От 200 до 300

|

| 7

|

От 300 до 500

|

| 8

|

От 500 до 1000

|

| 9

|

От 1000 до 2000

|

| 10

|

От 2000 до 3000

|

| 11

|

От 3000 до 5000

|

| 12

|

Свыше 5000

|

При трудоёмкости 453480,8 чел\час энергохозяйство соответствует 12 категории.

Таблица 12- Рекомендуемые штаты отдела главного энергетика и энергетических лабораторий.

| Штаты ИТР лабораторий ОГЭ

|

Микроклимат

|

-

|

-

|

-

|

-

|

-

|

-

|

2

|

| Тепловых процессов, измерения и автоматики

|

-

|

-

|

-

|

-

|

2

|

3

|

4

|

| электротехнический

|

-

|

-

|

-

|

-

|

2

|

4

|

5

|

| Группа режима учёта

|

-

|

-

|

-

|

-

|

1

|

1

|

2

|

| Вентиляционное бюро

|

-

|

-

|

1

|

1

|

2

|

4

|

5-6

|

| Сантехническое бюро

|

-

|

-

|

-

|

-

|

-

|

-

|

2

|

| Теплосиловое бюро

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

| Теплотехническое бюро

|

-

|

-

|

1

|

2

|

2

|

3

|

3

|

| Электрическое бюро

|

-

|

-

|

-

|

-

|

3

|

3

|

4

|

| Проектно-конструкторское бюро

|

-

|

-

|

1

|

3

|

4

|

6-8

|

8-10

|

| Бюро планирования ППР и экономики

|

-

|

-

|

1

|

2

|

3

|

4

|

5

|

| Зам. Гл. энергетика

|

-

|

-

|

-

|

-

|

1

|

1

|

2

|

| Гл. Энергетик

|

-

|

-

|

1

|

1

|

1

|

1

|

1

|

| Штаты энерго-группы в составе энергомеханического отдела

|

2

|

2-4

|

-

|

-

|

-

|

-

|

-

|

| Категория энергетического хозяйства предприятия

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

Раздел 7. Планирование и расчет фонда заработной платы

Для организации ремонтов и обслуживания энергетического оборудования и сетей создаются эксплуатационные, эксплуатационно-ремонтные и ремонтные цеха. Оплата труда персонала повременно-премиальная, а ИТР и служащих — по месячным должностным окладам. Премия выплачивается в соответствии с действующим на предприятии положением за своевременное и качественное выполнение ремонтно-эксплуатационных работ за содержание энергетического оборудования и сетей в постоянно эксплуатационном состоянии. Размер премии персоналу рабочих устанавливается 60% к месячному заработку и выплачивается из фонда заработной платы, а ИТР и служащим в размере 50%.

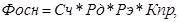

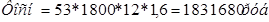

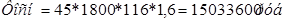

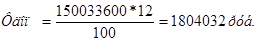

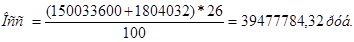

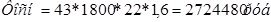

7.1 Расчет планового фонда заработной платы персонала рабочих производится по организационному признаку и по следующим категориям Эксплуатационный персонал рабочих

7.1.1 Основной фонд заработной платы

(7) (7)

где: Сч - средняя часовая тарифная ставка данного персонала рабочих, руб.

Рд - действительный фонд времени работы одного рабочего, 1800 часов

Pэ - количество эксплуатационных рабочих, чел.

Кпр - коэффициент, учитывающий премиальные выплаты 1,6

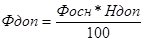

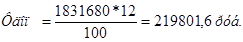

7.1.2 Дополнительный фонд заработной платы (резерв предстоящих выплат очередных отпусков)

(8) (8)

где: Ндоп – процент дополнительного фонда заработной платы, 12%

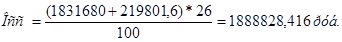

7.1.3 Отчисления на социальные нужды.

(9) (9)

Где: Нсс – установленный процент отчисления на социальные нужды, 26%

Эксплуатационно-ремонтный персонал рабочих.

Ремонтный персонал рабочих.

7.2 Расчёт планового фонда заработной платы руководящих, ИТР и служащих

Фонд заработной платы руководящих, ИТР и служащих определяется по штатному расписанию, составленному самим предприятием, исходя из норм управляемости данной категории энергетического хозяйства.

7.2.1 Штатное Расписание руководящих, ИТР и служащих энергетического хозяйства предприятия

Таблица 13-Штатное расписание аппарата управления энергетического хозяйства.

| Наименование должностей

|

Кол-во ед.

|

Установленный месячный оклад

|

Итого в месяц

|

Итого в год

|

| Руководство

|

| 1. Гл. энергетик

|

1

|

20000

|

20000

|

240000

|

| 2. Зам. Гл. энергетика

|

2

|

15000

|

30000

|

360000

|

| 3. Секретарь-референт

|

1

|

10000

|

9000

|

108000

|

| Итого

|

4

|

45000

|

59000

|

708000

|

| Бюро планирования ПНР и экономики

|

| 1. Начальник бюро

|

1

|

20000

|

20000

|

240000

|

| 2. Инженер энергетик 1-й категории

|

1

|

18000

|

18000

|

216000

|

| 3. Инженер-энергетик 2-й категории

|

2

|

15000

|

30000

|

360000

|

| 4. Инженер-экономист

|

1

|

12000

|

12000

|

144000

|

| Итого

|

5

|

65000

|

80000

|

960000

|

| Проектно-конструкторское бюро

|

| 1. Начальник бюро

|

1

|

20000

|

20000

|

240000

|

| 2. Инженер-конструктор 1-й категории

|

2

|

18000

|

36000

|

432000

|

| 3. Инженер- конструктор 2-й категории

|

2

|

15000

|

30000

|

360000

|

| 4. Инженер-энергетик

|

3

|

15000

|

39000

|

468000

|

| 5. Техник

|

2

|

10000

|

20000

|

240000

|

| Итого

|

10

|

76000

|

145000

|

1740000

|

| Электрическое бюро

|

| 1. Начальник бюро

|

1

|

20000

|

20000

|

300000

|

| 2. Инженер-электрик 1-й категории

|

1

|

18000

|

18000

|

216000

|

| 3. Инженер-электрик 2-й категории

|

1

|

15000

|

15000

|

18000

|

| 4. Техник

|

1

|

10000

|

10000

|

120000

|

| Итого

|

4

|

63000

|

63000

|

516000

|

| Теплотехническое бюро

|

| 1. Инженер-теплотехник 1-й категории

|

1

|

18000

|

18000

|

216000

|

| 2. Инженер-теплотехник 2-й категории

|

1

|

15000

|

15000

|

18000

|

| 3. Техник

|

1

|

10000

|

10000

|

120000

|

| Итого

|

3

|

43000

|

43000

|

516000

|

| Теплосиловое бюро

|

| 1. Инженер-энергетик 1-й категории

|

1

|

13000

|

13000

|

1560000

|

| 2. Инженер-энергетик 2-й категории

|

2

|

10000

|

10000

|

120000

|

| Итого

|

3

|

23000

|

33000

|

396000

|

| Сантехническое бюро

|

| 1. Инженер-сантехник 1-й категории

|

1

|

13000

|

13000

|

1560000

|

| 2. Инженер-сантехник 2-й категории

|

1

|

10000

|

10000

|

120000

|

| Итого

|

2

|

23000

|

33000

|

396000

|

| Вентиляционное бюро

|

| 1. Начальник бюро

|

1

|

30000

|

20000

|

240000

|

| 2. Инженер по вентиляции 1-й категории

|

1

|

15000

|

15000

|

180000

|

| 3. Инженер по вентиляции 2-й категории

|

2

|

130000

|

26000

|

312000

|

| 4. Техник

|

2

|

10000

|

20000

|

240000

|

| Итого

|

6

|

58000

|

81000

|

972000

|

| Группа режима и учёта рабочего времени

|

| 1.Инспектор по кадрам

|

2

|

15000

|

30000

|

360000

|

| Итого

|

2

|

15000

|

30000

|

360000

|

| Штаты ИТР и лабораторий ОГЭ

|

| Электротехническая лаборатория

|

| 1. Начальник лаборатории

|

1

|

18000

|

18000

|

216000

|

| 2. Инженер лаборант 1-й категории

|

1

|

15000

|

15000

|

180000

|

| 3. Инженер лаборант 2-й категории

|

1

|

13000

|

13000

|

156000

|

| 4. Техник лаборант

|

2

|

10000

|

20000

|

240000

|

| Итого

|

5

|

56000

|

66000

|

792000

|

| Лаборатория тепловых процессов

|

| 1. Начальник лаборатории

|

1

|

18000

|

18000

|

216000

|

| 2. Инженер лаборант 1-й категории

|

1

|

15000

|

15000

|

180000

|

| 3. Инженер лаборант 2-й категории

|

1

|

13000

|

13000

|

156000

|

| 4. Техник

|

1

|

10000

|

10000

|

120000

|

| Итого

|

4

|

56000

|

56000

|

672000

|

| Лаборатория микроклимата

|

| Инженер лаборатории окружающей среды

|

2

|

10000

|

20000

|

240000

|

| Итого

|

2

|

10000

|

20000

|

240000

|

| Всего

|

50

|

8388000

|

Таблица 14-Штатное расписание линейного персонала Энергетического хозяйства

| Наименование должностей

|

Кол-во ед.

|

Установленный месячный оклад

|

Итого в месяц

|

Итого в год

|

| 1. Начальник цеха

|

1

|

60000

|

60000

|

720000

|

| 2. Заместитель начальника

|

1

|

50000

|

50000

|

600000

|

| 3. Старший мастер

|

1

|

40000

|

40000

|

480000

|

| 4. Сменный мастер

|

2

|

30000

|

60000

|

720000

|

| 5. Энергетик цеха

|

3

|

20000

|

60000

|

720000

|

| 6. Мастер-бригадир

|

1

|

10000

|

10000

|

120000

|

| Итого

|

9

|

210000

|

280000

|

2820000

|

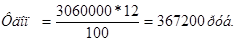

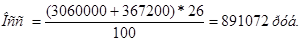

7.2.2 Премиальный фонд руководящим, ИТР и служащих, (руб.)

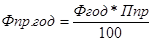

(12) (12)

где: Фпр.год – годовой фонд заработной платы ИТР и служащих, (руб.)

Ппр – процент премиальных доплат, Ппр=50%

7.3.2 Премиальный фонд линейного персонала

Таблица 15- Фонд заработной платы по энергетическому хозяйству.

| Персонал работников энергетического хозяйства

|

Фонд зарплаты

|

Общий фонд З./п.

|

Отчисления на социальные нужды

|

| Фосн

|

Фдоп

|

| Эксплуатационный персонал рабочих

|

1831680

|

21980116

|

2051481,6

|

1888828,416

|

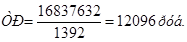

| Ремонтно-эксплуатационный персонал рабочих

|

15033600

|

1804032

|

16837632

|

39477784,32

|

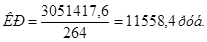

| Ремонтный персонал

|

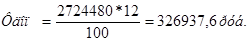

2724480

|

326937,6

|

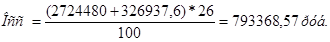

3051417,6

|

793368,57

|

| Итого

|

19589760

|

2350771,2

|

21940531,2

|

42159981

|

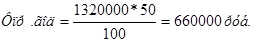

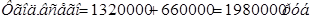

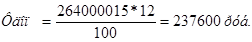

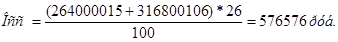

| Руководящих, ИТР и служащие

|

1320000

|

660000

|

1980000

|

576576

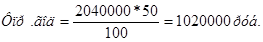

|

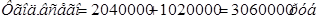

| Линейный персонал

|

2040000

|

1020000

|

5040000

|

891072

|

| Итого

|

3360000

|

1680000

|

7020000

|

1467648

|

| Всего по энергохозяйству

|

22949760

|

4030771,2

|

28960531,2

|

43627629,37

|

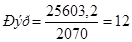

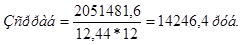

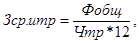

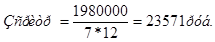

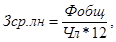

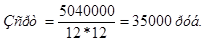

7.4 Расчёт среднемесячной заработной платы

7.4.1 Персонал рабочих

(13) (13)

где: Фобщ – общий фонд заработной платы персонала рабочих, (руб.)

Чр – численность рабочих, (чел.)

12 – число месяцев в году.

7.4.2 Руководящих, ИТР и служащих

где: Фобщ – общий фонд заработной платы персонала рабочих, (руб.)

Читр – численность ИТР и служащих, (чел.)

7.4 Линейный персонал

где: Фобщ – общий фонд заработной платы персонала рабочих, (руб.)

Чр – численность рабочих, (чел.)

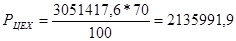

Раздел 8. Смета затрат ремонтно-экплуатационных работ энергетического хозяйства

Сметы на ремонт и обслуживание энергетического оборудования в общем виде состоит из трех групп затрат:

1. Стоимость материалов, запасных частей и покупных комплектующих изделий;

2. Заработной платы с учетом премиальных выплат и доплат по положению;

3. Цеховых и общезаводских накладных расходов.

С+М+З+Н

8.1 Цеховые расходы включаются в смету всех видов ремонта и технического обслуживания в установленном на предприятии размере нормативно пропорционально основной заработной плате

Цеховые расходы это затраты по управлению цехом и складывается из затрат:

1. содержание аппарата управления цехом;

2. содержание прочего цехового персонала, не относящихся к управленческому;

3. содержание зданий, сооружений и инвентаря цеха;

4. текущий ремонт зданий, сооружений и инвентаря цеха;

5. испытания,опыты,исследования,рационализация и изобретательство в цехе;

6. Охрана труда и техника безопасности;

7. Износ малоценного и быстроизнашивающегося хозяйственного инвентаря цеха;

8. Прочие расходы.

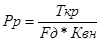

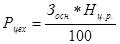

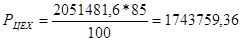

Норматив цеховых расходов устанавливается в процентах к основной заработной плате производственных рабочих. Размер цеховых расходов, подлежащих включению в себестоимость видов ремонта, техническое обслуживание определяется по формуле:

Где Нц.р.

-норматив цеховых расходов,85%

Пример расчета цеховых расходов для цеха :

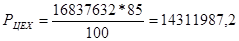

ТО :  руб руб

ТР:  руб руб

КР:

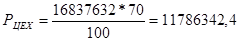

8.2 Общезаводские расходы включаются в смету всех видов ремонта и технического обслуживания аналогично цеховым расходам по формуле

Где Но.р.- норматив общезаводских расходов,70%

Пример расчета общезаводских расходов в цехе :

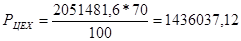

ТО :  руб руб

ТР:  руб руб

КР:  руб руб

Общезаводские расходы представляют собой затраты по управлению предприятием в целом и складываются из затрат:

1. содержание заводоуправления предприятием;

2. расходы на служебные командировки, разъезды и содержание легкового транспорта;

3. автоматизация,содержание и текущий ремонт зданий, сооружений, инвентаря.

Таблица 16 Смета затрат на ремонт и техническое обслуживание по калькуляционным статьям

| №

|

Калькуляционные статьи затрат

|

Ед. изм

|

Стоимость ремонтно-эксплуатационных работ

|

| ТО

|

ТР

|

КР

|

| 1

|

Основные материалы

|

руб

|

303921,852

|

2824805,22

|

613315,58

|

| 2

|

Покупные комплектующие изделия и запасные части

|

руб

|

14844,43

|

75523,002

|

-

|

| 3

|

Основная заработная плата персонала рабочих

|

руб

|

1831680

|

15033600

|

2724480

|

| 4

|

Дополнительная заработная плата

|

руб

|

219801,6

|

1804032

|

326937,6

|

| 5

|

Отчисления на социальные нужды

|

руб

|

1888828,416

|

39477784,32

|

793368,57

|

| 6

|

Цеховые расходы

|

руб

|

1743759,36

|

14311987,2

|

2593704,96

|

| 7

|

Общезаводские расходы

|

руб

|

1436037112

|

11786342,4

|

2135991,9

|

| Итого: расходы на содержание и эксплуатацию энергетического оборудования и сетей

|

7438872,778

|

178067021,062

|

9187798,61

|

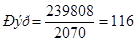

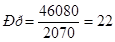

| 8

|

Суммарная годовая трудоемкость ремонтно-эксплуатационных работ

|

Нор.час

|

25603,2

|

329808

|

46080

|

| 9

|

Стоимость одного нор.час.ремонтно-эксплуатационных работ

|

руб

|

43

|

55

|

143

|

Раздел 9. Технико-экономические показатели работы энергетического оборудования.

Таблица 17. Характеристики деятельности энергетического хозяйства предприятия

| №

|

Наименование показателя

|

Ед.изм

|

Кол-во

|

| 1

|

Суммарный годовой объем ремонтно-эксплуатационных работ всего. В том числе:

ТО

ТР

КР

|

Нор.час

|

25603,2

329808

46080

|

| 2

|

Численность персонала рабочих всего. В том числе:

Рабочие ИТР

Служащие линейного персонала

|

Чел

|

2

7

|

| 3

|

Фонд заработной платы всего. В том числе:

Рабочие ИТР

Служащие линейного персонала

|

Руб

|

1980000

3060000

|

| 4

|

Среднемесячная заработная плата. В том числе:

Рабочие ИТР

Служащие линейного персонала

|

Руб

|

82500

60000

|

| 5

|

Стоимость затрат одного нормачаса ремонтно-эксплуатационных работ. В том числе:

ТО

ТР

КР

|

руб

|

43

55

143

|

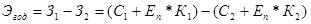

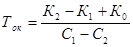

Раздел 10. Расчет экономической эффективности внедрения новой техники

Новая техника должна обеспечивать экономию общественного труда, рост его производительности что позволит увеличить эффективность производства и снизить затраты на изготовление продукции. Основным критерием освоения и внедрения новой техники и прогрессивной технологии является экономия, эффективность капитальных вложений и срок её окупаемости.

10.1 Экономическая эффективность внедрения новой техники определяется путем сопоставления затрат рассматриваемых вариантов

Где З1,

З2

-приведенные затраты до и после внедрения новой техники

Еп- нормативный коэффициент сравнительной эффективности

С1,С2- текущие затраты

К1- капитальные затраты при заменяемой технике

К2- капитальные затраты при внедряемой технике

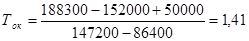

10.2 Срок окупаемости капитальных дополнительных вложений по предприятию и внедренной новой технике определяется по формуле:

Где Ток-срок окупаемости капитальных дополнительных вложений, лет

К0

-сумма остальных капитальных вложений, которые возвращаются предприятию при продаже старой техники или при превращении её в металлолом.

Таблица 18. Показатели расчета экономической эффективности

| показатели

|

Ед.измер

|

Кол-во

|

| Внедряется станок многоцелевой специальный с ЧПУ

|

Шт

|

1

|

| Стоимость одного станка

|

Руб

|

188300

|

| Эксплуатационные расходы изготовления коробки передач на данном станке

|

Руб

|

0,54

|

| Заменяющиеся ранее работавшие станки

|

Кол-во

|

4

|

| Стоимость одного станка

|

Руб

|

38000

|

| Эксплуатационные расходы изготовления коробки передач на старых станках

|

Руб

|

0,92

|

| Годовая программа выпуска коробок на технологической линии

|

Шт

|

160000

|

| Заменяемые станки реализуются по остаточной стоимости за штуку

|

руб

|

12500

|

С1=160000*0,92=147200

Еп=0,15

К=38000*4=152000

С2=160000*0,54=86400

К0=12500*4=50000

К2=188300

Эгод=(147200+0,15*152000)-(86400+0,15*188300)=284645

года года

Внедрение данного станка является целесообразным.

Для станков

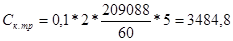

(ТО) См=0,01*5*20995,2*15,6=16376,256

(ТР)См=0,01*5*209088*15,6=163088,64

(ТО) См=0,01*6*20995,2*14,8=18643,7376

(ТР)См=0,01*6*209088*14,8=185670,144

(ТО) См=0,01*2*20995,2*18,7=7852,2048

(ТР)См=0,01*2*209088*18,7=78198,912

(ТО) См=0,01*2,2*20995,2*15,8=7297,9315

(ТР)См=0,01*2,2*209088*15,8=72678,9888

(ТО) См=0,01*3*20995,2*7,1=4471,9776

(ТР)См=0,01*3*209088*7,1=44535,744

(ТО) См=0,01*1,5*20995,2*26,8=8440,0704

(ТР)См=0,01*1,5*209088*26,8=84053,376

(ТО) См=0,01*2,5*20995,2*18,8=9867,744

(ТР)См=0,01*2,5*209088*18,8=98271,36

(ТО) См=0,01*10*20995,2*80,8=169641,216

(ТР)См=0,01*10*209088*80,8=1689431,04

Для трансформаторов

ТО=0,01*17*4608*12,6=9870,336

ТР=0,01*17*30720*12,6=65802,24

КР=0,01*17*46080*12,6=98703,36

ТО=0,01*6,6*4608*17,5=5322,24

ТР=0,01*6,6*30720*17,5=35481,6

КР=0,01*6,6*46080*17,5=53222,4

ТО=0,01*1*4608*10=460

ТР=0,01*1*30720*10=3072

КР=0,01*1*46080*10=4608

ТО=0,01*1*4608*2,1=96,768

ТР=0,01*1*30720*2,1=645,12

КР=0,01*1*46080*2,1=967,68

ТО=0,01*2,7*4608*11,4=1418,3424

ТР=0,01*2,7*30720*11,4=9455,616

КР=0,01*2,7*46080*11,4=14183,424

ТО=0,01*1,2*4608*32=1769,472

ТР=0,01*1,2*30720*32=11796,48

КР=0,01*1,2*46080*32=17694,72

ТО=0,01*0,8*4608*650=23961,6

ТР=0,01*0,8*30720*650=159744

КР=0,01*0,8*46080*650=239616

ТО=0,01*200*4608*2=18432

ТР=0,01*200*30720*2=122880

КР=0,01*200*46080*2=184320

Таблица 8

Для трансформаторов

Для станков

Раздел 6

|