| Введение

Впервые газобетон получил в 1889 году Гофман (Прага). Он примешивал к пластичным цементам и гипсовым растворам кислоты и углекислые или хлористые соли, выделявшие при химическом взаимодействии газ, который создал пористое строение у затвердевшего потом раствора. Патент Гофмана не получил практического применения.

Следующий шаг в этом направлении был сделан в 1914 году, когда Аулсворт и Дайер (США) предложили применять в качестве газообразователя порошки алюминия, цинка и некоторых других металлов, которые при взаимодействии с Са(ОН)2

выделяли водород и действовали как вспучивающие добавки. Это изобретение следует считать началом современной технологии газобетона.

В 1922 году Адольф и Поль (Германия) применили перекись водорода (пергидроль Н2

О2

) для вспучивания бетонной смеси. Однако для массового производства газобетона применение пергидроли оказалось нецелесообразно и неэкономичным.

Практическое значение для развития производства газобетона имели исследования Эрикссона (Швеция), начатые в 1918 – 1929 годах. Он предложил вспучивать пластическую смесь извести с тонкоизмельченными кремнеземистыми веществами и добавкой цемента (10%) при взаимодействии алюминиевого порошка и Са(ОН)2

предусматривалось твердение поризованной известково-кремнеземистой массы в автоклаве при 8 атмосферах.

В дальнейшем развитие технологии газобетона по способу Эрикссона сначала в Швеции, а затем и в других странах пошло двумя путями. Одим из путей привел к началу производства газосиликата, названного итонгом. Это пористый бетон автоклавного твердения, получаемый из смеси извести с кремнеземистыми добавками, но без добавления цемента или при малом его расходе.

Начало развития производства газоблоков в нашей стране было положено в 1929 году. Великая Отечественная война прервала этот процесс и к теме ячеистых бетонов вернулись уже в 60-х годах. С начала 70-х годов, как в СССР так и за рубежом, широкое развитие получило производство газобетона и газосиликатобетона по резательной технологии. В связи с этим к 2000 году явно стал назревать вопрос введения резательного комплекса в регламентированный состав оборудования для производства пенобетона, да и для производства газобетона, так как применение прогрессивной резательной технологии в отличие от формования изделий в индивидуальных формах позволяет:

1. осуществлять производство всего ассортимента изделий из ячеистого бетона в формах одного размера;

2. проводить автоклавную обработку массивов, что способствует увеличению оборачиваемости форм и снижению металлоемкости парка форм в 2..3 раза;

3. повысить до 0,4..0,45 коэффициент заполнения автоклава и соответственно снизить на 20…30 % удельные энергозатраты на 1 куб. м. ячеистобетонных изделий;

4. увеличить производительность формовочных линий в 2 раза за счет увеличения объема формуемых массивов ячеистобетонного сырца;

5. резко уменьшить количество ручных операций

Основные преимущества газобетона:

1.Отличные тепло- и звукоизоляционные свойства

2. В отличие от пенобетона, не требует защиты от влаги (внешней штукатурки).

3. Пожаробезопасность.

4. Экологическая чистота.

5. Легко обрабатывается (можно пилить ножовкой, заколачивать гвозди)

6. Универсальность в применении.

1. Исходные данные для проектирования

1.1 Характеристика изделия и требования стандартов, предъявляемые к нему.

Таблица 1.1.1

Техническая характеристика изделия.

| Наименование изделия

|

Эскиз

|

Размеры, мм

|

Марка

|

Объем изделия

|

Примечание

|

| 1

|

b

|

h

|

По прочности

|

По плотности

|

| Газосиликатные блоки

|

400

|

200

|

200

|

М35

|

D600

|

0.016

|

-

|

Газосиликат представляет собой ячеистый теплоизоляционный материал, получаемый из смеси извести с молотым кварцевым песком путём вспучивания предварительно приготовленного шлама (теста) с помощью газообразователей и отвердевания в различных условиях (автоклавная обработка или пропаривание).

Блоки газосиликатные - прочный, лёгкий и удобный строительный материал.

Газосиликатные блоки плотностью от 500 кг/м2

применяются как стеновой материал в малоэтажном или монолитном строительстве.

Пористость газосиликата: в процессе вспучивания газосиликат увеличивается в объеме вверх, поэтому часть пор имеет не сферическую, а вытянутую в этом направлении форму. Это влияет на прочность газобетона, причем колебания прочности его в разных направлениях могут составлять до 20%. Газобетон имеет закрытые и открытые, т.е сообщающиеся поры.

Размеры отдельных пор у всех ячеистых бетонов примерно одинаковы; средний размер пор составляет от 0,6 до 0,8 до 2-2,2 мм.

У теплоизоляционно-конструкционных ячеистых бетонов общая объемная пористость составляет 50до 60%.

Водопоглащение ячеистых бетонов зависит от вида вяжущего вещества. Поэтому изделия из газосиликата разрешается использовать в помещениях с относительной влажностью воздуха не выше 60%. Водопоглащение теплоизоляционного газобетона от 45 до 60%, но у теплоизоляционно-конструктивного – от 20 до 50%. Снижение прочности при сжатии у насыщенного водой газосиликата составляет от 25 до 40% первоначальной. При высыхании прочность газобетона почти полностью восстанавливается.

Морозостойкость ячеистых бетонов проверена положительным опытом применения их в строительстве.

Лабораторные испытания тоже подтверждают это. Так, потеря прочности газосиликата после 25 циклов попеременного замораживания и оттаивания составляет для газобетона марки 700-20%, а марки 1000-18%. Исследования показали, что на долю резервных пор в ячеистых бетонах приходится около 10% общего объема пор, заполненных водой, что является достаточным для расширения воды при превращении ее в лед.

Температуростойкость и огнестойкость. Температуростойкость ячеистых бетонов невысока. Предельные температуры применения изделий могут быть приняты примерно 400о

С. Скорость нагревания отражается на прочность изделий: быстрый нагрев способствует появлению трещиноватости скорее, чем медленное нагревание до той же температуры.

Ячеистые бетоны относятся к несгораемым строительным материалам. Изделия из них обладают более высоким пределом огнестойкости, чем из обычных плотных бетонов, благодаря большой пористости и низкой теплопроводностью.

Таблица 1.1.2

Свойства газосиликата

| Марка по средней плотности

|

Марка по прочности при сжатии

|

Класс по прочности при сжатии

|

Марка по морозостойкости (F)

|

Водопог-лощение, %

|

Основное назначение

|

| 600

|

35

|

2.50

|

35…75

|

6…9

|

Теплоизоляционно-конструктивные

|

Таблица 1.1.3

Теплофизические свойства ячеистого силиката по СниП II-3-79.

| Характеристики в сухом состоянии

|

Расчётная массовая влажность материала (при соблюдении условий эксплуатации), %

|

Расчётные характеристики (при соблюдении условий эксплуатации)

|

| Плотность, кг/м2

|

Теплопроводность, Вт/м*°С

|

Теплопроводность, Вт/м*°С

|

Паропрони-цаемость, мг/м*час*Па

|

| 600

|

0,14

|

8..12

|

0,22..0,26

|

0,17

|

1.2 Режим работы, производственная программа

Для предприятий с автоклавной обработкой, т.е. выпускающих ячеистые бетоны автоклавного твердения, в году принимается 305 рабочих дней, формирование проводится в 2 смены. Продолжительность смены 8 часов.

При производительности 22 тыс. м3

в год изделий без брака. Брак на производстве составляет 5%, т.е общая производительность составит 23 100 м3

в год.

Таблица 1.2.1

| Наименование изделия

|

Производственная программа

|

| в год

|

в сутки

|

в смену

|

в час

|

| м3

|

шт.

|

м3

|

шт.

|

м3

|

шт.

|

м3

|

шт.

|

| Газосиликатные блоки

|

1.3 Характеристика сырьевых материалов

Основными видами сырья для изготовления автоклавных ячеистых бетонов служат песок, известь, вода и порообразователи.

Песок используют преимущественно с содержанием 76-95% двуокиси кремния, хотя оптимально – не менее 90% SiO2

, не более 5% глины и 0,5 слюды. По остальным показателям песок должен удовлетворять ГОСТ 8736-74; он должен содержать несвязанной двуокиси кремния не менее 90%, сернистых и сернокислых примесей в пересчете на SO3

– не более 2%, щелочей (в пересчете на Na2

O) – не более 0,9; пылевидных, илистых и глинистых частиц размером менее 0,05 мм – не более 0,5 %; зерен размером более 5 мм – не более 5%. Средняя насыпная плотность 1500 –т 1550 кг/м3

. Дисперсность песка, после сухого или мокрого помола на заводах выпускающих газосиликат средней плотностью 320 – 500 кг/м3

с пределом прочности при сжатии 1- 1,6 МПа, должна быть 2300-300 и 2200-2500 см2

/г – для газосиликата средней плотностью 340-500 кг/м3

с пределом прочности 0,9-1,6 МПа. Получение песка необходимого гранулометрического состава, обеспечивающего наиболее плотную укладку компонентов смеси, возможно при мокром помоле части песка и совместном сухом помоле другой части с известью и цементом.

Более прочный газосиликат получают из чистых песков с большим содержанием двуокиси кремния, что объясняется малым содержанием или полным отсутствием в цементирующим веществе включений или новообразований, снижающих прочность бетона.

При изготовлении газосиликатных блоков в городе Асино был использован песок вознесенского месторождения с характеристиками, которые удовлетворяют требованиям ГОСТ 8736-74.

Таблица 1.3.1

Характеристика песка

| Месторождение песка

|

Содержание гравия, %

|

Частные (полные)

остатки, %, на ситах, мм

|

Содержание пылеватых, илистых и глинистых частиц, %

|

Модуль

крупности

|

Плотность, кг/м3

|

| 2,5

|

1,25

|

0,63

|

0,316

|

0,16

|

насыпная

|

истинная

|

| Вознесенское

|

-

|

4,5

(4,5)

|

4,0

(8,5)

|

3,5

(12,0)

|

63,5

(75,5)

|

18,5

(94,0)

|

1,5

|

1,95

|

1525

|

2600

|

Известь. Для ячеистой массы пригодна маломагнезиальная молотая негашеная известь - кипелку активностью не менее 70%. Для автоклавных ячеистых бетонов следует применять высокоэкзотермическую известь с температурой гашения около 85 о

С. Негашеная известь должна иметь тонкий помол, так как высокая дисперсность ее обеспечивает развитие большой поверхности взаимодействия между CaO извести с SiO2

кремнеземистой добавки и интенсивность химической реакции между ними при автоклавной обработкенизделий. В ней должно содержаться окиси магния не более 5%. В извести должно быть не менее 70% активных CaO + MgO, т.к изготавливаются изделия из ячеистых бетонов крупного размера требования к извести особенно повышаются: в этих случаях необходима молотая известь - кипелка не ниже 2 сорта, содержащая не менее 3% «пережога».

Таблица 1.3.2

Характеристика извести 2 сорта.

| Активные CaO + MgO

Не менее

|

Активный MgO

Не более

|

СО2

Не более

|

Непогасившиеся зерна

|

| 80

|

10

|

| 20/40

|

15

|

Газообразователи. В производстве газосиликата в качестве газообразователя применяют алюминиевую пудру. Размер частиц пудры должен не отличатся один от другого: 1 см3

алюминиевой пудры должен покрывать площадь 4600 – 6000 см2

. Газовыделение при введение пудры в цементный или известковый раствор должно начинаться через 1 – 2 минуты и продолжаться 15 – 20 минут. Пудру следует хранить в металлическом герметической таре, она пожароопасная.

1.4 Расчет потребности силикатного сырья

Таблица 1.4.1

Удельный расход компонентов сырьевой смеси на 1м3

изделий требуемого качества.

| Плотность ячеистого бетона, кг/м3

|

Известь, кг

|

песок, кг

|

Вода, кг

|

Алюминиевая пудра, кг

|

| 600

|

320

|

180

|

220

|

1

|

Расход алюминиевой пудры составляет от 0,5 до 1,4 кг на 1 м3

газобетона.

Таблица 1.4.2

Потребность сырья с учетом карьерной влажности и производственных потерь.

| Наименование

материала

|

Расход на расчетную единицу

кг/м3

|

Потребность материалов, кг

|

| в год

|

в сутки

|

в смену

|

в час

|

| Известь

|

В сухом состоянии

|

320

|

7040000

|

23082

|

11541

|

1442,6

|

| С учетом потерь

|

336

|

7392000

|

24236,1

|

12118

|

1514,75

|

| Вода

|

В сухом состоянии

|

220

|

4840000

|

15868,9

|

7934,4

|

991,8

|

| С учетом потерь

|

231

|

5082000

|

16662,3

|

8331,1

|

1041,4

|

| Алюминиевая пудра

|

В сухом состоянии

|

1

|

22000

|

72,1

|

36,1

|

4,5

|

| С учетом потерь

|

1.05

|

23100

|

75,7

|

37,9

|

4,7

|

| Песок

|

В сухом состоянии

|

180

|

3960000

|

12983,6

|

6491,8

|

811,5

|

| С учетом карьерной влажности (3%)

|

184,4

|

4056800

|

13301

|

6650,5

|

831,3

|

| С учетом потерь

|

189

|

4158000

|

13632,8

|

6816,4

|

852

|

2. Технологическая часть

2.1 Обоснование выбора технологической схемы

Производство газосиликатных блоков можно вести как по агрегатно-поточному, так и по конвейерному способам. Но т.к у нас однотипные изделия небольшой номенклатуры эффективен все же конвейерный способ производства. Этот способ отличается от агрегатно-поточного гораздо большей производительностью, наличием меньшего количества крановых операций, большей мощностью технологических линий, меньшей трудоемкостью и возможностью почти полной автоматизации процессов.

При этом способе операции и посты расположены вдоль движения линии конвейера с изделиями.

2.2 Описание технологической схемы

Сущность процесса порообразования при получении газосиликата состоит во взаимодействии алюминия с гидроокисью кальция. При этом скорость выделения рабочего газа (водорода) регулируют так, чтобы она соответствовала скорости нарастания вязкости известкового теста и заканчивалась к моменту потери ими своей подвижности. Если схватывание раствора произойдет раньше, чем закончится газообразование, то дальнейшее выделение газа может вызвать разрушение начинающих твердеть пористых изделий.

Основная задача при этом заключается в том, чтобы обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания вязкости вяжущего теста или раствора. Выделение газа должно заканчиваться к началу затвердения раствора, когда он теряет свою подвижность.

3Са(ОН)2

+2Аl+6 Н2

О=3СаО* Аl2

О3

*6 Н2

О+3Н2

↑

Технологическая схема производства газосиликата

Известь Песок  Алюминиевая пудра Алюминиевая пудра

Помол

Шаровая мельница

Вода Получение шлама Вода Получение шлама

Шламбассейн

Дозировка шлама

Дозатор

Смешивание Смешивание

Растворомешалка

Разлив массы

Формы

Вспучивание массы

Виброплощадка

Резка на блоки

Запаривание изделий

Автоклав

Распалубка изделий

Склад готовой продукции

Газосилакат изготавливают мокрым способом. При мокром способе производства газосиликата помол песка осуществляется в шаровой мельнице с одновременной подачей в нее воды.

Мокрый помол песка наиболее рационален и экономичен.

Тонкость помола песка зависит от количества загружаемого песка в мельницу и степени наполнения ее камер мелющими телами. Полученный песчаный шлам проходит через сито для отделения неразмытых частиц, нарушаемых структуру газосиликата.

Шлам получают в силосах, расположенных над уровнем земли, которые наполняются им при помощи пневматических установок. Из шаровой мельницы шлам поступает в мерник-дозатор. При наполнении мерника шламом впускное отверстие его автоматически закрывается, сжатый воздух под давлением 6 – 8 атмосфер входит в мерник и выталкивает шлам из мерника в силос.

Силосы опорожняются самотеком, для чего их размещают над дозаторами шлама и бетономешалками.

Шлам дозируют в открытой ванне дозатора, где его подогревают острым паром до температуры 40 – 45 о

С.

Дозировку песка и извести осуществляют весовыми дозаторами разных систем. Весьма точное отвешивание должно быть при дозировке алюминиевой пудры. Все компоненты газобетонной массы смешиваются в передвижной газорастворомешалке которая может передвигаться при помощи мостового крана, кран балки или тельфера, а также по рельсовому пути. Применение передвижной газорастворомешалки СМ-553 лучше, чем неподвижной, так как в этом случае не нарушается процесс вспучивания газобетонной массы при двойном переливании ее из растворомешалки в разливочный ковш и из него в форму.

Составные части газобетонной массы загружаются в газорастворомешалку в следующей последовательности. Сначала заливается песчаный шлам, потом известь. Смесь перемешивается в течении 5 мин. Затем всыпается в газорастворомешалку точно отмеренное количество алюминиевой пудры в виде водной суспензии, продолжая перемешивания еще в течении 5 мин мешалкой, при этом вибрация и вращение лопастного вала продолжается.

Тщательное перемешивание массы имеет очень большое значение, так как при недостаточном смешивании газосиликат может иметь неодинаковую по величине и неравномерно распределенную пористость, что снижает его прочность и ухудшает теплоизоляционные свойства. Но и слишком долго перемешивать суспензию алюминиевой пудры с раствором нельзя, так как газовыделение может начаться уже в газорастворомешалкеи после заливки в формы газобетонная масса не даст нужного вспучивания.

Газосиликатную массу разливают в формы через два отверстия в нижней части мешалки при помощи гибких рукавов. Формы представляют собой металлические ящики с разъемными стенками, скрепляемых клиньями.

К подготовленным формам подают растворомешалку и заливают массой формы на 2/3 или ¾ высоты, учитывая увеличение объема массы при газовыделении.

Заливаемая в формы масса должна иметь такую вязкость, чтобы до начала схватывания вяжущего вещества твердые, жидкие и газообразные компоненты ее не разделялись и масса не расслаивалась.

Затем производят вибрирование массы. В результате чего резко ускоряется процесс вспучивания газосиликата и повышается качество газосиликатных изделий.

Газосиликатная масса в обычных производственных условиях вспучивается в пределах от 15 до 50 мин; процесс вибровспучивания рпродолжается всего лишь от 1 до 3 мин.

Параметры вибрирования изменяются в зависимости от объемного веса газосиликатных изделий.

Вибровспучивание газосиликатной массы по сравнению с обычном способом вспучивания газосиликата имеет технико-экономические преимущества:

1. структурная прочность массы после прекращения вибрирования нарастает очень быстро благодаря меньшему В/Т;

2. время выдерживания изделий до автоклавной обработки значительно сокращается в следствии их большей прочности;

3. продолжительность запаривания изделий в автоклавах тоже уменьшиться, так как изделия при загрузке в автоклавы сохраняют еще температуру около 60-70о

С и обладают большей начальной прочностью;

4. качество газосиликатных изделий, получаемых с применением вибровспучивания, улучшается:

4.1 изделия получаются с более мелкой и равномерно распределенной пористостью;

4.2усадочные деформации уменьшаются благодаря меньшему В/Т;

4.3 вибровспученый газосиликат более морозостоек, чем обычный;

Сырьевые материалы и технологическое оборудование при этом не меняется по сравнению с обычным способом производства газосиликата, кроме дополнительной установки виброплощадок.

Изделия выдерживаются в формах до автоклавной обработки не более 1часа в отапливаемом помещении, либо в камере микроклимата, после чего срезают горбушку и разрезают на изделия нужных размеров.

Горбушку срезают машинами типа К-386/3, в настоящее время на заводах ячеистого бетона применяют резательную технологию, обеспечивающую высокую точность размеров, прямолинейность граней и отсутствие масляных пятен на поверхности. Благодаря резательной технологии повышается степень заполнения автоклава, снижается металлоемкость производства, резко уменьшается количество ручных операций.

Затем идет тепловлажностная обработка изделий. Для запаривания изделий в автоклавах используют влажный насыщенный водяной пар, быстро конденсирующийся и создающий водную среду в порах материала. При поступлении из котельной сухого насыщенного пара его увлажняют при помощи специальных увлажнителей. Перегретый пар для автоклавной обработки не применяется. Давление пара в изотермический период запаривания обычно составляет от 9 до 13 атмосфер (175-190о

С). необходимость подъема давления до 9 атмосфер объясняется тем, что интенсивность растворения SiO2

в растворе Са(ОН)2

начинается при температуре 170-175 о

С.

Расход пара на 1 м3

газобетона колеблется от 225 до 300 кг.

В целях наиболее экономического использования пара автоклавы работают с перепуском пара из одного автоклава в другой: в только что загруженный изделиями автоклав сначала подают отработанный пар из другого автоклава, в котором изотермический период запаривания уже окончился, лишь после выравнивания давления в обоих автоклавах начинается выпуск в первый автоклав свежего пара из котельной. Перепуск обработанного пара из одного автоклава в другой осуществляется постепенным открыванием парового вентиля.

Процесс тепловлажностной обработки по характеру происходящих при этом физико-химических явлений может разделится на три стадии.

Первая стадия начинается с момента впуска пара в автоклав и продолжается до тех пор, пока температура обрабатываемых изделий не будет равна температуре пара. Эта стадия характеризуется преимущественно физическими явлениями. Впускаемый в автоклав пар начинается охлаждаться и конденсироваться от соприкосновения с холодными изделиями и внутренней поверхностью автоклава. Вначале конденсирующийся пар осаждается на внешних поверхностях изделий, а затем по мере повышения давления проникает в капилляры и поры изделий, конденсируясь в которых, также создает водную среду.

Вода растворяет окись кальция и другие растворимые соединения, входящие в состав изделий, и образует их растворы.

Следовательно, образование растворов в порах и капиллярах изделий будет в свою очередь способствовать конденсации водяного пара и дальнейшему увлажнению изделий. Наконец, капиллярные свойства материала являются одной из причин конденсации водяного пара в порах изделий. Таким образом, первая стадия тепловлажностной обработки в автоклавах заключается в основном в создании в порах материала и на его поверхности водной среды, необходимой для дальнейших физико-химических процессов, приводящих к образованию нужных форм гидросиликата кальция.

Вторая стадия начинается при достижении в автоклаве 175-190о

С, чему способствует давление пара приблизительно 9-13 атмосфер. К началу этого периода поры материала заполнены уже водным раствором гидроокиси кальция, который начинает взаимодействовать с кремнеземом.

Растворимость SiO2

повышает с увеличением содержания в растворе гидроксильных ионов ОН-

- от диссоциации Са(ОН)2

, что в свою очередь зависит от температуры: с возрастанием температуры растворимость Са(ОН)2

увеличивается. В начале взаимодействия кремнезема с известью ионы ОН гидратируют молекулы SiO2

и образуют SiO2

* Н2

О. Гидратированные молекулы SiO2

вступают в соединение с ионами Са и образуют силикаты кальция, находящиеся в коллоидальном состоянии. Первоначально эти новообразования возникают на поверхности отдельных песчинок. По мере роста коллоидных оболочек вокруг зерен кварца эти оболочки образуют сплошную массу сросшихся между собой песчинок, окаймленных гелем гидросиликата кальция.

В дальнейшем коллоидный характер гидросиликата кальция переходит в кристаллические. Мелкие кристаллы, образующиеся в различных местах коллоидной массы, представляют собой многочисленные центры кристаллизации. Под влиянием температуры и при наличии водной среды они быстро разрастаются и создают своеобразную мелкокристаллическую структуру материала.

Таким образом, во второй стадии тепловлажностной обработки в водной среде при повышенной температуре происходит образование гидростликата кальция вначале в коллоидном состоянии, которое затем постепенно переходит в кристаллическое.

Третья стадия процесса тепловлажностной обработки протекает после прекращения подачи пара в автоклав; она характеризуется постепенным снижением давления в автоклаве. В результате снижения давления воды, заполняющая поры изделий, интенсивно испаряется, раствор становится насыщенным и происходит осаждение гидросиликата кальция, увеличивающего прочность сцепления отдельных песчинок. Продолжающееся обезвоживание способствует дегидратации соединений, составляющих массу материала. Наибольшее значение имеет дегидратация геля SiO2

.

Таким образом, в последней стадии запаривания к основному фактору образования прочности материала – перекристаллизация гидросиликата кальция – добавляется фактор прочности от дегидратации геля кремнезема.

3. Проектирование технологии ячеистого бетона

3.1 Расчет количества оборудования

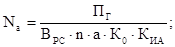

Расчет оборудования производится по формуле:

(1)

(1)

где: N - количество машин или установок, шт;

П - требуемая производительность технологического передела т/ч, м3

/ч, шт/ч;

Пм - производительность машины или установки, т/ч, м3

/ч, шт/ч;

Кио

- коэффициент использования оборудования.

Помол песка производится в шаровой мельнице мокрым способом. Большинство мельниц имеет три камеры, длину до 13 м, диаметр 2,2 м, частоту вращения 23 мин -1

. Мощность электропривода до 600 кВт. Производительность 9-16 т/ч.

=

0,8 (т/ч перемалывается песка) / 9*0,94 ≈1 шаровая мельница. =

0,8 (т/ч перемалывается песка) / 9*0,94 ≈1 шаровая мельница.

Передвижная газобетономешалка СМ-553 вместимостью 4 м3

имеет привод для передвижения со скоростью 0,64 м/с, снабжена лопастной мешалкой с частотой вращения 49,5 мин -1

. высота, ширина и длина установки – соответственно 3580,2720 и 2750 мм, масса 4060 кг.

Для повышения однородности смеси в вертикальной стенке корпуса газобетономешалка вмонтированы турбинки диаметром 500 мм с частотой вращения 1000 мин -1

.

Исходные компоненты загружаются через люки, имеющиеся в крышке; готовую ячеистобетонную массу выгружают через затвор шлангового типа. Под затвором располагается лоток, предназначенный для заливки газосиликатной смеси в форму, установленную на виброплощадке. Сколько газорастворомешалок требуется можно высчитать исходя из того, что время одного перемешивания составляет 10мин, то есть перемешивание проходит в 6 циклов за 1 час.

Пм = 3,6*6 = 21,6 м3

/ч;  =

4,7/(21,6*0,94) = 0,2≈1 газорастворомешалка. =

4,7/(21,6*0,94) = 0,2≈1 газорастворомешалка.

Виброплощадка К-494 предназначена для вспучивания высоковязкой газобетонной смеси с низким водотвердным отношением, заливаемой в форму. Она состоит из стола, вирируемого устройства с горизонтальными колебаниями, зажимов формы, опорных кронштейнов, гидро- и электро- оборудования. Стол сварен из нескольких швеллерных коробок; на верхней его плоскости имеется резиновые амортизаторы для установки форм. Фиксация и крепление форм осуществляется с помощью клиновых зажимов, расположенных вдоль продольной оси стола. Привод зажимов гидравлический; при движении подвижных клиньев вниз формы зажимается в вырезах поддона, при движении клиньев вверх форма освобождается. Вибрационное устройство состоит из вмести сдвоенных вибраторов, электродвигателя, клиномерной передачи и синхронизатора. Частота колебаний стола изменяется сопротивлениями, выводимыми в обмотку возбуждения электродвигателя; амплитуда регулируется изменением дебалансов вибраторов.

Таблица 3.1.1

Техническая характеристика виброплощадки.

| Показатели

|

К-494

|

| Грузоподъемность, т

|

10

|

| Размеры форм, мм

|

6800*3400*450

|

| Частота колебаний стола, мин

|

3000

|

| Максимальный кинетический момент вибраторов, кгс*см

|

480

|

| Число вибраторов

|

6

|

| Установленная мощность, кВт

|

53.5

|

| Габоритные размеры, мм

Длина:

Ширина:

Высота:

|

7300

5890

1450

|

| Масса, т

|

7,9

|

Масса формы определяется:

=3,14-0,8=2,34т (2) =3,14-0,8=2,34т (2)

где:Муд

- удельная металлоемкость формы т/м ; ;

Vф

- объем формы, м , Муд

=0,8... 1,9 т/м3 , Муд

=0,8... 1,9 т/м3

Масса смеси заливаемая в форму равна: 2*3*600 = 3600 кг = 3,6т.

Т.е общая масса погружаемая на виброплошадку составит 3,6+2,34 = 5,94 т, что соответствует грузоподъемности виброплошадки К-494 равной 10т.

3.2 Подбор технологического и транспортного оборудования

Для расчета требуемого количества автоклавов необходимо выбрать вначале тип автоклава, режим работы автоклава.

Таблица 3.2.1

Техническая характеристика автоклавов

| Показатели

|

Длина автоклавов, м

|

| 21

|

| Тип автоклава

|

проходной

|

| Внутренний диаметр, м

|

3,6

|

| Раб. давление пара, МПа

|

1,0-1,6

|

| Температура пара, °С

|

180-200,4

|

| Ширина колеи вагонетки, мм

|

750

|

| Количество загружаемых вагонеток, шт.

|

3

|

| Габариты, мм длина ширина высота

|

23200 *2560 *3720

|

| Масса, кг

|

32150

|

Таблица 3.2.2

Длительность цикла работы автоклава, час.

| Операции

|

Вид изделий, давление пара, МПа

|

| Полнотелые камни

|

| р=0,8 МПа

|

| Загрузка сырца

|

1,0

|

| Закрывание крышек

|

0,2

|

| Подъем давления пара:

без перезапуска

с перезапуском

|

1,3

|

| Выдержка при максимальном давлении

|

8,0

|

| Выпуск пара: без перезапуска с перезапуском

|

0,9

|

| Открывание крышек

|

0,2

|

| Выгрузка

|

0,25

|

| Чистка автоклава

|

0,15

|

| Общая длительность:

без перезапуска

с перезапуском

|

12

|

Таблица 3.2.3

Характеристика автоклавов.

| Элементы характеристики

|

Показатели

|

| Внутренний диаметр автоклава, мм

|

3600

|

| Тип

|

Проходной

|

| Рабочая длина, мм

|

21000

|

| Рабочее давление, МПа (атм)

|

1,2 (12)

|

| Рабочая температура, °С

|

190,7

|

| Емкость рабочая, м3

|

235

|

| Ширина колеи вагонетки, мм

|

1524

|

| Габаритные размеры, мм:

Длина

Ширина

Высота

|

23240

4800

5500

|

| Вес, кг

|

118740

|

| Рабочий объем автоклава, м3

|

213,65

|

Таблица 3.2.4

Техническая характеристика автоклавных вагонеток.

| Показатели

|

ТИП вагонетки

|

| К - 397/3 для автоклава 3600 мм

|

| Грузоподъемность, т

|

50

|

| Вес

|

2,078

|

| Ширина кинем мм

|

1524

|

| Габаритные размеры, мм

Длина

Ширина

Высота

|

6800

2000

312

|

Так как у нас вагонетка размерами 6800*2000 а изделия 400*200 то исходя из этих размеров можно высчитать количество изделий на вагонетки:

6800/400=17; 2000/200=10; 10*17=170 штук в одном ряду. Но учитывая что изделия можно уложить по высоте в 2 ряда то количество изделий на одной вагонетки будет равно: 2*170=340 штук.

Длина автоклава по техническим характеристикам равна 21000мм, то есть в него по длине войдет 3 вагонетки длинной 6800: 21000/6800≈3 шт.

Для расчета необходимого количества автоклавов следует знать коэффициент оборачиваемости автоклава в сутки, который определяется:

(3)

(3)

где: 24- продолжительность суток, ч;

- длительность цикла работы автоклава, ч. - длительность цикла работы автоклава, ч.

Ко

= 24/12 = 2

Расчет количества автоклавов проводится по формуле:

(4)

(4)

где: Пг

- программа выпуска продукции в год, шт;

Врс

- годовое расчетное время работы автоклава, сут.;

n- число вагонеток в автоклаве, шт;

a- количество изделий на одной вагонетке, шт;

Kо

- коэффициент оборачиваемости автоклава;

Kиа

- коэффициент использования автоклава,Kиа

=0,8.

Na

= 1443750 / 220*3*340*2*0,8≈4 шт.

Можно проверить это условие из того, что мы знаем что по техническим характеристикам за 12 часов в автоклаве пропаривается 1020 штук изделий на трех вагонетках. Но на нашем заводе за 16 часов пропарится должно 4734 штуки блоков. В результате можно посчитать сколько будет пропариваться изделий за 12 часов при нашей производительности изделий:  из этого следует что х=3550 штук за 12 часов, но так как в автоклав максимально загружается 1020 штук то автоклавов потребуется: 3550/1020=4. из этого следует что х=3550 штук за 12 часов, но так как в автоклав максимально загружается 1020 штук то автоклавов потребуется: 3550/1020=4.

4. Контроль производства и качество изделий

При производстве ячеистых бетонов и другим изделий технический контроль осуществляют на различных стадиях технологического процесса. В зависимости от этого контроль различают входной, операционный и приемочный.

Контроль производства осуществляют цеховой технический персонал, он отвечает за соблюдение технологических требований к изделиям. Отдел технического контроля предприятия контролирует качество и производит прием готовой продукции, проверяет соответствие технологии техническим условиям производства изделий.

В задачи производственного контроля входят: контроль качества поступивших на предприятие материалов и полуфабрикатов – входной контроль. При производстве газосиликатных блоков особое внимание уделяют контролю качества извести, беря различные пробы определяют активность и содержание в ней различных примесей и т.д при контроле заполнителей требуется проверить вид, наличие паспорта, физико-механические свойства, влажность; контроль выполнения технологических процессов, осуществляемый во время выполнения определенных операций в соответствии с установленными режимами, инструкциями и технологическими картами – операционный контроль, при таком контроле необходимо при тепловой обработке контролировать температуру, влажности и продолжительность процесса, а также проводится внешний осмотр блоков, проверять размеры и качество поверхности изделий; контроль качества и комплектности продукции, соответствие ее стандартам и техническим условиям – приемочный контроль.

Приемочный контроль – это контроль готовой продукции, по результатам которого принимается решение о ее пригодности к поставке потребителю. Его результаты используют для выявления недостатков технологического процесса и внесение необходимых изменений. Он устанавливает соответствие качественных показателей требованиям ГОСТа и проекта изделия. Он предусматривает испытания и измерения готовых газосиликатных изделий и обобщение входного и операционного контроля.

Контроль может быть сплошным, т.е. каждой единицы продукции, и выборочный, т.е контроль части продукции, по результатам которого оценивают всю партию.

При соответствующем качестве материалов и правильно организованного операционном контроле создаются условия выполнения технологического процесса, гарантирующее выход продукции высокого качества.

Исходные материалы, поступающие на завод, подвергаются систематическому контролю. Действенность контроля обеспечивается правильным хранением материалов по видам, маркам и партиям, паспортизацией материалов и их использованием.

Чаще всего на предприятиях тепловая обработка контролируется автоматическими устройствами.

Автоматизация контроля и регулирования производственного процесса находит применение на заводах ячеистого бетона, где уже практически решена задача создания заводов – автоматов.

Список использованной литературы

1. Глуховский В.Д. Основы технологии отделочных, тепло- и гидроизоляционных материалов / В.Д. Глуховский, Г.Ф. Рунова. – Киев.: Вица школа, 1995. – 288 с.

2. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. – М.: Высш. шк., 1989. – 384 с.

3. Горлов Ю.П. Лабораторный практикум по теплоизоляционным материалам. – М.: Высш.шк., 1982. – 239 с.

4. Горяйнов К.Э. Технология теплоизоляционных материалов и изделий / К.Э. Горяйнов, С.К.Горяйнова. – М.: Стройиздат, 1982 – 376с.

5. Рыбьев И.А. Технология гидроизоляционных материалов И.А. Рыбьев, А.С. Владычин и др. – М.: Высш. шк., 1991. – 287 с.

6. Кашкаев И.С. Производства автоклавных силикатных материалов / И.С. Кашкаев И.А. Никитин, Н.Н. Володина. – Л., 1971.

7. Китайцев В.А. Технология теплоизоляционных материалов. – М.: Стройиздат, 1970 – 379с.

|