Содержание

Введение

1. Назначение, устройство, принцип работы тормозной системы

1.1 Назначение тормозной системы

1.2 Устройство и принцип работы тормозной системы

1.2.1 Тормозной механизм переднего колеса

1.2.2 Тормозной механизм заднего колеса

1.2.3 Колёсный цилиндр

1.2.4 Стояночная тормозная система

1.2.5 Главный тормозной цилиндр

1.2.6 Вакуумный усилитель

2. Таблица неисправностей

3. Экономические расчёты.

4. Технология разборки, сборки и ремонта.

4.1 Замена тормозных колодок передних колёс

4.2 Замена тормозных колодок задних колёс

4.3 Замена тормозных цилиндров передних колёс

4.4 Замена тормозного цилиндра заднего колеса

4.5 Снятие суппота тормоза переднего колеса

4.6 Замена тормозной жидкости и прокачка тормозной системы 29-30

4.7 Моменты затяжки

5. Оборудование

6. Техническое обслуживание тормозной системы

7. Охрана труда и техника безопасности.

Введение

Цель данной работы

: разработать процесс ремонта и замены узлов тормозной системы автомобиля ВАЗ 2109

Задачи дипломной работы:

1. Описать устройство тормозной системы, и технологию ее ремонта

2. Научится пользоваться технической и справочной литературой

3. Изучить охрану труда при выполнении работ.

Я считаю данную тему очень актуальной в настоящее время так как, безопасность движения автомобилей с высокими скоростями в значительной степени определяется эффективностью действия и безопасностью тормозов.

Эффективность тормозного пути определяется по определенной оценке тормозного пути или временем движения автомобиля до полной остановки. Чем эффективнее действие тормозов, тем выше безопасная скорость, которую может допустить водитель, и тем выше скорость движения автомобиля на всем маршруте.

Торможение необходимо не только для быстрой остановки автомобиля при внезапном появлении препятствий, но и как средство управления скоростью его движения.

Структура тормозного управления автомобиля и требования, предъявляемые к нему обусловлены ГОСТ-22895-95г.

Согласно этому стандарту тормозное управление должно состоять из четырех систем: рабочей, запасной, стояночной и вспомогательной.

Системы могут иметь общие элементы, но не менее двух независимых органов управления.

Каждая из этих систем включает в себя тормозные механизмы, обеспечивающие создание сопротивления движению автомобиля и тормозной привод, необходимый для управления тормозными механизмами.

1. Назначение, устройство, принцип работы тормозной системы автомобиля ВАЗ 2105

1.1 Назначение тормозной системы

Тормозные системы предназначены для уменьшения скорости движения автомобиля, быстрой остановки и удержания его на месте. Тормозные системы по своим функциям разделяются на рабочую, вспомогательную и стояночную. Рабочая тормозная система обеспечивает снижение скорости движения автомобиля и его полную остановку, с необходимой эффективностью, стояночная-удерживает автомобиль в неподвижном состоянии, а вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости автомобиля и её регулирования. Стояночную тормозную систему можно применять и как аварийную в случае выхода из строя рабочей тормозной системы.

Рабочая тормозная система состоит из четырёх колёсных тормозных механизмов и гидравлического привода.

Торможение автомобиля обеспечивается путём создания искусственного сопротивления вращению колёс, с этой целью тормозной момент прикладывается к колёсам(колёсным тормозам) и барабану.

1.2 Устройство и принцип работы тормозной системы

Схема 1:Общее устройство тормозной системы.

1. Диск тормоза. 2. Главный цилиндр гидропривода тормозов. 3. Трубопровод контура привода передних тормозов. 4. Защитный кожух переднего тормозного механизма. 5. Суппорт переднего тормоза. 6. Наконечник с трубопроводом. 7. Бачок главного цилиндра. 8. Неподвижный контакт. 9. Подвижный контакт. 10. Корпус клеммного устройства. 11. Толкатель для проверки исправности устройства контроля уровня жидкости. 12. Крышка бачка. 13. Корпус контактного устройства. 14. Отражатель. 15. Поплавок. 16. Трубопровод контура привода задних тормозов. 17. Фланец заднего наконечника оболочки троса. 18. Колесный цилиндр заднего тормоза. 19. Рогуля гор давления задних тормозов. 20. Рычаг привода регулятора давления. 21. Пробка корпуса регулятора давления. 22. Втулка. 23. уплотнитель головки поршня. 24. Тарелка пружины. 25. Корпус регулятора давления. 26. Пружина. 27. Уплотнительное кольцо поршня. 28. Поршень регулятора давления. 29. Ось рычага. 30. Пластина рычага. 31. Колодка тормозного механизма. 32. Рычаг ручного привода колодок. 33. Стойка рычага привода регулятора давления. 34. Кронштейн крепления оболочки троса. 35. Задний трос. 36. Контргайка. 37. Регулировочная гайка. 38. Втулка. 39. Направляющая заднего троса. 40. Направляющий ролик. 41. Передний трос. 42. Возвратный рычаг привода стояночного тормоза. 43. Кронштейн рычага привода стояночного тормоза. 44. Защелка рычага. 45. Упор включателя контрольной лампы стояночного тормоза. 46. Тяга защелки рычага. 47. Рычаг привода стояночного тормоза. 48. Кнопка рычага привода стояночного тормоза. 49. Выключатель стоп. сигнала. 50. Педаль тормоза. 51. Вакуумный усилитель. 52. Тарелка пружины уплотнительного кольца. 53. Штуцер. 54. Стопорная шайба. 55. Уплотнительная прокладка. 56. Распорное кольцо. 57. Корпус вакуумного клапана. 58. Вакуумный клапан. 59. Обойма уплотнителя штока. 60. Уплотнитель штока. 61. Шток. 62. Возвратная пружина корпуса клапана. 63. Диафрагма. 64. Крышка корпуса вакуумного усилителя. 65. Корпус клапана вакуумного усилителя. 66. Буфер штока. 67. Наружная оболочка шланга. 68. Нитяная оболочка. 69. Внутренняя оболочка. 70. Упорная пластина поршня. 71. Поршень клапана. 72. Уплотнитель крышки корпуса вакуумного усилителя. 73. Клапан вакуумного усилителя. 74. Защитный чехол корпуса клапана. 75. Воздушный фильтр. 76. Толкатель клапана вакуумного усилителя. 77. Возвратная пружина клапана. 78. Пружина клапана. 79. Корпус вакуумного усилителя. 80. Регулировочный болт. 81. Поршень привода передних тормозов. 82. Возвратная пружина поршня. 83. Упорная шайба. 84. Поршень привода задних тормозов. 85. Ограничительный винт поршня. 86. Уплотнительное кольцо. 87. Пружина уплотнительного кольца. 88. Пробка корпуса главного цилиндра. 89. I-Бачок главного цилиндра. 90. II-Регулятор давления. 91. III-Схема привода тормозов. 92. IV-Главный цилиндр и вакуумный усилитель.

1.2.1 Тормозной механизм переднего колеса

Дисковый, открытый, обеспечивающий его хорошее охлаждение. Он состоит из тормозного диска, укрепленного на ступице колеса, и суппорта. В гнёздах суппорта устанавливаются два противолежащих тормозных цилиндра, удерживаемых в определённом положении специальными фиксаторами. В каждом цилиндре помещается поршень, уплотняемый упругим резиновым кольцом, установленным в кольцевую выточку цилиндра. Для защиты от попадания грязи внутренняя полость закрыта пыльником. Поршни тормозных цилиндров непосредственно упираются в тормозные колодки, имеющие фрикционные накладки. В корпусе внешнего цилиндра установлен клапан для удаления воздуха из тормозного привода.

При торможении под давлением тормозной жидкости, создаваемым в главном тормозном цилиндре, поршни, преодолевая упругую деформацию резиновых колец, выдвигаются из цилиндров и прижимают тормозные колодки к тормозному диску.

При растормаживании, когда давление жидкости в гидроприводе уменьшается, поршни отводятся в исходное положение силой упругой деформации колец на 0, 1 мм. Таким образом, зазор между накладкой тормозной колодки и диском поддерживается автоматически по мере износа фрикционных накладок.

Рис.1:Тормозной механизм переднего колеса: 1 – тормозной диск; 2 – направляющая колодок; 3 – суппорт; 4 – тормозные колодки; 5 – цилиндр; 6 – поршень; 7 – уплотнительное кольцо; 8 – защитный чехол направляющего пальца; 9 – направляющий палец; 10 – защитный кожух.

1.2.2 Тормозной механизм заднего колеса

На изучаемом автомобиле барабанного типа с самоустанавливающимися колодками. Он состоит из тормозного щита, на котором укрепляется рабочий тормозной цилиндр, двух тормозных колодок с фрикционными накладками, стягиваемых между собой пружинами, и тормозного барабана. Тормозные колодки задних колёс, кроме того, имеют механический привод от стояночной тормозной системы через трос, разжимной рычаг и распорную планку.

В рабочий тормозной цилиндр заднего колеса автомобиля ВАЗ-2105 с обеих сторон с усилием не менее 35 кгс запрессованы два разрезных упорных кольца, которые вместе с деталями поршней обеспечивают автоматически установку зазора между колодками и барабаном. В поршень ввёрнут винт, который упирается в разрезной сухарь. Головка винта при перемещении поршня упирается во внутренний буртик упорного кольца, чем ограничивается ход поршня. Между сухарями и опорной чашкой установлена пружина, поджимающая уплотнитель к торцевой поверхности поршня и к зеркалу цилиндра. При торможении поршни перемещаются в цилиндре на величину зазора между колодками и барабаном. Максимальный ход поршней в цилиндре без перемещения упорных колец составляет 1, 4...1, 6 мм. Если этот ход не обеспечивает нужный тормозной момент, то под увеличивающимся нажатием на педаль тормоза в приводе создается значительное давление жидкости. Когда усилие, создаваемое давлением жидкости, достигнет 35 кгс, упорные кольца вместе с поршнями и другими деталями переместятся в цилиндрах и займут новое положение, компенсируя тем самым износ колодок и барабанов и восстанавливая необходимый зазор между ними.

При растормаживании колодки отводятся от барабана стяжными пружинами. При этом поршни перемещаются внутри цилиндра на величину зазора, между сухарями и внутренним буртиком упорных колец, т.е. ход поршней в цилиндре остаётся равным 1, 4...1, 6 мм.

Рис.2:Тормозной механизм заднего колеса: 1 – гайка крепления ступицы; 2 – ступица колеса; 3 – нижняя стяжная пружина колодок; 4 – тормозная колодка; 5 – направляющая пружина; 6 – колёсный цилиндр; 7 – нижняя стяжная пружина; 8 – разжимная планка; 9 – палец рычага привода стояночного тормоза; 10 – рычаг привода стояночного тормоза; 11 – щит тормозного механизма.

1.2.3 Колёсный цилиндр

Рис.3:Колёсный цилиндр: 1 – упор колодки; 2 – защитный колпачок; 3 – корпус цилиндра; 4 – поршень; 5 – уплотнитель; 6 – опорная тарелка; 7 – пружина; 8 – сухари; 9 – упорное кольцо; 10 – упорный винт; 11 – штуцер; А – прорезь на упорном кольце.

1.2.4 Стояночная тормозная система

Рис.4:Схема стояночного тормоза.

1 – чехол;

2 – передний трос;

3 – рычаг;

4 – кнопка;

5 – пружина тяги;

6 – тяга защелки;

7 – втулка;

8 – ролик; 9 – направляющая заднего троса;

10 – распорная втулка;

11 – оттяжная пружина;

12 – распорная планка;

13 – рычаг ручного привода колодок;

14 – задний трос;

15 – кронштейн заднего троса

Стояночный тормоз имеет механический привод от рычага 3, который вместе с возвратным рычагом смонтирован на кронштейне, закрепленным к полу кузова. Возвратный рычаг соединяется пальцем с передним тросом 2, другой конец которого проходит через отверстие направляющей 9 заднего троса и на резьбовой наконечник троса навертывается гайка и контргайка.

Перемещение переднего троса направляется роликом 8.

Через паз направляющей 9 проходит средняя часть заднего троса, натяжение которого регулируется гайкой, навернутой на резьбовой наконечник переднего троса. Между направляющей 9 и регулировочной гайкой устанавливается распорная втулка 10. Концы заднего троса проходят через оболочку, один конец которой крепится к щиту тормоза, а другой установлен в паз кронштейна кузова.

На задних концах троса имеются наконечники, каждый из которых соединяется с крючком рычага 18 (см. рис. Тормозной механизм заднего колеса) ручного привода колодок. Этот рычаг пальцем шарнирно крепится к тормозной колодке и верхней частью упирается в паз разжимной планки 20. В противоположный паз планки заходит ребро тормозной колодки. Стояночная тормозная система должна удерживать автомобиль на уклоне 25%.

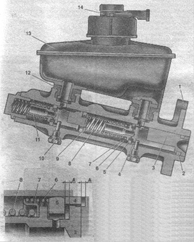

1.2.5 Главный тормозной цилиндр

Рис.5:Главный тормозной цилиндр с бачком: 1 – корпус главного цилиндра; 2 – уплотнительное кольцо низкого давления; 3 – поршень привода контура "левый передний-правый задний тормоза"; 4 – распорное кольцо; 5 – уплотнительное кольцо высокого давления; 6 – прижимная пружина уплотнительного кольца; 7 – тарелка пружины; 8 – возвратная пружина поршня; 9 – шайба; 10 – стопорный винт; 11 - поршень привода контура "правый передний-левый задний тормоза"; 12 – соединительная втулка; 13 – бачок; 14 – датчик аварийного уровня тормозной жидкости.

В главном тормозном цилиндре расположены поршни 3 и 5, которые приводят в действие разные контуры. Оба поршня занимают исходное положение под действием пружин 8, которые отжимают поршни до упора в винты 7.

Герметичность поршней в цилиндре обеспечивается четырьмя уплотнительными кольцами 6. Спереди корпус закрыт пробкой 1.

1.2.6 Вакуумный усилитель

Вакуумный усилитель крепится к пластине кронштейна педалей сцепления и тормоза на четырех шпильках 6 (см. рис. Вакуумный усилитель) с гайками, а главный цилиндр – к вакуумному усилителю на двух шпильках 26. Между корпусом 2 и крышкой 4 зажат наружный поясок резиновой диафрагмы 23, которая делит усилитель на вакуумную А и атмосферную Е полости. Вакуумная полость через шланг с наконечником 29 и клапаном 30 соединяется с впускной трубой двигателя.

Внутри усилителя расположен пластмассовый корпус клапана 22, хвостовик которого на выходе герметизируется уплотнителем 18. В корпусе 22 клапана размещены буфер 21, поршень 5 с толкателем 14, резиновый клапан 9, пружины 16 и 17 с опорными чашками 8 и 11 и воздушный фильтр 15. В выточку поршня 5 заходит упорная пластина 20, другой конец которой упирается в поясок диафрагмы 23, что предотвращает ее выпадание. Эта пластина фиксирует в корпусе 22 поршень в сборе с толкателем 14 и клапаном 9. В буфер 21 упирается шток 3 привода поршня главного цилиндра. В торцевое отверстие штока ввернут регулировочный болт 28.

Резиновый клапан 9 собран на толкателе 14. Подвижная головка клапана, усиленная металлической шайбой, поджимается пружиной 17 через чашку 8 к заднему торцу поршня 5 (при полном растормаживании). Для подвижной головки клапана в корпусе 22 имеется седло. Неподвижный буртик клапана 9 поджимается пружиной 16 через чашку 10 к внутренней стенке хвостовика корпуса клапана, создавая надежное уплотнение.

В корпусе усилителя крепится через резиновый фланец 1 пластмассовый наконечник 29 шланга, в который вмонтирован клапан 30. Он предотвращает попадание горючей смеси в вакуумную полость А усилителя. Когда система расторможена и педаль тормоза находится в исходном положении, толкатель 14 вместе с корпусом 22 клапана и штоком 3 отжаты пружиной 24 в крайнее заднее положение – между головкой клапана 9 и седлом корпуса клапана образуется зазор, так как поршень 5 отжимает клапан от седла.

Вакуумная полость А через канал В, зазор между седлом и клапаном и далее через канал С cсообщается с атмосферной полостью Е.

Рис.6:Вакуумный усилитель: 1 – шток; 2 – уплотнительное кольцо фланца главного цилиндра; 3 – чашка корпуса усилителя; 4 – регулировочный болт; 5 – уплотнитель штока; 6 – возвратная пружина диафрагмы; 7 – шпилька усилителя; 8 – уплотнительный чехол; 9 – корпус усилителя; 10 – диафрагма; 11 – крышка корпуса усилителя; 12 – поршень; 13 – защитный чехол корпуса усилителя; 14 – воздушный фильтр; 15 – толкатель; 16 – возвратная пружина толкателя; 17 – пружина клапана; 18 – клапан; 19 – втулка корпуса клапана; 20 – буфер штока; 21 – корпус клапана; А – вакуумная камера; В – атмосферная камера; С, в – каналы.

2. Таблица неисправностей

Вибрация при торможении.

| Причина неисправностей |

Метод устранения |

| Деформация тормозного диска |

Замените диск(лучше парой) |

| Овальность тормозного барабана |

Проточите или замените барабан |

| Заклинен поршень в заднем колесном цилиндре |

Замените цилиндр |

Скрип, визг при торможении.

| Предельный износ тормозных накладок |

Замените тормозные колодки(лучше одновременно все на одной оси) |

| Ослабла или сломана стяжная пружина задних тормозных колодок |

Замените пружину |

| Торможение с блокировкой колёс |

Не перетормаживайте, применяйте шины, соответствующие условиям движения |

Увеличенный ход педали тормоза(педаль ''мягкая'' или ''проваливается'').

| Перегрев тормозных механизмов |

Дайте остыть тормозам. Проверьте толщину накладок и тормозных дисков. Применяйте в системе только тормозные жидкости, рекомендованные заводом-изготовителем. Вовремя заменяйте

тормозную жидкость.

|

| Повышенное(более 0, 25 мм по краю) биение тормозного диска |

Замените диск |

| Не работает один из контуров рабочей тормозной системы |

Устраните утечку жидкости из тормозной системы, прокачайте систему |

Ход педали тормоза в пределах нормы( педаль ''жесткая''), но автомобиль тормозит плохо.

| Замасливание тормозных дисков, барабанов, накладок |

Замасленные диски и барабаны очистите, колодки замените(в крайнем случае сточите на наждаке). Категорически запрещается очищать колодки растворителями! Устраните причину замасливания(замените сальник полуоси) |

| Заклинивание поршня в цилиндре, колодок в суппорте |

Замените цилиндр, очистите контактирующие поверхности колодок и суппорта, перед установкой смажьте их ШРУС-4 |

| Неисправен вакуумный усилитель или негерметичен шланг, соединяющий усилитель с впускным коллектором |

Проверьте целостность шланга, его

посадку на штуцерах, затяжку хомутов. Для проверки усилителя: заглушите двигатель, нажмите 5-8 раз на педаль тормоза и, удерживая педаль нажатой, заведите двигатель. При исправном усилителе после запуска двигателя педаль должна ощутимо ''уйти'' вперед.

Неисправный усилитель замените

|

Неполное растормаживание всех колёс.

| Заклинен поршень главного цилиндра(из-за коррозии, поломки возвратных пружин, попадание в жидкость механических примесей) |

Замените главный цилиндр, прокачайте систему |

| Заедание педали тормоза: сломана или вытянулась возвратная пружина, сильно изношены, не смазаны втулки педали, коррозия оси |

Замените дефектную пружину, втулки, заложите в них свежую смазку Литол-24, Циатим-201, -221,

Фиол-1У

|

Притормаживание одного из колёс при отпущенной педали тормоза.

| Заклинивание поршня колесного цилиндра |

Замените цилиндр |

| Деформация распорной планки, перекос колодок из-за деформации тормозных щитов |

Выправьте или замените распорную планку, тормозные щиты |

| Перетянут стояночный тормоз, тросы заклинены в оболочках |

Отрегулируйте натяжение тросов, смажьте их моторным маслом, если повреждена оболочка или растрёпаны проволочки троса, а также при сильной коррозии-замените их |

Плохо держит стояночный тормоз.

| Неправильная регулировка привода |

Отрегулируйте привод |

| На поверхности накладок образовалась ледяная или солевая корка(зимой); накладки намокли |

В начале движения, на малой скорости проверяйте тормоза. В дождь и после проезда глубоких луж подсушивайте тормоза лёгкими нажатиями на педаль тормоза |

При отпускании рычага стояночного тормоза колёса не растормаживаются.

| После длительной стоянки автомобиля колодки прилипли(или примёрзли) к барабану |

Дёргая за рычаг или тросы, попытайтесь осторожно(чтобы не сорвать тормозные накладки) провернуть колесо. Проверьте лёгкость перемещения тросов в оболочках, поршней в колёсных цилиндрах, жёсткость возвратных пружин тросов стояночного тормоза и стяжных пружин колодок.

При постановке машины на стоянку

по возможности не затягивайте тормоз, а включайте передачу

|

3. Экономические расчёты

Цель экономического расчета – подтвердить экономическую эффективность и целесообразность выбора одного из двух вариантов устранения неисправности:

А) замена неисправных узлов и агрегатов

Б) ремонт неисправных узлов и агрегатов

В данном случае ремонт узлов, агрегатов возможен, , но очень трудоёмкий, так как ремонт этих ремонт колодок и колёсных цилиндров сейчас мало где делают, поэтому производим только замену.

1. Временные параметры замены

НB31 – 0, 5ч (для замены тормозных колодок)

НB32 – 1ч (для замены колёсного тормозного цилиндра и последующей прокачки тормозной системы)

2. Стоимость работы.

В стоимость работы входит ремонт, амортизация оборудования, стоимость аренды помещения, затраты на водоснабжение, вентиляцию, электроэнергию, заработную плату, отчисление на утилизацию отходов, мероприятия по охране труда.

Стоимость 1 нормо-часа: 500 руб.

Стоимость замены: Ст зам = НB3 * Ст н/ч

Ст зам1=0, 5 * 500= 250руб.

Ст зам2=1 * 500= 500руб.

3. Общая стоимость работы

Ст зам + Ст узла = Ст общ.

Ст общ.1= 250+440= 690руб. - замена задних тормозных колодок

СТ общ.2= 250+330=580руб. - замена передних тормозных колодок

СТ общ.3= 500+215=715руб. - замена заднего тормозного цилиндра

Ст общ.4= 500+205*2= 910руб. - замена переднего правого и левого (внутреннего) тормозного цилиндра

СТ общ.5= 500+210*2=920руб. - замена переднего правого и левого (внешнего) тормозного цилиндра

Дефектная ведомость.

| № |

Выявленные дефекты |

Стоимость работ, руб. |

Стоимость детали, руб. |

Наличие запчастей |

Итого, руб. |

| 1 |

Замена задних тормозных колодок |

250 |

440 |

есть |

690 |

| 2 |

замена передних тормозных колодок |

250 |

330 |

есть |

580 |

| 3 |

замена заднего тормозного цилиндра |

500 |

215 |

есть |

715 |

| 4 |

замена переднего правого и левого (внутреннего) тормозного цилиндра |

500 |

205(шт.) |

есть |

910 |

| 5 |

замена переднего правого и левого (внешнего) тормозного цилиндра

|

500 |

210(шт.) |

есть |

920 |

Вывод: Так как в данном случае ремонт агрегатов очень трудоёмкий, то экономически выгодно производить замену всех деталей.

Цены на запчасти брались с ссылкой на сайт: www.shop.avtoray.ru

4. Технология разборки, сборки и ремонта

4.1 Замена тормозных колодок передних колёс

Колодки подлежат замене, если толщина фрикционных накладок в результате изнашивания уменьшилась до 1, 5 мм.

а) Поднимаем переднюю часть автомобиля, устанавливаем подставки и снимаем колесо.

б) Пассатижами вынимаем шплинты из направляющих пальцев крепления колодок.

в) Тонкой выколоткой выбиваем пальцы из проушин, предварительно смочив их жидкостью WD-40.

г) Вынимаем пальцы, следя за тем, чтобы, высвободившись, не потерялись прижимные пружины колодок.

д) Клещами через колодку утапливаем поршни в цилиндры.

е) Извлекаем старые тормозные колодки.

Новые тормозные колодки устанавливаем в порядке, обратном снятию, предварительно смазав направляющие пальцы тонким слоем смазки Литол-24. Нажав несколько раз на педаль тормоза, “сводим” колодки.

4.2 Замена тормозных колодок задних колёс

Задние тормозные колодки заменяем при износе фрикционных накладок до толщины 1, 5 мм.

1) Поднимаем автомобиль на подъёмнике и снимаем колесо.

2) Снимаем тормозной барабан:

- Ключом “на 12” отворачиваем два направляющих штифта, ..

- ...вставляем их в технологические отверстия и, заворачивая, сдвигаем барабан с посадочного пояска фланца полуоси.

- Если барабан сильно “прикис” к посадочному месту, аккуратно сбиваем его молотком через деревянный брусок, предварительно смочив посадочное место керосином или жидкостью WD-40.

- Снимаем тормозной барабан.

3) Нажимаем на чашку опорной стойки и, повернув на 900

, снимаем её и пружину.

4) Аналогично снимаем чашку другой колодки.

5) С помощью большой отвёртки снимаем с опоры нижние части обеих тормозных колодок.

6) Снимаем нижнюю стяжную пружину.

7) Отводим колодку в сторону, освобождая распорную планку, и снимаем планку.

8) Снимаем верхнюю стяжную пружину.

9) Отсоединяем рычаг привода стояночного троса от наконечника троса.

10) Пассатижами вынимаем из пальца шплинт.

11) Снимаем с колодки рычаг, шайбу и палец.

Устанавливаем новые колодки в порядке, обратном снятию. Перед установкой колодок с новыми накладками ослабляем натяжение троса стояночного тормоза. Сдвигаем внутрь поршни колёсного цилиндра раздвижными пассатижами. После монтажа тормозного барабана резко и сильно нажимаем на тормозную педаль, чтобы упорные кольца в колёсном цилиндре заняли свои места. Регулируем стояночный тормоз.

4.3 Замена тормозных цилиндров передних колёс

1) Снимаем суппорт переднего тормоза с автомобиля (см. “Приложение 1”) и закрепляем его в тисках.

2) Снимаем соединительную трубку рабочих цилиндров.

3) Нажав отвёрткой на подпружиненный фиксатор, ...

4) ...выколоткой из мягкого металла выбиваем колёсный цилиндр из суппорта.

Если у нового цилиндра нет фиксатора, то переставляем его со старого.

Устанавливаем цилиндр в порядке, обратном снятию. После установки суппортана автомобиль прокачиваем тормозную систему (см. “4.6.”).

4.4 Замена тормозного цилиндра заднего колеса

1) Снимаем тормозной барабан:

- Ключом “на 12” отворачиваем два направляющих штифта, ..

- ...вставляем их в технологические отверстия и, заворачивая, сдвигаем барабан с посадочного пояска фланца полуоси.

- Если барабан сильно “прикис” к посадочному месту, аккуратно сбиваем его молотком через деревянный брусок, предварительно смочив посадочное место керосином или жидкостью WD-40.

- Снимаем тормозной барабан.

2) Поддев отвёрткой, снимаем с опоры сначала одну, затем другую нижние части тормозных колодок и опускаем колодки вниз.

3) Ключом “на 10” (или специальным “тормозным” ключом) отворачиваем штуцер тормозной трубки. Во избежание потери тормозной жидкости надеваем на конец трубки защитный колпачок от прокачного штуцера.

4) Головкой “на 10” отворачиваем два болта крепления цилиндра к тормозному щиту...

5) ...и снимаем цилиндр.

Устанавливаем цилиндр в порядке обратном снятию. После сборки (включая установку тормозного барабана) прокачиваем тормозную систему со стороны заменённого цилиндра.

4.5 Снятие суппорта тормоза переднего колеса

1) Снимаем передние тормозные колодки.

2) Отсоединяем от суппорта тормозной шланг.

3) Зубилом отгибаем стопорные планки двух болтов крепления суппорта.

4) Головкой “на 17” отворачиваем оба болта крепления суппорта.

5) Снимаем суппорт.

Можно снять суппорт и в сборе с тормозными колодками. Для этого достаточно отсоединить от суппорта тормозной шланг и отвернуть болты крепления суппорта.

Устанавливаем суппорт в порядке, обратном снятию. После замены суппорта прокачиваем тормозную систему

4.6 Замена тормозной жидкости и прокачка тормозной системы

Прокачка тормозов необходима после замены тормозной жидкости, а также для удаления воздуха, попавшего в гидропривод при ремонте или замене отдельных узлов тормозной системы.

Работу выполняем вдвоем.

Воздух удаляем сначала из одного контура, затем из другого, начиная каждый раз с наиболее удаленного от главного цилиндра колеса.

Для прокачки переднего контура вывешиваем переднюю часть автомобиля и снимаем колеса.

1) Снимаем резиновый защитный колпачок с прокачного штуцера правого колеса цилиндра.

2) Надеваем на него шланг (лучше прозрачный), опустив его свободный конец в подходящую емкость.

Помощник нажимает на педаль тормоза три-четыре раза с интервалом одна-две секунды и удерживает педаль нажатой.

3) Ключом на «8» отворачиваем на 1/2–3/4 оборота прокачной штуцер

При этом часть тормозной жидкости и воздух вытесняются в емкость, а педаль опускается до пола. Пузырьки воздуха хорошо видны в прозрачном шланге или в жидкости. Заворачиваем прокачной штуцер, после чего помощник может отпустить педаль.

4.7 Моменты затяжки

| Тормоза |

| Болт крепления цилиндра тормоза к суппорту |

М12х1, 25 |

117, 0–150, 0 (11, 7–15, 0) |

| Болт крепления направляющего пальца к цилиндру |

М8 |

31, 0–38, 0 (3, 1–3, 8) |

| Болт крепления тормозной скобы к поворотному кулаку |

М10х1, 25 |

29, 0–36, 0 (2, 9–3, 6) |

| Болт крепления заднего тормозного щита к балке |

М10х1, 25 |

35, 0–43, 0 (3, 5–4, 3) |

| Гайка крепления кронштейна вакуумного усилителя к усилителю кронштейна |

М8 |

10, 0–16, 0 (1, 0–1, 6) |

| Гайка крепления главного цилиндра к вакуумному усилителю |

М10 |

27, 0–32, 0 (2, 7–3, 2) |

| Гайка крепления вакуумного усилителя к усилителю кронштейна |

М10 |

27, 0–32, 0 (2, 7–3, 2) |

| Штуцеры соединений тормозных трубопроводов |

М10 |

15, 0–18, 0 (1, 5–1, 8) |

| Наконечник гибкого шланга переднего тормоза |

М10х1, 25 |

30, 0–33, 0 (3, 0–3, 3) |

Повторяем операцию до тех пор, пока выход пузырьков воздуха из шланга не прекратится.

При удалении воздуха из системы нужно следить за уровнем жидкости в бачке главного тормозного цилиндра и при необходимости доливать ее.

Аналогично удаляем воздух из тормозного цилиндра левого колеса.

При полной замене тормозной жидкости прокачку ведем до тех пор, пока из прокачного штуцера не пойдет новая жидкость (она более светлая).

4) Прокачку заднего контура удобнее выполнять на смотровой канаве или подъемнике.

Чтобы исключить влияние регулятора давления на прокачку тормозов, работаем при нагруженных задних колесах (не допускается вывешивание заднего моста).

5. Оборудование

1. Двухстоечный подъёмник.

2. Тормозной стенд с модулем управления (роликовый).

3. Набор головок.

4. Набор ключей.

5. Гайковёрт.

6. Молоток.

7. Выколодка из мягкого металла.

8. Пассатижи.

9. Жидкость WD-40.

10. Клещи.

11. Смазка Литол-24.

12. Набор отвёрток.

13. Компрессор с пневмопистолетом.

14. Ключи для прокачки тормозов.

15. Зеркало.

16.Тиски.

6. Техническое обслуживание тормозной системы

Детали заменяйте новыми, если есть малейшее сомнение в их пригодности.

Гибкие шланги независимо от их состояния заменяйте новыми после 100000 км пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.

Через пять лет эксплуатации рекомендуется тормозную жидкость заменять новой.

Ежедневно перед выездом необходимо проверить отсутствие течи жидкости через неплотности в тормозной системе и действие тормозов на ходу. Даже малейшее нарушение герметичности системы недопустимо, так как может привести к тяжёлым последствиям при резком торможении. Полное торможение должно происходить после однократного нажатия на педаль примерно на половину её хода; при этом водитель должен ощущать значительное сопротивление к концу хода педали. Если сопротивление и торможение наступает при ходе педали на большую величину, то это свидетельствует об увеличении зазоров в тормозных механизмах. Если же сопротивление педали слабое, она пружинит и легко отжимается от пола, а полного торможения не происходит или оно происходит после нескольких последовательных нажатий на педаль, это означает, что в систему проник воздух.

Растормаживание должно осуществляться быстро и полностью, что определяется хорошим “накатом” автомобиля после прекращения воздействия на педаль тормоза.

Через каждые 10 000 км пробега необходимо.

1. Проверить состояние накладок колодок передних тормозов, если их толщина менее 1, 5 мм, то заменить накладки новыми; тормозной диск подлежит замене при износе до толщины 9 мм.

2. Подтянуть крепление суппортов тормозов передних колёс.

3. Проверить уровень тормозной жидкости в бачке и работу сигнализатора уровня.

4. Проверить состояние тормозных шлангов, повреждённые заменить новыми (первую проверку делать через 30 000 км пробега) .

Через каждые 20 000 км пробега проверяетсясостояние тормозов барабанного типа. Их колодки подлежат замене при наличии поломок и деформации, снижающих эффективность торможения, а также при износе накладок, если толщина последних уменьшится до 2 мм.

Проверяется также ход рычага стояночного тормоза и величина свободного хода педали рабочих тормозов.

Через каждые 30 000 км пробега проверяется состояние и работоспособность регулятора давления жидкости в гидроприводе и вакуумного усилителя. Для проверки регулятора автомобиль ставят на осмотровую канаву, снимают чехол регулятора, удаляют остатки смазки и грязи и резко нажимают на педаль тормоза. При исправном регуляторе выступающая часть поршня переместиться относительно корпуса и закрутит торсионный рычаг. После чего закладывают 5...6 г свежей смазки ДТ-1 и надевают чехол. Если перемещение поршня не будет – регулятор давления подлежит замене.

Для проверки вакуумного усилителя необходимо 5-6 раз нажать на педаль тормоза при неработающем двигателе и, остановив её нажатой на половине хода, пустить двигатель. Если усилитель исправен, то педаль переместиться вперед сама. Если этого не произойдёт, то необходимо проверить герметичность системы с помощью вакуумметра, подсоединённого между обратным клапаном и вакуумной камерой. Падение разряжения (после пуска двигателя и последующей остановки его) будет говорить о неплотности системы.

7. Охрана труда и техника безопасности

1. Общие требования безопасности

1.1. К самостоятельной работе по ремонту и техническому обслуживанию автомобилей допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и _ первичный инструктаж на рабочем месте по охране труда, прошедшие проверку знаний по управлению грузоподъемными механизмами.

1.2. Автомеханик, не прошедший своевременно повторный инструктаж по охране труда (не реже 1 раза в 3 месяца) не должен приступать к работе.

1.3. Автомеханик обязан соблюдать правила внутреннего трудового распорядка, утвержденные на предприятии..

1.4. Продолжительность рабочего времени автомеханика не должна превышать 40 ч. в неделю. Продолжительность ежедневной работы (смены) определяется правилами внутреннего трудового распорядка или графиками сменности, утверждаемыми работодателем.

1.5. Автомеханик должен знать, что, наиболее опасными и вредными производственными факторами, действующими на него при проведении технического обслуживания и ремонта транспортных средств, являются:

- автомобиль, его узлы и детали;

- оборудование, инструмент и приспособления;

- электрический ток;

- этилированный бензин;

- освещенность рабочего места.

1.5.1. автомобиль, его узлы и детали - в процессе ремонта возможно падение вывешенного автомобиля или снимаемых с него узлов и деталей, что приводит к травмированию.

1.5.2. Гаражно-ремонтное и технологическое оборудование, инструмент, приспособления – применение неисправного оборудования, инструмента и приспособлений приводит к травмированию. Автомеханику запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми он не обучен и не проинструктирован.

1.5.3. Электрический ток - при несоблюдении правил и мер предосторожности может оказывать на людей опасное и вредное воздействие, проявляющееся в виде электротравм (ожоги, электрометаллизация кожи), электроударов.

1.5.4. Бензин, особенно этилированный, - действует отравляюще на организм человека при вдыхании его паров, загрязнении им тела, одежды, попадании его в организм с пищей или питьевой водой.

1.5.5. Освещенность рабочего места и обслуживаемого (ремонтируемого) узла, агрегата, недостаточная (избыточная) освещенность вызывает ухудшение (напряжение) зрения, усталость.

1.6. Автомеханик должен работать в специальной одежде и в случае необходимости использовать другие средства индивидуальной защиты.

Инструкция по охране труда при работе с ручными переносными электрическими светильниками

1. Общие требования охраны труда.

1.1. Ручной переносной электрический светильник (в дальнейшем "светильник") применяется для освещения в труднодоступных местах производственных участков (в ячейках, в колодцах, камерах и т.п.).

1.2. При работе с переносным светильником на работника могут воздействовать опасные и вредные производственные факторы:

- высокое напряжение в электрической сети;

- неудовлетворительное состояние микроклимата в рабочей зоне;

- острые кромки, заусенцы, шероховатость на поверхности инструментов, приспособлений.

1.3. К работе с ручным переносным электросветильником допускаются лица не моложе 18 лет, не имеющие медицинских противопоказаний, прошедшие вводный инструктаж, инструктаж и стажировку на рабочем месте, имеющие первую группу по электробезопасности.

1.4. При работе с ручными переносными электросветильниками работнику полагаются те же средства индивидуальной защиты, что и по основной профессии.

1.5. При выполнении работ, следует соблюдать требования охраны труда, изложенные в настоящей инструкции.

1.6. Работник обязан выполнять только ту работу, которая ему поручена и которая соответствует его квалификации.

1.7. За нарушение требований безопасности работник несет ответственность в порядке установленном действующим законодательством.

2. Требования охраны труда перед началом работы

2.1. Надеть положенную спецодежду, привести ее в порядок. Приготовить средства индивидуальной защиты, убедится в их исправности. Неисправные средства индивидуальной защиты заменить. Застегнуть или подвязать обшлага рукавов, чтобы не было свисающих и развевающихся концов. Волосы убрать под головной убор. Не держать в карманах одежды металлические предметы с острыми концами.

2.2. Получить у непосредственного руководителя работ задание.

2.3. Получить ручной переносной электросветильник, у лица ответственного за выдачу и хранение электросветильников. Применение самодельных переносных электросветильников, не имеющих сетчатых металлических колпаков, не допускается. При этом совместно с ним проверить:

- исправность кабеля (шнура), его защитной трубки, лампы, патрона и штепсельной вилки; целостность изоляционных деталей корпуса светильника;

- включить ручной переносной электросветильник в питающую электросеть, при этом необходимо убедиться, что отсутствует искрение в электропроводке.

.2.4. Освободить рабочее место от посторонних предметов (деталей, узлов и т. п.) И убедиться в том, что питающий электропровод проложен по ровной без острых углов поверхности.

2.5. Электросветильники должны отвечать следующим требованиям:

- должны быть только заводского изготовления;

- электропровод должен быть цельным от питающей вилки до корпуса, светильника, изоляция электропровода не должна иметь видимых повреждений;

- в корпусе электросветильника допускается эксплуатация только тех электроламп на применение которых рассчитан светильник. Применение электроламп с мощностью выше установленной для данного светильника не допускается.

2.6. Обо всех обнаруженных неисправностях поставить в известность руководителя работ и до их устранения к работе не приступать.

2.7. Перед началом работ в помещениях с повышенной опасностью приготовить светильник напряжением не выше 42 В. В помещениях с повышенной опасностью поражения людей электрическим током светильники должны питаться от электрической сети напряжением не выше 42 В.

2.8. Укрепить светильник в нужном положении или положить на сухое место.

2.9. Вилки напряжением 12 и 42 В не должны подходить к розеткам 127 и 220 В. Штепсельные розетки напряжением 12 и 42В должны отличаться от розеток сети 127 и 220В.

3. Требования охраны труда во время работы.

3.1. Необходимо постоянно следить, чтобы кабель (шнур) ручного переносного электросветильника был защищен от случайного повреждения. Для этого кабель следует подвешивать. Подвешивать кабели или провода над рабочими местами следует на высоте 2, 5 м, над проходами - 3, 5 м, а над проездами - 6 м.

3.2. При любом перерыве в работе отключать электросветильник от сети штепсельной вилкой.

3.3. Предохранять электросветильник от ударов, падений, попаданий в него грязи и воды.

3.4. Пользоваться выданными средствами индивидуальной защиты, бережно относиться к выданным средствам защиты, своевременно ставить в известность руководителя работ о необходимости химчистки, стирки, сушки и ремонта применяемых в работе средств индивидуальной защиты..

3.5. Содержать в чистоте рабочее место в течение всего рабочего времени.

3.6. Выполнять только ту работу, которую поручил руководитель работ.

3.7. В помещениях с повышенной опасностью поражения людей электрическим током светильники должны питаться от электрической сети напряжением не выше 42 В. При работе в особо опасных условиях поражения электрическим током (в барабанах, емкостях и т.п.) светильники должны питаться от сети напряжением не выше 12 В.

3.8. Светильники должны иметь защитную сетку, крючок для подвески и шланговый провод с вилкой. Сетка должна быть укреплена на рукоятке винтами. Патрон должен быть встроен в корпус светильника так, чтобы токоведущие части патрона и цоколя лампы были недоступны для прикосновения.

3.9. В качестве источника питания светильников напряжением до 42 В, могут применяться понижающие трансформаторы с электрическими раздельными обмотками первичного и вторичного напряжения, машинные преобразователи, генераторы, аккумуляторные батареи.

3.10. Ремонт светильников должен выполнять электротехнический персонал и отражать в журнале.

3.11. Не допускается:

– соприкосновение кабелей, проводов с металлическими, горячими, влажными и масляными поверхностями или предметами;

– натяжение и перекручивание проводов;

– выполнять самостоятельный ремонт электросветильников;

– подвергать провода нагрузкам, ставить на них груз;

– работать неисправным ручным переносным электросветильником;

– производить включение и вывертывания лампы;

– передавать электросветильник в пользование посторонним лицам;

– оставлять штепсельные вилки на полу и движущемся оборудовании;

– заменять перегоревшие лампы, не отключая светильник от сети.

3.12. При обнаружении неисправности светильника, провода или трансформатора необходимо прекратить работу, отключить светильник от сети, сдать в ремонт ответственному лицу, доложить об этом руководителю работ.

4. Требования охраны труда в аварийных

ситуациях.

4.1. При возникновении аварийной ситуации, угрожающей здоровью и жизни работающих, оповестить об опасности окружающих людей, прекратить все работы, доложить непосредственному руководителю о происшествии и действовать в соответствии с его указаниями.

4.2. При поломке оборудования угрожающей аварией прекратить его эксплуатацию, а также подачу к нему электроэнергии. Доложить о принятых мерах непосредственному руководителю (лицу, ответственному за безопасную эксплуатацию оборудования) и действовать в соответствии с полученными указаниями.

4.3. При несчастном случае на производстве, остром заболевании (отравлении) пострадавшему оказать первую помощь, при необходимости доставить в лечебное _ учреждение здравоохранения, незамедлительно сообщить о происшедшем непосредственному руководителю.

4.4. При поражении работника электрическим током, незамедлительно освободить пострадавшего от воздействия тока, применяя диэлектрические средства и соблюдая меры предосторожности.

4.5. При обнаружении признаков возникновения пожара (горения, задымления, запаха гари, повышения температуры и т.п.) каждый работник обязан:

– немедленно сообщить по телефону (01) в пожарную охрану при этом необходимо назвать адрес объекта, место возникновения пожара, а также сообщить свою фамилию;

– принять по возможности меры по эвакуации людей, тушению пожара и сохранности материальных ценностей.

- незамедлительно сообщить о происшедшем непосредственному руководителю.

5. Требования охраны труда по окончании работы.

5.1. Отключить светильник от питающей сети.

5.2. Смотать провод, очистить светильник от загрязнений и пыли, и сдать на хранение.

5.3. Сообщить руководителю работ обо всех обнаруженных неполадках и принятых мерах по их устранению;

5.4. Снять спецодежду и повесить в шкаф.

5.5. Вымыть руки теплой водой с мылом.

5.6. Не допускается нахождение в помещениях и на территории объекта после окончания смены без разрешения непосредственного руководителя.

Инструкция по охране труда при работе с ручным слесарным инструментом.

Введение.

Инструкция предназначена для персонала, использующего при работе ручной слесарный инструмент.

При работе с ручным слесарным инструментом могут иметь место вредные и опасные производственные факторы, в том числе:

– повышенная или пониженная температура поверхности оборудования, материалов;

– острые кромки, заусеницы, шероховатость на поверхностях заготовок, инструмента, оборудования, отходов;

– осколки металла, отлетающие от обрабатываемой детали;

– неисправный инструмент (трещины в металле, непрочно насажены рукоятки, битые и смятые грани ключей и т.д. );

– недостаточная освещенность рабочей зоны.

1. Общие требования безопасности

1.1. К самостоятельной работе со слесарным инструментом допускается обученный персонал, про шедший Вводный инструктаж по охране труда и первичный инструктаж на рабочем месте, ознакомленный со специальными инструкциями по работе с инструментом, с правилами пожарной безопасности и усвоивший безопасные приемы работы, знающий и умеющий применять методы оказания первой помощи при несчастных случаях.

1.2. Инструмент на рабочем месте должен храниться в специальных ящиках.

1.3. Инструмент, предназначенный для работы в агрессивной среде, должен быть устойчив к воздействию этой среды.

1.4. Инструмент, предназначенный для работы в среде горючих и взрывоопасных веществ, должен быть искробезопасным.

1.5. Персонал, работающий со слесарным инструментом, обязан:

1.5.1.Выполнять только ту работу, которая поручена ему непосредственно руководителем.

1.5.2.Иметь и использовать по назначению костюм хлопчатобумажный или полукомбинезон, очки защитные, ботинки юфтовые, рукавицы, головной убор.

1.6. Если пол на рабочем месте скользкий (облит маслом, эмульсией ), потребовать, чтобы его посыпали опилками, или сделать это самому.

1.7. _ в процессе работы запрещается:

– стоять и проходить под поднятым грузом;

– проходить в местах, не предназначенных для прохода людей;

– заходить без разрешения за ограждения технологического оборудования

– и опасных зон;

– снимать и перемещать ограждения опасных зон;

– мыть руки в эмульсии, масле; керосине и вытирать их обтирочными концами, загрязненными стружкой.

1.8. О всяком несчастном случае немедленно поставить в известность непосредственного руководителя, а в случае травмирования немедленно обратиться в медицинский пункт.

1.9. Персонал, выполнявший работы с использованием слесарного инструмента, обязан выполнять требования безопасности, изложенные в настоящей инструкции.

В случае невыполнения положений настоящей инструкции работники могут быть привлечены к дисциплинарной, административной, материальной ответственности в соответствии с законодательством Российской Федерации в зависимости от тяжести последствий.

2.Требования безопасности перед началом работы.

2.1. Привести в порядок рабочую специальную одежду и обувь; застегнуть обшлага рукавов, заправить одежду и застегнуть ее на все пуговицы, надеть головной убор, подготовить рукавицы (перчатки) и защитные очки.

2.2. Осмотреть рабочее место, убрать все, что может помешать выполнению работ или создать дополнительную опасность..

2.3. Проверить освещенность рабочего места ( освещенность должна быть достаточной, но свет не должен слепить глаза ).

2.4. В случае недостаточности общего освещения необходимо применять для местного освещения переносные инвентарные светильники напряжением 12 вольт с рукояткой из диэлектрического материала, защитной сеткой и вилкой, конструкция которой исключает возможность ее подключения в розетку напряжением свыше 12 вольт.

2.5. Проверить исправность необходимого для работы инструмента;

– молоток (кувалда) должен быть надежно насажен на (без трещин) справную рукоятку;

– зубила, бородки, обжимки и керны не должны иметь сбитых или сношенных затылков с заусеницами;

- набор гаечных ключей должен соответствовать размерам болтов и гаек; если ключ не подходит к гайкам, пользоваться раздвижными ключами;

– губки гаечных ключей должны быть параллельны, а рабочие поверхности не иметь битых и смятых граней;

– напильники, шаберы, отвертки, ножовки должны иметь рукоятки длиной не менее 150мм;

– насаженные деревянные рукоятки инструмента должны быть прочно насажены и оборудованы бандажными кольцами;

– полотно ножовки должно быть хорошо натянуто и не иметь повреждений;

– угол заточки острия зубил должен соответствовать обрабатываемому металлу.

2.6. При осмотре тисков следует убедиться:

– в надежности крепления к верстаку;

– что губки их параллельны, а насечка не стерта и не сбита;

– в исправности работы затяжного винта.

3. Требования безопасности во время работы.

3.1. Во время работы персонал обязан:

– пользоваться только исправным инструментом, предусмотренным технологической картой;

– при работе инструментом для рубки металла использовать защитные очки;

– при работе клиньями или зубилами с использованием кувалд и выколоток применять держатели длиной не менее 0, 7 м. Выколотки должны быть изготовлены из мягкого металла;

– обрабатываемую деталь закреплять в тисках прочно и надежно; срезаемый или срубаемый материал направлять в сторону от себя;

– при работе с листовым материалом использовать рукавицы;

– при обрубке деталей из твердого или крупногабаритного материала применять заградительные, сетки (ширмы).

3.2. При работе со слесарным инструментом запрещается:

– пользоваться трубой для удлинения рычага при зажиме детали в тисках;

– работать в тисках с заедающим червяком, а также со сработанной резьбой во втулке или на червяке;

– применять про кладки для устранения зазора между плоскостями губок ключей и головок болтов или гаек;

пользоваться осветительными приборами для местного освещения напряжением свыше 42 вольт.

4. Требования безопасности в аварийных и чрезвычайных ситуациях.

4.1. При обнаружении неисправности инструмента или оборудованияработу немедленно прекратить и доложить об этом своему непосредственномуруководителю.

4.2. В случае загорания ветоши, оборудования или возникновения пожара необходимо немедленно сообщить о случившемся в пожарную охрану, руководителям и другим работникам предприятия и приступить к ликвидации очага загорания.

4.3. В случае возникновения аварийной или чрезвычайной ситуации, опасности для своего здоровья или здоровья окружающих людей покинуть опасную зону и сообщить об опасности непосредственному руководителю.

5. Требования безопасности по окончании работ.

После окончания работы персонал обязан:

– проверить исправность слесарного инструмента и уложить его в отведенное место для хранения;

– неисправный инструмент сдать в кладовую для замены на новый;

– произвести уборку рабочего места и сдать его мастеру;

– снять спецодежду, повесить ее в шкаф, вымыть лицо и руки теплой водой с мылом или принять душ.

Инструкция по охране труда при вывешивании автомобиля и работе под ним.

1. 0бщие требования безопасности

1.1. К самостоятельной работе по вывешиванию автомобиля и работе под ним допускаются лица, получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране труда и обученные безопасным методам работы.

1.2. Работник, не прошедший своевременно повторный инструктаж по охране труда (не реже 1 раза в 3 месяца) не должен приступать к работе.

1.3. При вывешивании автомобиля и работе под ним необходимо знать и помнить, что несчастные случаи наиболее чаще могут происходить при:

– неправильной установке домкрата в процессе вывешивания автомобиля;

– дополнительном подъеме вторым домкратом частично вывешенного автомобиля;

– работе под вывешенным, но ненадежно закрепленном автомобилем;

– пуске двигателя вывешенного автомобиля;

– неправильном подъеме автомобиля талью, тельфером, автопогрузчиком:

подъемником;

– вывешивании части автомобиля при незаторможенном и незафиксированном (противооткатными упорами под колеса) автомобиле;

– применении неисправного оборудования, инструмента и приспособлений.

1.4. Запрещается пользоваться оборудованием, инструментом и приспособлениями,

обращению с которыми работник не обучен и не проинструктирован.

1.5. Работник, производящий вывешивание автомобиля и работу под ним, должен соблюдать правила личной гигиены. После окончания работы, перед приемом пищи или курением мыть руки с мылом.

1.6. За невыполнение требований инструкции, разработанной на основе данной' типовой инструкции, работник, производящий вывешивание автомобиля и работу под ним несет ответственность согласно действующему законодательству.

2.Требования безопасности перед началом работ.

2.1. Перед началом работы по вывешиванию автомобиля и работы под ним работник должен:

2.1.1. Осмотреть и подготовить свое рабочее место;

2.1.2. Проверить наличие и исправность инструмента и приспособлений.

3.Требования безопасности во время работы.

3.1. Вывешивание автомобиля:

3.1.1. Вывешивание части автомобиля следует производить подъемниками,

домкратами или другими подъемными средствами.

В случае отсутствия подъемника вывешивание автомобиля производится домкратом, талью или погрузчиком. Вывешивание части автомобиля талью или погрузчиком разрешается только с использованием специальных грузозахватных устройств. Запрещается вывешивать часть автомобиля путем зацепления крюка подъемного механизма непосредственно за буксирный крюк автомобиля.

3.1.2. Перед вывешиванием части автомобиля подъемным механизмом необходимо:

– выключить зажигание (для бензиновых двигателей), перекрыть подачу топлива (для дизельных двигателей), перекрыть магистральный и расходные вентили (для газобаллонных автомобилей);

– затормозить автомобиль стояночным тормозом (при вывешивании передних колес);

– установить рычаг переключения передач (контроллера) в нейтральное положение;

– под не поднимаемые колеса подложить специальные противооткатные упоры (башмаки) в количестве не менее двух;

– установить домкрат строго вертикально под специально предназначенные для этого на автомобиле места;

– при подъеме талью цепь или трос должны быть в вертикальном положении; -подъем осуществлять плавно, без рывков;

–под вывешенную часть автомобиля немедленно установить козелки и опустить на них вывешенную часть автомобиля.

3.1.3. Для вывешивания автомобиля (его части) разрешается применять только грузоподъемные механизмы и козелки, допустимая нагрузка на которые не превышает массы поднимаемой части автомобиля.

Грузоподъемные механизмы и козелки должны иметь бирку или надпись с указанием грузоподъемности и срока испытания.

3.1.4. Запрещается применять неисправные подъемные механизмы и козелки и использовать в качестве козелков случайные предметы.

3.1.5. Автомобиль может находиться в вывешенном состоянии на подъемном механизме (кроме подъемника) в течение времени, необходимого на установку козелков (при замене колеса на линии -штатной подставки). При постановке козелков с обеих сторон вывешенной части автомобиля необходимо применять козелки только одинаковой высоты и устанавливать их в места, предусмотренные инструкцией по эксплуатации данной модели автомобиля.

3.1.6. Запрещается производить дополнительный подъем вторым домкратом уже вывешенного на домкрате автомобиля, так как это может привести к его падению. При необходимости осуществить дополнительный подъем вторым домкратом, вывешенную часть автомобиля следует опустить на козелки, а затем производить дополнительный подъем.

3.1.7. Перед подъемом автомобиля подъемником необходимо следить, чтобы все лапы-подхваты были надежно установлены под автомобиль и при подъеме не возникало перекосов.

3.1.8. При обслуживании автомобиля на подъемнике (гидравлическом, электромеханическом) на пульте управления подъемника должна быть вывешена табличка с надписью: «Не трогать - под автомобилем работают люди!».

3.1.9. В рабочем (поднятом) положении плунжер гидравлического подъемника должен надежно фиксироваться упором (штангой), гарантирующим невозможность самопроизвольного опускания подъемника.

3.1.10. При работе на поворотном стенде (опрокидывателе) необходимо предварительно укрепить на нем автомобиль, слить топливо из топливных баков и жидкость из системы охлаждения, плотно закрыть маслозаливную горловину двигателя и снять аккумуляторную батарею..

3.2. Работа под вывешенным автомобилем:.

3.2.1. Запрещается выполнять какие-либо работы под автомобилем (на автомобиле), вывешенном на подъемных механизмах ( за исключением подъемников) без установки его на козелки.

3.2.2. Запрещается производить пуск двигателя, если:

– автомобиль находится в вывешенном состоянии;

- под автомобилем находятся люди.

4.Требования безопасности в аварийных ситуациях.

4.1. О каждом несчастном случае, очевидцем которого он был, работник должен немедленно сообщить администрации предприятия, а пострадавшему оказать первую доврачебную помощь, вызвать врача, помочь -доставить пострадавшего в здравпункт или ближайшее медицинское учреждение. Если несчастный случай произошел с самим работником, он должен по возможности обратиться в здравпункт, сообщить о случившемся администрации предприятия. Или попросить сделать это кого-либо из окружающих.

5.Требования безопасности по окончании работы.

5.1. По окончании работы:

5.1.1. Привести в порядок рабочее место. Убрать приспособления, инструмент в отведенное для них место.

5.1.2. Если автомобиль остается на специальных подставках (козелках), проверить' надежность его установки. Запрещается оставлять автомобиль, агрегат, вывешенный только подъемным механизмом.

5.1.3. Вымыть руки-с мылом.

5.1.4. О всех недостатках, обнаруженных во время работы, известить своего непосредственного руководителя.

Инструкция по охране труда при работе с пневмоинструментом.

Введение.

Инструкция предназначена для персонала, использующего при работе пневмоинструмент.

При работе с пневмоинструментом могут иметь место вредные и опасные производственные факторы, в том числе:

– повышенный уровень шума и вибраций;

– подвижные части оборудования, передвигающиеся изделия, заготовки, материалы;

– отлетающие частицы и осколки металла и абразивного материала;

– повышенная запыленность металлической и абразивной пылью;

– острые кромки, заусеницы, шероховатость на поверхности заготовок, отходов;

- недостаточная освещенность рабочей зоны.

1. Общие требования безопасности.

1.1. К самостоятельной работе с пневмоинструментом допускается обученный персонал, не моложе 18 лет, прошедший медицинский осмотр и признанный годным для выполнения работ в конкретных условиях. Вводный инструктаж по охране труда и первичный инструктаж на рабочем месте, ознакомленный со специальными инструкциями по работе с инструментом, с правилами пожарной безопасности, усвоивший безопасные приемы работы, знающий и умеющий применять методы оказания первой помощи при несчастных случаях.

1.2. Персонал, работающий с пневмоинструментом, обязан:

1.2.1.Выполнять только ту работу, которая поручена ему непосредственным руководителем участка.

1.2.2.Иметь и использовать по назначению костюм хлопчатобумажный или полукомбинезон, очки защитные, ботинки юфтевые, противошумные наушники, специальные мягкие рукавицы, головной убор..

1.3. Если пол (рабочая площадка) скользкий (облит маслом, эмульсией), потребовать, чтобы его посыпали опилками, или сделать это самому.

1.4. Весь пневмоинструмент должен иметь инвентарные номера и записан в специальный журнал, в котором отмечаются периодические осмотры.

1.5. Пневмоинструмент малой массы с числом ударов в минуту 4000 и более можно применять лишь в особых случаях и по согласованию с местными органами санитарного надзора.

1.6. В процессе работы запрещается:

– стоять и проходить под поднятым грузом;

– проходить в местах, не предназначенных для прохода людей;

– заходить без разрешения за ограждения технологического оборудования и опасных зон;

– снимать и перемещать ограждения опасных зон;

– мыть руки в эмульсии, масле, керосине и вытирать их обтирочными концами, загрязненными стружкой;

– соединять гибкие воздуховоды (шланги) самодельными хомутиками и проволокой;

– разъединять шланги во время подачи воздуха.

1.7. О всяком несчастном случае немедленно поставить в известность

непосредственного руководителя, а в случае травмирования немедленно обратиться в медицинский пункт.

1.8.Персонал, выполнявший работы с использованием пневмоинструмента, обязан выполнять требования безопасности, изложенные в настоящей инструкции и в инструкции по эксплуатации пневмоинструмента.

В случае невыполнения положений настоящей инструкции работники могут быть привлечены к дисциплинарной, административной, материальной ответственности в соответствии с Российской Федерации в зависимости от тяжести последствий.

2. Требования безопасности перед началом работы.

2.1. Привести в порядок рабочую специальную одежду и обувь: застегнуть обшлага рукавов, заправить одежду и застегнуть ее на все пуговицы, надеть головной убор и виброзащитные рукавицы, подготовить защитные очки.

2.2. Осмотреть рабочее место, убрать все, что может помешать выполнению работ или создать дополнительную опасность.

2.3. Проверить освещенность рабочего места (освещенность должна быть достаточной, но свет не должен слепить глаза).

2.4. В случае недостаточности общего освещения необходимо применять для местного освещения переносные инвентарные светильники напряжением 12 вольт с рукояткой из диэлектрического материала, защитной сеткой и вилкой, конструкция которой исключает возможность ее подключения в розетку напряжением свыше 12 вольт.

2.5. Пневмоинструмент подвергнуть -внешнему осмотру и проверке на холостом ходу.

2.6. При внешнем осмотре проверить и убедиться в том, что:

– пневматический инструмент смазан;

– отсутствуют трещины и другие повреждения на корпусе;

– вставной инструмент ( сверла, отвертки, ключи, зенкеры и т.п. ) правильно заточен, не имеет трещин, выбоин, заусенцев и прочих дефектов;

– абразивный круг на шлифовальной машинке надежно огражден защитным кожухом;

– пневмозубило-молоток имеет устройство, исключающее обратный вылет инструмента;

– шланги пневмоинструмента находятся в исправном состоянии.

2.7. На холостом ходу проверить:

– плотность присоединения шлангов к пневмоинструменту, трубопроводам, соединения между собой ( шланги должны быть при соединены при помощи инвентарных специальных ниппелей, штуцеров и хомутов );

– четкость работы пускового устройства;

– наличие повышенного шума, стука и вибрации;

– отсутствие самопроизвольного движения рабочего органа.

3. Требования безопасности во время работы.

3.1. Пневмоинструментом разрешается производить только ту работу, для которой он предназначен.

3.2. Перед присоединением гибкого трубопровода к инструменту спустить конденсат из воздушной магистрали.

3.3. Незначительным давлением продуть гибкий трубопровод сжатым воздухом.

3.4. При работе пневмоинструментом персонал обязан:

– подключить гибкие трубопроводы пневмоинструмента к трубопроводам сжатого воздуха только через вентили, установленные на воздухораспределительныхкоробах или отводах от магистрали;

– подавать воздух только после установки инструмента в рабочее положение;

– следить, чтобы не было утечки воздуха в местах присоединения гибкого трубопровода;

– применять вставной инструмент с хвостовиком, соответствующим размерам втулки ствола;

– при работе пневмозубилом, шлифовальной машинкой и другими подобными инструментами пользоваться защитными очками или: щитком для защиты глаз и лица;

– при работе с тяжелым пневмоинструментом подвешивать его на специальные подвески;

– обрабатываемые изделия устанавливать устойчиво, согласно технологической карте;

– при работе шлифовальным кругом убедиться в его исправности и надежности крепления;

– при работе ударным и рубящим инструментом пользоваться противошумными наушниками;

– следить, чтобы пневмошланги не пересекались с транспортными коммуникациями: рельсами железнодорожных путей и дорогами, кабелями и гибкими трубопроводами сварочной аппаратуры, тросами, а также не соприкасались с горячими и масляными поверхностями;

– устанавливать и снимать вставной инструмент, а также его регулировать только после полной остановки шпинделя и отключения от магистрали;

– принять меры к предупреждению попадания подводящего гибкого трубопровода под режущую часть инструмента;

– при прекращении подачи воздуха или временном перерыве в работе перекрыть вентиль воздушной магистрали и вынуть вставной инструмент, а на сверлильных машинах перевести пусковую муфту в нерабочее положение;

– при длительных перерывах пневмоинструмент уложить в специально предназначенное место;,

– при появлении вибрации, вызванной работой пневмоинструмента, применять резиновые, войлочные или стеганные маты;

– в случае срыва гибкого трубопровода немедленно выключить подачу сжатого воздуха.

3.5. При работе пневмоинструментом запрещается:

– присоединять воздушный шланг к пневмоинструменту при открытом кране воздушной магистрали;

– тормозить вращающийся шпиндель нажимом на него каким-либо предметом или руками;– стоять во время работы на обрабатываемом изделии;

- обрабатывать деталь, находящуюся на весу или свисающую с упора;

– использовать массу тела для создания дополнительного давления на инструмент;

– работать у неогражденных или незакрытых люков и проемов, а также с переносных лестниц, стремянок и незакрепленных подставок;

– самостоятельно устранять неисправности пневматического инструмента ( необходимо сдавать его в ремонт );

– переносить его, держа за шланг;

– оставлять без присмотра, подвергать его ударам;

– применять подкладки при наличии люфта во втулке;

– держать за вставной инструмент;

– приступать к зачистке неостывших сварных швов;

– вырубать канавки при направлении рабочей части инструмента на себя; – удалять стружку из отверстий и от вращающегося режущего инструмента руками (для этого необходимо применять специальные крючки или щетки); – работать со сверлильным и другим вращающимся инструментом в рукавицах;

– держать руки вблизи вращающегося инструмента;

– прекращать подачу сжатого воздуха перекручиванием и перегибанием шлага.

– снимать с машины средства виброзащиты, управления, глушитель шума; . – пользоваться погнутыми оправками, шпинделями и шпильками, а также забитыми шайбами;

– крепить абразивный круг без картонных прокладок;

– снимать защитные кожухи с машинок, работающих абразивными кругами с отверстиями;

– работать боковыми (торцовыми) поверхностями круга, если он не предназначен для этого вида работ.

4. Требования безопасности в аварийных и чрезвычайных ситуациях.

4.1. При обнаружении неисправности пневмоинструмента или оборудования работу немедленно прекратить и доложить об этом своему непосредственному, руководителю.

4.2. В случаях загорания ветоши, оборудования или возникновения пожара необходимо немедленно отключить пневмоинструмент от сети питания, сообщить о случившемся в пожарную охрану, руководителям и другим работникам предприятия при ступить к ликвидации очага загорания.

4.3. В случае возникновения аварийной или чрезвычайной ситуации, опасности для своего здоровья или здоровья окружающих людей отключить пневмоинструмент, покинуть опасную зону и сообщить об опасности непосредственному руководителю.

5. Требования безопасности по окончании работы.

После окончания работы необходимо:

– отсоединить инструмент от шланга и сети питания;

- протереть шланг сухой тряпкой и аккуратно смотать его в бухту;

– произвести уборку рабочего места и сдать его мастеру;

– сдать пневмоинструмент и шланг в кладовую или убрать их в отведенноеместо;

– снять спецодежду, повесить ее в шкаф, вымыть руки и лицо теплой водой с мылом или принять душ.

Инструкция по предупреждению пожаров и предотвращению ожогов на автомобильном транспорте.

1.Введение.

1.1.Настоящая инструкция регламентирует основные требования к работникам по предупреждению пожаров и предотвращению ожогов.

1.2. Все работники должны знать места расположения средств пожаротушения и уметь ими пользоваться. Каждый работающий, обнаруживающий загорание или пожар, должен немедленно сообщить об этом в объектовую или городскую пожарную охрану, принять меры к вызову руководителей предприятия и приступить к тушению пожара имеющимися средствами.

1.3. При выполнении различных видов работ необходимо знать и помнить, что возгорание и несчастные случаи наиболее часто могут происходить при:

– промывке деталей, агрегатов и двигателя легковоспламеняющимися жидкостями (бензином, дизельным топливом и др.);

– подаче топлива в карбюратор движущегося автомобиля из открытой ёмкости «самотёком»;

– сварке или пайке не промытой и не пропаренной ёмкости из-под легковоспламеняющихся жидкостей;

– неправильной транспортировке и хранении легковоспламеняющихся веществ;

– применении нестандартных или несоответствующих номинальному ток электрических предохранителей;

– неисправной электропроводке;.

– работе в загрязнённой горюче- смазочными материалами специальной одежде;

– работе с открытым огнем вблизи легковоспламеняющихся веществ;

– тушении пожара на автомобиле без использования средств пожаротушения.

2. Общие требования безопасности.

2.1. При пуске двигателя и уходе за ним:

2.1.1. Во избежание пожара на автомобиле пуск двигателя производить при установленном воздушном фильтре.

2.1.2. Для мойки двигателя снаружи использовать только пожаробезопасные моющие средства.

2.1.3. Запрещается:

– использовать для этой цели бензин и другие легковоспламеняющиеся жидкости;

- допускать скопления на двигателе грязи, масла и топлива;

– подогревать двигатель и другие агрегаты открытым огнём.

2.2 . Перед выездом на линию и работе на линии:

2.2.1. Проверить наличие и исправность электропредохранителей и электропроводки. Все предохранители должны быть стандартными и соответствовать номинальному току. Электропроводка не должна иметь оголённых мест, а места её соединения должны исключать возможность искрообразования.

2.2.2. Проверить герметичность системы питания (нет ли подтекания топлива или утечки газа). При обнаружении утечек принять меры к их устранению..

2.2.3. Проверить укомплектованность автомобиля исправными огнетушителями. Необходимо знать устройство огнетушителя и уметь им пользоваться.

2.2.4. Ремонт системы питания двигателя на линии следует производить с осторожностью, не допуская попадания бензина на двигатель и систему выпуска отработанных газов. При обнаружении на линии утечки газа из системы питания газобаллонных (газодизельных) автомобилей, за исключением арматуры баллона немедленно остановиться, закрыть расходные вентили, выработать газ из системы де остановки двигателя, затем закрыть магистральный вентиль и принять меры к устранению неисправности, если это возможно, или сообщить на предприятие.

При утечке газа из арматуры баллона необходимо отогнать автомобиль в безопасное место и выпустить или слить газ из баллона.

2.2.5. Перевозка легковоспламеняющихся веществ должна производиться специально оборудованным автомобилем в соответствии с действующими инструкциями.

2.2.6. Запрещается:

– подавать топливо в карбюратор из открытой тары «самотеком»;

– проверять наличие топлива в баке или цистерне с помощью открытого огня (зажжённой спички, зажигалки и т.п.);

– хранить и перевозить бензин, керосин и другие легковоспламеняющиеся вещества в кабине, салоне автомобиля или кузове, не приспособленном для этой цели;

– выпускать сжатый природный газ и сливать сжиженный нефтяной газ при работающем двигателе или включенном зажигании, а также в непосредственной близости от мест стоянки других автомобилей или вблизи источников огня и мест нахождения людей.

2.2.7. В случае загорания автомобиля во время работы на линии необходимо:

– немедленно остановить автомобиль;

– заглушить двигатель ( на автомобилях, работающих на газе, перекрыть магистральный и баллонные вентили);

- принять все меры для эвакуации пассажиров( груза) и приступить к тушению пожара.

При тушении пожара на автомобиле необходимо соблюдать личную осторожность - использовать огнетушители, рукавицы, не допускать загорания одежды и ожога лица, рук и т.д.

2.3. При ТО и ремонте автомобиля:

2.3.1. Не допускать подтекания топлива или масла из агрегатов автомобиля. Пролитое топливо или масло необходимо сразу же убрать с помощью песка или опилок.

2.3.2. Мойку снятых агрегатов и деталей автомобиля следует производить в строго установленном месте.

2.3.3. Отработанные масла и отстой топлива из топливных баков необходимо сливать только в специальную тару.

2.3.4. Хранение, слив и заправку горюче-смазочных материалов следует осуществлять только в специально предназначенных для этой цели местах.

2.3.5. Перед ремонтом (сваркой, пайкой) ёмкость из-под легковоспламеняющихся веществ необходимо опорожнить, отсоединить и снять все трубопроводы, в которых может находиться легковоспламеняющаяся жидкость. Опорожнённую ёмкость, а также трубопроводы необходимо тщательно промыть горячей водой, продуть паром для полного удаления следов этих жидкостей..

2.3.6. Курить на территории предприятия разрешается только в специально отведённых для этих целей местах.

2.3.7. Загрязнённую горюче-смазочными материалами специальную одежду следует своевременно сдавать в химчистку (стирку).

2.3.8. Запрещается:

– проверять аккумуляторы путём короткого замыкания; для этой цели следует пользоваться нагрузочной вилкой;.

– сливать отработанные масла и отстой топлива из топливных баков в водостоки и канализацию;

– работать в специальной одежде, облитой топливом;

– подходить к открытому огню, курить и зажигать спички, если руки и специальная одежда облита топливом;

– пользоваться бензином для стирки одежды, мытья рук, отмывания стен и пола;

– пользоваться открытым огнём в помещениях, предназначенных для ТО, ремонта и стоянки, а также на открытых стоянках;

– хранить на рабочем месте промасленный обтирочный материал, легковоспламеняющиеся вещества, кроме предназначенных для этой цели металлических ящиков с крышками;

– применять самодельные нагревательные электроприборы.

|