Санкт–Петербургский Государственный Университет

сервиса и экономики

Федеральное Агенство по Образованию

Калужский филиал

Курсовой проект

по ОФСС

Проектирование привода цепного транспортёра (расчет редуктора)

выполнил:

студент C

емусев Е.А.

Сервис «230700»

Проверил:

__________

Калуга 2007 г.

Содержание

1. Выбор электродвигателя

2. Определение мощности, крутящего момента и частоты вращения каждого вала привода

3. Выбор материала и определение допускаемых напряжений

4. Расчёт червячной передачи

5. Определение диаметров валов

6. Выбор типа подшипников

7. Расчет тихоходного вала

8. Проверка подшипников качения тихоходного вала по динамической грузоподъемности

9. Выбор и расчёт шпоночных соединений

10. Подбор муфты

11. Смазка зубчатых зацеплений и подшипников

Список использованной литературы

1. Выбор электродвигателя

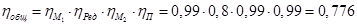

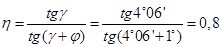

Общий коэффициент полезного действия привода определяется по формуле:

, ,

где  = = =0,99 - коэффициент полезного действия муфты М1

и М2

; =0,99 - коэффициент полезного действия муфты М1

и М2

;

=0,8 - коэффициент полезного действия червячного редуктора; =0,8 - коэффициент полезного действия червячного редуктора;

=0,99 - коэффициент полезного действия подшипников. =0,99 - коэффициент полезного действия подшипников.

Мощность электродвигателя определяется по формуле:

кВт , кВт ,

где  =4000 Н – окружное усилие на звездочках; =4000 Н – окружное усилие на звездочках;

=0,75 м/с – скорость движения цепи; =0,75 м/с – скорость движения цепи;

=0,776 - коэффициент полезного действия привода цепного транспортера. =0,776 - коэффициент полезного действия привода цепного транспортера.

Частота вращения приводного вала определяется по формуле:

об/мин, об/мин,

где  =0,75 м/с – скорость движения цепи; =0,75 м/с – скорость движения цепи;

мм – диаметр звездочки, мм – диаметр звездочки,

где  =125 мм – шаг зубьев звездочки; =125 мм – шаг зубьев звездочки;

z=9 – число зубьев звездочки

Общее передаточное число  . .

По стандартным значениям частоты вращения электродвигателя выбираем наименьшее общее передаточное число:

Следовательно, частота вращения электродвигателя  =1500 об/мин. =1500 об/мин.

Выбираем электродвигатель по каталогу. Принимаем двигатель IM 1081 АИР 100 LB4/1430: мощность  =4 кВт, частота вращения =4 кВт, частота вращения  =1430 об/мин, диаметр вала =1430 об/мин, диаметр вала  мм, длина выходного конца вала мм, длина выходного конца вала  мм, высота от плиты до вала мм, высота от плиты до вала  мм. мм.

2. Определение мощности, крутящего момента и частоты вращения каждого вала привода

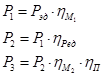

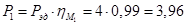

Мощности на валах привода определяют по формулам:

где  - мощности на I , II , III валах , кВт; - мощности на I , II , III валах , кВт;

= = =0,99 - коэффициент полезного действия муфты М1

и М2

; =0,99 - коэффициент полезного действия муфты М1

и М2

;

=0,99 - коэффициент полезного действия подшипников. =0,99 - коэффициент полезного действия подшипников.

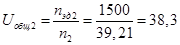

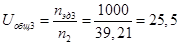

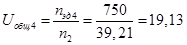

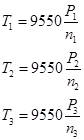

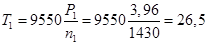

Частота вращения на валах определяется по формулам:

Где  - частоты вращения на I, II, III валах привода, об/мин - частоты вращения на I, II, III валах привода, об/мин

=1430 об/мин - частоты вращения вала электродвигателя; =1430 об/мин - частоты вращения вала электродвигателя;

- передаточное отношение редуктора. - передаточное отношение редуктора.

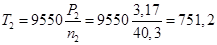

Момент на валах определяется по формулам:

где  - моменты на I, II, III валах , Н - моменты на I, II, III валах , Н м м

| Номер вала |

P, кВт |

n, об/мин |

Т, Н м м |

| I |

|

|

|

| II |

|

|

|

| III |

|

|

|

3. Выбор материала и определение допускаемых напряжений

Выбор материала.

Ожидаемая скорость скольжения:

По таблице 1.1 из [2] с учетом Vск

выбираем материал венца червячного колеса: Бр.ОЦС6-6-3 sв

= 200(МПа), sт

= 90(МПа), способ отливки – в металлическую форму.

Червяк принимаем Сталь45 закалённая HRC 45-50.

Расчет допускаемых напряжений.

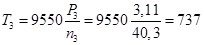

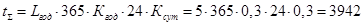

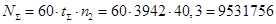

Суммарное время работы передачи:

ч ч

где  =5 лет – срок службы; =5 лет – срок службы;

=0,3 – годовой коэффициент использования; =0,3 – годовой коэффициент использования;

=0,3 – суточный коэффициент использования. =0,3 – суточный коэффициент использования.

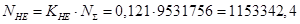

Суммарное число циклов перемены напряжений:

Эквивалентное число циклов перемены напряжений при расчете на контактную выносливость:

где  - коэффициент приведения для расчетов на контактную выносливость ([2] табл. 2.2). - коэффициент приведения для расчетов на контактную выносливость ([2] табл. 2.2).

При расчете на изгибную выносливость:

где  - коэффициент приведения для расчетов на изгибную выносливость - коэффициент приведения для расчетов на изгибную выносливость

([2] табл. 2.2).

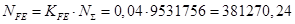

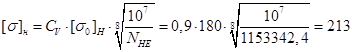

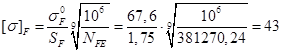

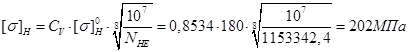

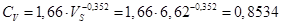

Допускаемые напряжения для расчета на контактную и изгибную выносливость:

МПа МПа

МПа МПа

где  - предел выносливости; - предел выносливости;

- предел текучести. - предел текучести.

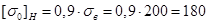

Расчётные допускаемые напряжения:

МПа МПа

МПа МПа

где  - коэффициент, учитывающий интенсивность износа материала 1-ой группы ([2] рис. 2.3); - коэффициент, учитывающий интенсивность износа материала 1-ой группы ([2] рис. 2.3);

- коэффициент безопасности ([2] табл. 2.4). - коэффициент безопасности ([2] табл. 2.4).

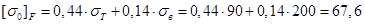

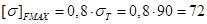

Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок:

контактная прочность

МПа МПа

изгибная прочность

МПа МПа

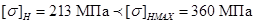

Сравниваем предельные допускаемые напряжения и расчётные допускаемые напряжения:

4. Расчет червячной передачи

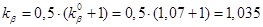

Значение коэффициента нагрузки:

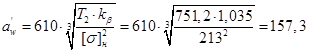

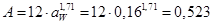

Ориентировочное значение межосевого расстояния:

где Т2

– вращающий момент на валу червячного колеса, Нм.

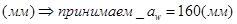

Число зубьев червячного колеса:

Осевой модуль:

Предварительное значение коэффициента диаметра червяка:

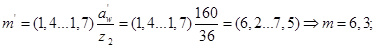

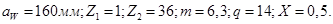

Значение модуля и коэффициента диаметра согласуется по рекомендации ГОСТ 2144-76 (таблица 28 [2]) с целью уменьшения номенклатуры зуборезного инструмента. Принимаем m = 6,3 и q=14.

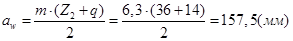

Уточняем межосевое расстояние:

Округляем его до ближайшего стандартного значения из ряда: …125;160;180…

Принимаем

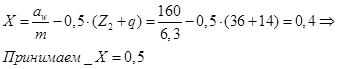

Коэффициент смещения:

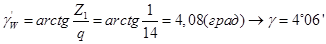

Начальный угол подъема червяка:

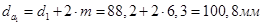

Размеры червяка.

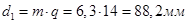

Диаметр делительный:

Диаметр начальный:

Диаметр вершин витков:

Диаметр впадин витков:

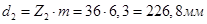

Длина нарезной части:

Выбираем  мм. мм.

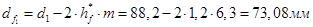

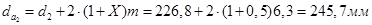

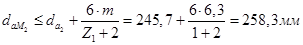

Размеры червячного колеса.

Диаметр делительный окружности колеса:

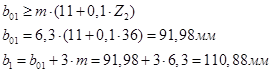

Диаметр вершин зубьев:

Диаметр колеса наибольший:

Диаметр впадин зубьев:

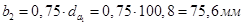

Ширина венца колеса:

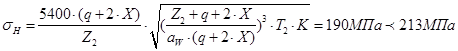

Проверочный расчёт передачи на прочность.

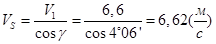

Окружная скорость на червяке:

Скорость скольжения в зацеплении:

Уточняем  : :

где

- коэффициент, учитывающий интенсивность износа материала 1-ой группы - коэффициент, учитывающий интенсивность износа материала 1-ой группы

Расчетное напряжение на рабочих поверхностях зубьев не превышает допускаемого, следовательно, ранее установленные параметры передачи можно принять:

КПД передачи.

где

- предельный угол трения - предельный угол трения

Силы в зацеплении.

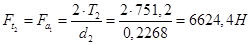

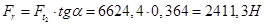

Окружная сила на колесе (осевая на червяке):

Окружная сила на червяке (осевая на колесе):

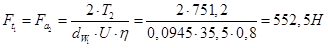

Радиальная сила:

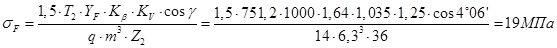

Проверка зубьев колеса по напряжениям изгиба.

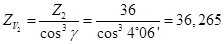

Эквивалентное число зубьев колеса:

Коэффициент формы зуба колеса выбираем по таблице 31 [2]:

Напряжения изгиба в зубьях червячного колеса.

Условие прочности выполняется, так как sF

<[s]F

, следовательно, m и q были нами выбраны верно.

Тепловой расчёт.

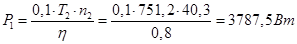

Мощность на червяке:

Температура рабочая:

где  - коэффициент, учитывающий отвод теплоты; - коэффициент, учитывающий отвод теплоты;

м2

- поверхность охлаждения корпуса; м2

- поверхность охлаждения корпуса;

- коэффициент теплоотдачи. - коэффициент теплоотдачи.

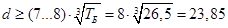

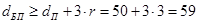

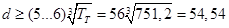

5. Определение диаметров валов

Диаметры различных участков валов редуктора определяют по формулам:

для быстроходного вала:

мм мм

Принимаем  =38 мм. =38 мм.

мм мм

Принимаем  =50 мм. =50 мм.

мм мм

Принимаем  =60 мм. =60 мм.

для тихоходного вала:

мм мм

Из конструкторских соображений принимаем  =56 мм. =56 мм.

мм мм

Принимаем  =65 мм. =65 мм.

мм мм

Принимаем  =75 мм. =75 мм.

Принимаем  =75 мм. =75 мм.

6. Выбор типа подшипников

Для вала-червяка быстроходной ступени принимаем роликоподшипники конические однорядные средней серии с параметрами:

мм - внутренний диаметр подшипника мм - внутренний диаметр подшипника

=110 мм – наружный диаметр подшипника =110 мм – наружный диаметр подшипника

=29 мм – ширина подшипника =29 мм – ширина подшипника

=3 мм – радиус скругления подшипника =3 мм – радиус скругления подшипника

=96600 Н – динамическая грузоподъемность =96600 Н – динамическая грузоподъемность

=75900 Н – статическая грузоподъемность =75900 Н – статическая грузоподъемность

Для тихоходного вала принимаем роликоподшипники конические однорядные средней серии с параметрами:

мм - внутренний диаметр подшипника мм - внутренний диаметр подшипника

=140 мм – наружный диаметр подшипника =140 мм – наружный диаметр подшипника

=33 мм – ширина подшипника =33 мм – ширина подшипника

=3,5 мм – радиус скругления подшипника =3,5 мм – радиус скругления подшипника

=134000 Н – динамическая грузоподъемность =134000 Н – динамическая грузоподъемность

=111000 Н – статическая грузоподъемность =111000 Н – статическая грузоподъемность

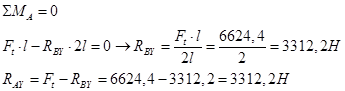

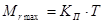

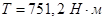

7. Расчет тихоходного вала

Силы, действующие в зацеплении:

окружная сила  Н, Н,

радиальная сила  Н, Н,

осевая сила  Н. Н.

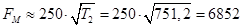

Определение сил, действующих вне редуктора:

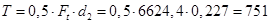

окружная сила муфты  Н; Н;

Н·м; Н·м;

Н·м, Н·м,

где  - делительный диаметр червячного колеса z2

. - делительный диаметр червячного колеса z2

.

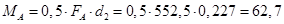

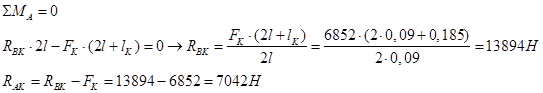

Определение реакции опор и построение эпюр.

Реакции в горизонтальной плоскости.

Реакции в вертикальной плоскости.

Реакции от консольной силы.

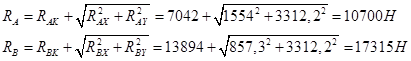

Полная реакция в опорах.

Рассматриваем самый нагруженный случай, когда реакции от консольной силы совпадают с реакциями от сил в зацеплении:

Для изготовления вала выбрана сталь 40X:

,

,

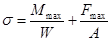

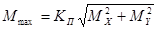

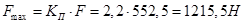

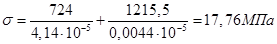

Нормальные напряжения определяются по формуле:

где  - суммарный изгибающий момент,

- суммарный изгибающий момент,

- осевая сила,

- осевая сила,

- момент сопротивления сечения вала при расчете на изгиб,

- момент сопротивления сечения вала при расчете на изгиб,

- площадь поперечного сечения.

- площадь поперечного сечения.

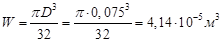

Наиболее опасное сечение – I.

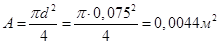

- коэффициент перегрузки.

- коэффициент перегрузки.

.

.

Рассматриваю наиболее опасное сечение 1:

Осевая сила:  .

.

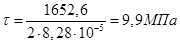

Касательные напряжения определяются по формуле:

где  - крутящий момент,

- крутящий момент,

- момент сопротивления сечения вала при расчете на кручение.

- момент сопротивления сечения вала при расчете на кручение.

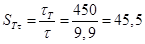

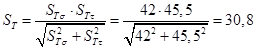

Частные коэффициенты запаса прочности по нормальным напряжениям вычисляются:

по касательным напряжениям:

Общий коэффициент запаса прочности по пределу текучести:

Минимально допустимое значение коэффициента запаса:

Т.к.  , то статическая прочность обеспечена.

, то статическая прочность обеспечена.

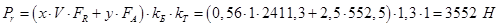

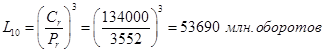

8. Проверка подшипников качения тихоходного вала по динамической грузоподъемности

На подшипник действуют:  – осевая сила, – осевая сила,  – радиальная сила. Частота оборотов – радиальная сила. Частота оборотов  . Требуемый ресурс работы . Требуемый ресурс работы  =5 лет=43800 ч. =5 лет=43800 ч.

Найдём:  – коэффициент безопасности ([20] табл.1); – коэффициент безопасности ([20] табл.1);

– температурный коэффициент; – температурный коэффициент;

– коэффициент вращения (при вращении внутреннего кольца). – коэффициент вращения (при вращении внутреннего кольца).

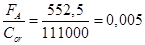

Определяем эквивалентную нагрузку  . По ([20] табл.3) находим коэффициент осевого нагружения . По ([20] табл.3) находим коэффициент осевого нагружения  . .

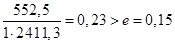

Проверим условие, что  : :  . .

По ([20] табл.3) определяем значение коэффициента радиальной динамической нагрузки  и коэффициента осевой динамической нагрузки и коэффициента осевой динамической нагрузки  . .

Определяем эквивалентную радиальную динамическую нагрузку  . .

Рассчитаем ресурс принятого подшипника:  , ,

, что удовлетворяет требованиям. , что удовлетворяет требованиям.

9. Выбор и расчёт шпоночных соединений

Расчёт шпоночных соединений заключается в проверке условия прочности материала шпонки на смятие.

1. Соединение быстроходного вала с муфтой электродвигателя.  – крутящий момент на валу – крутящий момент на валу

– диаметр вала, – диаметр вала,

– длина шпонки, – длина шпонки,

– ширина шпонки, – ширина шпонки,

– высота шпонки, – высота шпонки,

– глубина паза вала, – глубина паза вала,

– глубина паза ступицы, – глубина паза ступицы,

– допускаемое напряжение на смятие материала шпонки, – допускаемое напряжение на смятие материала шпонки,

– временное сопротивление материала шпонки (предел прочности при растяжении). – временное сопротивление материала шпонки (предел прочности при растяжении).

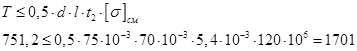

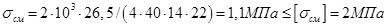

Условие прочности:

, ,

2. Соединение тихоходного вала с червячным колесом.

– крутящий момент на валу – крутящий момент на валу

– диаметр вала, – диаметр вала,

– длина шпонки, – длина шпонки,

– ширина шпонки, – ширина шпонки,

– высота шпонки, – высота шпонки,

– глубина паза вала, – глубина паза вала,

– глубина паза ступицы, – глубина паза ступицы,

– допускаемое напряжение на смятие материала шпонки, – допускаемое напряжение на смятие материала шпонки,

– временное сопротивление материала шпонки (предел прочности при растяжении). – временное сопротивление материала шпонки (предел прочности при растяжении).

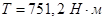

Условие прочности:

, ,

3. Соединение тихоходного вала с муфтой приводного вала.

– крутящий момент на валу – крутящий момент на валу

– диаметр вала, – диаметр вала,

– длина шпонки, – длина шпонки,

– ширина шпонки, – ширина шпонки,

– высота шпонки, – высота шпонки,

– глубина паза вала, – глубина паза вала,

– глубина паза ступицы, – глубина паза ступицы,

– допускаемое напряжение на смятие материала шпонки, – допускаемое напряжение на смятие материала шпонки,

– временное сопротивление материала шпонки (предел прочности при растяжении). – временное сопротивление материала шпонки (предел прочности при растяжении).

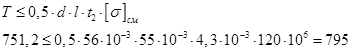

Условие прочности:

, ,

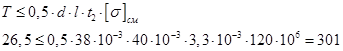

10. Подбор муфты

Муфта комбинированная (упругая и предохранительная) с разрушающимся элементом .

Предохранительная муфта отличается компактностью и высокой точностью срабатывания. Обычно применяется в тех случаях ,когда по роду работы машины перегрузки могут возникнуть лишь случайно .Может работать только при строгой соосности валов .В качестве разрушающегося элемента обычно используют штифты ,выполняемые из стали или из хрупких материалов(серый чугун ,бронза).В момент срабатывания штифт разрушается и предохранительная муфта разъединяет кинематическую цепь .Для удобства эксплуатации муфты в гнезде ставят комплект втулок вместе со штифтом .В этом случае сопряжение втулок с полумуфтами H7/js

6, штифта с втулками H7/k6.Одну из полумуфт устанавливают при посадке Н7/f7,предусматривая по торцам минимальный зазор 0.05…0.10 мм .Чтобы торцы втулок не задевали друг за друга ,следует предусматривать зазор на 0.05…0.10 мм больший ,чем между торцами полумуфт.

Муфта упругая втулочно-пальцевая по ГОСТ 14084–76.

Отличается простотой конструкции и удобством монтажа и демонтажа. Обычно применяется в передачах от электродвигателя с малыми крутящими моментами. Упругими элементами здесь служат гофрированные резиновые втулки. Из-за сравнительно небольшой толщины втулок муфты обладают малой податливостью и применяются в основном для компенсации несоосности валов в небольших пределах ( 3 мм

; 3 мм

;  0.10…0,15 мм; 0.10…0,15 мм;  0,6/100 мм/мм

). 0,6/100 мм/мм

).

Материал полумуфт – чугун СЧ20.

Материал пальцев – сталь 45.

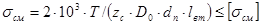

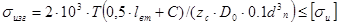

Для проверки прочности рассчитывают пальцы на изгиб, а резину – по напряжениям смятия на поверхности соприкасания втулок с пальцами. При этом полагают, что все пальцы нагружены одинаково, а напряжения смятия распределены равномерно по длине втулки:

где z

– число пальцев,z

= 4

. Рекомендуют принимать  = 1,8...2 МПа. = 1,8...2 МПа.

Тогда

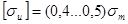

Пальцы муфты изготовляют из стали 45 и рассчитывают на изгиб:

Допускаемые напряжения изгиба  , где , где  - предел текучести материала пальцев, МПа. Зазор между полумуфтами С=6мм - предел текучести материала пальцев, МПа. Зазор между полумуфтами С=6мм

11. Смазка зубчатых зацеплений и подшипников

Картерную смазку применяют при окружной скорости зубчатых колес от 0,3 до 12,5 м/с.

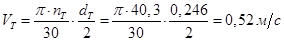

Определим окружную скорость вершин зубьев колеса:  – для тихоходной ступени, – для тихоходной ступени,

где  – частота вращения вала тихоходной ступени, – частота вращения вала тихоходной ступени,

– диаметр окружности вершин колеса тихоходной ступени; – диаметр окружности вершин колеса тихоходной ступени;  – для быстроходной ступени, – для быстроходной ступени,

где  – частота вращения вала быстроходной ступени, – частота вращения вала быстроходной ступени,

– диаметр окружности вершин колеса быстроходной ступени. – диаметр окружности вершин колеса быстроходной ступени.

Рассчитаем предельно допустимый уровень погружения зубчатого колеса быстроходной ступени редуктора в масляную ванну:  , ,

где  – диаметр окружностей вершин зубьев колеса тихоходной ступени. – диаметр окружностей вершин зубьев колеса тихоходной ступени.

Определим необходимый объём масла по формуле:  , ,

где  – высота области заполнения маслом, – высота области заполнения маслом,  и и  – соответственно длина и ширина масляной ванны. – соответственно длина и ширина масляной ванны.

13.4. Выберем марку масла по табл. 11.1 лит. 3 в соответствии с окружной скоростью колеса быстроходной ступени: И-Т-С 320 ТУ 38.101413-78. Его кинематическая вязкость для зубчатых колёс при температуре   . .

Смазывание подшипников происходит тем же маслом за счёт разбрызгивания. При сборке редуктора подшипники необходимо предварительно промаслить.

Список использованной литературы

1. А.В. Буланже, Н.В. Палочкина, Л.Д. Часовников, методические указания по расчёту зубчатых передач редукторов и коробок скоростей по курсу “Детали машин”

2. В.Н. Иванов, В.С. Баринова, “Выбор и расчёты подшипников качения”, методические указания по курсовому проектированию, Москва, 1981 г.

3. П.Ф. Дунаев, О.П. Леликов, “Конструирование узлов и деталей машин”, Москва, “Высшая школа”, 1985 г.

4. Д.Н. Решетов, “Детали машин”, Москва, “Машиностроение”, 1989 г.

5. М.Н. Иванов. Детали машин. М.: «Машиностроение», 1991

6. Атлас конструкций “Детали машин”, Москва, “Машиностроение”, 1980 г.

7. Л.Я. Перель, А.А. Филатов, справочник “Подшипники качения”, Москва, “Машиностроение”, 1992 г.

8. Анурьев В.И. Справочник конструктора-машиностроителя. т. 1-3 М., Машиностроение, 1982.

|