Курсовая работа: Разработка двухступенчатого редуктора

|

Название: Разработка двухступенчатого редуктора Раздел: Промышленность, производство Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||

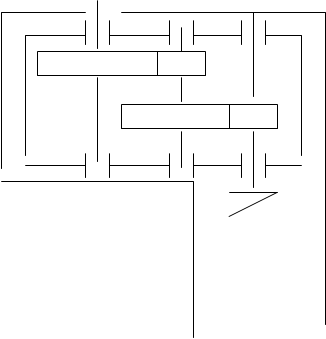

Курсовой проект на тему: «Разработка двухступенчатого редуктора» Введение Курсовой проект по деталям машин является первой самостоятельной конструкторской работой. При её выполнении закрепляются знания по курсу «Детали машин». Развивается умение пользоваться справочной литературой. В соответствии с программой объема курсового проекта являются механические передачи для преобразования вращательного момента, а также цилиндрические и конические передачи. При проектировании редуктора находят практическое применение такие важные сведения из курса, как расчет на контактную прочность, тепловые расчеты, выбор материалов и термообработок, массы, посадок, параметры шероховатостей поверхности и т.д. Целью данного задания является спроектировать передачи из условия равенства диаметров ведомых колес 1-ой и 2-ой передач, спроектировать для выходного вала муфту с винтовыми цилиндрическими пружинами, разработать алгоритм и программу расчета выбора двигателя. Схема привода

График нагрузки

Дано Шаг цепи эскалатора: Р = 101,8 мм. Угол наклона к горизонту α = 30° Производительность W = 500 человек/ч Скорость движения V = 0,5 м/с Длина эскалатора L = 10 м Число зубьев ведущей звездочки Z = 8 Коэффициент сопротивления передвижению C = 0,7 Коэффициент использования суточный Кс = 0,4 Коэффициент использования годовой Кг = 0,4 Кинематический расчет Определение входной мощности

H=sinα·L =

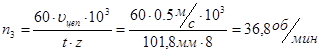

Частота вращения выходного вала

Определяем общее передаточное отношение

Определяем частоту вращения промежуточного вала

Определение мощности

Определение крутящего момента

Выбираем двигатель на 2.2кВт

Расчет прямозубой передачи Выбор материала Шестерня – сталь 40ХН, термообработка, улучшение НВ = 300 Колесо – сталь 40ХН, термообработка, улучшение НВ = 290. Срок службы – Расчет шестерни

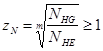

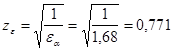

SH = 1.2 – коэффициент запаса прочности при улучшении zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса zV = 1 – коэффициент учитывающий влияние скорости Определяем коэффициент долговечности

Расчет колеса

SH = 1.2 – коэффициент запаса прочности при улучшении zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса zV = 1 – коэффициент учитывающий влияние скорости Определяем коэффициент долговечности

Расчет косозубой передачи Выбор материала Шестерня – HRC=45, сталь 40ХH, HB=430 Колесо – сталь 40Х, НВ = 200. Срок службы – Расчет шестерни

SH = 1.2 – коэффициент запаса прочности при улучшении zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса zV = 1 – коэффициент учитывающий влияние скорости Определяем коэффициент долговечности

Расчет колеса

SH = 1.2 – коэффициент запаса прочности при улучшении zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса zV = 1 – коэффициент учитывающий влияние скорости Определяем коэффициент долговечности

372 МПа < 511 МПа < 639 МПа Расчет размеров прямозубой передачи Кн = 1.4 – коэффициент нагрузки

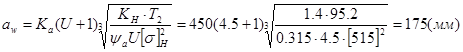

Ка = 450 Межосевое расстояние:

aW принимаем = 160 (мм) из числа стандартных длин Выбираем нормальный модуль

Определяем количество зубьев на шестерне и колесе

Определяем делительный диаметр

Диаметр выступов

Диаметры впадин

Ширина колеса

Окружная скорость

Проверочный расчет Коэффициенты нагрузки

Где

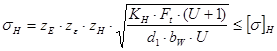

Проверка по контактным напряжениям

Расчет размеров косозубой передачи Кн = 1.3 – коэффициент нагрузки

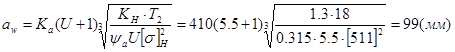

Ка = 410 Межосевое расстояние:

aW принимаем = 100 из числа стандартных длин Выбираем нормальный модуль

Определяем количество зубьев на шестерне и колесе

Принимаем количество зубьев z1 = 30, z2 = 165

Определяем делительный диаметр

Диаметр выступов

Диаметры впадин

Ширина колеса

Окружная скорость

Проверочный расчет Коэффициенты нагрузки

Где

Проверка по контактным напряжениям

Проверка по усталостным напряжениям изгиба Допускаемое напряжение изгиба для косозубой передачи

YR = 1 – коэффициент шероховатости YA = 1

Для шестерни

Для колеса

Допускаемое напряжение изгиба для прямозубой передачи

YR = 1 – коэффициент шероховатости YA = 1

Для шестерни

Для колеса

Рабочие напряжения изгиба для колеса прямозубой передачи

Проверка на контактную статическую прочность

Проверка изгибной статической прочности

Рабочие напряжения изгиба для шестерни прямозубой передачи

Проверка на контактную статическую прочность

Проверка изгибной статической прочности

Рабочие напряжения изгиба для колеса косозубой передачи

Проверка на контактную статическую прочность

Проверка изгибной статической прочности

Рабочие напряжения изгиба для шестерни косозубой передачи

Проверка на контактную статическую прочность

Проверка изгибной статической прочности

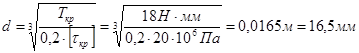

Ориентировочный расчет валов Диаметр вала определим в зависимости от крутящего момента и напряжений вала при кручении Для быстроходного вала:

Выбираем диаметр вала d=22 мм Для промежуточного вала:

Выбираем диаметр вала d=30 мм Для тихоходного вала:

Выбираем диаметр вала d=50 мм Расчет валов Быстроходный вал окружное усилие на шестерне

Осевая сила на шестерне

В плоскости ZoY

В т. С В т. А В т. D В т. D В т. B Промежуточный вал окружное усилие на колесе

Окружное усилие на шестерне

Осевая сила на колесе

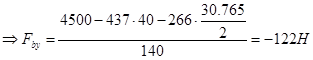

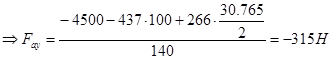

В плоскости ZoY

В плоскости XoY

В т. С В т. А В т. D В т. С Тихоходный вал окружное усилие на шестерне

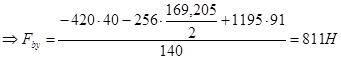

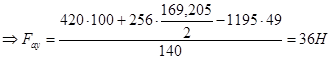

В плоскости ZoY

В плоскости XoY

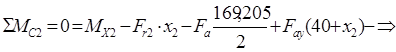

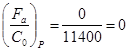

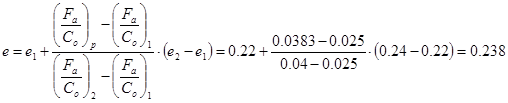

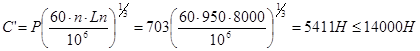

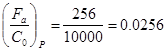

В т. С В т. А В т. D В т. B Расчёт подшипников Быстроходный вал в точке А d=25; D=62; B=17; C=22500; C0 =11400

d=25; D=52; B=15; C=14000; C0 =6950

d=30; D=62; B=16; C=19500; C0 =10000

d=30; D=62; B=16; C=19500; C0 =10000

d=50; D=90; B=20; C=35100; C0 =19800

d=50; D=90; B=20; C=35100; C0 =19800

|

|||||||||||||||||||||||||||||||||||||||||||

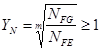

, берем 1

, берем 1

, m =6 – для улучшенных сталей, m = 9 – для закаленных сталей.

, m =6 – для улучшенных сталей, m = 9 – для закаленных сталей. берем

берем

В плоскости XoY

В плоскости XoY

;

;  Быстроходный вал в точке B

Быстроходный вал в точке B ;

;

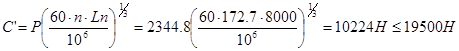

Промежуточный вал в точке А

Промежуточный вал в точке А ;

;

Промежуточный вал в точке В

Промежуточный вал в точке В ;

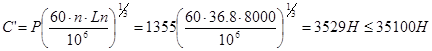

;  Тихоходный вал в точке А

Тихоходный вал в точке А ;

;  Тихоходный вал в точке В

Тихоходный вал в точке В