ОГЛАВЛЕНИЕ

Перечень условных обозначений

1. Сущность процесса струйной гидроабразивной обработки

2. Механизм процесса струйной гидроабразивной обработки

3. Область применения метода струйной гидроабразивной обработки

4. Срок службы суспензии и регенерация абразивного материала

5. Производительность процесса струйной гидроабразивной обработки6. Качество поверхностного слоя после струйной гидроабразивной обработки

7. Схемы и конструкции струйных аппаратов

7.1 классификация и требования к струйным аппаратам

7.2 конструкции струйных аппаратов

7.2.1 струйные аппараты, формирующие струи круглого сечения

7.2.2 струйные аппараты, формирующие плоские струи

8. Закон Бернулли

9. Выводы.

Список литературы

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

ГАО-

гидроабразивная обработка

ГТД-

газотурбинный двигатель

1. СУЩНОСТЬ ПРОЦЕССА СТРУЙНОЙ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ

Обработка поверхностей заготовок точением, фрезерованием, протягиванием и шлифованием характеризуется тем, что режущие элементы металлического или абразивного инструмента в течение всего пронесен удаления металла соприкасаются с обрабатываемыми поверхностями. При этом образуется замкнутая технологическая система, включающая станок, приспособление, инструмент и заготовку, Обработка сопровождается нагревом и вибрацией всех составляющих этой системы и деформацией металла в зоне действия режущей кромки. Обработка лезвийным инструментом требует значительных затрат энергии для удаления припуска металла с обрабатываемой заготовки.

В авиадвигателестроении необходимость обработки сложных фасонных поверхностей привела к созданию новых методов обработки, характеризующихся отсутствием непосредственного механического контакта инструмента с заготовкой. В этих методах в роли инструмента выступает либо электрическое иоле (электрохимическая размерная обработка, электрополирование), либо направлений ударный поток различных материалов (пескоструйная, дробеструйная обработки, обработка шариками и т. д.) на заготовку.

Процессы, использующие эффект удара абразивных частиц об обрабатываемую поверхность заготовки, осуществляются следующими способами:

1) удар производится собственно абразивной частицей (пескоструйная обработка);

2) удар производится абразивно-жидкостной струей (струйная гидроабразивная обработка);

3) воздействие на обрабатываемую поверхность взвешенных абразивных частиц, распыляемых сжатым воздухом (турбоабразивная обработка) или магнитным полем (магнитоабразивная обработка).

Пескоструйная обработка поверхностей заготовок применяется давно и осуществляется либо с использованием пескоструйного аппарата с пневматическим приводом и специальными соплами, либо с помощью пескомета, бросающего песок вращающимися лопатками. Для пескоструйной обработки используется неочищенный песок любого состава и в редких случаях чистый кварцевый песок определенной зернистости. Значительная запыленность, сопровождающая работу пескоструйных аппаратов, ограничила применение данного метода и производстве авиационных двигателей.

Процесс струйной гидроабразивной обработки (ГАО) заключается в направлении струи суспензии, состоящей из воды и частиц абразивных материалов, на обрабатываемую поверхность заготовки. Эта струя подвергается воздействию потока сжатого воздуха, который увеличивает скорость истечения суспензии из сопла. В результате такой обработки образуются чистые матовые поверхности, без направленных рисок, характерных для лезвийной обработки материалом. Действие режущих кромок абразивных частиц на обрабатываемую поверхность непродолжительно и имеет ударный характер.

При высокой скорости струи суспензии этот способ имеет только то общее с пескоструйной обработкой, что в обоих случаях работа по удалению металла производится за счет кинетической энергии абразивной частицы.

Химически активные вещества, добавленные в суспензию, облегчают воздействие абразивных частиц на обрабатываемую поверхность, процесс ускоряется и количество удаляемого металла увеличивается.

Компактность струи суспензии определяет площадь сечения струи при встрече с обрабатываемой поверхностью и при прочих равных условиях является главным фактором, обеспечивающим наибольшее удельное давление струи суспензии на заготовку. Движение струи сопровождается бомбардировкой обрабатываемой поверхности абразивными частицами. Количество ударов абразивных частиц колеблется в зависимости от условий обработки от 2·106

до 25·106

в секунду.

В отличие от процессов резания, после которых на обработанной поверхности остаются риски и микротрещины, струйная гидроабразивная обработка не создаст направленной шероховатости, обеспечивает упрочнение обрабатываемой поверхности, вследствие чего повышается усталостная прочность обработанных деталей.

Все процессы механической обработки металла сопровождаются развитием значительных усилий и выделением в зоне резания больших количеств тепла, вызывающих пластическую деформацию поверхностного слоя. При струйной гидроабразивной обработке температура обрабатываемых деталей не изменяется. Микронагрев вызываемый отделением стружки абразивной частицей, устраняется потоком суспензии, сопровождающим эту абразивную частицу.

Струйную гидроабразивную обработку целесообразно применять для обработки сложных поверхностей: помимо значительного снижения времени обработки этот способ позволяет осуществить механизацию процесса отделочных операций и улучшить условия труда.

2. МЕХАНИЗМ ПРОЦЕССА СТРУЙНОЙ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ

Струйная гидроабразивная обработка представляет собой процесс ударного воздействия на обрабатываемую поверхность высокоскоростной гидроабразивной струи. Характер взаимодействия абразивных частиц, находящихся в струе, с поверхностью определяет выходные параметры процесса производительность и качество обработки. В плане абразивного воздействия струйную гидроабразивную обработку можно рассматривать как процесс эрозии потоком абразивных частиц обрабатываемой поверхности. Для установления физической картины явлений, происходящих при изнашивании пластичного материала потоком абразивных частиц, необходимо первоначально рассмотреть износ, вызываемый ударом одиночной частицы.

Удар частицы о поверхность приводит к возникновению кратера. Исследование кратеров, образующихся при ударах частицы под разными углами атаки, показало, что вытесненный из кратера материал течет в направлении падения частицы с образованием вала до тех нор, пока он не растрескивается из-за значительных быстродействующих накопленных деформаций. При ударах под углом 90° вал располагается вокруг кратера равномерно, при меньших углах атаки вал образуется по бокам кратера и по направлению движения частицы. Характер деформаций и образование вала зависят от формы частицы, ее ориентации при контакте с поверхностью, скорости частицы, угла ее падения, а также от свойств материалов частицы и поверхности. Было обнаружено существование критической скорости частицы, выше которой материал обрабатываемой поверхности вытесняется в вал кратера, а также наличие вокруг кратера, образовавшегося при ударе, зоны высокой плотности дислокаций (обычно толщиной а

несколько микрометров).

При ударе о поверхность угловатой частицы наблюдается процесс микрорезания материала. Микрорезание производится только вершинами абразивных частиц (зерен) и из-за скоротечности и направленности ударного воздействия оно носит очень специфический характер. Результаты такого воздействия зависят от так называемого угла скоса частицы и угла ее падения. При ударах угловатые частицы либо вытесняют больше материала в вал кратера, где он становится уязвимым для дальнейшей эрозии, либо отделяют материал от поверхности (в зависимости от угла скоса частицы при контакте). Удаление материала наблюдается в пределах углов скоса от 0 до 17°. Такие условия удара редки и возможны лишь в одном из шести случаев.

Изнашивание материала одиночной частицей характеризуется деформациями пропахивания и резания. Пропахивание наблюдается при больших отрицательных передних углах резания. При положительных передних углах имеет место процесс резания. При рассмотрении эрозии, вызванной одиночными частицами, необходимо учитывать возможность появления термически локализованной деформации (адиабатический сдвиг) как результата локального нагрева. Так, например, титан оказался чувствительным к локальным термическим эффектам, обусловленным выделением энергии частицы. В результате от пропаханного металла в районе кратера на поверхности образцов из титана откалываются чаще мелкие осколки, чем в случае стальных образцов.

Механизм эрозии пластичных материалов абразивными частицами малых размеров (rр

<100 мкм) имеет специфические особенности. При ударе частиц наблюдаются высокие скорости относительной деформации е, причем е~rр

^(-1) Поэтому, например, для частиц размером 5 мкм и при скоростях 100 м/с величина eдостигает значений порядка 107

с-1

. Реакция материала при таких скоростях частиц мало известна. Таким образом, при ударе одиночной частицы о поверхность происходят следующие процессы: образование кратера, образование вала в направлении движения частицы, микрорезание под разными углами скоса, термическое разупрочнение материала, высокие скорости относительной деформации.

Удаление материала при воздействии на обрабатываемую поверхность потока абразивных частиц происходит в результате взаимодействия нескольких одновременно протекающих процессов, обусловленных отдельным или совместным влиянием компонентов потока этих частиц. При рассмотрении эрозии материала струей абразивных частиц необходимо учитывать: соударения частиц между собой внутри набегающего потока; дробление отдельных частиц; экранирование обрабатываемой поверхности отскакивающими от нее частицами; широкий диапазон углов падения частиц в определенный момент времени; влияние обрабатываемой поверхности на траекторию движения абразивных частиц; подповерхностное повреждение материала вследствие многократных ударов абразивными частицами; адсорбционный эффект понижения прочности обрабатываемого материала на границе раздела обрабатываемой поверхности и потока и т. д.

Тонкости процессов деформации и разрушения материала, протекающих при многократных ударах частиц по обрабатываемой поверхности, все еще. до конца не изучены. На основании отдельных исследований осколков, образовавшихся в результате эрозии пластичных материалов, было сделано предположение, что путем непосредственного срезания материала при ударе о него абразивной частицы перемещается лишь небольшое количество материала. Обширная пластическая деформация вызывается воздействиями пропахивающего типа (образование вала), при этом смещенный материал создаст топографию поверхности, с которой металл может быть удален последующими ударами частиц .

Наблюдается резкое количественное и качественное различие между процессами эрозии в присутствии жидкости и без нес. При удалении материала абразивной струей происходят следующие процессы: разрушение обрабатываемой поверхности в результате высоких контактных напряжений; срезание микростружки с поверхности; образование клиновидных трещин в поверхностном слое обрабатываемой поверхности; гидроудар; контактная усталость; выплавление материала вследствие высокой локальной температуры и т. д. Относительная роль каждого из этих явлений определяется физико-механическими свойствами материала обрабатываемой детали и абразивных частиц, скоростью и углом атаки абразивной струи.

Следует отметить, что до настоящего времени теории струйной гидроабразивной обработки, охватывающей все стороны процесса, еще не существует. Эта теория должна базироваться на основе аэрогидродинамики двухфазных и трехфазных сред, которая еще недостаточно изучена, а также на исследованиях многократных ударов остроконечной абразивной частицы о пластичный материал, к которому принадлежит большая часть металлов и сплавов, применяемых в авиадвигателестроении.

С точки зрения абразивного воздействия струйная ГАО имеет много общего с процессами эрозии материалов абразивными частицами.

Впервые рассмотрение процессов эрозии пластичных материалов было выполнено Финни, использовавшим в качестве модели механизм микромеханической обработки. Он показал, что объем металла, удаляемого массой абразивных частиц, которую несет поток воздуха, расширяющийся в сопле данной формы, равен

где m,

v

0

- масса абразивной частицы и ее скорость при ударе о поверхность м/с; к

отношение вертикальной составляющей силы воздействия частицы на обрабатываемую поверхность к горизонтальной составляющей; d- глубина среза мм; σ1

— предел пластичности обрабатываемого материала МПа; f(а) — функция, характеризующая влияние угла падения частицы на величину съема металла.

При малых углах соударения частиц с поверхностью теория хорошо согласуется с экспериментальными данными; при этом отсутствует износ материала при углах соударения, близких к 90º.

Согласно другой модели процесса эрозии пластичных материалом, полученной на основе теории внедрения и уравнения энергетического баланса, предложенной Шелдоном и Канером

где к

- коэффициент; d,

ρ-

диаметр(мм) и плотность частицы(кг/м3

); v0

-скорость удара частицы м/c; Н

— твердость материала но Виккерсу.

Результаты расчетов, выполненные по этой формуле, отличаются от результатов, полученных но формуле Финни.

При струйной гидроабразивной обработке наличие жидкой фазы значительно изменяет характер протекания процесса взаимодействии абразивных частиц с поверхностью. Струйную ГАО можно рассматривать как эрозионно-коррозионный процесс, причем разрушающее действие жидкости объясняется проявлением эффекта Ребиндера . Отсутствие информации об основных параметрах ударного воздействия гидроабразивной струи на обрабатываемую поверхность, большинство из которых взаимосвязаны и их трудно контролировать и измерить, препятствует созданию математической модели струйной ГAО. С. П. Козыревым сделана попытка теоретически описать процесс удаления металла под действием гидроабразивной струи. Рассматривая работу абразивной частицы при ее динамическом вдавливании в поверхность под прямым углом и силы гидродинамического сопротивления, он получил формулу для определения весового съема металла

где к

— постоянный коэффициент; а

— коэффициент, учитывающий межзерновое пространство;γ1

γ2

— удельный вес абразивного материала и металла соответственно; V

-

объем струи воды, по которому ударяет образец;  — содержание абразивных частиц в воде в процентах к объему; N

— число ударов частиц по образцу; v1

, k

1

-

скорость абразивной частицы и коэффициент восстановления ее скорости; HM

-динамическая твердость металла но Моосу. — содержание абразивных частиц в воде в процентах к объему; N

— число ударов частиц по образцу; v1

, k

1

-

скорость абразивной частицы и коэффициент восстановления ее скорости; HM

-динамическая твердость металла но Моосу.

Результаты расчетов, выполненных по этой формуле, достаточно хорошо совпадают с экспериментальными данными. Однако эта формула не учитывает влияния па массовый съем металла таких параметров, как размеры абразивных частиц, углы атаки частиц, давление воздуха, длина струи и другие.

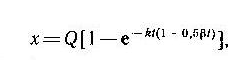

А.Е. Проволоцкий предположил, что характер разрушения поверхности гидроабразивной струей напоминает схему резания внедряющимся клином, а процесс удаления может быть описан согласно следующим дифференциальным уравнением:

Откуда

где х —

текущий линейный съем металла за время t мм;

Q

— общий линейный припуск мм; к

— коэффициент разрушения металла; β— коэффициент убывания абразивной способности определенного объема суспензии.

Последнее уравнение, хотя и согласуется с экспериментальными данными, также не учитывает большинства параметров струйной гидроабразивной обработки.

Рассмотренный выше механизм удаления пластичного материала под воздействием потока абразивных частиц позволяет качественно оценить процесс струйной гидроабразивной обработки деталей и теоретически исследовать его.

3. ОБЛАСТЬ ПРИМЕНЕНИЯ МЕТОДА СТРУЙНОЙ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ

При производстве современных авиационных ГТД наиболее сложными в изготовлении, дорогостоящими и трудоемкими являются лопатки компрессора и турбины. Объясняется это тем, что они изготавливаются из труднообрабатываемых материалов, имеют сложную конструктивную форму, малую жесткость, повышенные требования к точности изготовления, шероховатости и физико-химическому состоянию поверхностного слоя. Лопатки, как правило, определяют ресурс и надежность работы двигателя. В технологических процессах изготовления и ремонта лопаток ГТД для обеспечения заданных показателей состояния поверхностного слоя профиля пера применяют отделочные операции, которые обычно сводятся к слесарно-полировальным операциям. Сложный профиль пера лопаток затрудняет применение традиционных высокопроизводительных методов обработки, и большинство операций но доводке профиля выполняется вручную, что приводит к большой трудоемкости обработки и не обеспечивает стабильности получения заданных параметров поверхностного слоя.

Проблема снижения трудоемкости и повышения качества изготовления и ремонта лопаток ГТД является весьма актуальной и может быть решена путем применения высокопроизводительных методов обработки, основанных на воздействии на поверхность свободных абразивных частиц. Одним из таких методов является струйная гидроабразивная обработка. Повышенный интерес к струйной ГАО объясняется широкими технологическими возможностями этого метода при обработке поверхностей сложного контура, а также его достоинствами, среди которых можно выделить: возможность обработки любого материала независимо от его физико-химических свойств; простоту регулирования степени воздействия на обрабатываемую поверхность; стабильность процесса обработки; высокое качество поверхностного слоя после обработки (отсутствие прижогов, подповерхностных трещин и т. п.); возможность механизации и автоматизации; относительно малую стоимость оборудования и т. д. Анализ технологических процессов изготовления и ремонта лопаток ГТД показывает, что применение струйной гидроабразивной обработки позволяет решить многие проблемы, связанные с обработкой профиля пера и трактовых поверхностей.

Ремонт лопаток газотурбинных двигателей является сложным и трудоемким процессом, представляющим собой последовательность технологических операций, направленных на восстановление утраченных в процессе эксплуатации первоначальных прочностных свойств лопаток. Ремонту могут подвергаться и лопатки, не работавшие на двигателе, если в процессе их изготовления обнаружены устранимые дефекты. Допустимые нормы износа (дефектов) лопаток, подлежащих ремонту, устанавливаются конструкторской документацией на ремонт.

В общем случае дефекты лопаток турбины и компрессора, устраняемые в процессе ремонта, могут быть систематизированы следующим образом: нагар, налет алюминия, графита на трактовых поверхностях пера и бандажных полок; нарушение теплозащитных и антикоррозионных покрытий; дефекты основного материала лопаток в виде потемнения и окисления, а также механические повреждения в виде изъязвлений, забоин, царапин и т. п.

Области возможного применения струйной ГАО при изготовлении и ремонте лопаток компрессора и турбины авиационных двигателей показаны на рис. 1. Кроме обработки лопаток струйная ГАО может успешно применяться при обработке сложных поверхностей таких деталей, как диски турбины и компрессора, зубчатые колеса, крыльчатки и др. Целесообразно струйную ГАО применять и для окончательной обработки канавок режущих инструментов (сверл, зенкеров и др.), полостей матриц и т. п.

4. СРОК СЛУЖБЫ СУСПЕНЗИИ И РЕГЕНЕРАЦИЯ АБРАЗИВНОГО МАТЕРИАЛА

Абразивные частицы в процессе ударного взаимодействия с обрабатываемой поверхностью изнашиваются, их рабочие грани скругляются, что приводит с течением времени к снижению общей абразивной способности. Хотя разрушение абразивных частиц при струйной ГАО протекает в десятки раз медленнее, чем при пескоструйной обработке, что объясняется демпфирующим действием рабочей жидкости, срок службы суспензии имеет определенные пределы. При непрерывной обработке в зависимости от вида абразивного материала, схемы установки струйной ГАО и конфигурации обрабатываемых деталей срок службы суспензии составляет от 40 до 70 часов. Суспензию эксплуатируют до тех нор, пока в отстоявшейся пробе разрушенные абразивные частицы не превысят 10 % общего объема суспензии, в противном случае суспензию заменяют.

Для нормального протекания процесса струйной ГАО суспензия в баке установки должна быть однородной, что обеспечивается постоянным барботированием осевших на дно бака абразивных частиц.

Во избежание возврата в суспензию тех абразивных частиц, которые в результате многократных ударов но обрабатываемой поверхности разрушились и изменили свои размеры, в некоторых установках имеются расширители и эксгаустеры. В расширителях струя, отраженная от обрабатываемой поверхности, теряет скорость, и раздробленные абразивные частицы вместе с воздухом, насыщенным парами рабочей жидкости, отсасываются в фильтр. Периодически фильтр очищают и абразивные частицы сортируют для повторного использовании.

При струнной ГАО абразивные частицы в суспензии должны быть одинаковыми, чтобы устранять следы предшествующей обработки поверхности и создавать новую однородную микрогеометрию поверхности. Только при особых вилах струйной ГАО суспензию составляют из абразивных частиц разной зернистости. Если раздробленные частицы абразивного материала длительное время не удалять из суспензии, то эффективность струйной ГАО снизится.

Устройства для сортировки отработавшего абразивного материала применяют лишь в крупных установках для струйной ГАО или в цехах, где работает несколько установок и где применяются дорогие сорта абразивных материалов.

5. ПРОИЗВОДИТЕЛЬНОСТЬ ПРОЦЕССА СТРУЙНОЙ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ

Одним из основных показателей, характеризующих эффективность любого способа обработки, является его производительность. При струйной ГАО производительность определяется временем, необходимым для удаления припуска заданной величины с обрабатываемой поверхности, или временем, в течение которого достигается требуемое состояние поверхностного слоя. Для количественной оценки производительности струйной ГАО служит величина массового съема материала в единицу времени.

Известно, что на производительность струйной ГАО основное влияние оказывают такие параметры, как время обработки, размер абразивных частиц, концентрация абразивных частиц в суспензии, давление эжектирующего воздуха, угол атаки частиц, длина струи, марка абразивного материала.

Абразивные частицы при столкновении с обрабатываемой поверхностью внедряются в нес и проходят некоторое расстояние, вызывая разрушение материала. В соответствующей литературе при объяснении износа поверхностей абразивными частицами в зависимости от физико-механических свойств абразивного и обрабатываемого материалов, формы абразивных частиц, отношения глубины их внедрения к радиусу скругления вершин зерен, усилия разрушении и т. п. выделяются три вида износа материала :

1) упругое внедрение:

в этом случае h/r<0,01 (где h — глубина внедрения мм, r- радиус скругления вершин зерен мм) и разрушение материала происходит в результате фрикционно-контактной усталости, близкой но природе к обычной усталости материалов;

2) полидеформационное разрушение (пластический контакт):

h

/

r

=

=0,01...0,5;

3) микрорезание

(хрупкое и вязкое разрушение): этот вид разрушения наблюдается при больших углах резания и отношениях h/r >0,5. Так как абразивные частицы имеют неправильную форму и в момент удара могут быть как угодно ориентированы в пространстве, деформационные процессы, происходящие в зоне контакта, не будут постоянными даже при постоянстве таких параметров, как угол атаки, скорость и масса абразивных частиц.

Обычно макрорельеф абразивной частицы представляет собой совокупность выступов (вершин) и впадин, причем радиус скругления вершин и угол при вершинах зависят от размеров частицы. Исследования отпечатков, оставленных на поверхности частицами, показали, что при малых скоростях движения частиц деформирование материала производится в основном вершинами зерен. С увеличением скорости движения размеры лунок определяются характерным размером (диаметром) частицы.

Движение частицы по поверхности сопровождается изменением условного переднего угла от 90 (начало внедрения) до 0 (начало внедрения) до 0 (внедрение на глубину, равную радиусу), причем этот угол отрицателен. Так как деформирующая часть абразивной частицы является сферической поверхностью, то можно считать, что в момент удара условные передний и задний углы, а также угол резания не будут зависеть от угла наклона оси симметрии частицы относительно поверхности. (внедрение на глубину, равную радиусу), причем этот угол отрицателен. Так как деформирующая часть абразивной частицы является сферической поверхностью, то можно считать, что в момент удара условные передний и задний углы, а также угол резания не будут зависеть от угла наклона оси симметрии частицы относительно поверхности.

Внедрение абразивной частицы в обрабатываемую поверхность под острым углом сопровождается возникновением крутящего момента вокруг центра тяжести частицы. При этом энергия вращения частицы при ударе составляет менее 1 % энергии ее поступательного движении. Поэтому при расчетах энергии, потерянной частицей при ударе, ее вращением можно пренебречь.

При внедрении частицы происходит в общем случае упруго-пластическое деформирование обрабатываемой поверхности, причем общая глубина внедрения будет равна сумме упругой и пластической составляющих деформаций. На начальном этапе внедрения происходит упругое деформирование. Очаг пластической деформации зарождается при достижении максимальными напряжениями в центре площадки контакта (согласно теории Герца) критического значения. Расчеты показывают, что для большинства металлов и сплавов, применяемых в авиадвигателестроении, величина упругого внедрения на несколько порядков меньше радиуса скругления вершин абразивной частицы. Поэтому, пренебрегая упругой деформацией, можно считать, что обрабатываемая поверхность представляет собой пластическое полупространство. Для анализа взаимодействия абразивной частицы с поверхностью примем следующие допущения:

1 ) абразивная частица считается абсолютно жесткой; в момент удара частица не разрушается;

2) частица представляет собой шар с радиусом R;

3) масса обрабатываемой заготовки по сравнению с массой частицы бесконечно велика; волновыми процессами при ударе пренебрегаем;

4) учитываем только скольжение частицы но поверхности; вращением и возможным перекатыванием частицы при ударе пренебрегаем;

5) обрабатываемая поверхность представляет собой пластическое полупространство.

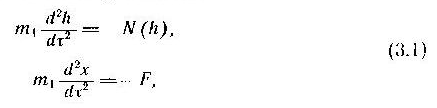

Косой удар жесткой абразивной частицы по пластическому полупространству описывается системой уравнений:

где m1- масса частицы; h -

глубина внедрения мм;τ—время с; N

— нормальное усилие Н; F

касательное усилие Н.

Контактное взаимодействие и относительное движение соударяющихся тел в значительной степени определяются характером их поверхностей. Интегральной оценкой затрат энергии, связанных с касательиым перемещением частицы, может быть коэффициент трения. Считая, что касательное усилие обусловлено только трением (

F

=

f

(

N

))

и силы трения не влияют на распределения давления на площади контакта, систему (3.1) можно записать в виде

В начальный момент времени

Тогда

откуда дли траектории движения частицы получим

где Со- скорость частицы в начальный момент удара; а

— угол атаки рад.

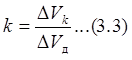

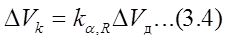

Для определения массового съема материала воспользуемся правилом: при установившемся гидроабразивном износе отношение среднего объема (массы) удаленного при ударе одиночной частицы материала к среднему объему (массе) пластически выдавленного материала (ΔVд

) есть величина постоянная

Коэффициент к,

характеризующий связь между деформацией и износом, не зависит от времени обработки, скорости абразивных частиц и их концентрации в суспензии, а определяется только пластическими свойствами обрабатываемого материала и условиями деформирования (размерами абразивных частиц). Соотношение (3.3) получено при исследовании гидроабразивного износа частицами, внедряющимися в поверхность под углом 90°. Характер деформационных повреждений поверхности при косом ударе абразивной частицы зависит от ее угла атаки, поэтому коэффициент к

будет являться функцией a и R

.

Выражение (3.3) запишем в виде

где Kα

,

R

функция угла атаки и радиуса частицы.

Средний объем пластически выдавленного материала можно определить, если предположить, что он равен объему лунки, образовавшейся на обрабатываемой поверхности в результате удара абразивной частицы. Для определения объема лунки рассмотрим взаимодействие абразивной частицы с поверхностью. В общем случае удар абразивной частицы может быть разделен на два этапа: этап внедрения и этап вытеснения. Этап внедрения начинается в момент касания частицы с поверхностью и заканчивается, когда нормальная составляющая скорости частицы становится рамной нулю (dh/dτ = 0).

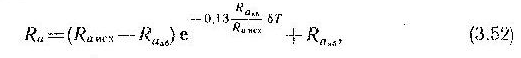

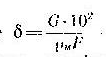

При струйной ГАО различных материалов характер зависимостей массового съема от технологических параметров не изменяется. Это позволяет значительно сократить объем экспериментальных исследований, используя для для определения массового съема металла зависимости, полученные для какого-либо конкретного материала. Для исследования группы титановых и жаропрочных сплавов может быть использована формула:

Где G-массовый съем для требуемого материала, мм, Km-коэффициент массового съема, зависящий от марки обрабатываемого материала Gt-массовый съем металла при обработке титановых сплавов, мм.

Зависимость массового съема металла от угла атаки носит переменный характер (см. рис. 3.14). С увеличением α

от 15 до 45º съем металла возрастает, достигая максимума при а = 45", затем наблюдается снижение съема, а в диапазоне 75—90 º массовый съем изменяется не более, чем на 5...7 %. Такая зависимость сохраняется при работе с абразивными материалами разной зернистости. При увеличении угла атаки от 40 до 50° съем металла изменяется на 5...10% (при ра

—

0,4 МПа). Уменьшение размеров абразивных частиц и давления воздуха на входе и активное сопло приводит к некоторому расширению зоны максимального съема (до 35-55°), что имеет существенное значение при обработке криволинейных поверхностей.

6. КАЧЕСТВО ПОВЕРХНОСТНОГО СЛОЯ ПОСЛЕ СТРУЙНОЙ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ

Состояние поверх костного слоя после механических и физико-механических методов обработки характеризуется в основном параметрами шероховатости, остаточными напряжениями и наклепом (глубиной и степенью упрочнения). Поверхностный слой после струйной ГАО характеризуется такими же параметрами ,

Шероховатость поверхности после струйной ГАО главным образом зависит от исходной шероховатости; скорости, угла атаки и размера абразивных частиц; времени обработки. При этом рассматриваются две стадии формирования микрорельефа. На первой происходит пластическое деформирование и разрушение наиболее выступающих неровностей с одновременной упругой деформацией поверхности, подвергнутой действию гидроабразивной струи. Затем на всем обрабатываемом участке происходит пластическая деформация и интенсивный съем основного металла с формированием однородной по всем направлениям микрогеометрии. Микрорельеф поверхности представляет собой совокупность следов (лунок), оставляемых на поверхности частицами абразива, причем расположение лунок носит случайный характер. Формирование микрорельефа происходит и течение вполне определенного времени, а затем процесс обработки стабилизируется и шероховатость поверхности не изменяется .

При формировании шероховатости возможны три случая:

1) в процессе обработки исходная шероховатость поверхности увеличивается;

2) формируется новый микрорельеф без изменения значения исходной шероховатости;

3) шероховатость поверхности в процессе обработки уменьшается. Возникновение того или иного случая, а также время, необходимое

для формирования нового микрорельефа, будут зависеть от высоты неровностей исходной поверхности, размеров лунок, оставляемых абразивными частицами, и количества частиц, контактирующих с обрабатываемой поверхностью. Таким образом, реальные технологические особенности процесса формирования микрорельефа позволяют дискретизировать его в виде последовательности единичных актов контактного взаимодействия на элементарном участке обрабатываемой поверхности. Такой подход дает возможность определять параметры шероховатости после струйной ГАО на основе имитационного моделирования процесса формирования микрорельефа обрабатываемой поверхности.

При моделировании необходимо учитывать микрорельеф исходной поверхности, параметры потока абразивных частиц, контактное взаимодействие частиц с поверхностью и микрорельеф поверхности после ее обработки. Основой математической модели является модель единичного акта контактною взаимодействия абразивной частицы с поверхностью. Рассмотрим этапы построения математической модели. Перед началом моделирования должны быть заданы параметры шероховатости исходной поверхности. В рамках предлагаемой модели исходное состояние микрорельефа поверхности характеризуется максимальной высотой неровностей профиля Rmax

и средним арифметическим отклонением профиля R„.

Микрорельеф обрабатываемой поверхности представим в виде изотропной функции Z=

f

(х, у).

Контактное взаимодействие абразивных частиц будем рассматривать на элементарном участке, размеры которого выбираются с учетом формы, размеров и точности изготовления обрабатываемой поверхности. В большинстве случаев элементарный участок может быть представлен в виде квадратной площадки с размером стороны, равным базовой длине при исследовании шероховатости. Пред положение об изотропности функции Zпозволяет существенно упростить моделирование процесса обработки за счет перехода от пространственного моделирования к моделированию на профиле. Определение формы поверхности и вычисление параметров шероховатости производятся по некоторому сечению, взятому в пределах элементарного участка, причем характеристики шероховатости не будут зависеть от выбора сечения. Пространственное распределение функции Z может быть получено по проекции профиля сечения.

Имитационное моделирование проводится с использованием ЭВМ. Это накладывает определенные ограничения на представление профили поверхности, связанные с дискретностью записи информации в память ЭВМ. Поэтому профиль обрабатываемой поверхности представляется в виде массива чисел M(i), i

принадлежит

(l, N0

),

где M{i)

высота профиля относительно средней линии; i

— номер точки профиля; N0

— число точек профиля.

Поток абразивных частиц и элементарный акт контактного взаимодействия частицы с поверхностью описываются в рамках допущений, принятых в подразд. 3.1. Количество абразивных частиц, взаимодействующих с обрабатываемой поверхностью на элементарном участке, зависит от массового расхода суспензии через струйный аппарат, концентратами абразивного материала в суспензии, времени обработки и отношения площади элементарного участка к площади, охватываемой гидроабразивной струей в единицу времени. Общее количество q

абразивных частиц, контактирующих, с поверхностью на площади, охватываемой гидроабразивной струей, определяется формулой (3.15); тогда число единичных актов контактного взаимодействия на элементарном участке в единицу времени будет

где  ,

площадь элементарного участка; Fc

— площадь, охватываемая гидроабразивной струей в единицу времени. ,

площадь элементарного участка; Fc

— площадь, охватываемая гидроабразивной струей в единицу времени.

Контакт абразивной частицы с поверхностью происходит в случайной точке элементарного участка. Для упрощения модели будем считать, что единичный акт контактного взаимодействия происходит в случайной точке профиля M (i),

причем в этой точке частица достигает максимальной глубины внедрения. Кроме того, при формировании нового профиля поверхности не будем учитывать перераспределение по профилю материала, вытесненного из лунки в момент удара.

Каждый еденичный акт контактного взаимодействия вызывает определенные изменения о обрабатываемой поверхности. Происходит деформация выступов профиля, удаление материала из лунки, в окрестности точки контакта формируется новый микрорельеф поверхности, изменяется положение средней линии профиля. на рис. 3.15 показана схема единичного контакта взаимодействия абразивной частицы с обрабатываемой поверхностью. В случайной точке j частица достигает максимальной глубины внедрения. Высота профиля микрорельефа относительно средней линии в точках, где произошла деформация, определяется по следующей формуле:

где Мi-=j — исходная высота профиля в точке j; hmax

— максимальная глубина внедрения, мм; δ— интервал дискретизации профиля; n = 1, £, £ — число интервалов δ , укладывающихся в размеры радиуса частицы R.

Моделирование процесса обработки в виде последовательности единичных актов взаимодействия не точно отражает реальный процесс, при котором с поверхностью одновременно контактирует большое число абразивных частиц. Однако реальный процесс происходит в течение вполне определенного промежутка времени, и число взаимодействующих с поверхностью абразивных частиц известно. Поэтому при осуществлении моделирования по известному числу взаимодействий конечный результат с достаточной степенью точности соответствует реальному процессу. Для описания нового профиля поверхности, полученного в результате, моделирования, производится корректировка положения средней линии профиля но следующей формуле:

где Δh - изменение положения средней линии, мм; M

’

j

—

высота нового профиля относительно средней линии исходного профиля, мм.

Высота нового профиля относительно его средней линии определяется по следующей формуле:

Предлагаемая математическая модель формирования микрорельефа поверхностного слоя является универсальной и позволяет осуществлять имитационное моделирование для различных характеристик шероховатости исходной поверхности в широком диапазоне изменения технологических параметров струйной ГАО. На рис. 3.16 приведена схема алгоритма моделирования формирования микрорельефа поверхности при струйной ГАО.

Исходными данными для проведения процесса моделирования являются: характеристики обрабатываемого материала плотность ρа

, предел текучести σт

; характеристики исходной шероховатости поверхности — R

а

,

R

мах

, базовая длина характеристики абразивного материала — плотность частиц ρаб

, насыпная плотность ρаб,Н

, средний радиус частик R

;

характеристики гидроабразивной струи - плотность жидкой фазы ρж

, концентрация абразивных частиц в суспензии К,

массовый расход суспензии mc

; скорость абразивных частиц Са;

угол атаки а;

площадь, охватываемая гидроабразивной струей за одну секунду 1'с

,

число отрезков дискретизации базовой длины профиля л; время обработки Т.

Моделирование начинается с создания исходного профиля обрабатываемой поверхности, дли чего формируется массив M

(

i

)

случайных чисел, равномерно распределенных в интервале от -5Rmax

доRmax

. Среднее арифметическое отклонение формируемого массива должно быть равно исходному значению R

max

Далее по формулам (3.15), (3.25). (3.26) определяют максимальную глубину внедрения абразивной частицы и число единичных актов взаимодействия на элементарном участке обрабатываемой поверхности.

Цикл моделирования начинается с выработки случайной точки па профиле, в которой происходит контакт абразивной частицы с поверхностью. По формуле (3.47) определяется высота профиля микрорельефа относительно его исходной средней линии в точках, где произошла деформация. После каждого цикла моделирования по формулам (3.48). (3.49) производится корректировка положении средней линии, определение высоты нового профиля и проверка на окончание процесса моделирования назавершающем этапе моделирования определяют параметры шероховатости поверхности, сформированной в результате моделирования. Разработанная математическая модель позволяет определять пять параметров шероховатости: Ra , Rmax, Rz , Sm , S. Для осуществления процесса моделирования был разработан программный комплекс для ЭВМ.

На рис. 3.17,.... 3.19 приведены зависимости шероховатости обработанной поверхности от скорости, размеров и угла атаки абразивных частиц, полученные в результате моделирования обработки титанового сплава ВТ9. С увеличением Ca

и R

шероховатость поверхности возрастает по линейной зависимости. Максимальное значение шероховатости соответствует углу атаки а

=90°. Результаты моделирования формирования микрорельефа поверхностного слоя при струйной ГАО хорошо согласуются с экспериментальными данными

Для подтверждения теоретических зависимостей были проведены экспериментальные исследования формировании микрорельефа поверхностного слоя при струйной ГАО. которые осуществлялись в два этапа. На первом этапе определялась шероховатость поверхности, соответствующая зернистости абразивного материала при данных условиях обработки. Для получения эмпирических зависимостей шероховатости поверхности от параметров обработки исследовании проводились на тех же образцах, которые использовались при определении производительности струйной ГАО и были обработаны в соответствии с методикой центрального композиционного ротатабельного планирования второго порядка. В качестве параметра оптимизации в данном случае было выбрано среднее арифметическое отклонение профиля от средней линии. Исходная шероховатость поверхности образцов Ramax равная 0,15... 0,2 мкм, была заведомо меньше шероховатости, которую можно было получить при любых сочетаниях параметров обработки, т. с. не оказывала влияния на формирование микрорельефа поверхности.

На втором этапе было исследовано влияние исходной шероховатости на состояние поверхности после струйной ГАО. При этом был реализован случай, когда обработка происходит с уменьшением исходной шероховатости. Эксперименты были проведены на образцах из ВТ9, ЭИ961, ЖС6Ф, которые в зависимости от исходной шероховатости были разделены на следующие группы: Ra исх=0,15...0,2 мкм, Ra исх= 0,3...0.4 мкм; Ra исх = 0,5...0,6 мкм;

Ra исх =0.7...0,8 мкм; Ra исх = 0,9.1,0 мкм;

Ra исх=

I.I...1.25 мкм; Ra исх= 1,4.-l.6

мкм; 1.8...2,0 мкм;

Ra исх= 2,2...2,5 мкм; Ra исх =2,7...3,0 мкм. Заданные значения шероховатости поверхности образцов были получены шлифованием с последующей ручной доводкой (если это было необходимо) на чугунных плитах абразивами различной зернистости. В процессе исследований были проведены серии однофакторных экспериментов с целью получения зависимостей шероховатости поверхности от времени обработки при различной исходной шероховатости, а также для определения минимального времени, необходимого для достижения шероховатости, соответствующей данной зернистости абразивного материала. Параметры обработки принимались следующими: абразивный материал электрокорунд 24А зернистости М20; М40; М6З; 8; 10; К=20%; pn

*= = 0,1...0,5 МПа; L=50... 150 мм; α= 15...900

; T=0...300 с. Интенсивность формирования микрорельефа поверхности при струйной ГАО зависит от количества абразивных частиц, воздействующих на единицу обрабатываемой площади в единицу времени. При прочих равных условиях увеличение площади будет приводить к увеличению времени, необходимого для достижения заданного значения шероховатости. Поэтому для сопоставимости результатов во всех экспериментах площадь обрабатываемой поверхности была постоянной (3000 мм2

)при любых сочетаниях варьированных параметров обработки.

В результате экспериментальных исследований получены эмпирические формулы для расчета шероховатостей поверхности, которые имеют следующий вид:

:

Исследования показали, что зависимость шероховатости обработанной поверхности от размеров абразивных частиц является линейной (рис. 3.20). С увеличением зернистости абразивного материала высота микронеровностей резко возрастает, так как увеличиваются размеры лунок, оставляемых на обрабатываемой поверхности абразивными частицами. Подтверждением этому служат профилограммы поверхностей, обработанных абразивными материалами различной зернистости (рис. 3.21). Для каждого размера абразивных частиц существует максимально достижимое (при данных условиях обработки) значение шероховатости поверхности. Значения шероховатости поверхности, которые могут быть получены в результате обработки абразивными мате риалами различной зернистости, приведены в табл. 3.2.

На рис.3.22 представлены графики зависимости шероховатости от давления воздуха на входе в активное сопло. С увеличением р* от 0,1 до 0,5 МПа значения Rас увеличиваются примерно на 30...60 % независимо от зернистости абразива, причем в этом диапазоне давлений зависимости Rа от р* носят линейный характер. С увеличением расстояния от среза смесительного сопла до обрабатываемой поверхности в интервале 50...150 мм шероховатость уменьшается примерно на 40...45 % (рис. 3.23), что объясняется снижением скорости движения абразивных частиц. Зависимость шероховатости поверхности от угла атаки а носит ступенчатый характер. С увеличением а от 15 до 45° шероховатость поверхности увеличивается, а затем не изменяется (рис. 3.24). С увеличением о от 15 до 45° глубина внедрения hmax

увеличивается более чем в 3,5 раза. В интервале а = 45...90° изменение hmax

не превышает 30%, при этом размеры площадки контакта абразивной частицы с поверхностью увеличиваются всего на 15 %. Поэтому при изменении aот 45 до 90° шероховатость поверхности практически не изменяется. Проведенные эксперименты доказали, что нет существенных различий в значениях шероховатости, полученных при обработке образцов из материалов ВТ9, ВТ20, ЖС6Ф, Э437Б, Э961 (разброс значений шероховатости не более 5%),

что по-видимому, объясняется близкими значениями глубин внедрения абразивных частиц.

На рис. 3.20, 3-22...3.24 штриховыми линиями показаны графики, подученные в результате математического моделирования процесса формирования микрорельефа обрабатываемой поверхности. Теоретические и экспериментальные зависимости хорошо согласуются между собой, разброс значений не превышает 17...22 %, что является вполне удовлетворительным для такого сложного процесса обработки.

При струйной ГАО формирование микрорельефа происходит за счет удаления материала с обрабатываемой поверхности. Чем интенсивнее съем материала, тем меньше время, необходимое для достижения значения шероховатости, соответствующего данным условиям обработки. В общем случае время, необходимое для получения заданной шероховатости поверхности, зависит от параметров обработки, исходной шероховатости {Rа

ma

х) и площади обрабатываемой поверхности.

Эксперименты показали, что если в процессе струйной ГАО шероховатость поверхности увеличивается, то, независимо от значения Ra исх формирование нового микрорельефа происходит в течение первых 50... 70 с, а затем шероховатость не изменяется (рис, 3.25). Полученное в данном случае значение шероховатости соответствует зернистости абразивного материала. Если в процессе обработки исходная шероховатость поверхности уменьшается, то время, которое необходимо для получения шероховатости, соответствующей зернистости абразивного материала при данных условиях обработки, будет зависеть от соотношении между Ra исхи Ra аб.С увеличением исходной шероховатости необходимое время обработки увеличивается (рис. 3.26). Экспериментальные исследования показали, что получение значений шероховатости, равных Ra аб возможно, если Ra исх не превышает Ra аб более чем в 3,5...4 раза. В противном случае уменьшение шероховатости происходит до некоторого значения после чего микрорельеф обрабатываемой поверхности копируется.

Одна и та же шероховатость поверхности может быть получена при различных сочетаниях технологических параметров. Например, обработка абразивным материалом зернистости М40 при pв*=0,4 МПа, а=45° дает значение Ra=0,68...0,7 мкм, такая же шероховатость получается при зернистости М50, рв

*=0,25 МПа, а=45° и М63, рв

*=0,2 МПа, а=32°. Время обработки для каждого из трех случаев различно (рис. 3.27). Мини-

мальное время получается при технологических параметрах, обеспечивающих максимальный съем металла — М40, рв*=0,4 МПа, а=45°.

С достаточной степенью точности зависимость шероховатости обрабатываемой поверхности от времени струйной ГАО при различных значениях исходной шероховатости может быть описана следующей эмпирической формулой:

Где  линейный съем материала с обрабатываемой поверхности, G- массовый съем материала, г/с: F — площадь обрабатываемой поверхности, мм2

; рм

— плотность обрабатываемого материала, г/см3

; Т - время обработки, с. линейный съем материала с обрабатываемой поверхности, G- массовый съем материала, г/с: F — площадь обрабатываемой поверхности, мм2

; рм

— плотность обрабатываемого материала, г/см3

; Т - время обработки, с.

Полученные экспериментально зависимости (3.50), (3.51), (3.52) шероховатости поверхности от основных технологических параметров обработки позволяют прогнозировать результаты струйной ГАО, а также решать задачу выбора технологических параметров, обеспечивающих максимальную производительность обработки при заданной шероховатости.

Напряженное состояние поверхностного слоя при струйной ГАО прежде всего зависит от размеров (массы), скорости (определяется давлением воздуха на входе в активное сопло) и угла атаки абразивных частиц Для выяснения степени влияния каждого из этих параметров на остаточные напряжения и наклеп были проведены эксперименты на образцах из ВТ9, ЭИ961 и ЖС6Ф при следующих технологических параметрах струйной ГАО: абразивный материал — электрокорунд 24А зернистости 10, М63. М40, М20; К=20 %; po*=0,1...0.4 МПа; а=15...90"; L=100 мм: T=4 мин. Исследования остаточных напряжений проводились на образцах с размерами 3,8X10X100 мм, для определения наклепа использовались образцы с размерами 3.8Х 10X30 мм. Для снятия начальных макро-напряжений и наклепа все образцы подвергались вакуумному отжигу. Поcледовательность выполнения работ при подготовке и проведении струнной ГАО была такой же, как и при исследовании производительности обработки.

Остаточные напряжения определялись путем измерения деформации образца при непрерывном травлении с последующим расчетом по фор муле И. П. Давиденкова ,

Глубина и степень наклепа после струйной ГАО определялись путем измерении микротвердости поверхности косых срезов образцов на приборе ПМТ-3 при нагрузках 0,245...0,98 Н. Косые срезы были получены притиркой образцов абразивными пастами на специальном приспособлении, угол среза равен 1°.

При струйной ГАО абразивные частицы взаимодействуют с обрабатываемой поверхностью в среде жидкости, которая, обтекая абразивные частицы, проникает непосредственно в зону контакта. Температурные структурные изменения материала в поверхностном слое при таких условиях происходить не могут. Поэтому возникновение остаточных напряжений обусловлено деформационными процессами, происходящими при многократных ударных воздействиях абразивных частиц на обрабатываемую поверхность. Характер деформирования поверхности абразивными частицами зависит прежде всего от их скорости, массы (размеров) и угла атаки.

В результате экспериментальных исследований было установлено, что при любых сочетаниях варьируемых технологических параметров в поверхностном слое формируются остаточные напряжении сжатия без подслойного максимума. Общая глубина распространения остаточных напряжений не превышает 50...60 мкм. На рис. 3.28 приведены эпюры остаточных напряжений, полученные при обработке образцов абразивными материалами различной зернистости. С увеличением размеров абразивных частиц величина и глубина залегании напряжений увеличиваются. Максимум напряжений находится на поверхности, причем наблюдается резкое снижение этих напряжений в слое толщиной 5... 15 мкм. Характер распространения остаточных напряжений при обработке различных материалов не изменяется. В то же время уровень напряжении у титанового сплава ВТО несколько ниже, чем у сплавов ЖС6Ф и ЭИ961.

С увеличением давления воздуха на входе в активное сопло величина и глубина залегания остаточных напряжений увеличиваются (рис. 3.29) независимо от обрабатываемого материала и зернистости абразивного материала.

На рис 3.30 приведены эпюры остаточных напряжений при обработке на различных углах атаки. Максимальный уровень напряжений имеет место при а=90и

; Это объясняется тем, что па углах, близких к 90º, практически вся энергия абразивных частиц расходуется на удар с поверхность. С уменьшением а

нормальная составляющая скорости движения уменьшается, что приводит к снижению величины и глубины за легация напряжений, причем наиболее сильное снижение происходит к диапазоне изменения угла атаки от 90º до 60...70° (примерно в 1,7. .2,0 раза).

Определение глубины и степени наклепа проводилось на образцах, прошедших обработку при тех же технологических параметрах, что и образцы для исследования остаточных напряжений. Результаты измерения

микротвердости на поверхности косых срезов показали, что при обработке абразивными материалами зернистости М63 и менее микротвердость но глубине поверхностного слоя практически не изменяется (рис. 3.31). При использовании абразивных материалов зернистости 10 увеличивается микротвердость на 4...6 % только при рв*=0,4 МПа и а=

90", причем глубина упрочненного слоя не превышает 5...7 мкм.

Наличие значительных остаточных напряжений сжатия при малой степени деформационного упрочнения обуславливает повышенную стойкость поверхностного слоя деталей кобразованию микротрещин в условиях повышенных температур и знакопеременных нагрузок.

7. СХЕМЫ

И

КОНСТРУКЦИИ СТРУЙНЫХ АППАРАТОВ

7.1 КЛАССИФИКАЦИЯ ИТРЕБОВАНИЯ К СТРУЙНЫМ АППАРАТАМ

Производительность и качество струйной ГАО зависят от энергетических возможностей гидроабразивной струи, формируемой струйным аппаратом. Основными требованиями, предъявляемыми к струйным аппаратам, являются: обеспечение максимальной скорости струи при минимальном расходе энергоносителя и максимальном расходе гидроабразивной суспензии; обеспечение равномерного распределения абразивных частиц по сечению струи. Первое требование определяет производительность, а второе - качество обработки.

Число возможных схем, а также разработанных конструкций струйных аппаратов достаточно велико. Па рис, 4.1 приведена классификация струйных аппаратов, разработанная в результате анализа опубликованных работ. В настоящее время при струйной ГАО наибольшее применение находят аппараты с принудительной насосной подачей суспензии в камеру смешения и последующим ее разгоном сжатым воздухом. Такие аппараты стабильно работают в широком диапазоне изменения давления воздуха и расхода суспензии, обеспечивая достаточно высокую производительность и качество обработки. Совершенствование струйных аппаратов ведется по нескольким направлениям: увеличение скорости гидроабразивной струи; формирование струй различной формы; уменьшение износа сопел. Эффективность работы струйного аппарата определяется его геометрическими параметрами, основными из которых являются: размеры иотношение площадей активною и смесительного сопел; расстояние между активным и смесительным соплами; длина сопел; угол сходимости смесительного сопла; размеры камеры смешения ит. д.

Скорость истечения гидроабразивной струи зависит от размеров и от. ношения площадей проходных сечений сопел По данным Ш. М. Билика максимальная производительность обработки наблюдается при диаметра, активного и смесительного сопел, равных 8 мм для абразивных материи лов зернистости 12...60 и 10 мм для М40 и меньше.

Разгон гидроабразивной суспензии осуществляется в смесительном сопле струйного аппарата. Длина сопла должна выбираться таким образом, чтобы обеспечить минимальные потери энергии при разгоне, равномерное поле скоростей па выходе из сопла и заданный угол распыла струи. В литературе рекомендуется выбирать длину смесительного сопла из соотношения lс

=(6...10)dc

где dc

— диаметр сопла, мм. В cмесительных соплах струйных аппаратов для струйной ГАО происходит движение трехфазной смеси, поэтому это соотношение, полученное для одно- и двухфазных потоков, требует экспериментальной проверки. Практически во всех конструкциях струйных аппаратов предусмотрено регулирование расстояния между выходным торцем активною сопла и входным торцем смесительного сопла, что объясняется отсутствием надежных рекомендаций по выбору этого параметра.

Производительность икачество струйной ГАОмогут быть повышены за счет применения струйных аппаратов, формирующих плоскую гидроабразивную струю. Щелевые смесительные сопла, применяемые в этих аппаратах, обеспечивают но сравнению с круглыми более равномерный съем материала и наиболее эффективны при обработке сложнопрофильных поверхностей.

Внутренняя поверхность смесительного сопла при работе струйного аппарата подвергается интенсивному абразивному воздействию. Поэтому материалы, из которых изготавливаются сопла, должны иметь повышенную износостойкость. В настоящее время для изготовления сопел струйных аппаратов широко используются твердые сплавы и металлокерамика. Стойкость таких сопел составляет около 100 часов. В несколько раз большую стойкость имеют сопла из карбида вольфрама и карбида бора, однако их стоимость весьма высока. Уменьшить стоимость сопел можно за счет применения для ихизготовления обычных конструкционных материалов с последующим нанесением на внутреннюю поверхность защитного износостойкого покрытия.

Технология изготовления сопел струйного аппарата должна обеспечивать минимальную шероховатость внутренней поверхности и правильную геометрическую форму проходных сечений. При сборке струйного аппарата должна быть обеспечена соосность активного и смесительного сопел, что позволяет уменьшить потери энергии при разгоне суспензии и повысить стойкость сопел за счет исключения одностороннего износа.

7.2 КОНСТРУКЦИИ СТРУЙНЫХ АППАРАТОВ

7.2.1 Струйные аппараты, формирующие струи круглого сечения

В настоящее время разработано и используется на производстве достаточно большое количество струнных аппаратов, формирующих гидроабразивную струю круглого сечения. Ниже рассмотрены наиболее часто применяемые конструкции.

На рис. 4.25 представлена конструкция струйного аппарата, позволяющая изменять его геометрические параметры. На корпус 4,

представляющий собой втулку с наружной резьбой, навертываются передний ,

3

и задний 7 корпусы. На переднем корпусе 3гайкой 2

крепится смесительное сопло 1. В задний корпус 7 ввернута трубка 6, на конец которой навертывается активное сопло 5.

Трубка в корпусе 7

крепится гайкой 10.

На нижнем конце трубки с помощью накидной ганки 11 крепится штуцер 12.

По этому штуцеру к струйному аппарату подводится сжатый воздух. К корпусу 7

накидной гайкой 8

присоединяется штуцер 9

для подвода суспензии.

Сменные активные сопла 5 имеют диаметры выходных сечений 4...14 мм, длину в пределах 52…64 мм, что позволяет регулировать расстояние между активным и смесительным соплами. Смена активного и смесительного сопел и расстояния между ними осуществляется с малой затратой времени.

Для обработки фасонных и плоских поверхностей применяют струйный аппарат, конструкция которого представлена на рис. 4.26. Аппарат состоит из корпуса 5, в который вставлен ствол 4

со сменным активным соплом 2.

В корпус с передней стороны ввернут стакан 3

со сменным смесительным соплом / С другой стороны корпуса через штуцер в

в аппарат подается суспензия, а через штуцер 7 - сжатый воздух. Сжатый воздух, проходя между конусами активного и смесительного сопел, эжектирует суспензию и выбрасывает ее на обрабатываемую поверхность.

Схема струйного аппарата для обработки отверстий показана на рис. 4.27. Он состоит из корпуса 1, направляющего наконечника 5, активного сопла 2

и втулки 3.

Разрезная шайба 4

фиксирует положение втулки 3,

через отверстии в которой в смесительную камеру поступает суспензия. Последняя увлекается сжатым воздухом и направляется через выходные отверстия в корпусе на обрабатываемую поверхность. Направление струи осуществляется профилем канала наконечника. При эксплуатации таких струйных аппаратов быстро изнашиваются и требуют частой замены наконечники 5 и корпусы 1.

Одним из существенных недостатков в работе струйного аппарата является абразивный износ рабочей части смесительного сопла. Для уменьшения этого недостатка используется струйный аппарат, конструкция которого представлена на рис. 4.28. Аппарат состоит из корпуса 1, втулки 2

для подачи суспензии, срез выходного отверстия которой расположен на 1/3 длины рабочей части смесительного сопла 5, и штуцера 3

для подвода сжатого воздуха. Во втулке 2

выполнены отверстия 4,

которые равномерно расположены под острым углом к оси втулки по направлению движения абразивных частиц в непосредственной близости от среза выходного отверстии втулки.

При работе сжатый воздух через штуцер 3

подается в кольцевую щель между втулкой 2

и корпусом 1 в рабочую часть смесительного сопла 5.

При обтекании втулки 2

в кольцевом потоке создается разрежение, которое способствует всасыванию абразивных частиц вместе С воздухом через отверстия 4

в рабочую часть сопла 5. Благодаря тому, что скорость в центре потока выше, чем на периферии.

абразивные частицы стремятся в центр потока, поэтому он проходит рабочую часть сопла 5,

не касаясь его стенок. В результате этого абразивный износ смесительного сопла 5 значительно уменьшается.

На рис. 4.29 представлена конструкция струйного аппарата с соплом из минералокерамических колец. В корпусе 3

установлено активное сопло 2, в которое через штуцер 6

и муфту 5 подводится сжатый воздух. Подвод суспензии к аппарату осуществляется через штуцер 4.

Смесительное сопло выполнено в виде сменных минералокерамических колец 1, стойкость которых к абразивному износу лежит в пределах 90... 100 часов работы.

Струйный аппарат, конструкция которого представлена на рис. 4.30, позволяет повысить производительность обработки. Аппарат имеет конус 1, корпус 2,

активное сопло 3, кольцо 4, стакан 5, воздухопровод 6

и штуцер дли подвода суспензии 7.

Корпус 2

полого цилиндра, переходящего в расширяющийся внутренний конус, соединяется

наружной резьбой со стаканом 5. К стакану 5

приварен штуцер 7 для подвода суспензии. Через центральное отверстие донышка стакана установлен воздухопровод 6, соединенный посредством сварки с кольцом 4.

На наружную поверхность кольца навинчено активное сопло 3,

а к переднему торцу кольца при помощи центрального болта крепится конус 1 таким образом, что конус 1 и коническая поверхность корпуса 2

образуют в сборе камеру смешивания и разгона суспензии, переходящую в кольцевое сопло.

Суспензия через штуцер 7

подается в полость, образованную стаканом 5 и воздухопроводом 6  , затем по кольцевому каналу поступает в камеру смешивания и разгона. Под действием ускоренной струи , затем по кольцевому каналу поступает в камеру смешивания и разгона. Под действием ускоренной струи

воздуха суспензия смешивается, разгоняется и выбрасывается из аппарата в виде кольцевой рабочей струи. Потоки суспензии, соприкасающиеся с поверхностями конуса и корпуса, на которых выполнены сферические выступы, подвергаются турбулентным пульсациям, т. е. пристеночные потоки отрываются от образующих поверхностей. Это явление снижает износ детали струйного аппарата и уменьшает сопротивление движению основного потока.

В производстве используется значительное количество установок, в которых применяются ручные струйные аппараты. При эксплуатации эти аппараты располагаются в рабочей камере, оператор держит их в руках и тем самым направляет струю суспензии на обрабатываемую поверхность.

На рис. 4.31 представлены конструкции типичных ручных струйных аппаратов. В корпусе 2

(рис. 4.31, а) закреплены штуцер 4

для подвода суспензии и активное сопло 3

для подачи сжатого воздуха. Смесительное сопло 1 ввинчивается в корпус по резьбе. Тем самым обеспечивается быстрая замена изнашиваемого сопла. К корпусу прикреплена ручка 5, необходимая для эксплуатации струйного аппарата.

В аппарате, показанном на рис. 4.31, б, в отличие от ранее описанной конструкции воздух и суспензия в смесительное сопло поступают параллельными потоками. В корпусе 3

закреплены активное сопло 4

и штуцер 5 для подвода суспензии. Для регулировки положения активного сопла относительно смесительного используется винт 5. Смесительное сопло 1 закрепляется в корпусе 3

резиновой крышкой 2,

что позволяет осуществлять быструю замену сопла. Сжатый воздух подается в струйный аппарат через штуцер 7 и муфту 6.

При работе на штуцеры устанавливаются шланги, держась за которые, оператор направляет струю на обрабатываемую заготовку.

7.2.2 Струйные аппараты, формирующие плоские струи

Плоская гидроабразивная струя в отличие от осесимметричной обладает более широкими технологическими возможностями, особенно при обработке сложнопрофильных поверхностей. Применение струйных аппаратов, формирующих плоские гидроабразивные струи, позволяет в большинстве случаев значительно упростить схему обработки, обеспечить равномерный съем материала при стабильном получении заданных показателей поверхностного слоя обрабатываемой детали. В то же время формирование плоской струи, в которой профиль скорости и распределение абразивных частиц по ширине были бы равномерными, является более сложной задачей, чем в случае струи круглого сечения. Несколько усложняется конструкция струйного аппарата, а также технология изготовления активных и смесительных сопел.

В отличие от распространенных струйных аппаратов, формирующих круглые струи, число реально действующих конструкций струйных аппаратов для формирования плоских гидроабразивных струй ограничено. Плоскую струю можно получить различными способами.

На рис. 4.32 показан струйный аппарат, который формирует струю с равномерным по ширине профилем скорости за счет перекрытия расположенных в ряд с определенным шагом струй круглого сечения. Аппарат используется для обработки сложнопрофильных поверхностей, причем его конструкция позволяет в широких пределах регулировать

размеры зоны обработки. Струйный аппарат состоит из корпуса 1 со штуцером 2,

через который подается суспензия. В корпусе 1 установлены секции активных 3

и смесительных 4

сопел, причем расстояние между осями сопел выбирается из соотношения h=kdс

,

где к —

коэффициент смещения осей, изменяющийся в пределах 1,1...2,9 и зависящий от угла распыла сопла βи диаметра смесительного сопла dс

.

Секция активных сопел 3

имеет распределительную камеру 5, закрытую крышкой 6,

на которой установлен штуцер 7, служащий Для подачи активного газа (воздуха). На крышке 6 установлены запорные устройства 8

активных сопел 3.

Для уменьшения износа выходной части смесительные сопла 10

снабжены керамическими вставками 11.

Струйный аппарат работает следующим образом. Воздух через штуцер 7 подается в распределительную камеру 5, откуда попадает в активные сопла 9,

где разгоняется до звуковой скорости. Одновременно суспензия через штуцер 2

поступает к смесительным соплам 10,

где происходит ее подмешивание к потоку воздуха. Гидроабразивные струи 12,

выходящие из смесительных сопел, имеют угол распыла βи пересекаются в плоскости X—X,

за которой образуется сплошной гидроабразивный поток. В результате наложения и взаимодействии отдельных гидроабразивных струй происходит выравнивание поля скоростей внутри сплошного потока. На некотором расстоянии Lот смесительных сопел, которое зависит от угла распыла струи, выходного диаметра смесительных сопел и расстояния между их осями, скорости внутри потока выравниваются настолько, что обеспечивают равномерный съем материала с обрабатываемой поверхности.

Для обработки поверхностей различных размеров без изменения положения струйного аппарата активные сопла имеют запорные устройства 8.

Перекрывая доступ воздуха к части активных сопел, можно регулировать размеры зоны обработки, что расширяет технологические возможности струйного аппарата.

В большинстве случаев плоские гидроабразивные струи формируются струйными аппаратами, в которых смесительное сопло выполнено в виде щели. На рис. 4.33 приведены конструкции щелевых смесительных сопел. Сопло (рис. 4.33, а)

с размерами выходного отверстия 5X16 мм состоит из двух половин, соединенных винтами. На внутреннюю поверхность сопла нанесено износостойкое покрытие на основе карбида вольфрама. Разъемная конструкция позволяет по мере износа покрытия наносить новое, что значительно увеличивает срок службы сопла. На рис. 4.33, б показано щелевое сопло с размерами выходного отверстия 4X16 мм. Сопла данной конструкции изготавливаются путем спекании абразивного порошка черного карбида кремния и имеют срок службы более 100 часов.

На рис. 4.34 приведена конструкция струйного аппарата со щелевым соплом, предназначенного для обработки фасонных поверхностей (пресс-форм) . Аппарат работает следующим образом. Гидроабразивная суспензия через пульпопровод 2

поступает в корпус 1, который заканчивается насадкой прямоугольного сечения. Сюда же через трубопровод 4

поступает сжатый воздух. Смешиваясь с воздухом, суспензия разгоняется в камере смешивания и с большой скоростью выходит из щели под заданным углом, который регулируется с помощью подвески 3,

на обрабатываемую деталь 5.

Для обработки лопаток ГТД используется струйный аппарат, показанный на рис. 4.35. Конструкция струйного аппарата позволяет устанавливать щелевые смесительные сопла с шириной выходного отверстия до 50 мм. Аппарат состоит из смесительного сопла 1, двух корпусов 2

и 10,

соединенных винтами 4,

активного сопла 3,

закрепленного с помощью винтов 12

на переходнике 5, крышки в

со штуцером 9

для подачи сжатого воздуха, крышки 7 со штуцером 15 для подачи суспензии, клина 14,

приваренного к крышке 6 и служащего для разделения потока суспензии, кронштейна 11 для крепления струйного аппарата, штифтов 13

для центрирования относительно друг друга смесительного и активного сопел. Регулировка расстояния между выходным торцем активного сопла и входным горнем смесительного сопла осуществляется гайками 8.

Смесительное сопло струйного аппарата по аналогии с соплом, показанным на рис. 4.33а состоит из двух половин, на внутреннюю поверхность которых нанесено износостойкое покрытие. При ширине выходного отверстия более 20 мм на внутренней поверхности сопла с равномерным шагом выполняются радиусные канавки, диаметры DR

которых выбирают равными 1,2...1,5, а шаг Hk 1,0—2,2 высоты hc

щелевою отверстии При этом активное сопло выполняется в виде ряда круглых отверстий, расположенных соосно с радиусными канавками. Данная конструкция смесительного и активного сопел обеспечивает равномерное распределение абразивных частиц по сечению гидроабразивной струи, что приводит к повышению производительности обработки при более равномерном съеме материала.

Было отмечено, что при прочих равных условиях (отношение площадей сечений, расходов и давлений подачи воздуха и суспензии и т. д.) струйные аппараты со щелевыми соплами обеспечивают более высокую производительность обработки, чем аппараты с круглыми соплами. Иллюстрацией этому служат графики на рис. 4.36.

Результаты исследования шероховатости поверхности после струйной ГАО щелевыми соплами показали, что она не отличается от шероховатости, получаемой при обработке соплами с круглым выходным сечением. Это объясняется весьма близкими значениями скорости частиц на оси в плоской и круглой струях (см. рис. 3.37, 4.20) при изменении расстояния от среза смесительного сопла в диапазоне от 5мм до 150 мм. Следует отметить хорошую стабильность результатов измерений шероховатости поверхности после обработки щелевыми соплами, что объясняется более равномерным съемом металла.

Исследования остаточных напряжений после обработки плоской гидроабразивной струей показали, что при одинаковой глубине залегания они имеют несколько большие значения (на 5...8 %), чем при обработке струей круглого сечения. Увеличение напряжений происходит за счет увеличения и более равномерного распределения по обрабатываемой поверхности абразивных частиц, имеющих в момент удара максимальную скорость (скорость на оси струн).

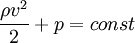

8. ЗАКОН БЕРНУЛЛИ

Закон Бернулли является следствием закона сохранения энергии для стационарного потока идеальной (то есть без внутреннего трения) несжимаемой жидкости:

Здесь  — плотность жидкости, — плотность жидкости,

— скорость потока, — скорость потока,

— высота, на которой находится рассматриваемый элемент жидкости, — высота, на которой находится рассматриваемый элемент жидкости,

— давление. — давление.

Константа в правой части обычно называется напором, или полным давлением, а также интегралом Бернулли. Размерность всех слагаемых — единица энергии, приходящейся на единицу объёма жидкости. Это соотношение, выведенное Даниилом Бернулли в 1738 г., было названо в его честь уравнением Бернулли. (Не путать с дифференциальным уравнением Бернулли.) Для горизонтальной трубы h = 0 и уравнение Бернулли принимает вид: .

| Перевод давления в скорость |

| Давление, МПа |

Скорость, м/с |

| 0.1 |

141 |

| 0.2 |

284 |

| 0.3 |

423 |

| 0.4 |

564 |

| 0.5 |

705 |

| 0.6 |

846 |

| 0.7 |

987 |

| 0.8 |

1128 |

| 0.9 |

1269 |

| 1.0 |

1410 |

9. ВЫВОДЫ

Практика показала, что многие ручные слесарно-зачистные операции и слесарно-полировальные операции могут быть успешно заменены высокоэффективной механизированное или автоматизированной струйной гидроабразивной обработкой. Этот метод обработки обладает высокими технологическими возможностями, он может использоваться для различных видов обработки, например, для: скругления острых кромок и сопряженных радиусов; полировки и шлифовки сложных поверхностей; удаления заусенцев и зачистки сварных швов; снятия со всей поверхности или локально дефектного слоя; подготовки поверхности под покрытие; снятия небольшого припуска с целью снижения шероховатости поверхности; удаления оксидных пленок, нагара, различных повреждений с поверхностей деталей. При этом обеспечивается высокая производительность и хорошее качество поверхностного слоя.

Однако этот метод обработки еще не получил широкого распространения. Это объясняется, в первую очередь, тем, что инженерно-технические работники предприятий недостаточно осведомлены о технологических возможностях струйной гидроабразивной обработки, они не располагают необходимыми материалами по выбору параметров и режимов обработки, применяемых абразивах и составах суспензии, конструкций струйных аппаратов, имеющегося технологического оборудования и т.п.

Учитывая это, нужно стремиться показать возможности струйной гидроабразивной обработки, привести необходимые данные по разработке технологических процессов с использованием данного метода обработки, описать конструкции и методики расчета струйных аппаратов.

10. СПИСОК ЛИТЕРАТУРЫ

1. Биргср И. Л. и др. Конструктивная прочность материалов и деталей газотурбинных двигателей. М.: Машиностроение. 1981.

2. Бородин В. В. Определение эффективных областей применения технологических процессов изготовления лопаток компрессора ГТД. М.: НИИМАШ 1983. № 2.

3. Виноградов В. Н., Сорокин Г. М., Албаганчев А. Ю. Изнашивание при ударе. М.: Машиностроение. 1982.

4. Второв Е. Л., Мещеряков А. В., Беляев М. А., Шманев В. Л. Повышение технологической надежности деталей ГТД за счет внедрении гидроабразивной обработки на окончательных операциях изготовления // Материалы IX Всесоюзной научно-технической конференции «Конструкционная прочность двигателей». Куйбышев. 1983.

5. Второв Е. Л., Мещеряков Л. В., Никифоров В. Г. Влияние режимов и схем гидроабразивной обработки образцов и лопаток ГТД на титановых и жаропрочных сплином на производительности и качество поверхности // Прогрессивные методы в технологии производства авиадвигателей. Куйбышев: КуАИ. 1984..

6. Второв Е. Л., Мещеряков А. В., Попов Л. С, Никифоров В. Г. Влияние режимов гидроабразивной обработки жаропрочных и титановых сплавов на производительность и шероховатость//Прогрессивные методы проектирования технологических процессов и производства двигателей летательных аппаратов. Куйбышев: КуАИ. 1983.

7. Дейч М. Е., Филиппов Г. Л. Газодинамика двухфазных сред. М.: Энергоиздат. 1981.

8. Икрамов У. А. Расчетные методы оценки абразивного износа. М.: Машиностроение.1987.

9. Кащеев В. Н. Процессы в зоне фрикционного контакта металлов. М.: Машиностроение.1978.

10. Колымцев П. Т. Жаростойкие диффузионные покрытии. М.: Металлургия.1979.

11. Кононов В. К. Определение поверхностных напряжений с применением электронного автоматического самопишущего потенциометра ЭПП-09М // Высокоэффективные методы механической обработки жаропрочных и титановых сплавов. Куйбышев; КуАИ. 1981.

12. Костенецкий Б. И. Износостойкость металлов. М.: Машиностроение.

1980.

13. Кошелев А. А., Эйзнер Л. А. Технологии и оборудование для автоматизированной гидроабразивной обработки деталей // Автоматизация технологических процессов в области машиностроения для животноводства и кормопроизводства. Ростов-на-Дону: НИИТМ. 1981.

14. Крагельский И. В., Добычин М. Н., Комбалов В. С. Основы расчетов на трение и износ. М.: Машиностроение. 1977.

15. Мартынов А. И. Основы метода обработки деталей свободным абразивом, уплотненным инерционными силами. Саратов: Издательство Саратовского ун-та. 1981.

16. Мещеряков А. В., Второв Е. А., Никифоров В. Г. К вопросу о выборе геометрических параметров струйно-абразивного аппарата //Совершенствование технологических процессов изготовления и сборки авиадвигателей. Куйбышев: КуАИ. 1988.

|