Содержание

1. Исходные данные с краткой характеристикой здания

2. Ведомость объемов монтажных работ

3. График поступления на объект конструкций и материалов9

4. Основные решения по организации монтажа

5. Выбор транспортных средств, монтажных кранов и грузозахватных

приспособлений

5.1 Выбор основных монтажных приспособлений и грузозахватных

приспособлений

5.2 Выбор автомобильного транспорта

5.3 Выбор монтажных машин по рабочим параметрам

6 Сравнение вариантов кранов по производительности

7 Материальные и технические ресурсы

8 Календарный план производства работ

9 Контроль качества выполняемых работ

10 Стройгенплан

11 Описание технологической карты на монтаж сборных конструкций одноэтажного промышленного здания

Список использованной литературы

1 Исходные данные с краткой характеристикой здания

Длина возводимого промышленного здания составляет 288м, сооружение является трехпролетным, пролет в осях АБ – 24м; БВ – 18м; ВГ – 18м, с четырьмя температурными блоками. Шаг крайних и средних колонн 12м, соответственно шаг стропильных ферм 12м, высота до низа фермы 8.4м.

Место строительства г. Зея, расстояние перевозки строительных конструкций до объекта 8км, начало строительства 10 июня.

Здание по объемно-планировочному решению является многопролетным, с крановым оборудованием. Покрытие здания - плоское.

По конструктивному решению здания - каркасное. Основным несущим элементом является железобетонный каркас, воспринимающий нагрузки, покрытия, ветра, и тому подобное.

Каркас состоит из колонн, заделанных в фундаменты стаканного типа и стропильных конструкций, закрепляемых на колоннах. Колонны и стропильные конструкции образуют поперечные рамы. По стропильным конструкциям укладываются с приваркой закладных деталей плиты покрытия. Пространственная жесткость и устойчивость здания достигается защемлением колонн в фундаментах и соединением их с покрытием.

В поперечном направлении пространственная жесткость здания обеспечивается поперечными рамами, в продольном – продольными рамами, а также элементами и связями.

Каждая пара колонн, которые располагаются в середине здания или температурного блока, соединены связями. Длина этих блоков 72 м, ширина по пролету здания 18-24 м.

Колонны, применяемые в проекте здания, являются консольными для операния подкрановых балок и стропильных конструкций.

Фермы покрытия сегментные. Шаг ферм 6 метров. Фермы устанавливаются на подстропильные фермы длиной 12 метров.

Стеновые панели приняты трехслойными из легких бетонов.

Связи и распорки устанавливаются в продольном направлении пролетов здания между колоннами, эти элементы изготовляют прямоугольного сечения длина их определяется шагом колон, масса связей и распорок не превышает 1т.

2. Ведомость объемов монтажных работ

Таблица 2.1 Спецификация элементов

| Элементы |

Эскиз |

Конструктивные размеры |

Масса элемента, т |

Количество шт. |

Общая масса, т. |

| Длина |

Высота сечения,

а

|

Ширина по верху,

в1

|

Ширина по низу,

в2

|

| Н |

h |

Колонны

крайние

|

|

9400 |

6200 |

600 |

400 |

400 |

5.3 |

50 |

265 |

Колонны

Среднего ряда

|

|

9400 |

6200 |

600 |

400 |

600 |

7.0 |

39 |

273 |

| Фахверковая колонна |

|

12000 |

400 |

400 |

400 |

1.2 |

14 |

16.3 |

| Стеновые панели |

|

5980 |

1200

1500

|

240

240

|

240

240

|

2

2.2

|

62

310

|

124

682

|

Подкрано-

вые балки

|

|

5960 |

1000 |

550 |

300 |

4.15 |

48 |

199.2 |

| 11940 |

1000 |

550 |

300 |

8.3 |

36 |

298.8 |

| Стропильные сегментные фермы |

|

17 940 |

3000 |

200 |

200 |

4.5 |

50 |

225 |

|

23940 |

3315 |

250 |

250 |

11.2 |

50 |

560 |

| Плиты покрытия |

|

5 970 |

2980 |

300 |

300 |

2.7 |

672 |

1814.4 |

Подстропильная

ферма

|

|

11960 |

2225 |

550 |

550 |

11.2 |

72 |

806.4 |

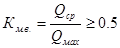

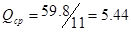

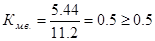

Коэффициент монтажного веса определяют по формуле

, ,

где Qср

– средний вес элемента, кН

Q

max

– максимальный вес элемента, кН

где  – сумма весов элементов, кН – сумма весов элементов, кН

n – количество элементов, шт.

Таблица 2.2 Ведомость объемов работ, трудозатрат и машино-смен

Обоснование по

ГЭСН

|

Наименование работ |

Объем работ |

Норма времени |

Трудоемкость |

Состав звена |

| ед. изм. |

кол-во |

чел.-ч. |

маш.-ч. |

чел.-ч. |

маш.-ч. |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| 07-01-011-5 |

Установка колонн

прямоугольного сечения в стаканы фундаментов до 10т.

|

100 шт |

0.89 |

1000.16 |

176.65 |

890.14 |

157.22 |

Монтаж.-6

Маш. кран.-1

Бетонщик-1

|

| 07-01-019-10 |

Укладка балок подкрановых массой до 5т. при высоте здания до 15м. с массой колонн до 10т. |

100 шт |

0.48 |

1040.48 |

152.95 |

499.43 |

73.416 |

Монтаж.-5

Маш. кран.-1

|

| 07-01-019-14 |

Укладка балок подкрановых массой до 12т. при высоте здания до 25м. с массой колонн до 15т. |

100 шт |

0.36 |

1443.00 |

152.95 |

519.48 |

54.89 |

Монтаж.-5

Маш. кран.-1

|

| 07-01-022-9 |

Установка стропильных ферм при длине плит покрытия до 6м. пролетом до 18м. массой до 10т. При высоте здания до 25м. |

100 шт |

0.5 |

1332.80 |

212.58 |

666.4 |

106.29 |

Монтаж.-5

Маш. кран.-1

Сварщик-2

|

| 07-01-022-19 |

Установка стропильных ферм при длине плит покрытия до 6м. пролетом до 24м. массой до 15т. при высоте здания до 25м. |

100 шт |

0.5 |

1598.40 |

256.11 |

799.2 |

128.05 |

Монтаж.-5

Маш. кран.-1

Сварщик-2

|

| 07-01-027-11 |

Укладка плит покрытия длиной до 6м. площадью до 20м2

. при массе стропильных и подстропильных конструкций до 20т. и высоте здания до 25м. |

100 шт |

6.72 |

306.36 |

42.75 |

2058.74 |

287.28 |

Монтаж.-9

Маш. кран.-1

Сварщик-2

Бетонщик-2

|

| 09-04-066-1 |

Монтаж фахверковых колонн |

1 т |

16.3 |

28.34 |

2.70 |

461.94 |

44.01 |

Монтаж.-15

Маш. кран.-1

Сварщик-3

|

| 09-03-014-1 |

Монтаж связей и распорок из одиночных и парных уголков, гнутосварных профелей при пролете до 24м. и высоте здания до 25м. |

1 т |

126 |

63.28 |

3.60 |

7973.28 |

453.60 |

Монтаж.-6

Маш. кран.-1

Сварщик-2

|

| 07-01-034-5 |

Установка панелей наружных стен длиной до 7м. площадью до 10м2

. и высоте здания до 25м. |

100 шт |

3.72 |

630.56 |

94.08 |

2345.68 |

349.98 |

Монтаж.-8

Маш. кран.-1

Сварщик-2

|

| 07-01-037-3 |

Герметизация швов стеновых панелей мастикой горизонтальных |

100 м |

18.12 |

15.90 |

- |

288.11 |

- |

Бетонщик-2 |

| 07-01-037- 4 |

Герметизация швов

стеновых панелей мастикой вертикальных

|

100 м |

11.04 |

19.00 |

- |

209.76 |

- |

Бетонщик-2 |

| 07-01-055-5 |

Устройство ворот распашных с установкой столбов железобетонных с фундаментами |

100 шт |

0.06 |

1460.60 |

362.04 |

87.64 |

21.72 |

Монтаж.-6

Маш. кран.-1

|

Таблица 2.3 Примерные объемы работ сварке и замоноличиванию стыков сборных железобетонных конструкций

| Наименование стыкуемых элементов |

Ед.

измерения

|

Количество

|

Показатели на единицу |

| длина сварочного шва, п/м |

объем бетона или раствора, м3

|

| на единицу |

всего |

на един. |

всего |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1.Колонна с фундаментом |

м3

|

89 |

- |

0.08 |

7.12 |

| 2.Вертикальная связь |

м |

- |

1.2 |

230.4 |

- |

| 3.Ферма или балка с колонной |

м |

172 |

0.6 |

103.2 |

- |

| 4. Подкрановая балка ж/б |

м |

84 |

1.8 |

151.2 |

0.06 |

5.04 |

| 4. Панели перекрытий и покрытий: |

| а) на одну панель |

м |

672 |

0.2 |

134.4 |

| б) на 1 м растворного шва |

п/м шва |

0.012 |

8.064 |

| 5.Стеновая панель в стыке с колонной |

| при опирании на столик колонн (над проемами) |

м |

372 |

1.5 |

558 |

- |

| 6. Стеновые панели между собой: |

| а) на 1 м горизонтального шва |

м3

|

1.812 |

- |

0.004 |

0.0072 |

| б) на 1 м вертикального шва |

м3

|

1.104 |

- |

0.006 |

0.0066 |

3 График поступления на объект конструкций и материалов

В зависимости от последовательности, способов установки и доставки сборных деталей составляют график поступления строительных конструкций на объект.

Таким образом, приспособления и конструкции доставляющиеся с разгрузкой на склад или у мест монтажа поступают перед началом или в процессе монтажа. Стоит так же учитывать, что предварительная раскладка конструкций у мест подъема допускается лишь в отдельных случаях, так как она всегда связана с выполнением непроизводительных такелажных операций, загромождает строительную площадку и осложняет работу монтажного крана.

При доставки конструкций с транспортных средств большое значение имеет время разгрузки сборных элементов. Сущность монтажа с транспортных средств состоит в том, что сборные элементы, при везенные на строительную площадку в соответствии с монтажным графиком, не разгружаются на приобъектный склад, а снимаются с транспорта и устанавливаются в проектное положение.

График поступления строительных конструкций следующий:

Первыми на объект строительства поставляются колонны и раскладываются рядом с фундаментами. Поставка колонн количеством в 112 штук производится в течение пяти дней, доставка связей продолжается в течение четырнадцати дней.

Далее монтируются фермы количеством в 84 штуки в течение тринадцати дней. После чего происходит монтаж плит покрытия – 480 штук двадцать дней, в последние дни доставки плит производится транспортировка фахверковых колонн – 14 штук три дня.

Стеновые панели в количестве 444 штуки, в течение двадцати дней с момента предварительного завершения монтажа плит покрытия.

При этом учитывается, что необходимые монтажные приспособления и инструмент доставляются в зону монтажа непосредственно перед началом процесса монтажа.

4 Основные решения по организации монтажа

Основным принципом рациональной организации монтажного процесса является поточность, создаваемая за счет расчленения комплексного монтажного процесса на составляющие, выполняемые отдельными монтажными звеньями – создание заранее установленного ритма, при котором за определенный отрезок времени выполняются одинаковые объемы работ при постоянном составе звена и комплекса механизмов, совмещение различных монтажных работ во времени.

В зависимости от последовательности установки конструкций применяют дифференцированный (раздельный), комплексный (совмещенный), комбинированный (смешанный).

В нашем случае колонны, подкрановые балки и стеновые панели будут монтироваться дифференцированным методом, при котором одноименные конструкции монтируют самостоятельными потоками, в основном совмещенными во времени.

Стропильные и подстропильные фермы, а так же плиты покрытия – комплексным методом, при этом выверку и закрепление всех конструкций производят в одном потоке в пределах одной или нескольких смежных ячеек здания, образующих жесткую монтажную устойчивость.

Развивать монтажный процесс будем в продольном направлении при монтаже стенового ограждения, колонн и стропильных ферм. При котором конструкции последовательно монтируются вдоль всего здания или пролета. В данном случае при монтаже плит покрытия монтажный кран располагают вне пределов монтируемой ячейки и плиты покрытия устанавливают через смонтированную стропильную конструкцию.

Для сборных железобетонных конструкций наводку осуществляют свободным методом, при котором конструкцию наводят на опоры в процессе ее свободного перемещения.

Точность установки конструкций на опоры осуществляют при помощи безвыверочного монтажа, который позволяет установить элемент сразу в проектное положение, как в плане, так и по высоте и требует повышенной точности изготовления элементов конструкций и подготовки элементов.

5 Выбор транспортных средств, монтажных кранов и грузозахватных приспособлений

5.1 Выбор основных монтажных приспособлений и грузозахватных приспособлений

При монтаже строительных конструкций используют грузозахватные устройства (траверсы, стропы) для подъема сборных элементов; технические средства для выверки и предварительного закрепления конструкций; оснастку, обеспечивающую удобную и безопасную работу монтажников на высоте. Выбор грузозахватных приспособлений (строп, траверс) производят для каждого конструктивного элемента здания. При этом одно и тоже приспособление стремятся использовать для подъема нескольких сборных элементов. Общее количество приспособлений на строительной площадке должно быть минимальным. Траверсы применяют для подъема длинномерных конструкций, когда использование обычных строп оказывается невозможным. Выверку и временное закрепление колонн в стаканах фундамента осуществляется с помощью клиньев (стальных, железобетонных или деревянных), инвентарных клиновых вкладышей и кондукторов. Для временного раскрепления колонн применяют расчалки. Фермы закрепляют по верхнему поясу монтажной инвентарной распоркой или плитой покрытия. При длине конструкции 18м ставят одну распорку в середине пролета, при большей длине ставят две распорки в третях пролета. Первую и вторую фермы предварительно закрепляют за верхний пояс расчалками к якорям. Стеновые панели предварительно закрепляют и выверяют с помощью подкоса со струбциной, горизонтальными связями с фиксаторами и другой оснасткой. Рабочее место монтажника на высоте оборудуют навесными монтажными площадками с подвесными лестницами. Монтажные площадки имеют ограждения для безопасного ведения работ.

Таблица 5.1 Спецификация грузозахватных приспособлений

| Наименование монтируемой конструкции |

Наименование монтажного приспособления с указанием номера чертежа организации |

Эскиз

(размеры в мм.)

|

Характеристики |

Высота грузозахватного устройства hст

, м. |

Количество, шт. |

| грузопод., т |

масса, т |

| Монтаж колонн зданий с отметкой низа стропильных конструкций до 14,4м (массой 10-16т) |

Траверса для подъема колонн (ПК треста Стальмонтаж№1095Р-21) |

|

10 |

0.338 |

1.6 |

2 |

Монтаж стропильных ферм 24м

|

Траверса, (ПИ Промстальконструкция, №50627Т-9) |

|

20 |

1.35 |

4.3 |

1 |

| Монтаж стропильных ферм 18м |

Траверса, (ПИ Промстальконструкция, №15946Р-11;12) |

|

10 |

0.455 |

1.8 |

1 |

| Установка стеновых панелей длиной 6 и 12м |

Траверса, (ПИ Промстальконструкция, №15946Р-10) |

|

5

10

|

0.45

0.45

|

1.8

1.8

|

1

1

|

| Монтаж плит покрытия размером 3х12м |

Траверса, (ПИ Промстальконструкция №15946Р-13) |

|

10 |

1.08 |

3.3 |

1 |

| Установка подкрановых балок длиной 6м |

Траверса, (ПИ Промстальконструкция, №1968Р-9) |

|

9 |

0.39 |

2.8 |

1 |

| Временное раскрепление колонн, ферм |

Расчалка, (ПИ Промстальконструкция, №2008-09) |

|

- |

0.1 |

- |

8 |

| Временное крепление стропильных ферм при шаге 12м |

Инвентарная распорка, (ПИ Промстрой-проект) |

|

- |

0.09 |

- |

6 |

| Обеспечение рабочего места на высоте |

Навесная площадка с подвесной лестницей, (ПК Главсталькон-струкция, №229) |

|

- |

0.12 |

- |

2 |

| Выверка и временное крепление колонн при установке их в фундаменты стаканного типа |

Клиновой вкладыш, (ЦНИИОМТП, №7) |

|

- |

0.01 |

- |

16 |

| Выгрузка и раскладка различных конструкций |

Строп четырехветьевой, (ПИ Промстальконструкция, №21059М-28) |

|

3

5

|

0.09

0.22

|

4.2

9.3

|

4 |

| Выполнение работ на высоте до 23м |

Вышка строитель-ная ВС-22-МС на базе автомобиля ЗИЛ-130 |

|

0.25 |

3.2 |

22 |

1 |

| Устройство рабочей площадки при производстве монтажных и сварочных работ на высоте (монтаж подкрановых балок) |

Приставные лестницы, (ПИ Промстальконструкция) |

|

- |

0.269 |

8.4 |

2 |

5.2 Выбор автомобильного транспорта

Для перевозки сборных железобетонных конструкций используются автотранспорт общего и специального назначения.

Транспортирование строительных конструкций в нашем случае будет осуществляться автомобильным транспортом общего и специального назначения, в частности:

- для перевозки колонн, подкрановых балок будем использовать полуприцеп специализированного назначения Б-12 (Оргтехстрой);

- для перевозки стропильных и подстропильных ферм пролетом 18м, 24м и 12м использовать полуприцеп специализированного назначения – ПФУ-20-24 и ПФУ-18 (Минпромстрой УССР);

- для перевозки стеновых панелей ПФ-11;

- для перевозки плит покрытия П-12А.

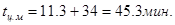

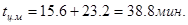

При подборе автомобильного транспорта также необходимо учитывать схемы доставки элементов на строительную площадку: так колонны, стеновые панели и фахверковые колонны будут доставляться с разгрузкой на склад или у мест монтажа, остальные элементы необходимые для монтажа производственного здания – с колес без отцепки прицепа.

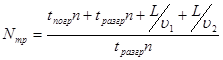

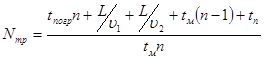

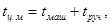

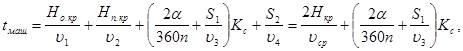

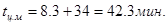

При доставке конструктивных элементов с разгрузкой на склад или у мест монтажа количество необходимого автотранспорта определится

, ,

где  - время погрузки одного элемента, - время погрузки одного элемента,

- время разгрузки одного элемента, - время разгрузки одного элемента,

- дальность транспортирования, - дальность транспортирования,

- скорость движения транспортного средства в груженом состоянии - скорость движения транспортного средства в груженом состоянии

(19-39км/ч),

- скорость движения транспортного средства в порожнем - скорость движения транспортного средства в порожнем

(45-50км/ч),

- количество элементов перевозимых за 1 рейс. - количество элементов перевозимых за 1 рейс.

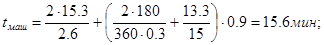

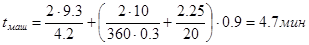

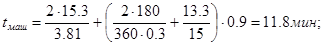

При монтаже «с колес» без отцепки прицепа

, ,

где  - время монтажа одного элемента, - время монтажа одного элемента,

- время поднятия одного элемента (В среднем 10мин). - время поднятия одного элемента (В среднем 10мин).

Таблица 5.2 Необходимое количество автотранспорта

| Вид монтируемого элемента, принятый автотранспорт |

Количество элементов перевозимых за один рейс, n |

Время погрузки одного элемента, tпогр

|

Время разгрузки одного элемента, tразгр

|

Дальность транспортирования, L |

Скорость транспортирования, v1

|

Скорость транспортирования, v2

|

Время монтажа одного элемента, tм

|

Время поднятия одного элемента, tп

|

Необходимое количество автотранспорта, Nтр

|

| При доставке элементов с предварительной разгрузкой |

Колонны

Б – 12

|

2 |

12.8 |

12.8 |

8км |

25км/ч |

45км/ч |

- |

- |

2 |

| Подкрановые балки Б – 12 |

2 |

0,09 |

0,09 |

8км |

25км/ч |

45км/ч |

- |

- |

4 |

Стеновые панели 6м

ПФ– 11

|

10 |

6 |

6 |

8км |

25км/ч |

45км/ч |

- |

- |

2 |

| При монтаже с колес |

Стропильные ферм 24м

ПФУ – 20 – 24

|

1 |

15.6 |

- |

8км |

25км/ч |

45км/ч |

135.0 |

16.7 |

1 |

Стропильные фермы 18м

ПФУ – 18

|

1 |

13.0 |

- |

8км |

25км/ч |

45км/ч |

101.7 |

16.7 |

1 |

| Плиты покрытия П – 12А |

6 |

6 |

- |

8км |

25км/ч |

45км/ч |

42 |

16.7 |

1 |

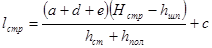

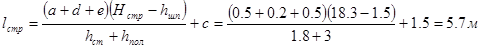

5.3 Выбор монтажных машин по рабочим параметрам

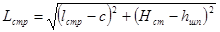

Выбор монтажных кранов, удовлетворяющих требованиям монтажа конструкций, производят исходя из следующих данных: массы монтируемых элементов, массы оснастки, поднимаемой вместе с элементов в процессе монтажа, габаритов монтируемых элементов в монтажном положении, отметки основания, на которое устанавливается элемент.

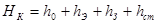

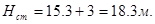

Для стреловых самоходных кранов на гусеничном или пневмоколесном ходу определяют высоту подъема крюка Нкр

, длину стрелы Lс

и вылет крюка Lк

.

Грузоподъемность крана определяется по формуле

где - масса монтируемого элемента; - масса монтируемого элемента;

- масса грузозахватных приспособлений. - масса грузозахватных приспособлений.

Определим высота подъема крюка

, ,

где  - превышение опоры монтируемого элемента над уровнем - превышение опоры монтируемого элемента над уровнем

стоянки монтажного крана, м;

- высота элемента в монтажном положении, м; - высота элемента в монтажном положении, м;

- запас по высоте, требуемый при условии монтажа для заводки - запас по высоте, требуемый при условии монтажа для заводки

конструкций к месту установки или переноса через ранее смонтированные

конструкции (0.5-1.5м)

- высота строповки в рабочем положении от верха смонтированного - высота строповки в рабочем положении от верха смонтированного

элемента до крюка крана, м.

Высота подъема стрелы

, ,

где  - высота полиспаста (2-5м). - высота полиспаста (2-5м).

Вылет стрелы

, ,

где а – минимальное расстояние от конструкции стрелы крана до монтируемого

элемента (0.5м) или между конструкцией стрелы и ранее смонтированной

конструкцией здания или сооружения (0.5-1.5м);

- превышение уровня шарнирной пяты стрелы крана над уровнем стоянки - превышение уровня шарнирной пяты стрелы крана над уровнем стоянки

крана (1.25-1.5м);

- величина части конструкции, выступающей от центра строповки в сторону - величина части конструкции, выступающей от центра строповки в сторону

стрелы крана, м;

- половина толщины конструкции стрелы крана на уровне вероятных касаний - половина толщины конструкции стрелы крана на уровне вероятных касаний

с поднимаемым элементом (условно принимается 0.5м);

- величина равная расстоянию от оси крана до крепления стрелы (1.5м). - величина равная расстоянию от оси крана до крепления стрелы (1.5м).

Длина стрелы

Схема для определения основных параметров монтажного крана

Таким образом, необходимо подобрать наиболее эффективный комплект монтажных кранов для монтажа сборных железобетонных конструкций одноэтажного промышленного здания.

– Учитывая то, что каркас здания состоит из крупных элементов, которые за исключением сборных плит, располагаемых перед монтажом на довольно значительном расстоянии друг от друга, монтаж каркаса необходимо вести самоходными стреловыми кранами.

– Для создания пространственной жесткости, согласно инструкций по монтажу сборных железобетонных конструкций промышленных зданий, монтаж каркаса предполагается вести тремя потоками:

1 поток – монтаж колонн;

2 поток – стропильных ферм и плит покрытия;

3 поток – монтаж фахверковых колонн и стеновых панелей.

Подбираем приспособления для монтажа конструкций

1) при монтаже колонн кран движется вдоль ряда колонн и ведет монтаж на минимальном вылете стрелы.

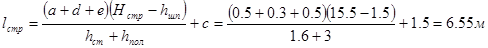

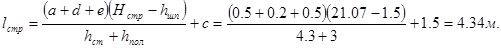

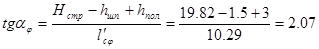

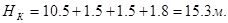

а) колонны крайнего ряда

Грузоподъемность крана

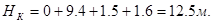

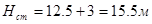

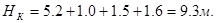

Высота подъема крюка

Высота подъема стрелы

. .

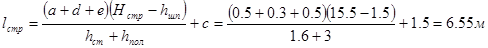

Вылет стрелы

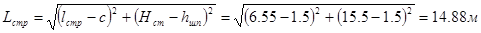

Длина стрелы

б) колонны среднего ряда

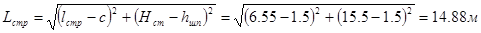

Грузоподъемность крана

Высота подъема крюка

Высота подъема стрелы

. .

Вылет стрелы

Длина стрелы

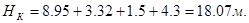

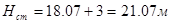

2) при монтаже подкрановых балок кран движется вдоль ряда колонн и ведет монтаж на минимальном вылете стрелы.

а) крайних

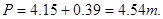

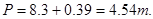

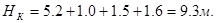

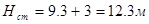

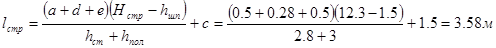

Грузоподъемность крана

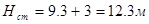

Высота подъема крюка

Высота подъема стрелы

. .

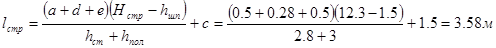

Вылет стрелы

Длина стрелы

б) средних

Грузоподъемность крана

Высота подъема крюка

Высота подъема стрелы

. .

Вылет стрелы

Длина стрелы

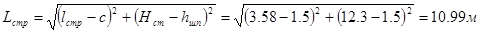

3а) при монтаже стропильных ферм, кран движется посередине пролета, подъем и установку ведет на минимальной высоте

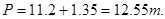

Грузоподъемность крана

Высота подъема крюка

Высота подъема стрелы

. .

Вылет стрелы

Длина стрелы

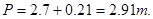

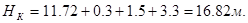

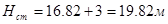

3б) при монтаже плит покрытия

- параметры при стоянке крана в пролете

Грузоподъемность крана

Высота подъема крюка

Высота подъема стрелы

Вылет стрелы

Длина стрелы

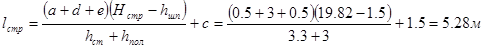

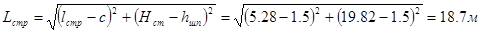

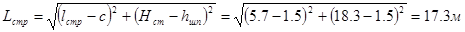

- параметры при повороте стрелы крана (монтаж крайних плит покрытия, пролет 24м)

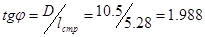

Определим угол поворота в горизонтальной плоскости

где D-горизонтальная проекция отрезка от оси пролета здания до центра тяжести

устанавливаемого элемента, м

следовательно, угол поворота стрелы φ=63.40

Определяем проекцию на горизонтальную плоскость длины стрелы крана в повернутом положении

Определяем угол наклона стрелы крана в повернутом положении

где αφ

- угол наклона стрелы к горизонту в новом, повернутом положении крана,

град.

Тогда, αφ

=64.20

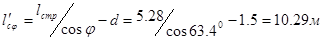

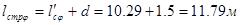

Определим наименьшую длину стрелы крана при монтаже крайней панели покрытия

Определим вылет крюка в повернутом положении

Определение параметров при монтаже крайних плит покрытия

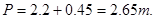

4) при монтаже стеновых панелей, расчетные параметры принимаем по стеновой панели 1.5х6м, так как она наиболее тяжелая и обладает большими геометрическими размерами

Грузоподъемность крана

Высота подъема крюка, согласно, компоновочной схемы

Высота подъема стрелы

Вылет стрелы Вылет стрелы

Длина стрелы

По полученным параметрам подбираем монтажные краны, учитывая при этом то, что кран с большей грузоподъемностью и длиной стрелы будет применяться для монтажа стропильных ферм и плит покрытия, а соответственно кран с меньшими выше указанными характеристиками – для монтажа колонн, стеновых панелей и подкрановых балок.

6 Сравнение вариантов кранов по производительности

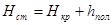

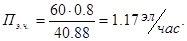

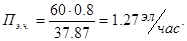

Сменную эксплуатационную производительность крана определяют исходя из значения его среднечасовой эксплуатационной производительности, которая определяется

, ,

где  - коэффициент, учитывающий неизбежные внутрисменные перерывы в - коэффициент, учитывающий неизбежные внутрисменные перерывы в

работе по технологическим причинам, принимается равным – 0.8;

- время цикла монтажа одного вида конструкций. - время цикла монтажа одного вида конструкций.

Таблица 6 Результаты расчетов требуемых параметров кранов для монтажа одноэтажного промышленного здания

| № п/п |

Наименование монтируемых конструкций |

Требуемые параметры |

Возможные варианты кранов |

| Р, т |

Нкр

, м |

lстр

, м |

Lстр

, м |

Iвариант |

IIвариант |

| Марка крана |

Техническая характеристика |

Марка крана |

Техническая характеристика |

| Р, т |

Нкр

, м |

lстр

, м |

Lстр

, м |

Р, т |

Нкр

, м |

lстр

, м |

Lстр

, м |

| Кран для монтажа стропильных, подстропильных ферм, плит покрытия |

| 1 |

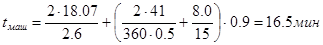

Стропильные фермы |

12.55 |

18.07 |

4.34 |

19.78 |

ДЭК – 50 |

20 |

28 |

10 |

30 |

КС-8362 |

60* |

28* |

6* |

30* |

| 2 |

Плиты

покрытия

|

2.91 |

16.82 |

5.28 |

18.7 |

20 |

28 |

10 |

30 |

45* |

27* |

9* |

30* |

| Кран для монтажа колонн, подкрановых балок, стеновых панелей |

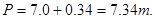

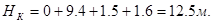

| 3 |

Колонны, стойки фахверка |

7.34 |

12.5 |

6.55 |

14.878 |

МКГ – 40 |

20 |

20 |

7 |

25.8 |

МКГ-26 |

10 |

17 |

7 |

22.5 |

| 4 |

Стеновые панели |

2.65 |

15.3 |

5.7 |

17.3 |

20 |

20 |

7 |

25.8 |

10 |

17 |

7 |

22.5 |

| 5 |

Подкрановые

балки

|

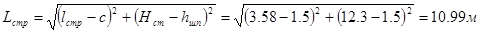

4.54 |

9.3 |

3.58 |

10.99 |

20 |

20 |

7 |

25.8 |

10 |

17 |

7 |

22.5 |

| Для разгрузки и предварительной раскладки элементов принимаем самоходный кран КС-3577 на базе МАЗ-5334 со следующими характеристиками |

| 6 |

Разгрузка и раскладка элементов у мест монтажа (колонны стеновое ограждение) |

КС-3577 |

12.5 |

19 |

3.5 |

8 |

КС-3577 |

12.5 |

11.8 |

4 |

8 |

Примечание:

*– кран ведет основной подъем при работе с гуськом.

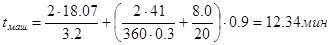

Определяется как

где  - ручное время цикла монтажа конструкций, затрачиваемое на строповку, - ручное время цикла монтажа конструкций, затрачиваемое на строповку,

установку, временное закрепление и растроповку конструкций;

- время, затрачиваемое краном на монтаж данной конструкции - время, затрачиваемое краном на монтаж данной конструкции

где  - соответственно высота опускания и подъема крюка крана, м; - соответственно высота опускания и подъема крюка крана, м;

- соответственно скорость опускания и подъема крюка, м / мин; - соответственно скорость опускания и подъема крюка, м / мин;

- угол поворота стрелы; - угол поворота стрелы;

n

– число оборотов стрелы, в мин.

- расстояние перемещения сборного элемента за счет изменения вылета - расстояние перемещения сборного элемента за счет изменения вылета

стрелы крана или перемещения грузовой каретки, м;

- скорость перемещения сборного элемента при изменении вылета стрелы - скорость перемещения сборного элемента при изменении вылета стрелы

(для гусеничных 15-20м/мин, пневмоколесных 20-50м/мин);

- коэффициент, учитывающий совмещение рабочих операций крана - коэффициент, учитывающий совмещение рабочих операций крана

(поворот стрелы с перемещение грузовой каретки 0.75-0.9);

- расстояние перемещения крана при монтаже одного элемента, м; - расстояние перемещения крана при монтаже одного элемента, м;

- скорость перемещения крана, м/мин. - скорость перемещения крана, м/мин.

Так как в нашем случае монтаж производится с одной стоянки то слагаемое  . .

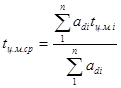

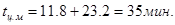

При комплексной модификации, то есть когда монтируется сразу несколько различных конструкций, создавая ячейку, время цикла монтажа вычисляется как сумма машинного и ручного времени, устанавливаемого для каждого вида конструкций, а затем устанавливается средневзвешенное время цикла для работ, выполняемых данным монтажным краном

, ,

где  - время цикла для монтажа конструкций каждого вида, мин; - время цикла для монтажа конструкций каждого вида, мин;

- количество конструкций каждого вида. - количество конструкций каждого вида.

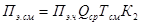

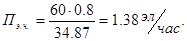

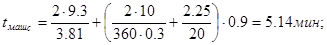

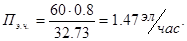

Тогда, сменная эксплуатационная производительность для каждого вида крана определится

где  - средневзвешенная масса монтируемых элементов, т; - средневзвешенная масса монтируемых элементов, т;

- продолжительность смены, ч; - продолжительность смены, ч;

- переходной коэффициент от среднечасовой производительности к - переходной коэффициент от среднечасовой производительности к

сменой эксплуатационной, принимается равным 0.85

Произведем расчет для всех выбранных вариантов кранов (расчет производим по основным вида монтируемых конструкций, создающих монтажный поток)

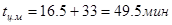

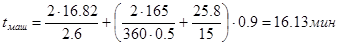

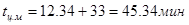

Iвариант.

Кран ДЭК-50

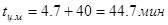

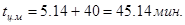

- монтаж стропильных ферм пролетом 18м и 24м

; ;

. .

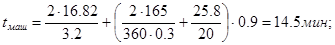

- монтаж плит покрытия

; ;

. .

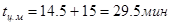

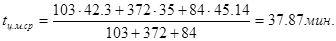

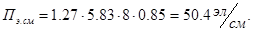

Кран МКГ-40

- монтаж колонн

- стеновые панели 1.5х6м

- подкрановая балка

; ;

. .

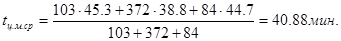

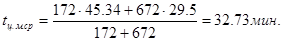

Определим средневзвешенное время цикла для кранов

ДЭК-50

МКГ-40

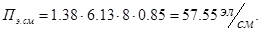

Определим сменную эксплуатационную производительность

ДЭК-50

МКГ-40

Определим сменную эксплутационную производительность

ДЭК-50

МКГ-40

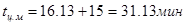

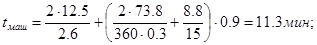

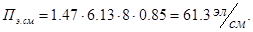

IIвариант.

Кран КС-8362

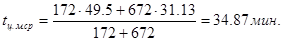

- монтаж стропильных ферм пролетом 18м и 24м

; ;

. .

- монтаж плит покрытия

. .

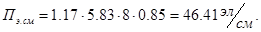

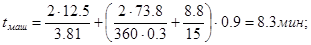

Кран МКГ-26

- монтаж колонны

- стеновые панели 1.5х6м

- подкрановая балка

; ;

. .

Определим средневзвешенное время цикла для кранов

КС-8362

МКГ-26

Определим сменную эксплуатационную производительность

КС-8362

МКГ-26

Определим сменную эксплутационную производительность

КС-8362

МКГ-26

При определении экономической эффективности комплектов машин для производства монтажных работ должны учитываться следующие факторы:

1) себестоимость;

2) трудоемкость;

3) продолжительность монтажа;

4) экономия капитальных вложений за счет сокращения количества машин;

5) экономия оборотных средств за счет сокращения количества машин;

6) выпуск дополнительной продукции за счет досрочного ввода промышленных объектов в эксплуатацию;

7) капитальные вложения на приобретение машин, приборов, оборудования.

Первые пять факторов оказывают непосредственное влияние на деятельность строительных организаций участвующих в монтаже промышленного здания. Но в связи с отсутствием принятых на сегодняшний день расценок, на представленные комплекты машин, данный расчет не производится.

Таким образом, исходя из сменной эксплуатационной производительности, можно сделать вывод, что второй комплект машин более производителен. Однако расчет даже по устаревшим данным показывает, что он является и самым дорогостоящим, а в связи с тем, что за последние несколько лет цены повысились, следовательно, для производства работ принимаем первый комплект монтажных машин.

Так же первый комплект машин является и наиболее оптимальным для возведения здания в предоставленном месте строительства – Амурской области, в силу широкого распространения.

7 Материальные и технические ресурсы

Таблица 7.1 Потребность в материальных ресурсах

№

п/п

|

Наименование элементов |

Ед. изм. |

Объем работ |

Наименование материалов |

Ед. изм. |

Норма на единицу |

Потребное

количество

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 1 |

Колонна |

шт. |

89 |

Сборный железобетон

Монолитный бетон

|

м3

м3

|

3.2

0.08

|

284.8

7.12

|

| 2 |

Стропильная ферма 18м |

шт. |

50 |

Сборный железобетон

Электроды

|

м3

кг

|

3.0

0.9

|

150

45

|

| 3 |

Стропильная ферма 24м |

шт. |

50 |

Сборный железобетон

Электроды

|

м3

кг

|

7.5

1.2

|

375

60

|

| 4 |

Плиты покрытия |

шт. |

672 |

Сборный железобетон

Электроды

Раствор

|

м3

кг

м3

|

2.5

0.2

0.087

|

1680

134.4

58.46

|

| 5 |

Стеновые панели |

шт. |

372 |

Сборный железобетон

Электроды

Раствор

|

м3

кг

м3

|

1.5

1.7

0.014

|

558

632.4

5.2

|

| 6 |

Подкрановая балка |

шт. |

84 |

Сборный железобетон

Электроды

|

м3

кг

|

2.85

0.65

|

239.4

54.6

|

Сборный железобетон – 3287.2

Монолитный бетон – 7.12

Раствор – 63.66

Электроды – 926.4

Таблица потребности в технических ресурсах представлена в п.5 табл.5.1. и в п.6 табл.6.

8 Календарный план производства работ

Календарный план производства работ на основе определенных монтажных работ и принятых методов производства устанавливает последовательность и сроки выполнения работ, определяет потребность в трудовых ресурсах во времени. По установившейся форме календарный план составляют виде графика – таблицы, который определяет перечень и объемы работ, трудоемкость и требуемое число машино-смен для их выполнения, число смен и продолжительность работ в днях, число рабочих, занятых в смену, состав бригады, график производства работ в днях или неделях.

9 Контроль качества выполняемых работ

Качество выполнения отдельных видов монтажных операций характеризует надежность строительных конструкций и узлов, их устойчивость и несущую способность.

Для каждого вида монтируемого элемента определены характерные методы контроля правильности монтажа:

- вертикальность колонн проверяют после их установки с помощью двух теодолитов, которые располагают под прямым углом по цифровой и буквенной осям смонтированного пролета. Теодолиты располагают на расстоянии от колонны, чтобы угол наклона трубы не превышал 300

;

- после проверки вертикальности ряда колонн, нивелируют верхние плоскости консолей торцов, которые являются опорами для подкрановых балок. В зависимости от их отметок для каждой колонны назначают толщину подкладки;

- вертикальность установленных панелей наружного ограждения проверяют рейкой с встроенным уровнем, а отклонение от осей шаблоном. По мере возведения здания составляют исполнительную схему соосности несущих панелей внутренних стен;

- при устройстве монолитных стыков осуществляют визуальный и инструментальный контроль качества. При визуальном осмотре монолитных стыков устанавливают: вид, цвет, монолитность, наличие посторонних включений, поверхностную рыхлость, пористость структуры, присутствие раковин.

Наличие подобных изъянов и их количество могут вызвать подозрение о снижении прочности бетона и потребовать более детальных проверок, которые производят инструментальными методами.

- одновременно с визуальным освидетельствованием конструкций измеряют и геометрические размеры, величину опирания и смещения, положение закладных деталей, фактическое положение и диаметр арматуры, толщину защитного слоя бетона, наличие коррозии металла.

- при замоноличивании стыков (перед укладкой бетонной смеси) контролируют чистоту рабочей поверхности опалубки и качество ее смазки.

- на месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин.

- контроль качества сварных швов и соединений производят визуально и инструментально. Для визуального контроля используют молоток для простукивания сварных швов и вскрытия шлаковых включений, штангенциркуль, измерительную линейку, шаблон для измерения сварных швов, зубило для высечки сварных швов и др.

С помощью перечисленных инструментов устанавливают наличие подрезов, прожогов, раковин, наплывов, несоответствие размеров швов, пористость и другие дефекты. Для более точной оценки несущей способности сварного шва производят вырезку образцов и дальнейшее испытание в лабораторных условиях. При несоответствии прочности шва проектным значениям производят усиление узла приваркой дополнительных стержней или других элементов.

На каждый вид выполняемых операций составляют карту пооперационного контроля с указанием приборов, которыми производится контроль и ответственных лиц.

Таблица 9.1 Карта пооперационного контроля на отдельные виды монтажных работ.

| Наименование операций подлежащих контролю |

Контроль качества выполняемых операций |

| состав |

способ |

время |

привлекаемые службы |

| Подготовительные работы |

Правильность складирования, наличия паспортов, соответствие размеров и т.д. |

Визуально, стальным метром |

До начала монтажа конструкций |

Геодезическая |

| Подготовка мест установки колонн |

Отметка дна стакана фундамента |

Нивелиром |

До начала монтажа колонн |

| Правильность установки |

Вертикальность, соосность |

Теодолитом |

После монтажа колонн |

| Подготовка мест установки подкрановых балок |

Соответствие отметок консолей колонн проектным |

Нивелиром |

До начала монтажа подкрановых балок |

| Правильность установки подкрановых балок |

Соосность |

Теодолитом |

После монтажа подкрановых балок |

| Подготовка мест установки стропильных конструкций |

Чистота опорных столиков, геометрические размеры |

Визуально, стальным метром |

До начала монтажа конструкций |

ИТР |

| Правильность установки стеновых панелей |

Вертикальность, отклонения от осей |

Рейка с встроенным уровнем , шаблон |

После монтажа стеновых панелей |

Геодезическая |

| Крепление конструкций к закладным деталям |

Прочность несущих сварных швов |

Визуально, молоток, измерительная линейка |

После монтажа конструкций |

Строительная лаборатория |

10 Стройгенплан

Основанием для разработки стройгенплана служит генеральный план строящегося здания, сооружения или комплекса. Различают общеплощадочный стройгенплан, охватывающий территорию всей строительной площадки (микрорайона, строящегося предприятия), и Объектный включающий только территорию, необходимую для возведения отдельного здания или одного объекта строящегося комплекса.

Объектный стройгенплан разрабатывается со значительно большей степенью детализации и входит основной частью в проект производства работ.

Объектный стройгенплан может разрабатываться для нескольких стадий строительства: подготовительный, производство работ «нулевого цикла», на монтажный цикл, отделочные и кровельные работы.

Назначение стройгенпланов – разработка и осуществление наиболее эффективной модели организации строительной площадки, обеспечивающей наилучшие условия для высокопроизводительного труда работающих, оптимальную механизацию строительно-монтажных процессов, эффективное использование строительно-монтажных машин и транспортных средств, соблюдение требований охраны труда.

В состав стройгенплана на монтаж здания должны быть:

– прорабская;

– инвентарные бытовые помещения для рабочих;

– столовая;

– душевая, помещение для сушки одежды;

– туалет;

– площадка для грузозахватных приспособлений и тары;

– площадка для приема раствора и бетона;

– площадка для разгрузки автотранспорта;

– кран;

– площадка складирования конструкций;

– площадка для стоянки строительных машин и механизмов;

– временные автомобильные дороги;

– временный забор с двумя воротами и проходными;

– строящееся здание;

– временная трансформаторная подстанция;

– вводы и сети коммуникаций;

– осветительные мачты;

– площадки мусорных контейнеров;

– знаки закрепления основных осей здания.

Проектирование склада конструкций.

Складирование сборных конструкций осуществляется в кассетах, где размещают в вертикальном положении в один ряд – стеновые панели, фермы.

Проходы между кассетами устанавливают шириной от 40 до 1м и располагают через 20...30м в поперечном направлении и не реже чем через 2 кассеты в продольном.

Проезды шириной 3...4м для проезда транспортных средств и погрузочно-разгрузочных механизмов устанавливают не реже 100м.

Хранение материалов производиться на открытых складах, расположенных в зоне действия монтажного крана.

Площадки предварительно утрамбовываются катками и покрываются слоем гравийно-песчаной смеси толщиной 10см с устройством небольшого уклона 2..5% для стока ливневых и талых вод.

Таблица 10.1 Расчет открытых складов на стройгенплане

| Наименование |

Количество |

Параметры |

Итого,

м2

|

Предельное

количество

|

| всего |

при складировании |

| 1 |

2 |

3 |

4 |

5 |

6 |

| В кассетах: |

| Фермы |

172 |

Вертикально в один ряд |

| Стеновые панели |

372 |

Таблица 10.2 Расчет временных зданий

| Наименование |

Параметры |

| Прорабская |

8х3.5 |

| Бытовая на 9 чел. |

8х3.5 |

| Душ, помещение для сушки одежды |

8х3.5 |

| Туалет – автофургон |

6х3 |

| Закрытый материальный склад (одежда, приборы) |

40м2

|

| Закрытый хозяйственный склад (электроды и т.п.) |

40м2

|

Автодороги строительства включают подъездные пути, соединяющие строительную площадку с общей частью автомобильных дорог и внутрипостроечные дороги, по которым перевозят грузы внутри площадки. Проезды прокладываются до начала возведения основных объектов.

Дороги могут быть кольцевыми и тупиковыми. В конце тупиковых дорог должны быть разворотные пут, а в средней части при необходимости разъезды.

При использовании тяжелых машин грузоподъемностью от 25 до30т ширина проезжей части составляет 8м. Минимальный радиус закругления дорог 15м, в этом месте увеличивают ширину проезжей части на 5м и более.

Конструктивно автомобильные дороги состоят из земляного полотна и дорожной одежды. Для отвода поверхностных вод на прямых участках пути дороге придается двухскатный уклон, а на криволинейных – односкатный.

Дорожная одежда состоит из нескольких слоев – подстилающего песчаного слоя, несущего основания (щебеночное, бетонное, железобетонное) и покрытия.

11. Описание технологической карты на монтаж сборных конструкций одноэтажного промышленного здания

Состав технологической карты на комплексный монтажный процесс:

1. Область применения карты и типовые ячейки.

2. Материальные и технические ресурсы:

а. потребность в материальных ресурсах

б. потребность в технических ресурсах

в. выбор монтажного крана по техническим и экономическим показателям.

3. Почасовой график монтажа типовой ячейки.

4. Калькуляция затрат труда и машинного времени.

5. Технология и организация выполнения комплексного процесса монтажа.

6. Требования к качеству. Пооперационный контроль качества работ.

7. Техника безопасности.

8. Технико-экономические показатели по карте.

Список использованной литературы

1. Хамзин С. К., Карасев А. К. «Курсовое и дипломное проектирование», Москва «Высшая школа» 1989г.

2. Марионков К. С., «Основы проектирования производства строительных работ», Москва Стройиздат 1979г.

3. Дикман Л. Г. «Организация, планирование и управление строительным

производством», Москва 1982г.

4. СНиП III«Правила производства и приемки работ»

5. СНиП 3.01.01-85* «Организация строительного производства»

6. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть I»

7. ГЭСН 2001-07 «Бетонные железобетонные конструкции сборные»

|