Курсовая работа: Физические основы нанесения покрытий методом распыления

|

Название: Физические основы нанесения покрытий методом распыления Раздел: Рефераты по физике Тип: курсовая работа | ||||

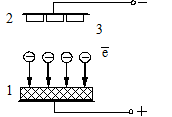

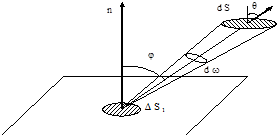

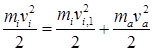

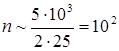

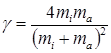

СОДЕРЖАНИЕ 1. Физические основы нанесения покрытий методом распыления. 3 1.1 Физические основы ионного распыления. 3 1.2 Катодное распыление. 7 1.3 Магнетронное распыление. 9 1.4 Высокочастотное распыление. 12 1.5 Получение покрытий распылением в несамостоятельном газовом разряде 13 1.6 Методы контроля параметров осаждения покрытий. 15 1.7 Вакуумная металлизация полимерных материалов. 19 1.8 Особенности вакуумной металлизации полимерных материалов. 21 1.9 Технология вакуумной металлизации полимерных материалов. 23 Список использованных источников. 27 1. Физические основы нанесения покрытий методом распыления 1.1 Физические основы ионного распыления При взаимодействии быстрых частиц (ионов) с поверхностью твердого тела (мишени) протекает каскад упругих бинарных столкновений, основным результатом которых является передача атомам мишени энергии и импульса. Если переданная атому энергия превышает энергию связи его с остальными, то атом может покинуть поверхность и перейти в газовую фазу. При этом температура мишени значительно ниже температуры испарения материала, из которого она изготовлена. Так как столкновения атомов имеют упругий характер, то для такой системы выполняются закон сохранения импульса и кинетической энергии. Тогда, в случае взаимодействия иона с неподвижным атомом подложки, представленном на рисунке 1, можно записать

где mi, mа – масса иона и атома мишени соответственно;vi , vi,1–скорость иона до и после взаимодействия; vа – скорость атома мишени после столкновения; mi, Ei, pi

Рисунок 1 – Схема взаимодействия иона с атомом мишени В результате решения приведенной выше системы уравнений получим следующее выражения для энергии, которую передал ион поверхностному атому в результате столкновения:

где Еi – энергия иона. Анализ выражения (7.8) показывает, что наиболее интенсивно энергообмен происходит при условии равенства масс иона и атома. Если в качестве бомбардирующей частицы используются электроны, масса которых, как известно, значительно меньше массы атомов, то из (1) получим mi << mа . Полученный результат позволяет сделать вывод о том, что распыление твердых тел под действием электронов практически невозможно. Установлено, что если Еа≥Еd (Еd – пороговая энергия смещения атома), то атом покидает узел кристаллической решетки и возникает смещенный атом отдачи. Для большинства металлов Еd≈10…50 эВ. Так, например, для тантала Еd=32 эВ, для хрома –28 эВ, для алюминия- 16,5 эВ, вольфрама–50 эВ. При обычных режимах распыления (энергия ионов Ei=0,1…10 кэВ) условие, определяющее вероятность образования атомов отдачи, выполняется. Под действием одного иона в мишени происходит несколько упругих столкновений, при этом среднее число смещенных атомов может быть определено по формуле

Например, при распылении ионами с Ei= 5 кэВ число смещенных атомов в кристаллической решетке, имеющих Еd=25 эВ,

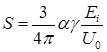

Поверхностные атомы отдачи, получившие достаточно высокую энергию, уходят с поверхности и образуют поток распыляемых частиц. Ионное распыление является процессом поверхностным. Поток распыленных частиц формируется из атомов, которые находятся в первом, втором и только при больших значениях энергии ионов – в третьем слое. Эффективность ионного распыления характеризуется коэффициентом распыления S, который можно определить как число атомов, распыляемых при действии на мишень одного иона, S=vр/Ii, где vр– скорость распыления, ат.м-2с-1; Ii– плотность потока ионов, ион. м-2.с-1. В теории Зигмунда для электронов с энергией Еi <1 кэВ получено следующее выражение для коэффициента распыления:

где Коэффициент распыления достаточно сильно зависит также от угла падения ионов:

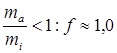

Параметр f определяется соотношением масс. При

Как правило, наибольшее распыление происходит при углах падения ионов 60…75°. При наклонном падении на поверхность монокристаллов зависимость S от угла падения ионов имеет более сложный характер. На основании полученных результатов можно сформулировать следующие основные направления интенсификации процесса распыления: - увеличение плотности ионного тока; - увеличение энергии ионов; - распыление при оптимальных углах падения ионов. Важным параметром распыления частиц является их пространственное распределение. В общем случае угловое распределение распыленных атомов может быть описано выражением I(φ)= I(0)соsnφ, (7.9) где n – параметр, зависящий от природы материала мишени (всегда больше единицы). Отметим, что при испарении металлов угловое распределение описывается законом косинуса, т. е. выражением (7.9) при n=1. При распылении монокристаллических поверхностей пространственное распределение распыленных атомов является более сложным. Оно характеризуется, в частности, наличием нескольких максимумов на полярных диаграммах распыления. Ряд особенностей наблюдается при распылении сплавов, особенно если компоненты сплава сильно отличаются по массе. В этом случае при определенных условиях проявляется селективность распыления и, в итоге, - отклонение химических составов нанесенного покрытия и распыляемой мишени. Методы распыления имеют следующие основные преимущества: - Возможность получения покрытий из различных химических соединений. - При распылении мишени из многокомпонентных сплавов химический состав покрытия и распыляемой мишени близки. - Высокий коэффициент использования паров (распылению подвергаются плоские поверхности, и в результате формируются направленные нормально к поверхности мишени потоки летучих частиц). - По этой же причине достигается высокая равнотолщинность покрытий. - Покрытия характеризуются высокой адгезией, так как распыленные атомы имеют достаточно высокую скорость и степень ионизации. - Высокая автоматизация процесса. - Устройства для нанесения покрытий методом распыления, как правило, и не содержат сложные системы подачи вещества в зону генерации газовой фазы. Недостатки методов распыления следующие: 1.Низкая скорость осаждения покрытий. Для большинства методов, кроме магнетронного, она составляет до 1…2 нм/с. 2.Пленки характеризуются достаточно высоким уровнем механических напряжений. 3.Поверхность подложки в ряде случаев подвергается действию высокоэнергетичных частиц, которые могут вызвать образование радиационных дефектов. 4.Рабочее давление в камере при реализации ряда методов нанесения составляет 1…10 Па, поэтому условия формирования пленок нельзя считать достаточно чистыми. Все методы распыления, как уже отмечалось, условно разделяют на 2 группы: - ионно-лучевые; - плазмо-ионные или ионно-плазменные. Общая схема ионно-лучевых методов распыления представлена на рисунке 2.

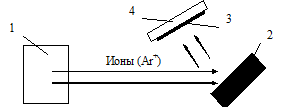

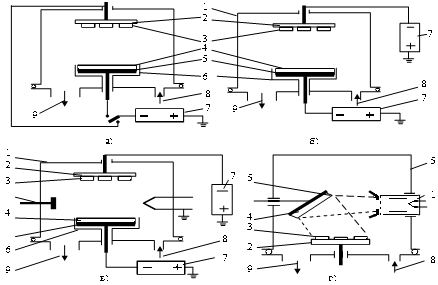

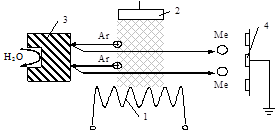

Рисунок 2 – Схема ионно-лучевого распыления: 1–источник ионов; 2–распыляемая мишень; 3–покрытие; 4 – подложка Поток ионов, сформированный с помощью отдельного источника, направляется на поверхность мишени и вызывает ее распыление. Характерная особенность ионно-лучевого распыления заключается в том, что процесс образования газовой фазы происходит, если даже на поверхность мишени не подается электрический потенциал (потенциал смещения). При плазмо-ионном распылении мишень находится в сильно ионизированной плазме и на нее подается отрицательный потенциал. Электрическое поле мишени вытягивает из плазмы подложки ионы, которые при бомбардировке поверхности мишени и вызывают ее распыление. В зависимости от параметров создаваемой плазмы различают следующие основные разновидности ионно-плазменного распыления: катодное, магнетронное, высокочастотное, распыление в несамостоятельном газовом разряде. В настоящее время разработан и очень часто на практике используется целый ряд комбинированных методов, сочетающих особенности приведенных выше способов. 1.2 Катодное распыление Катодное распыление является одним из наиболее известных способов нанесения покрытий. Еще в 1852 г. было установлено, что при прохождении электрического тока через разреженные газы происходит разрушение катода и на стенках камеры осаждается покрытие. Схемы устройств для нанесения покрытий методом катодного распыления представлены на рисунке 3. В наиболее простом варианте (рисунок 7.18, а) устройство состоит из распыляемого катода 5, на который подают потенциал от 1 до 10 кВ, и анода с расположенными на его поверхности изделиями 3. Между катодом и анодом размещают, как правило, заслонку. На начальной стадии процесса производят откачку вакуумной камеры до максимально возможной степени разряжения (~10-1…10-2 Па), затем осуществляют напуск в рабочую камеру инертного газа (аргона). При этом давление в камере составляет 1…10 Па.

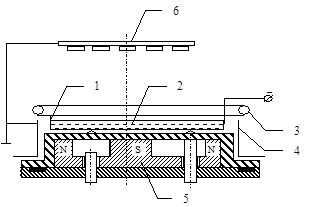

Рисунок 3 – Принципиальные схемы систем катодного распыления: а) диодная; б) диодная со смещением; в) триодная; г) с автономным ионным источником: 1 – камера; 2 – подложкодержатель; 3 – детали (подложки); 4 – мишень; 5 – катод; 6 – экран; 7 –источник питания (постоянного тока или высокочастотный); 8 – подвод рабочего газа; 9 – откачка; 10 – термокатод; 11 – анод; 12 – ионный источник Следующей операцией является создание между анодом и катодом разности потенциалов (0,5...10 кВ). В результате в рабочей камере возникает газовый разряд. При воздействии ионов на поверхность катода идет разрушение оксидных слоев, практически всегда присутствующих на поверхности. Распыленные атомы металла взаимодействуют с активными газами (кислородом, азотом), и в результате осаждаются слои, загрязненные неконтролируемыми примесями. При этом, однако, наблюдается снижение парциального давления химически активных газов в камере, поэтому, как правило, всегда на начальной стадии осаждение покрытия производится на технологическую заслонку. По истечению некоторого времени заслонка открывается, и идет осаждение покрытия на поверхность изделия. Распыленные атомы при своем движении к подложке претерпевают многочисленные столкновения. В результате атомы распыляемой мишени теряют свою энергию, что вызывает, как правило, снижение адгезионной прочности осаждаемого покрытия. С целью уменьшения потерь энергии распыленных атомов в процессе их движения в газовой фазе расстояние между анодом и катодом делают минимальным. Процесс распыления может производиться в химически активной среде, которая специально создается в рабочей камере. В этом случае процесс называют реактивным катодным нанесением покрытия. Таким методом на поверхности подложки формируют слои из оксидов, нитридов, карбидов металла. Таким образом, катодное распыление характеризуется следующими преимуществами: 1) процесс распыления газовой фазы безынерционен, при прекращении подачи потенциала на катод генерация газовой фазы также практически мгновенно прекращается; 2) низкое тепловое воздействие на изделие (нагревается только поверхность катода); 3) возможность распыления тугоплавких металлов; 4) возможность получения покрытий различного химического состава (например, методом реактивного катодного распыления); 5) обеспечение высокой равномерности осаждения покрытий; 6) сохраняется стехиометрический состав покрытий при их получении распылением мишени из сплава. Основные недостатки катодного распыления: - низкие скорости роста покрытия (до 1нм/с); - низкие энергия частиц, степень ионизации и, как следствие этого, невысокая адгезия покрытий; - высокая степень загрязнения покрытий атомами газовой фазы; - наличие в покрытии высокой плотности радиационных дефектов, причиной появления которых является воздействие на поверхность высокоэнергетичных электронов, отрицательных ионов. С целью снижения степени загрязнения покрытий, повышения их адгезии рекомендуется поддерживать температуру подложки в процессе осаждения достаточно высокой (400…500 °С). В ряде случаев для получения качественных покрытий используют бомбардировку растущей пленки ионами инертного газа, что достигается путем подачи на подложку отрицательного потенциала либо применением дополнительного ионного источника. При подаче на подложку потенциала смещения одновременно с процессом осаждения покрытия происходит распыление растущего покрытия, которое, как правило, является неоднородным и определяется структурой поверхностного электрического поля. Поэтому при определенных условиях может наблюдаться селективное распыление и даже полное удаление покрытия в определенных местах. Другой особенностью технологии получения покрытий катодным распылением является резкое снижение скорости напыления покрытия при реактивном распылении в результате образования на мишени химического соединения, имеющего низкую электрическую проводимость. Так как скорость осаждения покрытий катодным распылением является низкой, она используется, в основном, для получения тонких защитных и антифрикционных покрытий на прецизионных деталях машин и приборов (опоры газовых подшипников, приборные подшипники скольжения и качения). В качестве материала покрытия используют дисульфид молибдена, золото, серебро, свинец, индий. 1.3 Магнетронное распыление Магнетронное распыление – разновидность диодного катодного распыления. Образование паров распыляемого вещества происходит в результате бомбардировки мишени ионами рабочего газа, которые образуются в плазме аномального тлеющего разряда. Наиболее простая схема магнетронного распыления приведена на рисунке 4.

Рисунок 4 – Схема пленарной магнетронной системы: I – прокладки; 2 – основание; 3 – водяной канал; 4, 5 – корпус: 6 – постоянные магниты; 7 – вакуумная камера; 8 – анод; 9 – зона эрозии; 10 – катод - мишень Непосредственно под мишенью размещены постоянные магниты, создающие практически параллельное поверхности катода магнитное поле. Между анодом и катодом зажигается аномальный газовый разряд. В результате с катода выбиваются электроны, которые захватываются магнитным полем, и совершают в этом поле под действием силы Лоренца спиралевидное движение. Электроны, захваченные магнитным полем, проводят дополнительную ионизацию атомов инертного газа, что увеличивает, таким образом, интенсивность ионной бомбардировки поверхности катода и, соответственно, вызывает повышение скорости распыления. К основным взаимосвязанным характеристикам, определяющим скорость распыления мишени, относят напряжение разряда, ток разряда, давление рабочего газа и индукцию магнитного поля вблизи поверхности катода. В качестве рабочего газа в магнетронных распылительных системах обычно используется аргон. Магнетронные системы помимо высокой скорости распыления обладают рядом специфических особенностей, основной из которых является отсутствие бомбардировки подложки высокоэнергетическими вторичными электронами, являющимися основным источником радиационных дефектов в покрытии и нагрева подложек. В магнетронной распылительной системе вторичные электроны захватываются магнитной ловушкой и не бомбардируют подложку, что обеспечивает ей сравнительно низкую температуру. Это позволяет использовать эти системы для нанесения покрытий на подложки из материалов с относительно низкой термостойкостью (пластмассы, полимеров, бумаги). Следует отметить, что магнетронные системы относятся к низковольтным системам распыления, напряжение питания которых не превышает 1000 В постоянного тока. Рабочее напряжение, как правило, составляет 300…700 В; на мишень обычно подается отдельный потенциал, а анод имеет нулевой потенциал. Магнетронная система может работать в диапазоне давлений от 10-2 до 1 Па и выше. Важнейшими параметрами, во многом определяющими характер разряда в ней, являются геометрия электродов и величина магнитного поля, индукция которого у поверхности мишени ~ 0,03…0,1 Т. Процесс магнетронного нанесения покрытий характеризуются следующими показателями: -cкорость распыления – (4…40)·10-5 г/(см2·с); -cкорость осаждения покрытий – 50…60 нм/с;. -удельная испаряемость – β≈3·10-6 г/Дж;. - энергия распыленных частиц – 10…20 эВ. Преимущества данного метода по сравнению с другими методами нанесения покрытий: 1) высокая скорость осаждения; 2) практически полное отсутствие перегрева поверхности детали, при этом электроны захватываются магнитным полем и поэтому не вызывают образование радиационных эффектов; 3) высокая равномерность покрытий; 4) низкая степень загрязнения пленок, т. к. процесс нанесения покрытия протекает при достаточно низком давлении р=10-2 Па. В последние годы активно разрабатываются методы реактивного магнетронного напыления. При их реализации имеется ряд технологических особенностей, которые необходимо учитывать. При распылении мишени часть реактивного газа связывается распыленным веществом, а часть – непрерывно обновляющейся поверхностью мишени. Происходит своеобразная откачка реактивного газа. На этом принципе, как известно, основаны ионно-геттерные вакуумные насосы. Скорость откачки при распылении зависит от площади осаждаемого покрытия, скорости роста покрытия, площади мишени, скорости удаления образовавшейся на мишени пленки и проявляется в резком падении давления реактивного газа в камере с началом процесса распыления . При реактивном магнетронном напылении скорость роста покрытия зависит от парциального давления реактивного газа. При малых значениях давления реактивного газа с мишени распыляется металл и химическая реакция имеет место на подложке. При более высоких давлениях на поверхности мишени образуется пленка химического соединения и скорость распыления резко падает, так как скорость распыления химических соединений (оксидов, нитридов, карбидов) значительно ниже, чем чистых металлов. С целью снижения данного эффекта разработан ряд устройств, в которых подача реактивного газа осуществляется непосредственно к подложке, а инертного – к распыляемой мишени (рисунок 5).

Рисунок 5 – Схемы устройств реактивного магнетронного распыления путем разделения областей нахождения инертного и реактивного газов: а – с помощью селективной подачи газов; б – с применением геттерной поверхности; в – с помощью перегородки и относительного движения подложки Разработаны также устройства, в которых процессы ионного распыления и термического испарения объединены в единый распылительно-испарительный процесс. Это достигается, например, при магнетронном распылении материала, находящегося в жидком агрегатном состоянии. В этом случае значительно повышается производительность процесса распыления и коэффициент использования материала мишени. Это связано с тем, что процесс ионного распыления происходит в приповерхностном слое металла толщиной 0,3...0,8 нм, и на него затрачивается менее 3 % подводимой энергии. Остальная энергия переходит в основном в тепло, вследствие чего приходится интенсивно охлаждать мишень. В разработанных устройствах энергия, которая при распылении из твердой фазы теряется в виде тепла, используется на испарение вещества. Для осуществления этого процесса между плоским тигелем, изготовленным из тугоплавкого немагнитного материала, и водоохлаждаемой магнитной системой делают небольшой (2-3 мм) зазор, препятствующий отводу тепла от тигеля в процессе распыления помещенной в тигеле мишени (рисунок 6).

Рисунок 6 – Схема устройства для распыления материалов жидкой фазы: 1 – тигель; 2 – расплавленная мишень; 3– анод; 4 – экран; 5 – магнитная система; 6 – подложкодержатель Рабочий объем откачивают, затем напускают аргон, и между тигелем, выполняющим роль мишени, и анодом прикладывают напряжение, постепенно увеличивая плотность тока на мишени до такой величины, при которой начинается интенсивное расплавление находящегося в тигеле материала. При этом плавится сначала зона, у которой локализована плазма, затем – центральная часть мишени и, наконец, краевая ее область. При определенной плотности тока на мишени начинается интенсивное испарение материала из расплава. При достижении высокой упругости паров распыляемого материала над катодом начинается процесс самораспыления. В этом случае можно прекратить напуск аргона, что существенно снижает загрязнение пленки остаточными газами. Кроме высокой эффективности использования энергии, распылительно-испарительная система позволяет достичь высоких скоростей осаждения. С целю повышения адгезии покрытий к подложке подводят, как правило, отрицательный потенциал смещения ~ 100 В, что позволяет увеличить плотность и энергию ионов. 1.4 Высокочастотное распыление Данный метод используется, как правило, для распыления диэлектриков. Отличается от катодного распыления тем, что на электроды, один из которых расположен под распыляемым диэлектриком, подается высокочастотный потенциал (частота от 1 до 20 МГц) (рисунок 7).

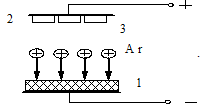

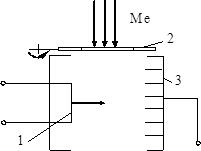

Рисунок 7 – Схема высокочастотного распыления. 1– распыляемый диэлектрик; 2– подложкодержатель; 3– изделие При подаче отрицательного потенциала на мишень (рисунок 7.22, а) протекают процессы ее распыления ионами аргона и одновременно их адсорбция на поверхности. В итоге между электродами создается тормозящее электрическое поле, приводящее к снижению и даже прекращению распыления. При замене знака потенциала, подаваемого на диэлектрическую мишень, на положительный ее поверхность обрабатывается электронами, что приводит к нейтрализации адсорбированного заряда (рисунок 7.22.б). Оптимальными условиями является равенство характерного времени зарядки поверхности полупериоду высокочастотных колебаний, подаваемых на электроды. Характерные параметры процесса: -частота изменения потенциала– 1…20 МГц; -cкорость распыления – 2·106…2·107 г/(см2·с); -удельная испаряемость – β=6·10-7 г/Дж; -энергия распыленных частиц – до 200 эВ; -скорость осаждения покрытия – до 3 нм/с; -оптимальное давление в камере– 2…3 Па. Данный процесс относится к классу плазменных (плазмохимических) процессов, особенно при распылении высокомолекулярных (полимерных) материалов. При введении в камеру химически активных газов предоставляется возможность получения пленок соответствующего состава. Таким методом получают, в частности, пленки из высокотемпературной сверхпроводящей керамики. Метод ВЧ-распыления находит промышленное применение при осаждении износостойких и коррозионно-стойких покрытий SiO2, оксида алюминия Al2O3 и из других химических соединений. 1.5 Получение покрытий распылением в несамостоятельном газовом разряде Несамостоятельный газовый разряд – разряд, для поддержания которого необходим постоянный подвод энергии извне. Для инициирования и поддержания газового разряда, как правило, используют: 1) заряженные частицы, например, электроны, генерируемые отдельным источником; 2) ультрафиолетовое или γ- излучение (образование заряженных частиц происходит вследствие ионизации или фотоэффекта); 3) внешнее высокочастотное электромагнитное поле. В технологии получения покрытий наиболее часто в качестве внешнего ионизатора используют электроны, источником которых является, например, размещенный в камере термокатод. Наиболее простой реализацией данного метода является трехэлектродное устройство распыления с термокатодом (рисунок 8).

Рисунок 8 – Схема распыления в несамостоятельном газовом разряде: 1– термокатод; 2– анод; 3– распыляемая мишень; 4– изделие Использование несамостоятельного газового разряда позволяет значительно снизить начальное давление в камере и, таким образом, уменьшить концентрацию химически активных газов и, соответственно, повысить химическую однородность покрытий. При реализации данного метода достигаются следующие характерные параметры: -скорость осаждения – до 0,1 мкм/мин. При этом скорость распыления регулируется в широких пределах, например, путем изменения тока эмиссии термокатода; -удельная испаряемость β ≈ 10-7 г/Дж. Преимущества метода распыления в несамостоятельном газовом разряде по сравнению с другими методами заключаются: 1) в универсальности, т.к. можно получать покрытия любой природы, в том числе из самых тугоплавких материалов, полимеров; 2) высокой сплошности и адгезии формируемых покрытий (они не содержат включения активных газов и химических соединений с их участием); 3) возможности получения покрытий сложного состава (карбидов, нитридов, оксидов); 4) достижении относительно высокой скорости распыления и, соответственно, скорости роста покрытий. 1.6 Методы контроля параметров осаждения покрытий Для получения вакуумных покрытий с воспроизводимыми свойствами нужен контроль технологических параметров процесса на всех его стадиях. К числу наиболее важных параметров, оказывающих влияние на свойства покрытий, следует отнести: - режимы процессов испарения или распыления; - химический состав и давление остаточных газов в камере; - параметры распыленных или испаренных атомов (степень ионизации частиц, их кинетическую энергию, химический состав, пространственное распределение и др.); - характеристики состояния поверхности подложки (температуру поверхности подложки, ее шероховатости, степень однородности и полный химический состав, структуру поверхностных слоев, условия и режим очистки); - режимы осаждения (скорость роста, толщину покрытия и характер ее распределения по подложке, величину нагрева непосредственно в процессе осаждения); - условия и режим последующей обработки тонкопленочной системы. Химический состав газовой фазы, парциальное давление отдельных ее компонент определяется с помощью газовых масс-спектрометров различного типа: с электромагнитным разделением ионов, времяпролетных, квадрупольных и др. Они отличаются методом разделения ионов. Наиболее простыми и технологическими при эксплуатации являются времяпролетные масс-спектрометры, принципиальная схема которых представлена на рисунке 9.

Рисунок 9 – Схема времяпролетного масс-спектрометра: 1– анализируемый газ; 2– зона ионизации; 3 – анод; 4– камера дрейфа; 5– катод; 6– сеточные электроды камеры ионизации; 7– система регистрации ионного тока Ионы, образующиеся в зоне ионизации, выталкиваются из нее пилообразным потенциалом φ, который подается на сеточный электрод 6. Образовавшийся пакет ионов, имеющих различную в зависимости от массы скорость vi =(2eφ/mi)1/2, попадает в камеру дрейфа длиной L = 400…800 мм, в которой происходит разлет ионов по массе: легкие ионы первыми в пакете достигают регистрирующей системы. С помощью системы обработки электрический сигнал преобразуется в масс-спектр. Основное преимущество таких масс-спектрометров – возможность регистрации быстропротекающих изменений химического состава газовой фазы. Масс-спектрометры с электромагнитным разделением ионов являются, как правило, более точными и принцип их действия основан на явлении искривления траектории движения заряженных частиц в поперечном магнитном поле под действием силы Лоренца. Для контроля плотности потока различных по своей природе испаренных частиц на практике используют следующие основные методы. Метод ионизации испаренных атомов. Схема ионизационного датчика представлена на рисунке 10.

Рисунок 10 – Принципиальная схема ионизационного датчика для измерения плотности потока испаренных частиц: 1– катод; 2– дискриминатор; 3– коллектор ионов Ионный ток в цепи анод – катод образуется ионами металла и ионами остаточных газов, находящихся в камере. Для разделения ионов используется механический дискриминатор, который представляет собой диск, содержащий отверстия. При вращении дискриминатора в зону ионизации поступает поток атомов, плотность которого периодически изменяется, и в измерительной цепи возникает переменный ток, амплитуда которого пропорциональна плотности направленного потока атомов анализируемого вещества. Использование эффекта резонанса кварцевых кристаллов. Монокристаллы кварца, вырезанные определенным образом, имеют резонансную частоту колебаний, изменение которой Df зависит от изменения массы кристалла Dm

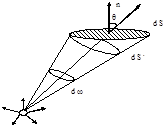

где b – коэффициент пропорциональности. Если на поверхность такого кристалла осаждать покрытие, то его толщину легко определить, измеряя изменение резонансной частоты. Приборы, принцип действия которых основан на данном эффекте, имеют высокую точность, просты при эксплуатации, Однако если в камере возникают электрические разряды, то из-за наводок измерения с помощью таких датчиков проводить нельзя. В основе практически всех методов контроля толщины и скорости роста покрытий лежат установленные предварительно размерные зависимости физико-механических свойств. Отметим, что описанные выше методы ионизации испаренных атомов и контроля резонансной частоты можно рассматривать как методы контроля толщины и скорости роста слоев непосредственно в процессе осаждения. Кроме этих на практике широко используются следующие методы контроля толщины и скорости роста уже осажденных покрытий: 1. Оптические методы. Контроль относительно тонких, прозрачных для излучения покрытий производится путем регистрации интерференционных эффектов при взаимодействии светового потока с тонкопленочной системой. Если же покрытие достаточно толстое, то его толщину определяют путем измерения поглощения света на основании закона Буггера-Ламберта. При измерении толщины непрозрачных (металлических) покрытий регистрируют параметры интерференции на границе слоя, «ступеньке», формируемой путем экранирования части поверхности подложки. 2. Методы механического взвешивания. Заключаются во взвешивании подложки в процессе нанесения покрытия либо до и после напыления. Метод реализуется с помощью различных устройств, среди которых микровесы, регистрирующие удлинение кварцевой нити, закручивание нити или отклонение рычага от равновесия. Метод используется для определения толщины достаточно толстых покрытий. 3. Метод измерения электрофизических свойств покрытий. В качестве характерных электрофизических параметров покрытий используют их электрическое сопротивление, емкость. Если покрытие диспергированное, то оценка его толщины может быть произведена на основании установленной предварительно размерной зависимости электронной эмиссии. В ряде случаев толщина покрытия и скорость его нанесения определяется расчетными методами. При этом учитывается, что толщина покрытия, осаждаемого на подложке, зависит от геометрической формы поверхностей испарения и подложки, их взаимного расположения. Расчет толщины покрытия производят при условии выполнения законов Кнудсена (см. п. 7.1.1), которые являются аналогами законов рассеяния света (законов Ламберта). Эти законы справедливы, если вакуум достаточно высокий и длина свободного пробега Расчеты толщины осаждаемого покрытия проводят, как правило, при допущении, что коэффициент конденсации постоянен и примерно равен единице. В зависимости от формы рабочей поверхности все испарители можно условно разделить на точечные, плоские, цилиндрические. Любую поверхность испарителя можно рассматривать как совокупность точечных и плоских элементарных источников испарения. Характерная особенность точечных испарителей заключается в том, что они испускают атомы одинаково по всем направлениям. Пусть мы имеем площадку dS, расположенную под углом Θ к направлению распространения испаренных атомов (рисунок 11) и находящуюся от точечного испарителя на расстоянии r.

Рисунок 11 – Нанесение покрытия из точечного испарителя: 1– точечный испаритель; 2– элемент поверхности подложки Массовую скорость испарения из точечного испарителя v, кг/с будем считать постоянной в течение всего процесса осаждения покрытия. На поверхность dS будут осаждаться все атомы, испаренные в телесном угле dω. Испаряющееся в единицу времени в этом телесном угле количество вещества

Учтем, что

Следовательно, количество вещества dm, кг/с, осаждаемого на площадке dS в единицу времени,

Тогда скорость роста покрытия на выбранном элементе поверхности подложки vp, м/с,

где ρ – плотность материала покрытия. Произведем расчет толщины покрытия, осаждаемого из плоского испарителя. Пусть с площадки ΔS1, размеры которой значительно меньше расстояния r, происходит испарение со скоростью v, кг/с (рисунок 12).

Рисунок 12 – Нанесение покрытия из плоского испарителя Тогда на площадку dS с учетом второго закона Кнудсена в единицу времени осаждается покрытие массой dm

С учетом того, что

получим линейную скорость роста покрытия при испарении атомов металла из элемента поверхности ∆S1

Для получения интегрального значения скорости осаждения при испарении из плоского испарителя необходимо произвести вычисление v=∫∫ vуdS, S1 где S1- поверхность испарения; vу=vp/∆S1. В ряде случаев при нанесении вакуумных покрытий важным является осаждение равнотолщинных слоев. Это требование достигается путем использования следующих основных технологических приемов: 1.Определение расчетным методом или же экспериментально оптимального количества и геометрических параметров размещения испарителей в вакуумной камере. Данный метод является основным, например, при нанесении покрытий на рулонные материалы (полимерные пленки, фольгу, ленту и т.д.). 2.Перемещение деталей в потоке испаряемых частиц. Этот прием используется при металлизации большого числа деталей, размеры которых достаточно малы. 3.Перемещение испарителей в вакуумной камере. 4.Применение нагреваемых экранов, подвижных заслонок, с помощью которых создается равномерно распределенный в камере поток атомов металла. В ряде устройств для нанесения вакуумных покрытий одновременно используются несколько приведенных выше технологических приемов. 1.7 Вакуумная металлизация полимерных материалов В настоящее время металлизированные полимерные материалы используют не только в декоративных целях. Их начинают применять также и в качестве функциональных элементов при производстве различной электронной аппаратуры, авиационных двигателей и многих других изделий. Развитие технологии металлизации позволило эффективно решать такие до недавнего времени трудно разрешимые технические задачи, как изготовление устройств частотной модуляции телевизионных антенн, прозрачных для видимой области инфракрасных экранов, надувных спутников, используемых в качестве радиолокационных отражателей. Рост производства металлизированных полимеров и расширение областей их применения обусловлены, прежде всего, возможностью методом металлизации получать материалы, сочетающие высокие эксплуатационные свойства металлов и полимеров. Разработаны и широко применяются на практике следующие основные технологические процессы, основанные на методах вакуумной металлизации полимерных материалов: 1. Изготовление пленочных упаковочных материалов, применяющихся для хранения продуктов, лекарственных препаратов и т.д. 2. Изготовление злектро- и радиотехнических изделий, функциональных элементов сенсоров (конденсаторов, элементов техники СВЧ, тонкопленочных термопар, мембран, электростатических экранов, фотопроводящих элементов, пленочных систем для записи информации и др.). 3. Изготовление гибких тепловых экранов различного назначения, представляющих собой металлизированную с одной или двух сторон полимерную пленку. 4. Создание гибких печатных плат (полиимидная пленка с медным покрытием). 5. Декоративная отделка изделий. Металлические покрытия, нанесенные на полимерные материалы, качественно изменяют их свойства. Даже нанесение металлического слоя небольшой толщины придает полимерам электропроводность и металлический блеск, защищает от воздействия Уф- и ИК-излучений, атмосферного старения. Вакуумная металлизация полимерных пленок позволяет создать совершенно уникальный материал, сочетающий легкость и гибкость основы и поверхностные свойства, присущие металлу. Причем как процесс металлизации в вакууме, так и предварительная обработка при правильно выбранных технологических режимах не влияют существенно на свойства самой основы. Все изменения происходят только в тонком приповерхностном слое полимера. Уникальные свойства металлизированных полимерных материалов обусловливают их широкое применение в различных отраслях промышленности. На протяжении последних лет наблюдается устойчивая тенденция роста потребления различных металлизированных полимеров. Причем первое место с существенным отрывом занимают металлизированные АБС-пластики. Это связано с большим объемом его потребления в автомобилестроении. Доля применения металлизированных полимерных материалов в этой отрасли составляет 35…40 %. В остальных отраслях потребление распределяется следующим образом: электроника – 24, приборостроение – 21, судостроение и другие отрасли - 21 %. Основными способами, позволяющими формировать металлические покрытия на поверхности полимерных материалов, являются химическая, гальваническая, вакуумная металлизация, металлизация распылением и некоторые другие. По сравнению с ними вакуумная металлизация отличается, во-первых, более широкими возможностями в создании тонкопленочных металлополимерных систем с сочетанием элементов различной природы, во-вторых, - более высокими экологическими параметрами производства, что в настоящее время является весьма важным. 1.8 Особенности вакуумной металлизации полимерных материалов Полимерные материалы как объекты вакуумной металлизации имеют следующие основные особенности: 1. Относительно низкая поверхностная энергия. Следствием этого является малое время жизни атомов металла в адсорбированном состоянии (tа), а также высокое значение коэффициента диффузии и низкая способность поверхности к зародышеобразованию конденсированной фазы. 2. Высокая микрогетерогенность поверхностных слоев полимерных материалов. В поверхностных слоях могут находиться различные по фазовому составу, дисперсности, электрофизическому состоянию структурные образования. Эти образования при выходе на поверхность определяют значительную неоднородность поверхностных свойств, в том числе и адсорбционной активности. 3. Сильно выраженная зависимость физико-механических свойств полимеров от температуры. В результате исследования процессов взаимодействии атомов металла с поверхностью полимера установлены следующие основные закономерности: 1. Проявление высокой нестационарности процесса конденсации на начальных стадиях осаждения (на стадии образования островковой пленки). Коэффициент конденсации атомов металла на поверхность полимера сложным образом зависит от времени осаждения (рисунок 13). В момент времени t1 плотность реиспаренных атомов очень высока и коэффициент конденсации имеет минимальное значение. Именно на этой стадии отмечается образование диспергированного покрытия. При дальнейшем осаждении образовавшиеся зародыши захватывают атомы металла как непосредственно из газовой фазы, так и в результате присоединения диффундирующих по поверхности частиц и определяют, таким образом, дальнейшее повышение К. При t=t2 интегральная область захвата зародышей перекрывает всю поверхность, и в процессе дальнейшего роста покрытия коэффициент конденсации не изменяется. На этой стадии (при t>t2) природа материала подложки (полимера) не оказывает заметного влияния на коэффициент конденсации, так как взаимодействие атомов осуществляется только с образовавшимся покрытием.

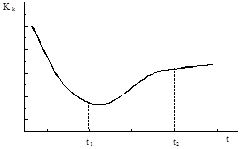

Рисунок 13 – Изменение коэффициента конденсации атомов металла в процессе осаждения 2. Сложный характер влияния температуры полимерной подложки на коэффициент конденсации (рисунок 7.14). В общем случае температурная зависимость Кк является немонотонной и зависит от природы полимера.

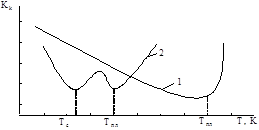

Рисунок 14 – Температурная зависимость коэффициента конденсации атомов металла на поверхности полиэтилентерефталата (полярного полимера) (1) и полиэтилена (неполярного полимера) (2) Характер температурной зависимости определяется конкурирующим влиянием следующих основных процессов: 1) термической активацией процессов реиспарения, так как вероятность реиспарения Wp=1/tа (tа=toexp(Q/RT)) при нагреве подложки возрастает; 2) влиянием подвижности активных элементов макромолекул полимера на процессы зародышеобразования. При осаждении атомов металла на поверхность неполярных полимеров, например, полиэтилена (ПЭ) при Т>Тс в условиях высокой сегментальной подвижности макромолекул увеличивается вероятность выхода их адсорбционно-активных участков на поверхность полимера и участия в процессах адсорбции и последующей конденсации атомов металла, что приводит к возрастанию коэффициента конденсации. Установлено, что при осаждении на поверхности полимеров, нагретой до высокой температуры (полимер находится в вязко-текучем состоянии), при определенных условиях не происходит образование сплошной пленки (рисунок 15).

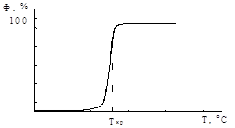

Рисунок 15 – Зависимость оптической прозрачности металлического покрытия, нанесенного на полиэтилен, от температуры поверхности Данный эффект объясняется диффузией атомов металла в объем расплава полимера. При Т>Ткр в поверхностном слое полимера формируется композиционный металлонаполненный материал, в котором металл находится в предельно мелкодисперсном состоянии. При кристаллизации, например, ПЭ атомы металла концентрируются в основном на поверхности образующихся кристаллов полимера в виде отдельных кластеров. Для ряда систем полимер – металл на границе раздела фаз установлено образование химических металлорганических соединений. Таким образом, при вакуумной металлизации полимеров путем изменения температуры поверхностного слоя предоставляется возможность создания систем с большой диффузионной границей и образованием на границе раздела фаз химических соединений. Близкие к описанным выше процессы имеют место и при термообработке металлизированных полимеров. Нанесение металлического покрытия на поверхность ориентированных полимеров имеет ряд особенностей. В частности, коэффициент конденсации, морфология частиц металла зависят от соотношения направления ориентации макромолекул в поверхностном слое и плоскости падения атомов металла. Если осаждение атомов осуществляется в плоскости, совпадающей с направлением ориентации макромолекул, то коэффициент конденсации имеет низкие значения. Если же преимущественная ориентация макромолекул и плоскость падения атомов перпендикулярны, то коэффициент конденсации выше. При этом на поверхности одноосно ориентированных полимеров образуются эллипсовидные частицы металла, форма которых обусловлена различием коэффициентов диффузии атомов металла в направлении ориентации и нормально к нему. Коэффициент К зависит и от уровня механических напряжений, создаваемых в полимерных подложках. Причем наиболее сильно эта зависимость наблюдается при осаждении атомов металла на неполярные полимеры (ПЭ, ПТФЭ). При осаждении же на полярные полимеры данный эффект практически отсутствует. Эта особенность должна учитываться при выборе технологии и режимов изготовления полимерных деталей, подвергаемых последующей металлизации. 1.9 Технология вакуумной металлизации полимерных материалов Типовой технологический процесс вакуумной металлизации изделий из полимерных материалов включает следующие основные стадии. 1. Конструкторская подготовка детали к металлизации. Полимерная деталь не должна содержать острых кромок, участков поверхности, затененных для направленного потока атомов металла. 2. Сушка и обезгаживание полимерных деталей. Полимеры содержат большое количество адсорбированной влаги. Полиамиды, например, адсорбируют до 12 % влаги. Они содержат также пластификаторы и другие низкомолекулярные вещества, которые десорбируясь в вакууме могут вызвать резкое повышение давления. Поэтому проведение сушки при Т = 80...100 0С и выдержка 2...3 часа при данной температуре являются необходимым условием нанесения качественных покрытий. Обезгаживание рулонных пленочных материалов осуществляют, как правило, в вакуумной камере на стадии предварительной подготовки: рулон разматывают и одновременно подвергают обработке тлеющим разрядом, вызывающей активную десорбцию адсорбированных газов. Отжиг полимерных материалов на стадии сушки в целом благоприятно сказывается на свойствах и структуре материала, так как значительно снижаются внутренние напряжения и образуется более равновесная структура. При сушке полимерных пленок необходимо принимать меры, исключающие образование складок и вытяжек. При металлизации полимерных материалов, содержащих низкомолекулярные наполнители, используют предварительное нанесение на их поверхность антидиффузионных лаковых слоев. 3. Активационная обработка поверхности. Выбор метода активации определяется, прежде всего, природой полимера. В общем случае используются все известные методы активации поверхности. Оптимизация режимов и условий предварительной активационной обработки проводится, как правило, по критериям максимальной прочности адгезионного соединения покрытия с основой. При металлизации пленочных полимерных материалов широко используется обработка в тлеющем разряде. Активационный эффект при обработке в плазме тлеющего разряда сохраняется около одного месяца, затем наблюдается его резкое снижение. Адгезия существенно повышается, если вышеуказанную обработку проводить в среде полимеризующих газов, например, кремнийсодержащих соединений. В этом случае на поверхности образуется тонкое полимерное покрытие, содержащее полярные группы. Высокая адгезия металлизированного полиэтилена и полипропилена обеспечивается при проведении дополнительной обработки полимера в хромовых смесях (например, К2Cr7O2+H2O). 4. Нанесение металлического покрытия в вакууме. Образование газовой фазы при металлизации полимерных материалов может быть осуществлено практически всеми известными методами. Наиболее часто, однако, используют термическое испарение резистивным методом. Данным методом наносят на пленочные полимерные материалы, например, алюминиевое покрытие. При этом в качестве материала испарителя, как правило, используют графит, характеризующийся высокими термостойкостью, механическими свойствами, относительно низкой химической активностью. Вольфрамовые испарители используются реже, т.к. при высоких температурах алюминий взаимодействует с вольфрамом, образуется химическое соединение, которое имеет относительно невысокую температуру возгонки, что приводит к быстрому разрушению испарителя. Использование электронно – лучевого, электродугового методов испарения ограничено, так как происходит значительный нагрев подложек, что не всегда допустимо при вакуумной металлизации полимерных материалов. 5) Контроль качества металлизации, упаковка и складирование изделий. При осаждении декоративных покрытий контроль качества осуществляется, как правило, путем регистрации оптических свойств, равнотолщинности покрытия, прочности адгезионного соединения. Следует отметить, что определение механических свойств тонких покрытий является достаточно сложной задачей. На практике получили распространение методы истирания, отслаивания покрытия с помощью липкой ленты, разрушения покрытия путем воздействия УЗ колебаний и др. Вакуумная металлизация изделий из полимерных материалов имеет свои особенности. Как правило, при ее проведении используется нанесение грунтовочных лаковых покрытий. Лаковый слой, наносимый на полимерную подложку, выполняет две функции: обеспечение, как отмечалось выше, барьерных свойств, снижение газовыделения в вакуумную камеру и, что особенно важно, образование гладкой зеркальной поверхности. Для грунтовки деталей из полимерных материалов при нанесении защитно-декоративных покрытий могут быть рекомендованы следующие лаки: мочевиноформальдегидный МЧ-52 и алкидно-меламиновый МЛ-255 (для полистирола); МЛ-133 (для реактопластов, капрона), представляющий собой раствор меламиноформальдегидной и алкидной смол в органических растворителях; лак на основе эпоксидной смолы Э-40 (для полиэтилена) и полиамидной смолы ПА-2, а также полиуретановый УР-277П марки Б (для полипропилена и АБС-пластика). Толщина лакового грунтовочного слоя обычно составляет 15…20 мкм. Лаки наносят пневматическим распылением или окунанием. Для сокращения времени сушки отдельных лаков может быть применено УФ-облучение, но в этом случае следует учитывать дополнительный нагрев деталей за счет поглощения этого излучения. Нанесение металлического покрытия в вакууме на грунтовочный слой не имеет особенностей по сравнению с металлизацией полимерных материалов, не содержащих лаковый слой, и может быть осуществлено различными методами. При эксплуатации металлизированных полимерных изделий часто возникает задача защиты тонкого металлического слоя от истирания, действия влаги, химически активных газов. Защита алюминиевого покрытия может быть обеспечена электродуговым осаждением на него титана или нитрида титана толщиной 0,02…0, 03 мкм. Механизм защитного действия связан с образованием интерметаллических соединений титан-алюминий на границе раздела, обладающих повышенной стойкостью к окислению, особенно при повышенных температурах. Из всех известных методов наиболее надежной защитой металлического слоя, нанесенного на изделия из твердых полимерных материалов, является нанесение лакового покрытия, толщина которого обычно составляет 15…20 мкм. Список использованных источников 1. Ткачук Б.В., Колотыркин В.М. Получение тонких полимерных пленок из газовой фазы / Ткачук Б.В., Колотыркин В.М. – М.: Химия, 1977. - 216 с. 2. Липин Ю.В. Технология вакуумной металлизации полимерных материалов / Ю.В. Липин, А.В. Рогачев, С.С. Сидорский, В.В. Харитонов – Гомель: БИТА, 1994. 3. Каргин В.А., Слонимский Г.Л. Краткие очерки по физикохимии полимеров / Каргин В.А., Слонимский Г.Л. – М.: Химия, 1967. 4. Рогачев А.В. Зарождение и рост пленок металлов на поверхностях полимеров в вакууме // Физика и химия обработки материалов / Рогачев А.В. 1982, №6 |

;

;

, (1)

, (1) ,т. е. в этом случае передача энергии неэффективна, так как

,т. е. в этом случае передача энергии неэффективна, так как .

. .

. ,

, ; α- зависит от соотношения масс иона и атома;

; α- зависит от соотношения масс иона и атома;  ; при

; при  .

.