Курсовая работа: Расчет редуктора

|

Название: Расчет редуктора Раздел: Рефераты по транспорту Тип: курсовая работа | |||||||||||||||||||||||||

СодержаниеВведение.1. Кинематический расчет привода.1.1 Исходные данные:1.2 Выбор электродвигателя.1.3 Определение передаточного числа привода, и отдельных передач.1.4 Расчет кинематических параметров на каждом валу привода.1.5 Результаты кинематических расчетов сводим в таблицу:2.Расчет ременной передачи.2.1 Исходные данные:2.2 Выбор и обоснование типа ремня:2.3Расчет основных параметров клиноременной передачи.2.4 Рассчитываем силы действующие на валы:3. Расчет тихоходной цилиндрической зубчатой передачи.3.1 Исходные данные:3.2 Определение режима работы зубчатых колес.3.3 Выбор материала зубчатых колес:3.4 Определение коэффициентов нагрузок:3.5 Расчет основных параметров цилиндрической передачи.4. Расчет быстроходной зубчатой передачи.4.1 Исходные данные:4.2 Определение режима работы зубчатых колес.4.3 Выбор материала зубчатых колес.4.4 Определение коэффициентов нагрузок.4.5 Расчет основных параметров цилиндрической передачи.4.6 Геометрический расчет циклической передачи.4.7 Расчет сил зацепления.5. Ориентировочный расчет валов редуктора.5.1 Исходные данные:5.2 Расчет диаметров валов редуктора:5.3 Разработка конструкции вала.6. Эскизная компоновка редуктора.6.1 исходные данные:6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров.7.Выбор подшипников качения.7.1 Исходные данные:7.2 Выбор типа подшипников:7.3 Составление расчетной схемы валов.7.4 Расчет подшипников по динамической грузоподъемности.8. Выбор соединения зубчатых колес, шкивов с валами.8.1 Исходные данные:8.2 Выбираем шпоночные соединения.9. Уточненный расчет ведомого вала.9.1 Исходные данные:9.2 разработка конструкции вала:9.3 выбор материала вала:9.4 Проверяем вал на выносливость в опасных сечениях:10. Выбор и обоснование посадок основных деталей редуктора.11. Смазка зубчатых колес и подшипников.12. Конструирование корпуса редуктора.13. Список литературы.Введение.Машиностроению принадлежит ведущая роль среди других отраслей народного хозяйства, т.к. основные производственные процессы выполняют машины. Поэтому и технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляются комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, в сельском хозяйстве, на транспорте. Повышение эксплутационных и качественных показателей, сокращение времени разработки и внедрение новых машин, повышение их надежности и долговечности – основные задачи конструкторов – машиностроителей. Большие возможности для совершения труда конструкторов дает применение ЭВМ, позволяющее освободить конструкторов от не творческих операций, оптимизировать конструкции, автоматизировать значительную часть процесса проектирования. В данном курсовом проекте произведен расчет цилиндрического соосного редуктора с косозубыми зубчатыми колесами. Привод редуктора осуществляется электродвигателем через ременную передачу. 1. Кинематический расчет привода.1.1 Исходные данные:мощность на ведомом валу привода частота вращения ведомого вала передаточное число редуктора кинематическая схема 1.5[1]. 1.2 Выбор электродвигателя.Определяем требуемую мощность на валу двигателя:

где

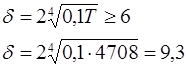

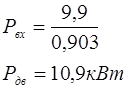

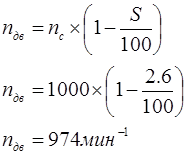

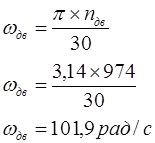

Выбираем двигатель 4А160S6УЗ [2] стр.27, мощностью 11,0кВт; асинхронная частота вращения 975. Определяем асинхронную частоту вращения:

Определяем угловую скорость двигателя:

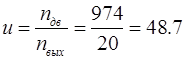

1.3 Определение передаточного числа привода, и отдельных передач.Определяем передаточное число привода:

Определяем передаточное число цилиндрической зубчатой передачи:

принимаем 4,0

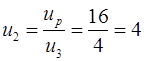

Определяем передаточное число ременной передачи:

1.4 Расчет кинематических параметров на каждом валу привода.Определяем мощности на валах привода:

Определяем частоту вращения каждого вала:

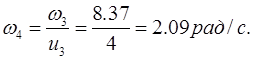

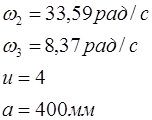

Определяем угловую частоту вращения каждого вала:

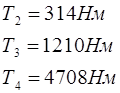

Определяем крутящие моменты на валах привода:

1.5 Результаты кинематических расчетов сводим в таблицу:Таблица №1

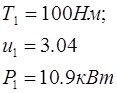

2.Расчет ременной передачи.2.1 Исходные данные:

2.2 Выбор и обоснование типа ремня:Выбираем клиноременную передачу т.к. она передает больший крутящий момент. Выбираем сечение ремня «Б» с минимальным диаметром 125мм. 2.3Расчет основных параметров клиноременной передачи.Определяем диаметр меньшего шкива:

Определяем диаметр ведомого шкива:

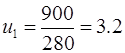

принимаем 900мм. Уточняем передаточное отношение

Рассчитываем межосевое расстояние ременной передачи, и назначаем в интервале:

где:

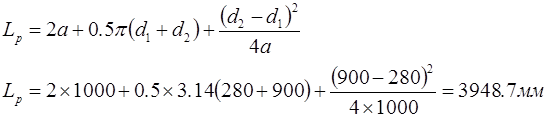

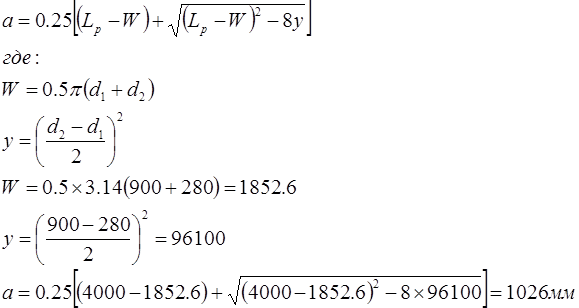

Принимаем межосевое расстояние 1000мм. Определяем длину ремня по формуле:

Принимаем длину ремня 4000мм.Уточняем межосевое расстояние:

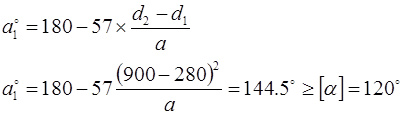

Рассчитываем угол обхвата меньшего шкива:

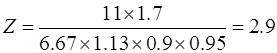

Выбираем для передачи заданной мощности число ремней:

где:

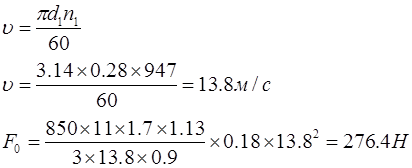

Принимаем 3 ремня. Рассчитываем предварительное натяжение ветвей клинового ремня:

где: V скорость в м/с,

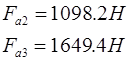

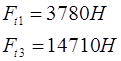

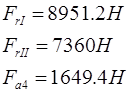

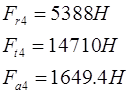

2.4 Рассчитываем силы действующие на валы:

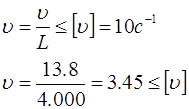

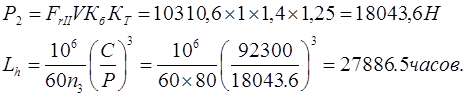

Определяем рабочий ресурс ремней:

3. Расчет тихоходной цилиндрической зубчатой передачи.3.1 Исходные данные:

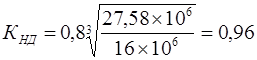

Число смен 3; режим работы с(р); срок службы 4 года. 3.2 Определение режима работы зубчатых колес.Определяем коэффициент долговечности по контактной прочности:

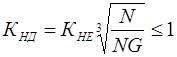

где:

Определяем наработку: где:

где:

Определяем коэффициент долговечности по изгибу:

3.3 Выбор материала зубчатых колес:Выбираем сталь СТ-45, НВ 200мПа, Определяем допускаемые контактные напряжения.

где:

Определяем допускаемые напряжения на изгиб:

где:

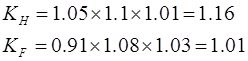

3.4 Определение коэффициентов нагрузок:

где: Определяем ориентировочную скорость передачи:

где:

Выбираем степень точности 8 [2] стр 94. Определяем отношение для цилиндрической передачи:

По полученному отношению принимаем: Рассчитываем передачу на контактную выносливость:

Рассчитываем передачу на изгибочную выносливость:

По полученным данным принимаем следующие коэффициенты:

3.5 Расчет основных параметров цилиндрической передачи.Определяем крутящий момент:

Рассчитываем предварительное межосевое расстояние:

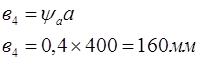

выбираем стандартное значение 400мм [2] стр. 51. Определяем ширину колеса:

Определяем ширину шестерни:

Определяем действительную скорость:

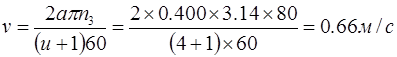

Определяем фактическое контактное нажатие:

Определяем разницу между фактическими и допускаемыми напряжениями:

Рассчитываем окружную силу:

Определяем модуль:

модуль получился слишком маленький, поэтому принимаем стандартное значение из условия: Определяем угол подъема линии зуба:

Определяем суммарное число зубьев:

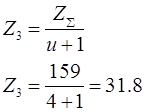

Определяем окончательный угол подъема линии зуба.

Определяем фактический коэффициент осевого перекрытия:

Определяем число зубьев шестерни:

принимаем 31 зуб. Определяем число зубьев колеса:

Определяем фактическое передаточное число:

Определяем отклонение фактического передаточного числа от заданного:

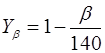

Определяем коэффициент наклона зуба:

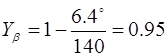

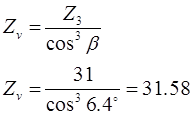

Определяем эквивалентное число зубьев:

смещение Определяем фактическое напряжение изгиба зубьев шестерни.

Определяем фактическое напряжение изгиба зубьев колеса.

3.6 геометрический расчет цилиндрической передачи.

Проверяем межосевое расстояние:

определяем диаметры вершин зубьев:

определяем впадины зубьев:

3.7 Расчет сил зацепления. J пределяем осевую силу:

определяем радиальную силу:

определяем нормальную силу:

4. Расчет быстроходной зубчатой передачи.4.1 Исходные данные:

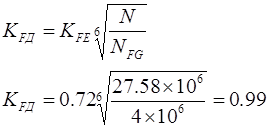

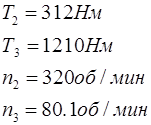

4.2 Определение режима работы зубчатых колес.Определяем коэффициент долговечности по контактной прочности.

где:

Определяем наработку:

Определяем машинное время работы:

где:

принимаем 1 Определяем коэффициент долговечности по изгибу.

4.3 Выбор материала зубчатых колес.Выбираем сталь СТ-45, НВ-200, Определяем допускаемые контактные напряжения.

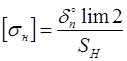

где: определяем допускаемые напряжения на изгиб:

где: 4.4 Определение коэффициентов нагрузок.

где: Определяем действительную скорость зубчатой передачи:

Выбираем степень точности «8» [2] стр. 94. определяем отношение для цилиндрической передачи:

из полученного отношения принимаем коэффициенты:

Рассчитываем передачу на контактную выносливость:

рассчитываем передачу на изгибочную выносливость:

принимаем коэффициенты:

4.5 Расчет основных параметров цилиндрической передачи.Определяем расчетный момент:

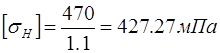

определяем ширину колеса и шестерни:

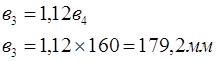

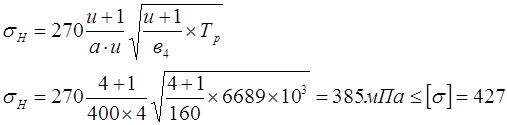

определяем фактическое нажатие:

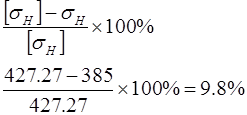

определяем разницу между фактическими и допускаемыми напряжениями:

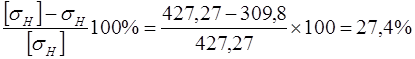

рассчитываем окружную силу:

определяем модуль:

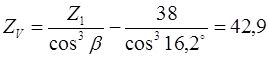

принимаем модуль равный 4 [2] стр. 53. определяем угол подъема линии зуба:

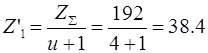

суммарное число зубьев:

суммарное число зубьев принимаем: определяем окончательный угол подъема линии зуба:

определяем фактический коэффициент осевого перекрытия:

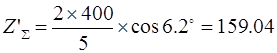

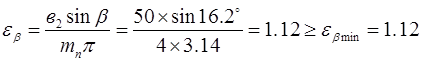

определяем число зубьев шестерни:

определяем число зубьев колеса:

определяем фактическое передаточное число:

определяем отклонение фактического передаточного числа от заданного:

определяем коэффициент наклона зубьев:

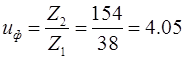

определяем эквивалентное число зубьев:

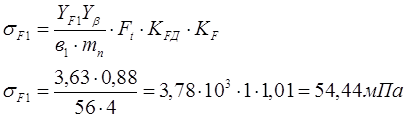

смещение определяем фактическое напряжение изгиба шестерни:

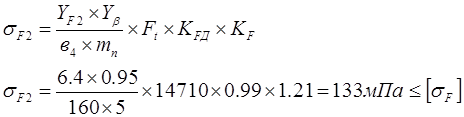

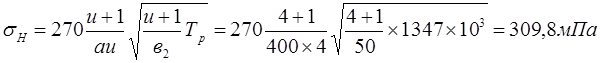

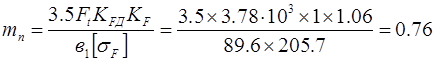

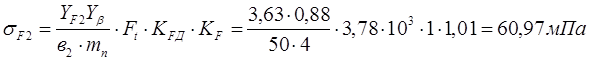

колеса:

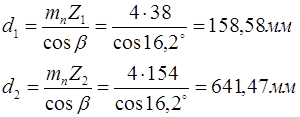

4.6 Геометрический расчет циклической передачи.определяем делительные диаметры шестерни и колеса:

Проверяем межосевое расстояние:

определяем диаметр вершин зубьев:

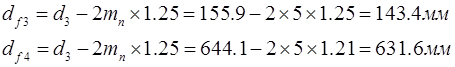

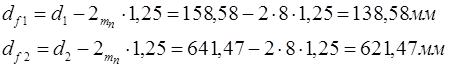

определяем впадины зубьев:

4.7 Расчет сил зацепления.определяем осевую силу:

определяем радиальную силу:

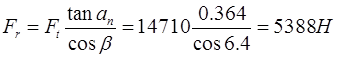

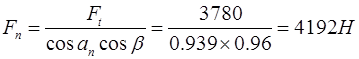

определяем нормальную силу:

5. Ориентировочный расчет валов редуктора.5.1 Исходные данные:

5.2 Расчет диаметров валов редуктора:

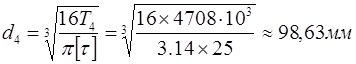

где:

5.3 Разработка конструкции вала.Рассчитываем быстроходный вал:

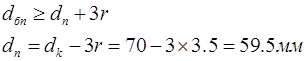

диаметр буртика под шестерню принимаем Рассчитываем промежуточный вал:

диметр буртика колеса и шестерни принимаем:

где: диаметр под подшипник принимаем:

диаметр буртика под подшипник принимаем: Рассчитываем тихоходный вал:

6. Эскизная компоновка редуктора. 6.1 исходные данные:

6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров.

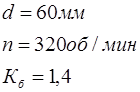

7.Выбор подшипников качения.7.1 Исходные данные:

Быстроходный вал:

Промежуточный вал:

Тихоходный вал.

7.2 Выбор типа подшипников:Выбираем шариковые радиально упорные подшипники легкой серии. Они предназначены для восприятия радиальной нагрузки и односторонней осевой. Для фиксации вала в обе стороны устанавливаем подшипники попарно. Основные размеры подшипников:

7.3 Составление расчетной схемы валов.Быстроходный вал: Рассчитываем реакции в опорах:

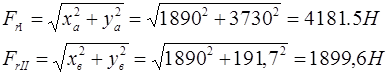

рассчитываем суммарные реакции в опорах:

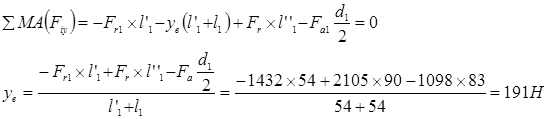

Промежуточный вал: Рассчитываем реакции в опорах:

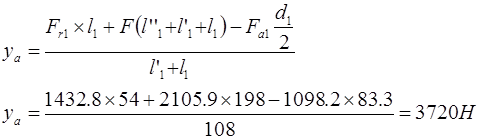

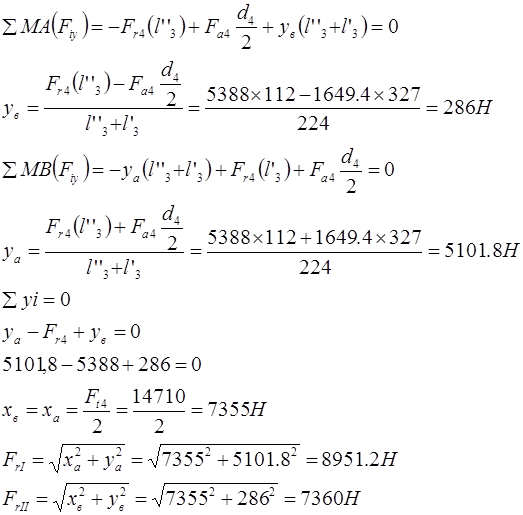

Тихоходный вал: Рассчитываем реакции в опорах:

7.4 Расчет подшипников по динамической грузоподъемности.Быстроходный вал:

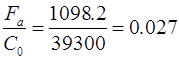

Из отношения: Величине отношения: Осевые составляющие от радиальных нагрузок:

т.к.

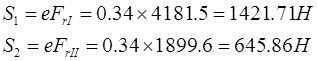

Проверяем отношение: уточняем для первой опоры: следовательно: Эквивалентная нагрузка:

Для второй опоры:

следовательно:

т.к.

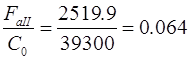

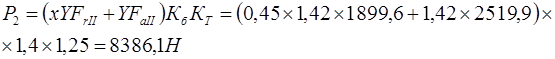

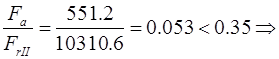

Промежуточный вал:

отношение:

т.к.

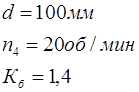

Тихоходный вал:

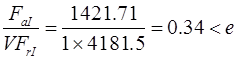

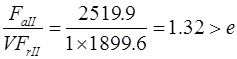

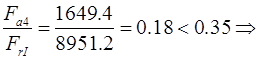

Осевая нагрузка действует на опору I отношение для этой опоры:

8. Выбор соединения зубчатых колес, шкивов с валами.8.1 Исходные данные:

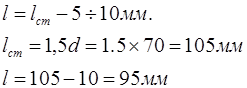

8.2 Выбираем шпоночные соединения. [2] стр. 301-304.Для диаметра

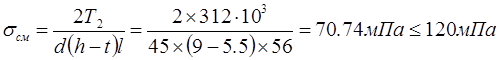

длину шпонки принимаем: Проверяем шпонку на смятие:

Для диаметра

проверяем шпонку на смятие:

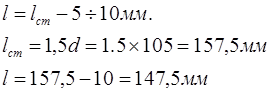

Для диаметра

длину шпонки принимаем: проверяем шпонку на смятие:

Для диаметра

длину шпонки принимаем: проверяем шпонку на смятие:

Для диаметра

длину шпонки принимаем: проверяем шпонку на смятие:

9. Уточненный расчет ведомого вала.9.1 Исходные данные:

9.2 разработка конструкции вала:ЭПЮРА ВАЛА.

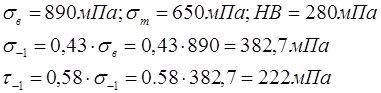

9.3 выбор материала вала:Выбираем сталь ст-45 термообработка нормализация 9.4 Проверяем вал на выносливость в опасных сечениях:Нагрузки в сечении I:

Параметры сечения I:

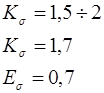

Коэффициенты концентрации:

Параметры цикла напряжения:

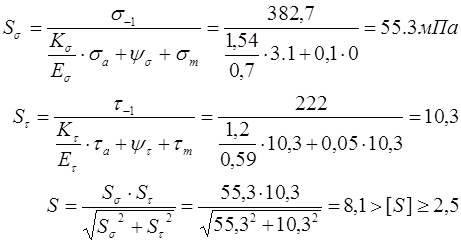

Коэффициент влияния асимметрии цикла: [2] стр.293 Коэффициент запаса прочности:

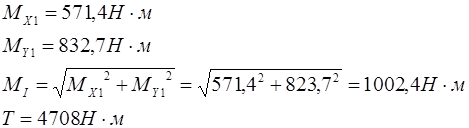

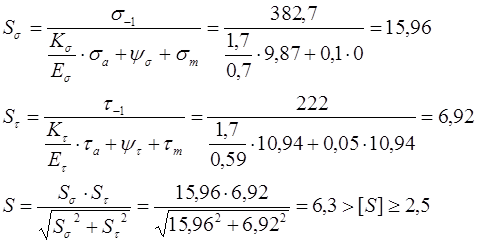

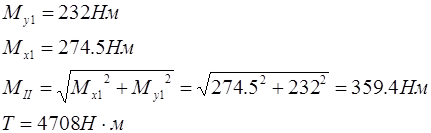

Нагрузки в сечении II:

Параметры сечения II:

Коэффициенты концентрации:

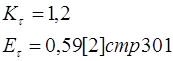

Выбираем радиус галтели из стандартного ряда: из отношения:

Параметры цикла напряжения:

Коэффициент влияния асимметрии цикла: [2] стр.293 Коэффициент запаса прочности:

Нагрузки в сечении III

Параметры сечения III:

Коэффициенты концентрации:

Параметры цикла напряжения:

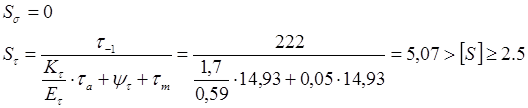

Коэффициент влияния асимметрии цикла: [2] стр.293 Коэффициент запаса прочности:

10. Выбор и обоснование посадок основных деталей редуктора.Выбираем посадку для подшипников с натягом, при этом исключается обкатывание кольцом сопрягающихся деталей и как следствие развальцовку посадочных поверхностей, и контактную коррозию. Поле допуска вал выбираем: 11. Смазка зубчатых колес и подшипников.Принимаем картерную систему смазки для зубчатых зацеплений:

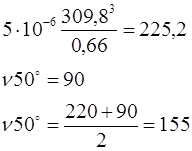

где v- окружная скорость м/с выбираем вязкость V50

Тихоходное колесо погружаем на глубину равную Выбираем масло [3]стр. 148 Индустриальное И-30А. Подшипники будут смазываться этим же маслом, которое разбрызгивается и стекает по стенкам редуктора в подшипники. Масло заливается через смотровой люк, а сливается через коническую пробку размерами:

Контроль уровня масла производиться через контрольное отверстие. 12. Конструирование корпуса редуктора.Определяем толщину стенки нижней части:

принимаем толщина стенки крышки корпуса:

принимаем- толщина ребра у основания:

диаметр стяжных винтов:

принимаем: Расстояние между стяжными винтами:

толщина фланца по разъему:

диаметр фундаментного болта:

толщина лапы фундаментного болта:

Высота центров цилиндрического редуктора:

Уклон дна составляет: радиус спрягаемых деталей:

диаметр штифта:

2 штифта устанавливаются в удобное место как можно дальше друг от друга. ширину прилива для подшипников:

определяем диаметр крышки под подшипник:

диаметр прилива для повернутой крышки:

13. Список литературы.1. Методические указания. 2. С.А. Чернавский Проектирование механических передач, издательство машиностроение, 1984г. с изменениями. 3. П.Ф. Дунаев. Детали машин курсовое проектирование. Издание переработано и дополнено – высшей школой 1990г. |

;

;

часов.

часов.

;

;

;

;

;

; .

.

; принимаем 159 зубьев.

; принимаем 159 зубьев.

принимаем 1

принимаем 1

.

.

.

.

зуба.

зуба.

зуба. Принимаем

зуба. Принимаем

, принимаем:

, принимаем:  , принимаем:

, принимаем:  , принимаем:

, принимаем:

, выбираем подшипник №36212 легкой серии.

, выбираем подшипник №36212 легкой серии. , соответствует значение:

, соответствует значение:

,

,

часов.

часов.

применяем радиальные шариковые подшипники средней серии №313

применяем радиальные шариковые подшипники средней серии №313

применяем радиальные однорядные шариковые подшипники особо легкой серии №120, для которых:

применяем радиальные однорядные шариковые подшипники особо легкой серии №120, для которых:

.

.

.

.

.

.

.

.

.

.

, принимаем коэффициенты:

, принимаем коэффициенты: