Курсовая работа: Аппарат с механическим перемешивающим устройством

|

Название: Аппарат с механическим перемешивающим устройством Раздел: Промышленность, производство Тип: курсовая работа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

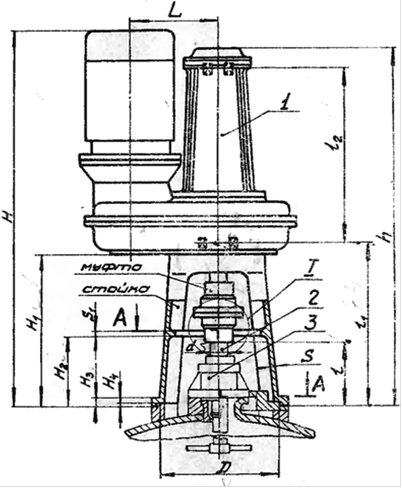

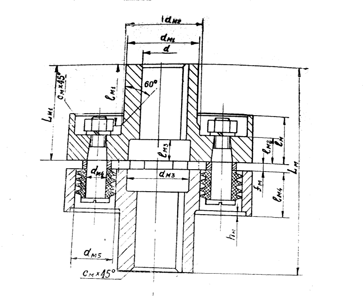

САНКТ – ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ) Кафедра: Машины и аппараты химических производств. Курсовой проект по курсу Конструирование и расчет элементов оборудования отрасли Тема проекта Аппарат с механическим перемешивающим устройством Вариант: 16 Работу выполнил Студент гр. 364 Баранов Д.А. Руководитель Незамаев Н.А. Санкт – Петербург2010г. Описание конструкции и работы аппарата Аппараты вертикальные с перемешивающими устройствами применяются для осуществления в них различных химико-технологических процессов, происходящих в жидкой фазе.

1-корпус 2 – привод

3- уплотнение 4 - мешалка

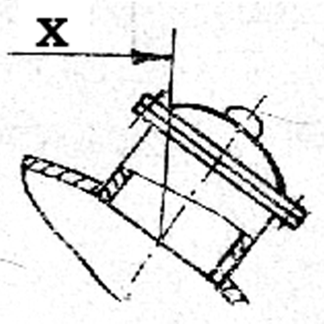

Данный аппарат, представленный на рисунке 1, состоит из сварного корпуса 1, в который через штуцер А поступает 30% среда Pb(NO3)2, которая попадая в аппарат перемешивается лопастной мешалкой 3, и далее выходит через сливной штуцер Б. Аппарат оснащен рубашкой, предназначенной для теплообмена, и люком-лазом В. Мешалка вращается с помощью привода 2, который оснащен торцевым уплотнением, для избежание попадания перемешивающей среды в подшипниковый узел.

При конструировании и расчете химических аппаратов конструктору приходится иметь дело с рядом основных узлов и деталей, образующих тот или иной аппарат. К основным узлам и деталям химических аппаратов можно отнести: обечайки, днища, укрепления отверстий в стенках, фланцевые и резьбовые соединения, крышки, штуцера, вводы и выводы труб, указатели уровня, смотровые окна, опоры аппаратов, перемешивающие устройства и приводы к ним. Конструирование химической аппаратуры необходимо производить с максимальным использованием нормализованных узлов и деталей. При конструировании необходимо знать технологию изготовления и сборки аппарата, условия транспортирования и монтажа, требования надежности и безопасности в эксплуатации, а также и другие специфические требования, предъявляемые к химическому аппарату или его узлу. Узлы и детали должны иметь простую форму, быть технологичными в изготовлении, размеры их определяют исходя из условий прочности, жесткости и надежности конструкции. Всегда следует стремиться к экономии материала и уменьшению массы деталей, узлов и аппарата в целом, но без ущерба для предъявляемых к ним требований. Изготовление деталей необходимо предусматривать с минимальными отходами (при раскрое деталей из листов, при механической обработке на станках т.д.). 1.1 Параметры корпуса аппаратаИз методического указания [1] по исходным данным подбираем габаритные размеры корпуса аппарата.

Рисунок 2 Таблица 1 Конструктивные параметры корпуса аппарата цельносварного с коническим днищем и рубашкой

Рисунок 3 Расположение штуцеров на корпусе с эллиптической крышкой Таблица 2 Условные диаметры штуцеров для корпусов с эллиптической крышкой

Таблица 3 Назначение штуцеров для корпусов с эллиптическими крышками

1.2 Подбор привода аппаратаИсходя из исходных данных, по [6] выбираем возможные варианты типов привода. В данном случае при мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5 Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1.

Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1 Таблица 4 Размеры привода перемешивающего устройства

H = 1640 мм по [2] 1.3 Выбор материала для изготовления аппаратаПри конструировании химической аппаратуры конструкционные материалы должны отвечать следующим основным требованиям: 1. Достаточная общая химическая и коррозионная стойкость материала в агрессивной среде с заданными параметрами по концентрации среды, ее температуре и давлению, при которых осуществляется технологический процесс, а также стойкость против других возможных видов коррозионного разрушения (межкристаллитная коррозия, электрохимическая коррозия сопряженных металлов в электролитах, коррозия под напряжением). 2. Достаточная механическая прочность для заданного давления и температуры технологического процесса с учетом специфических требований, предъявляемых при испытании аппаратов на прочность, герметичность и т.д. , и в эксплуатационных условиях при действии на аппараты различного рода дополнительных нагрузок (ветровая нагрузка, прогиб от собственного веса и т.д.). 3. Наилучшая способность материала свариваться, обеспечивая высокие механические свойства сварных соединений и коррозионную стойкость их в агрессивной среде, обрабатываться резанием, давлением, подвергаться сгибу и т.п. 4. Низкая стоимость материала, не дефицитность и возможность получения без освоения промышленностью. Необходимость стремиться применять двухслойные стали, стали с покрытием из неметаллических материалов. Номенклатура применяемых материалов как по наименованию, маркам, так и по сортаменту должна быть минимальной с учетом ограничений, предусматриваемых ведомственными нормалями и действующими на заводах-изготовителях инструкциями. Согласно заданию выбираю по для среды (Pb(NO3)2 – водный раствор) сталь 12X18H10T. Для изготовления обечайки, днища, крышки. Коррозионная стойкость для данной среды – П<0.1 мм/год Плотность – Допускаемое напряжение [σ]=154 МПа (при Т=80 º С) Для изготовления рубашки, для среды Н2О по[17] выбираем сталь 10. Коррозионная стойкость для данной среды – П<0.1 мм/год Плотность – Допускаемое напряжение [σ]=126 МПа 1.4 Выбор муфтыВыбираю упругую втулочно-пальцевую муфту МУВП-65 ГОСТ 21424-75

Рисунок 5 муфта Таблица 5 параметры муфты

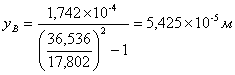

1.5 Подбор уплотнительного устройстваПо [1] основываясь на исходных данных, определяем тип уплотнения - уплотнение торцевое. Исходя из давления (0,3 МПа), температуры (80 градусов) и оборотам мешалки (170 об/мин) по [6] выбираем “Уплотнение торцевое, двойное” – ТД65-6К ОСТ 26-01-1243-75, Материал - Сталь 12Х18Н10Т.

Рисунок 6 уплотнительное устройство 1-корпус, 2-втулка нажимная, 3-втулка, 4-пружина, 5-кольцо графитовое подвижное, 6-кольцо графитовое неподвижное, 7-кольцо уплотнительное, 8-уловитель, 9-прокладка Таблица 6 параметры уплотнительного устройства

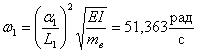

2.1 Расчет вала перемешивающего устройства2.1.1 Исходные данныеДлина вала Длина консоли Длина пролета Координата центра тяжести мешалки Координата опасных сечений по жесткости Координата опасных сечений по прочности Масса мешалки Материал вала Сталь 12Х18Н10Т Частота вращения вала Диаметр аппарата D=2,4 м Тип мешалки лопастная Диаметр мешалки Число мешалок Мощность потребления при перемешивании N = 10000 Вт Плотность материала вала Модуль продольной упругости E=2*1011 Па

Рисунок 7 Расчетная схема вала 2.1.2 Расчет на виброустойчивостьОтносительная длина консоли

Безразмерный динамический прогиб вала в центре тяжести мешалки Выбираем по

Угловая скорость вала

Безразмерный коэффициент учитывающий приведенную массу вала

Где:

Приведенная масса мешалки

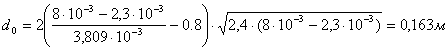

Расчетный диаметр вала

Где:

Принятый диаметр вала берем из стандартных величин d = 65 мм Линейная масса вала

Относительная масса мешалки

Корень частотного уравнения выбираем по [4]

Момент инерции сечения вала

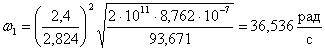

Первая критическая угловая скорость

Условие виброустойчивости

2.1.3 Расчет на жесткость и прочностьЭксцентриситет массы мешалки

Относительная координата относительного по жесткости сечения

Безразмерный динамический прогиб вала в опасном поперечном сечении выбираем по [4] по значениям

Приведенный эксцентриситет массы мешалки

Приведенная масса вала

Радиальные зазоры опор]

Где:

Смещение оси вала от оси вращения за счет начальной изогнутости вала

Где:

Смещение оси вала от оси вращения в точке приведения В за счет зазоров в опорах

Приведенный эксцентриситет массы вала с мешалками

Динамический прогиб оси вала в точке приведения В

Динамическое смещение центра тяжести мешалки

Динамическое смещение оси вала в опасном по жесткости сечении

Динамическое смещение оси вала в точке приведения В

Допускаемое смещение вала в зоне уплотнительного устройства (по ОСТ 26-01-1244-75)

т.к. уплотнение торцевое Условие жесткости

Условие выполняется Сосредоточенная центробежная сила действующая на мешалку

Приведенная центробежная сила действующая на вал в точке приведения В

Реакция опоры А

Реакция опоры Б

Изгибающий момент в опасном по прочности сечении

Крутящий момент в опасном по прочности сечении

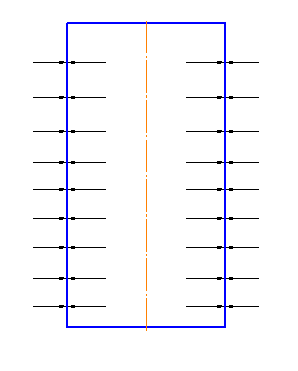

Момент сопротивления вала в опасном по прочности сечении

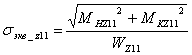

Эквивалентное напряжение в опасном по прочности сечении

Допускаемое напряжение

Где:

n = 1,8 - Запас прочности

Условие прочности

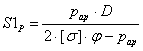

Условие выполняется 2.1.4 ИтогОкончательно принимаем диаметр вала равный 65 мм 2.2 Расчет на прочность корпуса аппаратаРасчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность” [7] 2.2.1 Основные исходные данные для расчетаПлотность обрабатываемой среды Плотность среды в рубашке Давление в рубашке Давление в аппарате Рабочая температура Внутренний диаметр аппарата Диаметр сливного штуцера Срок эксплуатации аппарата Высота аппарата находящаяся под рубашкой

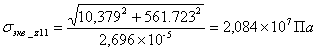

Рисунок 8 Расчетная схема цилиндрической части обечайки под действием внутреннего и наружного давления. 2.2.2 Гидростатическое давление в аппарат

g=9.8 – ускорение свободного падения

так как гидростатическое давление составляет больше 5 % от давления в аппарате, то расчётное давление в аппарате равно

2.2.3 Расчет на прочность цилиндрической обечайкиРасчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность” 2.2.3.1 толщина стенки цилиндрической обечайки

расчетная толщина стенки цилиндрической обечайки нагруженной внутренним давлением Где:

Прибавка на коррозию

Где:

Минусовой допуск на листовой прокат

Технологическая добавка для цилиндрической обечайки равна нулю т.к. обечайка изготавливается методом вальцовки. с3 =0 Суммарная прибавка к расчетной толщине цилиндрической обечайки

Условие применяемости формулы

Условие выполняется Расчетная толщина стенки при действии наружного давления

Где:

Условие применяемости формулы

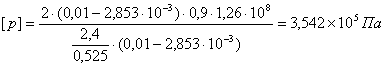

Условие выполняется Из двух значений выбираем наибольшее Из стандартного ряда выбираем ближайшее большее 2.2.3.2 Допускаемое внутреннее избыточное давление

Условие выполняется 2.2.3.3 Допускаемое наружное давлениеДопускаемое наружное давление из условия прочности

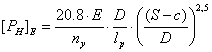

Допускаемое наружное давление из условия устойчивости в пределах упругости

Где:

Допускаемое наружное давление с учетом обоих условий

2.2.3.4 Допускаемое осевое сжимающее усилиеОсевая сила, вызванная наружным давлением:

Где:

Допускаемое осевое сжимающее усилие из условия прочности, Н:

Допускаемое осевое сжимающее усилие из условия устойчивости в пределах упругости

Допускаемое осевое сжимающее усилие с учетом обоих условий

2.2.3.5 Условие устойчивости обечайки

Условие выполняется 2.2.3.6 ВыводДля работы аппарата под воздействием внешних и внутренних сил, толщина цилиндрической обечайки должна быть не менее 20 мм. 2.2.4 Расчет на прочность эллиптической крышкиРасчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность”

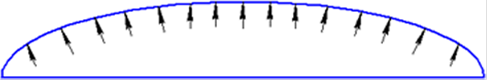

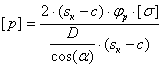

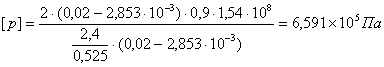

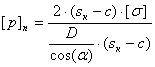

Рисунок 9 Расчетная схема эллиптической крышки под действием внутреннего давления. Радиус кривизны в вершине эллиптической крышки 2.2.4.1 Толщина стенки эллиптической крышки

Где: Расчетная толщина стенки при действии внутреннего давления

Прибавка на коррозию

Минусовой допуск на листовой прокат

Технологическая добавка для эллиптической крышки

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Условие применяемости формулы

Из стандартного ряда выбираем ближайшее большее 2.2.4.2 Допускаемое внутреннее избыточное давление

Проверяем, не выходит ли значение рабочего давления за пределы допускаемого значения

Условие выполняется 2.2.4.3 ВыводДля работы аппарата под воздействием внутреннего давления толщина эллиптической крышки и днища должна быть не менее 8 мм. 2.2.5 Расчет на прочность конического днищаРасчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность”

Рисунок 10 расчетная схема конического днища под действием внутреннего и наружного давления. 2.2.5.1 толщина стенки конического днища

Расчетная толщина стенки при действии внутреннего давления Где: Расчетная толщина стенки при действии внутреннего давления

Прибавка на коррозию

Минусовой допуск на листовой прокат

Технологическая добавка для эллиптической крышки

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Условие применяемости формулы

Условие выполняется Расчетная толщина стенки при действии наружного давления

Где:

Из всех значений выбираем большее

Т.к толщина стенки конического днища меньше толщины стенки цилиндрической обечайки, то 2.2.5.2 Допускаемое внутреннее избыточное давление

Проверяем, не выходит ли значение рабочего давления за пределы допускаемого значения

Условие выполняется 2.2.5.3 Допускаемое наружное избыточное давление

Где: Допускаемое давление из условия прочности

Где:

2.2.5.4 ВыводДля работы аппарата под воздействием внутреннего и наружного давления толщина конического днища должна быть не менее 20 мм. 2.2.6 Расчет на прочность цилиндрической части рубашки

Рисунок 11 Расчетная схема цилиндрической части рубашки под действием внутреннего давления Для изготовления рубашки выбираем более дешевую сталь 10 2.2.6.1 Толщина стенки цилиндрической части рубашки

Расчетная толщина стенки цилиндрической обечайки нагруженной внутренним давлением Где

Допускаемое напряжение при расчётной температуре

Прибавка на коррозию

Где:

Минусовой допуск на листовой прокат

Технологическая добавка для цилиндрической обечайки равна нулю т.к. обечайка изготавливается методом вальцовки с3 =0 Суммарная прибавка к расчетной толщине цилиндрической обечайки

Из стандартного ряда выбираем ближайшее большее значение

Условие применяемости формулы

Условие выполняется 2.2.6.2 Допускаемое внутреннее избыточное давление

Условие выполняется 2.2.6.3 ВыводДля нормальной работы аппарата с рубашкой толщина цилиндрической части рубашки должна быть не менее 10 мм 2.2.7 Расчет на прочность эллиптической части рубашки аппарата под воздействием внутреннего давления

Рисунок 12 Расчетная схема конической части рубашки под действием внутреннего давления. 2.2.7.1 Толщина стенки конической части рубашки

Расчетная толщина стенки при действии внутреннего давления Где:

Расчетная толщина стенки при действии внутреннего давления

Прибавка на коррозию

Минусовой допуск на листовой прокат

Технологическая добавка для эллиптической крышки

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Из стандартного ряда выбираем ближайшее большее значение

Условие применяемости формулы

Условие выполняется 2.2.7.2 Допускаемое внутреннее избыточное давление

Проверяем, не выходит ли значение рабочего давления за пределы допускаемого значения

Условие выполняется 2.2.7.3 ВыводДля нормальной работы аппарата с рубашкой толщина конической части рубашки должна быть не менее 10 мм 2.3 Укрепление отверстия

Рисунок 13 укрепление отверстия под люк 2.3.1 Толщина стенки люка

Где: Расчетная толщина стенки штуцера

Прибавка на коррозию

Минусовой допуск на листовой прокат выбирается в зависимости от исполнительной толщины стенки. Но т.к. она не известна, воспользуемся ориентировочной толщиной. В дальнейшем уточняется по исполнительной толщине стенки аппарата

Технологическая добавка для цилиндрической обечайки равна нулю т.к. обечайка изготавливается методом вальцовки с3 = 0 Суммарная прибавка к расчетной толщине цилиндрической обечайки

Из стандартного ряда выбираем ближайшее большее значение

2.3.2 Расчетный диаметр одиночного отверстия, не требующего укрепления

Условие Где: 2.3.3 Укрепление отверстия штуцеромРасчетные длины внешней и внутренней части штуцера

Расчетная площадь вырезанного сечения

Площадь укрепляющего сечения наружной части штуцера

Площадь укрепляющего сечения внутренней части штуцера

Условие укрепления

Условие не выполняется. Следовательно, штуцера не достаточно. Пробуем укрепить отверстие с помощью утолщения стенок штуцера и крышки 2.3.4 Укрепление отверстия штуцером и накладным кольцомДля накладного кольца используют более дешёвую сталь - Сталь10

Условие укрепления отверстия штуцером и накладным кольцом

Где:

Ккоэффициент, определяющий отношение допускаемого напряжения материала штуцера и корпуса аппарата

Коэффициент, определяющий отношение допускаемого напряжения материала кольца и корпуса аппарата

Условие выполняется 2.3.5 ВыводДля нормальной работы аппарата толщина стенки патрубка люка должна быть не менее 4мм, а толщина эллиптической крышки аппарата должна быть не менее 8 мм. 2.4 Подбор опор2.4.1 масса аппаратаМассы частей корпуса аппарата взяты из таблиц [16] масса аппарата без обрабатываемой среды m0 =ma + mруб + mпр где: mа =mкр + mоб + mд – масса аппарата без рубашки mруб =mцруб +mкруб – масса рубашки mпр =615кг – масса привода mа =mкр + mоб + mд Где: mкр =256кг – масса крышки mоб =1626кг – масса масса обечайки mд =1272кг – масса днища mа

= 256 + 1626 + 1272 = mруб = mцруб + mкруб Где: mцруб = 739кг – масса цилиндрической части рубашки mкруб = 338кг – конической части рубашки mруб = 739 + 338 = m0

= масса аппарата с обрабатываемой средой m = m0 + mср где: mср = 56725 кг – масса обрабатываемой среды m = 2.4.2 расчет опор2.4.2.1 Нагрузка на одну опоруQ = λ1 · m0 / n + λ2 · M /Do = 2 · 1300 / 4 + 1 · 0 /Do = 650 кгс Где: Do - Диаметр окружности точек приложения равнодействующих внешних нагрузок n = 4 – число опор

M = 0 - момент внешних нагрузок

Где:

Где:

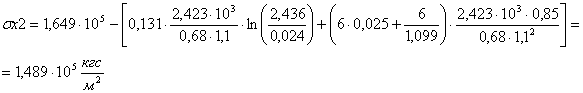

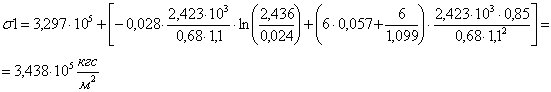

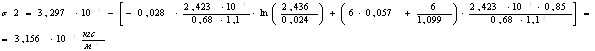

Выбираю опору 1-2 – 25000 ОСТ 26-665-72 имеющую размеры: а = 0,41 м – ширина опоры h = 0,68 м – высота опоры b = 0,48 м – длина косынки f = 0,12 м – расстояние от обечайки аппарата до подопорной балки (мах) S1 = 0.024 м – толщина косынки опоры S2 = 0 – толщина накладного листа S0 = 1,1

Соотношения параметров аппарата и опоры γ = Dср / 2 · Sо

γ1 = S1 / Dср

Осевое напряжение от внутреннего давления σах = Р · Dср / 4 · So

Окружное напряжение от внутреннего давления σо = Р · Dср / 2 · So

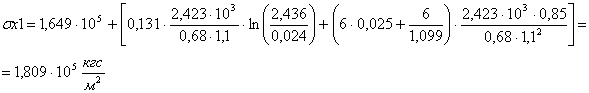

2.4.2.2 Суммарное осевое напряжение от основных нагрузок и реакции опорыКоэффициенты: mх = 0.025 nх = 6 выбираются в зависимости от γ и γ1

2.4.2.3 Суммарное окружное напряжение от основных нагрузок и реакции опорыКоэффициенты: mо = 0.057 nо = 7 выбираются в зависимости от γ и γ1

2.4.2.4 Условие прочности

Условие выполняется 2.4.2.5 ВыводИсходя из расчета, выбираем опору с подкладным листом типа Опора 1-25000 ОСТ 26-665-79 в количестве 4 штук. По результатам расчетов можно утверждать, что спроектированный аппарат прослужит указанный срок при условии соблюдения рабочих параметров указанных в техническом задании: Рабочее давление в аппарате 0,3 МПа Давление в рубашке 0,6 МПа Температура 80 градусов Число оборотов мешалки 170 об/мин Обрабатываемая среда – Pb(NO3)2 Все элементы аппарата, расчет которых приведен в курсовом проекте, удовлетворяют условиям прочности, жесткости, и устойчивости. Исполнительные толщины стенок элементов аппарата, учитывающие внутренние и внешние воздействия на аппарат, приведены в Таблица 12 Таблица 7 Исполнительные толщины стенок

Аппарат устанавливается на четырех лапах Опора 1-25000 ОСТ 26-665-79

1. Михалев М.Ф. и др. Аппарат с вертикальным перемешивающим устройством. Методические указания. – Л.:ЛТИ им. Ленсовета 1986.- 60 с. 5. ОСТ 26-01-1226-75 Полумуфты фланцевые 7. ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность. 8. ГОСТ 24755-89 Сосуды и аппараты. Нормы и метода расчета на прочность укрепления отверстий. 9. ОСТ 26-373-78 Сосуды и аппараты. Нормы и методы расчета на прочность фланцевых соединений 11. ГОСТ 13716-73 Устройства строповые для сосудов и аппаратов. Технические условия. 12. ОСТ 26-665-72 Опоры (лапы, стойки) вертикальных аппаратов. Типы, конструкции, размеры. 13. ОСТ 26-01-1245-75 Мешалки. Типы, параметры, конструкции и основные размеры 14. ГОСТ 23360-78 Соединения шпоночное с призматическими шпонками 15. Романов А.Б. и др.: Выбор посадок и требования точности. Учебное пособие.- СПб: СПбГТИ(ТУ), 2005. – 93 с. 16. Лащинский А.А. и Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. – Л.: Машгиз, 1963. – 470 с. 17. Воробьев Г. Я. Коррозионная стойкость материалов в агрессивных средах химических производств. – Москва: Химия, 1975. – 815 с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

.