ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕЖДУНАРОДНЫЙ ИНСТИТУТ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ

ЛИПЕЦКИЙ ФИЛИАЛ

Факультет Информационных и Энергетических систем

Кафедра Вычислительных систем

Специальность 230101 "Вычислительные машины, комплексы, системы и сети"

Курсовой проект

по дисциплине “Конструкторско-технологическое обеспечение производства ЭВМ”

Тема

Конструирование модуля ЭВМ для обработки телеметрических данных

Выполнил

студент гр. ВМо-05 А.А. Иванов

Липецк 2010

Содержание

Лист

Введение

1. Общая часть

1.1 Постановка задачи проектирования

1.2 Назначение и область применения

2. Специальная часть

2.1 Описание принципиальной схемы

2.2 Характеристики ИМС и РЭ

2.3 Выбор и обоснования конструкции печатной платы

2.4 Выбор и обоснование класса точности и группы жесткости

2.5 Выбор габаритных размеров и конфигурации печатной платы

2.6 Выбор материала основания печатной платы

2.7 Компоновка и размещение ИМС и РЭ на печатной плате

2.8 Выбор и обоснование метода изготовления печатной платы

2.9 Выбор защитного покрытия печатной платы

3. Расчётная часть

3.1 Расчёт потребляемой мощности

3.2 Трассировка соединений и расчёт элементов печатного монтажа

3.3 Расчёт надёжности

Заключение

Приложение А. Опись документов

Приложение B. Перечень элементов

Литература

Введение

Появление печатных плат (ПП) в их современном виде совпадает с началом использования полупроводниковых приборов в качестве элементной базы электроники. Переход на печатный монтаж даже на уровне одно- и двухсторонние плат стал в свое время важнейшим этапом в развитии конструирования и технологии электронной аппаратуры. Разработка очередных поколений элементной базы (интегральная, затем функциональная микроэлектроника), ужесточение требований к электронным устройствам, потребовали развития техники печатного монтажа и привели к созданию многослойных печатных плат (МПП), появлению гибких, рельефных печатных плат. Многообразие сфер применения электроники обусловило применение различных типов печатных плат:

- односторонние печатные платы;

-

двухсторонние печатные платы ;

-

многослойные печатные платы ;

-

гибкие печатные платы ;

-

рельефные печатные платы (РПП);

-

высокоплотная односторонняя печатная плата.

В данном курсовом проекте разрабатываем двустороннюю печатную плату.

Двухсторонние платы составляют в настоящее время значительную долю объема выпуска плат, например, в Великобритании до 47 %.

Опираясь на статистику последних трех лет, можно оценить долю двухсторонних плат в российском производстве в 65-75%. Столь значительное внимание разработчиков к этому виду плат объясняется своеобразным компромиссом между их относительно малой стоимостью и достаточно высокими возможностями. Технологический процесс изготовления двухсторонних плат, также как односторонних, является частью более общего процесса изготовления многослойных ПП. Однако для двухсторонних плат не требуется применять прессования слоев, значительно проще выполняется очистка отверстий после сверления. Вместе с тем, для большинства двухсторонних плат за рубежом проектные нормы "проводник / зазор" составляют 0,25 / 0,25 мм (40% от объема выпуска), 0,2 / 0,2 мм (18%) и 0,15 / 0,15 мм (18%). Это позволяет использовать такие платы для изготовления широкого круга современных изделий, они вполне пригодны как для монтажа в отверстия, так и для поверхностного монтажа. Нередко на проводники двухсторонних плат наносится золотое покрытие, а для металлизации отверстий используется серебро.

Типовые параметры двухсторонних плат:

· Максимальные размеры заготовки - 300x250...500х500 мм

· Минимальный диаметр отверстия - 0.4...0,6 мм

· Минимальная ширина проводника - 0,15 мм

· Минимальный зазор - 0,15 мм

· Толщина фольги - 18..36 мкм

· Толщина платы - 0,4 - 2,0 мм

Опираясь на собственный опыт изготовления прототипов отечественных двухсторонних плат, можно констатировать, что запросы отечественных разработчиков удовлетворяются пока диапазоном проектных норм 0,2 / 0,2 - 0,3 / 0,3 мм, норма 0,15 / 0,15 мм встречается не более, чем в 10% случаев. Отметим, что отечественные разработчики, точно также как их зарубежные коллеги, закладывают в технические задания на изготовление двухсторонних плат нанесение паяльной маски, маркировку, весьма часто - фрезерование плат по сложному контуру. Как правило, сборка таких плат предусматривает поверхностный монтаж компонентов

1 Общая часть

1.1 Постановка задачи проектирования

Целью курсового проекта является конструирование модуля первого уровня ЭВМ. При выполнении курсового проекта предусматривается выполнение следующих работ:

-Анализ назначения, область применения и условия эксплуатации ЭВМ.

- Описание принципиальной схемы и характеристики ИМС и РЭ, т.е. рассмотреть и проанализировать вариант проекта, а также произвести выбор аппаратных средств, максимально удовлетворяющих требованиям поставленной задачи;

- Выбор и обоснование типа конструкции печатной платы. Определяются требования к конструкции печатной платы, материалу основания. необходимость дополнительной защиты. Анализируется функциональная и конструкторская сложность узла, устройства и в соответствии с ГОСТ производится выбор типа конструкции печатной платы. -Выбор и обоснование класса точности. Для осуществления трассировки выбирается необходимый класс точности печатной платы на основе анализа конструкторской сложности функционального узла, характеристик элементной базы, условий эксплуатации, надежности, технологии изготовления.

- Выбор материала основания печатной платы. На основании анализа механических воздействий, класса точности печатной платы, реализуемых функций и условий эксплуатации, по ТУ на материалы конкретного вида и ГОСТ, производится выбор материала для основания печатной платы.

- Компоновка и размещение ИМС и РЭ на плате. На основе установочных размеров интегральных микросхем, электрорадиоэлементов компонентов, с учетом рекомендаций и ограничений, производится их компоновка и размещение. Рассматриваются различные варианты по размещению элементов на печатной плате.

- Выбор габаритных размеров и конфигурации печатной платы. С учетом технологических зон, зоны установки соединителя, требований модуля второго уровня, по ГОСТ производится выбор конфигурации и габаритных размеров печатной платы.

- Выбор и обоснование метода изготовления печатной платы. Выбирается наиболее современный, технологичный и экономичный метод изготовления печатной платы.

- Выбор защиты покрытия печатной платы. Выбирается наиболее эффективная, для заданных условий эксплуатации, защита печатной платы.

- Трассировка соединений и расчет элементов печатного монтажа. Производится расчет элементов печатного монтажа.

- Расчет надежности. Производится расчет среднего времени наработки на отказ и вероятность безотказной работы устройства за определенны отрезок времени.

- Расчет электрических параметров схемы. Рассчитывается электрическая мощность потребляемая устройством

1.2 Назначение и область применения устройства

16-разрядный микропроцессор явился основой для построения многих микроЭВМ и средств цифровой информатики и очень широко применялся в своё время. Надо сказать, что, несмотря на малую разрядность, микропроцессоры такого типа достаточно широко применяются (в средствах цифровой информатики в микро- и мини-ЭВМ) и в настоящее время в силу сравнительной простоты устройства и дешевизны. Однако при применении их в качестве основного звена микроЭВМ, в особенности персональных ЭВМ, малая разрядность и другие ограничения требуют в конечном итоге усложнения структурной организации и программного обеспечения.

Устройство, конструируемое в данном курсовом проекте, представляет собой собственно микропроцессорную систему с математическим сопроцессором. Данное устройство относится к наземным, стационарным ЭВМ и предназначена для эксплуатации в отапливаемых помещениях. Условия эксплуатации характеризуется диапазоном температур от +10 .. +35 °С, влажностью до 90 .. 94% при 300

С, атмосферным давлением (8,36…10,6) Па (630…800)мм. Рт. Ст., без механических перегрузок во время работы, воздух без присутствия активных веществ. Дестабилизирующим фактором является повышенная влажность

2.Специальная часть

2.1 Описание принципиальной схемы

Генератор тактовых сигналов КР580ГФ24 (DD1) состоит из генератора опорной частоты, счётчика делителя частоты на 9, формирователя фаз С1, С2 и логических схем. Для стабилизации тактовых сигналов опорной частоты к входам ХТАL 1, ХТАL2 генератора подключают кварцевый резонатор, частота которого должна быть в 9 раз больше частоты выходных сигналов С1, С2. для автоматической установки генератора в исходное состояние при подаче напряжения к входу RESIN подключают цепь, состоящую из элементов R (100кОм), VD, C1 (10мкФ). В момент включения источника питания конденсатор С1 разряжен, на входе RESIN сигнал высокого уровня, осуществляется сброс микропроцессора. Через резистор R1 конденсатор заряжается, напряжение на входе RESIN падает. Когда напряжение на входе RESIN достигнет логического нуля, снимается сигнал RESET с выхода микросхемы и микропроцессор производит первое обращение за чтением команды к ячейке памяти по адресу 0000Н. Положительные импульсы, сдвинутые во времени, амплитудой 12В и частотой 0,5-3,0 МГц с входов С1, С2 генератора подаются на одноимённые входы микропроцессора. В начале каждого машинного цикла микропроцессор вырабатывает сигнал синхронизации SYN, который в сочетании с другими сигналами может быть использован для организации различных режимов работы. Этот сигнал подаётся на вход SYN генератора. К адресным выходам А0-А15 микропроцессора подключаются, буферные регистры RG для повышения нагрузочной способности. На вход ОЕ микросхем подаётся логический ноль для разрешения передачи данных (управление третьим состоянием), а на входы STB логическая единица для выбора направления передачи данных (из A в B). Выходы микросхем объединяются в системную шину адреса с повышенной нагрузочной способностью. Системный контроллер КР580ВК28 состоит из двунаправленной буферной схемы данных, регистра состояния и дешифратора управляющих сигналов. Восьмиразрядная параллельная 3-стабильная буферная схема данных принимает информацию с канала данных микропроцессора по выводам D7-D0 и передаёт в регистр состояния информацию состояния, на системный канал данных по выводам DВ7-DВ0 выдаёт в цикле записи по сигналу TR. В цикле чтения по сигналу RC буферная схема принимает данные с системного канала по выводам DB7 и DB0 и передаёт по выводам D7-D0 на канал данных микропроцессору. Регистр состояния по входному сигналу SТВ фиксирует информацию состояния микропроцессора в такте Т1 каждого машинного цикла микропроцессора. Дешифратор управляющих сигналов формирует один из управляющих сигналов в каждом машинном цикле: при чтении ЗУ-RD, при записи в ЗУ-WR, при чтении из УВВ-RDIO, при записи в УВВ-WRIO, при подтверждении запроса прерывания, сигнал INTA. Напряжение высокого уровня на входе HLDA переводит выходы RD, RDIO, INTA в пассивное состояние (напряжение высокого уровня) и блокирует передачу информации через буферную схему данных. ПЗУ как раннее отмечалось, предназначено для хранения и считывания двоичной информации. ПЗУ состоит из следующих узлов: накопителя (НК), дешифраторов строк и столбцов (DCX, DCY), которые определяют к какому элементу памяти накопителя, производится обращение в соответствие с заданным кодом адреса. После этого подаётся сигнал выбора кристалла (поступает в устройство управления), поступающий с системного контроллера, и определяется режим работы. Адресные входы ПЗУ А0-А7 подключаются к системной шине адреса к линиям А0-А7 соответственно. Если на вход CS подаётся логическая единица с выхода RD системного контроллера, то ПЗУ переходит из режима хранения в режим выдачи информации, т.е. данные из ячейки памяти поступают на шину данных. Микросхема имеет внутренний генератор тактовой частоты. Для стабилизации тактовых сигналов к входу CLK подключается Г-образная RC цепочка. Конденсатор C заводится на цифровую землю, а к резистору R подаётся напряжение + 5 в. Конденсатор C имеет ёмкость 30 пФ, а резистор сопротивление то 10 до 250 кОм. Когда вход S переходит из состояния логической единицы в состояние логического ноля, на выходе фиксируется код, который был в момент смены логических состояний, и на индикаторе, несмотря на изменение входной информации, сохраняется соответствующая цифра. Сигнал WRIO с системного контроллера и сигнал Q1 с дешифратора DD7 подаются на входы логического элемента DD12. Если на входы логического элемента поступают сигналы логического нуля, то на выходе элемента устанавливается логическая единица. Выход логического элемента подключается к входу Sдешифратора DD8. Для помехоустойчивости системы низкочастотные помехи по цепи питания необходимо блокировать конденсатором суммарной емкостью из расчета 0,1 мкФ на каждую микросхему, включенными между шинами +5В и GND непосредственно в начале шины +5 В. Высокочастотные помехи необходимо блокировать конденсатором ёмкостью 0,015-0,022 мкФ, включенным между каждым выводом +5 В микросхемы и шиной GND в непосредственной близости от микросхемы (не далее 5мм). Основным назначением системы является преобразование 16-разряной информации, принимаемой с разъёма. Она поступает на 8-разрядные регистры, которые подключены к микросхеме КР58ОВВ55А, преобразующей два параллельных кода в один последовательный. Этот код поступает на преобразователь интерфейса RS-485, затем на гальваническую развязку.Блоки питания аппаратуры, предназначенные для питания от сети переменного тока в зависимости от назначения и мощности, могут быть выполнены по различным схемам. Простейший блок питания с трансформаторным входом имеет схему, приведенную в графической части. Исходя из расчётов потребляемой мощности, по справочнику выбирается необходимый трансформатор на входное сетевое напряжение U1

=220В, с несколькими вторичными напряжениями. Выбирается трансформатор с такими вторичными напряжениями, которые попадают в диапазон входных для интегральных стабилизаторов, так чтобы они не вышли из строя и не оказались под заниженным питанием (с учётом падения напряжения на выпрямителе). Ток каждой вторичной обмотки должен быть выше тока, идущего в нагрузку, иначе неизбежна токовая перегрузка трансформатора. Мощность трансформатора должна также быть выше той, которую потребляет микроЭВМ с учётом потерь в выпрямителях и стабилизаторах. Для обеспечения микроЭВМ несколькими напряжениями питания необходимо предусмотреть трансформатор, формирующий необходимое количество вторичных напряжений, т.е. трансформатор должен содержать дополнительные обмотки для их питания, должны быть предусмотрены дополнительные выпрямители и стабилизаторы соответствующих напряжений. Схема формирования питающих напряжений строится с помощью интегральных стабилизаторов напряжения. По справочнику выбираются соответствующие интегральные микросхемы стабилизаторов с учётом требуемых напряжений и токов нагрузки и приведенных в справочнике схем включения. Выпрямитель источника питания микропроцессорной системы строится по мостовой схеме. Выпрямительные диоды выбираются, исходя из прямого тока диодов IПР

, который должен быть заведомо больше суммарного потребляемого тока всей микропроцессорной системой, и напряжения UВХ

которое должно быть заведомо больше, подаваемого на интегральные стабилизаторы для требуемого запаса. Приведённая на листе электрическая принципиальная схема источника питания построена с применением трёхвыводных интегральных стабилизаторов. Один интегральный стабилизатор типа КI42ЕН5А (DА2) обеспечивает положительное выходное напряжение 5В при номинальном токе 3А. Стабилизатор 7905 (DA 1) формирует напряжение отрицательной полярности, имеющий значения 5В. Максимальный выходной ток этого канала составляет 1,5А. Стабилизатор типа КР1157ЕН12Г (DA3) обеспечивает положительное выходное напряжение 12В. Компоненты схемы имеют следующие параметры: электролитические конденсаторы С22- С28 — 4700 мкФ; диоды VD2-VD5 Iпр=2А, предохранитель FU1 0,5А. В источнике питания используется трансформатор ТН — 17, U2

=6.3B, U3

=6.ЗВ U4

=6,ЗВ. Мощность трансформатора составляет 30 Вт

2.2 Характеристики ИМС и РЭ

Характеристика интегральных микросхем:

Комплект ИС характеризуется автономностью и функциональной законченностью, унификацией их интерфейса, программируемостью микросхем, их логической и электрической совместимостью. Восьмиразрядная организация, фиксированный набор команд, большой выбор периферийных микросхем позволяет их использовать при создании различных средств вычислительной техники (устройств локальной автоматики, контроллеров измерительных приборов и периферийных устройств, микро ЭВМ для управления технологическими процессами и измерительными системами). ИС совместимы по входам с микросхемами серий ТЛЛ.

Таблица 1 - Размеры корпусов микросхем

Шифр

размера

|

Число

выводов

|

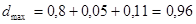

Dmax

,

мм

|

Emax

,

мм

|

A2max

,

мм

|

(L+A)max

,

мм

|

b,

мм

|

| 2123.40-2 |

40 |

52 |

14,9 |

5 |

10 |

2,5 |

| 2121.28-5 |

28 |

37 |

14,9 |

5 |

10 |

2,5 |

| 2121.28-4 |

28 |

37 |

14,9 |

5 |

10 |

2,5 |

| 2140.20-2 |

20 |

27 |

7,4 |

5 |

10 |

2,5 |

| 238.16-2 |

16 |

22 |

7,4 |

5 |

10 |

2,5 |

| 201.14-1 |

14 |

19,5 |

7,4 |

5 |

10 |

2,5 |

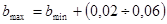

Рисунок 1 - Размеры корпусов микросхем

Микросхема КР580ВМ80А

Микросхема представляет собой параллельное центральное 8-разрядное процессорное устройство с фиксированной системой команд. ИС имеет раздельный 16-разрядный канал адреса и 8-разрядный канал данных. Канал адреса обеспечивает прямую адресацию внешней памяти объемом до 65536 байт, 256 устройств ввода и 256 устройств вывода. 8-разрядное АЛУ МП обеспечивает выполнение арифметических и логических операций над двоичными данными, представленными в дополнительном коде, а также обработку двоично-десятичных упакованных чисел. Содержит 4750 интегральных элементов. Корпус типа 2123.40-2, масса не более 6г.

Рисунок 2 - Микросхема КР580ВМ80А

Таблица 2 - Назначение выводов ИМС КР580ВМ80А

| Вывод |

Назначение |

Функциональное назначение |

| 1, 25-27, 29-40 |

A10, A0-A2, A3-A9, A15, A12-A14, A11 |

канал адреса |

| 2 |

GND |

общий |

| 3-10 |

D4-D7, D3-D0 |

канал данных |

| 11 |

Uio |

напряжение источника питания |

| 12 |

SR |

установка в исходное состояние |

| 13 |

HLD |

захват |

| 14 |

INT |

запрос прерывания |

| 15, 22 |

C2, C1 |

тактовый сигнал |

| 16 |

INTE |

разрешения прерывания |

| 17 |

RC |

прием информации |

| 18 |

TR |

выдача информации |

| 19 |

SYN |

сигнал синхронизации |

| 20 |

Ucc1 |

напряжение питания +5В±5% |

| 21 |

HLDA |

подтверждение захвата |

| 23 |

RD |

сигнал "готовности" |

| 24 |

WI |

сигнал "ожидания" |

| 28 |

Ucc2 |

напряжение питания +12±5% |

Таблица 3 - Электрические параметры ИМС КР580ВМ80А

| Номинальное напряжение питания UN1

|

12В ± 5% |

| Номинальное напряжение питания UN2

|

5В ± 5% |

| Напряжение высокого уровня импульсов тактовых сигналов |

9...13 В |

| Напряжение низкого уровня импульсов тактовых сигналов |

-0,3...+0,8 В |

| Входное напряжение низкого уровня |

≤0,8 В |

| Входное напряжение высокого уровня |

≥3,3 В |

| Выходное напряжение высокого уровня |

≥3,7 В |

| Выходное напряжение низкого уровня |

≤0,45 В |

| Ток потребления от источника питания UN1

|

≤75 мА |

| Ток потребления от источника питания UN2

|

≤85 мА |

| Ток потребления от источника напряжения смещения подложки |

≤1 мА |

| Ток утечки на входах тактовых импульсов |

-10…+10 мкА |

| Выходной ток в состоянии "выключено" при UBXN

= 0,45 В |

-100…+100 мкА |

| Выходной ток в состоянии "выключено" при UBXN

= 5,25 В |

-10…+10 мкА |

| Ток утечки на входах |

-10…+10 мкА |

Входной ток по каналу данных в режиме "прием" при

0≤UBXN

≤0,45 В

|

≤ |-0.1| мА |

Входной ток по каналу данных в режиме "прием" при

0,45≤UBXN

≤5,25 В

|

≤ |-2| мА |

| Период следования тактовых импульсов C1, С2 |

0,48...2 мкс |

| Длительность тактовых импульсов С1 |

≤ 60 нс |

| Длительность тактовых импульсов С2 |

≤ 220 нс |

| Время перехода сигналов С1, С2 из состояния низкого (высокого) уровня в состояние высокого (низкого) уровня |

0…50 нс |

| Время задержки сигнала С2 (низкого уровня) относительно сигнала С1 (низкого уровня) |

≥ 0 нс |

| Время задержки сигнала С1 относительно сигнала С2 |

≥ 80 нс |

| Время задержки сигнала С2 (высокого уровня) относительно сигнала С1 (низкого уровня) |

≥70 нс |

| Время задержки распространения сигналов А15...А0 (низкого уровня) относительно сигнала С2 (высокого уровня) |

≤200 нс |

| Время задержки распространения сигналов D7…D0 относительно сигнала С2 (высокого уровня) |

≤220 нс

|

| Время задержки распространения сигналов D7…D0 и А15...А0 (высокоимпедансное состояние) относительно сигнала С2 (высокого уровня) |

≤120 нс |

| Время установления сигналов D7…D0 относительно сигнала С2 |

≤150 нс |

| Время установления сигналов D7…D0 относительно сигнала С1 во время действия сигнала "прием" |

≥30 нс |

| Время задержки распространения сигналов ACKRQ относительно сигнала С1 |

≥120 нс |

| Время задержки распространения сигнала "синхронизация" относительно сигналов С1 и С2 |

≥120 нс |

| Время задержки распространения сигнала "прием" относительно сигнала С2 |

25…140 нс |

| Время установления сигнала "готовность" относительно сигнала С2 |

≥120 нс |

| Время задержки сигнала "прием" относительно сигналов D7...D0, А15...А0 |

≥ 0 нс |

| Время задержки распространения сигнала "ожидание"относительно сигнала С1 |

≥120 нс |

| Время установления сигнала "запрос прерывания" относительно сигнала С2 |

≥120 нс |

| Время сохранения сигнала "запрос захвата", "готовность", "запрос прерывания", относительно сигнала С2 |

≥ 0 нс |

| Время задержки распространения сигнала "подтверждение прерывания" относительно сигнала С2 |

≤ 200 нс |

| Время задержки распространения сигнала "выдача" относительно сигнала С1 |

≤140 нс |

| Время установления сигнала RQ относительно сигнала С2 |

≤ 140 нс |

Микросхема КР580ВВ51A

Микросхема представляет собой программируемый последовательный интерфейс (универсальный синхронно - асинхронно приемопередатчик). ИС преобразует параллельный код, получаемый от центрального процессора в последовательный поток символов со служебными битами. Содержит 3500 интегральных элементов. Корпус типа 2121.28-5, масса не более 5 г.

Рисунок 3 - Микросхема КР580ВВ51A

Таблица 4 - Назначение выводов ИМС КР580ВВ51А

| Вывод |

Назначение |

Функциональное назначение |

| 1, 2, 5-8, 27, 28 |

D2, D3, D4-D7, D0, D1 |

канал данных |

| 3 |

RxD |

приемник микросхемы |

| 4 |

GND |

общий |

| 9 |

TxC |

синхронизация передачи |

| 10 |

WR |

запись информации |

| 11 |

CS |

выбор микросхемы |

| 12 |

CO/D |

управление/данные |

| 13 |

RD |

чтение информации |

| 14 |

RxRDY |

готовность приемника |

| 15 |

TxRDY |

готовность передатчика |

| 16 |

SYNDET/BD |

двунаправленный трехстабильный |

| 17 |

CTS |

готовность внешнего устройства принять данные |

| 18 |

TxEND |

конец передачи |

| 19 |

TxD |

передатчик микросхемы |

| 20 |

C |

синхронизация |

| 21 |

SR |

установка исходного состояния |

| 22 |

DSR |

готовность внешнего устройства передать данные |

| 23 |

RTS |

запрос приемника внешнего устройства на прием данных |

| 24 |

DTR |

запрос передатчика внешнего устройства на передачу данных |

| 25 |

RxC |

синхронизация приема |

| 26 |

Ucc |

напряжение питания +5В±5% |

Таблица 5 - Электрические параметры ИМС КР580ВВ51А

| Номинальное напряжение питания |

5В ± 5% |

| Входное напряжение высокого уровня |

≥ 2,5 В |

| Входное напряжение низкого уровня |

≤ 0,4 В |

| Ток потребления |

≤ 100 мА |

| Ток утечки на входах |

≤ |-1| мкА |

| Выходной ток в состоянии "выключено" |

≤ |-1| мкА |

| Период следования тактовых импульсов |

200...500 нс |

| Длительность сигнала RD и WR |

≥ 250 нс |

Время сохранения сигналов D7…D0 относительно

сигнала WR

|

≤ 50 нс |

| Время задержки сигналов D7…D0 относительно сигнала RD |

≤ 250 нс |

Таблица 6 - Предельно допустимые режимы эксплуатации

| Максимальное напряжение питания |

5,25 В |

| Максимальное напряжение на выводах высокого уровня |

5,25 В |

| Максимальное напряжение на выводах низкого уровня |

0,8 В |

| Максимальный выходной ток высокого уровня |

|-0,4| мА |

| Максимальный выходной ток низкого уровня |

2,2 мА |

| Максимальная емкость нагрузки |

190 пФ |

| Температура окружающей среды |

-10…+75 0

С |

Микросхема КР580ВВ55А

Микросхемы представляют собой программируемый параллельный интерфейс. Применяются в качестве элемента ввода/вывода общего назначения, сопрягающего различные типы периферийных устройств с магистралью данных систем обработки информации. Обмен информацией осуществляется через 8 - разрядный двунаправленный трехстабильный канал данных (D). Для связи с периферийными устройствами используются 24 линии ввода/вывода, сгруппированные в три 8-разрядных канала (ВА, ВВ, ВС), направление передачи информации и режим работы которых определяются программным способом. Содержат 1600 интегральных элементов. Корпус типа 2123.40 - 2, масса не более 6 г.

Рисунок 4 - Микросхема КР580ВВ55А

Таблица 7 - Назначение выводов ИМС КР580ВВ55A

| Вывод |

Назначение |

Функциональное назначение |

| 1, 6, 11, 12 |

X1-X6, X7, X8 |

входы X |

| 8 |

Y |

выход Y |

| 7 |

GND |

общий |

| 14 |

Ucc |

напряжение питания +5В±5% |

Таблица 8 - Электрические параметры ИМС КР580ВВ55А

| Номинальное напряжение питания |

5В ± 10% |

| Выходное напряжение высокого уровня при A,B,C,D |

≥ 2,4В |

| Выходное напряжении низкого уровня по каналам A,B,C,D |

≤ 0,45В |

| Ток потребления |

≤ 120 мА |

| Выходной ток в состоянии "выключено" |

≤ 10 мкА |

| Ток утечки по управляющим входам |

≤ |-10| мкА |

| Выходной ток высокого уровня по каналам В и С |

-1…-4 мА |

| Время установления данных D7…D0 относительно сигнала RD |

≤ 250 нс |

| Длительность сигнала RD |

≥ 300 нс |

| Длительность сигнала WR |

≥ 400 нс |

| Время установления адреса А1, А0 и сигнала СS относительно сигнала WR |

0 нс |

| Время сохранения данных канала ВА, ВВ относительно сигнала WR |

≤ 350 нс |

Таблица 9 - Предельно допустимые режимы эксплуатации

| Максимальное напряжение питания |

5,25 В |

| Максимальное напряжение на вводах высокого уровня |

5,25 В |

| Максимальное напряжение на выводах низкого уровня |

0,8 В |

| Максимальный выходной ток высокого уровня |

|-0,2| мА |

| Максимальный выходной ток низкого уровня |

|-0,2| мА |

| Максимальная емкость нагрузки |

190 пФ |

| Температура окружающей среды |

-10…+70 0

С |

Микросхема КР580ВК28

Микросхема представляет собой системный контроллер и шинный формирователь. Применяются для формирования управляющих сигналов и как буферный регистр данных. Системный контроллер состоит из двунаправленной буферной схемы данных, регистра состояния и дешифратора управляющих сигналов, формирует управляющие сигналы по сигналам состояния микропроцессора и обеспечивает прием и передачу 8-разрядной информации между каналом данных микропроцессора по выводам D7...D0 и системным каналам по выводам DВ7...DВ0. Содержат 1141 интегральный элемент. Корпус типа 2121.28-4, масса не более 4 г.

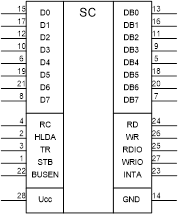

Рисунок 5 - Микросхема КР580ВК28

Таблица 10 - Назначение выводов ИМС КР580ВК28

| Вывод |

Назначение |

Функциональное назначение |

| 1 |

STB |

стробирующий сигнал 0 состояния |

| 2 |

HLDA |

подтверждение захвата |

| 3 |

TR |

выдача информации |

| 4 |

RS |

прием информации |

| 5, 7, 11, 13, 16, 18, 20 |

DB0-DB7 |

канал данных |

| 6, 8, 10, 12, 15, 17, 19, 21 |

D0-D7 |

канал данных |

| 14 |

GND |

общий |

| 22 |

BUSEN |

управление передачи данных и выдачей сигналов |

| 23 |

INTA |

подтверждение запроса |

| 24 |

RD |

чтение из ЗУ |

| 25 |

RDIO |

чтение из УВВ |

| 26 |

WR |

запись в ЗУ |

| 27 |

WRIO |

запись в УВВ |

| 28 |

Ucc |

напряжение питания +5В±5% |

Таблица 11 - Электрические параметры ИМС КР580ВК28

| Номинальное напряжение питания |

5В ± 10% |

| Выходное напряжение низкого уровня по выводам 6, 8, 10, 12, 17, 19, 21 при Iвых = 2мА |

≤ 0,45 В |

| Выходное напряжение низкого уровня по остальным выводам при Iвых = 10мА |

≤ 0,45 В |

| Выходное напряжение высокого уровня по выводам 6, 8, 10, 12, 17, 19, 21 при Iвых = -10мкА |

≥ 3,6 В |

| Выходное напряжение высокого уровня по остальным выводам при Iвых = -1 мкА |

≥ 2,4 В |

| Прямое падение напряжения на антизвонном диоде |

≤ |-1| В |

| Ток потребления |

≤ 190 мА |

| Входной ток низкого уровня по выводу 1 |

≤ 500 мкА |

| Входной ток низкого уровня по выводам 15, 17, 6, 19, 8 |

≤ 250 мкА |

| Входной ток низкого уровня по выводам 12, 21 |

≤ 750 мкА |

| Входной ток низкого уровня по остальным входам |

≤ 250 мкА |

| Входной ток высокого уровня по выводам 13, 16, 11, 9, 5, 20, 7 |

≤ 20 мкА |

| Входной ток высокого уровня по остальным входам |

≤ 100 мкА |

| Выходной ток в состоянии "выключено" при Uвых

= 5,5 В |

≤ 100 мкА |

Выходной ток в состоянии "выключено" при Uвых

= 0,45 В

|

≤ |-00| мкА |

| Ток короткого замыкания |

-15…-90 мА |

| Ток подтверждения прерывания |

≤ 5 мА |

| Время задержки распространения управляющего сигнала относительно сигнала строба |

20...60 нс |

| Время задержки распространения управляющего сигнала относительно сигнала подтверждения захвата шин |

≤ 25 нс |

| Время задержки распространения управляющего сигнала относительно сигнала разрешения входа данных |

≤ 30 нс |

| Время задержки распространения сигналов управления относительно сигнала готовности режима записи |

5...45 нс |

| Время задержки распространения сигнала системной шины относительно шины МП |

5...40 нс |

| Время задержки распространения сигнала шины МП относительно сигнала системной шины |

≤ 30 нс |

| Время задержки распространения сигнала системной шины относительно сигнала строба |

≤ 30 нс |

| Время задержки распространения сигнала системной шины относительно сигнала управления системной шины |

≤ 30 нс |

| Время установления сигнала шины МП относительно сигнала строба |

≥ 8 нс |

| Время установления сигнала системной шины относительно сигнала подтверждения захвата шин |

≥ 10 нс |

| Время сохранения сигнала шины МП относительно сигнала строба |

≥ 8 нс |

| Время сохранения сигнала системной шины относительно сигнала подтверждения захвата шин |

≥ 20 нс |

| Длительность импульса строба |

≥ 25 нс |

| Входная емкость |

≤ 12 пФ |

| Выходная емкость, входная/выходная при f =1 МГц |

≤ 15 пФ |

| Время задержки распространения сигнала шины МП относительно сигнала разрешения ввода данных |

≤ 45 нс

|

Таблица 12 - Предельно допустимые режимы эксплуатации

| Максимальное напряжение питания |

5,5 В |

| Напряжение на входах относительно земли |

-0,5...+7 В |

| Максимальный выходной ток |

100 мА |

| Температура окружающей среды |

-10…+70 0

С |

Микросхема КР580 ГФ24

Микросхема представляет собой генератор тактовых импульсов. Предназначена для управления центральным МП (КР580ВМ80А) и осуществляет: сброс программы МП; запуск синхронизирующего триггера; формирование тактовых сигналов с несовпадающими фазами; формирование импульса строба - состояния. Содержит 526 интегральных элементов. Корпус типа 238.16-2, масса не более 2 г.

Рисунок 6 - Микросхема КР580 ГФ24

Таблица 13 - Назначение выводов ИМС КР580 ГФ24

| Вывод |

Назначение |

Функциональное назначение |

| 1 |

SR |

установка в исходное состояние микропроцессора и системы |

| 2 |

RESIN |

установка 0 |

| 3 |

RDYIN |

сигнал "готовность" |

| 4 |

RDY |

сигнал "готовность" |

| 5 |

SYN |

сигнал синхронизации |

| 6 |

C |

тактовый сигнал, синхронный с фазой С2 |

| 7 |

STB |

стробирующий сигнал состояния |

| 8 |

GND |

общий |

| 9 |

Ucc2 |

напряжение питания +12В±5% |

| 10 |

C2 |

тактовые сигналы фаза С2 |

| 11 |

C1 |

тактовые сигналы фаза С1 |

| 12 |

OSC |

тактовый сигнал опорной части |

| 13 |

TANK |

вывод для подключения колебательного контура |

| 14, 15 |

XTAL1, XTAL2 |

выводы для подключения резонатора |

| 16 |

Ucc1 |

напряжение питания +5В±5% |

Таблица 14 - Электрические параметры ИМС КР580ГФ24

| Номинальное напряжение питания UN1

|

5В ± 10% |

| Номинальное напряжение питания UN2

|

12В ± 10% |

| Выходное напряжение низкого уровня |

≤ 0,45 В |

| Выходное напряжение высокого уровня по выводам 10, 11 |

≥ 9,4 В |

| Выходное напряжение высокого уровня по выводам 1, 4 |

≥ 3,6 В |

| Выходное напряжение высокого уровня по остальным выводам |

≥ 0,25 В |

| Напряжение гистерезиса по входу 2 |

≥ 0,25 В |

| Ток потребления от источника питания UN1

|

≤ 115 мА |

| Ток потребления от источника питания UN2

|

≤ 12 мА |

| Входной ток низкого уровня |

≤ |-0,25| мА |

| Время задержки распространения тактового сигнала ТТЛ относительно тактового сигнала второй фазы |

-5…+15нс |

| Время перехода тактового сигнала первой или второй фазы при выключении (включении) |

≤ 25 нс |

| Максимальная частота генерации (fОП

) |

27 МГц |

| Период следования фаз |

9/ fОП

мкс |

| Входная емкость |

≤ 8 пФ |

Таблица 15 - Предельно допустимые режимы эксплуатации

| Максимальное напряжение питания выходных каскадов МОП |

12,6 В |

| Максимальное напряжение питания выходных каскадов ТТЛ |

5,25 В |

| Минимальное напряжение питания выходных каскадов МОП |

11,4 В |

| Минимальное напряжение питания выходных каскадов ТТЛ |

4,75 В |

| Максимальное напряжение на выводах относительно вывода "корпус" низкого уровня |

0,8 В |

| Максимальное напряжение на выводах относительно вывода "корпус" высокого уровня |

5,25 В |

Максимальный выходной ток высокого уровня по

выводам 6, 7, 12

|

-1 мА |

Максимальный выходной ток высокого уровня по

выводам 1, 4, 10, 11

|

-0,1 мА |

Максимальный выходной ток низкого уровня по

выводам 6, 12

|

10 мА |

Максимальный выходной ток низкого уровня

по выводам 1, 4, 7, 10, 11

|

2,5 мА |

| Температура окружающей среды |

-10…+70 0

С |

Микросхема КР580ИР82

Микросхема представляет собой 8-разрядный буферный регистр неинвертирующий (D-регистр "защелка" с тремя состояниями на выходе). Предназначена для ввода-вывода информации со стробированием в микропроцессорных системах, на ИС серии КР580. Может быть использована в качестве буферного регистра в вычислительных системах и устройствах дискретной автоматики. Состоит из 8 функциональных блоков (D -триггер и мощный выходной вентиль без инверсии) и схемы управления. Обладает повышенной нагрузочной способностью. В зависимости от состояния стробирующего сигнала может работать в режимах шинного формирователя или хранения. Содержит 520 интегральных элементов. Корпус типа 2140.20-2, масса не более 4 г.

Рисунок 7 - Микросхема КР580ИР82

Таблица 16 - Назначение выводов ИМС КР580ИР82

| Вывод |

Назначение |

Функциональное назначение |

| 1-8 |

D7-D0 |

информационная шина |

| 9 |

OE |

размещение передачи (управление 3 состоянием) |

| 10 |

GND |

общий |

| 11 |

STB |

стробирующий сигнал |

| 12-19 |

Q7-Q0 |

информационная шина |

| 20 |

Uсс |

напряжение питания +5±5% |

Таблица 17 - Электрические параметры ИМС КР580ИР82

| Номинальное напряжение питания |

5В ± 10% |

| Выходное напряжении низкого уровня при I0

вых

= 32 мА |

≤ 0,45В |

| Выходное напряжение высокого уровняпри I1

вых

= -5 мА |

≥ 2,4В |

| Прямое падение напряжения на антизвонном диоде при Iвх

= -5 мА |

≤ |-1| В |

| Ток потребления при Un

= 5,25 В |

≤ 160 мА |

| Входной ток низкого уровня |

≤ |-0,2| мА |

| Входной ток высокого уровня |

≤ 50 мкА |

| Выходной ток в состоянии "выключено" низкого уровня |

≤ |-50| мкА |

| Выходной ток в состоянии "выключено" высокого уровня |

≤ 50 мкА |

| Время задержки распространения информационного сигнала на выходе относительно информационного сигнала на входе |

≤ 30 нс |

| Время задержки распространения информационного сигнала на выходе относительно сигнала строба |

≤45 нс |

| Время задержки распространения информационного сигнала на выходе относительно сигнала разрешения выхода при Сн = 300 пФ |

10…30 нс |

| Время установления информационного сигнала на входе относительно сигнала строба |

≥0 нс |

| Время сохранения информационного сигнала на входе относительно сигнала строба |

≥ 25 нс |

| Длительность импульса сигнала строба |

≥ 15 нс |

| Время перехода при выключении (включении) |

≤ 20 (12) нс |

| Входная емкость |

≤ 12 пФ |

Таблица 18 - Предельно допустимые режимы эксплуатации

| Максимальное напряжение питания |

5,5 В |

| Минимальная длительность тактовых импульсов |

15 нс |

| Максимальная длительность фронта и среза выходного импульса |

200 нс |

| Температура окружающей среды |

-10…+60 0

С |

Микросхема К555ИД7

Микросхема представляет собой двоичный дешифратор на восемь направлений. Содержит 203 интегральных элемента. Корпус типа 238.16-2, масса не более 1,2 г.

Рисунок 8 - Микросхема К555ИД7

Таблица 19 - Назначение выводов ИМС К555ИД7

| Вывод |

Назначение |

Функциональное назначение |

| 1-3 |

D0- D2 |

вход D0-D2 |

| 4 |

CS2 |

вход разрешения V2 |

| 5 |

CS3 |

вход разрешения V3 |

| 6 |

CS1 |

вход разрешения V1 |

| 7 |

Q7 |

выход 7 |

| 9 |

Q6 |

выход 6 |

| 10 |

Q5 |

выход 5 |

| 11 |

Q4 |

выход 4 |

| 12 |

Q3 |

выход 3 |

| 13 |

Q2 |

выход 2 |

| 14 |

Q1 |

выход 1 |

| 15 |

Q0 |

выход 0 |

| 8 |

GND |

общий |

| 16 |

Ucc |

напряжение питания |

Таблица 20 - Электрические параметры ИМС К555ИД7

| Номинальное напряжение питания |

5В ± 5% |

| Выходное напряжении низкого уровня |

≤ 0,48В |

| Выходное напряжение высокого уровня |

≥ 2,9В |

| Ток потребления |

≤ 9,7 мА |

| Входной ток низкого уровня |

≤ |-0,34| мА |

| Входной ток высокого уровня |

≤ 3 мкА |

| Потребляемая мощность |

51 мВт |

| Время задержки распространения при включении по выводам от 4 до 15 |

≤ 18 нс |

| Время задержки распространения при включении по выводам от 1, 2, 3 до 15 |

≤ 20 нс |

| Время задержки распространения при включении по выводам от 1, 2, 3 до 7 |

≤ 27 нс |

| Время задержки распространения при включении по выводам от 6 до 7, 9, 10, 11, 12, 13, 14, 15 |

≤ 26 нс |

| Время задержки распространения при выключении по выводам от 4 до 15 |

≤ 32 нс |

| Время задержки распространения при выключении по выводам от 1, 2, 3 до 15 |

≤ 41 нс |

| Время задержки распространения при выключении по выводам от 1, 2, 3 до 7 |

≤ 39 нс |

| Время задержки распространения при выключении по выводам от 6 до 7, 9, 10, 11, 12, 13, 14, 15 |

≤ 38 нс |

| Коэффициент разветвления по выходу |

10 |

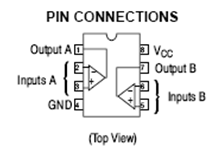

Микросхема К155ЛА2

Микросхема представляет собой логический элемент 8И-НЕ. Корпус К155ЛА2 типа 201.14-1, масса не более 1 г.

Рисунок 9 - Микросхема К155ЛА2

Таблица 21 - Назначение выводов ИМС К155ЛА2

| Вывод |

Функциональное назначение |

| 1-6, 11, 12 |

входы X1-X8 |

| 7 |

общий |

| 8 |

выход Y |

| 14 |

напряжение питания |

Таблица 22 - Электрические параметры ИМС К155ЛА2

| Номинальное напряжение питания |

5 В  5 % 5 % |

| Выходное напряжение низкого уровня |

не более 0,4 В |

| Выходное напряжение высокого уровня |

не менее 2,4 В |

| Напряжение на антизвонном диоде |

не менее -1,5 В |

| Входной ток низкого уровня |

не более -1,6 мА |

| Входной ток высокого уровня |

не более 0,04 мА |

| Входной пробивной ток |

не более 1 мА |

| Ток короткого замыкания |

-18...-55 мА |

| Ток потребления при низком уровне выходного напряжения |

не более 6 мА |

| Ток потребления при высоком уровне выходного напряжения |

не более 2 мА |

| Потребляемая статическая мощность |

не более 21 мВт |

| Время задержки распространения при включении |

не более 15 нс |

| Время задержки распространения при выключении |

не более 22 нс |

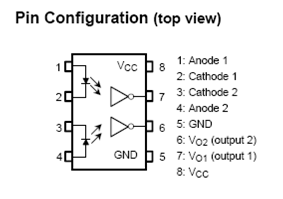

Микросхема

LM393

Микросхема сдвоенного микромощного компаратора напряжения, предназначенная для работы в широком диапазоне напряжений, как от однополярного, так и от двуполярного источника питания. ИС содержит: T стабилизатор токов смещения с цепью запуска; T два независимых компаратора с выходом типа "открытый коллектор".

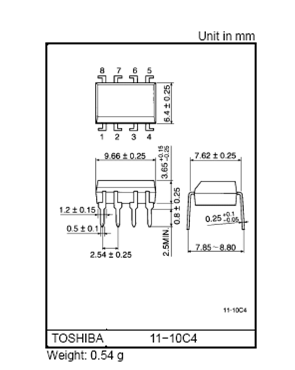

Рисунок 10 -Микросхема LM393

Рисунок 11 - Электрические характеристики LM393

Рисунок 12 - Размеры LM393

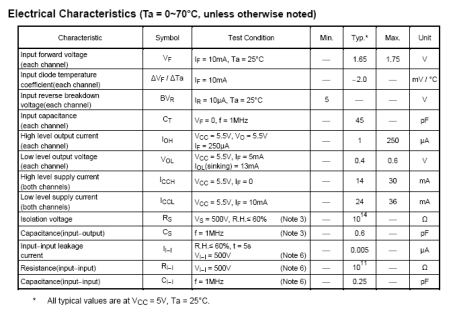

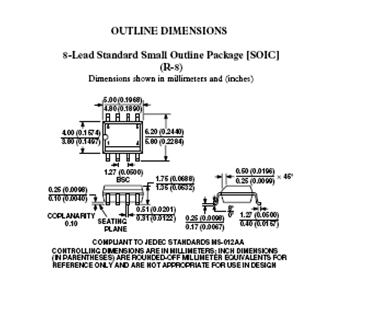

Микросхема TLP 2630

Рисунок 13 - Микросхема TLP 2630

Рисунок 14 - Электрические характеристики TLP 2630

Рисунок 15 - Размеры TLP 2630

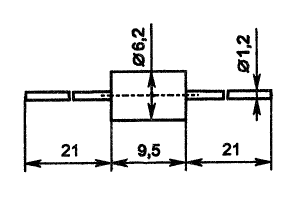

Микросхема ADM 485

Рисунок 16 - Микросхема ADM 485

Рисунок 17 - Электрические характеристики ADM 485

Рисунок 18 - Размеры ADM485

Характеристики резистивных элементов:

Конденсатор 4700 мкФ/16 В

Номинал 4700 мкФ. Напряжение 16 В. Температурный диапазон от -40 до +85°С. Диаметр 26мм, длина 28мм.

Рисунок 19 - Конденсатор 4700 мкФ

Конденсатор 4700 пФ

Конденсатор MKR 10. Номинал 4700 пФ, максимальное отклонение от номинала 20%. Напряжение 1600 В=/ 650 В~. Размер 5х11х13мм, расстояние между выводами 10мм. Температурный диапазон от -55 до +100°C.

Рисунок 20 - Конденсатор 4700 пФ

Кварцевый резонатор РК 308

N

ТУ307-182-013.00 (высокочастотный)

РК 308 N - высокочастотный кварцевый резонатор. Обладая микроминиатюрным размером, эти резонаторы идеально подходят для применения в МП и портативной аппаратуре, средствах связи и вычислительных устройствах.

Возможности:

- ударная и вибрационная прочность

- микроминиатюрный размер

- индустриальный диапазон рабочих температур

- высокая стабильность

- характеристики АТ-среза

- низкая стоимость

Рисунок 21 - Электрические и эксплуатационные характеристики РК 308 N

Рисунок 22 - Размеры РК 308 N

Кнопка MC 10311 00

Тактильные эффекты увеличены благодаря применению полусферической силиконовой мембраны.

-Усилие нажатия: 4.2 N

-Можно устанавливать под пленку без колпачка

Версия с позолоченными контактами, может использоваться при высоких температурах до + 125 о

С

Рисунок 23 - Кнопка MC 10311 00

Рисунок 24 - Размеры кнопки MC 10311 00

Диод КД 226 Г

| Наимен. |

Uобр.

,В |

Iпр.

max, A |

Iобр.

max, мкА |

Fd

max, кГц |

Тип корпуса |

| КД226А

|

100 |

2 |

10 |

50 |

|

| КД226Б

|

200 |

2 |

10 |

50 |

| КД226В

|

400 |

2 |

10 |

50 |

| КД226Г

|

600 |

2 |

10 |

50 |

| КД226Д

|

800 |

2 |

10 |

50 |

| КД226Е

|

600 |

2 |

10 |

50 |

Рисунок 25 - Характеристики диода КД 226 Г

Диод КД 527 Г

| Наимен. |

Uобр.

,В |

Iпр.

max, A |

Iобр.

max, мкА |

Fd

max, кГц |

Тип корпуса |

| КД527А

|

200 |

3 |

2 |

50 |

|

| КД527Б

|

400 |

3 |

2 |

50 |

| КД527В

|

600 |

3 |

2 |

50 |

| КД527Г

|

800 |

3 |

2 |

50 |

| КД527Д

|

1000 |

3 |

2 |

50 |

Рисунок 26 - Характеристики диода КД 226 Г

2.3 Выбор обоснования конструкции печатной платы

Печатная схема – система печатных проводников и печатных радиоэлементов, нанесенных на общую плату и представляющих одну или несколько электрических цепей, прошедшая все стадии изготовления.

Печатный монтаж – система печатных проводников, обеспечивающих электрическое соединение элементов схемы.

Печатный проводник – участок металлизированного слоя на изоляционном основании.

Печатная плата – изоляционное основание с печатным монтажом или с печатной схемой.

Основание печатных схем – изоляционная плоская деталь, на которой расположены проводники и навесные элементы. Требования: высокое удельное сопротивление, малая диэлектрическая проницаемость, высокая диэлектрическая прочность, большой диапазон рабочих температур, повышенная влагостойкость. Навесными элементами являются радиоэлементы, закрепленные на печатной плате пайкой или имеющие электрические контакты с печатным проводником. Каждая плата должна иметь координатную сетку, то есть условную сетку, обеспечивающую определенное размещение проводников и всех элементов на печатной плате, которое должно соответствовать шагу координатной сетки. Это размещение облегчает конструирование приспособлений. Шаг координатной сетки 0 5 мм.

В центре всех монтажных, переходных, крепежных и базовых отверстий необходимо располагать в узлах координатной сетки без указания размеров на чертежах.

Контактные площадки, подводы навесных элементов (микросхемы, микромодули (реле), разъемы, функциональные узлы и так далее) также располагают в узлах координатной сетки или руководствуются следующими правилами: если в конструкции элементов имеются два и более выводов, расстояние между которыми кратны основному шагу координатной сетки, то центры отверстий под эти выводы размещают в узлах координатной сетки.

2.4 Выбор и обоснование класса точности

Точность изготовления печатных плат зависит от комплекса технологических характеристик и с практической точки зрения определяет основные параметры элементов печатной платы. В первую очередь это относится к минимальной ширине проводников, минимальному зазору между элементами проводящего рисунка, размеру контактных площадок и отверстий.

ГОСТ 23.751-86 предусматривает пять классов точности печатных плат, и в конструкторской документации на печатную плату должно содержаться указание на соответствующий класс, который обусловлен уровнем технологического оснащения производства. Поэтому выбор класса точности всегда связан с конкретным производством. Попытка решить эту задачу в обратном порядке может привести к тому, что Ваш проект не будет реализован.

Ниже приведены наименьшие номинальные значения основных размеров элементов конструкции печатных плат для 3-го класса точности.

t - ширина печатного проводника 0,25 мм;

S - расстояние между краями соседних элементов проводящего рисунка0,25 мм;

b - гарантированный поясок 0,1 мм ;

f - отношение номинального значения диаметра наименьшего из металлизированых отверстий, к толщине печатной платы 0,33мм.

Печатные платы 3-ro класса - наиболее распространенные, поскольку, с одной стороны, обеспечивают достаточно высокую плотность трассировки и монтажа, а с другой — для их производства требуется рядовое, хотя и специализированное, оборудование.

На основе рассмотренных конструктивных требований и ограничений, при разработки, и изготовлении печатной платы был выбран 3 класс точности.

2.5 Выбор габаритных размеров и конфигурации печатной платы

При выборе габаритных размеров печатной платы учитываются такие характеристики, как:

- суммарная площадь всех ИМС и РЭ;

- компоновка и размещение ИМС и РЭ на плате;

- выбранный класс точности;

В геометрических размерах печатной платы также следует предусмотреть припуск на технологическое поле для отверстий, с помощью которых печатная плата крепится к корпусу.

В соответствии с ГОСТ 10317-79 “Основные размеры печатной платы”:

1. Применяется шаг координатной сетки равный 0,50 мм

2. Размеры каждой стороны печатной платы должны быть кратными.

2,5 — при длине до 100 мм;

5,0 — при длине до 350 мм;

10,0 — при длине более 350 мм.

Максимальный размер любой из сторон должен быть не более 470 мм.

3. Допуски на линейные размеры сторон печатной платы должны соответствовать установленным ГОСТ 25346—89 и ГОСТ 25347—82.

4. Соотношение линейных размеров сторон печатной платы должно быть не более 3:1.

5. Отклонение от перпендикулярности печатной платы не должно быть более 0,2 мм на 100 мм длины.

6. Диаметры монтажных, переходных, металлизированных и неметаллизированных отверстий должны быть выбраны из ряда: 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 2,0; 2,1; 2,2; 2,3; 2,4;. 2,5; 2,6; 2,7; 2,8; 3,0 мм.

Печатные платы можно выбирать любой формы, предпочтительно прямоугольной. При проектировании и изготовлении печатных плат следует

Руководствоватся:

-ограничению типа размеров печатной платы;

- рациональное размещение проводников по всей плате;

- максимальное сокращение проводников с расположением их по линиям координатной сетки.

Учитывая все вышеперечисленные моменты, делаем вывод, что проектируемая печатная плата имеет прямоугольную форму.

2.6 Выбор материала основания печатной платы.

Наиболее распространенными материалами для печатных плат является фольгированные гетенаксы и стеклотекстолиты, приведенные в таблице.

Таблица 23 - Основные параметры материалов

| Виды материала, марка |

Толщина |

Назна-чение |

Свойства |

| фольги, мкМ |

материала, мм |

| 1. Гетенакс |

rs

=1×109

Ом, |

| фольгированный ГФ-1-35 |

s=4,0н |

| огнестойкий ГОФ-2-50 |

35,5 |

1¸3 |

ОПП |

t=-60С¸+90°С |

| влагостойкий ГОФВ-2-35 |

35,5 |

1¸3 |

ДПП |

в=70¸130мГ |

| R=1¸1,5 |

| 2. Стеклотекстолит |

| с агдезионным слоем СТЭК |

35,5 |

1¸1,5 |

ДПП |

rs

=1010

Ом |

| s=4,0н |

| R=1¸1,5 |

| с катализатором СТАМ |

35,5 |

0,7¸2 |

ДПП |

rs

=1013

Ом |

| в=20мГ |

| Uпр

=15кВ/мн |

| 3. Стеклотекстолит |

35,5 |

0,8¸3 |

ОПП |

t=-60¸+105°С |

| фольгированный СФ-1(2)-35 |

ДПП |

s=3,0¸4,0н |

| огнестойкий СФО-1(2)-35 |

18,35 |

0,8¸3 |

ОПП |

R=1,5¸2 |

| ДПП |

t=10с |

| СОНФ-1(2)-50 |

50 |

0,8¸3 |

ОПП |

rs

=1010

¸1011

Ом |

| ДПП |

| Самозатухающий |

18,35 |

ДПП |

С=0,05¸0,1% |

| ДФС-1(2)-50 |

18,35 |

0,06¸2 |

МПП |

rs

=1010

Ом |

| Тонкий ФДМ-1А |

18,35 |

0,2¸35 |

МПП |

в=7¸20мГ |

| Uпр

=15¸35кВ/мн |

| ФОМЭ-1А |

18,35 |

0,1¸0,2 |

МПП |

s=2,1¸4,0н |

| в=8¸10мГ |

| Теплостойкий СТФ1-(2) |

18,35 |

0,1¸3 |

ДПП |

t=-60¸+150°С |

| МПП |

Uпр

=30кВ/мн |

Стеклотекстолит обладает лучшими изоляционными свойствами, влагостойкостью, температурной стойкостью, но с различным способом осаждения проводников получается различная сила сцепления проводника с основанием, поэтому он применяется при комбинированном способе:

| t |

– диапазон рабочих температур |

| rs

|

– удельное поверхностное сопротивление |

| d |

– прочность отделения полоски |

| с |

– изменение линейных размеров |

| в |

– влагопоглощение |

| t |

– время горения |

Заданная плата двусторонняя, поэтому выбираем материал фольгированный с двух сторон. Толщину фольги выбираем 35 мкм. Для нашей платы выбираем материал – стеклотекстолит, так как наиболее подходящие для нас параметры и его рекомендуют при изготовлении печатных плат комбинированным позитивным методом.

Нам достаточно материала с нормальной прочностью и жаростойкостью, поэтому выбираем стеклотекстолит фольгированный с двух сторон, гальваностойкий с нормальной прочностью и жаростойкостью – СФ-2-35.

Его основные параметры:

1. толщина фольги – 35.5 мКм;

2. рабочая температура = -60¸105о

С;

3. относительная влажность – 93 % при t = 40о

С;

4. rs

= 5×1010

Ом;

5. s = 4,5Н;

6. диэлектрическая проницаемость = 5,5.

Стеклотекстолит данной марки применяют также для печатных плат с повышенными диэлектрическими свойствами.

2.7 Компоновка и размещение ИМС и РЭ на печатной плате

Размещение ЭРЭ и ИМС предшествует трассировке печатных связей и во многом определяет эффективность трассировки.

Основной метод размещения ИМС - плоский многорядный. Задача компоновки заключается в том, что с одной стороны необходимо разместить элементы как можно более плотно, а с другой стороны - обеспечить наилучшие условия для трассировки, электромагнитной и тепловой совместимости, автоматизации сборки, монтажа и контроля.

Микросхемы со штырьковыми выводами устанавливаются с одной стороны печатной платы, а микросхемы с планарными выводами, бескорпусные ИМС и ЭРЭ допустимо устанавливать с двух сторон печатной платы. Крепление микросхем и ЭРЭ осуществляется, в основном, пайкой, причем, не задейственные контакты необходимо запаивать для увеличения жесткости. Микросхемы с планарными выводами можно устанавливать с помощью клея и лака. Их выводы припаивают к контактным площадкам. Корпус микросхемы с планарными выводами приклеивают непосредственно на полупроводник или на контактную прокладку. Прокладка может быть из тонкого текстолита 0,3 мм или металлическая (медь, алюминий, их сплавы) 0,2 - 0,5 мм. Металлическая прокладка служит в качестве теплоотводящей шины. Для ее изоляции от проводников используют специальную пленку.

Центры металлизированных и крепежных отверстий на полупроводнике должны располагаться в узлах координатной сетки. Координатную сетку применяют для определения положения печатного монтажа. Основной шаг координатной сетки 2,5 мм, дополнительный - 1,25 мм и 0,25 мм. Контактные площадки или металлизированные отверстия под первый вывод должны иметь ключ. Для увеличения ремонтопригодности, ИМС второй степени интеграции устанавливают в разъемные соединители. Электрический соединитель крепят и распаивают на печатной плате.

2.8 Выбор и обоснование метода изготовления печатной платы

Позитивный комбинированный способ является основным при изготовлении двусторонних печатных плат. Преимуществом позитивного комбинированного метода по сравнению с негативным является хорошая адгезия проводника, повышенная надежность монтажных и переходных отверстий, высокие электроизоляционные свойства. Последнее объясняется тем, что при длительной обработке в химически агрессивных растворах (растворы химического меднения, электролиты и др.) диэлектрическое основание защищено фольгой. Технологический процесс изготовления печатной платы комбинированным позитивным методом состоит из следующих операций:

1.Резка заготовок

2.Пробивка базовых отверстий

3.Подготовка поверхности заготовок

4.Нанесение сухого пленочного фоторезиста

5.Нанесение защитного лака

6.Сверловка отверстий

7.Химическое меднение

8.Снятие защитного лака

9.Гальваническая затяжка

10.Электролитическое меднение и нанесение защитного покрытия ПОС-61

11.Снятие фоторезиста

12.Травление печатной платы

13.Осветление печатной платы

14.Оплавление печатной платы

15.Механическая обработка

Далее рассмотрим каждую операцию более подробно.

2.9 Выбор защитного покрытия

Для осуществления технического процесса необходимы вспомогательные материалы: внешнее защитное покрытие печатной платы.

Таблица 24 - Основные параметры лаков

| Марка лака |

Нормативный документ |

Рабочий диапазон темпера-тур, °С |

Режим сушки |

| конвекционная |

терморадиоционная |

| t, °С |

время, ч |

t, °С |

время, ч |

| УР-231 |

ТУ 6-10-863-84г. |

-60±120 |

65±5 |

8¸9 |

65±5 |

0,3 |

| ЭП-730 |

ТУ 6-10-863-84г. |

-60±120 |

65±5 |

9¸10 |

65±5 |

0,3 |

| ЭП-9114 |

ТУ 6-10-863-84г. |

-60±120 |

65±5 |

9¸ 10 |

65±5 |

0,3 |

Из условий эксплуатации (температура, влажность, механическая прочность) выбираем полиуретановый лак УР-231, обладающий достаточной влагонепроницаемостью, по сравнению с ЭП-730 и ЭП-9114. Покрытия эластичные, глянцевые, механически прочные, твердые, устойчивые к периодическому воздействию минерального масла, нефраса, спирто-нефрасовой смеси, постоянному воздействию влаги, обладают электроизоляционными свойствами.

3.Расчётная часть

3.1 Расчёт потребляемой мощности

Мощность, потребляемая всем устройством, зависит от потребляемой мощности отдельных микросхем и количества микросхем.

Потребляемая мощность каждой микросхемы рассчитывается по формуле:

Р = Icc

× Ucc

, Вт,

где Icc

– ток потребления от источника питания для данной микросхемы;

Ucc

- напряжение питания.

Общий потребляемый ток от источника питания каждой микросхемы, при напряжении питания +5 В, рассчитывается по формуле:

I+5В

=4*I+5В(КР580ИР82)

+ I+5В(К155ЛА2)

+ I+5В(7411)

+ I+5В(КР580ВВ55А)

+ I+5В(КР580ВВ51А)

+I+5В(

LM

393)

+ 2*I+5В(TPL2630)

+I+5В(

ADM

485)

+2*I+5В(К555ИД7)

+ I+5В(КР580ВК28)

+I+5В(КР580ВМ80А)

+ I+5В(КР580ГФ24)

+I+5В(КР568РЕ5)

где I

+5 В

- ток потребления, при напряжении питании +5В

I+5В

=4*160+6+8+120+100+3+2*36+200+2*9,7+190+85+115+16= 1574,4 мA

Считаем мощность: Р =1,5744 ×13 = 20,46 Вт

3.2 Трассировка соединений и расчёт элементов печатного монтажа

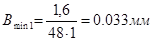

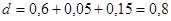

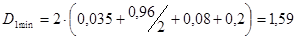

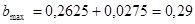

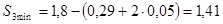

1. Исходя из технологических возможностей, выбираем метод получения платы – комбинированный, способ получения рисунка – позитивныйи 3-й класс точности. Плата ДПП и ее размер 160х100 мм.

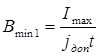

2. Определяем ширину минимальную, в мм, печатного проводника по постоянному току для цепей питания и заземления:

где,  – максимальный постоянный ток, протекающий в проводниках (определяется из анализа электрической схемы); – максимальный постоянный ток, протекающий в проводниках (определяется из анализа электрической схемы);

– допустимая плотность тока, выбирается в зависимости от метода изготовления из таблицы. – допустимая плотность тока, выбирается в зависимости от метода изготовления из таблицы.

t

–

толщина проводника, мм.

Таблица 25 - Основные параметры методов изготовления

| Метод изготовления |

Толщина фольги, |

Допустимая плотность тока, |

Удельное сопротивление, |

| ф, мкм |

, А/мм2 , А/мм2 |

r, Ом×мм2/м |

| Химический внутренний слой МПП |

20, 35, 50 |

15 |

0,050 |

| Наружные слои ОПП, ДПП |

20, 35, 50 |

20 |

| Комбинированный |

20, 35, 50 |

75, 48, 38 |

0,0175 |

| Позитивный |

| Электромеханический |

– |

25 |

0,050 |

Iмах

=!.6А Jдоп

=48А/мм2

t=1мм

3. Определяем минимальную ширину проводника в мм, исходя из допустимого падения напряжения на нем :

где,  – удельное объемное сопротивление (табл.); – удельное объемное сопротивление (табл.);

– длина проводника, м; – длина проводника, м;

– допустимое падение напряжения, определяется из анализа электрической схемы. – допустимое падение напряжения, определяется из анализа электрической схемы.

Допустимое падение напряжения на проводниках не должно превышать 5% от питающего напряжения для микросхем и не более запаса помехоустойчивости.

r=0,0175Ом×мм2

/м;

t=1мм; L=0,12м;

Uдоп

=0.25В;

Iмах

=1.6А;

мм мм

Ширина печатного проводника принимается равной

B=2 мм

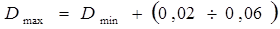

4. Определяем номинальное значение диаметра монтажных отверстий d:

где,  – максимальный диаметр вывода, устанавливаемого ЭРЭ; – максимальный диаметр вывода, устанавливаемого ЭРЭ;

– нижнее предельное отклонение от номинального диаметра монтажного отверстия; – нижнее предельное отклонение от номинального диаметра монтажного отверстия;

– разница между минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ в пределах 0,1¸0,4 мм. – разница между минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ в пределах 0,1¸0,4 мм.

dэ

= 0,6 мм;

r = 0,15 мм;

Ddно

= -0,05 мм

мм мм

Из ряда диаметров переходных отверстий по ГОСТТ 10317-79 0.5 выбираем из предпочтительного ряда диаметров отверстий 0.8мм.

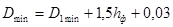

3. Рассчитаем диаметр контактных площадок.

Минимальный диаметр контактных площадок для ДПП, изготавливаемых комбинированным методом:

где,  – толщина фольги; – толщина фольги;

– минимальный эффективный диаметр площадки; – минимальный эффективный диаметр площадки;

где  – расстояние от края просверленного отверстия до края контактной площадки; – расстояние от края просверленного отверстия до края контактной площадки;

и и  – допуски на расположение отверстий и контактных площадок – допуски на расположение отверстий и контактных площадок

– максимальный диаметр просверленного отверстия, мм; – максимальный диаметр просверленного отверстия, мм;

мм мм

мм; мм;

мм мм

мм мм

мм мм

мм мм

мм мм

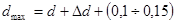

Максимальный диаметр контактной площадки:

мм мм

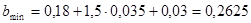

6. Определяем ширину проводников. Минимальная ширина проводников для ДПП, изготовленных комбинированным позитивным методом, мм:

где – минимальная эффективная ширина проводника; – минимальная эффективная ширина проводника;

мм для плат 3-го класса точности мм для плат 3-го класса точности

мм мм

Максимальная ширина проводников:

мм мм

7. Определяем минимальное расстояние между проводником и контактной площадкой:

где  – расстояние между центрами рассматриваемых элементов; – расстояние между центрами рассматриваемых элементов;

– допуск на расположение проводников (таблица) – допуск на расположение проводников (таблица)

мм мм

модуль электронная вычислительная машина плата

Минимальное расстояние между двумя контактными площадками:

где, – расстояние между центрами рассматриваемых элементов; – расстояние между центрами рассматриваемых элементов;

мм мм

Минимальное расстояние между двумя проводниками:

где, – расстояние между центрами рассматриваемых элементов; – расстояние между центрами рассматриваемых элементов;

мм мм

Таблица 26 - Допуски на расположение отверстий и контактных площадок

| Параметры |

Класс точности ПП |

| 1 |

2 |

3 |

4 |

| Расстояние от края просверленного отверстия до края контактной площадки, в м |

0,06 |

0,045 |

0,035 |

0,025 |

Допуск на расположение проводников на ОПП и ДПП , мм , мм |

0,15 |

0,10 |

0,05 |

0,03 |

| Допуск на расположение контактных площадок dр на ОПП и ДПП при размере платы менее 180 мм, мм |

0,35 |

0,25 |

0,20 |

0,15 |

| Допуск на расположение отверстий dd при размере платы менее 180 мм, мм |

0,20 |

0,15 |

0,08 |

0,5 |

| Допуск на отверстие Dd, с металлизацией, Æ=1мм, мм |

±0,10 |

±0,10 |

±0,05 |

±0,05 |

| Минимальное значение номинальной ширины проводника в, мм |

0,60 |

0,45 |

0,25 |

0,15 |

На основании произведенных расчётов параметров печатного монтажа были изготовлены печатные платы и произведён монтаж электронных компонентов.

3.3 Расчёт надёжности

Современная РЭА имеет очень высокую функциональную возможность. При непрерывном усложнении радиотехнических приборов и систем наблюдения происходит диспропорция между темпами роста сложности и покомпонентной надежности РЭА. Особое значение приобретает проблема надежности для систем управления сложными автоматическими процессами, для систем бортовой РЭА. Необходимо также учитывать, что элементной базой для современной специальной аппаратуры являются интегральные микросхемы (ИМС), где отказ каждой из них может привести к выходу из строя аппаратуры в целом. Таким образом, при проектировании РЭА одной из основных задач является задача обеспечения требуемой надежности. В ряде случаев задача обеспечения надежности приобретает первостепенное значение и имеет приоритет перед задачами обеспечения минимальных габаритов, массы и стоимости аппаратуры.

Надежность – свойство выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям пользования. Из определения следует, что надежность является комплексным свойством аппаратуры, которое в зависимости от сложности изделия и условий его эксплуатации может характеризоваться одним или целым набором показателей, основным из которых является безотказность в работе.

Безотказностью называется свойство аппаратуры непрерывно сохранять работоспособность в течение определенного времени.

Вероятность безотказной работы – вероятность того, что в пределах заданной наработки – отказ не возникнет.

Отказом называется событие, заключающееся в полной или частичной потере работоспособности изделия.

Существуют различные методы повышения надежности. Наиболее жесткие требования по надежности предъявляют к космической РЭА и РЭА специального

назначения. При этом необходимо еще учитывать, что указанные категории аппаратуры, подвергаются сложным климатическим и механическим воздействиям. К общим мерам по обеспечению заданной высокой надежности относятся:

1. четкая регламентация условий эксплуатации изделий;

2. выбор для изделия комплектующих элементов обладающих высокой надежностью и стабильностью характеристик;

3. реализация технологических мероприятий обеспечивающих бездефектное изготовление устройств;

4. создание системы всесторонних производственных испытаний, обеспечивающих выявление производственных дефектов аппаратуры и ее элементов.

Произведем расчет надежности изделия.

Вначале рассчитаем интенсивность отказов каждой группы элементов. Выбранные по табличным данным значения λoi

, для используемых в модуле ЭРИ.

Таблица 27 - Интенсивность отказов каждой группы элементов

| Элемент |

Обозначение |

Номинальная интенсивность отказа

λoi

*10-6

,1/ч

|

Количество mi

, шт |

| Резисторы |

λoр

|

0,87 |

8 |

| Диоды |

λoд

|

0,2 |

5 |

| Конденсаторы |

λoк

|

0,04 |

28 |

| Микросхемы |

λoмкс

|

0,013 |

18 |

| Паяльное соединение |

λoпс

|

0,01 |

450 |

| Кварц |

λoкв

|

0,05 |

1 |

Используя полученные данные, определяются интенсивности отказов ЭРИ.

Интенсивность отказов резисторов:

λр=

λo

р

к mр

,1/ч

λр=

0,87*2,07*8= 14,4 *10-6

1/ч

Интенсивность отказов диодов:

λд=

λo

д

к mд

,1/ч

λд=

0,2*2,07*5= 2,07*10-6

1/ч

Интенсивность отказов конденсаторов:

λк=

λo

к

к mк

,1/ч

λк=

0,04*2,07*28= 2,32*10-6

1/ч

Интенсивность отказов микросхем:

λмкс=

λo

мкс

к mмкс

,1/ч

λмкс=

0,013*2,07*18= 0,48*10-6

1/ч

Интенсивность отказов паяльных соединений:

λпс=

λo

пс

к mпс

,1/ч

λпс=

0,01*2,07*450= 9,32* 10-6

1/ч

Интенсивность отказов кварца:

λкв=

λo

кв

к mкв

,1/ч

λкв=

0,05*2,07*1=0,1*10-6

1/ч

Определяем интенсивность отказов модуля:

Λ=Σλi

,

1/ч

Λ=14,4 +2,07 +2,32 +0,48 +9,32+0,1=28,69 *10-6

1/ч

Определяем среднее время наработки на отказ:

Тср. расч

=1 / Λ, ч

Тср. расч

=1 / 28,69*10-6

=34855 час

Определяем вероятность безотказной работы:

Р(t)=е - Λ

t

Р(1000)=е -28,69*1000

= 0.98

Заключение

В последнее время научно-исследовательские и производственные предприятия радиотехнической и электронной промышленности передовых стран мира тратят много сил и средств на отыскание путей уменьшения габаритов и массы радиоэлектронной аппаратуры. Работы эти получают поддержку потому, что развитие многих отраслей науки и техники, таких как космонавтика, вычислительная техника, кибернетика, бионика и другие, требуют исключительно сложного электронного оборудования. К этому оборудованию предъявляются высокие требования, поэтому аппаратура становится такой сложной и громоздкой, что требования высокой надежности и значительного уменьшения габаритов и массы приобретают важнейшее значение. Особенно эти требования предъявляются ракетной технике. Известно, что для подъема каждого килограмма массы аппаратуры космического корабля необходимо увеличить стартовую массу ракеты на несколько сотен килограммов. Чтобы удовлетворить эти требования, необходимо миниатюризировать аппаратуру. Это достигается несколькими методами конструирования радиоэлектронной аппаратуры.

При микромодульном методе конструирования повышение плотности монтажа достигается за счет применения специальных миниатюрных деталей и плотного их монтажа в микромодуле. Благодаря стандартным размерам микромодули размещаются в аппаратуре с минимальными промежутками.

Применение гибридных интегральных микросхем и микросборок также дало возможность миниатюризации радиоэлектронной аппаратуры. При использовании микросхем повышение плотности монтажа достигается тем, что на общей изоляционной подложке располагаются в виде тонких пленок резисторы, проводники, обкладки конденсаторов, такой же принцип используются и в устройствах, изготовленных методом молекулярной электроники, при этом для создании пассивных (резисторы и конденсаторы) и активных (диоды, транзисторы) элементов схем используются слои полупроводниковых материалов.

Следующий этап развития технологии производства радиоэлектронной аппаратуры - технология поверхостного монтажа кристалла (ТПМК). ТМПК обеспечивает миниатюризацию радиоэлектронной аппаратуры при росте ее функциональной сложности. Навесные компоненты намного меньше, чем монтируемые в отверстия, что обеспечивает более высокую плотность монтажа и уменьшает массо-габаритные показатели. ТПМК допускает высокую автоматизацию установки электрорадиоэлементов вплоть до роботизации.

Повышение надежности радиоэлектронных устройств, выполненных указанными методами микроминиатюризации, достигается тем, что во первых, все методы основаны на автоматизации производственных процессов, при этом предусматривается тщательный контроль на отдельных операциях.

Вторая причина состоит в том, что в изделиях, изготовленных на базе микросхем, значительно уменьшается количество паяных соединений, которые являются причиной многих отказов. Метод молекулярной электроники исключает отказы, связанные с различными коэффициентами линейного расширения материалов, ибо при этом методе предусматривается, что конструкция выполняется из однородного материала.

Увеличение надежности конструкций, выполненных методами микроминиатюризации, объясняется также гораздо большими возможностями обеспечить защиту от воздействия внешней среды. Малогабаритные узлы могут быть гораздо легче герметизированы, что к тому же увеличит и механическую прочность. Наконец, применение миниатюрных узлов и деталей позволяет лучше решить задачи резервирования как общего, так и раздельного.

Приложения

Приложение А

Опись документов

| № |

Формат |

Обозначение |

Наименование |

Кол-во листов |

№ экз. |

Прим. |

| 1 |

A4 |

Пояснительная записка |

54 |

| 2 |

А1 |

Схема электрическая |

1 |

1 |

| 3 |

принципиальная |

| 4 |

А1 |

Печатная плата |

1 |

1 |

| 5 |

| 6 |

| 7 |

| 8 |

| 9 |

| 10 |

| 11 |

| 12 |

| 13 |

| 14 |

| 15 |

| 16 |

| 17 |

| 18 |

| 19 |

| 20 |

| 21 |

| 22 |

| 23 |

| 24 |

| 25 |

| 26 |

| 27 |

| 28 |

| 29 |

| 30 |

| 31 |

| 32 |

| 33 |

Приложение B

Перечень элементов

| строки |

Формат |

Обозначение |

Наименование |

Кол-во |

Прим. |

| 1 |

Микросхемы |

| 2 |

DD1,DD2,DD14,DD15 |

КР580ИР82 |

4 |

| 3 |

DD3 |

К155ЛА2 |

1 |

| 4 |

DD4 |

7411 |

1 |

| 5 |

DD5 |

КР580ВВ55А |

1 |

| 6 |

DD6 |

КР580ВВ51А |

1 |

| 7 |

DD7 |

LM393 |

1 |

| 8 |

DD8, DD9 |

TLP2630 |

2 |

| 9 |

DD10 |

ADM485 |

1 |

| 10 |

DD11, DD18 |

К555ИД7 |

2 |

| 11 |

DD12 |

КР580ВК28 |

1 |

| 12 |

DD13 |

КР580ВМ80А |

1 |

| 13 |

DD16 |

КР580ГФ24 |

1 |

| 14 |

DD17 |

КР568РЕ5 |

1 |

| 15 |

Конденсаторы |

| 16 |

C1-C21 |

4700 пФ |

21 |

| 17 |

C22-C28 |

4700 мкФ |

7 |

| 18 |

Диоды |

| 19 |

VD1 |

КД226Г |

1 |

| 20 |

VD2-VD5 |

КД527Г |

4 |

| 21 |

Кварцевый резонатор |

| 22 |

ZQ1 |

РК308N |

1 |

| 23 |

Кнопки |

| 24 |

SB1, SB2 |

МС1031100 |

2 |

Литература

1.Конструкторско-технологическое проектирование электронной аппаратуры. Под редакцией В.А. Шахнова. Москва, изд. МГТУ им. Баумана. 2002.

2.Е.В. Пирогова. Проектирование и технология печатных плат. М.:Издательство МГТУ имени Н.Э. Баумана,2002

3.Шахнов В.А. Микропроцессоры и микропроцессорные комплекты интегральных микросхем. Москва, Радио и связь, 1992.

4.Нефедов А.В. Интегральные микросхемы и их зарубежные аналоги. Справочник. Москва, РадиоСофт, 2000.

5.Кузнецов С.А. Проектирование печатных плат.Москва,Информатика, 2001.

6.Медведев А.М. Технология производства печатных плат. Москва, Техносфера, 2005.

|