АННОТАЦИЯ

Диплом стр., рис., табл. и состоит из введения и трех основных разделов.

Проанализированы патентные и литературные источники. На основе рассмотрения работы механизмов станка и приемной коробки сформулированы требования к ее модернизации, являющейся темой настоящего дипломного проекта.

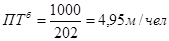

Выполнено кинематическое исследование механизма укладчика прокладчика аналитическим методом. Проведен анализ полученных результатов, представленных для наглядности в виде графиков.

Выполнен синтез механизма, причем закон движения, обеспечивающий "безударное" взаимодействие с прокладчиком, задавался на толкателе.

Разработаны методики эксперимента и оценочных расчетов деталей приемной коробки. По результатам эксперимента проведены расчеты деталей на контактную и усталостную прочность.

Выполнен расчет экономической эффективности станка СТБ2-250 с модернизированной приемной коробкой.

Проанализированы условия труда на текстильных предприятиях. Разработаны комплексные мероприятия по охране труда, экологии и работе предприятий в чрезвычайных условиях.

ВВЕДЕНИЕ

Отечественные текстильные предприятия оснащены в основном ткацкими станками двух типов СТБ и АТПР. Общее количество бесчелночных ткацких станков, установленных на текстильных предприятиях составляет около 220 тыс. шт., из них станки типа СТБ - 140 тыс. шт., остальные 80 тыс. шт. - станки типа АТПР.

Станки АТПР, выпускавшиеся двух заправочных ширин 100 и 120 см, нашли ограниченное применение в основном для переработки хлопка и частично штапельных волокон и шелка, причем на них вырабатывался узкий ассортимент тканей. Это обстоятельство привело к прекращению производства станков АТПР. Иное положение сложилось со станками типа СТБ. Эти станки выпускались четырех заправочных ширин 180, 220, 250, 330 см и оснащались многоцветными приборами, вплоть до 6 цветов, каретками, жаккардовыми машинами, а в последнее время - устройствами для выработки махровых, джинсовых и технических тканей. Поэтому станки СТБ нашли широкое применение во всех отраслях промышленности; в хлопчатобумажной их было установлено - 33% от общего количества станков, в шерстяной - 36%, в шелковой - 20% и 11% - в льняной. В настоящее время в эксплуатации находится около 80 тыс. шт. станков СТБ.

За последние годы заводами-изготовителями освоены и выпущены небольшими партиями станки СТБУ второго поколения, которые имеют более высокую производительность и оснащенность электроникой и, соответственно, более высокую стоимость, чем станки СТБ.

На данный момент станки СТБ выпускаются Новосибирским и Чебоксарским машиностроительными заводами с общим объемом 1200 шт. в год и поставляются, в основном, на экспорт.

Расчеты экономической эффективности, проведенные технологическими институтами и ВНИИЛтекмашем, показывают, что для большинства текстильных предприятий замена станков СТБ на станки СТБУ второго поколения менее эффективна, по сравнению с модернизацией станков СТБ, которые не выработали свой ресурс. Расчетный ресурс для станков СТБ по данным ВНИИЛтекмаша составляет 15 лет.

Интерес к модернизации станков СТБ проявляют и бывшие страны СЭВ, в которых сегодня эксплуатируется около 15 тыс. шт. станков СТБ, а также Китай, который является основным покупателем станков в последние годы. Очевидно, принимая во внимание надежность, простоту обслуживания и сравнительно небольшие капитальные затраты индийские, турецкие и иранские фирмы закупают в РФ бывшие в употреблении станки и рассматривают деловые, предложения по их модернизации.

Поэтому постановка и решение задач по модернизации станков СТБ являются актуальными и представляют интерес, как для текстильной промышленности, так и для заводов-изготовителей ткацких станков.

Разработка конструкторской документации на усовершенствованные механизмы одного из основных узлов станка - приемной коробки - их исследования, прочностные расчеты деталей явились темой настоящего дипломного проекта.

1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СТАНКОВ СТБ. ОБОСНОВАНИЕ ВЫБРАННОГО НАПРАВЛЕНИЯ РАБОТЫ

1.1 КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СТАНКОВ СТБ

Станки ткацкие бесчелночные СТБ с малогабаритными прокладчиками утка предназначены для выработки шерстяных, хлопчатобумажных, льняных, шелковых и полипропиленовых тканей заправочных ширин 180, 220, 250, 330 см.

Одной из главных особенностей станков СТБ является способ прокладывания утка в зев. Вместо челнока, несущего в себе уточную паковку, на этих станках для прокладки утка используют прокладчики в виде стальной пластины трубчатого сечения с установленной пружиной для захвата и удержания уточной нити. Небольшие размеры и масса (6,35x14x90 мм, 40г) позволяют значительно повысить скорость станка. С левой стороны станка находятся бобинодержатели, на которых установлены неподвижные бобины с пряжей. Число бобин определяется цветом прокладываемого утка и может доходить до 4-х.

На станках СТБ прокладывание уточной нити в зев осуществляется с левой стороны станка. В зеве прокладчик утка пролетает по направляющей открытой с одной стороны гребенке, состоящей из отдельных пластин, вследствие чего прокладчик утка и прокладываемая уточная нить не касаются нитей основы и, следовательно, не подвергают их истиранию, как это происходит на обычных ткацких станках.

Освобожденные от уточной нити прокладчики утка возвращаются в уточно-боевую коробку транспортирующим устройством, расположенным под основными нитями между бердом и ремизами. Вылет прокладчиков из зева исключен.

Батанный механизм на этих станках по своей конструкции существенно отличается от батанных механизмов челночных ткацких станков. Батан получает качательное движение от батанных кулаков и контркулаков, расположенных на главном валу станка. Привод батана расположен в коробках, заполненных маслом. Размах качания батана небольшой, около 80 мм, лопасти в 7 - 9 раз короче лопастей обычных челночных станков.

Прибой уточной нити осуществляется ее вдавливанием в опушку ткани, т. е. силовым способом, а не за счет сил инерции как на челночных станках.

Боевой механизм имеет небольшие размеры и очень компактен. Сила боя, а, следовательно, и сообщаемая прокладчику скорость, не зависят от числа оборотов главного вала и изменения напряжения в электросети; скорость прокладчика зависит только от величины угла закручивания торсионного вала. Затрата энергии на прокидку прокладчика утка, а также потеря его скорости при пролете через зев (около 1 м/сек на 1 м ширины заправки) незначительны, благодаря чему возможно прокладывать в зев уточные нити с линейными плотностями от 3,3 до 330 текс.

Кромки ткани закладные - образуются специальными кромкообразующими механизмами. Ширина кромок - 15 - 17 мм.

Станки оснащаются эксцентриковым зевообразовательным механизмом на 10 ремиз и каретками на 20 секций с принудительной передачей движения к ремизам снизу.

На станках с двумя навоями для регулирования натяжения основ служит дифференциальный механизм, работающий в сочетании с основным регулятором. Автоматическая подача и поддержание постоянного натяжения основы производится через систему рычагов и качающееся скало.

Станки оснащаются контролирующими механизмами, автоматически останавливающими станок и предупреждающие поломки механизмов и деталей.

Останов и пуск станка можно производить при любом положении главного вала.

Станок имеет только прямой ход (главный вал вращается только по часовой стрелке). Обратное вращение главного вала станка и всех его механизмов невозможно благодаря предусмотренному в конструкции станка механизму роликовой блокировки, установленному на главном валу с левой стороны станка.

Высота станка от нижней плоскости рамы до грудницы составляет 835 мм, а глубина - 1875 мм, что создает благоприятные условия для обслуживания станков.

Технические характеристики станков СТБ, находящихся в эксплуатации на текстильных предприятиях, приведены в таблице 1.

1.2 НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ОСНОВНЫХ МЕХАНИЗМОВ И УЗЛОВ СТАНКА

ОСТОВ станка состоит из двух чугунных рам, соединенных между собой коробчатой полой связью. Дополнительная связь из двутаврового проката соединена с рамами станка и служит опорой для крепления кронштейнов для установки двух навоев и товарных валиков. На коробчатой связи, слева укреплена уточно-боевая коробка, в середине - приводы батана, а справа - приемная коробка и привод станка. К левой раме крепятся стойки бобинодержателей.

Таблица 1. Технические характеристики станков СТБ

| Параметры станков |

СТБ2-180 |

СТБ-220

|

СТБ2-220 |

СТБ2-250 |

СТБ2-330

|

| Число вырабатываемых полотен |

1 |

Одно или два по требованию заказчика |

Два или три |

| Заправочная ширина по берду, см |

220 |

220,108 |

220,108 |

250

123,5

|

163,5

108

|

| Число цветов утка |

2 |

1 |

2 |

2 |

2 |

| Частота вращения главного вала в мин |

до 240 |

до 240 |

до 210 |

до 190 |

до 180 |

| Плотность по утку на 10 см |

Для всех станков 3,6 - 750 |

| Число / шаг ремизных рам |

Для всех станков 10 / 12 |

| Угол боя, град |

140 |

140 |

140 |

105 |

105 |

| Угол раскрытия зева, град |

Для всех станков 16 - 24 |

| Мощность электродвигателя, квт |

Для всех станков 1,7 – 2,2 |

Габаритные размеры станка, мм:

ширина:

глубина:

|

3600

1875

|

3900

1875

|

4000

1875

|

4350

1875

|

5100

1875

|

| Масса станка, кг |

2600 |

2700 |

2800 |

3000 |

3500 |

ПРИВОД передает посредством 4-х ручейной клиноременной передачи движение от электродвигателя на главный вал. Привод станка состоит из механизма включения, тормоза станка, механизма сцепления и роликовой блокировки.

БАТАННЫЙ МЕХАНИЗМ. Брус батана прямоугольного сечения изготовлен из алюминиевого сплава. Брус имеет продольный паз, в котором крепится бердо. Кроме берда, к брусу крепится стальная гребенка, выполняющая роль направляющей при движении по ней прокладчиков утка. Брус батана через короткие лопасти связан с батанным валом, эксцентрики которого помещены в масляные ванны.

УТОЧНО-БОЕВАЯ КОРОБКА расположена с левой стороны станка и закреплена на коробчатой связи. Внутри коробки и по ее наружным сторонам размещены следующие механизмы:

- боевой механизм - предназначен для разгона прокладчика с уточной нитью,

- подъемник прокладчиков - служит для приема прокладчиков из транспортера и установки их на линию боя,

- раскрыватель пружины прокладчика утка - фиксирует правильное положение прокладчика в подъемнике и раскрывает зажимы пружины прокладчика для приема им уточной нити от возвратчика утка,

- возвратчик уточной нити - отводит отрезанный у левой кромки ткани конец уточной нити для передачи ее очередному прокладчику,

- раскрыватель пружины возвратчика утка - освобождает уточную нить, захваченную зажимами возвратчика, для передачи ее зажимам пружины прокладчика,

- компенсатор уточной нити - служит для выравнивания натяжения уточной нити в цикле ее движения,

- тормоз уточной нити - предназначен для торможения уточной нити в конце полета прокладчика и во время работы компенсатора,

- уточные ножницы - отрезают уточную нить после пролета через зев прокладчика утка и захвата ее зажимами нителовителей кромкообразующих механизмов.

МЕХАНИЗМ ЗЕВООБРАЗОВАНИЯ - эксцентрикового типа - предназначен для выработки тканей различного переплетения с оборотностью эксцентриков до 8-ми. Механизм имеет устройство для установки ремиз в положение заступа.

ПРИЕМНАЯ КОРОБКА - служит для приема и торможения прилетающих прокладчиков утка, освобождения их от уточной нити и укладки на транспортер.

КРОМКООБРАЗОВАТЕЛИ - расположены с внутренних сторон уточно-боевой и приемной коробок. Прокинутая уточная нить захватывается со стороны правой и левой кромок нителовителями, подводится к опушке ткани, прибивается и в следующем зеве осуществляется заводка иглой концов уточной нити. При последующем прибое образуется прочная закладная кромка, недостатком которой является повышенная по сравнению с фоном плотность.

ТРАНСПОРТЕР - предназначен для обратной подачи прокладчиков утка из приемной коробки в подъемник уточно-боевой коробки. Транспортер представляет собой замкнутую рожковую цепь, к осям звеньев которой с шагом 254 мм приклепаны гонки, перемещающие прокладчики утка.

МЕХАНИЗМ ОТЫСКИВАНИЯ РАЗА - служит для отключения от главного вала станка зевообразовательного механизма и установки ремиз, и соответственно зева, в положение, при котором была проложена последняя уточная нить.

РЕГУЛЯТОР НАТЯЖЕНИЯ ОСНОВЫ - негативного типа - предназначен для автоматической подачи основы и поддержания постоянства ее натяжения при срабатывании навоя.

ТОВАРНЫЙ РЕГУЛЯТОР - позитивного типа - служит для навивания готового суровья на товарный валик. Движение ткани происходит под действием вращающегося вальяна, поверхность которого покрывается теркой, наждачной шкуркой или губчатой резиной в зависимости от вида вырабатываемой ткани.

Взаимодействие описанных механизмов рассмотрим при прокладывании уточной нити, прибое и образовании кромки.

1.3 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОКЛАДЫВАНИЯ УТКА, ФОРМИРОВАНИЯ КРОМОК И ТКАНИ

Уточная нить (Рис. 1) с неподвижной бобины 1 проходит через глазки 2, уточный тормоз 3, глазок 4, глазок компенсатора 5, глазок 6 и захватывается зажимами возвратчика утка.

ПОЛОЖЕНИЕ 1 - момент, предшествующий установке прокладчика 8 на линию полета. В это время возвратчик утка 7 находится в левом крайнем положении, компенсатор утка 5 - в верхнем положении, а тормоз утка 3 - внизу, зажимая уточную нить.

ПОЛОЖЕНИЕ 2 - прокладчик утка с открытыми зажимами подается к возвратчику утка, который держит уточную нить. Компенсатор и тормоз утка находятся в положении 1 .

ПОЛОЖЕНИЕ 3 - зажимы пружины прокладчика сжаты, а нитедержателя раскрыты, т.е. конец уточной нити передан прокладчику утка. Прокладчик утка захватил уточную нить и подготовлен к пролету через зев. Уточный тормоз начинает подниматься, а компенсатор - опускаться.

Рис. 1 Схема введения уточины в зев и образования кромки

ПОЛОЖЕНИЕ 4 - произошел бой. Прокладчик с захваченной нитью пролетел через зев в приемную коробку и остановился под тормозами. Уточный тормоз поднялся максимально вверх, а компенсатор опустился вниз. Возвратчик утка продолжает оставаться в крайнем левом положении с разжатыми губками.

ПОЛОЖЕНИЕ 5 - прокладчик утка, влетевший в приемную коробку, выталкивается назад к правой кромке. При этом компенсатор, поднимаясь вверх, вытягивает из зева излишек уточной нити, а тормоз 3 зажимает уточную нить, чтобы компенсатор 5 не сматывал ее с бобины. В тоже время возвратчик утка передвигается вправо в направлении полета прокладчика утка. Центрирующее устройство 10 подошло к уточной нити и сцентрировало ее.

ПОЛОЖЕНИЕ 6 - зажимы пружины возвратчика утка сошлись и захватили уточную нить. К каждой кромке одновременно подошли и зажали уточную нить нителовители 9. Тормоз и компенсатор утка находятся в прежнем положении.

ПОЛОЖЕНИЕ 7 - с левой стороны уточная нить отрезается ножницами, а с правой - освобождается путем открытия пружины прокладчика. Тормоз и компенсатор утка находятся в прежнем положении.

ПОЛОЖЕНИЕ 8 - освобожденный от уточной нити прокладчик выталкивается на транспортер.

ПОЛОЖЕНИЕ 9 - возвратчик утка начал движение в крайнее левое положение. Уточная нить, удерживаемая нителовителями, перемещается к опушке ткани и прибивается бердом. Тормоз утка зажат, а компенсатор движется вверх.

ПОЛОЖЕНИЕ 10 - концы уточной нити иглами кромкообразова-телей заложены в зев, Возвратчик утка с зажатым концом утка пришел в крайнее левое положение. Компенсатор находится в верхнем положении, тормоз зажимает уток. В следующем цикле прокладывания уточной нити происходит формирование закладной кромки.

Из описания конструктивных особенностей, принципа работы и последовательности взаимодействия механизмов при прокладывании утка и формировании качественной ткани видны особая роль прокладчика и механизмов непосредственно с ним контактирующих.

Наблюдения за работой станка на фабрике показали, что любое повреждение корпуса или пружины прокладчика приводит к появлению брака в ткани в виде недолетов уточной нити, "усов" в кромках, а в ряде случаев и срыва боя из-за плотной посадки прокладчиков в подъемник уточно-боевой коробки. К механизмам, которые подобным образом воздействуют на прокладчик, относятся механизмы приемной коробки.

В связи с тем, что темой настоящего дипломного проекта является модернизация приемной коробки, рассмотрим более подробно работу и взаимодействие механизмов приемной коробки с прокладчиками и сформулируем задачи, подлежащие решению и разработке в настоящем дипломном проекте.

1.4 ОБОСНОВАНИЕ ВЫБРАННОГО НАПРАВЛЕНИЯ РАБОТЫ

Пролетев через зев по направляющей гребенке, прокладчики влетают в приемную коробку, в которой осуществляется их торможение, возврат к правой кромке, освобождение от уточной нити и укладка на транспортер.

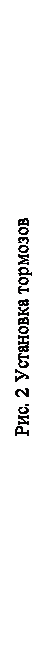

Для торможения прокладчиков в приемной коробке установлены два (Рис. 2) тормоза: передний - подвижный (управляется от кулачково-рычажного механизма) и задний - неподвижный. Тормоза состоят из регулировочных винтов 2, 4 с установочными шайбами 1, 3, соединенных шарнирно с корпусами 5, 9, к которым в нижней части прикреплены фрикционные пластины 7. Под обоими тормозами расположена нижняя тормозная пластина 7. Прокладчик, влетающий в приемную коробку, тормозится сначала передним тормозом, а затем задним и останавливается на расстоянии 15 мм от возвратчика 10 прокладчика. С помощью винтов 2 и 4 регулируется зазор между пластинами 6 и 7, причем усилие сжатия прокладчиков между тормозами в зависимости от скоростного режима станка составляет от 80 до 120 кгс. Тормозные пластины 6 и 7 изготавливаются из текстолита. При подобном циклическом нагружении имеет место интенсивный износ этих пластин и прокладчиков, а поскольку тормоза не имеют автоматической подстройки на первоначально установленное усилие сжатия прокладчики проходят под тормозами больший путь и останавливаются после соударения с возвратчиком 10. Следствием такого останова является наклеп и повреждение прокладчиков.

Для возврата прокладчиков к правой кромке служит механизм возвратчика прокладчиков (Рис. 3). Механизм рычажно-коромыслового типа получает движение от пазового кулака 3. Движение передается рычагу 4 (коромыслу) и от него через звено 5 возвратчику 2, который перемещает прокладчик 6. На кулаке 3 задан закон движения, обеспечивающий перемещение возвратчика 2 с замедлением к моменту контакта с прокладчиком, причем прокладчик должен находится от него на расстоянии 15 + 1 мм. В случае уменьшения или увеличения этого расстояния контакт этих двух деталей 2 и 6 сопровождается упругим прямым ударом, в результате которого повреждаются прокладчик и возвратчик – возникает наклеп деталей. При длительной работе механизма это приводит к тому, что при возврате прокладчик не доходит до кромки и раскрыватель 1, освобождающий уточную нить, опускаясь вниз, упирается в корпус или пружину прокладчика, приводя к их повреждению и останову станка.

Рис 3. Установка возвратчика прокладчиков утка

Прокладчики утка 10, вытолкнутые в направляющий паз, должны быть уложены в секции 11 транспортера, по одному в каждую секцию, для последующей подачи в подъемник уточно-боевой коробки. Операцию укладки прокладчиков утка в секции транспортера выполняет механизм укладчика прокладчиков утка (Рис. 4). Это коромыслово-рычажный механизм, получающий движение от блока кулаков 1. Толкатель укладчика 4 крепится винтами 3 к валику 8, который через серьгу получает качательное движение от тяги 14, соединенной шарнирно с коромыслом 13. На нижних концах коромысла закреплены ролики, контактирующие с блоком кулак-контркулак 1. Произвольное падение прокладчиков из паза на транспортер сдерживается подпружиненной щеколдой 5, покачивающейся на валике 6.

При работе механизма толкатель 4, поворачиваясь вместе с валиком 8, своими нижними выступами надавливает на прокладчик, который отклоняет щеколду 5, и проталкивает прокладчик в секцию транспортера. При подъеме толкателя в верхнее исходное положение щеколда поворачивается под действием пружины и удерживает в пазу очередной прокладчик.

В связи с тем, что при изменении заправочной ширины ткани приемную коробку передвигают по ширине станка, механизм укладки имеет соответствующую настройку, которая осуществляется поворотом кулака 1 относительно жестко закрепленного на валу 16 пазового кулака 15. Положение кулака 1 относительно кулака 15 фиксируется подпружиненным пальцем 2. Наблюдения за работой механизма укладчика показывают, что его работа характеризуется ударным воздействием толкателя на прокладчик, в результате чего появляются трещины и сколы на корпусе прокладчика, возникает износ толкателя и посадочного места транспортера. Имеющаяся настройка механизма не допускает выработку тканей любых ширин из-за попадания прокладчика при укладке на гонок транспортера.

Из описания и анализа работы механизмов приемной коробки следует, что приемная коробка решающим образом влияет на технологическую надежность станка и его скоростной режим.

Поэтому целью настоящей дипломной работы является разработка комплекса конструктивных решений, сводящих к минимуму ударное взаимодействие деталей, их износ и повреждения, а также решение вопроса выработки на станке тканей произвольной ширины. Разработки базируются на теоретических расчетах и экспериментальных исследованиях и предназначены для использования при модернизации станков.

1.5 ОБЗОР ЛИТЕРАТУРНЫХ И ПАТЕНТНЫХ ИСТОЧНИКОВ

Из литературных и проспектных источников фирмы "Зульцер" известно, что фирма уделяет большое внимание повышению надежности механизмов приемной коробки. На последних моделях станков Р7100 и Р7200 устанавливается двухпозиционный тормоз прокладчиков с серводвигателем. Источником сигнала служат два индуктивных датчика, расположенные под движущимся под тормозами прокладчиком. Усиленный сигнал от датчиков подается на серводвигатель, который изменяет усилие торможения в зависимости от массы прокладчиков или степени их износа. При этом все прокладчики останавливаются в приемной коробке в одном строго заданном положении.

Фирмой предложено новое конструктивное решение исполнения механизма укладчика - патент США 4,338,973 от 13 июля 1982 г.

Согласно этому патенту толкатель 3 совершает возвратно-поступательное движение по двум направляющим 10 в вертикальном прямолинейном канале 2 приемной коробки. Нижний конец 16 толкателя изготавливается из резины или пластмассы и имеет конфигурацию, совпадающую с прокладчиком. Использование резины на конце толкателя при укладке прокладчиков изменяет характер удара, делая его абсолютно неупругим; тем самым исключается разрушение прокладчика и транспортера. (Рис. 5а, 5б)

Изменение движения толкателя с качательного на возвратно-поступательное повышает точность позиционирования механизма и надежность его работы.

Более ранние патенты фирмы "Зульцер" N 289961 и N 304246 также касаются механизма укладчика на транспортер. В них предложены различные варианты более точного позиционирования прокладчиков перед их укладкой на транспортер в виде щеколд зависимого действия. Щеколды поворачиваются и освобождают прокладчик под действием движущегося толкателя. (Рис. 6, 7)

В патенте фирмы "Зульцер" N 2740882 предлагается конструктивное решение механизма раскрывателя прокладчика, которое обеспечивает более четкую его ориентацию перед освобождением уточной нити за счет скобы 9, имеющей конфигурацию прокладчика. При опускании вниз скоба 9 своим боковым выступом 9-а центрирует прокладчик относительно зуба 11, который при движении вниз точно проходит между ветвями пружины, раздвигает их и, тем самым, освобождает уточную нить. (Рис. 8а, 8б, 8в.)

Краткий обзор литературных и патентных источников указывает на то, что фирма "Зульцер", освоившая производство бесчелночных станков еще в 1957 году, продолжает заниматься их усовершенствованием, уделяя в своих разработках большое внимание механизмам приемной коробки.

Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки.

Рис. 5а

Рис. 5б

Рис. 6

Рис. 8а

Рис. 8б

1.6 ИССЛЕДОВАНИЕ МЕХАНИЗМА УКЛАДКИ ПРОКЛАДЧИКОВ НА ТРАНСПОРТЕР

1.6.1 КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА

Механизм предназначен для укладки прокладчиков, находящихся в направляющих приемной коробки, на транспортер.

К особенностям работы механизма следует отнести укладку прокладчиков в шаге (254 мм) между гонками транспортера, независимо от заправочной ширины станков. Это достигается смещением начала работы механизма посредством поворота спаренных кулаков его привода относительно главного вала станка. Для этого на станках СТБ в зависимости от начала боя 105 град, или 140 град, установлены следующие углы работы механизма - 49 град. , 150 град. , 260 град, и 60 град. , 170 град. , 280град., соответственно.

Опыт эксплуатации станков СТБ показывает, что механизм очень чувствителен к зазорам и требует тщательной регулировки. Незначительные отклонения в исходном положении толкателя по сравнению с тем, которое указано в инструкции по эксплуатации, связанные с наличием зазоров в шарнирных соединениях, приводят к нарушению работы механизма и, как следствие, к останову станка.

Кроме того, при повышении скоростного режима станков СТБ в процессе эксплуатации выявился износ щеколды, выступов толкателей, планки транспортера, а также отскок прокладчика при укладке его на транспортер.

Исследование механизма проводилось аналитическим методом с целью более точного нахождения кинематических характеристик движения и условий взаимодействия движущегося толкателя с неподвижным прокладчиком. В качестве исходных данных принималась расчетная конструкторская документация на указанный механизм.

Кинематическая схема механизма приведена на рис. 9. Механизм О2

АВO3

представляет собой двухкоромысловый механизм с приводом коромысла О2

А от спаренных кулаков, расположенных на главном валу станка.

При исследовании подобных сложных по структурным схемам механизмов обычно используют метод припасовки. Следуя этому методу, сложный механизм представляется в виде простых механизмов, соединяемых последовательно.

При этом выходные кинематические характеристики конечного звена первого механизма являются входными характеристиками второго механизма и т.д.

Используя метод припасовки, представим схему механизма укладчика в виде двух простейших механизмов рис. 10, рис. 11 -кулачкового с качающимся коромыслом - звено АО2

D и четырехзвенного механизма –O2

ABO3

.

Рассмотрим схему кулачково-коромыслового механизма O1

DO2

A, где OD - теоретический радиус-вектор кулака, aAO2

D - коромысло (рис. 10) и составим основные аналитические зависимости для угла поворота, скорости и ускорения коромысла в функции радиус-вектора кулака. Подобные зависимости необходимы для проведения анализа работы механизма, так как радиус-векторы кулака заданы в табличной форме.

На рис. 10 показаны два положения коромысла AO2

D (начальное) и A1

O2

D1

при повороте кулака на угол, соответствующий радиус-вектору RTKI

.

О2

D1

= 74,5

О2

D2

= 74,5

О2

А = 92

АВ = 240,812

О3

В = 12

α = 60,75˚

Рис. 9 Кинематическая схема механизма укладчика прокладчика на траспортер.

Рис. 10

Обозначим межцентровое расстояние О1

О2

через L радиус-вектор кулака через RTKi

, длину коромысла O2

D через l, начальный угол, определяющий положение коромысла, через Y0

, а текущий угол поворота коромысла через Y1

, угол поворота кулака через φ.

Из известных соотношений между углами и сторонами в треугольнике можно записать:

R2

TKi

= L2

+ l2

– 2Llcos(Y0

+ Yi

)(1)

Отсюда найдем угол поворота коромысла Yi

Yi

= arcos– Y0

(2)

Из полученного выражения (2), имея табличную зависимость между RTKi

и Yi

(текущим углом поворота кулака), задаваясь изменением RTKi

получим изменение угла Y: Y = f(RTKi

) или Y = f(φ). При получении табличной зависимости Y = f(φ) в виде неравноотстоящих значений можно воспользоваться известными методами интерполяции и экстраполяции, при этом угол φ находится с постоянным необходимым для кинематического исследования шагом.

Продифференцируем полученное выражение (1) по углу поворота кулака φ, принимая во внимание, что угловая скорость вращения кулака ωK

= const.

2RTKi

= 2Llsin(Y0

+ Yi

) (3) 2RTKi

= 2Llsin(Y0

+ Yi

) (3)Сокращая и преобразовывая полученное выражение (3) имеем:

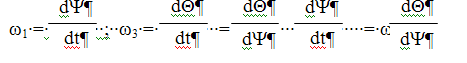

= . (4) = . (4)Принимая во внимание что:

ω1

= = .

=ωK

(5)

ω1

= = .

=ωK

(5)

где: - угловая скорость кулака, принимаем ее постоянной, где: - угловая скорость кулака, принимаем ее постоянной,ω1

- угловая скороость коромысла.

Обозначив через аналог угловой скорости коромысла Kω1

,

запишем выражение (5) в следующем виде:

ω1

= Kω1

.

ωK

(6)

Продифференцируем выражение (6) по времени "t" для нахождения углового ε1

ускорения коромысла

ε1

= ε1

=

ε1

= .

ωK

= .

.

ωK

(7) ε1

= .

ωK

= .

.

ωK

(7)

Учитывая, что = ωK

, выражение для углового ε1

ускорения коромысла примет вид Учитывая, что = ωK

, выражение для углового ε1

ускорения коромысла примет вид

ε1

= .

ωK

2

(8) ε1

= .

ωK

2

(8)

Обозначив аналог углового ускорения коромысла через Kε1

получимε1

= Kε1

.

ωK

2

(9)

Аналог углового ускорения Kε1

, коромысла найдем, дифференцируя выражение (4) по углу φ, рассматривая его как произведение двух функций, одна из которых представляет собой дробь.

После преобразований получим:

Для вычисления аналогов угловых скоростей и ускорений используем формулы численного дифференцирования:

где: h - шаг дифференцирования, равен шагу таблицы, то есть углу изменения радиус-вектора кулака;

RTki

+2

, RTki

+1

, RTki

-2

,RTki

-1

- значения радиус-векторов кулака, отстоящие от точки, для которой проводятся вычисления, на один или два шага вперед или назад.

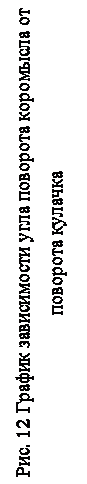

Вычисление углов поворота, аналогов скоростей и ускорений коромысла AO2

D поводилось на ЭВМ. Результаты вычислений представлены в таблице 2 и на рис. 12, 13, 14.

Анализ расчетных данных показывает, что профили кулаков имеют погрешности, которые сказываются на работе механизма.

Таблица 2 Результаты анализа поворота кулачково-рычажного механизма

L = 85.300

l = 74.500

|

| 1 |

2 |

3 |

4 |

5 |

6 |

| Угол Фи(0) |

Радиус, R(tk) |

Угол Пси, Y |

Угол Пси (тек), Yi

|

Скорость K(w) |

Ускорение K(e) |

| 0 |

40.642 |

28.452 |

2.919 |

| 1 |

41.074 |

28.784 |

3.251 |

| 2 |

41.519 |

29.127 |

3.594 |

0.00605 |

-0.000075 |

| 3 |

41.974 |

29.477 |

3.944 |

0.00616 |

-0.000051 |

| 4 |

42.436 |

29.832 |

4.299 |

0.00623 |

-0.000035 |

| 5 |

42.901 |

30.190 |

4.657 |

0.00625 |

-0.000022 |

| 6 |

43.366 |

30.547 |

5.014 |

0.00623 |

-0.000011 |

| 7 |

43.828 |

30.903 |

5.370 |

0.00616 |

0.000001 |

| 8 |

44.282 |

31.252 |

5.719 |

0.00604 |

0.000030 |

| 9 |

44.727 |

31.594 |

6.061 |

0.00590 |

-0.000028 |

| 10 |

45.159 |

31.927 |

6.394 |

0.00570 |

-0.000003 |

| 11 |

45.574 |

32.247 |

6.714 |

0.00546 |

0.000006 |

| 12 |

45.971 |

32.552 |

7.019 |

0.00520 |

0.000011 |

| 13 |

46.347 |

32.842 |

7.309 |

0.00491 |

0.000016 |

| 14 |

46.700 |

33.114 |

7.581 |

0.00458 |

0.000019 |

| 15 |

47.027 |

33.366 |

7.833 |

0.00423 |

0.000021 |

| 16 |

47.329 |

33.599 |

8.066 |

0.00388 |

0.000023 |

| 17 |

47.603 |

33.810 |

8.277 |

0.00350 |

0.000025 |

| 18 |

47.849 |

34.000 |

8.467 |

0.00312 |

0.000027 |

| 19 |

48.067 |

34.168 |

8.635 |

0.00275 |

0.000029 |

| 20 |

48.257 |

34.315 |

8.782 |

0.00238 |

0.000033 |

| 21 |

48.420 |

34.441 |

8.902 |

0.00202 |

0.000044 |

| 22 |

48.557 |

34.546 |

9.013 |

0.00167 |

0.000258 |

| 23 |

48.669 |

34.633 |

9.100 |

0.00135 |

-0.000016 |

| 24 |

48.758 |

34.702 |

9.169 |

0.00107 |

-0.000002 |

| 25 |

48.828 |

34.756 |

9.223 |

0.00079 |

0.000005 |

| 26 |

48.876 |

34.793 |

9.260 |

0.00053 |

0.000004 |

| 27 |

48.909 |

34.818 |

9.285 |

0.00036 |

0.000004 |

| 28 |

48.930 |

34.834 |

9.301 |

0.00021 |

0.000003 |

| 29 |

48.941 |

34.843 |

9.310 |

0.00009 |

0.000003 |

| 30 |

48.944 |

34.845 |

9.312 |

-0.00001 |

0.000003 |

| 31 |

48.939 |

34.841 |

9.308 |

-0.00012 |

0.000003 |

| 32 |

48.926 |

34.831 |

9.298 |

-0.00025 |

0.000004 |

| 33 |

48.900 |

34.811 |

9.278 |

-0.00045 |

0.000005 |

| 34 |

48.858 |

34.779 |

9.246 |

-0.00069 |

0.000004 |

| 35 |

48.797 |

34.732 |

9.199 |

-0.00095 |

0.000003 |

| 36 |

48.714 |

34.668 |

9.135 |

-0.00141 |

0.000000 |

| 37 |

48.592 |

34.573 |

9.040 |

-0.00163 |

-0.000318 |

| 38 |

48.471 |

34.480 |

8.947 |

-0.00188 |

0.000034 |

| 39 |

48.308 |

34.354 |

8.821 |

-0.00240 |

0.000040 |

| 40 |

48.117 |

34.207 |

8.674 |

-0.00276 |

0.000032 |

| 41 |

47.898 |

34.038 |

8.505 |

-0.00315 |

0.000029 |

| 42 |

47.650 |

33.847 |

8.314 |

-0.00352 |

0.000027 |

| 43 |

47.376 |

33.635 |

8.102 |

-0.00386 |

0.000025 |

| 44 |

47.077 |

33.405 |

7.872 |

-0.00418 |

0.000022 |

| 45 |

46.756 |

33.157 |

7.624 |

-0.00457 |

0.000020 |

| 46 |

46.415 |

32.894 |

7.361 |

-0.00376 |

0.000019 |

| 47 |

46.158 |

32.696 |

7.163 |

-0.00535 |

-0.000006 |

| 48 |

45.648 |

32.304 |

6.771 |

-0.00520 |

0.000037 |

| 49 |

45.391 |

32.106 |

6.573 |

-0.00471 |

-0.000026 |

| 50 |

44.920 |

31.743 |

6.210 |

-0.00593 |

0.000016 |

| 51 |

44.540 |

31.451 |

5.918 |

-0.00495 |

-0.000070 |

| 52 |

44.168 |

31.167 |

5.631 |

-0.00503 |

0.000011 |

| 53 |

43.793 |

30.876 |

5.343 |

-0.00490 |

-0.000004 |

| 54 |

43.441 |

30.605 |

5.072 |

-0.00466 |

-0.000007 |

| 55 |

43.099 |

30.342 |

4.809 |

-0.00446 |

-0.000011 |

| 56 |

42.778 |

30.095 |

4.562 |

-0.00417 |

-0.000013 |

| 57 |

42.478 |

29.864 |

4.331 |

-0.00387 |

-0.000015 |

| 58 |

42.203 |

29.653 |

4.120 |

-0.00351 |

-0.000016 |

| 59 |

41.955 |

29.462 |

3.929 |

-0.00314 |

-0.000016 |

| 60 |

41.735 |

29.293 |

3.720 |

-0.00277 |

-0.000015 |

| 61 |

41.543 |

29.145 |

3.612 |

-0.00238 |

-0.000014 |

| 62 |

41.380 |

29.020 |

3.487 |

-0.00200 |

-0.000013 |

| 63 |

41.245 |

28.916 |

3.383 |

-0.00163 |

-0.000011 |

| 64 |

41.136 |

28.832 |

3.299 |

-0.00129 |

-0.000009 |

| 65 |

41.052 |

28.767 |

3.234 |

-0.00097 |

-0.000007 |

| 66 |

40.991 |

28.721 |

3.188 |

-0.00068 |

-0.000005 |

| 67 |

40.949 |

28.688 |

3.155 |

-0.00045 |

-0.000004 |

| 68 |

40.923 |

28.668 |

3.135 |

-0.00025 |

-0.000003 |

| 69 |

40.910 |

28.658 |

3.125 |

-0.00012 |

-0.000002 |

| 70 |

40.904 |

28.654 |

3.121 |

-0.00003 |

-0.000001 |

| 71 |

40.903 |

28.653 |

3.120 |

-0.00004 |

0.000001 |

| 72 |

40.896 |

28.647 |

3.114 |

-0.00015 |

0.000002 |

| 73 |

40.878 |

28.634 |

3.101 |

-0.00035 |

0.000003 |

| 74 |

40.842 |

28.606 |

3.073 |

-0.00060 |

0.000003 |

| 75 |

40.784 |

28.564 |

3.031 |

-0.00090 |

0.000002 |

| 76 |

40.707 |

28.502 |

2.969 |

-0.00126 |

-0.000003 |

| 77 |

40.599 |

28.419 |

2.886 |

-0.00163 |

-0.000020 |

| 78 |

40.464 |

28.315 |

2.782 |

-0.00200 |

-0.000130 |

| 79 |

40.301 |

28.190 |

2.657 |

-0.00237 |

0.000100 |

| 80 |

40.111 |

28.004 |

2.511 |

-0.00273 |

0.000052 |

| 81 |

39.896 |

27.878 |

2.345 |

-0.00303 |

0.000039 |

| 82 |

39.661 |

27.698 |

2.165 |

-0.00328 |

0.000031 |

| 83 |

39.409 |

27.504 |

1.971 |

-0.00348 |

0.000026 |

| 84 |

39.145 |

27.300 |

1.767 |

-0.00539 |

0.000022 |

| 85 |

38.876 |

27.093 |

1.560 |

-0.00362 |

0.000018 |

| 86 |

38.607 |

26.886 |

1.353 |

-0.00359 |

0.000014 |

| 87 |

38.343 |

26.683 |

1.150 |

-0.00348 |

0.000011 |

| 88 |

38.091 |

26.489 |

0.956 |

-0.00328 |

0.000009 |

| 89 |

37.856 |

26.308 |

0.775 |

-0.00303 |

0.000006 |

| 90 |

37.642 |

26.143 |

0.610 |

-0.00272 |

0.000005 |

| 91 |

37.452 |

25.997 |

0.464 |

-0.00238 |

0.000004 |

| 92 |

37.289 |

25.871 |

0.338 |

-0.00200 |

0.000004 |

| 93 |

37.154 |

25.767 |

0.234 |

-0.00163 |

0.000004 |

| 94 |

37.047 |

25.685 |

0.154 |

-0.00125 |

0.000004 |

| 95 |

36.967 |

25.623 |

0.090 |

-0.00091 |

0.000004 |

| 96 |

36.911 |

25.580 |

0.047 |

-0.00060 |

0.000003 |

| 97 |

36.876 |

25.553 |

0.020 |

-0.00035 |

0.000003 |

| 98 |

36.858 |

25.539 |

0.006 |

-0.00016 |

0.000002 |

| 99 |

36.851 |

25.534 |

0.001 |

-0.00004 |

0.000001 |

| 100 – 339 |

36.850 |

25.533 |

0.000 |

0.00000 |

0.000000 |

| 340 |

36.851 |

25.534 |

0.001 |

0.00003 |

0.000001 |

| 341 |

36.855 |

25.537 |

0.004 |

0.00009 |

0.000001 |

| 342 |

36.865 |

25.545 |

0.012 |

0.00020 |

0.000002 |

| 343 |

36.886 |

25.561 |

0.028 |

0.00036 |

0.000002 |

| 344 |

36.919 |

25.586 |

0.053 |

0.00055 |

0.000003 |

| 345 |

36.969 |

25.625 |

0.092 |

0.00079 |

0.000003 |

| 346 |

37.037 |

25.677 |

0.144 |

0.00105 |

0.000003 |

| 347 |

37.126 |

25.746 |

0.213 |

0.00136 |

0.000003 |

| 348 |

37.239 |

25.833 |

0.300 |

0.00168 |

0.000003 |

| 349 |

37.376 |

25.939 |

0.406 |

0.00201 |

0.000004 |

| 350 |

37.539 |

26.064 |

0.531 |

0.00238 |

0.000004 |

| 351 |

37.730 |

26.211 |

0.678 |

0.00275 |

0.000006 |

| 352 |

37.948 |

26.379 |

0.846 |

0.00312 |

0.000008 |

| 353 |

38.195 |

26.569 |

1.036 |

0.00350 |

0.000011 |

| 354 |

38.469 |

26.780 |

1.247 |

0.00378 |

0.000016 |

| 355 |

38.771 |

27.013 |

1.480 |

0.00423 |

0.000024 |

| 356 |

39.099 |

27.265 |

1.732 |

0.00458 |

0.000037 |

| 357 |

39.452 |

27.537 |

2.004 |

0.00491 |

0.000060 |

| 358 |

39.829 |

27.827 |

2.294 |

| 359 |

40.226 |

27.132 |

2.599 |

| 360 |

40.642 |

27.652 |

2.919 |

Эти погрешности в виде резких скачков особенно проявляются на графиках скоростей и ускорений коромысла AO2

D.

Последовательно с кулачково-коромысловым механизмом соединен четырехзвенный О2

АВО3

механизм, ведущим звеном которого является коромысло кулачкового механизма (рис. 11).

Для четырехзвенного механизма О2

АВО3

примем систему координат, в которой оси X, Y направим через шарниры О2

и О3

(как показано на рис. 11). Углы поворота звеньев О2

А и О3

В будем отсчитывать в направлении против часовой стрелки.

Обозначим: О2

А = a, АВ = b, О3

В = c ,O3

K = n , О2

К = m, угол поворота, скорость и ускорение звена О2

А через Y, ω1

, ε1

, а угол поворота, скорость и ускорение звена О3

В через Θ, ω3

, ε3

.

Составим аналитические зависимости для последующих расчетов на ЭВМ между углами поворота, скоростями и ускорениями ведущего O2

A и ведомого О3

В звеньев четырехзвенного механизма. Спроектируем звенья механизма на оси X и Y и найдем координаты точек А и В.

XA

= O3

K + O2

A cosY = n + a cosY(13)

YA

= O2

K + O2

A sinY = m + a sinY(14)

XB

= O3

B .

cosΘ = c cosΘ(15)

YB

= O3

B .

sinΘ = c sinΘ(16)

Расстояние между точками А и В найдется:

b2

= (XA

– XB

)2

+ (YA

– YB

)2

(17)

Подставив в выражение (17) выражения (13), (14), (15), (16) получим:

b2

= (n + a cosY – c cosΘ)2

+ (m + a sinY – c sinΘ)2

(18)

Преобразуем полученное выражение (18) относительно угла φ. Для этого раскроем скобки и выполним приведение подобных членов.

b2

= n2

+ a2

cos2

Y + c2

cos2

Θ + 2an cosY – 2nc cosΘ –2ac cosY + m2

+

+ a2

sin2

Y + c2

sin2

Θ + 2am sinY – 2mc sinΘ – 2ac sinΘ sinY

Или

b2

= –2c(n + a cosY)cosΘ – 2c(a sinY – m)sinΘ +

+ 2a(n cosY – m sinY) + a2

+ c2

+ n2

+ m2

(19)

Перенося в правую часть "" получим выражение для неявной функции, которую обозначим:

F(Y,Θ) = –2с(n + a cosY)cosΘ – 2c(m – a sinY)sinΘ +

+ 2a(n cosY – m sinY) + a2

– b2

+ c2

+ n2

+ m2

(20)

Обозначимчерез:.

A1

= –2c(n + a cosY)

A2

= –2c(–m + a sinY)

A3

= – [2a(n cosY – m sinY) + a2

– b2

+ c2

+ n2

+ m2

]

и запишем выражение для F(Y,Θ) в следующем виде:

F(Y,Θ) = A1

cosΘ + A2

sinΘ + A3

(21)

Решение уравнения (21) запишем в виде выражений для тригонометрических функций двух углов, что удобно при расчете на ЭВМ.

sinΘ = (22) sinΘ = (22)

cosΘ = (23) cosΘ = (23)значения угла Θ находятся в виде обратной тригонометрической функции

Θ = arccos(24) Θ = arccos(24)Для принятой системы отсчета углов перед корнем принимается знак " + ". Дифференцируя неявную функцию F(Y,Θ) находим зависимость между угловыми скоростями звеньев О2

А и О3

В, т. е. между ω1

и ω3

.

Обозначим аналог угловой скорости звена О3

В через Kω3

, который равен отношению , тогда Обозначим аналог угловой скорости звена О3

В через Kω3

, который равен отношению , тогдаω3

= Kω3

.

ω1

(25)

Для нахождения аналога Kω3

угловой скорости продифференцируем по углу Y выражение (20).

Kω3

= –dF / dΘ = 2с(n + a sinY)sinΘ – 2c(m + a sinY)cosΘ = 2с[(n + a cosY)sinΘ – (m + a sinY)cosΘ](26)

dF / dY = 2aс cosΘ sinY – 2aс sinΘ cosY + 2am cosY – 2an sinY == 2a[(с cosΘ – n)sinY – (с sinΘ – m)cosY](27)

| a[(с cosΘ – n)sinY – (сsinΘ – m)cosY] |

|

отсюдаc[(n + a cosY)sinΘ – (a sinY + m)cosΘ]

|

|

Kω3

= (28) Kω3

= (28)

Для нахождения углового ε3

ускорения звена О3

В продифференцируем выражение (25).

ε3

= ε3

=или

ε3

=отсюда

ε3

= .

ω1

+ Kω3

(29) ε3

= .

ω1

+ Kω3

(29)

Имея в виду, что есть угловое ε3

ускорение звена О2

А, а первое слагаемое выражения (29) можно преобразовать, заменив переменную дифференцирования, получим Имея в виду, что есть угловое ε3

ускорение звена О2

А, а первое слагаемое выражения (29) можно преобразовать, заменив переменную дифференцирования, получим

ω1

= .

ω1

2

ω1

= .

ω1

2

тогда, окончательно запишем выражение для ε3

ε3

= .

ω1

2

+ Kω3

.

ε1

(30) ε3

= .

ω1

2

+ Kω3

.

ε1

(30)

Таким образом, ускорение ведомого звена, в случае если ведущее звено вращается с ускорением, состоит из двух слагаемых, одно из которых представляет произведение второй производной неявной функции F(Y,Θ) на квадрат ω1

угловой скорости ведущего звена, а второе слагаемое – произведение аналога угловой скорости ведомого звена на угловое ускорение ведущего звена. Для вычисления ε3

необходимо иметь аналитическое выражение для, поскольку выражения для остальных сомножителей и слагаемых получены ранее. Для нахождения продифференцируем дважды выражение (21).

Таким образом, ускорение ведомого звена, в случае если ведущее звено вращается с ускорением, состоит из двух слагаемых, одно из которых представляет произведение второй производной неявной функции F(Y,Θ) на квадрат ω1

угловой скорости ведущего звена, а второе слагаемое – произведение аналога угловой скорости ведомого звена на угловое ускорение ведущего звена. Для вычисления ε3

необходимо иметь аналитическое выражение для, поскольку выражения для остальных сомножителей и слагаемых получены ранее. Для нахождения продифференцируем дважды выражение (21).

Найдем производные, входящие в состав выражения (31).

= 2c[(n + a cosY)sinΘ – (m + a sinY)cosΘ](32) = 2c[(n + a cosY)sinΘ – (m + a sinY)cosΘ](32)

= 2c[(n + a cosY)cosΘ + (m + a sinY)sinΘ](33) = 2c[(n + a cosY)cosΘ + (m + a sinY)sinΘ](33)

= 2a[(c cosΘ – n)sinY – (c sinΘ – m)cosY](34) = 2a[(c cosΘ – n)sinY – (c sinΘ – m)cosY](34)

= 2a[(c cosΘ – n)cosY + (c sinΘ – m)sinY](35) = 2a[(c cosΘ – n)cosY + (c sinΘ – m)sinY](35)

= 2ac cosY sinΘ – 2ac sinY sinΘ – 2ac sinY cosΘ – 2ac cosY cosΘ(36) = 2ac cosY sinΘ – 2ac sinY sinΘ – 2ac sinY cosΘ – 2ac cosY cosΘ(36)Преобразуем полученное выражение (36).

= 2ac[(cosY – sinY)sinΘ – (sinY + cosY)cosΘ](37) = 2ac[(cosY – sinY)sinΘ – (sinY + cosY)cosΘ](37)С учетом полученных выражений и расчетной конструкторской документацией на кулаки укладчика, имеющейся на заводах-изготовителях, был выполнен расчет кинематических характеристик скорости Kω3

и ускорения Kε3

ведомого звена – О3

В толкателя. Результаты вычислений в виде графиков представлены на рис. 15, 16, 17.

Расчеты проводились для кулаков, используемых в механизме укладки на станках СТБ с углами боя 105 и 140 град, при различных заправочных ширинах станков от 180 до 330 см.

Из рассмотрения графиков следует:

· цикл движения укладчика на узких станках (СТБ - 180, СТБ - 220) составляет 120 град. (рис. 15, рис. 16), из них - 30 град. - подход укладчика к прокладчику (т. А), 40 град. - укладка прокладчиков на транспортер и 50 град. - отход в исходное положение,

· цикл движения укладчика на широких станках (СТБ-250, СТБ-330) составляет 125 град, (рис. 17), из них - 30 град. - подход укладчика к прокладчику (т. А), 40 град. - укладка прокладчиков на транспортер, 15 град. - выстой в нижнем положении и 40 град, - отход в исходное положение,

теоретическое начало контакта выступов толкателя с прокладчиком соответствует нулевым значениям скорости и ускорения (т. А на графиках) и происходит при φ углах поворота спаренного кулака укладчика, равных 286 град, и 348 град, для станков с началом боя 105 град, и 140 град., соответственно. Однако, даже допустимый (обусловленный изготовлением и сборкой) в пределах 5 град, угол поворота четырехзвенного О2

АВО3

механизма в виду большой крутизны кривых скорости и ускорения приводит к искажению характера взаимодействия укладчика с прокладчиком. Контакт этих деталей приобретает ударный, характер, следствием чего является износ и разрушение деталей.

Рис. 15 СТБ-180, СТБ-220 з-д «Сибтекстильмаш»

Рис. 16 СТБ-180, СТБ-220 Чебоксарский Машзавод

Рис. 17 СТБ-250, СТБ-330

Новосибирский з-д «Сибтекстильмаш», Чебоксарский Машзавод

Кинематическое исследование механизма показало, чтобы сделать механизм малочувствительным к настройке и зазорам, необходимо расширить его цикловую диаграмму, уменьшить крутизну ветвей кривой ускорения и снизить до минимума скорость укладчика к моменту контакта с прокладчиком.

1.6.2 СИНТЕЗ КУЛАЧКОВО-РЫЧАЖНОГО МЕХАНИЗМА УКЛАДЧИКА

При синтезе механизма были приняты следующие предпосылки:

· расширить цикловую диаграмму механизма;

· закон движения задается непосредственно на укладчике, т. е. укладчик (звено О3

В) становится ведущим звеном и с учетом полученных при кинематическом исследовании выражений рассчитывается профиль кулака;

· расширить зону контакта укладчика с прокладчиком;

· закон движения укладчика принять с наименьшими значениями аналогов скоростей и ускорений и минимума кинетической мощности в зоне контакта укладчика с прокладчиком;

· установить единые углы укладок прокладчика на транспортер для станков СТБ с различными углами боя и учетом уменьшения заправочных ширин тканей на 30-40 см.

С учетом принятых предпосылок разработан закон движения укладчика, представленный на рис. 18

Таблица 3 Таблица расчетных радиус-векторов кулака укладчика.

Rk

, мм – теоретический радиус-вектор кулака, мм j, град – угол поворота кулака.

| j, град |

Rk

, мм |

j, град |

Rk

, мм |

j, град |

Rk

, мм |

j, град |

Rk

, мм |

| 5 |

36,990 |

95 |

36,990 |

185 |

40,181 |

275 |

47,872 |

| 10 |

36,990 |

100 |

36,990 |

190 |

40,337 |

280 |

47,232 |

| 15 |

36,990 |

105 |

36,990 |

195 |

40,338 |

285 |

46,423 |

| 20 |

36,990 |

110 |

36,990 |

200 |

40,392 |

290 |

45,474 |

| 25 |

36,990 |

115 |

36,990 |

205 |

40,412 |

295 |

44,372 |

| 30 |

36,990 |

120 |

36,990 |

210 |

40,546 |

300 |

43,141 |

| 35 |

36,990 |

125 |

36,990 |

215 |

40,859 |

305 |

41,860 |

| 40 |

36,990 |

130 |

36,990 |

220 |

41,354 |

310 |

40,640 |

| 45 |

36,990 |

135 |

36,998 |

225 |

42,071 |

315 |

39,488 |

| 50 |

36,990 |

140 |

37,050 |

230 |

43,043 |

320 |

38,740 |

| 55 |

36,990 |

145 |

37,199 |

235 |

44,712 |

325 |

38,113 |

| 60 |

36,990 |

150 |

37,394 |

240 |

45,457 |

330 |

37,661 |

| 65 |

36,990 |

155 |

37,697 |

245 |

46,595 |

335 |

37,337 |

| 70 |

36,990 |

160 |

38,104 |

250 |

47,491 |

340 |

37,126 |

| 75 |

36,990 |

165 |

38,590 |

255 |

48,083 |

345 |

37,021 |

| 80 |

36,990 |

170 |

39,099 |

260 |

48,386 |

350 |

36,992 |

| 85 |

36,990 |

175 |

39,560 |

265 |

48,446 |

355 |

36,990 |

| 90 |

36,990 |

180 |

39,922 |

270 |

48,282 |

360 |

36,990 |

Цикл движения механизма расширен со 120 град. до 225 град., т. е. почти вдвое, зона контакта укладчика расширена до 10 град. (т. А), аналоги скоростей и ускорений для этого закона уменьшены в 4-е раза.

При расчете профиля кулака привода механизма принят следующий порядок расчета: исходные данные в табличной форме для Θ, Kω3

, Kε3

- угол поворота, аналоги скоростей и ускорений коромысла О3В.

Из выражения (19) находим Y = Y(Q). Из выражений (25), (26), (27), (28) находим Kω1

= Kω1

(Q) и из выражений (29), (30), (31), (32), (33), (34), (35) находим Kε1

= Kε1

(Q). Далее, используя полученные зависимости и подставляя их в выражения (1), (5), (7), (10) вычислим теоретические радиус-векторы кулака, представленные в таблице 3.

1.7 ОПРЕДЕЛЕНИЕ УГЛОВ УКЛАДКИ ПРОКЛАДЧИКА НА ТРАНСПОРТЕР

Исходя из принципа универсальности цикловой диаграммы приемной коробки для станков СТБ всех заправочных ширин, определим углы поворота главного вала, при которых прокладчик должен быть подан на транспортер. Принимая во внимание передаточное отношение i от поперечного вала к транспортеру, равное 4/3, шаг транспортера 12.7 мм и число z зубьев звездочки транспортера равным 15, нетрудно установить следующее соотношение: повороту главного вала на 18 град. соответствует поворот звездочки транспортера на 24 град. и его перемещение на 12.7 мм. Отсюда определим шаг угла поворота главного вала a гл., при котором будет происходить совпадение гонка с плоскостью уточно-боевой коробки. Этот угол определяется совпадением зубьев шестерни z = 16 и передаточным отношением поперечного вала к главному валу.

i = w2

/ w1

= n 2

/ n 1

= z 2

/ z 1

= j2

/ j1

= 50/25 .

16/24 = 4/3 ,

где w2

, j2

, n2

– угловая скорость, угол поворота и число оборотов звездочки транспортера;

w1

, j1

, n1

– угловая скорость, угол поворота и число оборотов главного вала.

где 25, 50, 16 - числа зубьев шестеренчатой передачи, посредством которой осуществляется передача движения транспортеру. Если первоначальный угол установки гонка транспортера по отношению к уточно-боевой коробке равен 318 град., то следующие углы, при которых будет совпадение гонка равны:

318°+ 11.25° = 329.25°

329.25° +11.25° = 340.5°

340.5° + 11.25° = 351.75°

Углы 318 и 351.75 град. являются установочными для станков СТБ с началами боя 105 и 140 град. соответственно.

Для станка с универсальной цикловой диаграммой принят угол установки транспортера, равный 330 град. Углы укладки прокладчиков на транспортер найдем, исходя из условия равенства зазоров справа и слева между гонками транспортера и прокладчиком.

Определение угла укладки рассмотрим на примере станка СТБ с заправочной шириной 180 см. (для станков других заправочных ширин угол укладки находится аналогично). На рис. 19 представлена принципиальная схема взаимного положения прокладчика и гонков цепи транспортера для угла поворота главного вала, равного 330 град. Из приведенной схемы видно, что зазор между прокладчиком и гонком слева равен 52 мм, а гонком справа 86 мм. Определим положение гонка, предшествующее прокладчику.

Шаг цепи - 12.7 мм. Гонки устанавливаются через 20 шагов, следовательно:

t - шаг цепи между гонками = 254 мм.

t х n < 1830, где n - число гонков на цепи, отсюда n = 7

254 х 7 = 1778

1830 – 1778 = 52

Положение гонков, указанное на рисунке соответствует концу укладки прокладчика на транспортер 330 град. Поскольку свободное пространство между гонками равно:

254 - 90 = 138 см,

то оставляя с каждой стороны от прокладчика до гонков по 76 мм получили дополнительное перемещение цепи в направлении, указанном стрелкой, равное 24 мм.

В случае симметричного расположения прокладчика относительно гонков дополнительный угол поворота главного вала, соответствующий смещению цепи на 24 мм, равен 34 град. (из расчета 12.7 мм. - 18 град. поворота главного вала). Отсюда, угол укладки в этом случае равен:

330° + 34° = 364° = 4° главного вала.

Учитывая возможное смещение приемной коробки в сторону уменьшения заправочной ширины, принимаем окончательное значение угла укладки равное 345 град., что вполне приемлемо.

Укладка должна быть проведена до 0 град., так как после этого прокладчик, вытолкнутый из приемной коробки подается на горку. Если не будет укладки до 0 град., то подаваемый на горку прокладчик наткнется на набор прокладчиков, имеющихся на горке.

Результаты вычислений углов укладки для станков СТБ заправочных ширин от 180 до 330 см. приведены в таблице 4.

Таблица 4

|

Основные параметры механизма укладки прокладчиков на транспортер. |

345 |

Зазор между гонком

и про-клад-чиком «спра-ва», мм

|

68 |

- |

- |

92 |

Зазор между гонком

и про-клад-чиком «сле-ва», мм

|

70 |

- |

- |

46 |

| Допус-тимое умень-шение запра-вочной шири-ны, см |

36 |

- |

- |

21 |

| 245 |

Зазор между гонком

и про-клад-чиком «спра-ва», мм

|

- |

- |

- |

Зазор между гонком

и про-клад-чиком «сле-ва», мм

|

- |

- |

- |

| Допус-тимое умень-шение запра-вочной шири-ны, см |

- |

- |

- |

| 165 |

Зазор между гонком

и про-клад-чиком «спра-ва», мм

|

- |

54 |

- |

Зазор между гонком

и про-клад-чиком «сле-ва», мм

|

- |

84 |

- |

| Допус-тимое умень-шение запра-вочной шири-ны, см |

- |

45 |

- |

| 125 |

Зазор между гонком

и про-клад-чиком «спра-ва», мм

|

- |

82 |

37 |

Зазор между гонком

и про-клад-чиком «сле-ва», мм

|

- |

56 |

101 |

| Допус-тимое умень-шение запра-вочной шири-ны, см |

- |

28 |

54 |

| Углы укладки проклад-чиков на транс-портер, град |

Запра-вочная ширина станка, см |

180 |

220 |

250 |

330 |

1.8 МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ МЕХАНИЗМА ВОЗВРАТЧИКА ПРОКЛАДЧИКА

Цель экспериментальных исследований - оценка конструкторских разработок по модернизации механизмов приемной коробки, обеспечивающих ее работу на повышенных скоростных режимах, выполненных в настоящем дипломном проекте. Экспериментально исследовались нагрузки, возникающие в механизме возвратчика прокладчика. Как отмечалось ранее - это шарнирно-рычажный механизм, имеющий привод от пазового кулака. В этом механизме разработана усовершенствованная конструкция выталкивателя с вибродемпфирующими втулками для гашения ударных усилий.

Для определения характера нагружения механизма и последующего расчета на прочность его деталей проводилось измерение нагрузок в рычаге и шпинделе.

Тензодатчики с базой 20 мм и сопротивлением решетки 200 ом наклеивались на обработанные боковые поверхности рычага и на две боковые плоскости шпинделя, параллельно отшлифованные на 1мм с каждой стороны (Рис 20, 21). При установке шпинделя на станок плоские поверхности с наклеенными датчиками должны располагаться перпендикулярно направлению движения выталкивателя. Тензодатчики на рычаге наклеивались на расстоянии 100 мм от оси отверстия, сопрягаемого через звено с выталкивателем, а на шпинделе - на расстоянии 10 мм от плоскости контакта с рычагом. Для установки на шпиндель рычага шайба специальная (дет. СТД216.9-192) дополнительно обрабатывалась по двум боковым плоскостям до размера 13 мм.

Это необходимо для вывода проводов с тензодатчиков. Крепление рычага во время эксперимента осуществлялось гайкой, уменьшенных размеров. Схема установки, расположения и включения датчиков приведена на рис. 21. Датчики соединяются по схеме полумоста. Подбор датчиков с одинаковыми параметрами осуществлялся с использованием моста сопротивлений типа МО-62. Для усиления сигналов с датчиков и последующей их регистрации применены усилитель УТ-4-С и шлейфовый осциллограф Н700. Тарировка датчиков рычага и шпинделя проводилась при снятом выталкивателе в положении главного вала станка около 350 (ось рычага располагается перпендикулярно направлению движения выталкивателя) по динамометру с усилием до 100 кгс, который посредством жесткой или гибкой связи соединялся с отверстием на верхнем конце рычага. Нагрузки при тарировке датчиков прикладывались к рычагу в двух взаимно противоположных направлениях. Максимальная величина нагрузки - 60 кгс.

1.9 МЕТОДИКА ОЦЕНОЧНЫХ ПРОЧНОСТНЫХ РАСЧЕТОВ ДЕТАЛЕЙ МЕХАНИЗМА ВОЗВРАТЧИКА

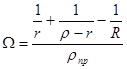

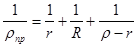

1.9.1 РАСЧЕТ КОНТАКТНЫХ НАПРЯЖЕНИЯ В ПАРЕ ПАЗОВЫЙ КУЛАК - РОЛИК

Расчетные усилия для нахождения контактных напряжений в паре пазовый кулак - ролик вычислялись на основе нагрузок в рычаге и шпинделе, измеренных во время эксперимента. Для чего рычаг был представлен в виде балки, лежащей на двух опорах. Расчетная схема приведена ниже на рис. 22.

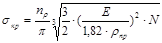

Контактные рабочие напряжения sкр

в паре пазовый кулак-ролик для пространственного механизма находятся:

где: N - нормальное усилие, действующее на паз кулачка, кг

Е - модуль упругости, (2,05 х 10 кг/см )

rпр

- приведенный радиус кривизны, см

nr

- табличный коэффициент, зависящий от r,R и являющийся функцией W.

Зависимость между nr

и W в табличной форме приведена в ( 6 ).

Приведенный радиус кривизны rпр

находится:

где:r - радиус ролика (r = 1,25 см),

R - радиус кривизны ролика в осевом сечении, см (при изготовлении ролика с цилиндрическим пояском),

r - радиус кривизны центрового профиля паза, определяемый по формуле:

где: R1

- расчетный радиус паза цилиндрического кулачка (R1

= 5,15см). y - угол поворота водилки, соответствующий максимальной нагрузке, устанавливается по осциллограмме нагрузок в рычаге,

l1

- расстояние от оси шпинделя до оси ролика.

где: С - расстояние от левой плоскости пазового кулака до оси шпинделя (С = 3,6см),

r1

- минимальный радиус-вектор кулака (r1

= 2,317 см),

ri

- радиус-вектор пазового кулака, соответствующий углу поворота главного вала, при котором в рычаге возникают наибольшие нагрузки, берется из расчетных таблиц на пазовый кулак,

- аналоги угловых скорости и ускорения рычага для максимальных значений нагрузки в нем, берутся из расчетных таблиц на пазовый кулак. - аналоги угловых скорости и ускорения рычага для максимальных значений нагрузки в нем, берутся из расчетных таблиц на пазовый кулак.

Исходная расчетная схема механизма возвратчика представлена на рис. 21

Величина силы N нормального давления найдется из эксперимента. Расчетная схема для ее определения представлена на рисунке

рис. 22

где: Р - максимальная нагрузка, действующая на конце рычага , принимается из осциллограммы нагрузок на рычаге.

R - сила реакции в паре ролик-кулак,

N - расчетная сила нормального давления в паре кулак-ролик,

d - угол давления.

Используя известные формулы моментов сил получим:

N = Р * l / (l1

* cos d)

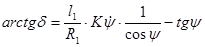

Угол давления в для пространственного кулачкового механизма находится

Подставляя найденные исходные данные: N, nr

, rпр

в формулу для sкр

получим расчетное значение рабочего контактного напряжения.

Допускаемое контактное напряжение [s]к

для термообработанных сталей находится:

[s]к

= (230.... 300) HRCэ

Сравнивая sкр

и [s]к

можно оценить долговечность рабочей пары пазовый кулачок-ролик.

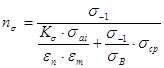

1.9.2 РАСЧЕТ НА ПРОЧНОСТЬ РЫЧАГА

РЫЧАГ работает на усталость в условиях знакопеременного изгиба, поэтому расчет коэффициента запаса прочности целесообразно проводить по максимальным значениям изгибающих сил Р+

, Р-

, которые берутся из осциллограмм с соответствующим знаком. Для нашего случая изгибающее усилие, возникающее при движении рычага к правой кромке ( выталкивание прокладчика ) принимаем со знаком "+", т.е. Р+

, а при движении в исходное положение со знаком "-" , т.е. Р-

.

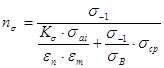

Коэффициент запаса прочности ns

для знакопеременного цикла нагружения находится:

где: s-1

- предел выносливости при симметричном цикле нагружений,

sВ

- предел прочности,

sср

- среднее напряжение цикла от рабочих нагрузок,

Кs

- коэффициент концентрации напряжений,

en

- коэффициент учитывающий состояние поверхности,

em

- масштабный фактор.

sср

= (smax i

+ smin i

) / 2

sa i

= (smax i

- smin i

) / 2, где:

smax i

, smin i

- максимальное (со знаком "+") и минимальное (со знаком "-") напряжения нагружения, возникающие в i сечении рычага.

smax i

= Pi

+

* li

/ Wi

;smin i

= Pi

-

* li

/ Wi

;

где:li

- расстояние от точки приложения силы Р+

или Р-

до i сечения рычага. Так как датчики, регистрирующие изгиб рычага наклеиваются на расстоянии 100 мм от точки приложения силы Р+

или Р-

то 0 < l < 80 (т.к. база датчика 20 мм), Wi

- момент сопротивления i сечения.

Для рычага эллиптического сечения:

Wx

= p a2

b / 4

где:а - большая полуось эллипса, см (а =1,8 см),

b- малая полуось эллипса, см (b = 0,6 см ).

1.9.3 РАСЧЕТ НА ПРОЧНОСТЬ ШПИНДЕЛЯ

Шпиндель, также как и рычаг, подвергается воздействию знакопеременных нагрузок, поэтому расчетная формула имеет аналогичный вид:

где:sср

- среднее напряжение цикла от рабочих нагрузок,

sср

= (smax

+ smin

) / 2

sa

= (smax

- smin

) / 2

При вычислении максимального smax

и минимального smin

напряжений шпиндель рассматривается как консольная балка с защемленным концом, на которую посередине наклеенных датчиков (на расстоянии l от заделки) действуют знакопеременные усилия, регистрируемые при экспериментальных исследованиях.

M+

= P+

* l ;smax

= P+

* l / W ;

M-

= P-

* l ;smin

= P-

* l / W ;

где: W - момент сопротивления шпинделя, который для круга равен

W = 0,1 в , cм.

укладчик кинематический прокладчик движение

1.10 РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ МОДЕРНИЗИРОВАННОЙ ПРИЕМНОЙ КОРОБКИ

Экспериментальные исследования приемной коробки с серийными и вновь разработанными в настоящем дипломном проекте деталями проводился в ткацкой лаборатории ВНИИЛТЕКМАШ на макете станка СТБ-250 при частоте вращения главного вала 250 мин-1

.

Для получения сравнительной оценки эффективности предложенных конструктивных усовершенствований механизмов и деталей регистрировались нагрузки в рычаге, приводящем в движение возвратчик прокладчика.

В результате обработки осциллограмм получено:

- наибольшие нагрузки возникают в момент контакта возвратчика прокладчика с прокладчиком; с учетом разброса пролета прокладчиков среднее значение угла поворота главного вала, соответствующее этому моменту, составляет 320 град.,

- величина нагрузки для механизмов с серийными деталями составила – 23,5 кгс, а с новыми деталями (тормозные пластины переднего и заднего тормозов из термообработанного полиуретана, возвратчик с вибродемпфирующими вкладышами) – 19,5 кгс, (Рис. 23, 24, 25)

- характер нагрузок с новыми деталями не носит явно выраженного удара за счет демпфирования,

- нагрузки при отходе возвратчика прокладчиков в исходное положение оказались одинаковыми для обоих механизмов и составили 10 кгс при угле поворота главного вала – 50 град.

На основе полученных экспериментальных данных выполним прочностные расчеты пары кулак - ролик, рычаг, шпиндель.

1.11

РАСЧЕТ КОНТАКТНЫХ НАПРЯЖЕНИЯ В ПАРЕ КУЛАК - РОЛИК

Из осциллограмм поучено максимальное усилие на рычаге с серийными деталями - 23,5 кгс, а с новыми деталями - 19,5 кгс при угле поворота главного вала 320 град. При движении рычага в исходное положение величина нагрузки составила - 10 кгс, а угол поворота главного вала - 50 град.

Проверку на контактную прочность проведем по максимальным усилиям.

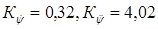

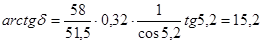

1. Найдем угол поворота рычага, соответствующий положению главного вала - 320 град., радиус-вектор ri

кулака, соответствующий этому углу берем из таблиц на кулак r = 28,36. Подставив в формулу, получим y = 5,2 град.

2. Вычислим аналоги  ,используя формулы численного дифференцирования табличных данных, получим

,используя формулы численного дифференцирования табличных данных, получим

3. Вычислим радиус кривизны центрового профиля паза

см

см

4. Вычислим rпр

и найдем W и nr по таблицам ( 9 ).

; отсюда rпр

= 1,14 см, W = 1, nr

= 0,8 ; отсюда rпр

= 1,14 см, W = 1, nr

= 0,8

5. Найдем угол давления d

град

град

6. Найдем силу нормального давления N

N = 23,5 * 133 / (58 * cos 15,2) = 55,1 кгс

7. Вычислим контактные рабочие напряжения

отсюда: - для механизма с серийными деталями sкр

=13953 кг/см2

- для механизма с новыми деталями sкр

=13050 кг/см2

Для кулака и ролика, закаленных до твердости HRCэ

= 55 имеем

[σ]к

= 250 • 55 = 13750 кг/см2

Сравнение рабочих и допустимых контактных напряжений показывает, что с серийными деталями рабочее напряжение несколько выше допустимого, а с новыми - напряжение ниже.

1.12 РАСЧЕТ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ РЫЧАГА

Рычаг работает в условиях знакопеременного изгиба, поэтому вычисление коэффициента запаса прочности проводим по максимальным изгибающим моментам с учетом их направления по сечению, расположенному на расстоянии 10 см от верхнего конца рычага.

Тогда: М+

мах

= 235 кгсм, М-

мах

= 195 кгсм

Рычаг изготавливается из стали 40ХЛ, для которой:

sВ

= 6500 кг / см2

, s-1

= ЗЗ00 кг/см2

С учетом условий изготовления и обработки можно принять:

Кs

= 1,5, en

= 1,35, eм

= 0,77

Рычаг имеет эллиптическое сечение а = 1,8 см, b = 0,6 см

Отсюда W = 1,53 см3

, s+

мах

= 154 кг/см2

, s-

мах

= 127 кг/см2

sср

= 13,5 кг/см2

, sа

= 135,5 кг/см2

Подставив найденные показатели, вычислим ns

, ns

= 20, что значительно превышает ns

допустимое.

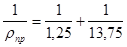

РАСЧЕТ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ ШПИНДЕЛЯ.

Шпиндель также как и рычаг подвергается воздействию знакопеременных нагрузок, изгибающих шпиндель, прикладываемых на расстоянии l = 2 см от основания:

P+

max

= 78 кгс, Р-

max

=46 кгс или M+

max

= 126 кгсм, М-

max

= 92 кгсм.

Шпиндель изготавливается из стали 40Х, закаливается до твердости HRCэ

= 50 и шлифуется. Характеристики материала и значения коэффициентов, входящих в формулу для ns

, следующие:

sВ

= 10000 кг/см2

, s-1

= 4000 кг/см2

,Кs

= 2, en

= 1,05, eм

= 0,83,

W = 0,2d3

= 0,675 см3

, s+

мах

= 231 кг/см2

, s-

мах

= 136 кг/см2

,

sср

= 47 кг/см2

, sа

= 184 кг/см2

Подставив в формулу для найденные показатели, получим ns

= 22, что значительно превышает ns

допустимое.

1.13 ВЫВОДЫ

1. Выполнен анализ литературных и патентных источников, который показал, что модернизация механизмов приемной коробки является в настоящее время актуальной проблемой.

2. Рассмотрены работа механизмов ткацкого станка СТБ при выработке ткани и образовании кромок и установлены факторы, в работе механизмов приемной коробки, негативно влияющие на эти процессы.

3. Сформулированы требования, обеспечивающие надежную работу механизмов приемной коробки, и дано обоснование работ по ее модернизации.

4. Разработаны алгоритмы и выполнено аналитическим методом кинематическое исследование механизма укладки прокладчиков на транспортер с использованием ЭВМ.

5. Проанализирована расчетная конструкторская документация на узкие и широкие станки СТБ двух заводов-изготовителей: Чебоксарского и Новосибирского.

6. Анализ графиков аналогов скоростей и ускорений конечного звена механизма - толкателя - указывает на необходимость точной настройки механизма, что достаточно сложно выполнить, учитывая допуски на изготовление звеньев, имеющиеся зазоры (до 0,5 мм) в кулачковой паре и отсутствие инструментальных методов регулировки.

7. Выполнен синтез механизма укладчика, при котором на 100 град. расширена его циклограмма, снижены в 3 - 4 раза величины скоростей и ускорений толкателя, увеличена до 10 град. зона взаимодействия толкателя с прокладчиком, что существенно расширило пределы регулировки механизма.

8. Разработана конструкторская документация на механизмы торможения и возвратчика прокладчиков. За счет применения современных полимерных материалов снижены контактные и ударные нагрузки.

9. Разработаны методики экспериментального исследования механизмов приемной коробки и расчетной оценки контактной и усталостной прочности деталей.

10. Выполнены оценочные прочностные расчеты кулачковой пары, шпинделя и рычага и показано, что при использовании разработок настоящего дипломного проекта контактные напряжения в паре кулак-ролик будут находится в пределах допустимых.

2. ОХРАНА ТРУДА И БЕЗОПАСНОСТЬ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

Под охраной труда понимают систему законодательных актов, социально-экономических, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья, работоспособности человека в процессе труда.

Техника безопасности — это система организационных мероприятий и технических средств, предотвращающих воздействие на работающих опасных производственных факторов, а производственная санитария – это система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на работающих вредных производственных факторов.

2.1 АНАЛИЗ ТРУДА ПРИ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НА ПРОИЗВОДСТВЕ

Анализ эксплуатации технологического оборудования показывает, что отдельные виды машин, станков и механизмов ткацкого производства не в полной мере отвечают требованиям безопасности человека, В целом ряде случаев неправильное расположение рабочей плоскости вынуждает работниц длительное время находиться в неестественной рабочей позе. Наличие протяженного маршрута обслуживания вынуждает ткачих совершать за смену путь 10 -15 км, что вызывает развитие признаков плоскостопия. Необходимость работать в положении стоя с частыми наклонами туловищ, способствует возникновению узелкового расширения вен.

Анализ условий труда на текстильном предприятии показывает, что к числу опасных и вредных относятся следующие производственные факторы: незащищенные подвижные элементы производственного оборудования; движущиеся вспомогательные механизмы; повышенная запыленность воздуха рабочей зоны пылью; повышенная загазованность воздуха в рабочей зоне; повышенная температура поверхности нагреваемого оборудования и материалов; повышенная влажность воздуха в рабочей зоне; высокий уровень шума и вибраций; опасный уровень напряжения в электрических цепях, недостаточная освещенность; брызги кислот, щелочей и концентрированных растворов; действие статического электричества.

Обслуживание оборудования, в котором есть незащищенные подвижные элементы, сопряжено с возможностью попадания человека в опасную зону. Согласно ГОСТ 12.0.002-80 опасной зоной называется пространство, в котором возможно воздействие на работающего опасного или вредного производственного фактора. При эксплуатации оборудования необходимо принимать во внимание наличие опасных зон, их размеры, специфику и правильно выбирать способы нейтрализации данных опасностей.

Основные опасные зоны механизмов: валы, цепная передача, ременная передача, зубчатая рейка, зубчатые колеса и т. д. Все эти механизмы опасны для персонала, работающего на них, потому что могут быть причиной увечья.

Случаи поражения человека электрическим током на текстильных предприятиях происходят относительно редко.