Задание

1) Выбрать инструментальный материал и геометрические параметры режущей части резца.

2) Аналитически рассчитать рациональный режим резания при обтачивании валика на станке 16К20

Исходные данные

Вариант №91

Материал заготовки – CЧ24

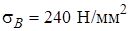

Предел прочности

Предел текучести НВ=220

Обрабатываемый диаметр D=90 мм

Диаметр после обтачивания d=80 мм

Длина обтачивания L=400 мм

Шероховатость

Способ крепления на станке - в центрах

инструментальный угол резание станок

1.

Выбор инструментального материала

Выбор группы твердого сплава определяется родом и механическими свойствами обрабатываемого материала.

Обработка чугунов по сравнению с обработкой сталей характеризуется меньшими температурами резания. Поэтому при обработке чугунов используют менее теплостойкие, но более дешевые сплавы группы ВК. Предпочтение этой группе в данном случае отдается вследствие их повышенной прочности, вязкости, что чрезвычайно важно при обработке чугунов, когда образуется стружка надлома и скалывания, а ударная пульсирующая нагрузка концентрируется на малой площадке контакта стружка – инструмент.

По таблице 2 – Выбор марок твердого сплава при точении из методического пособия для чернового точения по корке при неравномерном сечении и непрерывном резании чугунов с твердостью НВ меньше 240 выбираем марку твердого сплава ВК4.

Выбор геометрических параметров режущей части резца

Выбор величины переднего угла и формы передней поверхности

При оснащении резца пластинкой твердого сплава рекомендуют три формы передней поверхности

Рис.1

В нашем случае выбираем форму II – плоская с отрицательной фаской  применяется для обработки серого и ковкого чугунов. По таблице 6 методического пособия принимаем передний угол применяется для обработки серого и ковкого чугунов. По таблице 6 методического пособия принимаем передний угол  . .

1.2

Выбор задних углов

Задние углы обеспечивают зазор между трущимися поверхностями резца, поверхностью резания и обработанной поверхностью детали. Величина их мало зависит от механических свойств обрабатываемого материала и определяется в основном величиной подачи. По таблице 6 методического пособия принимаем задний угол

1.3 Выбор углов в плане

Главный угол в плане оказывает влияние на интенсивность деформации срезаемого слоя, силы и температуру резания, шероховатость обработанной поверхности.

Для проходных резцов  в случае обработки в условиях достаточно жесткой системы СПИД (станок – приспособление – инструмент – деталь), при отношении длины детали L к ее диаметру в меньше 12 ( в случае обработки в условиях достаточно жесткой системы СПИД (станок – приспособление – инструмент – деталь), при отношении длины детали L к ее диаметру в меньше 12 ( ). ).

Вспомогательный угол в плане, уменьшает участие вспомогательной режущей кромки в резании и влияет на допускаемую скорость резания и шероховатость обработанной поверхности. По таблице 5 методического пособия для черновой обработки принимаем  . .

1.4 Выбор угла наклона главной режущей кромки

Угол  влияет на направление сходящей стружки и определяет точку первоначального контакта режущей кромки и срезаемого слоя. При черновой обработке предпочтительнее положительные значения угла влияет на направление сходящей стружки и определяет точку первоначального контакта режущей кромки и срезаемого слоя. При черновой обработке предпочтительнее положительные значения угла  , так как при таких значениях угла лезвие резца более массивное и стойкое. По таблице 6 методического пособия принимаем , так как при таких значениях угла лезвие резца более массивное и стойкое. По таблице 6 методического пособия принимаем  . .

Аналитический расчет режимов резания

Глубина резания определяется по формуле

мм мм

где  - диаметр обрабатываемой поверхности; - диаметр обрабатываемой поверхности;

- диаметр обработанной поверхности. - диаметр обработанной поверхности.

t=(D-d)/2=(90-80)/2=5

Максимальные значения подач определим по формулам:

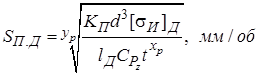

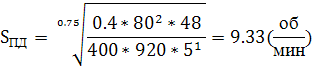

- подача, допускаемая прочностью детали,

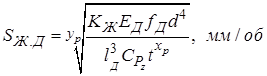

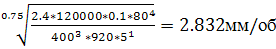

- подача, допускаемая жесткостью детали,

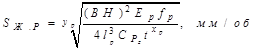

- подача, допускаемая прочностью резца,

- подача, допускаемая жесткостью резца,

- подача, допускаемая прочностью слабого звена механизма подачи станка,

- подача, допускаемая прочностью пластинки твердого сплава,

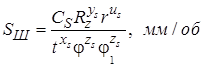

- подача, допускаемая шероховатостью обработанной поверхности,

где  и и  - коэффициенты учитывающие метод закрепления детали на станке: при закреплении заготовки в патроне и заднем центре принимаем Кп

=0.4 и КЖ

=2.4. - коэффициенты учитывающие метод закрепления детали на станке: при закреплении заготовки в патроне и заднем центре принимаем Кп

=0.4 и КЖ

=2.4.

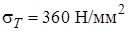

- допустимое напряжение при изгибе для материала детали, - допустимое напряжение при изгибе для материала детали,

Для чугуна

где  - коэффициент запаса прочности; - коэффициент запаса прочности;

- допустимое напряжение при изгибе для материала державки резца, - допустимое напряжение при изгибе для материала державки резца,  (материал державки- сталь 45, (материал державки- сталь 45,  ); );

- модуль нормальной упругости обрабатываемого материала, - модуль нормальной упругости обрабатываемого материала,  (для чугуна принимаем (для чугуна принимаем  ); );

- модуль нормальной упругости материала державки резца, - модуль нормальной упругости материала державки резца,  (принимаем (принимаем  ); );

- вылет резца, мм; - вылет резца, мм;

- длина детали, мм; - длина детали, мм;

Н=25 – высота державки резца, мм;

В=25 – ширина державки резца, мм;

- допускаемая стрела прогиба детали, мм, принимаем - допускаемая стрела прогиба детали, мм, принимаем  =0,1); =0,1);

- допускаемая стрела прогиба резца, мм (для предварительного точения - допускаемая стрела прогиба резца, мм (для предварительного точения

=0,1 мм); =0,1 мм);

- наибольшая сила допускаемая прочностью механизма подачи станка, Н - наибольшая сила допускаемая прочностью механизма подачи станка, Н  = 6000 Н; = 6000 Н;

- наибольшая сила, допускаемая прочностью пластинки твердого сплава, - наибольшая сила, допускаемая прочностью пластинки твердого сплава,  =9600 Н =9600 Н

- коэффициент и показатели степени, характеризующие влияние различных факторов на шероховатость обработанной поверхности; - коэффициент и показатели степени, характеризующие влияние различных факторов на шероховатость обработанной поверхности;

Rz

=80- высота микронеровностей, мкм;

- радиус закругления вершины резца, мм; r=1мм - радиус закругления вершины резца, мм; r=1мм

- главный угол в плане; - главный угол в плане;

- вспомогательный угол в плане; - вспомогательный угол в плане;

- коэффициент и показатели степени в формуле тангенциальной составляющей силы резания. - коэффициент и показатели степени в формуле тангенциальной составляющей силы резания.

SЖД

=

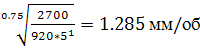

SПР

=

SЖР

= 19.664 мм/об 19.664 мм/об

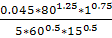

Sст

=

Sпл

=

Sш

= =0.072 мм/об =0.072 мм/об

По паспортным данным станка принимаем подачу  мм/об. мм/об.

Скорость резания

При точении скорость резания рассчитывается по формуле

где  - постоянная, характеризующая условия обработки, - постоянная, характеризующая условия обработки,

Xv=0.2; Yv

=0.2; m=0.4 показатели степени;

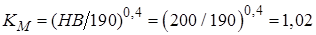

- коэффициент, учитывающий свойства обрабатываемого материала - коэффициент, учитывающий свойства обрабатываемого материала

Кm

- коэффициент, учитывающий состояние обрабатываемой поверхности, - коэффициент, учитывающий состояние обрабатываемой поверхности,

- коэффициент, учитывающий марку инструментального материала, - коэффициент, учитывающий марку инструментального материала,

- коэффициент, учитывающий главный угол в плане,K - коэффициент, учитывающий главный угол в плане,K =0.88 =0.88

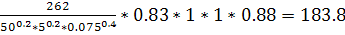

V= м/мин м/мин

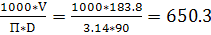

Расчетное число оборотов шпинделя станка рассчитывается по формуле

n= мин-1 мин-1

По паспорту станка принимаем ближайшее меньшее значение n=630 мин-1

Действительная скорость резание определяем по формуле :

Vд

= =178 =178

Тангенциальная составляющая силы резания  при точении определяем по формуле: при точении определяем по формуле:

Н Н

где  - постоянная и показатели степени, характеризующие условия обработки; - постоянная и показатели степени, характеризующие условия обработки;

- поправочный коэффициент, учитывающий материал обрабатываемой заготовки - поправочный коэффициент, учитывающий материал обрабатываемой заготовки

- поправочный коэффициент, учитывающий значение переднего угла плане, принимаем;K - поправочный коэффициент, учитывающий значение переднего угла плане, принимаем;K

- поправочный коэффициент, учитывающий значение главного угла в плане, принимаем - поправочный коэффициент, учитывающий значение главного угла в плане, принимаем  . .

Pz

=920* H H

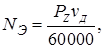

Мощность потребная на резание, рассчитывается по формуле

кВт кВт

Nэ

= =1.94 кВт =1.94 кВт

Расчетная мощность электродвигателя станка определим:

кВт кВт

Мощность электродвигателя и коэффициент полезного действия станка берутся из паспортных данных станка.

Nст= =2.58 кВт =2.58 кВт

Основное машинное время определим по формуле:

где l – длина обрабатываемой поверхности, мм;

- величина врезания, мм - величина врезания, мм

l1=3/885;

l2=2- величина перебега;

- действительное число оборотов шпинделя, об/мин; - действительное число оборотов шпинделя, об/мин;

- действительная подача, мм/об. - действительная подача, мм/об.

Tо= =8.56 мин. =8.56 мин.

|