Механічні випробування пластичних мас

ЗМІСТ

Вступ

Механічні випробування пластичних мас

1. Загальні засади, на яких ґрунтуються механічні випробування

пластмас, особливості

2. Визначення ударної в’язкості пластмас

3. Визначення руйнівного напруження пластмас за статичного згину,

за розтягу, за стиску

4. Визначення модулю пружності пластмас

5. Визначення твердості пластмас за Бринеллем

Висновок

Література

Вступ

Тема реферату «Механічні випробування пластичних мас» з дисципліни “Контроль якості полімерних матеріалів”.

Дисципліна “Контроль якості полімерних матеріалів” дає знання про те, якими методами оцінюють якість матеріалів, з яких виготовляють полімерні вироби. Властивості полімерних матеріалів визначають і якість виробів і терміни їх експлуатації.

Контроль якості проводять на всіх підприємствах, не тільки на виробництвах полімерних виробів. Контрою піддають різні кількісні показники якості, від яких залежать експлуатаційні та технологічні характеристики самого виробу та процесу його виготовлення. Операціям контролю приділяється велика увага, тому його будова входить в основні підрозділи підприємства і вміщує як внутрішньо цеховий контроль, так і контрольні операціях відділу технічного контролю. Якість полімерних виробів є похідною від якості полімерного матеріалу. Не можна виготовити якісний виріб з полімерної сировини невисокої якості. Вихідний полімерний матеріал обов’язково контролюють на будь-якому виробництві відповідно технічним умовам, без яких полімерні матеріали взагалі не виробляються. Кожні технічні умови на полімерний матеріал вміщують перелік показників якості та методи їх визначення. Показники якості визначають також технологічні параметри процесів переробки, наприклад, менше значення індексу розплаву потребує більші значення тиску та більших температур переробки. До основних умов забезпечення високої якості продукції, яка є полімерними виробами широкого асортименту, можна віднести насамперед якість полімерних матеріалів, ретельне додержання оптимальних технологічних параметрів, автоматизацію та механізацію виробництва.

1. Загальні засади, на яких ґрунтуються механічні випробування пластмас, особливості

Пластмаси відрізняються від інших матеріалів тим, що вони поєднують у собі необхідний рівень механічних властивостей з низькою вартістю та високою продуктивністю за виготовлення виробів. Механічні характеристики полімерів вважаються одним з найважливіших експлуатаційних показників в будь-якій галузі їх застосування. Полімери мають найширший діапазон механічних властивостей серед усіх відомих матеріалів. За своєю поведінкою вони можуть бути як в’язкими рідинами або еластомерами, так і жорсткими твердими тілами. Механічні властивості полімерів залежать від багатьох факторів, головними з яких є:

1) молекулярна маса;

2) хімічний склад;

3) ступінь розгалуження або зшивання;

4) ступінь кристалічності та будова кристалів;

5) склад та будова співполімерів (статистичні, блок-співполімери);

6) пластифікація;

7) наповнення;

8) орієнтація макромолекул;

9) температура;

10) тривалість, частота та швидкість навантаження;

11) тиск;

12) амплітуда напружень та деформацій;

13) вид напруженого стану (зсув, розтяг та ін.);

14) природа навколишнього середовища.

Фактори 1-8 визначають структуру полімеру, а інші є зовнішніми.

Механічні властивості пластмас, які визначають їх поведінку за механічної дії, значно залежать від умов проведення випробування. Через релаксаційний характер процесів, які відбуваються у полімері у механічному полі, існує залежність механічних характеристик від часу, швидкості навантаження, температури. Слід враховувати також здатність полімерів до вимушеної еластичності, а також залежність релаксаційних характеристик від напруження.

Це пояснює існування різних методів механічних випробувань, які дозволяють всебічно описати механічні властивості полімерів, зокрема пластичних мас. Такий підхід необхідно враховувати як за випробування полімерів за технічного контролю, так і за наукових досліджень. Для одержання результатів, які можна порівнювати між собою, треба суворо дотримуватись вказаних у методиці умов випробування.

2. Визначення ударної в’язкості пластмас

Ударною в’язкістю називається робота, яка необхідна для руйнування зразка, що віднесена до одиниці площини його поперекового перетину. Цей показник виражається в Дж/м2

(або в Н/м) і визначається на стандартних зразках, що виготовлено з даного полімерного матеріалу. Зразки з листів, плит, стрижнів та інших подібних матеріалів, виготовляють механічною обробкою, а з порошкоподібних, гранульованих та інших сипучих матеріалів – пресуванням та литтям під тиском. Зразки, що виготовлено механічною обробкою та пресуванням, мають вигляд брусків розмірами 120±2х

15±0,5х

10±0,2 мм. За виготовлення зразків з листових матеріалів, що мають товщину меншу за 10 мм, їх товщина залишається рівною товщині листа. Коли ж зразок виготовляється з плити товщиною більше 10 мм, плиту зрізають тільки з одного боку до товщини 10 мм. Якщо ж зразки виготовляють методом лиття під тиском, вони повинні мати вигляд бруска з розмірами 50±1х

6±0,2х

4±0,2 мм.

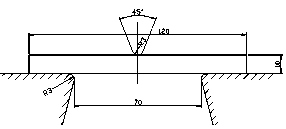

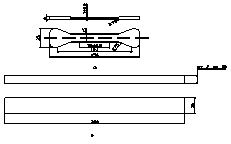

Визначення проводиться з допомогою спеціального приладу – маятникового копра (рис. 1).

Рис. 1. Схема дії маятникового копра 9положенняя зразка за випробування на ударну в’язкість

Цей метод також називається випробуванням на двохопорний ударний згин.

Випробування проводять на трьох стандартних зразках. Перед випробуванням заміряють мікрометром з точністю до 0,01 мм товщину та ширину кожного зразка в його середині та розраховують площину їх поперекового перетину.

Відстань між опорами для зразків товщиною менше 5 мм повинна складати 40±0,2 мм; для зразків товщиною більше 5 мм - 70±0,2 мм. Опори повинні бути закруглені радіусом 3 мм.

Зразок кладуть на дві опори, що розміщені у нижній частині маятникового копра, таким чином, щоб удар прийшовся на широкий бік зразка. Маятник піднімають до верхнього положення та закріплюють спеціальною клямкою. Встановлюють стрілку приладу на нуль, звільняють клямку та дають маятникові вільно впасти. В самій нижній точці падіння маятник б’є зразок своїм краєм, розбиває його та відхиляється в інший бік на деяку висоту. За руху вверх маятник тягне за собою рухому стрілку, яка фіксує на шкалі підйом маятника в кутових градусах. Різниця між висотою підйому маятника до та після випробування показує роботу удару, яка необхідна для руйнування зразка.

Через те, що ударна в’язкість пластиків коливається в дуже широких межах, до копра додаються маятники різної потужності: 1; 4; 5 та іноді 15 Дж. Тому перед випробуванням попередньо необхідно підібрати потужність маятника шляхом пробного розбивання брусків, починаючи з найменшої потужності.

Ударна в’язкість матеріалу розраховується за формулою:

, Дж/м2

, , Дж/м2

,

де А – робота, що необхідна для руйнування зразка, Дж;

S – площина поперекового перетину зразка, м2

.

Якщо шкала приладу безпосередньо показує роботу А, то її значення зразу вставляють в цю формулу.

За величину ударної в’язкості беруть середнє арифметичне результатів випробування трьох зразків.

Стандартні бруски можуть виготовлятись з надрізом (для більш жорстких умов), тоді використовують площину поперекового перетину у місці надрізу. Результати такого випробування дозволяють знайти коефіцієнт послаблення ударної в’язкості, який дорівнює відношенню результатів для зразків з надрізом до тих, що не мають надрізу.

Звичайно надріз глибиною 5±0,3 мм розміщають в середині зразка. Але для шаруватих пластиків положення надрізу відповідно напрямку шарів може бути різним (подовжнім, поперековим). Як величина надрізу, так і його напрямок мають велике значення для характеристики пластику.

3. Визначення руйнівного напруження пластмас за статичного згину, за розтягу, за стиску

Міцністю за статичного згину називається здатність матеріалу опиратись дії згинаючого навантаження до межі, яка руйнує зразок. Напруження, яке при цьому розвивається в зразку, називається руйнівним напруженням за статичного згину. Випробування проводиться на приладі, який має пристрій для вимірювання стрілу вигину та величину навантаження з точністю до 1 %. В конструкції приладу врахована можливість зміни швидкості рухомої головки машини та відстані між опорами.

Зразки для випробування мають форму стандартних брусків, розміри яких залежать від методу виготовлення, як і за випробування пластмас на ударну в’язкість. Для листових та шаруватих пластиків в випадку їх товщини меншої за 10 мм встановлюються стандартні розміри зразків, відстані між опорами та швидкості навантаження (таблиця 1).

Таблиця 1

Умови визначення руйнівного напруження за статичного згину

| Розміри зразків, мм |

Відстань між опорами l, мм |

Радіус закруглення наконечника R2

, мм |

Швидкість руху головки машини v, мм/хвилину |

| Товщина h |

Довжина L |

Ширина b |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1,00-2,0 |

35±1,5 |

15±0,2 |

20±0,3 |

2 |

10-20 |

| 2,01-4,0 |

55±1,5 |

15±0,2 |

40±0,3 |

4 |

20-40 |

| 4,01-6,0 |

80±2,0 |

15±0,2 |

60±0,5 |

6 |

30-45 |

| 6,01-8,0 |

100±2,0 |

15±0,2 |

80±0,5 |

8 |

40-53,5 |

| 8,01-10 |

120±2,0 |

15±0,2 |

100±0,5 |

10 |

50-62,5 |

Випробування проводять за кімнатної температури на трьох зразках. Перед випробуванням заміряють товщину та ширину кожного зразка та визначають їх площину поперекового перетину.

Зразок кладуть широким боком на дві опори, які мають закруглення кінці з радіусом R1

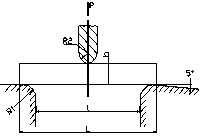

– 1 мм (рис. 2).

Рис. 2. Положення зразка за випробування пластмас на статичний згин

До середини зразка під прямим кутом докладають згинаючу силу, яка створюється приладом. Давлючий стрижень має в нижній частині закруглення радіусом R2

. Випробування ведуть до руйнування зразка, постійно збільшуючи навантаження з певною швидкістю. В момент руйнування фіксується величина вигину в міліметрах (стріла вигину) та згинаюче навантаження в Н.

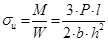

Розрахунок міцності (руйнівного напруження) за статичного згину проводять за формулою:

, Па, , Па,

де М – згинаючий момент, Н·м; М = P·l/4;

W– момент опору, м3

; W =b·h2

;

Р – величина згинаючої сили, Н;

l – відстань між опорами, м;

b – ширина бруска, м;

h – товщина бруска, м.

Межею міцності за розтягу називається здатність матеріалу чинити опір дії руйнуючого напруження за розтягу до моменту руйнування зразка. Межа міцності за розтягу характеризується руйнуючим напруженням і виражається в МПа. Сутність методу випробування є визначення сили, яка йде на руйнування зразка певної форми та розмірів, або сили, яка викликає текучість такого зразка. Навантаження, яке відповідає межі текучості, визначається в перший момент зростання деформації, яке відбувається без збільшення навантаження або в момент утворення шийки (місцевого звуження) на зразку. За розрахунку напруження силу відносять до початкового поперекового перетину зразка.

Одночасно з руйнівним напруженням визначають величину відносного подовження зразка за розтягу в процентах від початкової довжини зразка. За визначення відносного подовження за текучості заміряють довжину зразка, яка відповідає появі шийки, відносять її до початкової довжини.

За випробування склопластиків визначають несучу здатність в кн./м. Це навантаження, яке приходиться на одиницю початкової ширини зразка. Якщо ж усі шари склопластику направлені в одному напрямку, визначають питому несучу здатність, тобто навантаження, яке приходиться на одиницю ширини одного армую чого шару зразка.

Випробування проводять на розривних машинах, які дозволяють розтягувати зразок з швидкістю 10-20 мм/хвилину та вимірювати навантаження з точністю до 1 %.

Зразки з формованих та пресованих пластиків виготовляють в спеціальних формах. Зразки з листових та шаруватих пластиків вирізають з пластин в двох напрямках - довжини та ширини. Для випробувань застосовують три типи зразків (рис. 3).

Для випробування матеріалів з великим відносним подовженням, наприклад, поліетилену, пластифікованого полівінілхлориду, застосовують зразки типу а (L=115 мм; В=25±1 мм; b=6±0,4 мм; h=1-2 мм). Для більшості термореактивних, термопластичних та шаруватих матеріалів застосовують зразки типу б (L=150 мм; В=20±0,5 мм; b=10±0,5 мм). Склопластики випробують на зразках типу в (L=150 мм; В=15-20 мм; h=0,5-6 мм). Випробування проводять за температури 20±2 єС не менше як на трьох зразках. Перед випробуванням вимірюють товщину та ширину кожного зразка та розраховують площину поперекового перетину. Розміри до 10 мм вимірюють з точністю до 0,01 мм, більші – з точністю до 0,1 мм.

Рис. 3. Форма та розміри зразків для визначення руйнівного напруження за розтягу

(а – для пластмас з високим відносним подовженням за розриву;

б – для випробування більшості пластмас;

в – для випробування склопластиків)

Зразок закріплюють в розривній машині та розтягують його до розриву, збільшуючи навантаження. На шкалі відзначають руйнівне навантаження в Н. для плівкових та шаруватих матеріалів одночасно вимірюють довжину зразка в момент розриву.

Руйнівне напруження за розтягу (міцність за розтягу_ розраховують за формулою:

, Па, , Па,

де Р – навантаження, за якого відбувся розрив, Н;

S – площина поперекового перетину зразка до випробування, м2

.

Розрахунки проводять з точністю до 0,1 МПа та приймають за результат випробування середнє арифметичне для трьох зразків.

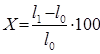

Відносне подовження обчислюють за формулою:

, %, , %,

де l0

– початкова вільна довжина зразка (відстань між затискачами машини), м;

l1

– довжина зразка в момент розриву, м.

З трьох визначень знаходять середнє арифметичне значення.

Межею міцності за стиску називається здатність матеріалу чинити опір стискаючому навантаженню до моменту, коли настане руйнування або утворяться тріщини.

Для характеристики матеріалів, які руйнуються за стиску, визначають напруження в МПа за заданої відносної деформації стиску. На основі одержаних результатів розраховують відношення навантаження, яке викликає деформацію стиску 25 %, до початкового поперекового перетину зразка:

, Па, , Па,

де q– навантаження за заданої деформації стиску 25 %, Н;

S– площина поперекового перетину зразка, м2

.

Також можна визначати межу текучості за стиску. Він характеризує відношення навантаження, за якого відбувається зростання деформації без збільшення зусилля, до площини початкового поперекового перетину зразка.

З даних, що одержано з п’яти визначень обчислюють середнє арифметичне значення.

Випробування проводять на машині, яка дозволяє стискувати зразок з швидкістю 2,5 МПа/с до повного руйнування. Зразки для випробування формованих та пресованих матеріалів мають вигляд циліндриків діаметром 10±0,5 та висотою 30±0,5 мм. Зразки з шаруватих матеріалів вирізають з плити та надають їм форму брусочка розміром 10±0,5х

10±0,5х

16±1 мм. Перед випробуванням виміряють розміри кожного зразка та обчислюють площини поперекового перетину їх. Зразок поміщають між двома плитами машини та піддають зростаючому стискаючому навантаженню. Відзначають навантаження, яке руйнує зразок.

Руйнівне напруження за стиску (міцність за стиску) розраховують за формулою:

, Па, , Па,

де Р – навантаження, за якого відбулось руйнування зразка, Н;

S – площина поперекового перетину зразка до випробування, м2

.

пластмаса в’язкість твердість пружність

4. Визначення модулю пружності пластмас

Модулем пружності називається відношення нормального напруження до відповідного відносного подовження при простому розтягу або згину зразка. Вибір характеру деформації для визначення модуля пружності залежить від властивостей пластмаси. Для пластмас, які перероблюються методом лиття підтиском абоекструзією, визначають модуль пружностіза випробуваннями на розтяг. Для пластмас, які перероблюються пресуванням з прес-порошків, модуль пружностівизначається за випробуваннями на згин. Модуль пружності зразків, що виготовляються механічною обробкою з листових та шаруватих пластмас, можна визначати модуль пружності по випробуванням як на розтяг так ф на згин.

Методика визначення модулю пружності за розтягу або стиску передбачає вимірювання деформації зразка за багаторазового прикладення напруження, що дає можливість добути більш глибоку уяву про міцні сні характеристики пластмас в умовах експлуатації в динамічних режимах.

Визначеннямодулю пружностіза випробуванням на розтяг.

Випробування здійснюють на будь-якій випробувальній машині на розтяг. Зразки для випробувань повинні мати форму на розміри, які наведені на рис. 4 а для листових або шаруватих матеріалів та на рис. 4 б – для інших пластиків.

Кількість зразків – не менше трьох. За випробування листових або шаруватих матеріалів зразки можна виготовляти в трьох напрямках: подовжньому, поперековому та діагональному (під кутом 45°), не менше трьох зразків для кожного напрямку. Перед випробуванням вимірюють товщину і ширину зразків в робочій частині з точністю не менше 0,1 мм і обчислюють площину поперекового перетину (S) з точністю до 0,01 см2

. Випробування здійснюють за температури 20±5 °С.

Рис. 4. Форма та розміри зразків для визначення модулю пружності по випробуванню на розтяг

Зразки закріплюють в затискачах машини таким чином, щоб довга вісь зразка співпадала з лінією прикладення навантаження. На робочій частині зразка встановлюють тензометр. Бажано мати два тензометри з обох сторін зразка.

Зразки піддають шестикратному навантаженню – розвантаженню за різних швидкостей прикладення навантаження: 15-20 МПа в хвилину для матеріалів, міцність на розтяг яких вище 100 МПа, і 4-5 МПа для матеріалів, міцність на розтяг яких 100 МПа и менше. При кожному навантаженні записують відрахунок деформації по тензометру не менше ніж за двох вантаженнях: початковому - Ро

, що дорівнює біля 2% від руйнівного навантаження, та максимальному навантаженні - Рмакс

, яке складає 8-10% від руйнівного навантаження.

Модуль пружності кожного зразка Еi

розраховують за формулою:

, Па , Па

де  -приріст навантаження (Рмакс

- Ро

), Н; -приріст навантаження (Рмакс

- Ро

), Н;

- база тензометра, м; - база тензометра, м;

- середнє арифметичне з приросту деформації, яке підраховано зданих трьох останніх замірів. - середнє арифметичне з приросту деформації, яке підраховано зданих трьох останніх замірів.

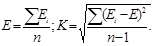

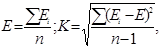

За результат випробування приймають середнє арифметичне модулю пружності (в Па) зразків, що випробуються, та середнє квадратичне відхилення величин модулю пружності К, які розраховують за формулами ( - число зразків): - число зразків):

Визначення модулю пружності за випробуванням на згин.

Для визначення модулю пружності за випробуванням на згин може бути використана будь-яка випробувальна машина, яка дозволяє проводити випробування на згин та вимірювати навантаження з похибкою не більше 1%.

Випробувальна машина повинна мати пристрій, який дозволяє змінювати наконечник, що передає навантаження, та відстань між опорами. Середина прольоту між опорами повинна співпадати з віссю наконечника, що передає навантаження. Краї опор повинні мати закруглення радіусом 1 мм. Заміри прогину зразка здійснюються безпосередньо під місцем прикладення навантаження з допомогою прогиноміру з точністю до 0,01 мм. Замість прогиноміру можна використовувати індикатор часового типу з ціною ділення не більше 0,01 мм.

Зразки для випробування виготовляють в вигляді брусок з розмірами, що вказані в таблиці.. Перед випробуванням замірюють ширину та товщину зразка з точністю до 0,01 мм.

Зразок укладають на опори широкою стороною та піддають шестикратному навантаженню-розвантаженню за тих же швидкостях, які прийняті за визначення модулю пружності за випробування на розтяг. Знімають показання при двох навантаженнях: початковому Ро

та максимальному Рмакс

. Для кожного зразка підрахунок модулю пружності виконують по даним трьох замірів.

Модуль пружності кожного зразка Е розраховують за формулою:

Па, Па,

де  -зростання навантаження -зростання навантаження , Н; , Н;

-відстань між опорами, м; -відстань між опорами, м;

- ширина зразка, м; - ширина зразка, м;

-товщина зразка, м; -товщина зразка, м;

- середнє арифметичне приросту деформації прогину, яке знайдено за даними трьох останніх замірів, м. - середнє арифметичне приросту деформації прогину, яке знайдено за даними трьох останніх замірів, м.

За результат випробування приймають середнє арифметичне модулю пружності зразків, що випробуються, Е (Па) та середнє квадратичне відхилення результатів модулю пружності К (Па), які розраховують за формулами:

де  -число зразків -число зразків

5. Визначення твердості пластмас за Бринеллем

Поверхневою твердістю за Бринеллем називається здатність матеріалу чинити опір проникненню в нього стальної кульки під дією навантаження.

Випробування здійснюють на приборі Бринелля (рис. 5) на зразках, які є брусками або пластинками з гладкою поверхнею товщиною не менш за 5 мм та шириною не менш за 15 мм. За випробування стальна кулька діаметром 5 ± 0,1 мм під зусиллям 0,5 кН вдавлюється в зразок матеріалу протягом 60 с. Твёрдість виражають в Паскалях. Для випробувань беруть п’ять зразків.

Рис. 5. Прилад Бринелля

1 - зразок, що випробується; 2 - підйомний столик; 3 - індикатор.

Зразок, який підлягає випробуванню, кладуть на підйомний столик приладу, підводять зразок щільно до стальної кульки та дають навантаження, плавно опускаючи спочатку важіль, що знаходиться зліва, а потім рукоятку приладу, яка знаходиться справа.

Точно через 60 с поворотом рукоятки приладу в зворотний бік та підняттям важеля знімають навантаження. Вдавлювання здійснюється в двох місцях кожного зразка. Відстань від центра відбитка до краю зразка, а також між центрами окремих відбитків повинно бути не менш 7,5 мм. Глибину вдавлювання кульки вимірюють з допомогою індикатора.

Розрахунок твердості матеріалу за Бринеллем НБ

здійснюють по формулі:

, Па, , Па,

де  - зусилля, яке прикладене до кульки, Н; - зусилля, яке прикладене до кульки, Н;

- діаметр кульки, м; - діаметр кульки, м;

- глибина відбитка кульки, м. - глибина відбитка кульки, м.

Виводять середнє значення з всіх визначень. Для дуже твердих матеріалів, які мають число твердості більше 200 МПа, навантаження на кульку збільшують до 2,5 кН.

Висновок

В процесі написання реферату «Механічні випробування пластичних мас» з дисципліни “Контроль якості полімерних матеріалів” ми ознайомилися з:

- загальними засадами, на яких ґрунтуються механічні випробування

пластмас;

- визначенням ударної в’язкості пластмас;

- визначенням руйнівного напруження пластмас за статичного згину,

за розтягу, за стиску;

- визначенням модулю пружності пластмас;

- визначенням твердості пластмас за Бринеллем.

Література

1. Григорьев А.П., Федотова О.Я. Лабораторный практикум по технологии пластических масс. – М.: Высшая школа, 1977, с. 238-246

2. Басов Н.И., Любартович В.А., Любартович С.А Контроль качества полимерных материалов. – Л.: Химия, 1977. – с. 25-28

|