| Курсовой проект

Тема: Производство карбамида.

Содержание

Введение

1. Свойства карбамида и его технические характеристики

2. Область применения карбамида

3. Патентный поиск

4. Технология производства карбамида

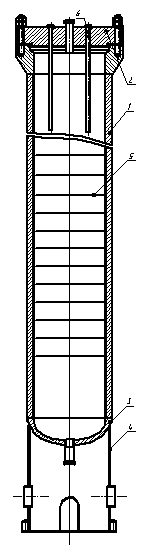

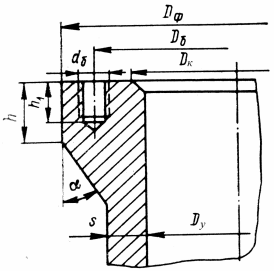

5. Конструкция аппарата

6. Технологический расчет

6.1. Материальный баланс

6.2. Тепловой баланс

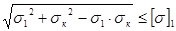

7. Механические расчеты

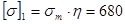

7.1. Выбор конструкционного материала и допускаемых напряжений

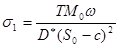

7.2. Расчет толщины стенки корпуса колонны

7.3. Расчет толщины стенки эллиптического днища корпуса

7.4. Расчет плоской крышки корпуса

7.5. Расчет затвора соединения фланца с плоской крышкой корпуса

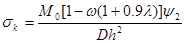

7.6. Расчет фланца

7.7. Выбор тарелок. Определение гидравлического сопротивления колонны

7.8. Расчет массы аппарата

7.9. Расчет аппарата на сейсмическую нагрузку

7.10. Расчет опоры аппарата

Заключение

Список использованных источников

Введение

Минеральные удобрения – источник различных питательных элементов для растений и свойств почвы, в первую очередь азота, фосфора и калия, а затем кальция, магния, серы, железа. Все эти элементы относятся к группе макроэлементов («Макрос» по-гречески – большой), так как они поглощаются растениями в значительных количествах. Кроме того, растениям необходимы другие элементы, хотя и в очень небольших количествах. Их называют микроэлементами («Микро» по-гречески – маленький). К микроэлементам относятся марганец, бор, медь, цинк, молибден, йод, кобальт и некоторые другие. Все элементы в равной степени необходимы растениям. При полном отсутствии любого элемента в почве растение не может расти и развиваться нормально. Все минеральные элементы участвуют в сложных преобразованиях органических веществ, образующихся в процессе фотосинтеза. Растения для образования своих органов – стеблей, листьев, цветков, плодов, клубней – используют минеральные питательные элементы в разных соотношениях.

Целью данного проекта является подробное рассмотрение процесса производства минерального удобрения - карбамида, конструирование и расчет колонны синтеза карбамида.

Исходные данные:

Диаметр колонны 2000 мм

Высота колонны 29000 мм

Плотность аммиака 910 кг/м3

Плотность углекислоты 1,98 кг/м3

Плотность карбамида 900 кг/м3

Расход аммиака 6,8·10-3

м3

/с

Расход углекислоты 2 м3

/с

Расход карбамида 3,6·10-3

м3

/с

1.Свойства продукта и технические характеристики

Карбамид представляет собой бесцветные кристаллы легко растворимые в воде, спирте, жидком аммиаке, сернистом ангидриде. Температура плавления 132,7°C, плотность 1,33·103 кг/м3.

Карбамид при нормальных условиях пожаро- и взрывобезопасен, не токсичен.

Карбамид упаковывают в клапанные бумажные и полимерные мешки по нормативно-технической документации. Навалом в железнодорожные вагоны типа «хоппер», минераловозы, а также в специализированные металлические контейнеры. Для розничной торговли продукт упаковывают в полиэтиленовые пакеты, массой не более 3 кг. Хранят в закрытых сухих складских помещениях. Контейнеры с карбамидом и транспортные пакеты допускается хранить на открытых площадках.

Транспортируют в упакованном виде и насыпью всеми видами крытого транспорта, кроме воздушного.

Выпускают карбамид двух марок: А – для использования в химической промышленности и животноводстве, и Б – для использования в сельском хозяйстве.

В нижеследующей таблице кратко представлены технические требования к карбамиду согласно ГОСТ 2081–92.

Технические характеристики карбамида (согласно ГОСТ 2081–92)

| Технические характеристики

|

Марка А

|

Марка Б

|

| I сорт

|

высший

сорт

|

I сорт

|

II сорт

|

| Внешний вид

|

Белые и слабоокрашенные гранулы

|

| Массовая доля:

|

|

|

|

|

| Азота в пересчете на сухое вещество, %, не менее

|

46,2

|

46,2

|

46,2

|

46,2

|

| Биурета, %, не более

|

1,4

|

1,4

|

1,4

|

1,4

|

| Воды, %, не более

|

|

|

|

|

| метод высушивания

|

0,3

|

0,3

|

0,3

|

0,3

|

| метод Фишера

|

0,6

|

0,5

|

0,5

|

0,6

|

| Свободного аммиака, %, не менее

|

0, 03

|

|

|

|

| Гранулометрический состав, массовая доля гранул размером, %:

|

|

|

|

|

| от 1 до 4 мм, не менее

|

|

94

|

94

|

94

|

| от 2 до 4 мм, не менее

|

|

70

|

50

|

|

| менее 1 мм, не более

|

|

3

|

5

|

5

|

| остаток на сите 6 мм, не более

|

отсутствует

|

| Рассыпчатость, %, не менее

|

|

100

|

100

|

100

|

| Статическая прочность гранул, кгс/гранулу, не менее

|

|

0,7

|

0,5

|

0,3

|

| Конденсирующая добавка: Карбамидоформальдегидная смола, %

|

0,2-0,5

|

2.Области применения карбамида

Карбамид является весьма реакционно-способным соединением, образует комплексы со многими соединениями, например с перекисью водорода, которые используются как удобная и безопасная форма «сухой» перекиси водорода. Способность мочевины образовывать комплексы включения с алканами используется для депарафинизации нефти.

При нагревании до 150—160°C карбамид разлагается с образованием биуретана, аммиака, углекислого газа и др. продуктов. В водном растворе гидролизуется до CO2 и NH3, что обуславливает его применения в качестве минерального удобрения. При взаимодействии с кислотами образует соли. При алкилировании образуются алкилмочевины, при взаимодействии со спиртами — уретаны, при ацилировании — уреиды (N-ацилмочевины). Последняя реакция широко применяется в синтезе гетероциклических соединений, например, пиримидинов. Карбамид легко конденсируется с формальдегидом, что обуславливает широкое его применение в производстве смол.

Химические свойства карбамида обуславливают широкое его применение в химической промышленности в синтезе карбамидо-альдегидных (в первую очередь карбамидо-формальдегидных) смол, широко использующихся в качестве адгезивов, в производстве древесно-волокничтых плит (ДВП) и мебельном производстве. Производные мочевины - эффективные гербициды.

Часть производимого карбамида используется для производства меламина. Значительно меньшая доля используется для нужд фармацевтической промышленности.

По своей природе карбамид - это минеральное удобрение, которое используется на всех видах почв под любые культуры. Такая форма удобрений обеспечивает значительную прибавку урожая сельскохозяйтсвенных культур. Выпускается он в этом качестве в устойчивом к слеживанию гранулированном виде. По сравнению с другими азотными удобрениями карбамид содержит наибольшее количество азота (46,2%), что в основном и определяет экономическую целесообразность его использования в качестве удобрения для многих сельскохозяйственных культур на любых почвах.

В рубце жвачных животных обитают микроорганизмы, способные использовать мочевину для биосинтеза белка, поэтому её добавляют в корма как заменитель белка.

В медицинской практике мочевину чистую используют как дегидратационное средство для предупреждения и уменьшения отёка мозга.

Интересные направления применения карбамида связаны с использованием его для очистки выбросов ТЭЦ и мусоросжигательных установок, где в качестве восстановителя оксидов азота используются продукты термического разложения карбамида. Причем карбамид может применяться как в твердом виде, так и в виде водного раствора. Сегодня данная технология уже внедряется на мусоросжигательных заводах.

Еще одним перспективным направлением использования карбамида является производство продукта AdBlue – 32,5%-го раствора карбамида, используемого для обработки выхлопных газов дизельных двигателей. Применение данного раствора позволяет добиться соответствия состава выхлопных выбросов нормам Euro-4 и Euro-5. В этом случае более предпочтительным является применение приллированного карбамида ввиду его физических свойств.

3. Патентный поиск

3.1 Определение предмета поиска

Этот этап является одной из наиболее ответственных работ при подготовке к патентным исследованиям. При поиске по источникам патентной информации оно обычно сводится к его конкретизации и приближению формулировки предмета поиска к наименованию рубрики МКИ, НКИ. Затруднение иногда вызывает определение предмета поиска в новой области науки и техники.

Для данного исследования предметом поиска являются устройства проведения синтеза карбамида, а также различные конструктивные решения этого устройства.

Из представленной выше информации, можно сделать вывод, что для своего проекта рациональнее выбрать конструирование колонны синтеза аммиака.

3.2 Определение глубины поиска информации

Глубина поиска информации зависит от предмета поиска и источников информации, по которым будет проводиться поиск. Так, если предметом поиска является изобретение, глубина поиска может составлять 10-15 лет. Отраслевую периодику, используемую, в частности, для определения уровня техники в исследуемой области, достаточно просматривать на глубину до 5 лет (без учета прогноза технического уровня).

В данной работе глубина поиска в учебных целях составит 15 лет.

3.3 Выбор источников информации

Научно-технический портал www.ntpo.com http://www.energo-info.ru Роспатент www.fips.ru;

3.4 Определение классификационных рубрик

Поиск производиться по международной классификации изобретений.

Колонны синтеза карбамида.

3.5 Патентная документация, отобранная для последующего анализа

| №

|

Страна выдачи, вид и

номер охранного

документа,

классификационный индекс

|

Заявитель с указанием страны, номер заявки, дата приоритета, конвенционный приоритет, дата публикации

|

Сущность заявленного технического решения и цели его создания.(по описанию изобретения или опубликованной заявки

|

| 1

|

RU

2300416

|

Иванов Юрий Анисимович (RU),

Кожевников Анатолий Осипович (RU)

Патентообладатель(и):

Общество с ограниченной ответственностью "АГРОХИМРАЗВИТИЕ" (RU)

15.12.2004

Дата публикации 10.06.2007

|

Способ

синтеза карбамида из аммиака и углекислоты в колонне

синтеза с газожидкостным рециклом, при котором поток водного раствора углеаммонийных солей (УАС) из зоны дистилляции направляют сверху или снизу в середину колонны

синтеза, содержащую вертикальный цилиндрический корпус, размещенную на внутренней поверхности футеровку из коррозионно-стойкого материала, смеситель и штуцеры ввода и вывода реагентов и имеющую расположенный внутри перфорированный трубопровод, отверстия которого размещены попарно по периметру трубопровода на уровне середины колонны под углом 20-60°С к центральной оси колонны. Технический результат заключается в интенсификации контактирования вводимых компонентов, увеличении службы слоя футеровки колонны и повышении конверсии за счет удаления избытка воды, образующегося в процессе

синтеза. 2 н. и 1 з.п. ф-лы, 3 ил.

|

| 2

|

RU

2173212

|

Автор(ы):

Зуев А.А.,

Воробьев В.С.,

Воробьев Ф.П.,

Андросов Д.И.,

Глашкин А.И.,

Ершов А.К.

Патентообладатель(и):

Открытое акционерное общество Новомосковская акционерная компания "Азот"15.02.2001

Дата публикации 10.09.2001

|

Изобретение относится к аппаратурному оформлению проведения процессов в газожидкостной среде и может быть использовано для синтеза карбамида из аммиака и диоксида углерода при повышенных температурах и давлениях. Сущность изобретения заключается в том, что в колонне синтеза карбамида, содержащей вертикальный цилиндрический корпус, размещенную на внутренней поверхности футеровку из коррозионно-стойкого материала, массообразное устройство и штуцеры ввода и вывода реагентов, массообменное устройство выполнено в виде соединенных последовательно сопла, приемной и смешивающей камер, диффузора, установленных на штуцере ввода реагентов и заключенных в перфорированный кожух. В оптимальной степени результат достигается при соблюдении следующих условий: перфорированный кожух выполнен в виде опрокинутого цилиндрического стакана; перфорированный кожух соединен с корпусом фиксаторами. Техническим результатом изобретения является повышение производительнсоти колонны синтеза карбамида, увеличение степени конверсии двуокиси углерода. 2 з.п. ф-лы, 1 ил.

|

| 3

|

RU

2356616

|

Автор(ы):

ФИЛИППИ Эрманно (CH),

РИЦЦИ Энрико (IT),

ТАРОЦЦО Мирко (CH)

Патентообладатель(и):

МЕТАНОЛ КАСАЛЕ С.А. (CH)

10.12.2007

Дата публикации 27.05.2009

|

Изобретение относится к химической промышленности и может быть использовано, в частности, для

получения мочевины при высоком давлении. Псевдоизотермический химический реактор имеет множество коробчатых теплообменников, по существу плоской прямоугольной формы. Теплообменники изготовлены из двух уложенных с зазором друг на друга и соединенных по периметру металлических листов, образующих внутреннюю полость, через которую в определенном направлении пропускается текучий теплоноситель. Между металлическими листами во внутренней полости теплообменника расположены промежуточные элементы, предотвращающие сплющивание или выпучивание металлических листов. Промежуточные элементы изготовлены в виде металлической сетки, вытянутой металлической пластины или решетки и приварены к листам теплообменника в заранее выбранных точках. Реактор выдерживает без деформации и коробления высокую разность давлений между зоной реакции и внутренней полостью теплообменника. 1 з.п. ф-лы, 6 ил.

|

| 4

|

RU

2142334

|

Заявитель(и):

Уреа Касале С.А. (CH)

Автор(ы):

Федерико Царди (CH),

Паоло Сильва (IT)

Патентообладатель(и):

Уреа Касале С.А. (CH)

15.02.1995

Дата публикации 10.12.1999

|

Изобретение относится к реактору для двухфазных реакций, в частности для синтеза

мочевины при высоких давлении и температуре, а также к способу его модернизации. В

реакторе происходит параллельное истечение газообразной фазы и жидкой фазы. Реактор включает практически цилиндрический вертикальный внешний корпус (2), в котором имеется множество установленных с интервалом друг над другом горизонтальных ситчатых тарелок (6а - 6е) и по меньшей мере одно отверстие (12а - 12е) для потока жидкости, размер которого определяется размером каждой из ситчатых тарелок. Отверстия (12а - 12е) для потока жидкости предпочтительно взаимно смещены для создания таким образом в реакторе предпочтительной по существу, зигзагообразной траектории потока жидкой фазы. Техническим результатом изобретения является 3%-ный прирост выхода продукта, который следует рассматривать как значительное улучшение, поскольку при синтезе мочевины такой прирост позволяет уменьшить количество возвращаемых в

реактор непрореагировавших продуктов приблизительно на 7-9% в сравнении с обычным для известного уровня техники, что позволяет значительно повысить производительность синтезного

реактора и снизить энергетические затраты установки для

получения

мочевины. 6 с. и 25 з.п. ф-лы, 9 ил.

|

| 5

|

RU

2042424

|

Заявитель(и):

Уриа Казале С.А. (CH)

Автор(ы):

Джорджио Пагани[IT]

Патентообладатель(и):

Уриа Казале С.А. (CH)

25.11.1991

Дата публикации 27.08.1995

|

Изобретение относится к конструкции реактора для синтеза мочевины. Реактор содержит кожух, внутри которого с зазором установлена рубашка, закрытая сверху и открытая снизу. Патрубок для подачи аммиака расположен в верхней части кожуха вблизи места сварки его с куполообразной частью. 2 з. п. ф-лы, 2 ил.

|

В качестве прототипа своей конструкции выбираем патент RU 2142334. Ниже представлено описание колонны синтеза карбамида, которая наиболее близка к создаваемой конструкции.

4.Технология производства

Синтез карбамида из аммиака и двуокиси углерода протекает по суммарной реакции

2NH3

+ CO2

→ CO(NH2

)2

+ Н2

О

и состоит из стадии образования карбамата аммония:

2NH3

+ СО2

→ NH4

–COO–NH2

и дегидратации карбамата аммония:

NH4

–COO–NH2

→ CO(NH2

)2

+ Н2

O

Согласно технологической схеме, рассмотренной в данном курсовом проекте, газообразный CO2

сжимается в четырехступенчатом компрессоре 1 от 1 до 200 атм. при 35°C, а оттуда подается в смеситель 4. В смеситель также под давлением 200 атм. подается жидкий аммиак, а плунжерным насосом 14 – раствор УАС, в виде которого возвращаются в цикл не превращенные в карбамид NH3

и CO2

. В смесителе образуется карбомат аммония при давлении 200атм. и температуре 175 °C. Из смесителя реакционная смесь поступает в колонну синтеза 5, в которой при 200 °C и 280 атм. протекает образование карбамида.

Образовавшийся в колонне синтеза плав, содержащий 30-31% карбамида, 21-22% карбамата аммония, 33-34% избыточного аммиака, 14-16% воды направляются на двухступенчатую дистилляцию. Агрегат дистилляции каждой ступени состоит из трех аппаратов: ректификационной колонны, подогревателя и сепаратора.

Плав карбамида, выходящий из колонны синтеза 5, дросселируется от 200 до 20 атм. и поступает в ректификационную колонну 7 агрегата дистилляции первой ступени. Здесь происходит выделение в газовую фазу избыточного аммиака. Затем в подогревателе 8 температура плава повышается до 165 °C. При этом почти полностью выделяется избыточный аммиак и разлагается большая часть карбамата аммония. Образовавшаяся парожидкостная смесь разделяется в сепараторе 9. Газовая фаза из него возвращается в ректификационную колонну 7, а жидкая фаза дросселируется до 3 атм. и направляется на дистилляцию второй ступени.

Газовая фаза из ректификационной колонны 7, содержащая 76% NH3

, 21-22% CO2

и около 3% воды, направляется в промывную колонну 6. Здесь NH3

и CO2

поглощаются аммиачной водой с образованием раствора аммонийных солей, а газообразный аммиак очищается от двуокиси углерода и направляется в конденсатор первой ступени 13, где конденсируется и возвращается через танк 2 в цикл.

Жидкая фаза, представляющая собой концентрированный раствор аммонийных солей, с температурой 100 °C плунжерным насосом 14 подается под давлением 200 атм. в смеситель 4.

Раствор, поступающий на дистилляцию второй ступени содержит 60-61% карбамида, 4-5% карбамата аммония, 6-7% избыточного аммиака и 29-30% воды. Дистилляция второй ступени протекает также, как и в первой, т. е. вначале раствор проходит через ректификационную колонну 10, а затем в подогревателе 11 нагревается до 145 °C и поступает в сепаратор 12, где происходит разделение газообразной и жидкой фаз. Во второй ступени дистилляции происходит окончательное разложение карбамата аммония и завершается отгонка аммиака и двуокиси углерода.

Остающийся раствор, содержащий 70-72% карбамида, из сепаратора 12 дросселируется и поступает в вакуум-испаритель 15, в котором при остаточном давлении 300 мм. рт. ст. происходит его концентрация до 74-76% за счет самоиспарения. Далее этот раствор через сборник 16 и маслоотделитель 17 направляется на переработку в готовый продукт.

Газовая фаза из ректификационной колонны 19, содержащая 55-56% NH3

, 24-25% CO2

и 20-21% воды, направляется в конденсатор второй ступени 19 для конденсации водяных паров. Образовавшийся здесь слабый раствор УАС через напорный бак 20 центробежным насосом 21 подается в промывную колонну 6. Газовая фаза из конденсатора 19 и другие отходящие газы, содержащие NH3

и CO2

, направляются в абсорбер 22, в котором NH3

и CO2

при 40 °C поглощаются раствором аммонийных солей, циркулирующим через холодильник 25.

Образовавшийся в абсорбере 22 раствор УАС подогревается в теплообменнике 26 до 95 °C и подается в десорбер 24. Здесь при 3 атм. и 135 °C с помощью острого пара происходит полное разложение аммонийных солей на NH3

и CO2

. Газообразные NH3

и CO2

вместе с водяными парами направляются в конденсатор второй ступени, а оставшаяся вода удаляется в канализацию.

Колонна синтеза 5 размещена на открытой площадке, остальное оборудование – в здании.

Рисунок1 – технологическая схема производства карбамида

Полученный раствор карбамида последовательно упаривают в выпарных аппаратах первой и второй ступени 27 и 28 соответственно при температуре 120–125°С и давлении 30–40 кПа и 130–140°С и давлении около 3–5 кПа. Полученный плав карбамида концентрацией 99,7–99,8 масс. % поступает в грануляционную башню 31 и распыляется в ней. Образующиеся мелкие частицы при падении вниз охлаждаются в полом объеме башни потоком воздуха, идущим снизу вверх, и превращаются в гранулы. В нижнюю часть башни засасывается атмосферный воздух, и подается воздух из аппарата для охлаждения гранул «КС» 33. Образовавшиеся гранулы нитрата аммония из нижней части башни поступают на транспортер 32 и в аппарат кипящего слоя 33 для охлаждения гранул, в который через подогреватель 34 подается сухой воздух. Из аппарата 33 готовый продукт направляется на упаковку.

Товарный карбамид в виде гранул размером 1–4 мм применяют в сельском хозяйстве. Кристаллический карбамид получают в кристаллизаторах.

На современных установках поток воздуха из грануляционных башен

промывается для удаления мелких частиц карбамида и затем выбрасывается в атмосферу.

Рисунок2 – технологическая схема производства карбамида

5. Конструкция аппарата

Конструкция аппарата приведена на рисунке

1-корпус; 2- крышка плоская; 3-днище эллиптическое; 4-опора; 5-тарелки ситчатые; 6-термопара

Рисунок3 – колонна синтеза карбамида.

6. Технологические расчеты

6.1 Материальный баланс

CO2

+ 2 NH3

= NH2

COOONH4

+ 38ккал (1)

NH2

COOONH4

= H2

O + NH2

CONH2

(2)

1.Теоретический расход аммиака и двуокиси углерода на 1 т 100% - ой мочевины

m(NH3) = n ∙MNH3

∙m(CONH2

)2

/MCO(NH2)2

[1 c.244]

где MNH3

- молярная масса аммиака MNH3

= 17 кг/кмоль

m(CONH2

)2

– масса карбамида m(CONH2

)2

= 1000кг

n – стехиометрический коэффициент n = 2

MCO(NH2)2

– молярная масса карбамида, MCO(NH2)2

= 60кг/кмоль

m(NH3

)= 2 ∙17 ∙1000/60 = 566,67 кг

m(CO2

) = MCO2

∙m(CONH2

)2

/MCO(NH2)2

[1 c.244]

где ΜCO2

– молярная масса углекислого газа, ΜCO2

= 44 кг/кмоль.

Следовательно

m(СО2

) = 44 ∙1000/60 = 733,33 кг

2. Расход на 1 т. 98% - ой мочевины

m(NH3

) = 2 ∙17 ∙1000∙0,98/60 = 555,34 кг

m(CO2

) = 44 ∙1000∙0,98/60 = 718,66 кг

3. В колонне синтеза с учетом потерь на 1 т. готовой продукции должно получиться мочевины

980∙1,15 = 1127 кг.

На образование этого количества мочевины необходимо

m1

(NH3

) = m(NH3

) ∙1,15 = 555,34∙1,15 = 638,64 кг

m1

(CO2

) = m(CO2

) ∙1,15 = 718,66∙1,15 = 826,46 кг

4. Практический расход аммиака и углекислоты на 1 т. мочевины (без учета примесей в аммиаке и двуокиси углерода)

m2

(NH3

) = m(NH3

) ∙1,15∙n∙100/MCO(NH2)2

= 555,34∙1,15∙2∙100/60 = 2128,8 кг

m2

(CO2

) = m(CO2

) ∙1,15∙100/MCO(NH2)2

= 718, 66∙1,15∙100/60 = 1377,43 кг

5. В колонне образуется карбамата аммония

m(NH2

COOONH4

) = m2

(CO2

) ∙ MNH2COOONH4

/ MCO2

[1 c.244]

где MNH2COOONH4

– молярная масса карбамата аммония

MNH2COOONH4

= 78 кг/моль

m(NH2

COOONH4

) = 1377,43 ∙78/44 = 2441,8 кг

6. На образование карбамата расходуется аммиака

m3

(NH3

) = m(NH2

COOONH4

) ∙ n ∙ MNH

3

/ MNH

2

COOONH

4

[1 c.245]

m3

(NH3

) = 2441,8 ∙2 ∙17/78 = 1064,37 кг

Остается непрореагировавшего аммиака

m2

(NH3) - m3

(NH3

) = 2128,8 – 1064,4 = 1064,4 кг

7. Образуется мочевины из карбамата аммония

m(CONH2

)2

= m(NH2

COOONH4

) ∙ MCO(NH2)2

/ MNH2COOONH4

∙MCO(NH2)2

/100

m(CONH2

)2

= 2441,8∙60∙60/78∙100 = 1127 кг

Остается непрориагировавшего карбамата аммония

m1

(NH2

COOONH4

) = m(NH2

COOONH4

) ∙ (100- MCO(NH2)2

/100) [1 c.245]

m1

(NH2

COOONH4

) = 2441,8 ∙ (100-60/100) = 976,74 кг

8. При превращении карбамата аммония в мочевину по реакции (2) выделится вода

m(H2

О) = m(NH2

COOONH4

) ∙(МH2О

/MNH2COOONH4

) ∙(MCO(NH2)2

/100) [1 c.245]

m(H2

О) = 2441,8 ∙18/78 ∙600/100 = 388,09 кг

| Приход

|

Расход

|

| |

кг/т

|

кг/ч

|

|

кг/т

|

кг/ч

|

| Аммиак

|

2128

|

22167,4

|

Мочевина

|

1127

|

11740

|

| Углекислота

|

1377,43

|

14348,7

|

Карбамат

аммония

|

976,74

|

10174,7

|

| Вода

|

338,09

|

3521,88

|

| Аммиак избыточный

|

1064,4

|

11087,85

|

| |

3506,23

|

36516,1

|

|

3506,23

|

36524,4

|

9. Выделившаяся в колонне вода взаимодействует с избыточным аммиаком с образованием гидрата аммония в количестве:

m(NH4

OH) = m(H2

О) ·MNH

4

OH

/ МH2О

[1 c.245]

m(NH4

OH) = 338,09 ·35/18 = 657,4 кг

10. На образование гидрата аммония затрачивается аммиака:

m4

(NH3) = m(NH4

OH) ·МNH3

/ MNH4OH

[1 c.245]

m4

(NH3) = 657,4 ·17/35 = 319,31 кг

Остается избыточного аммиака:

mизб

(NH3

) = m3

(NH3

) - m4

(NH3) [1 c.245]

mизб

(NH3

) = 1064,4 – 319,31 = 745,09 кг

6.2 Тепловой баланс

1.Приход тепла

1.1 Тепло, поступающее с СО2:

Q1

= m2

(CO2

)·C(CO2

)·T [1 c.249]

где C(CO2

) – теплоемкость СО2

при Т

C(CO2

) = 0,208 ккал/кг ·град; Т = 35°С

Q1

= 1377,4 ·0,208 ·35 = 10080 ккал

1.2 Тепло, поступающее с жидким аммиаком:

Q2

= m2

(NH3) ·С(NH3

) ·Т [1 c.249]

где С(NH3

) – теплоемкость NH3

при Т

С(NH3

) = 1,054 ккал/кг ·град; Т = 25 °С

Q2

= 2128,8 ·1,054 ·25 = 56093,9 ккал

1.3 Тепло образования карбамата аммония:

Q3

= m1

(NH2

COOONH4

)/ MNH2COOONH4

·(q1

– q2

) [1 c.249]

где q1

– теплота образования твердого карбамата аммония из газообразных NH3

и CO2

q1

= 38000 ккал/кг ·моль

q2

– теплота плавления карбамата

q2

= 18 500 ккал/кг ·моль

Q3

= 2441,8/78 ·(38000 – 18500) = 610450 ккал

1.4 Тепло образования гидрата аммония

Q4

= m(NH4

OH)/MNH

4

OH

·q3

[1 c.249]

где q3

– теплота образования гидрата аммония

q3

= 2538 ккал/кг ·моль

Q4

= 657,4/35 ·2538 = 47671 ккал

1.5Суммарный приход тепла

Qпр

= Q1

+ Q2

+ Q3

+ Q4

[1 c.249]

Qпр

= 108 00+56093,9+610450+47671 = 754295 ккал

2. Расход тепла

2.1 На образование мочевины:

Q1

= m(CONH2

)2

/ MCO(NH2

)2

· q4

[1 c.250]

где q4

– теплота образования мочевины

q4

= 4400 ккал/кг ·моль

Q1

= 1127/60 ·4400 = 74300 ккал

2.2 На подогрев образующегося карбамата аммония:

Q2

= m1

(NH2

COOONH4

) · С(NH2

COOONH4

) ·(Тк

- Тсм

) [1 c.250]

где С(NH2

COOONH4

) – теплоемкость карбамата аммония

С(NH2

COOONH4

) = 0,466 ккал/кг ·град

Тк

= 200 °С; Тсм

= 170 °С

Q2

= 2441,8 ·0,466 ·(200-170) = 34136,4 ккал

2.3 На подогрев избыточного аммиака:

Q3

= mизб

(NH3

) · C(NH3

) ·(Тк

- Тсм

) [1 c.250]

где mизб

(NH3

) – избыточная масса аммиака

mизб

(NH3

) = 745,09 кг

C(NH3

) – теплоемкость аммиака

C(NH3

) = 0,54 ккал/кг ·град

Q3

= 745,09 ·0,54 ·(200 - 170) = 12070,1 ккал

2.4 На подогрев гидрата аммония

Q4

= m(NH4

OH) ·(Тк

- Тсм

) [1 c.250]

Q4

= 657,4 ·(200-170) = 19722 ккал

2.5 На подогрев аммиака от 25 °С до 132,9 °С

Q5

= m2

(NH3

) · С(NH3

) ·(Т* - Т) [1 c.250]

где Т* - температура образования карбамата аммония

Т* = 132,9 °С

Т = 25 °С

Q5

= 2128,8 ·1,054 ·(132,9 - 25) = 242101,18 ккал

2.6 На подогрев двуокиси углерода от 35 °С до 132,9 °С

Q6

= m2

(CO2

) · C(CO2

) ·(Т* - Т) [1 c.250]

где Т = 35°С

Q6

= 1377,43·0,208·(132,9 - 35) = 28700 ккал

2.7 Тепло, уходящее с плавом при температуре tx

Q7

= mпр

·Ср

· tx

[1 c.251]

Ср

= 0,322 ·0,321+0,2785 ·0,466+0,0965 ·1+0,303 ·0,54 = 0,493 ккал/кг·град

Q7

= 1727·tx

2.8 Суммарный расход тепла

Qрасх

= Q1

+ Q2

+ Q3

+Q4

+ Q5

+ Q6

+Q7

[1 c.251]

Qрасх

= 74300+ 34136,4+12070,1+19722+242101,18+28700+1727·tx

Qпр

= Qрасх

780501 = 411020,7+ 1727·tx

tx

= 199°С, что совпадает с принятой температурой 200°С

7. Механические расчеты

7.1 Выбор конструкционного материала и допускаемые напряжения

Расчетное давление Р = 28 МПа.

Расчетная температура равна температуре внутри аппарата t = 200 °С.

В качестве основного конструкционного материала выбираем сталь 12ХГНМ [2 c.120], толщина листа 4 мм, для которой при 200 °С:

σв

= 666 МПа, σт

= 468 МПа [2c.120].

Нормативное допускаемое напряжение:

σ* = min(σв

/nв

; σт

/nт

) [2 c.120]

nв

= 2,6; nт

= 1,5 – коэффициенты запаса прочности

σ* = min(666/2,6 = 256 МПа; 468/1,5=312 МПа) = 256 МПа

Допускаемое напряжение:

[σ] = ησ* = 1,0·256 = 256 МПа

η = 1,0 – поправочный коэффициент учитывающий условия эксплуатации.

Поправка на коррозию

С = ПТа

=0,0001·10 = 0,001 м

где П = 0,0001 м/год – скорость коррозии

Та

= 10 – срок службы аппарата

Давление гидравлических испытаний

Рги

= 1,25Р[σ]20

/[σ]250

= 1,25·28·283/256 = 39 МПа

Принимаем Рги

= 39 МПа

При 20 °С: σв

= 736 МПа, σт

= 540 МПа [1c.120].

σ* = min(736/2,6 = 283 МПа; 540/1,5=360 МПа) = 283 МПа

Допускаемое напряжение:

[σ] = ησ* = 1,0·283 = 283 МПа

7.2 Расчет толщины стенки корпуса аппарата

Рисунок4 – расчетная схема колонны

Расчетный коэффициент толстостенности [3 с.3]:

lnβ = pp

/[σ]φ = 28/(256·1) = 0,1 → β = 1,105

φ = 1 – коэффициент прочности сварного шва

Расчетная толщина стенки [3 с.3]:

sр

= 0,5D(β – 1) = 0,5·2(1,105 – 1) = 0,105 м

Исполнительная толщина обечайки:

s > sp

+ C = 0,315 + 0,001 = 0,106

При гидравлических испытаниях

lnβ = pp

/[σ]φ = 39/(256·1) = 0,15 → β = 1,162

sр

= 0,5D(β – 1) = 0,5·2(1,162 – 1) = 0,162 м

s > sp

+ C = 0,461 + 0,001 = 0,163 м

Принимаем по ГОСТ 19903–74 s =180 мм.

Тогда коэффициент толстостенности:

β = (D+2s)/(D+2C) = (2,0+2·0,18)/(2,0+ 2·0,001) = 1,179

Допускаемое рабочее давление [3 с.3]:

[p] = [σ]φlnβ = 256·1,0·ln1,179 =42,24 МПа

Условие р < [p] выполняется.

Принимаем толщину внутренней обечайки 20 мм.

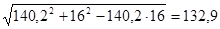

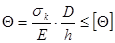

7.3 Расчет толщины стенки эллиптического днища корпуса

Внутренняя высота эллиптической части днища:

Нд

= 0,25D = 0,25·2,0 = 0,5 м

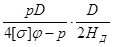

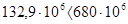

Расчетная толщина эллиптического днища [3 с.5]:

sд.р

=

φ = 1,0 – коэффициент прочности сварных соединений

sд.р

= 28·2.0·2,0/[(4·256·1,0 – 70)2·0,5] = 0,113 м

Исполнительная толщина днища

sд

= sд.р

+ С = 0,113 + 0,001 = 0,114 м

Принимаем sд.

= 0,12 м

Рабочее допускаемое давление [3 с.6]:

[p] =

= 4·256·1,0/[2,0·2,0/2·0,5(0,12-0,001) + 1] = 30 МПа

Условие р < [p] выполняется.

Фактический коэффициент толстостенности

β = (D+2s)/(D+2C) = (2,0+2·0,12)/(2,0+ 2·0,001) = 1,12

Высота отбортовки днища [3 с.6]

ho

> 0,5D(β – 1) = 0,5·2,0(1,12 – 1) = 0,12 м

Принимаем ho

= 0,12 м

Рисунок5 – Днище эллиптическое

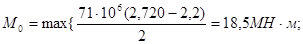

7.4 Расчет толщины стенки плоской крышки корпуса

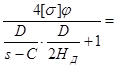

Толщину плоской крышки определяют по следующей формуле [4 с.132]:

где Dа

– наружный диаметр крышки;

Dб

– диаметр окружности центров шпилек;

dош

– диаметр отверстия под крепежную шпильку;

F – расчетное усилие;

(Расчет данных величин см. в следующем пункте).

Имеем Dа

= 3020 мм; Dб

= 2700 мм; dош

= 158 мм; Dср

= 1100 мм;

Рисунок 6 – Крышка плоская

7.5 Расчет затвора соединения фланца с крышкой

Выбираем затвор с двухконусным обтюратором. Размеры обтюратора:

Dcp

= 2200 мм; h= 85 мм; h2

= 42 мм; hcp

= 64,0 мм; α = 30º [2 c.146],

Рисунок7 – Конструкция двухконусного затвора

Равнодействующая внутреннего давления на крышку [5 с.2]:

Fp

= πDcp

2

pp

/4 = π2,22

·28/4 = 53,4 МПа

Равнодействующая внутреннего давления на обтюраторное кольцо [5 с.2]:

Fo

= 0,5πk3

pp

Dcp

hcp

tgα

k3

= 1,0 – коэффициент, учитывающий влияние предварительной затяжки.

при рр

> 24,52 МПа

Fo

= 0,5π1,0·28·2,2·0,064tg30º = 3,6 МПа

Расчетное усилие для затвора [5 с.2]:

F = Fo

+Fp

= 53,4+3,6= 57 МПа

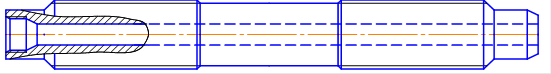

Расчетный диаметр шпилек [5 с.5]

dс.р

=

k4

= 1 – коэффициент учитывающий тангенциальные напряжения, возникающие в шпильке при ее затяжке.

k5

= 1,3 – при контролируемой затяжке

dм

= 18 мм – для шпилек с резьбой более М85

n = 12 – число шпилек.

[σ] – допускаемое напряжение для шпилек

Материал шпилек – сталь 34ХН3М, для которой предел текучести

σт

= 680 МПа, тогда нормативное допускаемое напряжение [3 с.6]:

σ* = σт

/nт

= 680/1,5 = 453 МПа

Допускаемое напряжение для шпилек

[σ] = ησ* = 1,0·453 = 453 МПа

η = 1,0 – поправочный коэффициент.

dc

.

p

= (4·1,0·1,3·57/π12·453+0,0182

)1/2

= 0,131 м.

Принимаем шпильки М150

Диаметр окружности центров шпилек:

Dб

= D+dp

+2a = 2000+150+2·285 = 2720 мм

a > 0,5dp

= 0,5·150 = 75 мм → а = 285 мм

Наружный диаметр фланца:

Da

= Dб

+2dp

= 2720+2·150 = 3020 мм

Конструкция шпильки приводится на рисунке

Рисунок8 – Конструкция шпильки

7.6 Расчет фланца

Рисунок9 – конструкция фланца

Dф

=3020 мм

Dк

=2200 мм

Dб

=2720 мм

h1

=308 мм

h=230 мм

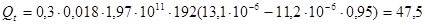

Усилия, возникающие от температурных деформаций

, ,

где fб

- расчетная площадь поперечного сечения болта

fб

=0,018 м2

[6, табл.5]

Еб

t

-модуль продольной упругости материалов болтов при расчетной температуре

Еб

t

=1,97∙105 МПа.

αф

, αб

–коэффициенты линейного расширения материалов приварного фланца и болтов при расчетной температуре соответственно.

αф

=13,1∙10-6

αб

=11,2∙10-6

tф

- расчетная температура фланца

tф

= 0, 96∙ t

tб

=0, 96 ∙200=192 °C

=0,3 =0,3

=0,95 =0,95

Тогда

МН. МН.

Болтовая нагрузка

в условиях монтажа до подачи внутреннего давления

, ,

где кж

- коэффициент жесткости фланцевого соединения

кж

=1,26

Подставляем значения:

в рабочих условиях

где М – внешний изгибающий момент

М=0

. .

Приведенный изгибающий момент.

, ,

= =

Условие прочности болтов.

МПа МПа

- условие выполняется. - условие выполняется.

МПа МПа

- условие выполняется. - условие выполняется.

Расчет усилий, возникающих во фланце.

Максимальное напряжение в сечении S0

.

, ,

где Т=1,8 [5, чертеж 3]

D*=D

МПа. МПа.

Максимальное напряжение в сечении S0

.

, ,

где f=1,03 [5, чертеж 6]

МПа. МПа.

Окружное напряжение в кольце фланца.

МПа. МПа.

Условие прочности.

, ,

где  МПа. МПа.

МПа МПа

- условие выполняется. - условие выполняется.

Требование к углу поворота фланца.

, ,

где  - допустимый угол поворота фланца. - допустимый угол поворота фланца.

- условие выполняется. - условие выполняется.

7.7 Выбор тарелок

Определение гидравлического сопротивления колонны

Для уменьшения продольного перемешивания реакционной смеси, применяют секционирование аппарата установкой массообменных перегородок.

Для данного аппарата согласно [7 c.217] выбираем ситчатые тарелки ТС – Р.

Рабочее сечение тарелки 2,822

Диаметр отверстия 3 мм

Шаг между отверстиями 8 мм

Относительное свободное сечение тарелки 5,4%

Масса 120 кг

Общее количество тарелок 30

Ситчатые тарелки обеспечивают достаточно малый размер пузырьков по всей высоте колонны. Разрушают воздушные пробки, способствуют сохранению высокой величины площади контакта между газовой и жидкой фазами.

Определим гидравлическое сопротивление колонны.

Исходные данные:

Объемный расход аммиака VNH

3

= 6,8·10-3

м3

/с

углекислоты VСО2

= 2 м3

/с

карбамида Vпл

= 3,6·10-3

м3

/с

Плотность аммиака ρNH

3

= 910 кг/м3

углекислоты ρСО2

= 1,98кг/м3

карбамида ρпл

= 900 кг/м3

Диаметр аппарата в = 2000мм

Диаметр тарелок в = 1800мм

Скорость плава

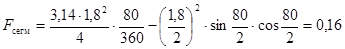

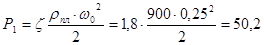

, ,

где с = 0,05

м/с м/с

, ,

где α = 80º

м2 м2

м2 м2

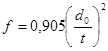

Площадь отверстий

м2 м2

Скорость плава через отверстия

м/с м/с

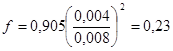

Сопротивление тарелки

Н/м2 Н/м2

Найдем сопротивление, вызванное силами поверхностного натяжения

, ,

где σ – поверхностное натяжение жидкости (Н/м)

σ = 70 ·10-3

Н/м

Н/м2 Н/м2

Общее сопротивление

Н/м2 Н/м2

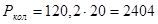

Сопротивление колонны

, ,

где п

– число тарелок

Н/м2 Н/м2

Проверим условие:

- условие не выполняется. - условие не выполняется.

Следовательно, уменьшаем число тарелок.

Примем, что п

= 20

Тогда  Н/м2 Н/м2

- условие выполняется. - условие выполняется.

7.8 Расчет массы аппарата

Масса корпуса аппарата

mк

= 0,785(Dн

2

-Dвн

2

)Нρ

где Dн

= 2,36 м – наружный диаметр корпуса;

Dвн

= 2,00 м – внутренний диаметр корпуса;

Н = 29 м – высота цилиндрической части корпуса

ρ = 7800 кг/м3 – плотность стали

mк

= 0,785(2,362-2,02)29·7800 = 845503 кг

Общая масса аппарата.

Принимаем, что масса вспомогательных устройств (штуцеров, фланцев и т.д.) составляет 10% от основной массы аппарата, тогда

m = 0,1(mк

+ mвс

+ mд

+ mкр

) = 657771 кг = 6,45 МН

Масса аппарата заполненной водой при гидроиспытании.

Масса воды при гидроиспытании

mв

= 1000(0,785Dк

2

· Hц.к

+ Vд

+ Vкр

) =

= 1000(0,785·2,02·18,3 +0,26 + 1,42) = 66914 кг

Максимальный вес аппарата

mmax

= m + mв

= 657771 + 66914 = 724685 кг = 7,10 МН

7.9.Расчет аппарата на сейсмическую нагрузку

Рисунок10 – расчетная схема аппарата

Отношение H/D = 32/2,0 = 16 > 15, следовательно, расчетная схема принимается в виде консольного стержня с жесткой заделкой. Условно разбиваем по высоте аппарат на 4 участка по 8 метров, вес участка принимается сосредоточенным в середине участка.

Период свободных колебаний:

,[8 c.2] ,[8 c.2]

где Е – модуль продольной упругости Е = 2·105

МПа

I – экваториальный момент инерции площади сечения верхней части корпуса аппарата относительно центральной оси (м4

)

= 3,14/64·[(2+2·0,18)4 – 24] = 0,74 м4 = 3,14/64·[(2+2·0,18)4 – 24] = 0,74 м4

Тогда

Т = 1,8·32·(7,1·106·32/9,81·2·1011·0,74)0,5

= 1 с-1

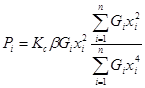

Величина сейсмической силы в середине i-го участка.

При Н/D > 15

где Кс

= 0,05 – сейсмический коэффициент при 8 балах [2 c.693];

β = 0,55 - коэффициент динамичности;

Gi

– сила тяжести i-го участка.

Принимаем, что масса аппарата распределена по высоте равномерно, тогда

Gi

= 7,10/4 = 1,78 МН

Предварительно рассчитываем суммы

∑Gi

x2

i

= 1,78(4,02+12,02+20,02+28,02) = 2393 МН·м2

∑Gi

x4

i

= 1,78(4,04+12,04+20,04+28,04) = 1,41·106 МН·м 4

Сейсмическая сила в середине каждого участка

Р1

= 0,05·0,55·1,78·28,02·2393/1,41·106 = 0,0648 МН

Р2

= 0,05·0,55·1,78·20,02·2393/1,41·106 = 0,0330 МН

Р3

= 0,05·0,55·1,78·12,02·2393/1,41·106 = 0,0118 МН

Р4

= 0,05·0,55·1,78·4,02·2393/1,41·106 = 0,0014 МН

Расчетный изгибающий момент в нижнем сечении опоры аппарата от сейсмической нагрузки при учете первой формы колебаний

= 0,0648·28,0+0,0330·20,0+0,0118·12,0+0,0014·4,0 = 2,616 МН·м

Расчетный изгибающий момент в том же сечении опоры с учетом влияния высших форм колебаний

Мс1

= 1,25Мс

= 1,25·2,616 = 3,270 МН·м

Условие устойчивости:

, [8 c.2] , [8 c.2]

где N – суммарная осевая нагрузка

, ,

где к – коэффициент, учитывающий вес внутренних устройств

γ – удельный вес материала

N = 0,804 МН

[8 c.7] [8 c.7]

где  - эмпирический коэффициент - эмпирический коэффициент

= 1/1+15,3[215·106/2·1011(2/0,18-0,001)]2

= 1,53 = 1/1+15,3[215·106/2·1011(2/0,18-0,001)]2

= 1,53

[М] = 0,785·1,53·145·106

·22

·(0,18-0,001) = 125,2 МПа

N = 3,14·2·(1,18 – 0,001) ·1·145·106

= 163 МН

0,804/163 + 3,27/125,5 = 0,03

0,03‹1 – условие выполняется.

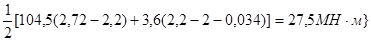

7.10 Расчет опоры аппарата

Аппараты вертикального типа с соотношением Н/D > 5, размещаемые на открытых площадках, оснащают так называемыми юбочными цилиндрическими опорами, конструкция которых приводится на рисунке.

Рисунок11 – Опора аппарата

Принимаем толщину цилиндрической стенки опоры S= 20 мм.

Материал опоры сталь Ст 3 ГОСТ 380-88

σв

= 380 МПа; σт

= 220 МПа; Е = 2,10·105

МПа; [σ] = 146 МПа

Диаметр опоры равен 2,80 м.

Размеры опорного кольца.

Внутренний диаметр кольца принимаем D2

= 2,65 м

Наружный диаметр кольца принимаем D1

= 3,12 м

Опорная площадь кольца

F = 0,785(D1

2

– D2

2

) = 0,785(3,122 – 2,652) = 2,13 м2

Момент сопротивления опорной площади кольца

W = π(D1

4

– D2

4

)/32D1

= π(3,124 – 2,654)/32·3,12 = 1,43 м4

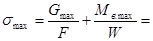

Напряжение сжатия в стенке опоры с учетом отверстия для лаза

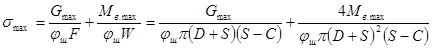

d = 0,5м

σс

= Gmax

/[π(D+S) – d](s - c) =

= 7,10/[π(2,80+0,020) – 0,5](0,020-0,001) = 44,7 МПа

Напряжение на изгиб в стенке опоры

σи

= М/π(D + s)2(s - c) =

= 3,270/π(2,80+0,020)2(0,020-0,001) = 6,9 МПа

Отношение

D/2(s - c) = 2,82/2(0,020– 0,001) = 74

по этой величине по графику [2c.418] находим коэффициенты:

kи

= 0,08; kc

= 0,06

Kc

= 875σт

kc

/E = 875·220·0,08/2,1·105 = 0,073

Kи = 875σт

kи

/E = 875·220·0,06/2,1·105 = 0,055

Допускаемые напряжения на сжатие и изгиб в обечайке опоры

[σс

] = Кс

Е(s - c)/D = 0,073·2,10·105

(0,020 – 0,001)/2,80 = 104 МПа

[σи

] = Ки

Е(s - c)/D = 0,055·2,10·105

(0,020 – 0,001)/2,80 = 78 МПа

Устойчивость цилиндрической опоры

= 44,7/104 +6,9/78 = 0,52 < 1 = 44,7/104 +6,9/78 = 0,52 < 1

устойчивость обеспечена.

Максимальное напряжение на сжатие в сварном шве, соединяющем цилиндрическую опору с корпусом аппарата, при коэффициенте сварного шва φш

= =0,7

= =

7,10/0,7π(2,80+0,020)(0,020 – 0,001) + 4·3,270/0,7π(2,80+0,020)2(0,020– 0,001) = 99,6 МПа < [σс

]

Максимальное напряжение сжатия на опорной поверхности кольца

7,10/2,13+ 3,270/1,43 = 5,6 МПа < 10 МПа

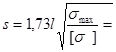

Номинальная расчетная толщина опорного кольца при l = 0,1 м

1,73·0,1(5,6/146)0,5

= 0,034 мм 1,73·0,1(5,6/146)0,5

= 0,034 мм

с учетом прибавки на коррозию принимаем округляя размер s = 0,036 м

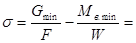

Наименьшее напряжение на опорной поверхности кольца:

при максимальной силе тяжести аппарата

7,10/2,13 – 3,270/1,43 = 1,05 МПа 7,10/2,13 – 3,270/1,43 = 1,05 МПа

при минимальной силе тяжести аппарата

6,45/2,13 – 3,270/1,43 = 0,74 МПа 6,45/2,13 – 3,270/1,43 = 0,74 МПа

Расчетным является наибольшее по абсолютной величине значение σ – при максимальной силе тяжести аппарата.

Общая условная расчетная нагрузка на фундаментные болты

Рб

= 0,785(D1

2

– D2

2

) ·σ = 0,785(3,122 – 2,652)1,05·106

= 1,76 МН

Принимаем количество фундаментных болтов z = 8, тогда нагрузка на один болт

Рб1

= 1,76/8 = 0,22 МН

Расчетный внутренний диаметр резьбы фундаментных болтов

(4·0,22/π·453)0,5

+ 0,001 = 0,026 м (4·0,22/π·453)0,5

+ 0,001 = 0,026 м

принимаем болты М42, у которых d1

= 35,6 мм

Диаметр болтовой окружности

Dб

= в + 2S + 0,12 = 2,80+ 2·0,020+ 0,12 = 2,96 м

Принимаем Dб

= 3,00 м.

Заключение

колонна синтез карбамид

В данной работе проведены технологические расчеты колонны синтеза карбамида, работающей при давлении 28МПа, обеспечена ее герметичность за счет введения в конструкцию двухконусного обтюратора. Рассчитана толщина стенки корпуса колонны (0,18 м), а также эллиптического днища (0,12 м) и плоской крышки (0,55 м), проведена оптимизация размеров колонны методом последовательной частной оптимизации. Элементы аппарата рассчитаны на прочность и сейсмическую нагрузку. Также выполнены следующие чертежи:

- технологическая схема производства карбамида (2 листа формата А1);

- колонна синтеза карбамида (2 листа формата А1);

Список использованных источников

1. Атрощенко В.И., Гелперин И.И. Методы расчетов по технологии синтеза связанного аммиака. 320с

2. Сосуды и трубопроводы высокого давления: Справочник/ Хисматуллин Е.Р., Королев Е.М., Лившиц В.И. и др. – М.: Машиностроение, 1990. – 384 с.

3. ГОСТ 25215-82: «Сосуды и аппараты высокого давления. Обечайки и днища. Нормы и методы расчета на прочность».

4. Ложкин А.Ф., Рябчиков Н.М., Ведерников С.А.: Учебное пособие. Пермь. Пермский Политехнический институт, 1978 – 137с.

5. ГОСТ 26303-84: «Сосуды и аппараты высокого давления. Шпильки. Методы расчета на прочность».

6. ОСТ 26373-78 «Сосуды и аппараты. Нормы и методы расчета на прочность фланцевых соединений».

7. Борисов Г.С., Брыков В.П., Дытнерский Ю.И.: Основные процессы и аппараты химической технологии: Пособие по проектированиию – М: Химия, 1991 – 496с.

8. 51273-99: «Сосуды и аппараты. Нормы и методы расчета на прочность».

|