| Федеральное агентство по образованию РФ

Государственное образовательное учреждение

высшего профессионального образования

Камская государственная инженерно-экономическая академия

Кафедра “Машины и технология обработки металлов давлением”

КУРСОВАЯ РАБОТА

по дисциплине “Технология листовой штамповки”

на тему: «Разработка процесса штамповки детали

«Гайка резервуара»

РК 1.150201.65.09.10.00.00.00 ПЗ

Выполнил: студент гр. 1407

Фёдоров Я.В.

Принял: к.т.н., доцент

Жигулёв И.О.

Набережные Челны

2009

Содержание

ВВЕДЕНИЕ

1 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ

2 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОГО МАРШРУТА

3 РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ ПЕРЕХОДОВ И УСИЛИЙ ПО НИМ

3.1 Разрезка листа на полосы

3.2 Вытяжка

3.3 Вырубка детали

4 ВЫБОР И РАСКРОЙ ОСНОВНОГО МАТЕРИАЛА

5 ВЫБОР ОБОРУДОВАНИЯ

6 Выбор смазки и способа их нанесения

7 РАзработка конструкции штампа

8 РАСЧЕТ СТОИМОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ

ЗАКЛЮЧЕНИЕ

СПИСОК Использованной ЛИТЕРАТУРЫ

Целью курсовой работы по технологии листовой штамповки являются:

1) разработка технологического процесса изготовления детали;

2) разработка конструкции штампа для разделительных операций

3) расчет себестоимости изготовления детали по элементам затрат.

Рассматриваемая нами деталь «Гайка резервуара», имеющая шифр 5320 – 2905610, входит в группу «Рулевое управление».

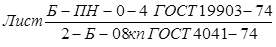

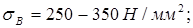

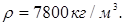

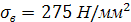

Материал для изготовления детали «Крышка наконечника тяги рулевой трапеции»  со следующими характеристиками: со следующими характеристиками:

- предел прочности материала на разрыв,

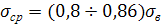

- сопротивление срезу,  (0,8÷0,86) (0,8÷0,86)  ; ;

- плотность,

Под технологичностью понимают такую совокупность свойств и конструктивных элементов, которые обеспечивают наиболее простое и экономичное изготовление деталей (в условиях данной серийности производства) при соблюдении технических и эксплуатационных требований к ним.

Основные технологические требования к конструкции плоских деталей, получаемых вырубкой и пробивкой [1, c.279]:

1) При применении цельных матриц сопряжения в углах внутреннего контура следует выполнять с радиусом закругления r 0,5S 0,5S 1,5мм. В составных матрицах сопряжение сторон делать без закруглений. 1,5мм. В составных матрицах сопряжение сторон делать без закруглений.

2) Сопряжения сторон наружного контура следует выполнять с закруглениями лишь в случае вырубки детали по всему контуру. Для возможности применения безотходного раскроя следует, наоборот, допускать сопряжения сторон под прямым углом.

3) В вытянутых деталях, имеющих отверстия в дне или фланце, пробиваемые после вытяжки, расстояние с от стенки детали до края отверстия должно быть с ≥ r + 0,5 S с ≥ r +1,5, где r — радиус закругления дна или фланца.

4) Наименьшее расстояние от края отверстия до прямолинейного наружного контура должно быть не менее S для фигурных круглых отверстий и не менее 1,5 S, если края отверстий параллельны контуру детали.

Таким образом, данная деталь технологична, так как соответствует всем параметрам, необходимым для ее наиболее простого и экономичного изготовления при соблюдении технических и эксплуатационных требований к ней.

деталь изготовление лист конструкция

Для изготовления детали требуется 3 штамповочных операции:

· вытяжка

· вырубка по контуру

· пробивка фигурного отверстия

На основании анализа формы детали, ее размеров и годовой программы можно сделать вывод о том, что наиболее целесообразным вариантом технологического процесса(вытяжки и вырубки по контуру) является совмещенная штамповка в листе за 1 ход ползуна.

Преимущество штампа совмещенного действия в данном случае над штампом последовательного действия заключается в следующем [1, c.297]:

1. Процесс совмещенной штамповки не требователен к точности подачи по шагу, т.к. все операции выполняются на одной позиции;

2. Точность штамповки деталей определяется точностью изготовления инструмента;

3. Ниже расход металла за счет отсутствия припуска под шаговые ножи;

4. Совмещенный штамп менее металлоемок, чем штамм последовательного действия;

5. Трудоемкость изготовления совмещенного штампа ниже.

3

РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ ПЕРЕХОДОВ И УСИЛИЙ ПО НИМ

3

.1

Разрезка листа на полосы

Разрезка листа на полосы происходит с помощью гильотинных ножниц.

Определение усилия резания ножницами [1 , cтр.17 табл.3]:

= 0,56 кН = 0,56 кН

; ;

3.2 Вытяжка

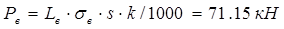

1. Определим усилие вытяжки:

, ,

, ,

где d=51,5 мм,

L - периметр детали, мм;

K =0,9 – коэффициент [2 , cтр.26 табл.9].

2. Определим усилие прижима:

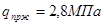

- давление прижима, - давление прижима,

- площадь прижима, - площадь прижима,

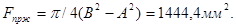

3. Полное усилие с прижимом:

кН кН

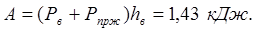

4. Определим работу операции вытяжки с прижимом:

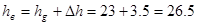

- глубина вытяжки, мм, - глубина вытяжки, мм,

мм мм

3

.3 Вырубка детали

1. Определим оптимальный зазор:

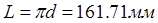

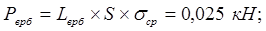

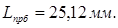

2. Определим усилие вырубки:

где  - периметр вырубаемой заготовки, - периметр вырубаемой заготовки,  ; ;

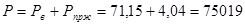

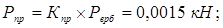

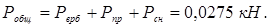

3. Определим усилие проталкивания и усилие снятия:

4. Определим требуемое усилие пресса:

5. Определим работу деформации:

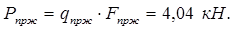

Эскиз полученной заготовки изображён на рисунке 1.

Рисунок 1 – Эскиз заготовки.

Рисунок 2 – 3D модель готовой детали.

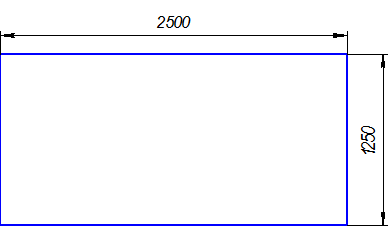

В качестве основного материала принимаем холоднокатанный  , размером 4х1250х2500 мм. , размером 4х1250х2500 мм.

Рисунок 3 – Лист.

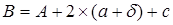

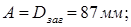

Определим ширину полосы:

; ;

где

а, b – величины перемычек, 3,5 и 3 [2, таблица 1, 2, 4 ];

d – допуск на ширину полосы, 1 [2, таблица 3];

с – гарантированный зазор между направляющими штампа и полосой при ее наибольшей ширине, 1.

Принимаем полосу шириной 97 мм.

Рисунок 4.1 – Схема раскроя.

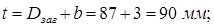

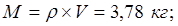

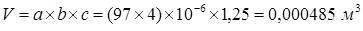

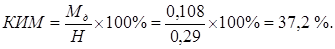

Определим шаг штамповки:

Определим массу полосы, чтобы найти норму расхода на одну деталь:

где r – плотность стали 08кп,  ; ;

V – объем полосы,

. .

Определим количество деталей отштампованных из полосы:

Принимаем n=13.

Определим норму расхода на одну деталь:

Таким образом, определяем коэффициент расхода металла (КИМ):

Поскольку выбранный штамп – совмещенного действия, то расчетное требуемое усилие пресса находится как сумма сил на всех технологических операциях:

Учитывая силу прижима:

Учитывая коэффициент запаса:

Пресс выбирается из условия:  . .

Выбираем пресс [3, глава 20]:

Таблица 5.1 – Характеристика однокривошипного пресса серии КИ 2131

| Параметр

|

Единица измерения

|

Значение

|

| Номинальное усилие,

|

кН

|

160

|

| Ход ползуна,  … …

|

мм

|

5…71

|

| Частота ходов, n

|

мин-1

|

60

|

| Закрытая высота

|

мм

|

440

|

| Размеры стола

|

мм

|

420 x 80

|

| Размеры отверстия в столе

|

мм

|

210x140x180

|

| Габариты

|

мм

|

1298x2820x3115

|

Описание пресса:

Пресс механический кривошипный серии КИ2131 предназначен для выполнения различных операций холодной штамповки деталей из ленточного, полосового и листового материала: вырубки, пробивки, неглубокой вытяжки, гибки и т. д.

Пресс универсален и может быть использован в различных отраслях промышленности: автомобильной, авиационной, электротехнической, радиотехнической.

Конструктивные особенности:

Станина – сварная. Внутренние напряжения в сварных швах стабилизированы термической обработкой.

Стол станины имеет увеличенные размеры окна для проваливания штампуемых деталей.

Конструкция пресса с неподвижным столом должна предусматривать возможность установки средств механизации и автоматизации, а также встраивания в поточные или автоматические линии.

По заказу потребителя прессы с передвижным столом оснащают рогом.

Прессы с неподвижным столом в зависимости от вида производства, штампуемого материала и выполняемой технологической операции оснащают: валковыми, клещевыми подающими устройствами для подачи ленточного материала; валковыми подающими устройствами для подачи полосового материала; грейферными, револьверными, шиберными подающими устройствами, руками механическими, промышленными роботами для подачи штучных заготовок; подушками в столе (прессы усилием 160—1000 кН).

Привод двухступенчатый (клиноременная и зубчатая передачи) с расположением валов перпендикулярно фронту пресса. Зубчатые колеса помещены в специальном отсеке станины. Муфта и тормоз с фрикционными дисками с металлокерамическим покрытием, работающими в масляной ванне, имеют высокую долговечность. Исключено выделение вредных веществ в окружающую среду.

Управление муфтой и тормозом – электропневматическое, через сдвоенный распределитель, двуручное от кнопок, расположенных на стационарном или переносном пульте, а также от педали.

Ползун имеет 8 удлиненных направляющих поверхностей и увеличенные в плане размеры, позволяющие устанавливать крупногабаритные штампы. Два пневматических цилиндра уравновешивают вес ползуна со штампом.

Гидравлический предохранитель от перегруза вмонтирован в ползун.

Выталкиватель в ползуне – механический.

Система смазки – жидкая циркуляционная.

Дополнительное оснащение:

· Пневматическая подушка в столе.

· Подача.

· Защитные ограждения.

Рисунок 5.1 – Однокривошипный открытый пресс КИ 2131

6 Выбор сма

зки и способа ЕЁ нанесения

Необходимость смазки заключается в следующем:

1. Уменьшение сил контактного трения;

2. Предотвращение налипания металла заготовки на инструмент;

3. Предотвращение появления царапин, зазоров;

4. Уменьшение изнашивания штампа;

5. Улучшение качества получаемой детали.

Для пробивки, вырубки рекомендуют применять смазочные материалы, содержащие хлор, так как они обеспечивают высокое качество поверхности среза.

Для стали толщиной до 4 мм рекомендуется применять смазочно-охлаждающее технологическое средство СОТС Х – 147, со следующим составом: 1-2% Si, 17-21% Cl, 0,03% H O, веретенное масло. O, веретенное масло.

Вязкость при 50 С Х – 147 составляет С Х – 147 составляет  , температура вспышки , температура вспышки  . .

СОТС Х – 147 создает прочную пленку, способную под действием высокого давления удержаться на контактной поверхности; она не вредна для здоровья рабочего, легко удаляется с поверхности штампованной детали, способ нанесения детали с помощью кисти.

7

РАЗРАБОТКА КОНСТРУКЦИИ ШТАМПА

7

.1 Разработка конструкции штампа

Пуансон нестандартный:

Н=86мм, d=47,5мм, D=55,5мм, h=10мм.

Матрица нестандартная:

Н=33мм, d=56,5мм, D=102мм, h=5мм.

Выбор плит:

Нижняя плита

H=28мм, L=214мм, B=259мм.

Верхняя плита

H=27мм, L=214мм, B=259мм.

Хвостовик ГОСТ 16718-71

L=43мм, H=10мм, D=20мм.

Направляющие колонки и втулки:

Колонка ГОСТ 13118-83

D=25мм, L=130мм.

Втулка ГОСТ 13121-83

D=35мм, L=54мм, d=25мм.

Крепежные детали:

Допускаемые нагрузки на винты:

М6 250кгс=2500Н;

М8 250кгс=2500Н;

М10 400кгс=4000Н.

Таким образом, выбираем 4 винта М6×14, 4 винта М10×20,

4 винта М10×30 ГОСТ 11738-84

7

.2 Прочностные расчеты

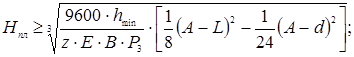

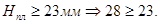

1. Толщина нижней плиты проверяется по формуле:

где  расстояние между нижней плоскостью верхней плиты и верхней плоскостью нижней плиты штампа при его закрытом положении; расстояние между нижней плоскостью верхней плиты и верхней плоскостью нижней плиты штампа при его закрытом положении;

z=0,5 – зазор между пуансоном и матрицей;

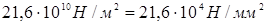

Е= ; ;

В=213мм – ширина плиты;

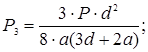

Р – усилие затяжки винтов,Н; – усилие затяжки винтов,Н;

А=259мм – длина нижней плиты;

L=213мм – расстояние между направляющими колонками;

Усилие затяжки винтов:

где Р – усилие выполнения операций;

7.3 Выбор материала

По табл. 50 [2, с.68]:

1. Для пуансонов и матрицы учитывая, что штампуемым материалом является низкоуглеродистая сталь 08 КП, выбираем сталь марки У10А, с твердостью HRC после обработки: матрицы 57…61, пуансонов 55…59.

2. Для штифтов, фиксаторов, ловителей: Сталь 20, HRC 50…54.

3. Для хвостовика: Сталь 45, HRC 40…45.

4. Для направляющих колонок и втулок: Сталь 20, HRC 58…62.

8 РАСЧЕТ СТОИМОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ

8.1 Стоимость материала

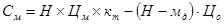

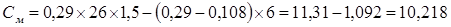

Стоимость материала рассчитывается по формуле [2, с. 86]:

, (руб/дет) , (руб/дет)

где Н – норма расхода на одну деталь, 0,29 кг;

мд – масса готовой детали, 0,108 кг;

Цм , Цо – цена единицы массы соответственно металла и отходов;

кт – коэффициент, учитывающий транспортно-заготовительные расходы.

Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5.

(руб/дет). (руб/дет).

Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы:

1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. Необходимое усилие для выполнения этих операций составляет 127,1 кН.

2. Разработана конструкция штампа для разделительных операций, в расчетно-пояснительной записке приведены конструктивные и прочностные расчеты рабочих частей и других деталей штампа с учетом технологических требований к ним.

3. В графической части приведены: чертеж детали, сборочный чертеж штампа, матрица, пуансон, пуансонодержатель, матрицедержатель, спецификация. Общий объём графической части составляет 3 листа формата А1.

4. Рассчитана стоимость изготовления детали, которая составляет 10,2 руб/дет.

СПИСОК ИСП

оЛЬЗованной ЛИТЕРАТУРЫ

1. Романовский В.П. Справочник по холодной штамповке. – 6-е изд., перераб. и доп. – Л.: Машиностроение, 1979. – 520с.;

2. Стеблюк В.М., Белов В.В., Гривачевский А.Г. – Киев: Высшая школа, 1983. – 280с.;

3. Ковка и штамповка: Справочник. В 4-х т./ Ред. совет: Е.И. Семёнов (пред.) и др. – М.: Машиностроение, 1985 – Т4.

4. Мещерин В.Т. Листовая штамповка. Атлас схем. – М.: Машиностроение, 1975. – 227с.

5. Аверкиев Ю.А., Аверкиев А.Ю. Технология листовой штамповки. – М.: Машиностроение, 1989. – 304с.

6. Гришков А.М., Рудман Л.И., Ровенский Н.В., Марченка В.Л. Эксплуатация и обслуживание оборудования и технологической оснастки для листовой штамповки. – М.: Машиностроение, 1984. – 304с.

7. Штампы листовой штамповки. Детали и сборочные единицы. – М.: Издательство стандартов, 1981.

|