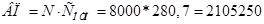

1. Обоснование размера производственной партии деталей

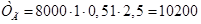

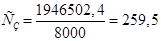

Размер производственной партии деталей рассчитывается в зависимости от следующих показателей: годовой производственной программы ремонтного предприятия, количества ремонтируемых деталей в автомобиле, числа рабочих дней ремонтного предприятия.

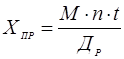

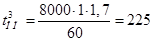

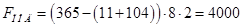

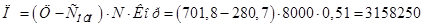

Размер производственной партии деталей ориентировочно может быть рассчитан по формуле.

, (1) , (1)

где М – годовая производственная программа ремонтного предприятия, машин;

n – количество ремонтируемых деталей, приходящихся на один автомобиль;

t – запас деталей в днях, t = 5 дней – для средних деталей (распред вал)

ДР

– число рабочих дней в году ремонтного предприятия.

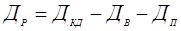

, (2) , (2)

где ДКД

– количество календарных дней в году;

ДВ

– количество выходных дней в году;

ДП

– количество праздничных дней в году.

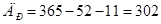

В нашем случае:

дня дня

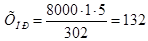

Тогда объем производственной партии деталей будет равен:

деталей деталей

2. Разработка технологического процесса

2.1 Характеристика детали и условия ее работы

Деталь, предлагаемая для проектирования – вал распределительный автомобиля ГАЗ-24.

Эта деталь обладает следующими характеристиками.

1. Наименование детали: вал распределительный.

2. Класс детали: 2.(круглые стержни)

3. Номер детали по каталогу: 24-1006015

4. Количество деталей на один ремонтируемый двигатель: 1.

5. Материал: Сталь 45 ГОСТ 1050-88.

6. Твердость шеек HRC 54-62;

7. Масса детали: 12 кг.

8. Характер деформации: изгиб с кручением.

2.2 Выбор способа устранения дефекта

Рекомендуемая деталь имеет перечень неисправностей таких как: износ опорных шеек, износ шеек под шестерню.

Для устранения вышеперечисленных дефектов применяем:

1. Износ опорных шеек- для его устранения принимаем способ восстановления – осталивание, то есть электрохимическое нанесение металла на изношенную поверхность.

2. Износ шеек под распределительную шестерню принимаем способ восстановление-наплавку.

2.3 Схема технологического процесса устранения дефектов распределительного вала двигателя автомобиля ГАЗ-24

В данном пункте пояснительной записки приведем разработку маршрутной карты восстановления отдельных дефектов, в отдельности согласуя перечень операций с технологией принятой для восстановления распределительного вала автомобиля ГАЗ-24. Перечень операций приводимых для устранения дефектов можно представить в виде таблицы 1.

Таблица – 1. Схема технологического процесса восстановления распределительного вала автомобиля ГАЗ-24.

| Наименован дефекта |

Способ устран |

операция |

Наименование и содержание операции |

Установочная база |

| Износ опорных шеек |

Осталивание |

1 |

Моечная. Очистить и промыть распределительный вал, затем просушить. |

| 2 |

Шлифовальная. Шлифовать вал до выведения следов износа. Шлифовать "как чисто". |

Центровые отверстия |

| 3 |

Подготовительная. Промыть и обезжирить восстанавливаемый вал. |

| 4 |

Подготовительная. Заизолировать невосстанавливаемые поверхности вала. |

| 5 |

Осталивание. Нарастить изношенные шейки. |

Торцовая поверхность |

| 6 |

Моечная. Отмыть деталь от остатков электролита и просушить. |

| 7 |

Шлифование. Шлифовать шейки до размера по рабочему чертежу. |

Центровые отверстия |

| 8 |

Моечная. Промыть и просушить деталь. |

Износ шейки под распределительную

шестерню

|

Вибродуговая наплавка |

1 |

Наплавочная. Наплавить шейку под распределительную шестерню с учетом допусков на обработку. |

Центровые отверстия |

| 2 |

Шлифование(обдирочное). Шлифовать шейку до размера по рабочему чертежу. |

Центровые отверстия |

| 3 |

Токарная. Обработка торца и фасок. |

Центровые отверстия |

| 4 |

Шлифование. Шлифовать шейку "как чисто" |

Центровые отверстия |

| 5 |

Моечная. Промыть и просушить восстанавливаемую деталь. |

Следует отметить, что все моечные операции следует проводить содовыми растворами небольшой концентрации, а сушить детали продувкой сжатым воздухом под давлением 0,9 МПа.

2.4 План технологических операций восстановления распределительного вала автомобиля ГАЗ-24

План технологических операций является разработкой технологической маршрутной карты восстановления детали и является полноценным планом перемещений восстанавливаемой детали с одного рабочего место на другое. Он выражает комплекс операций по восстановлению сразу обоих дефектов. План технологических операций может быть также представлен в виде таблицы 2.

Таблица – 2. План технологических операций восстановления распределительного вала автомобиля ГАЗ-24

| № операции |

Наименование и содержание операции |

Наименование, марка и модель оборудования |

Наименование приспособления |

Инструмент рабочий (измерительный) |

| 1 |

Токарная. Правка центровых отверстий. |

Станок 1К62 |

Патрон двух поводковый, центра |

Сверло центровочное универсальное |

| 2 |

Шлифовальная. Шлифовать изношенные шейки до устранения следов износа. |

Станок шлифовальный 3Б151 |

Патрон двух поводковый с поводком |

Шлиф куруг ПП-600х40х305 24А4СП СМ 25К8А |

| 3 |

Моечная. Промыть деталь от стружки абразива и просушить. |

Моечная ванна |

Подвеска для мойки |

| 4 |

Измерительная. Измерить деталь и определить толщину слоя, который необходимо нарастить. |

Микрометр |

| 5 |

Подготовительная. Обезжирить деталь перед осталиванием. |

Ванна для обезжиривания деталей |

Подванна для обезжиривания |

| 6 |

Подготовительная. Заизолировать места не подлежащие осталиванию. |

Кисть для изоляции |

| 7 |

Осталивание. Нарастить шейку до необходимого размера. |

Ванна для обезжиривания деталей |

Подванна для обезжиривания |

| 8 |

Моечная. Промыть деталь от остатков электролита и просушить. |

Моечная ванна |

Подванна для мойки |

| 9 |

Наплавочная. Наплавить шейку под распределительную шестерню с учетом допусков на обработку. |

Переоборудованный станок 1К62 |

Наплавочная головка А-547 |

| 10 |

Шлифование(обдирочное). Шлифовать шейку до размера по рабочему чертежу. |

Станок шлифовальный 3Б151 |

Патрон с поводком |

Шлиф куруг ПП-600х40х305 24А 40П СМ 26К5 |

| 11 |

Токарная. Обработка торца и фасок. |

Станок 1К26 |

Двух по водковый патрон с новыми центрами |

Резец пра вый проходной с пластиной Т15К6 |

| 12 |

Шлифование. Шлифовать шейку "как чисто" |

Станок шлифовальный 3Б151 |

Патрон с поводком |

Шлиф куруг ПП-600х40х305 24А 25-П СМ2 5К8 |

| 13 |

Шлифовальная. Шлифовать осталенные шейку до размера по рабочему чертежу. |

Станок 3Б151 |

Патрон с поводком |

Шлифовальный круг ПП600х40х305 24А4СП СМ 25К8А |

| 14 |

Моечная. Промыть и просушить деталь. |

Ванна для мойки деталей |

3. Разработка технологических операций

Разработка технологических операций восстановления деталей заключается в следующем.

1. Определение с исходными данными.

2. Содержание операции.

3. Определение припусков на обработку.

4. Расчет режимов обработки.

5. Расчет норм времени.

По результатам проведенного анализа и расчету необходимых нормативов составляется операционно-технологическая карта на обработку, которая является определяющей для рабочего, который проводит восстановление детали, а именно операцию, рассмотренную в технологической карте.

3.1 Разработка механизированной электронаплавки

3.1.1 Исходные данные

1. Наименование операции: вибродуговая наплавка резьбовой шейки распределительного вала ЗИЛ 130.

2. Толщина наплавляемого слоя – 0,5 мм (с D1

=34 до D2

=36 мм на длине 18 мм).

3. Станок модели: переоборудованный 1К62.

4. Передаточное число редуктора: 40.

5. Обороты детали: n = 5…6 мин –1

.

6. Шаг наплавки S = 2,1…2,3 мм/об.

3.1.2 Содержание операции

Наплавить при помощи переоборудованного станка под вибродуговую наплавку распределительный вал автомобиля ГАЗ-24с начальным диаметром D1

=34 мм до необходимого диаметра D2

=36 мм на длине 18 мм.

3.1.3 Определение допусков

Определение толщины, которую необходимо наплавить. Определим диаметр, до которого необходимо произвести наплавку вала.

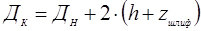

, мм (3) , мм (3)

где ДН

– диаметр, полученный после проточки резьбовой шейки;

h – толщина слоя, необходимого для наплавки под нарезание резьбы;

zшлиф

– припуск на шлифовальную обработку после наплавки;

мм мм

3.1.4 Определение режимов обработки

Обработку (наплавку) производят при следующих условиях:

1. Материал вала: Сталь 45 ГОСТ 1050-88

2. Марка электрода ИП-30ХГСА (твердость после наплавки 34…36 HRC).

3. Передаточное число редуктора: 40

4. Обороты детали: n = 5…6 мин –1

.

5. Шаг наплавки 2,5 мм.

6. Толщина слоя 2 мм.

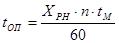

3.1.5 Расчет норм времени

Основное время:

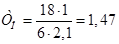

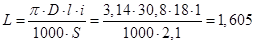

, мин. (4) , мин. (4)

где l – длина поверхности, мм;

i – число проходов;

nФ

– частота вращения детали.

В соответствии с технической характеристикой станка 1Е61М выбираем nФ

= 6 мин –1

.

S – продольная подача (шаг, мм/об)

мин. мин.

Вспомогательное время:

*

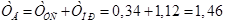

на установку и снятие детали

ТУС

= 0,34 мин.

*

на проход

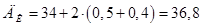

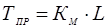

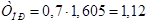

, мин (5) , мин (5)

где L – длина валика, м

м (6) м (6)

КМ

=0,7 мин на 1 погонный метр

мин. мин.

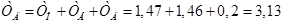

мин. (7) мин. (7)

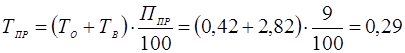

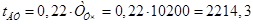

Дополнительное время:

мин (8) мин (8)

3.2. Разработка операции осталивания распределительного вала автомобиля ГАЗ-24

3.2.1 Исходные данные

Материал: Сталь 45 ГОСТ 1050-88

Масса детали: 12 кг.

Площадь покрываемой поверхности Fд

=0,561 дм2

.

Плотность осаждаемого металла г = 7,8 г/см3

Электрохимический эквивалент С=1,042 є/А·ч.

Вывод металла по току з = 52 %.

Плотность тока ДК

= 50 А/дм2

.

Оборудование: ванна для обезжиривания и осталивания, выпрямитель тока, электропечь.

3.2.2 Содержание операции

Осталить опорные шейки вала под до диаметра 51-0,02

указанного на рабочем чертеже.

3.2.3 Определение толщины покрытия

Номинальный диаметр шейки ДН

= 51-0,02

.

Допустимый размер ДДОП

= 50,98 мм

Принимаем ориентировочно диаметр изношенной шейки ДПРИН

.

= 50,97 мм

Перед осталиванием деталь шлифуют до полного выведения следов износа "как чисто".

Припуск на шлифование 2д1

= 0,1 мм.

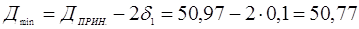

С учетом этого минимальный диметр составит.

мм. мм.

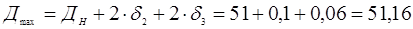

После осталивания деталь шлифуют под номинальный размер припуск на предварительное шлифование 2д2

= 0,1 мм на окончательное шлифование 2д3

= 0,06 мм.

Таким образом, максимальный диаметр детали после осталивания должен быть:

мм (9) мм (9)

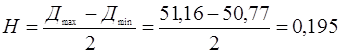

Толщина наносимого слоя в этом случае должна быть:

мм (10) мм (10)

3.2.4 Расчет норм времени

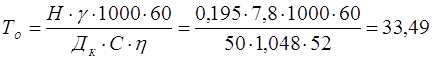

1. Основное время.

мин (11) мин (11)

2. Техническая норма времени на одну деталь.

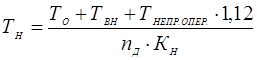

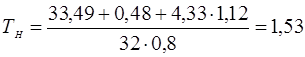

, мин. (12) , мин. (12)

где ТВН

– не перекрываемое вспомогательное время на загрузку и выгрузку деталей из ванны, ТВН

= 0,48 мин.;

ТНЕПР.ОПЕР

.

– не перекрываемое оперативное время на все операции, следующие после покрытия деталей, ТНЕПР.ОПЕР

.

= 4,35 мин.;

1,12 – коэффициент подготовительно-заключительное и дополнительное время;

nД

– количество деталей одновременно загружаемых в ванну, шт.

Внутренние размеры ванны для осталивания 3000х900х1000 мм.

Рабочий объем нВ

= 1440 л.

Количество размещенных в ванне навесок - 8, количество деталей на одной навеске – 4.

КН

– коэффициент использования ванны, КН

= 0,8.

мин. мин.

3.3 Разработка токарной обработки

3.3.1 Исходные данные

Материал детали: Сталь 45 ГОСТ 1050-88

Твердость:HRC 56-62.

Масса детали: 12 кг.

Диаметр вала до обработки Д1

= 36 мм, после обработки Д2

= 35 мм, длина 8 мм.

Оборудование: токарно-винторезный станок модели 1К62.

Приспособление: поводковый патрон, центра.

Инструмент: резец проходной левый с пластинкой Т15К6.

Производственная партия деталей Х = 132дет.

3.3.2 Режим обработки

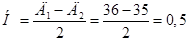

Припуск на обработку:

мм (13) мм (13)

Подача, рекомендуемая S =0,12…0,15 мм/об.

Ближайшее значение подачи у станка модели 1К62 равно 0,15 мм/об.

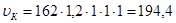

Рекомендуемая скорость нР

=162 м/мин.

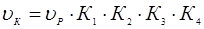

Корректировка скорости резания.

, (14) , (14)

где К1

– коэффициент, учитывающий физико-механические свойства материала детали;

К1

= 1,2 [4, т. 12]

К2

– коэффициент, учитывающий состояние поверхности обрабатываемой детали;

К2

= 1,0 [4, т. 12]

К3

– коэффициент, учитывающий материал режущей части резца;

К3

= 1,0 [4, т. 12]

К4

- коэффициент, учитывающий охлаждение

К4

= 1,0 [4, т. 12]

Получаем

м/мин м/мин

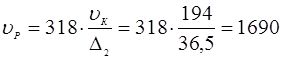

Рекомендуемые скорости шпинделя

мин –1

(15) мин –1

(15)

Ближайшее число оборотов шпинделя у станка 1К62 равно

nФ

= 1500 об/мин

3.3.3 Расчет норм времени

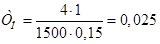

Основное время

, (16) , (16)

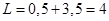

где L – расчетная длина обрабатываемой поверхности

, (17) , (17)

у - величина врезания и перебега резца; у = 3,5 мм.

мм мм

i – число переходов, i = 1.

мин мин

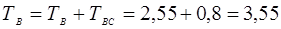

Вспомогательное время

*

на установку детали ТВ

= 2,55 мин.

*

на проход ТВС

= 0,8 мин.

Итого

мин. (18) мин. (18)

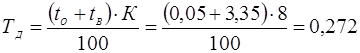

Дополнительное время

мин. (19) мин. (19)

К – процент дополнительного времени, %; К = 8 %.

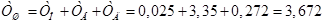

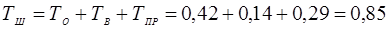

Штучное время

мин. (20) мин. (20)

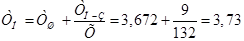

Подготовительно-заключительное

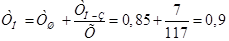

Норма времени

мин. (21) мин. (21)

3.4 Разработка шлифовальной операции

3.4.1 Исходные данные

Наименование детали: распределительный вал автомобиля ГАЗ-24.

Материал: Сталь 45 ГОСТ 1050-88.

Масса детали: 12 кг.

Твердость HRC: 54-62

Оборудование: кругло шлифовальный станок модели 3А151.

Приспособление: поводковый патрон с поводком, центра.

Требуемая точность и чистота обработки: нецилиндричность не более 0,007 мм, биение поверхности – 0.025 мм, шероховатость в пределах 0,32…0,25 по Rа.

Размер производственной партии: Х = 132 шт.

Тип инструмента: круг шлифовальный ПП 600х40х305 24А4ПСМ 25К8А ГОСТ 2424-75, скобы 8Т13 – 0106.

3.4.2 Содержание операции

1. Установить вал промежуточный в центра станка.

2. Шлифовать опорные шейки №1,2,3,4,5

3. Шлифовать шейку №6 под распределительную шестерню

4. Снять деталь со станка.

3.4.3 Расчет режимов обработки

1. Размер шеек под шарикоподшипник Д1

= 51 мм, l1

= 24,8 мм (вместе с фаской).

2. Припуск на обработку h = 0,05 мм.

3. Радиальная подача t= 0,001 мм/об.

У станка модели 3А151 радиальная подача регулируется в пределах 0,0005 – 0,01 мм/об., следовательно, t = 0,001 мм/об. Принимаем к расчету.

4. Окружная скорость детали хД

= 40 м/мин.

5. Обороты детали

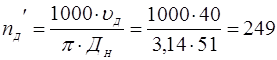

об/мин. – для всех шеек (22) об/мин. – для всех шеек (22)

У станка 3А151 обороты у детали регулируются бесступенчатого в пределах 63-400 об/мин. Следовательно, к расчету принимаем nД

= 400 об/мин. для обеих шеек.

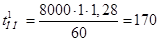

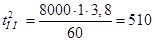

3.4.4 Расчет нормы времени

1. Основное время:

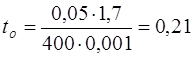

. мин. (23) . мин. (23)

где к – коэффициент, учитывающий точность шлифования и износ круга к = 1,7.

Для обеих шеек:

мин. мин.

мин. (24) мин. (24)

2. Вспомогательное время.

*

на установку и снятие детали ТУС

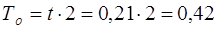

= 0,3 мин.

*

на переход ТПЕР

– 0,42 мин.

Так как шлифуют 6 шеек, следовательно:

ТПЕР

= 6·Т'ПЕР

= 6·0,42=2,52 мин.

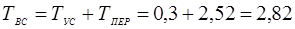

мин. (25) мин. (25)

3. Прибавочное время

мин. (26) мин. (26)

где ППР

- = 9% - процент прибавочного времени.

4. Штучное время:

мин. (27) мин. (27)

5. Подготовительно-заключительное время

мин. (28) мин. (28)

4. Планировочная часть

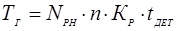

4.1 Расчет годовой трудоемкости работ

, чел.·ч. (29) , чел.·ч. (29)

где NРН

– производственная партия деталей;

n – количество деталей в изделии;

КР

– коэффициент трудоемкости работ;

t – трудоемкость восстановления работ.

чел.·ч. чел.·ч.

Определяем трудоемкость некоторых операций

, ,

где tМ

– норма времени на выполнение дополнительной операции.

*

Для гальванических операций

чел.·ч. чел.·ч.

*

Для токарной операции

чел.·ч. чел.·ч.

*

Для шлифовальной операции

чел.·ч. чел.·ч.

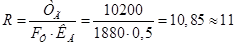

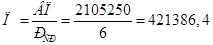

4.2 Расчет количества рабочих

Количество рабочих, непосредственно занятых основной продукцией определяется непосредственно в зависимости от количества рабочих мест, загрузок оборудования, полезного фонда рабочего времени.

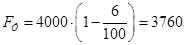

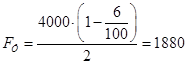

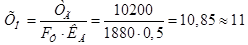

Численность технологически необходимых рабочих

чел. чел.

где КВ

= 0,5 – маршрутный коэффициент рабочего;

FФ

= 1880– действительный фонд рабочего времени при работе в одну смену для одного рабочего.

, ,

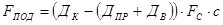

где FПОД

– номинальный фонд работы.

, ,

где ДК

– количество календарных дней в году;ДПР

– количество праздничных дней;ДВ

– количество выходных дней;FС

– количество смен;с – продолжительность смены.

Исходя из годовой трудоёмкости работ и номинальному фонду работы принимаем количество рабочих равным 6

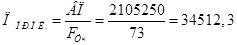

4.3 Расчет количества оборудования

Расчет количества оборудования, которое необходимо для выполнения операций ручного или машинно-ручного труда.

, ,

Принимаем количество оборудования 11 шт.

4.4 Расчет площади участка

Назначение участка. Гальванический участок предназначен для восстановления деталей электролитическим осаждением металла на изношенные поверхности. На участке выполняют износостойкое и защитно-декоративное хромирование, железнение, меднение, никелирование и цинкование.

Краткий технологический процесс. На участок детали поступают партиями. Детали, требующие восстановления размеров после предварительного шлифования, поступают с слесарно-механического участка. Туда же они возвращаются после гальванического наращивания на окончательную механическую обработку. Детали, отдельные поверхности которых подлежат меднению для защиты от цементации, также поступают с слесарно-механического участка и после меднение направляются на термический участок.

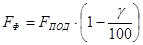

Площадь производственного участка предварительно рассчитывается из суммарной площади оборудования, производственного инвентаря, коэффициента плотности расстановки оборудования.

Перечень операций и количество оборудования заносим в таблицу.

Таблица – 3. Перечень оборудования.

| № обор. |

Наименование оборудования |

Кол-во |

Габаритные размеры, мм |

SОБОР

,

м2

|

| 1 |

Станок 1К62 (токарно-винторезный) |

2 |

2800х1400 |

7,9 |

| 2 |

Станок 3А151 (шлифовальный) |

2 |

2100х1100 |

3,6 |

| 3 |

Ванна для обезжиривания |

1 |

1200х900 |

1,06 |

| 4 |

Ванна для осталивания |

1 |

1500х1100 |

1,65 |

| 5 |

Ванна для мойки |

1 |

1200х900 |

1,06 |

| 6 |

Тумбочки |

1 |

2000х500х1500 |

0,5 |

| 7 |

Стеллажи |

1 |

2000х500х3000 |

0,5 |

| 8 |

Генератор |

1 |

1000х500 |

0,5 |

| 9 |

Переоборудованный станок 1К62 |

1 |

2800х1400 |

3,65 |

| Всего: |

20,4 |

Учитывая коэффициент плотности расстановки оборудования КП

= 3.6.

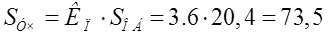

м, м,

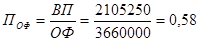

4.5 Технико-экономический расчет

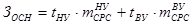

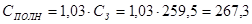

Себестоимость восстановления или изготовления деталей складывается из заработной платы производственных рабочих, складских расходов и стоимости материалов, израсходованных на восстановление или изготовление детали.

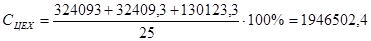

Определяем цеховую себестоимость

, ,

где ЗП

– полная заработная плата производственных рабочих.

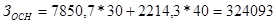

, ,

где ЗОСН

– основная заработная плата производственных рабочих.

, ,

где tНУ

– трудоемкость работ с нормальными условиями труда.

чел.·ч. чел.·ч.

tВУ

– трудоемкость работ с вредными условиями труда.

чел.·ч. чел.·ч.

mC

Р

C

НУ

– среднечасовая ставка работника, работающего в нормальных условиях труда;

mC

Р

C

ВУ

– среднечасовая ставка работника. Работающего во вредных условиях труда.

руб. руб.

НЗ – отчисления в социальный фонд.

руб. руб.

руб. руб.

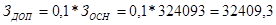

nЗПР

– дополнительная заработная плата от цеховой себестоимости.

nЗПР

= 25%

руб. руб.

Определяем заводскую себестоимость

, ,

где N – размер производственной партии.

руб. руб.

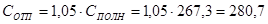

Определяем полную себестоимость

руб. руб.

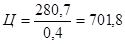

Цена готовой детали определяется по формуле

, ,

где СОТП

– отпускная цена на отремонтированную деталь.

руб. руб.

руб. руб.

Определяем прибыль

руб. руб.

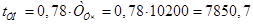

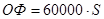

Определяем стоимость основных производственных фондов.

, ,

где S – площадь участка

руб. руб.

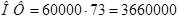

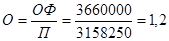

Определяем срок окупаемости

года года

Определяем валовую прибыль

руб. руб.

Расчет удельных показателей.

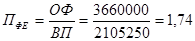

1. Показатель, характеризующий использование живого труда

руб./чел. , руб./чел. ,

2. Показатель использования производственных площадей

руб./м2

, руб./м2

,

3. Показатель, характеризующий эффективность использования основных фондов

. .

4. Показатель фондоемкости

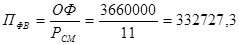

5. Показатель фондовооруженности

руб./чел. руб./чел.

5. Основные мероприятия по снижению загрязненияокружающей среды от деятельности ремонтных предприятий

5.1 Мероприятия по защите окружающего воздуха от загрязнений

Как уже отмечалось ранее, транспорт относится к основным источникам загрязнения окружающего воздуха в городах поселках. Для снижения отрицательного влияния на окружающую среду необходимо принимать эффективные меры.

Выделяют основные способы защиты воздуха от вредного загрязнения:

- установка пылеуловителей и фильтров для защиты от механических примесей (пыль, масло, газообразующие примеси);

- применение абсорбирующих и каталитических веществ для удержания физико-химических загрязнений (окислы, газообразные окислы).

Фильтры – приспособления, в которых для очистки воздуха применяют материалы, способные задерживать пыль. Фильтры бывают: бумажные, тканевые, ультразвуковые, масляные, гидравлические и комбинированные фильтры.

На практике самым распространенным природным решением по защите атмосферного воздуха от выбросов является:

- пылеосадительные камеры;

- циклоны и батарейные циклоны;

- шругуберы, то есть мокрые пылеуловители циклонного типа с орошением водой;

- рукавные фильтры;

- электрофильтры;

- абсорберы и адсорберы.

Отработавшие газы автомобилей представляют наибольшую опасность. Особенно сильно их отрицательное влияние в закрытых помещениях. Для защиты персонала, работающего на предприятии необходимо:

1. Использовать нейтрализаторы отработавших газов на автомобилях при движении их своим ходом в закрытых помещениях (зонах ТО и ТР).

2. Использовать приточно-вытяжную вентиляцию помещений и зон ТО и ТР, зон хранения автомобилей.

Вентиляция воздуха должна обеспечивать должную чистоту воздуха в соответствии с требованиями санитарных зон.

5.2 Защита водных объектов от загрязнений сточными водами

Проектируемое АТП, как и каждое промышленное строение имеет систему водоснабжения и систему воздуховода.

Предпочтение следует отдавать оборотной системе водоснабжения, то есть часть воды используется вторично в технологических нуждах, а часть сбрасывается.

Система водоснабжения предусматривает систему канализации, которая включает, в том числе и очистительные устройства. В зависимости от загрязнений среды существуют следующие методы очистки от:

- твердых нерастворимых примесей;

- маслосодержащих примесей;

- растворимых примесей;

- биологических остатков.

Участки мойки автомобилей оборудуются очистной установкой и отстойником, позволяющим обеспечить оборот воды 60-80%.

Хозяйственно-бытовые сточные воды сбрасываются в городской коллектор без какой-либо очистки.

С целью уменьшения выноса загрязняющих веществ с поверхностными стоками на предприятии предусматриваются следующие меры:

- исключение сброса в канализацию отходов производства, в том числе нефтепродуктов;

- организация уборки территории предприятия с использованием средств механизации;

- ограждение зон озеленением и смыв в грунт загрязнений в период ливневых дождей.

6. Безопасность жизнедеятельности на автотранспортном предприятии

Техника безопасности (по ГОСТ 12.0.002-80), система организационных мероприятий и технических средств, предотвращающих воздействие на работающих опасных производственных факторов. Мероприятия по технической безопасности производятся в соответствии с нормативно-технической документацией ГОСТ, нормами, правилами, инструкциями. К организационным мероприятиям по технике безопасности относятся: инструкция обучения безопасного проведения работ, соблюдение технической трудовой дисциплины, подготовка к работе и состояние рабочего места, соблюдение режимов труда и отдыха. К техническим мероприятиям относят обеспечение безопасной работы машин и механизмов, конструктивная защита, рациональная планировка производственных участков и оборудования. Освещенность производственных помещений должна быть не менее 200 лк, температура воздуха в помещении в холодный и переходный периоды года должна быть 17…19 градусов, в теплый период 20…23, относительная влажность воздуха в помещении 60…30%, скорость движения воздуха в холодный и переходный периоды года должна быть не более 0,3 м/с, в теплый период 0,2…0,5м/с. На постоянных рабочих местах в производственных помещениях и на территории ремонтных предприятий уровень звука не должен превышать 9 дБа, а уровень звукового давления должен быть не более следующих пределов:

| Среднегеометрическая частота октановых полос, Гц |

63 |

125 |

250 |

500 |

1000 |

2000 |

4000 |

8000 |

| Уровень звукового давления, дБ |

103 |

96 |

91 |

88 |

85 |

83 |

81 |

80 |

В АТП наиболее распространенным средством технической безопасности ограждение безопасных зон, предохранительные плакаты котлов, ограничители грузоподъемности и выключатели подъемно-транспортных машин и т.д.

Заключение

вал распределительный автомобиль неисправность

Расчет данного курсового проекта позволяет сделать вывод, о мероприятиях, которые необходимо провести для продления работоспособности автомобильного транспорта, производя восстановление изношенной техники и отдельных деталей на автотранспортном ремонтном предприятии при достаточно большой партии ремонтируемых деталей, так как это позволяет снизить себестоимость ремонта и восстановления.

Расчет показывает, что для устранения дефектов при годовой программе в 8000 автомобилей целесообразно создать ремонтный участок с общей площадью 73 м2

с числом работников 6 человек и количеством основного оборудования – 11 единиц.

Учитывая, что себестоимость изготовления новой детали 701 руб. организация такого восстановления является экономически выгодной, так как себестоимость восстановления детали составляет 267,3 руб. С разовой производственной партии деталей может быть получена прибыль в размере 34806,8 руб. Окупаемость данного производства происходит через 1,2 года.

Литература

1. Басенко С.М. Проектирование ремонтных предприятий. – М.: Агропромиздат, 1990 г.

2. Власов П.А., Степанов В.А., Спицын И.А., Гурьев И.В., Галкин А.М. Надежность и ремонт машин. Методическое пособие к расчету технологической карты на восстановление деталей машин. – Пенза, 1990 г.

3. Булей И.А., Иващенко Н.И., Мельников В.А. Проектирование ремонтных предприятий сельского хозяйства. – Киев: Высшая школа, 1987 г.

4. Матвеев В.А., Пуставалов И.М. Техническое нормирование ремонтных работ в сельском хозяйстве. – М.: Колос, 1978 г., с. 288.

|