| Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«ИЖЕВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Пояснительная записка к курсовому проекту

по дисциплине «Техника и технология машиностроения»

на тему «ПРОЕКТ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ РОИЗВОДСТВА ДЕТАЛИ ВАЛ-ШЕСТЕРНЯ ИБГУ 721423.001»

Ижевск 2011

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. СЛУЖЕБНОЕ НАЗНАЧЕНИЕ ДЕТАЛИ

2. ОТРАБОТКА ДЕТАЛИ НА ТЕХНОЛОГИЧНОСТЬ

3. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ЗАГОТОВКИ

4. РАСЧЕТ ТИПА ПРОИЗВОДСТВА

5. РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ И НОРМ ВРЕМЕНИ

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

В курсовом проектировании решаются следующие задачи необходимые для осуществления технологической подготовки производства:

1. формулируется служебное назначение детали;

2. конструкция детали отрабатывается на технологичность;

3. рассчитывается и проектируется заготовка;

4. разрабатывается маршрутный технологический процесс;

5. определяется тип производства ;

6. проводится расчет режимов резания и норм времени на несколько станочных операций;

7. разрабатываются станочные наладки.

1. СЛУЖЕБНОЕ НАЗНАЧЕНИЕ ДЕТАЛИ

Валы - детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин (зубчатых колес, шкивов, звездочек и др.) Валы бывают цельные и полые; гладкие, шлицевые, валы-шестерни; прямые, коленчатые, кривошипные; ступенчатые и бесступенчатые.

2. ОТРАБОТКА ДЕТАЛИ НА ТЕХНОЛОГИЧНОСТЬ

Одной из наиболее важных и трудоемких функций технологической подготовки производства является обеспечение технологичности изделия. Практически без дополнительных материальных затрат в производстве на данном этапе решаются задачи снижения трудоемкости, повышения качества и экономичности новых изделий.

Согласно ГОСТ 14.205-83 под технологичностью следует понимать совокупность свойств конструкции изделия, определяющую ее способность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.

Количественная оценка технологичности

1. Коэффициент унификации конструктивных элементов:

- число унифицированных конструктивных элементов; - число унифицированных конструктивных элементов;

- число конструктивных элементов в детали. Конструктивные элементы: фаски, канавки, пазы, отверстия, зубья, галтели и т.д. - число конструктивных элементов в детали. Конструктивные элементы: фаски, канавки, пазы, отверстия, зубья, галтели и т.д.

= = =1 =1

2. Коэффициент стандартизации элементов:

- число стандартизированных конструктивных элементов; - число стандартизированных конструктивных элементов;

- число конструктивных элементов в детали. - число конструктивных элементов в детали.

=1 =1

Деталь типовая, все элементы стандартизованы  =1. =1.

3. Коэффициент применяемости стандартизированных обрабатываемых поверхностей:

- число поверхностей, обрабатываемых стандартным режущим инструментом; - число поверхностей, обрабатываемых стандартным режущим инструментом;

- число поверхностей, подвергаемых механической обработке. - число поверхностей, подвергаемых механической обработке.

=1. =1.

4. Коэффициент обработки поверхностей:

- число поверхностей, подвергаемых механической обработке; - число поверхностей, подвергаемых механической обработке;

- общее число поверхностей детали. - общее число поверхностей детали.

=0, =0,

т.е. все поверхности подвергаются механической обработке.

5. Коэффициент повторяемости поверхности:

- общее число поверхностей детали; - общее число поверхностей детали;

- число наименований поверхностей (плоские (торцы), цилиндрические, конические (фаски), зубчатые, резьбовые, шпоночные, шлицевые, конавочные ). - число наименований поверхностей (плоские (торцы), цилиндрические, конические (фаски), зубчатые, резьбовые, шпоночные, шлицевые, конавочные ).

= 1- = 1- = 0,74 = 0,74

6. Коэффициент использования материала:

- масса детали; - масса детали;

- масса заготовки. - масса заготовки.

= 0,7 = 0,7

7. Коэффициент обрабатываемости материала:

- основное время обработки рассматриваемого материала; - основное время обработки рассматриваемого материала;

- основное время обработки для базового материала. - основное время обработки для базового материала.

=1 =1

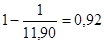

8. Коэффициент точности обработки:

; ;

где  - средний квалитет точности; - средний квалитет точности;

- квалитет обработки; - квалитет обработки;

n – число размеров соответствующего квалитета.

= =

= =

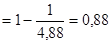

9. Коэффициент шероховатости поверхности

; ;

- среднее числовое значение параметра шероховатости; - среднее числовое значение параметра шероховатости;

- числовое значение параметра шероховатости (предпочтительно Ra); - числовое значение параметра шероховатости (предпочтительно Ra);

n – число поверхностей с соответствующим числовым значением параметра шероховатости.

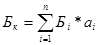

Определим комплексный показатель технологичности:

- числовое значение балла, соответствующее величине показателя при сопоставлении его с базовым значением этого показателя; - числовое значение балла, соответствующее величине показателя при сопоставлении его с базовым значением этого показателя;

- величина значимости показателя, определяется экспертным путем, иходя из того что - величина значимости показателя, определяется экспертным путем, иходя из того что

3,11 >3 мер повышения технологичности не требуется, т.к. деталь технологична.

3. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ЗАГОТОВКИ

Исходные данные:

Оборудование: кривошипные горячештамповочные прессы, открытая штамповка; Материал заготовки Сталь 40ХГР;

Шероховатость поверхности Rz100;

Плоскость разъема по оси вращения заготовки.

В соответствии с ГОСТ 7505-89 основными признаками классификации штамповочных поковок являются: точность изготовления, группа стали, конфигурация поверхности разъема используемого штампа, степень сложности.

1.По точности изготовления поковки могут быть пяти классов (от 1-го класса точности Т1 до 5-го Т5). Класс точности поковок устанавливают в зависимости от вида оборудования (технологического процесса) ГОСЕ 7505-89.

Класс точности поковки Т4.

2.Группа стали поковок определяется по содержанию углерода и легирующих элементов соответственно: М1- до 0,35% и 2%; М2- 0,35...0,65% и 2...5%; М3- свыше 0,65% и 5%.

Группа стали поковки М2.

3.Степень сложности поковки С=Gn/Gф

Gn - масса (объем) поковки;

Gф – масса (объем_ геометрической фигуры минимального объема, в которую вписывается поговка.

G=πR h h

G = 3,14*4,2 = 3,14*4,2 *77,5*7,8= 33483 гр = 33,5 кг *77,5*7,8= 33483 гр = 33,5 кг

G =3,14*2,5 =3,14*2,5 *18,7*7,8+3,14*3,25 *18,7*7,8+3,14*3,25 *20,1*7,8+3,14*4,2 *20,1*7,8+3,14*4,2 *9,2*7,8+3,14*3,25 *9,2*7,8+3,14*3,25 * *8,5*7,8+3,14*2,5 * *8,5*7,8+3,14*2,5 *20,1*7,8= 17312,7 гр = 17,3 кг *20,1*7,8= 17312,7 гр = 17,3 кг

С= =0,52 =0,52

Так как коэффициент находится в пределах 0,31<0,52<063 ему присваивается степень сложности С2.

Степень сложности С2.

4.Исходный индекс

Исходный индекс для поковки массой 17,3 кг, группы стали М2, степенью точности С2 и класса точности Т4 равен 16.

Исходный индекс 16.

Основные припуски на механическую обработку поковок находят в зависимости от исходного индекса, линейных размеров и шероховатости поверхности детали.

Основные припуски на механическую обработку (на сторону)=2,4мм.

6.Допуски и допускаемые отклонения линейных размеров поковок назначают в зависимости от исходного индекса и размеров поковки. Допускаемые отклонения внутренних размеров устанавливаются с обратными знаками.

Допуски и допускаемые отклонения линейных размеров поковки = 3,2 (+2,4; -1,2).

7.Далее назначаются штамповочные уклоны. Уклоны служат для облегчения заполнения полости штампа и удаления из нее поковки. Штамповочные уклоны делятся на внешние относящиеся к поверхностям, по которым между поковкой и стенкой штампа образуются зазоры вследствие тепловой усадки при остывании поковки, и внутренние, относящиеся к поверхностям, которые при остывании поковки оказываются плотно посаженными на выступы штампа. Меньшие значения принимают при малом отношении глубины к ширине полости штампа. После назначения штамповочные уклоны корректируют таким образом, чтобы линия разъема в верхнем и нижнем штампах была одинаковой.

Штамповочные уклоны (только наружные) = 3-5

8.Назначаем радиусы закругления

R =5 мм =5 мм

R = 3* R = 3* R =3*5=15мм =3*5=15мм

4. РАСЧЕТ ТИПА ПРОИЗВОДСТВА

Исходные данные:

Годовая программа изделий N =4000шт =4000шт

Количество деталей на изделие m=3шт

Запасные части β=5-7%

Режим работы предприятия 2 смены в сутки

Годовая программа

N= N m(1+β/100)=12600шт m(1+β/100)=12600шт

Действительный годовой фонд времени работы оборудования F =4029ч =4029ч

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций К , который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течении месяца, к числу рабочих мест. , который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течении месяца, к числу рабочих мест.

К =∑О/∑Р =∑О/∑Р

Где ∑О – суммарное число различных операций; Р – число рабочих мест.

Согласно ГОСТ 14.004-74, принимаются следующие коэффициенты закрепления операций: для массового производства К =0,1…1,0; для крупносерийного производства 1≤ К =0,1…1,0; для крупносерийного производства 1≤ К ≤10; для среднесерийного К ≤10; для среднесерийного К =10…20; для мелкосерийного К =10…20; для мелкосерийного К =20-40, для единичного К =20-40, для единичного К >40. >40.

Технологический процесс необходимо расчленить на технологические операции по обработке поверхностей, определить основное время и штучное или штучно-калькуляционное время для основных операций. На данном этапе проектирования нормирование переходов и операций можно выполнить, пользуясь приближенными формулами.

| N

|

Содержание обработки

|

Формула для То

|

То, мин

|

ϕк

|

Т шт, мин

|

m p

|

P

|

η з.ф.

|

О

|

| 1

|

Обточка черновая

|

0,17dl10

|

11

|

1,36

|

14,96

|

0,97

|

1

|

0,97

|

1

|

| 2

|

Чистовая обточка

|

0,1dl10

|

6,5

|

1,36

|

8,84

|

0,57

|

1

|

0,57

|

2

|

| 3

|

Фрезерование шпоночного паза

|

7l10

|

0,973

|

1,51

|

1,47

|

0,095

|

1

|

0,095

|

9

|

| 4

|

Шлифование чистовое

|

0,15dl10

|

9,77

|

1,55

|

15,14

|

0,98

|

1

|

0,98

|

1

|

| 5

|

Фрезерование зубьев

|

2,2Db10

|

17

|

1,27

|

21,59

|

1,4

|

2

|

0,7

|

2

|

1) d- наибольший диаметр детали

l- длина детали

То=84,05*775*0,17*10 =11мин =11мин

ϕк =1,36

Тшт = То * ϕк =11*1,36=14,96мин

mp =N* Тшт /(60* F * η з.н.)=12600*14,96/(60*4029*0,8)=0,97 * η з.н.)=12600*14,96/(60*4029*0,8)=0,97

η з.н.=0,8

Р=1

η з.ф. =mp/Р=0,97

О= η з.н./ η з.ф.=0,8/0,97=0,82~1

2) d- наибольший диаметр детали

l- длина детали

То=84,05*775*0,1*10 =6,5мин =6,5мин

ϕк =1,36

Тшт = То * ϕк =6,5*1,36=8,84мин

mp =N* Тшт /(60* F * η з.н.)=12600*8,84/(60*4029*0,8)=0,57 * η з.н.)=12600*8,84/(60*4029*0,8)=0,57

η з.н.=0,8

Р=1

η з.ф. =mp/Р=0,57

О= η з.н./ η з.ф.=0,8/0,57=1,4~2

3) ) l- длина шпоночного паза или их сумма,

l = 82+57=139

То=7*139*10 =0,973мин =0,973мин

ϕк =1,51

Тшт = 0,973 *1,51 =1,47мин

mp =1,47* 0,065=0,095

η з.н.=0,8

Р=1

η з.ф. =0,095/1=0,095

О=0,8/ 0,095=8,42~9

4) d- наибольший диаметр детали

l- длина всей детали

То=0,15*84,05*775*10 =9,77мин =9,77мин

ϕк =1,55

Тшт = То * ϕк =9,77*1,55=15,14мин

mp =N* Тшт /(60* F * η з.н.)=15,4*0,065=0,98 * η з.н.)=15,4*0,065=0,98

η з.н.=0,8

Р=1

η з.ф. =0,98/1=0,98

О= η з.н./ η з.ф.=0,8/0,0,98=0,82~1

5)D- диаметр зубчатой поверхности,

l- длина всей детали

То=2,2*84,05*92*10 =17мин =17мин

ϕк =1,27

Тшт = То * ϕк =17*1,27=21,59мин

mp =N* Тшт /(60* F * η з.н.)=21,59*0,065=1,4 * η з.н.)=21,59*0,065=1,4

η з.н.=0,8

Р=2

η з.ф. =1,4/2=0,7

О= η з.н./ η з.ф.=0,8/0,7=1,14~2

Кзо =∑О/∑Р=15/6=2,5

Тип производства: крупносерийное

вал шестерня заготовка машина

5. РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ И НОРМ ВРЕМЕНИ ПРИ ТОКАРНОЙ ЧЕРНОВОЙ ОБРАБОТКЕ

Исходные данные:

Материал заготовки: Сталь 40ХГР

Шероховатость поверхности после обработки: Ra=12,5

Тип производства: крупносерийное

Оборудование: токарно-винторезный станок 16К20

Режущий инструмент: резец проходной упорный правый

Материал режущей части: Т15К6

Углы резца: главный угол в плане φ=90 , передний угол ɤ=10 , передний угол ɤ=10 , угол наклона главного режущего лезвия λ=0-5 , угол наклона главного режущего лезвия λ=0-5

1)Определение глубины резания

t=2,4*0,6=1,44мм (60% от припуска)

2)Определение подачи

S=0,6-1,2 мм/об

3)Корректировка подачи по паспорту станка

S=1 мм/об

4)Назначение периода стойкости резца Т

Т=60 мин

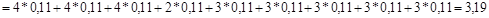

5)Определение скорости главного движения резца V

V= м/мин м/мин

=1 =1

m=0,20

x=0,15

=340 =340

V= м/мин м/мин

6)Определение частоты вращения шпинделя станка n

n= об/мин об/мин

n= 534,3 об/мин 534,3 об/мин

7)Корректировка частоты вращения шпинделя по паспорту станка

n=500 об/мин

8)Определение скорости резания через паспортную частоту вращения

V= м/мин м/мин

V= =132 м/мин =132 м/мин

9)Определяем главную составляющую силы резания

P =10*C =10*C *t *t

C =300 =300

x=1

y=0,75

n=-0,15

K =1 =1

P =10*300*1,44 =10*300*1,44 *1 *1 *132 *132 *1=2073,6 *1=2073,6

10)Определение мощности, затрачиваемой на резание N

N = =  = = = = =4,47кВт =4,47кВт

11)Определение достаточности мощности станка для обработки

Nдв

*n=10*0,75=7,5

N ≤ Nдв

*n ≤ Nдв

*n

4,47˂7,5 → мощности достаточно

12) Определение длины рабочего хода L

L = L = L + L + L + L + L =809+2+2=813мм =809+2+2=813мм

L =2мм =2мм

L =2мм =2мм

L =187+201+92+9,5+7,5=497м =187+201+92+9,5+7,5=497м

13)Определение основного времени Tо

Tо

= = = 0,994мм 0,994мм

14)Определение вспомогательного времени Tв

Tв=

0,23+(0,01+0,15)+(0,18+0,22+0,16)=0,95

15) Определение оперативного времени Tоп

Tоп

= Tо

+Tв

=0,994+0,95=1,944

16)Определение времени технического обслуживания Tтех

Tтех

= = = =0,025 =0,025

17)Определение суммы времен организационного обслуживания и на перерывы и личные надобности Tорг+

Tпер

Tорг+

Tпер

= =0,058мин =0,058мин

18)Определение штучного времени Tшт

Tшт

=1,944+0.025+0,058=2,027мин

19)Определение подготовительно заключительного времени Tп-з

Tп-з

=4+9+2+2+2,5+0,8+6,5+0,3+0,15+0,5=27,75мин

20)Результаты расчета, представленные в таблице:

| t,

мин

|

S,

мм/об

|

n, об/мин

|

V,

мм/мин

|

Pz

,

Н

|

N , ,

кВт

|

Tо,

мин

|

Tшт,

мин

|

Tп-з,

мин

|

| 1,44

|

1

|

500

|

132

|

2073,6

|

4,47

|

0,994

|

2,027

|

27,75

|

ЗАКЛЮЧЕНИЕ

В ходе курсовой работы был разработан технологический процесс изготовления вал - шестерни.

Во-первых, проведена отработка детали на технологичность. В данной главе была произведена количественная оценка технологичности и рассчитаны следующие показатели:

-коэффициент унификации конструктивных элементов =1

-коэффициент стандартизации элементов =1, деталь типовая все элементы стандартизованы

-коэффициент применяемости стандартизованных обрабатываемых поверхностей =1

-коэффициент обработки поверхностей =0, т.е. все поверхности подвергаются механической обработке

-коэффициент повторяемости поверхности =0,74

-коэффициент использования материала =0,7

-коэффициент обрабатываемости материала =1

-коэффициент точности обработки =0,92

-коэффициент шероховатости поверхности =0,88

Итогом главы стал стал расчет комплексного показателя технологичности, который составил 3,11, что больше 3, следовательно деталь технологична и мер для повышения технологичности не требуется.

Во вторых произведены расчет и проектирование заготовки, и рассчитаны следующие показатели :

-классточности поковки =Т4

-группа стали поковки =М2

-степень сложности =С2

-исходный индекс =16

-основные припуски на механическую обработку =2,4 мм

-допуски и допускаемые отклонения линейных размеров поковки = 3,2(+2,4;-1,2)

-штамповочные уклоны (только наружные) =3-5

В третьих рассчитан тип производства по следующим исходным данным:

-годовая программа изделий N =4000шт =4000шт

-количество деталей на изделие m=3шт

-запасные части β=5-7%

-режим работы предприятия 2 смены в сутки

-годовая программа N= N m(1+β/100)=12600шт m(1+β/100)=12600шт

-действительный годовой фонд времени работы оборудования F =4029ч =4029ч

Тип производства: крупносерийное.

В четвертых произведен расчет режимов резания и норм времени при токарной черновой обработке. Результаты расчета, представленные в таблице:

| t,

мин

|

S,

мм/об

|

n, об/мин

|

V,

мм/мин

|

Pz

,

Н

|

N , ,

кВт

|

Tо,

мин

|

Tшт,

мин

|

Tп-з,

мин

|

| 1,44

|

1

|

500

|

132

|

2073,6

|

4,47

|

0,994

|

2,027

|

27,75

|

Список литературы

1.Руденко П.А. и др.: Проектирование и производство заготовок в машиностроении – К.: Высшая школа, 1991. – 247с.

2.Трухачев А.В. Методические указания “Технологичность конструкции деталей, изготовляемых механической обработкой”, Ижевск 1990.

3.Учебное пособие под редакцией Горбацевича А.Ф. “Курсовое проектирование по технологии машиностроения ”, Минск 1983., с.256

4.Справочник технолога машиностроителя. В 2-х т./ Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещеряковой, А.Г. Суслова. – 5-е изд., исправл. – М.: Машиностроение, 2003г.

5.Технология машиностроения (специальная часть): Учебник для машиностроительных специальностей вузов/ А.А. Гусев, Е.Р. Ковальчук, И.М. Колесов и др. – М.: Машиностроение, 1986-480с.

|