Введение

Металлорежущий станок – станок, предназначенный для размерной обработки металлических заготовок путем снятия материала.

История металлорежущих станков

Считается, что история металлорежущих станков начинается с изобретения суппорта токарного станка. Около 1751 г. французский инженер и изобретатель Жак Де Вокансон первый применил специальное устройство для фиксации резца – устранив, таким образом, непосредственное влияние руки человека на формообразование поверхности.

Классификация металлорежущих станков

Станки классифицируются по множеству признаков:

По классу точности металлорежущие станки классифицируются на пять классов:

(Н) Нормальной точности

(П) Повышенной точности

(В) Высокой точности

(А) Особо высокой точности

(С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

лёгкие (< 1 т)

средние (1-10 т)

тяжёлые (>10 т)

уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

ручные

полуавтоматы

автоматы

станки с ЧПУ

гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

Универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах.

Специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

Специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

Описание основных групп и типов станков

По виду обработки в СССР была принята классификация станков, которая продолжает действовать и в настоящее время в России. В соответствии с ней металлорежущие станки разделяются на следующие группы и типы:

| Станки |

Группа |

Типы станков |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Токар-ные |

1 |

Автоматы и полуавтоматы |

Револь-верные |

Сверли-льно-отрезные |

Кару-сельные |

Токар-ные и лобото-карные |

Много-резцовые |

Специа-лизированные для

фасон-ных изделий

|

Разные токарные |

| Одно-шпин-дельные |

Много-шпиндельные |

| Свер-лильные и расточ-ные |

2 |

Верти-кально-сверлильные |

Одно-шпиндельные полуав-томаты |

Много-шпиндельные полу-автоматы |

Координатно-расточ-ные односто-ечные |

Радиа-льно-сверли-льные |

Горизонтально-расточ-ные |

Алмазно-расточные |

Горизон-тально-сверлиль-ные |

Разные сверлильные |

| Шлифо-вальные, полиро-вальные, доводоч-ные |

3 |

Кругло-шлифо-вальные |

Внутри-шлифо-вальные |

Обдироч-ношлифо-вальные |

Специа-лизиро-ванные шлифо-вальные |

- |

Заточ-ные |

Плоско-шлифова-льные с прямоуго-льным или круглым столом |

Прити-рочные и полиро-вальные |

Разные станки, работаю-щие аб-разивным инстру-ментом |

| Комбинированные |

4 |

Универ-сальные |

Полуав-томаты |

Автоматы |

Электро-хими-ческие |

Элект-роиск-ровые |

- |

Электро-эрозион-ные, ульт-развуко-вые |

Анодно-механические |

- |

| Зубо- резьбо-обрабатывающие |

5 |

Зубостр-огальные для цилинд-рических колёс |

Зуборезные для кониче-ских колёс |

Зубофре-зерные для цилиндри-ческих ко-лёс и шли-цевых

валиков

|

Зубофре-зерные для червяч-ных колёс |

Для обрабо-тки торцов зубьев колёс |

Резьбо-фрезер-ные |

Зубоотде-лочные |

Зубо- и резбо- шлифовальные |

Разные зубо- и резьбо- обрабат-ывающие |

| Фрезер-ные |

6 |

Вертика-льно-фрезер-ные |

Фрезер-ные непре-рывного дейст-вия |

- |

Копиро-вальные и гравиро-вальные |

Верти-кальные бескон-сольные |

Продо-льные |

Широко-универ-сальные |

Горизон-тальные консоль-ные |

Разные фрезер-ные |

| Строга-льные, долбеж-ные, про-тяжные |

7 |

Продольные |

Попереч-ностро-гальные |

Долбёж-ные |

Протя-жные горизонтальные |

- |

Протяж-ные вертика-льные |

- |

Разные строгаль-ные |

| Односто-ечные |

Двухс-тоечные |

| Разрез-ные |

8 |

Отрезные, работающие: |

Правиль-но-отрезные |

Пилы |

- |

- |

| токарным резцом |

Абразив-ным кругом |

Фрикцио-нным блоком |

Ленточ-ные |

Диско-вые |

Ножовоч-ные |

| Разные |

9 |

Муфто- и трубо- обрабат-ывающие |

Пилона-секате-льные |

Правиль-но- и бес-центрово- обдироч-ные |

- |

Для испыта-ния ин-струме-нта

|

Делите-льные машины |

Балансировочные |

- |

- |

Формообразующие движения

Для осуществления процесса резания на металлорежущих станках необходимо обеспечить взаимосвязь формообразующих движений.

У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида:

1) Основные движения (рабочие), которые предназначены непосредственно для осуществления процесса резания:

а) Главное движение Dг – осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с).

б) Движение подачи Ds – осуществляется с меньшей скоростью и так же может передаваться и заготовке и инструменту. Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач:

подача на ход, на двойной ход Sх. (мм/ход), Sдв.х. (мм/дв.ход);

подача на зуб Sz (мм/зуб);

подача на оборот So (мм/оборот);

частотная (минутная) подача Sm (об/мин).

2) Вспомогательные движения – способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений:

наладка станка;

задача режимов резания;

установка ограничителей хода в соответствии с размерами и конфигурациями заготовок;

управление станком в процессе работы;

установка заготовки, снятие готовой детали;

установка и смена инструмента и прочие.

Применяемый режущий инструмент

Режущий инструмент – инструмент, предназначенный для изменения формы и размеров обрабатываемой заготовки путём удаления части материала в виде стружки или шлама с целью получения готовой детали или полуфабриката.

Подразделяется:

по типу применения – на ручной и машинный (станочный), строительный, монтажный, и т. д.

по типу обрабатываемого материала – металлорежущий, дереворежущий, и т. д.,

по типу применяемого материала – быстрорежущий, для высокоскоростной обработки, и т. д.,

по типу обрабатываемой детали – зуборезный, резьбообразующий, и т. д.,

по характеру обработки – абразивный, шлифовальный, и т. д.,

по чистоте обработанной поверхности – черновая обработка, получерновая обработка, чистовая обработка, получистовая обработка, суперчистовая обработка.

На станках применяется следующий инструмент:

Резец

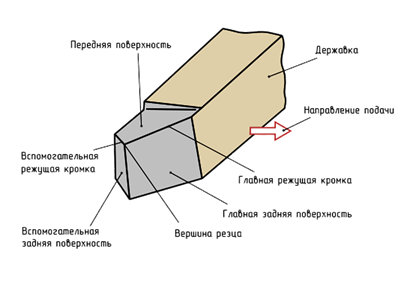

Резец – ( англ. cutting tool ) – режущий инструмент с одним прямым, изогнутым или фасонным главным режущим ребром.

Резец – один из наиболее простых и распро-страненных металлорежущих инструментов. Он срезает слой металла в основном своей главной режущей кромкой, имеющей прямую или фасонную форму. Подача резца производится перпен-дикулярно движению резания. Резец – один из наиболее простых и распро-страненных металлорежущих инструментов. Он срезает слой металла в основном своей главной режущей кромкой, имеющей прямую или фасонную форму. Подача резца производится перпен-дикулярно движению резания.

Резцы применяются для токарных, строгальных и долбёжных работ для полу-чения простых поверхностей и в ряде специальных случаев.

Относительно обрабатываемой детали резцы могут быть двух типов: радиальные и тангенциальные.

Первый из них работает с установкой перпендикулярно оси обрабатываемой детали, второй – касательно. При работе радиального резца усилие Рг создает соответствующий изгибающий момент, а в тангенциальном резце усилие Рг направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу.

Если первый тип резца имеет широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части, то второй применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки.

Резцы разделяются на правые и левые.

Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка.

Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

По форме головки и ее положению относительно стержня резцы разделяются на прямые, отогнутые, изогнутые и с оттянутой головкой.

Прямыми резцами называются такие, у которых ось в плане и боковом виде прямая.

Отогнутыми называются резцы, у которых ось резца в плане изогнута.

Изогнутыми резцами называют такие, у которых ось в боковом виде загнута назад (вниз) или вперед (вверх).

По применяемости на станках, виду и характеру обработки резцы разделяются на:

токарные

строгальные

долбежные

Токарные резцы:

проходные, производящие обтачивание детали вдоль оси ее вращения или в плоскости, перпендикулярной к этой оси (лобовые)

подрезные — для подрезания уступов под прямым и острым углом к основному направлению обтачивания

отрезные — для отрезки материала под прямым углом к оси вращения и для прорезания узких канавок

расточные — для растачивания отверстий в направлении оси вращения

фасочные — для снятия фасок

фасонные — для получения сложной фасонной формы обтачиваемой детали

Основные типы токарных резцов в настоящее время стандартизованы.

Кроме стандартных резцов, имеется ряд типов резцов, предложенных в разное время и используемых в тех или иных случаях.

Для тяжелых обдирочных работ находят применение чашечные резцы. Так как затупление чашечного резца при каждой его установке происходит на небольшом участке его режущей кромки, то, поворачивая резец вокруг оси, можно значительно увеличить его стойкость до переточки. Такой резец состоит из державки, собственно чашечного поворотного резца («грибка») и эксцентрикового прижимного кольца. Чашечный резец крепят в державке на пальце. Существуют и другие конструкции крепления этих резцов.

Строгальные и долбежные резцы

проходные — для строгания верхней поверхности обрабатываемой детали;

боковые — подрезные для строгания детали с боков;

отрезные и прорезные — для разрезания детали и прорезания канавок.

Резец, снимающий стружку при прямолинейном взаимном перемещении резца и материала, называется строгальным (при горизонтальном резании) или долбежным (при вертикальном).

Характер работы строгального и долбежного резцов одинаков и отличается от работы токарных резцов, где резание непрерывно. Как при строгании, так и при долблении резец режет только при рабочем ходе. В то же время в моменты начала и конца каждого хода возникают толчки, вредно влияющие на работу этих резцов.

В указанных ГОСТах приведены типы и размеры резцов: проходных, подрезных и керамические резцы

Керамические резцы

Применение керамических резцов является дальнейшим шагом в развитии инструмента для скоростного резания металлов по сравнению с использованием твердосплавных резцов. Высокая красностойкость таких резцов позволяет обеспечить более высокие скорости резания в сравнении с твердосплавными резцами, однако повышенная хрупкость керамики ограничивает их применение; в настоящее время они большей частью применяются при чистовом и получистовом обтачивании черных и цветных металлов, и реже — при обдирочном. Для работы таких резцов необходима жесткая система станок — деталь — инструмент. Следует избегать использования керамических инструментов при ударной нагрузке. Работа обычно производится без применения смазывающе-охлаждающей жидкости, так как керамические пластинки обладают большой термостойкостью.

Фасонные резцы

При обтачивании фасонных деталей обычные токарные резцы не обеспечивают точности получения профиля и малопроизводительны. Их применение целесообразно главным образом для обтачивания фасонных деталей в единичном или мелкосерийном производстве. В крупносерийном и массовом производстве в качестве основного вида режущего инструмента для обработки фасонных деталей находят применение специальные фасонные резцы. Они обеспечивают идентичность формы, точность размеров и высокую производительность, а также допускают большое количество переточек.

Фасонные резцы можно разделить на призматические и круглые.

Круглые резцы применяются для наружного и внутреннего обтачивания. Призматические — только для наружного. В процессе работы призматические фасонные резцы могут иметь расположение базы крепления либо параллельно оси детали, либо наклонно. Ось круглых фасонных резцов располагается либо параллельно оси обрабатываемой детали, либо наклонно.

Наклонное расположение базы крепления призматического резца или оси круглого фасонного резца применяется в исключительных случаях, когда конфигурация детали на отдельных участках профиля не обеспечивает получения оптимальных задних углов при параллельном расположении. Приведенные выше резцы являются радиальными, то есть устанавливаются по отношению к деталям таким образом, чтобы обеспечить поперечную подачу по радиусу или наклонно к нему. При этом ось детали в процессе резания пересекается одно или несколькими точками режущей кромки. При работе радиальных фасонных резцов происходит постепенное срезание в виде непрерывной стружки всего подлежащего удалению объема металла одним режущим лезвием, причем режущая часть периметра постепенно увеличивается и к концу работы достигает всей длины лезвия резца. Вследствие этого радиальный резец работает в тяжелых условиях резания. При обработке длинных деталей возможен прогиб его от сил резания.

Призматические резцы могут быть также тангенциальными. В этом случае они осуществляют касательное направление подачи к обрабатываемой фасонной поверхности. Режущие лезвия призматических тангенциальных резцов устанавливаются на определенном расстоянии от оси обрабатываемой детали. Так как тангенциальные резцы ввиду сильно вытянутых в длину фасонных лезвий обрабатывают профиль не сразу по всему контуру, а постепенно, ими можно обтачивать относительно длинные фасонные детали.

Круглые фасонные резцы бывают с кольцевыми образующими фасонных поверхностей или с образующими, расположенными по винтовой линии.

Более широкое применение находят круглые фасонные резцы, главным образом из-за простоты изготовления. Кроме того, эти резцы выдерживают большое число переточек. Призматические фасонные резцы обладают повышенной точностью и надежностью крепления.

Сверло

Сверло — двурезцовый или реже однорезцовый режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Состоит из режущей части, рабочей части и хвостовика. Рабочая часть представляет собой винт Архимеда и служит для удаления стружки из сверлимого отверстия. Сверло — двурезцовый или реже однорезцовый режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Состоит из режущей части, рабочей части и хвостовика. Рабочая часть представляет собой винт Архимеда и служит для удаления стружки из сверлимого отверстия.

Сверло представляет собой режущий инструмент, применяемый для изготовления отверстий в сплошном материале.

Свёрла могут также применяться для рассверливания, т. е. увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, т. е. получения конусных углублений в сплошном материале.

По конструктивным особенностям свёрла делят на следующие типы:

спиральные;

перовые (пёрки);

для глубокого сверления;

центровочные;

сверлильные головки;

для кольцевого сверления.

Спиральные свёрла изготовляют для сверления «на проход», «под зенкер», «под развёртку или шлифовку» и «под резьбу».

Точность диаметра сверла (величина допуска и его пределы) установлена по стандарту для точного машиностроения и приборостроения, а также для общего машиностроения.

Перовое сверло (пёрка) представляет собой пластинку, у которой режущие кромки расположены симметрично друг к другу и по отношению к оси сверла. Угол наклона режущих кромок перовых свёрел бывает различным. Перовые свёрла отличаются простотой конструкции и дёшевы в изготовлении, но в последнее время применяются редко, главным образом при ручной работе, так как не допускают высоких скоростей резания.

Центровочные свёрла применяют для сверления центровых отверстий в деталях. Отверстие, просверленное сверлом, в дальнейшем раззенковывается специальным инструментом — зенкером, описанным ниже. Существуют два вида центровочных свёрел:

Свёрла стандартного набора для диаметров от 0, 5 до 12 мм.

Комбинированные без предохранительного конуса и с предохранительным конусом для диаметров от 1 до 6 мм.

Свёрла для кольцевого сверления (сверлильные головки) применяются двух типов:

Для сверления отверстий большей частью больших диаметров в сплошном материале;

Для сверления больших отверстий в листовом материале.

Для сверления отверстий в сплошном материале применяются пустотелые свёрла, превращающие в стружку только узкую кольцевую часть материала.

Рабочая часть сверла

Свёрла для обработки металлов и сплавов

Свёрла для глубокого сверления.

Свёрла с механическим креплением твердосплавных пластин.

Спиральные свёрла. Это самые распространённые свёрла, с диаметром сверла от 0, 1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов. Спиральная канавка служит для образования режущей кромки, удаления стружки и подвода охлаждающей жидкости. Режущая часть спирального сверла образует конус, в зависимости от обрабатываемого материала угол при вершине конуса (2φ) будет различным. (Широко распространено ошибочное название винтов спиралью, на самом деле винтовая линия отличается от спиральной линии).

| Угол при вершине конуса (2φ) спиральных свёрл в зависимости от обрабатываемого материала, ° |

| Материал |

Угол 2φ |

| Сталь конструкционная |

118 |

| Сталь инструментальная |

118-150 |

| Коррозиционно-стойкая сталь и сплавы |

127 |

| Медные и алюминиевые сплавы |

90-150 |

| Титановые сплавы |

135-140 |

| Чугун |

90-150 |

| Пластмассы порошковые |

30-35 |

| Пластмассы волокнистые |

45-50 |

| Пластмассы слоистые |

70-80 |

Геометрические размеры спиральных свёрл регламентируются следующими стандартами:

с цилиндрическим хвостовиком:

средняя серия - ГОСТ 10902-77, DIN 338;

удлинённая серия - ГОСТ 886-77, DIN 340;

укороченная серия - ГОСТ 4010-77, DIN 1896.

с коническим хвостовиком:

средняя серия - ГОСТ 10903-77, DIN 345;

удлинённая серия - ГОСТ 2092-77, DIN 1870;

длинная серия - ГОСТ 12121-77, DIN 341.

Свёрла для глубокого сверления (пушечные, ружейные), предназначены для сверления отверстий сравнительно большой длины. Имеют увеличенный угол наклона винтовой линии для интенсификации отвода стружки.

Центровочные свёрла, обладающие большой жёсткостью для обработки центровых отверстий.

Эжекторные свёрла.

Свёрла для обработки конических отверстий.

Перовые свёрла, имеющие только одну режущую кромку.

Комбинированный инструмент для изготовления отверстий (например, ступенчатое сверло, сверло-зенкер, сверло-зенковка, сверло-развёртка), с двумя ступенями обработки, соединённый в одно целое.

Метчик

Метчики применяют для нарезания внутренних резьб. Метчик представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Рабочая часть метчика имеет режущую и калибрующую части. Задняя поверхность для исключения трения её об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. При нарезании крупных резьб часто используют комплекты из двух или трёх метчиков, отличающихся размерами, на вязких материалах (титановых сплавах) используются комплекты из пяти метчиков.

Метчики могут использоваться на токарных и сверлильных станках и обрабатывающих центрах, а также для нарезания резьб вручную. Метчик закрепляют на станке в специальном патроне.

Для получения внутренних резьб пластическим деформированием — накатыванием — применяют бесстружечные метчики (раскатники). Их основным отличием от режущих метчиков является отсутствие стружечных канавок.

Плашка

Плашка и лерка – резьбонарезной инструмент для нарезания наружной резьбы ручным или машинным способом. В настоящее время разделение на плашки и лерки перестало существовать. Ранее название плашка использовалось применительно к наборному и регулируемому резьбонарезному инструменту предпочтительно больших диаметров. Термин лерка применялся для обозначения пластины с резьбовым отверстием и канавками для отвода стружки. Лерки использовались для изготовления более точной резьбы мелких диаметров.

Плашки предназначены для нарезания или калибрования наружных резьб за один проход. Наиболее распространены плашки для нарезания резьб диаметром до 52 мм. Плашка представляет собой закаленную гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущую часть плашки выполняют в виде внутреннего конуса. Длина заборной части 2-3 витка. Плашки выполняются из легированных сталей (9ХС, ХВСГФ), быстрорежущих сталей (Р18, Р6М5, Р6М5К5, Р6М5К8), а в последнее время — и из твёрдых сплавов. На них маркируется обозначение и степень точности нарезаемой резьбы, марка стали (9ХС не указывается).

Виды плашек: цельные, разрезные и раздвижные (клупповые). В зависимости от формы наружной поверхности плашки бывают круглые, квадратные, шестигранные, призматические.

Круглые плашки — закрепляют для работы в воротках стопорными винтами или крепят в резьбонарезных патронах. Для этого на наружном цилиндре плашки существуют конические углубления и угловой паз. Последний позволяет разрезать плашку шлифовальным кругом по перемычке и частично регулировать по диаметру. Для круглых разрезных плашек применяют воротки с пятью винтами, с помощью которых регулируют диаметр нарезаемой резьбы.

Цельные плашки — благодаря своей высокой жёсткости дают возможность получить резьбу высокого качества (метрическую, коническую), но обладают небольшой износостойкостью.

Раздвижные плашки — устанавливают в клуппах, имеющих для этой цели специальные направляющие. Плашка состоит из двух частей закрепляемых в рамке клуппа сухарём и винтом. Этим винтом регулируют диаметр нарезаемой резьбы. К клуппу прикладывают набор плашек, который позволяет изготавливать резьбы разных размеров.

Разрезные плашки — могут немного пружинить, изменяя диаметр нарезаемой резьбы на 0, 1-0, 3 мм. Из-за малой жесткости разрезные плашки не дают чистой и точной резьбы.

Фреза

Торцевая фреза

Фреза — режущий многолезвийный инструмент в виде тела вращения с зубьями для фрезерования. Бывают цилиндрические, торцевые, червячные и др. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, сваренные вместе), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями).

Концевые фрезы.

Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез.

Концевые фрезы подразделяют на:

концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками

концевые, оснащенные коронками и винтовыми пластинками из твердого сплава

концевые шпоночные с цилиндрическим и коническим хвостовиками

шпоночные, оснащенные твёрдым сплавом

концевые для Т-образных пазов

концевые для сегментных шпонок

Угловые фрезы

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

одноугловые

двухугловые

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез.

Дисковые фрезы

Дисковые фрезы необходимы для формирования пазов и канавок.

Дисковые фрезы бывают трех типов:

пазовые

двусторонние

трёхсторонние

Пазовые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце.

У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не дает возможности получить необходимые задние и передние углы.

Монолитные фрезы

Монолитные фрезы — это фрезы, выполненные полностью из твердосплавного материла. Иногда их называют «пальчиковые фрезы». Их применение позволяет значительно ускорить процесс обработки, экономя время на замену/заточку и увеличивая скорость прохода в пять - шесть раз. Так же твёрдый сплав в режущем инструменте служит для обработки стали в закаленном виде, что исключает погрешности от деформации. Монолитные

фрезы выпускаются следующих сплавов: Т5К10, Т15К6, ВК8, ВК10-ОМ. Самый передовой сплав — ВК10-ОМ, он отличается экономичностью и повышенной износоустойчивостью.

Отечественные производители твердосплавных фрез:

Томский инструмент

СлавПромСтрой

Сестрорецкий инструментальный завод

Московский завод режущих инструментов «Фрезер»

Ижевский машиностроительный завод

Развёртка

Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0, 32…1, 25 мкм. Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимается малый припуск. Развёртка выполняет работу при своём вращении и одновременном поступательном движении вдоль оси отверстия.

Классификация

В зависимости от характера применения, формы обрабатываемого отверстия, формы закрепления, конструкции зубьев, регулирования на размер, рода режущего материала развёртки разделяют на группы:

Ручные цилиндрические с хвостовиком (ГОСТ 7722-55)

Машинные цилиндрические с хвостовиком и насадные (ГОСТ 1672-53)

Машинные цилиндрические с хвостовиком и насадные со вставными зубьями (ГОСТ 883-51)

Ручные (ГОСТ 3509-47):

Развертки регулируемые:

Раздвижные (лепестковые)

Разжимные (с шариком)

Развертки цельные:

С гладким направляющим диаметром

Ступенчатые

Развертки специальные:

Шкворневые

Машинные с напайными пластинками твёрдого сплава с хвостовиком и насадные (ГОСТ 6646-53)

Машинные со вставными зубьями, оснащёнными твёрдым сплавом (ГОСТ 9329-60)

Конические под конические штифты (ГОСТ 6312-52)

Конические под коническую резьбу (ГОСТ 6226-52)

Конические под конус Морзе (ОСТ НКТМ 2513-39)

Конические под метрический конус (ОСТ НКТМ 2514-39)

Конические с конусностью 1:30 (ОСТ НКТМ 2516-39)

Цилиндрические мелкоразмерные с утолщённым хвостовиком (ГОСТ 8035-56)

Зенкер

Зенкерование (от нем. Senken) — вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) получают отверстия или фаски различного диаметра и глубины, после предварительного сверления. Зенкерование является получистовой обработкой резанием.

Назначение зенкерования

Зенкерование как получистовая и, отчасти, чистовая операция механической обработки имеет следующие основные назначения:

Очистка и сглаживание поверхности отверстий: перед нарезанием резьбы или развёртыванием;

Калибрование отверстий: для болтов, шпилек и другого крепежа;

Снятие фасок: для скругления острых углов и удаления заусенцев, также для размещения головок болтов и винтов.

Выполнение зенкерования. Виды зенкеров

Зенкерование является точной операцией механической обработки и требует высокой мощности, соответственно, является машинной операцией и выполняется на следующих станках:

Сверлильные станки всех типов: наиболее часто.

Станки токарной группы: наиболее часто.

Расточные станки: часто как вторичная операция.

Фрезерные (горизонтальные и вертикальные): редко. В основном на фрезерных с ЧПУ (как часть программы).

Агрегатные станки: как одна из операций в автоматической линии.

Зенкерование выполняется зенкерами. Зенкер представляет собой многолезвийный (3—12 лезвий) инструмент, имеющий ось вращения, при вращении которого его лезвиями производится обработка отверстия.

Основные виды зенкеров:

Зенкеры машинные цельные с метрическим конусом либо конусом Морзе;

Зенкеры насадные;

Зенковки конические и цилиндрические: снятие фасок, зенкерование «потайных» углублений для винтов и шурупов.

Зенкеры изготовляют преимущественно из быстрорежущих сталей или оснащёнными пластинами твёрдых сплавов. При зенкеровании широко применяются смазочно-охлаждающие вещества.

Протяжка

Протяжка ─ многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи. Протяжка ─ многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи.

Виды протяжек.

Внутренние протяжки – применяют для обработки цилиндрических, шлицевых, многогранных и других отверстий, а также шпоночных пазов. Разновидностью протяжного инструмента являются прошивки, применяемые для обработки отверстий, пазов и других поверхностей. В отличие от протяжки, работающей на растяжение, прошивка работает на сжатие и продольный изгиб. Для прошивания отверстий применяют механические и гидравлические прессы.

Конструктивные элементы внутренних протяжек.

Внутренняя протяжка имеет следующие конструктивные элементы: хвостовик с длиной l1, служит для закрепления протяжки в патроне протяжного станка и передачи силы резания, шейку длиной l2, переходный направляющий конус длиной l3, переднюю направляющую l4, рабочую часть длиной l5, которая состоит из участков длиной l6 с черновыми зубьями, длиной l7 с чистовыми зубьями и участка l8 с калибрующими зубьями, заднюю направляющую часть длиной l9 и задний хвостовик l10. На рабочей части протяжки (длина l5) расположены черновые, чистовые и калибрующие зубья. Чистовые зубья имеют меньший подъем зуба, чем режущие. Режущие зубья предназначены для снятия основного припуска с обрабатываемой поверхности заготовки. Подъем на зуб Sz определяется в зависимости от типа протяжки и обрабатываемого материала. Форма режущих зубьев в сечении, проходящем через ось протяжки. Режущие кромки обычно расположены в плоскости, перпендикулярной к оси. Расстояние между лезвиями режущих зубьев, т. е. шаг р, является одним из основных размеров, определяющих конструктивные элементы, конструкцию протяжки и ее работоспособность. Между зубьями расположены стружечные канавки. Форму и размеры зуба и стружечной канавки устанавливают исходя из условий возможности резания и образования стружки, размещения стружки в канавке и прочности зуба.Они зависят от шага зубьев р, высоты hк стружечной канавки, ширины b спинки зуба, переднего γ и заднего α углов; основание канавки делают в форме дуги радиусом rк. Передний угол γ принимают в зависимости от обрабатываемого материала: для стали γ = 10─20°, для чугуна γ = 5─8°. Задний угол на режущих зубьях α = 3─4°, на чистовых α = 2°, на калибрующих α = 1°. Зубья с прямолинейной спинкой применяют для материалов, дающих стружку надлома, с радиусной спинкой ─для вязких материалов, дающих сливную стружку. Канавки удлиненной формы применяют при обработке отверстий, прерывистых по длине, а также при большой длине протягивания.

Головка резьбонакатная

Резьбонакатная головка — приспособление для получения резьбы пластическим деформированием — накатыванием — на универсальных станках токарной или сверлильной группы.

Различают:

головки для накатывания резьбы с осевой подачей (аксиальные);

головки для накатывания резьбы с тангенциальной подачей (тангенциальные);

головки для накатывания резьбы с радиальной подачей (радиальные).

Аксиальные головки оснащаются комплектом из трех или более резьбонакатных роликов, имеющих коническую заборную и цилиндрическую калибрующую часть. Применяются для накатывания длинных резьб и резьб на полых заготовках. Аксиальные головки оснащаются комплектом из трех или более резьбонакатных роликов, имеющих коническую заборную и цилиндрическую калибрующую часть. Применяются для накатывания длинных резьб и резьб на полых заготовках.

Тангенциальные головки оснащаются двумя цилиндрическими роликами. Применяются для накатывания резьб, длина которых не превышает ширину роликов. Имеют более высокую производительность по сравнению с аксиальными.

Радиальные головки оснащаются двумя или тремя роликами, обычно затылованными (некруглыми). Применяются для накатывания резьб, длина которых не превышает ширину роликов. Имеют наибольшую производительность по сравнению с другими типами резьбонакатных головок, однако весьма сложны по конструкции. Радиальные головки оснащаются двумя или тремя роликами, обычно затылованными (некруглыми). Применяются для накатывания резьб, длина которых не превышает ширину роликов. Имеют наибольшую производительность по сравнению с другими типами резьбонакатных головок, однако весьма сложны по конструкции.

Шлифовальный инструмент

Типы шлифовального инструмента:

Эльборовые круги на керамических связках применяется для обработки высокоточных деталей из сталей и сплавов твердостью HRC>50, износостойких покрытий.

Эльборовый инструмент на органических связках, в том числе отрезные круги, применяются, главным образом, на операциях заточки инструмента (сверла, фрезы, резцы и т. д.) из быстрорежущих сталей, вышлифовки стружечных канавок, отрезки и прорезки пазов.

Алмазный инструмент на органических связках, в том числе отрезные круги, применяются для заточки режущего инструмента из твердых сплавов, деталей из композита и керамики. Алмазные отрезные круги применяются для высокоточной резки твердого сплава, технической керамики, цветных металлов, кварцевого стекла, ферритов, кварца.

Алмазный инструмент на керамических связках применяется при шлифовании твердосплавных деталей (пуансонов, калибров, валков и др.), а также для шлифования режущих пластин из композитов, деталей из сочетания стали и твердого сплава.

Алмазные отрезные круги на металлических связках используются для обработки и резки стекла, хрусталя, драгоценных и полудрагоценных камней. Бруски из синтетического алмаза на металлической связке используются для чернового и чистового хонингования деталей из чугуна и стали.

Специальный абразивный инструмент, в том числе высокопористый, применяют в производстве турбин при шлифовании деталей из вязких, высокопластичных сплавов (жаропрочных, титановых), для бесприжогового производительного шлифования зубчатых колес, а также для шлифования цветных сплавов, полимерных покрытий на валах бумагоделательных машин.

Шкурка и паста из эльбора и алмаза используются для финишных операций, притирки и полирования, с целью получения поверхностей с минимальной шероховатостью (Ra=0, 08-0, 02 мкм).

Рассмотрим особенности работы, конструкцию и применяемую оснастку токарно-винторезного станка.

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и т. д.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам. Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, свёрел, зенкеров, развёрток, метчиков и плашек.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самый известный токарный станок в советское время – 16К20

Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Основными узлами принятого в качестве примера станка 16К20 являются:

станина, на которой монтируются все механизмы станка;

передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы;

коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей);

фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом;

В пиноли задней бабки может быть установлен центр для поддержки обрабатываемой детали или стержневой инструмент (сверло, развертка и т. п.) для обработки центрального отверстия в детали, закрепленной в патроне;

суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка. Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта. Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Особенности конструкции станка 16К20

жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

коробка подач обладает высокой жесткостью кинематической цепи, имеет две электромагнитные муфты дистанционного переключения передач без остановки станка

высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов

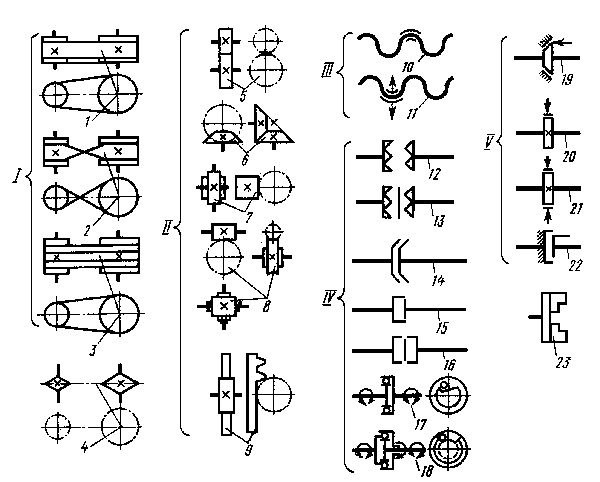

Несмотря на большое разнообразие конструкций станков, в их механизмах и движениях есть много общего и сходного. Поэтому применяют упрощенные, условные обозначения механизмов и их элементов (на рисунке ниже), дающие наглядное представление о кинематике станков и в некоторой степени представление об их конструкции. Схемы, вычерченные с применением условных обозначений, называются кинематическими. Условные обозначения не могут обеспечить полного представления о станке, поэтому на кинематической схеме станка дополнительно указывают диаметры шкивов, число зубьев и модуль зубчатых и червячных колес, число заходов червяка, шаг ходового винта, мощность и частоту вращения электродвигателя, опоры рычагов, порядковую нумерацию валов, рукоятки и маховики для ручного перемещения сборочных единиц (узлов) и др.

Условные обозначения основных элементов на кинематических схемах станков:

I - ременные передачи плоским ремнем (1), плоским ремнем перекрестная (2), клиновым ремнем (3), 4 - цепная передача; II - зубчатые передачи: цилиндрическими колесами (5), коническими колесами (6), винтовыми колесами (7), червячная (8), реечная (9); III - передача ходовым винтом с неразъемной (10) и разъемной (11) гайками; IV - муфты: кулачковая односторонняя (12), кулачковая двусторонняя (13), конусная (14), дисковая односторонняя (15), дисковая двусторонняя (16), обгонная односторонняя (17), обгонная двусторонняя (18); V - тормоза: конусный (19), колодочный (20), ленточный (21), дисковый (22), патронный конец шпинделя (23)

В нашей стране и за рубежом широко применяется токарно-винторезный станок мод. 16К20 производства московского станкостроительного завода “Красный Пролетарий” им. А. И. Ефремова.

Кинематическая схема токарно-винторезного станка мод. 16К20

Заключение.

Таким образом, в ходе прохождения станочной практики были закреплены полученные во время сессии теоретические знания по видам технологических операций, выполняемых на металлорежущих станках, выбору технологического оснащения для выполнения различных станочных работ, закреплены ранее приобретенные производственные навыки по выполнению на станках различных технологическихопераций.

Список литературы

А. М. Дальский и др. Технология конструкционных материалов. — М.: Машиностроение, 1987г.

Краткий справочник металлиста. Под ред. Орлова П.Н. 1986 г.

Родин П.Р. Режущие инструменты.. — К.: Вища школа, 1984г.

Якухин В.Г., Ставров В.А. Изготовление резьб. Справочник.. — М.: Машиностроение., 1989г.

Большая советская энциклопедия. Гл. ред. А. М. Прохоров, 3-е изд. Т. 20. Плата — Проб. 1985г.

И.И.Семенченко, В.М.Матюшин, Г.Н.Сахаров «Проектирование металлорежущих инструментов». М: Машгиз. 1963г. в ред. 1999г.

ГОСТ 25751-83 – Инструменты режущие. Термины и определения общих понятий.

З.И. Кремень, В.Г. Юрьев, А.Ф. Бабошкин Технология шлифования в машиностроении. — Санкт-Петербург: Политехника, 2007г. — ISBN 978-5-7325-0517

В.С. Лысанов Эльбор в машиностроении. — Машиностроение, 1978г.

|