Реферат

Пояснительной записки к курсовому проекту по предмету "Машины и аппараты" студентки 4-ого курса 13т группы агромеханического факультета Севастюк Татьяны Валерьевны. Пояснительная записка состоит из ____ страниц, в том числе 5 рисунков, 2 чертежей формата А1 и 1 чертежа формата А2.

КЛЮЧЕВЫЕ СЛОВА: КУТТЕР, ЛИНИЯ ПРОИЗВОДСТВА, ТЕХНИКА БЕЗОПАСНОСТИ, НОЖ, КИНЕМАТИЧЕСКИЙ РАСЧЕТ.

Представлены:

- описание технического задания на проектирование;

- описание линии производства вареных колбас;

- кинематический и энергетический расчет куттера;

- расчет вала;

- выбор подшипников.

Введение

Предприятия мясной промышленности нашей страны оснащены большим количеством (более 400 наименований) технологического оборудования. Рациональная эксплуатация оборудования требует глубокого знания его особенностей и конструктивных признаков. При использовании современного технологического оборудования важно сохранить в вырабатываемых мясных продуктах в максимальной степени все компоненты.

Операции, связанные с измельчением, в мясной промышленности составляют 70 %. Они широко применяются при производстве колбасных, кулинарных, консервированных мясопродуктов, а также пищевых производственных жиров, кормов, технических продуктов, клея, желатина и др.

Сырьё и вспомогательные материалы можно измельчать раздавливанием, раскалыванием, ударом, разрывом, разламыванием, истиранием, резанием. Выбор механического воздействия зависит от физико-механических свойств (прочности, упругости, пластичности, вязкости, липкости и т.д.) и размеров измельчаемого продукта. В технологическом оборудовании измельчение достигается сочетанием нескольких видов механического воздействия, например резания с раздавливанием, раскалывания с ударом (дробилки, силовые измельчители, волчки и др.), резанием, раздавливанием с истиранием (куттеры, коллоидные мельницы и т.д.).

Технологическое оборудование можно разделить на 2 основные группы:

- оборудование для измельчения твёрдого сырья (мясокостного, костного, блочного мороженого мяса, специй) – силовые измельчители, дробилки, волчки-дробилки, агрегаты и измельчители для измельчения блочного мороженого мяса, измельчители кости и специй;

- оборудование для измельчения мягкого сырья (мышечной, жировой и соединительной тканей) – волчки, шпигорезки, куттеры, коллоидные мельницы и измельчители мяса.

Оно бывает периодического и непрерывного действия, работающим при атмосферном давлении и под вакуумом. Оборудование каждой группы можно подразделить, в свою очередь, на оборудование для крупного, среднего, мелкого и тонкого измельчения.

Исполнительный орган оборудования для измельчения – режущий механизм, который выполнен либо одиночной, либо парной деталью. В качестве одиночного режущего механизма используют ножи различной конструкции, полотна или ножи в комбинации с дополнительной режущей деталью, выполненной в виде решётки (плоской, конической или цилиндрической), диска с зубьями или пальцами, а также ножей, расположенных по конусу, цилиндру или плоскости. Парные детали бывают неподвижными или встречновращающимися, плотно прижатыми к режущим ножам или смонтированными на определённом расстоянии друг от друга. Одиночные режущие механизмы используют в основном в оборудовании для измельчения твёрдого сырья, а механизмы с режущей парой применяют для измельчения мягкого сырья.

1. Состояние вопроса и обзор научно-технической литературы

Для тонкого измельчения мяса и приготовления фарша для вареных колбас, сосисок и сарделек применяют куттеры. Их делят на настольные (с чашей вместимостью до 30 л) и напольные, открытые и герметичные, с одним общим электродвигателем или раздельным приводом ножевого вала и чаши, реверсивные и с вращением ножевого вала только в одну сторону, с одной, двумя, тремя скоростями ножевого вала либо с бесступенчатым регулированием скорости, с горизонтальным и вертикальным расположением ножевого вала, с ручной или механической выгрузкой готового продукта, с ручным или программным управлением.

Такое многообразие куттеров позволяет не только расширить их функциональные возможности, но и значительно улучшить качество получаемого фарша. Например, куттеры с реверсом и изменением скорости вращения ножевого вала можно использовать для перемешивания фарша с получением однородной массы. В этом случае скорость ножей должна быть минимальной, а перемешивание ведется их тыльной незаточенной стороной. Качество фарша существенно зависит от скорости вращения ножевого вала: чем она больше, тем шире область применения куттеров, что особенно важно для предприятий и цехов малой и средней мощности.

Применение вакуума в герметичных куттерах позволяет сохранить цвет сырья, улучшить связывание протеина и влаги и, в конечном итоге, увеличить выход и качество продукции. Снижение содержания кислорода в сырье увеличивает срок его хранения при переработке.

Принцип работы куттера целесообразно рассмотреть на примере его упрощенной схемы (рис. 1). Куттер открытого типа состоит из чаши с крышкой, ножевого вала с серповидными ножами и привода. С помощью клиноременной передачи ножевой вал вращается с частотой 1500...5000 мин-1

, а червячная передача обеспечивает вращение самой чаши с частотой 6...40 мин-1

.

Рис. 1 Устройство куттера: 1 - электродвигатель; 2 - крышка; 3 - ножевой вал; 4 - червячная передача; 5 – чаша

Режущий механизм состоит из серповидных ножей, заточенных с одной стороны, и стальной гребенки, которая очищает лезвия ножей от мяса. В зависимости от марки куттера и требований, предъявляемых к обрабатываемому сырью, на ножевой головке закрепляют 2, 3, 4, 6 или 9 ножей. Большое значение для качества фарша и его нагрева в процессе куттерования имеет зазор между ножами и чашей: он должен быть минимальным.

Загруженное в куттер сырье быстро измельчается ножевой головкой при постоянной подаче его в зону резания за счет вращающейся чаши. Степень измельчения зависит от длительности куттерования, скорости резания, числа ножей и их заточки. В процессе измельчения в куттер добавляют воду или специальный чешуйчатый лед. Этим достигается соблюдение рецептуры фарша, а также снижение его температуры, которая при куттеровании повышается на 1...4 °С.

По окончании куттерования фарш выгружается из чаши специальным механизмом. Простейший из них - плоская перемычка, опускаемая в чашу. При вращении чаши фарш, упираясь в перемычку, перетекает через край чаши и по лотку попадает в подставленную емкость. Такой механизм выгрузки применим в куттерах с небольшой вместимостью чаши. В куттерах с вместимостью чаши более 100л рабочим органом выгрузного устройства является тарелка, приводимая во вращение от электродвигателя через зубчатую передачу. При вращении тарелка выбрасывает фарш из чаши в желоб.

К конструктивным особенностям вакуумных куттеров относится наличие герметичной чаши и вакуум-насоса. Масса обрабатываемого сырья на вакуумных куттерах значительно больше, чем на обычных, так как герметически закрывающаяся крышка позволяет осуществлять их более полную загрузку.

До поступления в куттер сырьё предварительно измельчают на волчке, но отдельные конструкции куттеров имеют приспособления для измельчения кускового сырья. Куттеры бывают периодического и непрерывного действия. Мясное сырьё в куттерах измельчается при помощи быстровращающихся серповидных ножей, установленных на валу. Ножи попеременно погружаются во вращающуюся с частотой до 0,3 с чашу. Измельчение ведётся в открытых чашах или под вакуумом. Кроме того, в куттерах совмещают процессы измельчения и перемешивания. На рис.1,а показана схема куттера периодического действия. Он состоит из открытой чаши, режущего механизма, включающего приводной вал и серповидные ножи, из гребёнки и крышки, закрывающей рабочую зону куттера. К крышке прикреплены скребки, располагающиеся по внешней и внутренней частям продукта, находящегося в чаше. Они направляют продукт под режущий механизм при вращении чаши, который представляет собой комплект серповидных ножей, закреплённых в ножевой головке. Число ножей в комплекте для куттеров периодического действия составляет не менее двух, и вращаются они с частотой до 100 с и более. Нож куттера может иметь режущую кромку в виде прямой линии с заточкой в виде клина или малоизогнутой линии и сложной геометрической формы (ломаная линия). Выбор ножа с первой или второй формой заточки режущей кромки определяется требованиями качества измельчения продукта и энергетическими затратами. При существующих формах заточки ножей предпочтение отдаётся ассиметричному клину с углом при вершине от 15 до 30 градусов.

Рис. 2 Куттер периодического действия: а - схема работы: 1 - крышка; 2 - вал; 3 - гребенка; 4 - нож; 5 - чаша; 6 - скребок; б - ножевая головка куттера в сборе: 1 - нож; 2 - посадочная часть; 3 - втулка; 4 - отверстие; 5 - вал; 6 - штифт; 7 - отверстие; 8 - гайка; 9 - диск

Ножи закрепляют способом открытого и закрытого гнезда. В первом случае крепление ножей с вилкообразной посадочной частью применяют для куттеров малой производительности. Ножи укрепляют на валу гайкой, и они удерживаются силой трения. Второй способ применяется для высокоскоростных куттеров. Ножи изготавливают с отверстиями в посадочной части.

Конструкцию ножей и ножевой головки (рис.2,б) выбирают такой, чтобы обеспечить их лёгкую балансировку и поддерживать максимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа.

Вакуумный куттер ВК-125 представляет собой (рис.3) машину средней производительности, имеющую раздельные приводы чаши и ножевого вала. Чаша вращается от электропривода переменного тока с двумя фиксированными скоростями. Для ножевого вала используют электропривод постоянного тока, позволяющий: уменьшить электропотребление за счёт исключения пусковых перегрузок; в широком диапазоне бесступенчато регулировать режим измельчения в зависимости в зависимости от технологических особенностей, качества и состояния измельчаемого сырья; равномерно в зависимости от рецептуры смешивать различные компоненты и специи без изменения структуры и консистенции фарша при вращении ножей в режиме перемешивания в обратную сторону (т.е. оно ведётся на малой скорости тыльной стороной ножей). С помощью устройства перемещения чаши относительно ножевого вала сокращается время на смену ножей.

Предусмотрена возможность регулирования зазора между ножами и чашей, что позволяет продлить срок службы ножей при их многократной переточке. Ножи выполнены по специальной технологии и по стойкости не уступают зарубежным аналогам.

Рис. 3. Вакуумный куттер ВК-125: 1 — станина; 2—чаша; 3— устройство выгрузки продукта; 4 - разгрузочный диск; 5 — устройство для подъема крышки; 6 — крышка; 7 — пульт управления

Система управления куттера обеспечивает ручной и полуавтоматический режимы. Доза воды подаётся автоматически во время куттерования без сброса вакуума. Информационно - вычислительная система с цифровой индикацией контролирует основные параметры на любой стадии приготовления фарша. Система обеспечения безопасности исключает выполнение команды, которые могут привести к поломке изделия и травме оператора. Основные детали куттера и облицовку изготавливают из нержавеющей стали, что обусловливает их долговечность, соответствие требования гигиены и технической эстетики.

Вакуумный измельчитель ВИНД (рис.4) может быть отнесён к группе куттеров непрерывного действия. Сырьё при помощи шнекового насоса подаётся из бункера во вращающуюся с частотой 0,8 с чашу измельчителя диаметром 400 мм. Под действием центробежной силы на стенках чаши образуется уплотнённый тонкий слой фарша, который измельчается и эмульгируется вращающейся с частотой 70,8 с ножевой головкой с закреплёнными на ней дисковыми ножами. Дисковые ножи, установленные с малым зазором от стенок чаши, режут и эмульгируют фарш; погружение ножей в фарш минимальное. Положение ножей относительно стенок чаши регулируется при помощи эксцентрикового винта. В верхней части чаши с помощью скребка и шнека осуществляется непрерывное удаление фарша. Вакуум в чаше регулируется от 80 до 20 кПа.

Рис. 4. Вакуумный измельчитель ВИНД: 1 — бункер; 2 - шнековый насос; 3 — ножевая головка; 4— шнек выгрузки; 5— патрубок вакуум -насоса; 6 — чаша

Степень измельчения фарша при равном количестве его подачи увеличивается с увеличением количества ножей и частоты вращения ножевой головки, что позволяет получать различную степень измельчения. Получаемая эмульсия стабильна, отличается хорошей водосвязывающей способностью. Производительность 2500 – 3500 кг/ч.

2. Описание технологической линии производства вареных колбас

Изготовление вареных колбас состоит из следующих стадий:

– предварительное измельчение мясного сырья;

– посол и созревание мяса;

– тонкое измельчение и приготовление фарша;

– шприцевание фарша в оболочку;

– вязка батонов и навеска его на раму;

– тепловая обработка (обжарка, варка и охлаждение);

– хранение и упаковка.

Обваленное мясо жилуют и нарезают в зависимости от группового ассортимента на куски массой до 1 кг. Мясо в кусках или в измельченном виде взвешивают и подвергают посолу мокрым или сухим способом с использованием посолочных ингредиентов. Затем сырье повторно измельчают в два этапа: грубо (на волчке) и тонко (на куттере).

Сырье, пряности, воду (лед) и другие материалы взвешивают в соответствии с рецептурой с учетом добавленных при посоле соли или рассола и готовят фарш на куттере, куттере-мешалке, мешалке-измельчителе или других машинах.

Вначале загружают нежирное мясное сырье (измельченное на волчке с диаметром отверстий решетки 2…3 мм): говядину высшего, 1-го и 2-го сортов, нежирную свинину, баранину жилованную, а также добавляют часть холодной воды (льда), раствор нитрита натрия (если он не был внесен при посоле сырья), фосфатиды, сыворотку или плазму крови, белковый стабилизатор, соевые белковые препараты в виде геля. После 3…5 мин перемешивания вводят полужирную говядину, пряности, препарат гемоглобина или кровь, сливочное масло (для колбасы диетической), аскорбинат или изоаскорбинат натрия, либо аскорбиновую кислоту и обрабатывают фарш еще 3…5 мин, за 2…5 мин до конца обработки добавляют крахмал или муку.

При приготовлении фарша колбасных изделий с использованием белковых препаратов (изолированных и концентрированных соевых белков, казеинатов и т.д.) в конце перемешивания в куттер добавляют соль из расчета 2,5кг на 100кг гидратированных белковых препаратов. Общая продолжительность обработки фарша на куттере или куттере-мешалке 8…12 мин, температура готового фарша в зависимости от температуры исходного сырья, количества добавленного льда и типа измельчителя составляет 12…18 °С.

Для приготовления фарша в высокоскоростных вакуумных куттерах или измельчителях (скорость резания более 120 м/с) используют несоленое жилованное мясо в кусках. Для этого загружают говядину, добавляют лед, раствор нитрата натрия, соль и другие ингредиенты, закрывают крышку куттера, создают остаточное давление 15 кПа и куттеруют сырье 5…8 мин. Затем снимают вакуум и продолжают куттерование в течение 3…4 мин до полной готовности фарша. Общая длительность куттерования 8…12 мин. Температура готового фарша 11…12 °С.

Количество воды, добавляемой при приготовлении фарша, зависит от состава сырья и составляет 15…30 % от массы куттеруемого сырья. Для снижения температуры фарша рекомендуется воду заменять льдом частично или полностью.

Наполнение колбасных кишечных и искусственных оболочек фаршем производят на пневматических, гидравлических или механических вакуумных шприцах при остаточном давлении 8 кПа. Наполнение фаршем искусственных оболочек диаметром 100…120 мм производят с использованием цевок диаметром 40…60 мм. Вязку батонов производят вискозным шпагатом и льняными нитками. В последнее время широко используются искусственные полимерные оболочки и их формовка производится с помощью клипсаторов.

Батоны сырых колбас в натуральной оболочке, нашприцованные без применения вакуума, подвергают кратковременной осадке (для подсушивания оболочки и уплотнения фарша) в течение 2 ч при 0…4 °С.

В стационарных камерах батоны обжаривают при 90…100 °С в течение 60…140 мин. Обжаренные батоны варят паром в пароварочных камерах или в воде при температуре 75…85 °С до достижения температуры в центре батона 70 °С. После варки колбасы охлаждают под душем холодной водой в течение 10 мин, а затем в камере при температуре не выше 8 °С и относительной влажности воздуха 95 % до достижения температуры в центре батона не выше 15 °С.

Рис. 5 Линия производства вареных колбас

После разделки и обвалки мясо направляют на жиловку: отделение соединительной ткани, кровеносных и лимфатических сосудов, хрящей, мелких косточек и загрязнений. Жилованное мясо на предприятиях малой мощности измельчают в волчке 1 и с помощью напольных тележек 2 транспортируют к смесителю 3, в которых производят посол. Посоленное мясо выгружают из смесителя 3 в напольную тележку и транспортируют в камеру созревания 4.

На предприятиях средней и большой мощности измельчение и посол мяса осуществляют с помощью посолочного агрегата 5 или комплекса оборудования для посола мяса 6. В первом агрегате измельченное мясо самотеком попадает в смеситель, а во втором – фаршевым насосом перекачивается по трубопроводу от волчка в весовой бункер смесителя. Посолочные вещества подают автоматические дозаторы в количестве, пропорциональном массе измельченного мяса в деже смесителя. После перемешивания и выгрузки сырье в тележках направляют в камеру созревания 4.

При использовании чашечного куттера 7 для тонкого измельчения и приготовления фарша к шприцующей машине 8 фарш транспортируют в напольных тележках, которые с помощью подъемника разгружаются в приемный бункер шприца. В этом случае формование колбасных батонов производят вручную в отрезную оболочку с одним заделанным концом с последующей ручной вязкой батонов шпагатом на конвейерном столе 9 и разгрузкой их в колбасные рамы 10.

Для приготовления вареных колбас с более высокой степенью механизации применяют комбинированные машины для приготовления фарша 12 и агрегат для формования колбасных изделий 13. Смеситель-измельчитель 11 предназначен для смешивания выдержанного в посоле измельченного мяса с рецептурными ингредиентами и последующим его тонким измельчением. Формование вареных колбас с изготовлением оболочки из рулонного материала осуществляют на колбасном агрегате 13.

После вязки или наложения петли батоны навешивают на палки, которые затем размещают на рамы 10 и направляют в термокамеру 14 для термической обработки (осадки, обжарки, варки и охлаждения).

3. Принцип действия куттера типа Л5-ФКМ. Правила эксплуатации и требования техники безопасности

куттер линия производства

Куттер Л5-ФКМ (рис. l) является ротационной мясорезательной машиной с механической выгрузкой фарша, предназначен для окончательного тонкого измельчения мяса, поступающего для приготовления фарша при производстве вареных и ливерных колбас, сосисок и сарделек.

На куттере допускается измельчение охлажденного до -1...5°С мяса в кусках массой не более 0,5кг, а также замороженных блоков размером 190x190x75 мм (температура их не должна быть ниже -8°С).

Применяется на мясокомбинатах в колбасных цехах.

Изготавливается по категории размещения 4 по ГОСТ 15150-69 в климатическом исполнении УХЛ.

Техническая характеристика куттера Л5-ФКМ

Производительность, кг/ч……………………………………1200

Вместимость чаши, м3

………………………………………..0,125

Коэффициент загрузки………………………………………..0,4...0,6

Число ножей……………………………………………………2

Длительность цикла, мин……………………………………...3...5

Скорость резания ножей, м/с………………………………….65

Установленная мощность, кВт………………………………...30,63

Масса, кг………………………………………………………...2200

Описание конструкции и принцип работы.

Куттер Л5-ФКМ состоит из станины с электродвигателями приводов ножевого вала и чаши, червячного редуктора привода чаши, ножевого вала, защитной крышки, выгружателя, механизма загрузки, дозатора воды и электрооборудования с пультом управления.

Станина куттера состоит из двух отдельных частей.

В нижней части станины на качающихся плитах установлены электродвигатели приводов ножевого вала и чаши, в верхней части на подшипниках качения смонтирован ножевой вал, на консоли которого устанавливаются ножевые головки.

Механизм выгрузки представляет собой конструкцию, состоящую из редуктора, к которому с одной стороны фланцем присоединен электродвигатель, а с другой - труба выгружателя с проходящим через нее валом привода тарелки.

Рабочим органом выгружателя является тарелка. В момент начала выгрузки продукта тарелка начинает вращаться, а так как одновременно включается электромагнитная муфта червячной пары, тарелка выгружателя медленно опускается в чашу и производится выгрузка готового фарша. При достижении тарелкой дна чаши (зазор между тарелкой выгружателя и дном чаши не более 1...2 мм) электромуфта отключается и движение тарелки вниз прекращается. Тарелка продолжает вращаться до полной выгрузки продукта, а затем включается реверс и тарелка выгружателя поднимается вверх до первоначального положения.

Зона куттерных ножей закрыта защитной крышкой из нержавеющей стали, заполненной внутри звукопоглощающим материалом, снизу к которой крепятся специальный скребок, служащий для удаления с наружной поверхности тарелки выгружателя фарша и направления его в лоток, установленный на ограждении чаши.

Механизм загрузки состоит из тележки, предназначенной для транспортировки продукта к куттеру и механизма ее опрокидывания, смонтированного в чугунной станине. Механизм опрокидывания представляет собой систему рычагов, получающих вращение от электродвигателя, через ременную передачу и две червячные пары.

Дозатор воды состоит из бака, в котором установлены датчики доз, центробежного насоса с электродвигателем для подачи воды в чашу и соленоидного клапана. Принцип работы дозатора воды основывается на объемном измерении. Бак дозатора постоянно наполнен водой доверху. Для выдачи определенной дозы включается насос подачи воды в чашу на определенное число литров. Когда уровень воды понизится на заданную величину, насос автоматически отключается, а соленоидный клапан открывается и вода из магистрали поступает в бак.

На куттере установлены пять асинхронных трехфазных электродвигателей. Их защиту от токов короткого замыкания и от перегрузок осуществляют три автоматических выключателя.

Правила эксплуатации и требования техники безопасности.

Зона вращения ножей куттера и передаточные механизмы должны быть закрыты крышками, сблокированными с пусковым устройством. При открытой любой из крышек куттера должна быть исключена возможность пуска куттера в работу. Для удобной и безопасной выгрузки из чаши переработанного фарша куттер следует обеспечивать тарельчатым выгружателем, сблокированным с пусковым устройством. При подъёме тарелки выгружателя должно прекращаться вращение самой тарелки и чаши куттера. Дежа куттера-мешалки должна иметь предохранительную планку, сблокированную с приводом, обеспечивающую отключение машины при касании рамки дежи.

В машине для измельчения блочного замороженного мяса зона работы шнеков и зона вращения ножей должны быть закрыты крышкой, сблокированной с пусковым устройством. При открытой крышке пуск машины должен быть исключён. Измельчитель оснащается ограждением, не допускающим разлёта раздробленных частей в стороны. Козырёк измельчителя, направляющий измельчённое мясо в приёмный бункер, оснащают блокирующим устройством, отключающим измельчитель при переполнении бункера. Загрузка замороженных блоков должна быть механизирована.

4. Расчетная часть

4.1 Определение технологических и энергетических характеристик процесса куттерования

Результаты реологических исследований, описанные выше, позволяют найти производительность куттера, исходя из рациональной продолжительности куттерования и кинематических характеристик машин. Зная закономерности повышения температуры фарша при его измельчении на куттере и полезную мощность, расходуемую режущим механизмом, можно рассчитать энергетические характеристики процесса куттерования. За счет энергии, приводящей в действие ножи и расходуемой на преодоление сопротивления сил трения и перемешивания (95-97%), значительно повышается температура фарша.

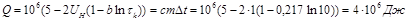

В начальный период измельчения, во время загрузки компонентов фарша, в 2-3 раза по сравнению с первоначальной повышается температура (мощность электродвигателя предельная). При установившемся режиме измельчения повышение температуры Δt(°С) можно определить (с погрешностью до 15%) по количеству подведенного тепла из уравнения теплового баланса:

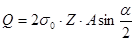

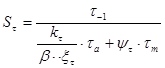

,(1) ,(1)

где Q - количество подведенного тепла, Дж; с - удельная теплоемкость колбасного фарша, Дж/(кг°С) [с = 3750—4050 Дж /(кг°С)]; m -масса загружаемого мяса и воды, кг; 106

- коэффициент, Дж; UH

- влагосодержание фарша, кг влаги / кг абсолютно сухого остатка; b - коэффициент, зависящий от кинематических характеристик куттера, мощности, которую развивает режущий механизм, и упругопрочностных свойств сырья, мин-1

(для куттера малой модели b = 0,217 мин-1

для куттера средней модели b = 0,347 мин-1

).

В производственных условиях при куттеровании добавляют лед, поэтому при расчете Δt необходимо ввести поправку на скрытую теплоту плавления льда.

По количеству тепла можно определить мощность, развиваемую режущим механизмом:

,(2) ,(2)

где N - мощность, развиваемая режущим механизмом, Вт.

В этом случае поправку на скрытую теплоту плавления льда не вводят. Изменения величины мощности, рассчитанной по уравнениям (1) и (2), приведены на рис. 4.38.

Рис. 5 Изменение мощности, развиваемой режущим механизмом, в зависимости от влагосодержания и продолжительности измельчения на куттере: а - малой модели; б - средней модели

Таким образом, в результате проведенных исследований получены данные для определения повышения температуры фарша при куттеровании, которые позволяют предварительно рассчитывать температуру фарша при τкр

и, если она оказывается выше заданной, принять меры к ее понижению (добавление льда вместо воды, переохлаждение мяса и т. д.).

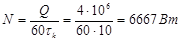

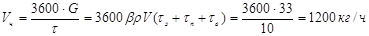

Технологический расчет куттеров сводится главным образом к определению их производительности и мощности привода. Производительность Vч

(в кг/ч) куттеров периодического действия рассчитывают по формуле:

где G - масса единовременной загрузки сырья, кг; τ - длительность процесса, с; β - коэффициент заполнения чаши (β= 0,6); ρ - плотность сырья кг/м3

; V- вместимость чаши, л; τ3

, τп

, τв

- длительность загрузки, переработки и выгрузки, с.

Мощность двигателя определяется по формуле:

где q - удельный расход энергии, кВт ч/т (при куттеровании q = 8-11 кВт-ч/т, при переработке кускового мяса в куттерах q = 11- 16 кВт-ч/т).

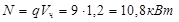

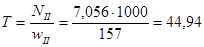

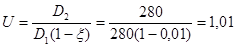

4.2 Кинематический расчет

Рассчитаем передаточное отношение привода ножей

,(3.1) ,(3.1)

где nдв

– частота вращения двигателя, об/мин;

nр.о.

– частота вращения рабочего органа, об/мин.

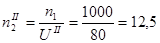

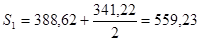

Эксперименты необходимо проводить при различных частотах вращения чаши. Рассчитаем эти частоты.

Для изменения скорости используем четырехступенчатые шкивы. Рассчитаем передаточные отношения на каждой ступени

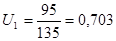

I ступень

,(3.2) ,(3.2)

где D2

– диаметр ведомого шкива, мм;

D1

– диаметр ведущего шкива, мм.

II ступень

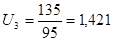

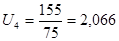

III ступень

Привод чаши состоит из червячного редуктора с передаточным отношением U5

=80 и ременной передачи с передаточными отношениями U1

, U2

, U3

, U5

.

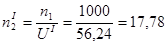

Рассчитаем частоту вращения чаши на каждой ступени.

Общее передаточное отношение

на I ступени

UI

=U5

·U1

=80·0,703=56,24

на II ступени

UII

=U5

·U2

=80·1=80

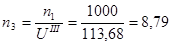

на III ступени

UIII

=U5

·U3

=80·1,421=113,68

на IV ступени

UIV

=U5

·U4

=80·2,066=165,28

Тогда получим частоту вращения чаши на I ступени

об/мин об/мин

об/мин об/мин

об/мин об/мин

об/мин об/мин

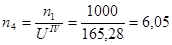

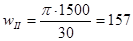

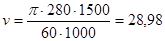

Рассчитаем угловую скорость ножевого вала:

,(3.3) ,(3.3)

где n – частота вращения ножевого вала, об/мин.

с-1 с-1

Мощность на ножевом валу:

NII

=Nдв

·ηр.п.

·η2

подш

, (3.4)

где Nдв

– мощность электродвигателя, кВт;

ηр.п.

– коэффициент полезного действия ременной передачи (0,96);

ηподш

– коэффициент полезного действия подшипника (0,99).

NII

=7,5·0,96·0,992

=7,056 кВт

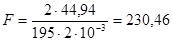

Крутящий момент на ножевом валу:

Н·м(3.5) Н·м(3.5)

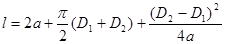

4.3 Расчет ременной передачи

Для двигателя мощностью N=7,5 кВт принимаем ремень сечением Б. Согласно рекомендациям принимаем D=280 мм.

Определим скорость пробега ремня:

,(3.6) ,(3.6)

где в – диаметр шкива, мм;

м/с м/с

Передаточное число U=1.

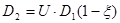

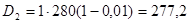

Диаметр большего шкива:

, (4.7) , (4.7)

где ξ – коэффициент упругого скольжения (ξ=0,01).

мм. мм.

По ГОСТ 20895-75 принимаем D1

=D2

=280 мм.

Уточняем передаточное число

Из ГОСТ 1284-68 для размера сечения Б в соответствии с рисунком 3.1 принимаем:

Рисунок 3.1 – Сечение ремня

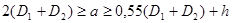

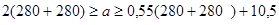

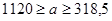

Проверяем условие

(3.8) (3.8)

Принимаем межосевое расстояние а=560 мм.

Длина ремня:

(3.9) (3.9)

мм мм

Принимаем l=2000 мм.

Натяжение ремня осуществляется перемещением двигателя.

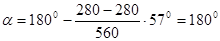

Угол обхвата

(3.10) (3.10)

Коэффициент угла обхвата:

Сα

=1-0,003(180-α)(3.11)

Сα

=1-0,003(180-180)=1

Коэффициент скорости:

Сv

=1,05-0,0005v2

(3.12)

Сv

=1,05-0,0005·21,982

=0,808

Принимаем полезное напряжение [σt

]0

=2,04 Н/мм2

при σ0

=1,4 Н/мм2

.

Полезное допускаемое напряжение в заданных условиях:

[σt

]=[σt

]0

·Сα

·Сv·

·Ср

·Со

,(3.13)

где Сα

, Сv

, Ср

, Со

– коэффициенты, учитывающие влияние угла обхвата α, скорости v, режима работы Ср

, Со

, угла наклона θ межосевой линии к горизонту, а также способа натяжения ремня.

[σt

]=2,04·1·0,808·0,8·0,8=1,055 Н/мм2

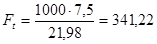

Нагрузка ремня:

,(3.14) ,(3.14)

где N – передаваемая мощность, кВт;

Н Н

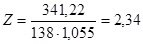

Число ремней:

,(3.15) ,(3.15)

где А – площадь поперечного сечения одного ремня, мм2

.

Принимаем 2 ремня Б – 2000Т ГОСТ 1284-68.

Давление на валы ременной передачи:

(3.16) (3.16)

Н Н

Наибольшее напряжение в ведущей ветви в месте набегания на малый шкив.

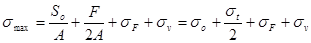

,(3.17) ,(3.17)

где σF

– напряжение изгиба ремня на малом шкиве, Н/мм2

;

σv

– напряжение от центробежной силы, Н/мм2

;

σо

– напряжение от предварительного натяжения, Н/мм2

;

σt

– полезное напряжение, Н/мм2

.

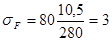

(3.18) (3.18)

Н/мм2 Н/мм2

,(3.19) ,(3.19)

где δ – толщина ремня, мм;

Dmin

– диаметр меньшего шкива, мм;

Е – модудь продольной упругости, Н/мм2

, для прорезиненных ремней 80-120.

Н/мм2 Н/мм2

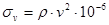

,(3.20) ,(3.20)

где ρ – плотность ремня, кг/м3

для прорезиненных и клиновых 1200-1500 кг/м3

σv

=1200·21,982

·10-6

=0,58 Н/мм2

σmax

=1,4+0,62+3+0,58=5,6 Н/мм2

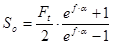

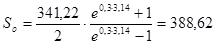

Начальное натяжение ремня:

,(3.21) ,(3.21)

где f – коэффициент трения; для прорезиненного ремня и чугунного шкива f=0,30;

α – угол обхвата на малом шкиве, рад

Н Н

Натяжение ведущей и ведомой ветвей без учета дополнительного натяжения от центробежных сил

(3.22) (3.22)

(3.23) (3.23)

Н Н

Н Н

4.4 Прочностной расчет вала

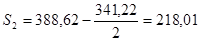

Определим диаметр вала из условия прочности на кручение при пониженных допускаемых напряжениях.

,(3.24) ,(3.24)

где Т – крутящий момент, Н·мм;

[τ] – допускаемое условное напряжение при кручении, Н/мм.

[τ]=15 Н/мм2

.

мм мм

По ГОСТ 6636-69 принимаем d=25 мм.

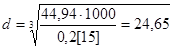

Определим силу на конце вала:

,(3.25) ,(3.25)

где в – диаметр окружности наиболее удаленной точки ножа, мм.

Н Н

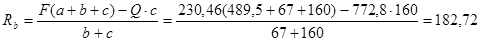

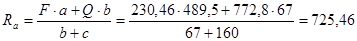

Вертикальная плоскость

ΣМа

=Q·c+Rb

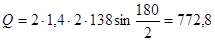

(b+c) – F(a+b+c)=0

Н Н

ΣМb

= - F·a-Q·b+Ra

(b+c)=0

Н Н

ΣFy

=0 – проверочное условие

ΣFy

=F – Rb

– Q+Ra

=230,46 – 182,72 – 772,8+725,46=0

Условие выполняется.

Строим эпюры изгибающих моментов в вертикальной плоскости

Мизг

I

=F·489,5·10-3

=230,46·0,4895=112,81 Н·м

Мизг

II

=Q·c – F·a+Rb

(b+c)=772,8·0,160 – 230,46·0,716+182,72·0,227=0

Мизг

III

=Ra

·c=725,46·0,16=116,07 Н·м

Строим суммарную эпюру моментов.

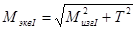

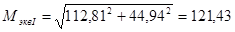

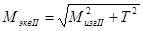

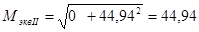

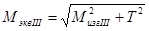

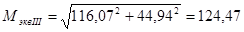

(3.26) (3.26)

Н·м Н·м

Н·м Н·м

Н·м Н·м

Наиболее опасным является сечение, где действует максимальный эквивалентный момент (Мэкв

=124,47 Н·м). В данном случае (место посадки шкива) вал ослаблен шпоночным пазом, который в то же время является концентратором напряжений.

Определим коэффициент безопасности в этом сечении.

Материал вала – сталь 45.

Предел прочности σв

=700МПа.

Предел выносливости σ-1

=270МПа.

Предел выносливости при кручении τ-1

=160МПа.

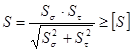

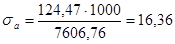

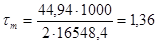

,(3.27) ,(3.27)

где Sσ

– коэффициент безопасности по изгибу;

Sτ

– коэффициент безопасности по кручению.

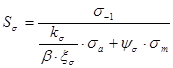

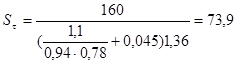

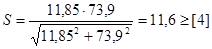

,(3.28) ,(3.28)

где σa

– переменная составляющая циклов изменения напряжений;

σm

– постоянная составляющая циклов изменения напряжений;

σ-1

– предел выносливости при изгибе (σ-1

=270Мпа);

kσ

– эффективный коэффициент концентрации напряжений при изгибе, (kσ

=1,1);

ξσ

– масштабный фактор, учитывающий влияние размеров сечения вала (ξσ

=0,84);

β – коэффициент упрочнения, вводимый для валов с поверхностным упрочнением (β=0,44);

Ψσ

– коэффициент, характеризующий чувствительность материала к асимметрии цикла изменения напряжений (Ψσ

=0,075).

По этим зависимостям определяются постоянные составляющие циклов изменения напряжений σm

и σm

(средние напряжения цикла) и переменные составляющие σа

и τа

(амплитуды цикла) при симметричном цикле изменения напряжений изгиба и пульсирующем (отнулевом) цикле изменения напряжений кручения.

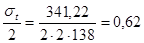

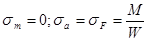

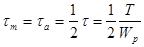

,(3.30) ,(3.30)

где τа

– переменная составляющая циклов изменения напряжений;

τm

– постоянная составляющая циклов изменения напряжений;

τ-1

– предел выносливости при кручении при симметричном знакопеременном цикле (τ-1

=160Мпа);

kτ

– эффективный коэффициент концентрации напряжений при кручении (kτ

=1,1);

β – коэффициент упрочнения, вводимый для валов с поверхностным упрочнением (β=0,94);

Ψτ

– коэффициент, характеризующий чувствительность материала к асимметрии цикла изменения напряжений (Ψτ

=0,045).

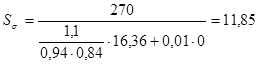

,(3.31) ,(3.31)

где М – суммарный изгибающий момент в рассматриваемом сечении (Н·мм);

W – момент сопротивления в рассматриваемом сечении (мм3

).

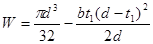

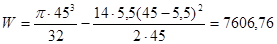

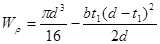

Для сечения вала с одной шпонкой:

(3.32) (3.32)

мм2 мм2

Мпа Мпа

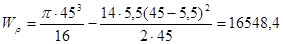

,(3.33) ,(3.33)

где Wρ

– полярный момент сопротивления, мм3

.

Для сечения вала с одной шпонкой:

(3.34) (3.34)

мм3 мм3

МПа МПа

Что соответствует условию S≥[Sдоп

]. Таким образом безопасность обеспечена.

Рисунок 3.2 - Схема нагружения вала

4.5 Подбор подшипников

Вал воспринимает радиальные нагрузки. Принимаем сферический двухрядный радиальный шарикоподшипник тип 1609 ГОСТ 5720-75

d=45мм

D=100мм

В=36мм

Для выбранного подшипника выписываем характеристики:

С – динамическая грузоподъемность, кН, (С=41,5кН);

С0

– статическая грузоподъемность, кН, (С0

=19,43кН);

Х – коэффициент радиальной нагрузки (Х=1);

V – коэффициент вращения (V=1, так как вращается внутреннее кольцо подшипника).

Эквивалентная нагрузка:

P=X·V·Fr

·kσ

·kτ

,(3.35) P=X·V·Fr

·kσ

·kτ

,(3.35)

где Fr

– радиальная нагрузка, Н;

kσ

– коэффициент безопасности (kσ

=1,1);

kτ

– температурный коэффициент, учитывающий рабочую температуру нагрева подшипника, если она превышает 373,15К (kτ

=1).

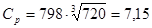

Р=1·1·725,46·1,1=798Н

Долговечность подшипника:

,(3.36) ,(3.36)

где n – частота вращения, об/мин;

Lh

– долговечность подшипника, (Lh

=8·103

ч).

млн.об млн.об

Далее определяем расчетную динамическую грузоподъемность (Ср

) и проверяем условие:

Ср

≤С

(3.37) (3.37)

где m=3 для шариковых подшипников.

кН кН

Таким образом получили Ср

<С.

Принимаем подшипник 1609 ГОСТ 5720-75.

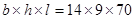

4.6 Расчет шпонки

Для вала с диаметром d=45мм под шкив принимаем призматическую шпонку  . .

Так как высота и ширина призматических шпонок выбирается из стандартных размеров, расчет сводится к проверке шпонки по допускаемым напряжениям при принятой длине или высоте на основании. На основании допускаемых напряжений находится ее длина.

Шпонка проверяется из условия прочности на смятие и на срез.

T≤0,5d·lp

·k[σсм

],(3.38)

где в – диаметр вала, мм;

lp

– рабочая длина шпонки, мм;

Т – крутящий момент, Н·мм;

k – рабочая высота (глубина врезания в ступицу шпонки).

k=0,4h=0,4·9=3,6мм.

Материал шпонки – Сталь 45 ГОСТ 1050-88:

[σсм

]=150Н/мм2

[τср

]=90Н/мм2

.

Т≤0,5·45·70·3,6·150=85050 Н·мм

44940<85050.

Таким образом, условие прочности на смятие выполняется.

Условие прочности шпонки на срез:

T≤0,5d·b·lp

[τср

](3.39)

Т≤0,5·45·14·70·90=198450 Н·мм

44940<198450

Таким образом, условие прочности на срез также выполняется.

Список использованных источников

1. Попков А.А. Аграрная экономика Беларуси. – Мн: «Беларусь», 2006.

2. Машины и аппараты пищевых производств. В 2 кн. Кн. 1:Учеб. Для вузов/С.Т.Антипов и др.; под ред. В.А. Панфилова. – М.: Высш. Шк., 2001. – 703с

3. Пелеев А.И. Технологическое оборудование предприятий мясной промышленности. - М.: Пищепромиздат, 1963.

4. Технологическое оборудование мясокомбинатов. Под ред. к.т.н. Бредихина С.А. - М.: Колос, 1997.

5. Д.М. Гальперин. Монтаж и наладка технологического оборудования предприятия пищевой промышленности. – М.: Агропромиздат, 1988.

|