Содержание

Введение

1 Обзор промышленных установок и характеристика применяемого сырья

2 Описание технологического процесса

2.1 Описание технологической схемы

2.2 Описание оборудования

2.3 Краткая характеристика оборудования.

2.3.1 Экструдер с червячным прессом ЧП 90x30 2.3.2 Загрузчик ЗГВ 500

2.3.3 СушилкаСГ-300

2.3.4 Головка трубная ГТ-50/75

2.3.5 Калибратор

2.3.6 Охлаждающая ванна

2.3.7 Толщиномер

2.3.8 Маркиратор

2.3.9 Тянущее устройство

2.3.10 Длиномер

2.3.11 Машина намоточная.

3 Система управления электроприводом экструдера и требования к ней

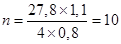

4 Расчёт мощности и выбор электродвигателя

4.1 Выбор электродвигателя

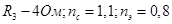

4.2 Электродвигатели постоянного тока серии 6ПФ

4.3 Датчики тока и скорости

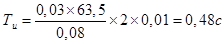

4.4 Время разгона двигателя

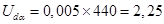

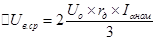

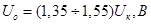

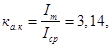

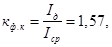

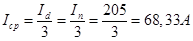

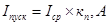

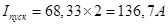

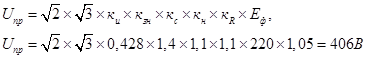

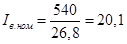

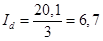

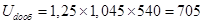

5 Управляемый выпрямитель

5.1 Выбор тиристоров

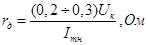

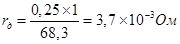

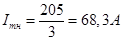

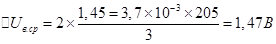

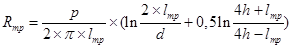

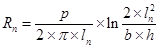

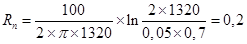

5.2 Расчет сглаживающего дросселя

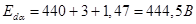

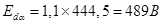

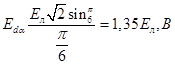

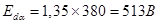

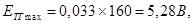

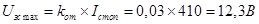

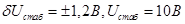

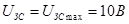

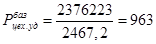

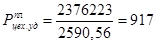

5.3 Регулировочная характеристика преобразователя

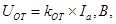

6Описание разомкнутой системы электропривода

6.1 Структурная схема разомкнутого электропривода

6.2 Статизм в разомкнутой системе регулирования

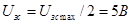

7 Синтез замкнутой системы электропривода экструдера

7.1 Подчиненное регулирование координат электропривода.

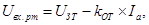

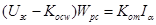

7.2 Оптимизация контура регулирования тока

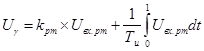

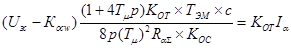

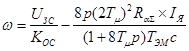

7.3 Оптимизация контура регулирования скорости

7.4 Расчет статической характеристики

8 Расчёт динамических характеристик

8.1 Устойчивость электропривода

8.2 Расчет переходного процесса

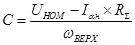

9 Расчёт неуправляемого выпрямителя

9.1 Выбор и расчет параметров трансформатора

9.2 Расчет и выбор диодов

10 Выбор аппаратуры защиты

1 1 Безопасность и экологичность проекта

11.1 Общая характеристика проектируемого объекта

11.2 Шум и вибрация

11.3 Микроклимат на рабочем месте

11.4 Вентиляция и отопление

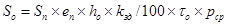

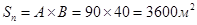

11.5 Освещение

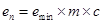

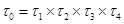

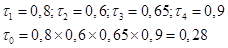

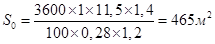

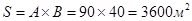

11.5.1 Расчет естественного освещения

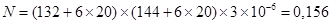

11.5.2 Расчет искусственного освещения

11.6 Электробезопасность

11.7 Защита от статического электричества

11.8 Молниезащита

11.9 Пожарная профилактика и средства пожаротушения

11.10 Технологическая безопасность

11.1 1 Средства индивидуальной защиты

11.1 2 Охрана окружающей среды

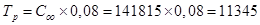

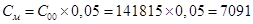

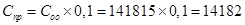

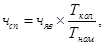

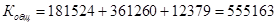

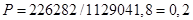

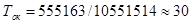

12 Технико-экономическое обоснование проекта

12.1 Расчет основных фондов, капитальных затрат на оборудование

12.2 Расчёт численности и фонда заработной платы

12.3 Расчёт расходов на содержание и эксплуатацию оборудования

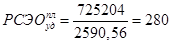

12.4 Расчёт цеховых расходов

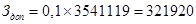

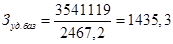

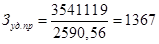

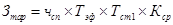

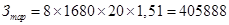

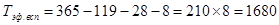

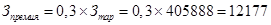

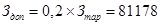

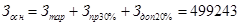

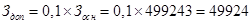

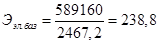

12.5 Электроэнергия на технологические цели

12.6 Калькуляция себестоимости продукции

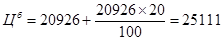

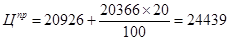

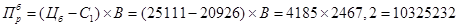

12.7 Расчет экономической эффективности

Заключение

Приложения

Электропривод экструдера

Спецификация ДЭЭЛ. 14060465.07.10 000

Электропривод экструдера

Чертеж общего вида ДЭЭЛ. 14060465.07.10 ВО

Электропривод экструдера

Характеристики ДЭЭЛ. 14060465.07.10 Э1

Электропривод экструдера

Схема структурная ДЭЭЛ. 14060465.07.10 Э2

Электропривод экструдера

Схема электрическая функциональная ДЭЭЛ. 14060465.07.1С ЭЗ

Электропривод экструдера

Перечень элементов к электрической схеме ДЭЭЛ.14060465.07Л0 ПЭ

Электропривод экструдера

Таблицы экономических расчетов ДЭЭЛ.14060465.07.10 ТБ

Введение

Одним из важнейших условий создания материально-технической базы страны, мощным рычагом повышения общественного производства и ускорения технического прогресса во всех отраслях является химизация народного хозяйства. Химическая промышленность в нашей стране развивалась более высокими темпами, чем вся промышленность в целом.

Современные химические заводы появились и в Татарии, Коренной реконструкции подверглись старые предприятия. Химические предприятия республики уже в середине 50-х годов выпускали большой ассортимент продуктов: фотожелатин, кино-фотопленку, резиновые технические изделия, моющие средства, реактивы и другие виды продукции, имеющие большое народнохозяйственное значение.

Новым важным этапом в развитии химической промышленности, явилось решение об ее ускорении и принята программа по увеличению выпуска полимеров, искусственных и синтетических волокон, пластических масс, синтетического каучука и других материалов, открывающих новые возможности прогресса во всех областях производства.

Важнейшей особенностью развития химической промышленности в новых условиях было то, что большинство в новых условиях химических производств переводилось на новую сырьевую базу природный и попутный газы нефтедобычи и газы нефтеперерабатывающих заводов. Ресурсов этого сырья в нашей стране было достаточно. Особенно перспективным в этом плане являлись районы Среднего Поволжья. Располагая огромными запасами нефти и мощной нефтеперерабатывающей промышленностью. Татарстан имел исключительно благоприятные условия для получения синтетического сырья на основе переработки попутных нефтяных газов. Попутные нефтяные газы являлись самыми богатыми по содержанию ценнейших фракций для производства многих важнейших фракций и синтетических материалов.

В 1959 - 65 гг намечалась стройка и ввод в эксплуатацию два мощных предприятия по производству новых видов синтетических материалов. Одно из них было решено разместить в Ленинском районе г. Казани. Важнейшим фактором было то, что использование дешевого и доступного сырья - сжиженных газов Минебаевского завода, доставляемых более эффективным способом (по продуктопроводу) обеспечивает высокую рентабельность производства.

13 июля 1963г. была получена первая партия Казанского фенола и ацетона.

В настоящее время АО «Казаньоргсинтез» выпускает большой ассортимент продукции ацетон, фенол, полиэтилен низкого и высокого давления, а так же изделия из него и многое другое.

Открытое акционерное общество «Казаньоргсинтез» - дно из крупнейших химических предприятий Республики Татарстан и Российской

Федерации, производит более 38 % всего российского полиэтилена и является его крупнейшим экспортером. Сегодня "Казаньоргсинтез" имеет 40-летний опыт работы на рынке химических товаров, является крупнейшим производителем широкого спектра продукции органической химии.

Одним из цехов АО «Казаньоргсинтез» по выпуску изделий из полиэтилена низкого давления является цех пластмассовых изделий. Основной продукцией этого цеха являются трубы напорные, предназначенные для трубопроводов, транспортирующих воду и трубы из полиэтилена для газопроводов.

Полиэтиленовые трубы изготавливаются на трубных экструзионных линиях. Расплав полимера выдавливается из фильеры экструдера в виде непрерывной трубчатой заготовки, которая тянущим устройством протягивается через калибрующую насадку, где с помощью матрицы и дорна труба калибруется по наружному и внутреннему диаметрам и частично охлаждается. Затем труба поступает в охлаждающую ваииу, в которой она окончательно охлаждается водой. После прохождения через маркирующее устройство готовая труба разрезается на куски или наматывается в бухту, Контроль за работой линии осуществляет автоматическая система, получающая информацию от 15-20 термопар, расположенных в различных зонах технологического процесса, информацию о двух значениях давления расплава до и после фильтра, о двух, трех значениях частоты вращения шнека и тянущего устройства, о толщине стенки, о диаметре трубы, о давлении масла в системе смазки. Таким образом, система автоматически перенастраивает себя под оптимальный режим работы для обеспечения наивысшего качества.

ОАО «Казаньоргсинтез» производит трубы напорные из полиэтилена низкого давления для строительства трубопроводов хозяйственно-бытового водоснабжения, а также для транспортирования жидких и газообразных веществ, к которым полиэтилен химически стоек.

1. Обзор промышленных установок и характеристика применяемого сырья

Современные прессовые машины оснащаются преимущественно индивидуальным электроприводом.

В электроприводах прессовых машин можно выделить следующие группы:

1. главные электроприводы машин, снабженных маховиками;

2. главные безмаховиковые электроприводы машин;

3. электроприводы насосов и компрессоров, используемые в гидропрессах и молотах;

4. электроприводы вспомогательных механизмов механических и гидравлических прессовых машин.

Механические прессовые машины с маховиками электроприводами являются наибольшей группой по числу типов и количеству выпускаемых и эксплуатируемых машин. Сюда входят: все кривошипные прессы, ковочные машины и вальцы, большинство автоматов и ножниц, винтовые прессы и др.

В технологических процессах переработки пластмасс червячные машины используются для изготовления труб, листов, пленок, а также для пластикации и гранулирования.

В червячных прессах для переработки пластмасс имеются вдоль цилиндрического корпуса зоны, подогрев массы в которых осуществляется с помощью специальных нагревателей.

Статистический момент сопротивления червячных машин мало зависит от частоты вращения. Обычно плавное регулирование частоты вращения требуется в диапазоне 5:1 – 10:1. Это вызвано с тем, что червячные машины устанавливаются в непрерывных агрегатах для производства изделий из полимерных материалов. Поэтому электроприводы обычно выполняются с двигателем постоянного тока.

Полиэтилен (-СН2-СН2-)п - продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. По плотности полиэтилен подразделяют на полиэтилен низкой плотности, получаемый в процессе полимеризации при высоком давлении (ПЭВД), содержащий 55-65% кристаллической фазы, и полиэтилен высокой плотности, получаемый при низком давлении (ПЭНД), содержащий 74-95% кристаллической фазы [1].

Чем выше плотность и кристалличность полиэтилена, тем выше прочность и теплостойкость материала. Длительно полиэтилен можно применять при температуре до 60-100 °С. Морозостойкость достигает минус 70 °С и ниже. Полиэтилен химически стоек и при нормальной температуре не растворим ни в одном из известных растворителях.

Недостатком полиэтилена является его подверженность старению. Для защиты от старения в полиэтилен вводят стабилизаторы и ингибиторы (2-3% сажи замедляет процессы старения в 30 раз).

Под действием ионизирующего излучения полиэтилен твердеет: приобретает большую прочность и теплостойкость.

Полиэтилен применяют для изготовления труб, литых и прессованных не силовых деталей, пленок, он служит покрытием на металлах для защиты от коррозии, влаги, электротока.

Для производства гладких труб на АО «Казаньоргсинтез» используется экструзионная линия ЛДГТ 90x30-50/75, предназначенная для изготовления гладких труб с наружным диаметром 50, 63 и 75мм методом непрерывной шнековой экструзии из полиэтилена низкого давления.

В качестве исходного сырья используется полиэтилен низкого давления марки 273-79 высшего и первого сортов ГОСТ 16.338-85 и полиэтилен вторичный по ТУ 63-178-74-88. Цифры в маркировке полиэтилена 273-79 обозначают:

2 - процесс полимеризации этилена протекает на комплексных металлоорганических катализаторах при низком давлении; 73 – порядковый номер базовой марки; 7 - степень галогенизации полиэтилена; 9 – группа плотности полиэтилена. Основные характеристики полиэтилена марки 273-79 приведены в таблице 1.1:

Таблица 1.1 - Основные характеристики полиэтилена марки 273-79

| Наименование показателей |

Значение показателей |

1. Плотность, г/см

2. Показатели текучести расплава при

нагрузке 5 кг, г/10мин

3. Размер гранул, мм

4. Температура воспламенения, °С

5. Температура самовоспламенения, °С

6. Токсичность

|

0,957-0,964

в/с 0,3-0,5

1/с 0,3-0,55

2-5

280

340-352

не токсичен

|

2 Описание технологического процесса

2.1 Описание технологической схемы

Гранулированный полиэтилен из бункеров для хранения в расходную цеховую емкость транспортируется системой пневмотранспорта в трех режимах управления: ручной, автоматический и от ЭВМ.

Переключатель выбора режима находится на мнемосхеме в операторной. При ручном режиме управления заполнение расходных бункеров производится кнопками и переключателями на мнемосхеме [2].

В режиме автоматического управления выбор бункера, путь транспортировки и запрос на заполнение расходного бункера производится автоматически через сигнализацию датчиков уровня в расходном бункере.

В режиме управления от ЭВМ заполнение расходного бункера производится так же, как в режиме автоматического управления, но запрос на заполнение поступает от ЭВМ.

Из расходной цеховой емкости сырье самотеком поступает в сушилку экструдера. Предусмотрена также загрузка полиэтилена из мешков в сушилку при помощи загрузчика. В сушилке экструдера материал при необходимости подогревается горячим воздухом, продуваемым сквозь массу гранулита, а затем самотеком поступает в загрузочную воронку экструдера.

Получение трубной заготовки осуществляется в экструдере с диаметром шнека 90мм. Перед началом экструзии включается обогрев зон цилиндра и головки. Одновременно с обогревом зон цилиндра, с целью предотвращения оплавления гранул полиэтилена, находящихся в нижней части загрузочной воронки.

1. Складирование и контроль сырья.

2. Транспортирование сырья к технологической линии.

3. Подсушка, нагрев сырья и загрузка сырья.

4. Экструзия трубной заготовки.

5. Калибровка и охлаждение трубы.

6. Контроль качества трубы.

7. Маркировка.

8. Намотка трубы в бухты, упаковка, складирование трубы.

9. Хранение и переработка отходов.

Получение трубной заготовки осуществляется в экструдере с диаметром шнека 90мм. Перед началом экструзии включается обогрев зон цилиндра и головки. Одновременно с обогревом зон цилиндра, с целью предотвращения оплавления гранул полиэтилена, находящихся в 11 нижней части загрузочной воронки.

После достижения заданных температур машину выдерживают в этом режиме в течении 1 часа при отсутствии материала в цилиндре.

Пуск экструдера производится на малых оборотах вращения шнека, и постепенно открывают шибер на загрузочной воронке. Материал, поступающий в загрузочную зону цилиндра, захватывается, гомогенизируется и подается в формирующую часть головки. Цилиндры головки разделены на несколько тепловых зон, с самостоятельной автоматической регулировкой температуры каждой зоны.

Процесс продвижения материала в цилиндре сопровождается большим выделением тепла, возникшим в результате механической работы, трения материала о шнек и стенки цилиндра, что может привести к перегреву массы и нарушению технологического процесса.

Для снижения избытка тепла зоны цилиндра охлаждаются водой. Ведение процесса экструзии осуществляется машиной в соответствии с технологической картой.

Несмотря на простоту формы сечения трубы - кольцо - существуют свои факторы, которые способствуют усложнению конструкции инструмента. С одной стороны, выпускаемые трубы могут отличаться очень большим разбросом диаметров (от 5 до 1600 мм). С другой стороны, трубы используются для транспортировки жидкости и газов под давлением, а также для химических реагентов. Это предполагает наличие большой кольцевой жесткости, равномерной толщины стенок, а в случае контакта с химически активными веществами слой трубы, соприкасающийся с этой агрессивной средой, должен хорошо переносить химические и биологические воздействия.

Расплавленный полиэтилен из экструдера выдавливается через кольцевую щель головки в виде трубообразной заготовки и поступает в калибрующее устройство, где происходит образование на поверхности заготовки охлажденного затвердевшего слоя, который к моменту выхода заготовки из калибрующего устройства обеспечивает сохранение трубой необходимой формы и размеров при прохождении через охлаждающие ванны.

Из калибрующего устройства труба подается в ванны охлаждения, где производится дальнейшее ее охлаждение орошением труб водой.

После выхода трубы из ванн для диаметра до 500мм труба проходит через прибор для измерения толщины стенки (толщиномер).

Действие этого прибора основано на индуктивном принципе, при котором измеряющая головка реагирует на металл, вводимый в активную зону головки. В измеряемую трубу вводится рефлектор. Подпружиненные детали рефлектора плотно прилегают к внутренней поверхности трубы. Прибор фиксирует расстояние между измерительной головкой и деталями рефлектора. Затем труба проходит через маркирующее устройство. Маркировка происходит прижатием разогретого шрифта к поверхности трубы.

Отвод трубы и протяжка ее через выше сказанные устройства осуществляется тянущим устройством гусеничного типа. За тянущим устройством устанавливается намоточное устройство. Намотка труб в бухты выполняется на барабан намоточного устройства. Скорость намотки плавно регулируется. Отрезка труб в конце намотки на барабан производится вручную ножом.

2.2 Описание оборудования

В состав экструзионной линии по производству полиэтиленовых гладких труб типа ЛГПТ 90x30-50/75 входит:

1. Экструдер с червячным прессом ЧП 90x30.

2. Загрузчик ЗГВ-500.

3. Сушилка СГ-300.

4. Головка трубная ГТ 50/75

5. Калибратор.

6. Ванны охлаждения.

7. Толщиномер.

8. Маркиратор.

9. Тянущее устройство.

10. Машина намоточная.

11. Регулятор скорости.

12. Шкаф управления.

2.3 Краткая характеристика оборудования

2.3.1 Экструдер с червячным прессом ЧП 90x30

Отечественная промышленность выпускает одночервячные и двухчервячные прессы, применяемые самостоятельно и в агрегатах, предназначенных для переработки полимерных материалов в изделия.

Червячный пресс состоит из следующих основных узлов: червяка; материального цилиндра (с запрессованной гильзой и терморегуляторами); редуктора, обеспечивающего широкий диапазон регулирования оборотов шнека; электропривода; загрузочной воронки; шкафов с автоматическими приборами контроля и управления температуры; шкафов с автоматикой управления электроприводом; пульта управления (для установки и контроля числа оборотов червяка).

Экструдер с червячным прессом предназначен для непрерывной переработки гранулированных термопластов в однородный расплав и равномерного выдавливания его через формирующую головку.

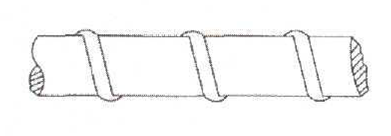

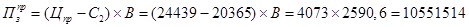

Рисунок 2.2 Шнек экструдера.

Технические характеристики:

Диаметр червяка равен - 90 мм.

Отношение рабочей длины червяка к его диаметру - 30

Частота вращения червяка (регулируемая) - (0,98+9,84) или (9,4+94) об/мин. или (9,4+94) об/мин.

Производительность пресса по полиэтилену низкого давления при Р = 10 МПа не менее 320 кг/ч.

Привод пресса осуществляется электродвигателем постоянного тока через редуктор Ц2У-355Н-16-13.

Обогрев корпуса пресса и загрузочной воронки - электрическими нагревателями сопротивления. Мощность нагревателя 19,4 кВт.

Количество обогреваемых зон корпуса равно 6.

Диапазон автоматического регулирования температуры - (5О-35О)°С.

Гранулированный термопласт в загрузочной воронке экструдера захватывается червяком и перемещается вдоль корпуса. В результате теплового воздействия нагревателей, расположенных на корпусе пресса, механического воздействия червяка и фактора времени, материал пластифицируется, уплотняется и гомогенизируется по мере продвижения к профилирующей головке.

Проходя непрерывно через профилирующую головку, расплав принимает форму изделия и поступает в калибрующее устройство.

Корпус экструдера, где происходят основные процессы переработки термопластов, состоит из тонкостенной трубы с запрессованной внутрь ее гильзой с азотированной рабочей поверхностью. Корпус имеет 6 зон обогрева нагревателями сопротивления. Охлаждение зон корпуса осуществляется от шести независимых вентиляторов. Для режимов работы зон предусмотрены отверстия для установки термопар. Зоны корпуса разделены между собой перегородками.

Загрузочная воронка предназначена для загрузки материала в пресс и начала процесса переработки материала. Воронка загрузочная состоит из корпуса и вставной гильзы. На гильзе выполнена винтовая нарезка, которая в комплексе с корпусом создает полость охлаждения. Температура поверхности гильзы загрузочной воронки контролируется термопарой. Рабочая температура гильзы -не более 100°С, которая регулируется изменением расхода охлаждающей воды.

2.3.2 Загрузчик ЗГВ - 500

Предназначен для автоматической загрузки гранулированного полиэтилена в сушилку. Загрузчик состоит из бункера, циклона и агрегата воздуховсасывающего ЛВП-4. Бункер устанавливается на полу и служит для засыпки в него гранул. В бункере имеется заборное устройство, представляющее собой две соосные грубы. Циклон устанавливается на бункер сушилки и служит для отделения гранул от потока воздуха. Для этого в циклоне имеется фильтр, служащий также для предварительной очистки воздуха от пыли. Управление загрузкой осуществляется автоматически от пульта управления экструдера.

2.3.3 Сушилка СГ-300

Предназначена для нагрева гранулированных термопластов до температуры 120 °С и удаления влаги. Состоит из устройства для нагрева гранул и элементов управления и регулирования температуры. Управление сушилкой осуществляется с пульта управления экструзионной линии.

Устройство для нагрева гранул состоит из бункера, калорифера, вентилятора, распределителя и крышки.

В бункер подсушки подаются гранулы. Подогретый в калорифере до заданной температуры воздух вентилятором нагнетается в нижнюю часть бункера, проходит через распределитель и слой гранул, осушает и подогревает их до требуемой температуры и выбрасывается в атмосферу или поступает в калорифер.

Система теплового контроля и регулирования обеспечивает поддержание заданной температуры воздуха поступающего в бункер сушилки.

Термопара, установленная на выходе из вентилятора измеряет температуру горячего воздуха и подает сигнал на регулирующий прибор, установленный в шкафу контроля и регулирования.

2.3.4 Головка трубная ГТ-50/75

Головка для формования труб имеет сборную конструкцию и состоит из двух базовых групп элементов: мундштука и дорна. Цилиндрические элементы мундштука и дорна формуют соответственно внешнюю и внутреннюю поверхность трубы. Сборная конструкция облегчает изготовление, монтаж и переналадку инструмента, так как головка может состоять из базовых и сменных элементов. Конечные элементы мундштука и дорна формируют заданный диаметр трубы. Для предотвращения резких скачков давления, ускорения протекания расплава и улучшения показателей его гомогенизации в конструкцию головки часто вводят специальный элемент - распределитель. В зависимости от материала расплава используют разные типы распределителей -спиральные или радиальные. Спиральные распределители представляют собой сердечник, на цилиндрической поверхности которого прорезано несколько спиральных канавок, постепенно сходящих на нет. Эти спиральные канавки заставляют расплав разделиться на два потока. Первый поток продолжает двигаться поступательно, второй поток закручивается по спиралям. Радиальный распределитель представляет собой диск с окошками, образованными радиальными направляющими перегородками. В рассматриваемой экструзионной линии трубная головка предназначена для формирования заготовок труб диаметром 50, 63, 75 мм из ПЭНД.

Обогрев головки производится электрическими обогревателями сопротивления.

Количество зон обогрева - 2.

Максимальная температура нагрева корпуса головки - 57()°С.

На головке установлены датчики давления и температуры расплава, а также предусмотрены каналы 6 для сообщения внутренней полости изготавливаемых труб с воздухом.

Регулировка толщины трубной заготовки и равномерность выхода массы по периметру формирующего зазора производится с помощью регулировочных винтов.

2.3.5 Калибратор

Предназначен для образования на поверхности заготовки охлажденного затвердевшего слоя, который к моменту выхода заготовки из калибрующего устройства обеспечивает сохранение трубой необходимой формы и размеров при прохождении через охлаждающие ванны.

Выходящая из головки пластичная и горячая труба поступает в стальную калибрующую гильзу, вставленную в вакуумную камеру с разбрызгивающими форсунками. Внутренняя поверхность калибрующей гильзы полированная и имеет поперечные кольцевые проточки с отверстиями для отвода воздуха. В корпусе гильзы имеются каналы водяного охлаждения. За счет разницы давления снаружи и внутри цилиндрическая поверхность трубы прижимается к калибрующей поверхности )ильзы, таким образом, происходит уплотнение наружной поверхности и ее охлаждение. Калибровочные гильзы могут оснащаться водно-капельными завесами для первичного охлаждения трубы. Выходя из калибровочной гильзы, труба попадает в вакуумную камеру с набором диафрагм-держателей. Вдоль всей камеры осуществляется разбрызгивание волы для охлаждения трубы. Выходная втулка для герметизации камеры имеет резиновое уплотнительное кольцо. За счет смены втулки, гильзы и системы диафрагм можно калибровать трубы разного диаметра.

Мощность электродвигателя насоса- 1,5 кВт.

2.3.6 Охлаждающая ванна

Предназначена для охлаждения труб орошением водой и обдува их на выходе для удаления влаги.

Охлаждение в зависимости от выбранного технологического процесса может быть струйным или струйно-погружным. В первом случае труба проходит через камеру, где на нее из форсунок с большой скоростью разбрызгивается вода, и далее сразу следует тянущее устройство. Во втором случае труба проходит через двухсекционную ванну, одна часть которой полностью заполнена водой, а во второй осуществляется разбрызгивание воды из форсунок.

Длина охлаждающей зоны - 3500 мм.

Мощность электродвигателя насоса- 1,5 кВт.

Корпус представляет собой сварную конструкцию. Внутри корпуса смонтированы 4 трубопровода с форсунками для охлаждения труб орошением водой. На выходе из корпуса предусмотрен отсек для установки в нем обдува. Обдув представляет собой камеру, в которую из сети подается сжатый воздух. Внутри гильзы камеры проходит труба, которая обдувается струями воздуха, выходящими из 40 отверстий диаметром 1,5 мм. Для циркуляции воды в системе установлен центробежный насос.

2.3.7 Толщиномер

Толщиномер - прибор, который служит для замера толщины стенки.

Действие прибора основано на индуктивном методе, при котором измерительная головка реагирует на металл вводимый в активную зону головки. В измеряющую трубу вводится рефлектор. Подпружиненные металлические детали рефлектора плотно прилегают к внутренней поверхности трубы. Прибор фиксирует расстояние между измерительной головкой и деталями рефлектора.

Толщиномер замеряет толщину стенки для труб диаметром до 500 мм.

2.3.8 Маркиратор

Маркиратор предназначен для нанесения шрифта (маркировки) непосредственно на трубы.

Маркировка: ПНД 63с литьевая

ГОСТ 18599-830898

- значок, обозначающий АО «Казаньоргсинтез»;

ПНД - полиэтилен низкого давления;

63 - диаметр трубы;

С - средняя;

0898 - месяц и год изготовления.

Обогрев маркиратора - электрический, нагревателями сопротивления.Мощность нагревателя -1,5 кВт.

Маркиратор представляет собой колесо, на поверхности которого

расположен разогретый шрифт, входящий в контакт с трубой.

2.3.9 Тянущее устройство

Для протягивания трубы через систему калибраторов необходимо создать тяговое усилие и обеспечить регулируемую скорость движения грубы. Эту задачу выполняет гусеничное тянущее устройство. Рабочим органом этой установки являются две или несколько гусениц, которые синхронно вращаются, заключив между собой трубу. Двухгусеничные тянущие устройства используются преимущественно для протягивания труб от малого до среднего диаметра (от 20 до 250 мм). Многогусеничньте устройства необходимы для работы с тонкостенными трубами или трубами больших диаметров. Прижим гусениц к профилю осуществляется пневмоцилиндрамис регулировкой усилия прижима. Скорость тянущего устройства регулируется бесступенчато. Нижняя гусеница имеет привод регулировки по высоте, чтобы подстраиваться под определенный диапазон диаметров трубы. Для предотвращения боковых или вертикальных перемещений тянущее устройство имеет опорные валики, которые регулируются в зависимости от размеров трубы.

Чтобы избежать опасных усилий в передаточных парах кинематики, каждая из гусениц оснащена дифференциальной муфтой, которая также обеспечивает равномерное и синхронное движение всех гусениц.

Количество гусениц - 2 шт.

Мощность привода - 4,2 кВт.

2.3.10 Длиномер

Длинномер представляет собой колесо, входящее в контакт с трубой. При повороте колеса на один оборот труба проходит 0,5 м. К колесу прикреплен флажок, который, проходя за каждый оборот через паз бесконтактного переключателя, выдает импульс на реле счетчика импульсов.

2.3.11 Машина намоточная

Предназначена для намотки труб в бухты с наружным диаметром не более 2000 мм и шириной не более 400 мм.

Скорость наматывания - не более 25 м/мин.

Мощность привода - 1,7 кВт.

Состоит из двух бухтовых головок, вращаемых электродвигателем постоянного тока, через клиноременную передачу. Момент передается на редуктор связанный цепной передачей с валом привода.

На валу привода смонтированы две свободно вращающиеся звездочки, которые связаны с валом через электромагнитные муфты. При включении соответствующей электромагнитной муфты приводится во вращение соответствующая бухтовая головка.

3. Система управления электроприводом и требования ней

Комплект управления привода червячного пресса линии для производства труб на базе ТПЧ-320/460 укомплектован релейно-контакторной, пускорегулирующей и сигнализирующей аппаратурой, приборами контроля и измерения нагрузки частоты вращения.

Комплект содержит полный состав электрооборудования для контроля и управления приводом червячного пресса с электродвигателями постоянного тока на напряжение U=440В и на токи I= 250/320А.

Схемой предусмотрено управление приводом постоянного тока, приводом вентилятора охлаждения электродвигателя постоянного тока, а так же технологические блокировки линий и перегрева пресса.

Комплект управления является законченным изделием и устанавливается у механизма (пульт управления) или в другом месте [3]. Нормальная работа системы управления обеспечивается в закрытых условиях при соблюдении следующих условий:

а) высота над уровнем моря – до 1000м;

б) температура окружающей среды – 1/+40 С;

в) относительная влажность воздуха – не более 80%;

г) окружающая среда невзрывоопасна, не содержащая пыли, агрессивных паров и газов в концентрациях, разрушающих металлы и изоляцию.

Регулируемый электропривод выполнен по системе тиристорный преобразователь – двигатель (ТП-Д). Регулирование скорости двигателя производится изменением напряжения на якоре двигателя при постоянном токе возбуждения [4].

Для автоматического поддержания постоянства скорости привода применена жесткая обратная связь по скорости. В качестве датчика скорости используется тахогенератор типа ТС-1, напряжение пропорциональное скорости двигателя включено встречно с задающим напряжением , снимаемым с датчика скорости.

Результирующий сигнал поступает на вход промежуточного усилителя тиристорного агрегата. Система автоматического регулирования обеспечивает поддержание скорости с точностью +/-2% при изменении момента нагрузки на валу двигателя от 0,5Мн до 1Мн и изменении напряжения сети в пределах (0,95+1,1) UH в диапазоне регулирования скорости 1:10.

4 Расчёт мощности и выбор электродвигателя

4.1 Выбор электродвигателя

При рассмотрении работы двигателя, приводящего в действие производственный механизм, необходимо выявить соответствие механических свойств электродвигателя характеристике производственного механизма.

Экструдер должен иметь жесткую механическую характеристику. Такой механической характеристикой обладают двигатели постоянного тока с независимым возбуждением (ДПТ НВ) и асинхронные двигатели (в пределах рабочего участка механической характеристики). Наиболее широкое применение в промышленности при разработке регулируемых ЭП нашли ДПТ НВ. Это обусловлено их высокими регулировочными и пусковыми характеристиками, а также хорошими показателями качества переходных процессов.

Правильный выбор двигателя имеет большое значение, поскольку оказывает определяющее влияние на первоначальные затраты, стоимость эксплуатационных расходов, обеспечение всех технологических режимов работы и необходимых динамических и статических характеристик. Мощность электродвигателя выбирается, исходя из необходимости обеспечения заданной работы ЭП при соблюдении нормального теплового режима и допустимой механической перегрузки двигателя.

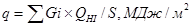

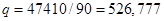

Расчет мощности электродвигателя для привода червячного пресса будем вести исходя из следующих данных [5]:

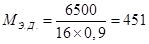

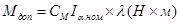

-рабочий момент на шнеке экструдера:  н. м; н. м;

-передаточное число редуктора: i – 16 (редуктор типа Ц2У-355 Н-16-13);

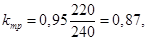

-КПД редуктора:  ; ;

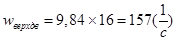

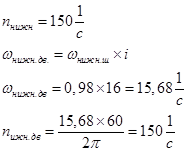

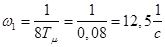

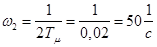

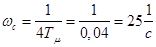

-частота вращения шнека регулируемая: w ; w ; w ; ;

или: n об/мин; n об/мин; n об/мин. об/мин.

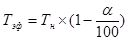

Приведем момент шнека к моменту на валу двигателя, через передаточное число редуктора и его КПД по формуле:

; ;

(нм) (нм)

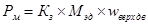

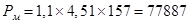

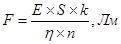

Зная момент на валу электродвигателя можно найти расчетную мощность двигателя:

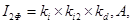

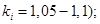

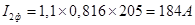

где  - коэффициент запаса по мощности, учитывающий динамические режимы работы электродвигателя, когда он работает с повышенными моментами; - коэффициент запаса по мощности, учитывающий динамические режимы работы электродвигателя, когда он работает с повышенными моментами;

; ;

(Вт) (Вт)

Переведем угловую скорость вращения вала из рад/с в об/мин:

; ;

(об/мин); (об/мин);

Целью данного расчета является замена физически и морально устаревшего электродвигателя постоянного тока серии 2П. Исходя из полученных данных, т.е. мощности двигателя  Вт и номинальной частоты вращения ( Вт и номинальной частоты вращения ( об/мин). Выбираем электродвигатель из наиболее совершенной серии 6П. об/мин). Выбираем электродвигатель из наиболее совершенной серии 6П.

Из справочника наиболее подходящим для данных условий является двигатель 6ПФ250МГУХЛ4. Его основные данные приведены ниже:

Тип двигателя: 6ПФ250МГУХЛ4

КВТ КВТ

В В

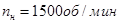

об/мин об/мин

об/мин об/мин

КПД=89,0 %

А А

кг- кг-

Ом Ом

Ом Ом

Ом Ом

По сравнению с предшествующими сериями у машин серии 6П повышена перегрузочная способность, расширен диапазон регулирования частоты вращения, улучшены динамические свойства, уменьшены шум и вибрация, повышена мощность на единицу массы, увеличена надежность и ресурс работы.

Питание ДПТ может осуществляться от источника постоянного тока или от тиристорного преобразователя. При питании от ТП допустимый ток якоря уменьшается в зависимости от схемы выпрямления и электромагнитной постоянной времени якорной цепи. Устойчивая работа ДПТ обеспечивается схемой управления электропривода.

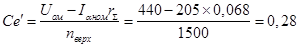

Определим конструкционный коэффициент двигателя.

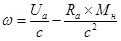

, (4.9) , (4.9)

где  -номинальное напряжение питания электродвигателем -номинальное напряжение питания электродвигателем

-номинальный потребляемый ток электродвигателя -номинальный потребляемый ток электродвигателя

-суммарное сопротивление цепи якоря электродвигателя -суммарное сопротивление цепи якоря электродвигателя

-верхняя скорость вращения вала электродвигателя в номинальном режиме -верхняя скорость вращения вала электродвигателя в номинальном режиме

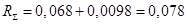

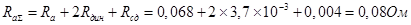

(4.10) (4.10)

где  -сопротивление якоря, 0,068 (Ом) -сопротивление якоря, 0,068 (Ом)

-сопротивление добавочных полюсов, 0, 0098 (Ом) -сопротивление добавочных полюсов, 0, 0098 (Ом)

(Ом) (4.11) (Ом) (4.11)

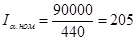

Номинальный ток якоря:

; (4.12) ; (4.12)

где  -номинальное напряжение питания электродвигателем -номинальное напряжение питания электродвигателем

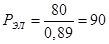

-электрическая мощность двигателя, потребляемая из сети: -электрическая мощность двигателя, потребляемая из сети:

, (4.13) , (4.13)

-КПД электродвигателя 89%, -КПД электродвигателя 89%,

кВт, (4.14) кВт, (4.14)

тогда  А, (4.15) А, (4.15)

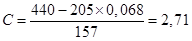

тогда  (4.16) (4.16)

4.2 Электродвигатели постоянного тока серии 6ПФ

Предназначены для регулируемых электроприводов главного движения металлорежущих станков с ЧПУ, гибких производственных систем и другого автоматизированного оборудования.

Структура условного обозначения машины постоянного тока 6ПФ250МГУХЛ4:

6 - порядковый номер серии;

П - электродвигатель постоянного тока;

Ф - защищенное исполнение с независимой вентиляцией;

250 - высота оси вращения, мм;

М - условная длина сердечника якоря (М - вторая длина);

Г - наличие встроенного тахогенератора;

УХЛ - климатическое исполнение двигателя;

4 - категория размещения (4 - в закрытом помещении с отоплением и вентиляцией).

Широкорегулируемые повышенной точности с пристроенным тахогенератором постоянного тока и датчиком тепловой защиты, с независимой вентиляцией от пристроенного электровентилятора типа "наездник", степень защиты IР238 по ГОСТ 17494-87, способ охлаждения IС06 по ГОСТ 20459-87.

Расположение вентилятора на торцевой поверхности электродвигателя со стороны коллектора, или на боковой поверхности, сверху. Возможна установка фильтра вентилятора для защиты от попадания пыли вовнутрь. Применена изоляция класса нагревостойкости F по ГОСТ 8865-87.

Группа механического исполнения по ГОСТ 17516.1-90. Конструктивное исполнение по способу монтажа IМ2101 по ГОСТ 2479-79 - горизонтальное, вертикальное валом вверх или валом вниз, крепление за лапы, за фланец.

Режим работы продолжительный S1, допускается работа в режимах S2-S8 по ГОСТ 183-74.

Средний уровень звука при номинальной частоте вращения до 900 мин"1 соответствует классу 1, при номинальной частоте вращения 900 мин" и выше, соответствует классу 2.

Двигатели допускают регулирование частоты вращения напряжением якоря в диапазоне от 0 до 460 В при постоянном моменте, при этом допускается стоянка с моментом, равным половине номинального.

Двигатели допускают регулирование частоты вращения до максимальной ослаблением поля при номинальном напряжении на якоре в диапазоне не менее 1:3 при постоянной мощности.

Условия эксплуатации:

-высота над уровнем моря не более 1000 м;

-температура окружающей среды от 1 до 40°С;

-относительная влажность воздуха до 98% при 1=35°С:

-окружающая среда невзрывоопасная, не содержащая металлической или другой токопроводящей пыли, агрессивных газов и паров в концентрациях разрушающих металлы и изоляцию;

-надежность и долговечность;

-вероятность безотказной работы за наработку 10 000ч не менее 0,95;

-средний ресурс до списания 30 000ч;

-средний срок службы 1 5 лет.

4.3 Датчики тока и скорости

Наибольшее распространение в регулируемом электроприводе имеют датчики тока и скорости, необходимые для формирования замкнутых контуров в системе регулирования.

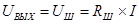

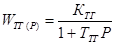

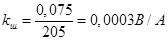

Известны две основные системы образования токовой обратной связи: по переменному току на первичной обмотке трансформатора и по постоянному току цепи якоря двигателя. В данной работе используем второй способ. В этом случае измеренное напряжение снимается с шунта, включенного в цепь якоря двигателя. При этом отпадает необходимость в выпрямлении напряжения, однако чувствительность схемы невелика. Номинальное напряжение, снимаемое с шунта, составляет 0,075 или 0,1 В и нуждается в последующем усилении.

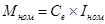

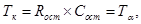

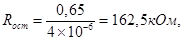

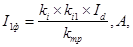

(4.17) (4.17)

(4.18) (4.18)

Ом (4.19) Ом (4.19)

где  -напряжение, снимаемое с шунта, -напряжение, снимаемое с шунта,  В; В;

-ток якоря электродвигателя -ток якоря электродвигателя

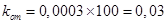

Данное устройство является стандартным, поэтому с учетом номинального значения тока якоря выбираем шунт типа: номинальный ток которого А, номинальное падение напряжения 75 мВ, класс точности

Определим коэффициент шунта:

(4.20) (4.20)

(4.21) (4.21)

Выходное напряжение подается на дополнительный усилитель и специальное устройство, которое осуществляет гальваническую развязку силовой цепи от системы управления.

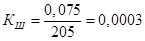

Самым распространённым датчиком обратной связи по скорости в регулируемом электроприводе является тахогенератор. Обратная связь по скорости необходима для создания широкорегулируемого электропривода, поскольку статизм разомкнутой электромеханической системы имеет недопустимо большое значение в нижнем диапазоне регулирования.

Однородность тока тахогенератора и двигателя создаёт определённые удобства при эксплуатации привода, поэтому в подавляющем большинстве случаев применяют тахогенераторы постоянного тока. Стремление уменьшить обратные пульсации требует встройки тахогенератора в двигатель и установки его на якорь электродвигателя. В современных моделях используют тахогенераторы с возбуждением от постоянных магнитов.

Передаточная функция тахогенератора соответствует инерционному звену первого порядка:

(4.22) (4.22)

где  -коэффициент усиления тахогенератора; -коэффициент усиления тахогенератора;

-постоянная времени тахогенератора. -постоянная времени тахогенератора.

Однако постоянная времени тахогенератора невелика ( с) и часто в расчетах подобной величиной пренебрегают. В этом случае тахогенератор представляется безинерционным звеном с передаточной функцией: с) и часто в расчетах подобной величиной пренебрегают. В этом случае тахогенератор представляется безинерционным звеном с передаточной функцией:

, (4.23) , (4.23)

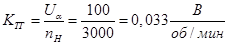

Величину коэффициента усиления тахогенератора можно определить по следующей формуле:

(4.24) (4.24)

где  -номинальное напряжение на якоре тахогенератора; -номинальное напряжение на якоре тахогенератора;

-номинальная скорость тахогенератора -номинальная скорость тахогенератора

(4.25) (4.25)

об/мин об/мин

Двигатель имеет тахогенератор типа ТС-1, с закрытым встроенным исполнением. Возбуждение тахогенератора от постоянных магнитов. Крутизна напряжения 0,033  , нагрузочное сопротивление не менее 2 кОм. Допустимые кратковременные перегрузки по току при номинальном потоке возбуждения: , нагрузочное сопротивление не менее 2 кОм. Допустимые кратковременные перегрузки по току при номинальном потоке возбуждения:

в течении 60 секунд, в течении 60 секунд,

в течении 10 секунд. в течении 10 секунд.

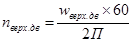

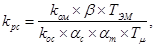

4.4 Время разгона двигателя

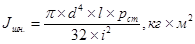

Найдем момент инерции шнека:

(4.23) (4.23)

где d-диаметр шнека (d=0,9 м);

l-длина шнека (l=2,7 м);

-плотность стали ( -плотность стали ( ); );

i-передаточное число редуктора (i=16)

(4.24) (4.24)

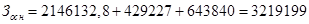

Суммарный момент инерции на валу двигателя:

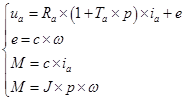

(4.25) (4.25)

где  –момент инерции двигателя ( –момент инерции двигателя ( ); );

(4.26) (4.26)

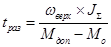

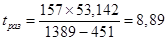

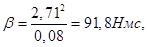

Время разгона двигателя найдем по формуле:

(4.27) (4.27)

с с

где  –дополнительный момент при пуске; –дополнительный момент при пуске;

-момент на валу двигателя ( -момент на валу двигателя ( ). ).

Дополнительный момент при пуске:

, (4.28) , (4.28)

где  –коэффициент перегрузочной способности электродвигателя ( –коэффициент перегрузочной способности электродвигателя ( ) )

(4.29) (4.29)

Таким образом, нормальное время разгона системы до номинальной скорости составляет 8, 89 с.

5 УПРАВЛЯЕМЫЙ ВЫПРЯМИТЕЛЬ

Выпрямление предназначено для преобразования переменного тока в постоянный, и заключается в том, что нагрузка циклически переключается с одной фазы источника переменного напряжения на другую. Такое переключение осуществляется вентилями и называется коммутацией [6].

В управляемом выпрямителе открытие очередного вентиля в общем случае производится со сдвигом на угол регулирования  по отношению к точке естественного открытия (рисунок диаграмма напряжений). Поэтому в интервале 0 по отношению к точке естественного открытия (рисунок диаграмма напряжений). Поэтому в интервале 0 проводит вентиль, у которого потенциал анода ниже, чем у вентиля который открывается при угле проводит вентиль, у которого потенциал анода ниже, чем у вентиля который открывается при угле  . .

Задерживая момент открытия вентиля по отношению к моменту естественного открытия можно уменьшать среднее значение выпрямленного напряжения. Значит, можно автоматически управлять выпрямленным током или напряжением, и таким образом, получить регулировочную характеристику, необходимую для наших условий, для регулирования скорости двигателя.

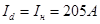

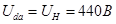

Задано обычно бывает среднее значение выпрямленного напряжения  и выпрямленного тока и выпрямленного тока  . В нашем случае для расчета выпрямителя заданными являются номинальное напряжение электродвигателя . В нашем случае для расчета выпрямителя заданными являются номинальное напряжение электродвигателя  и потребляемый им ток в номинальном режиме и потребляемый им ток в номинальном режиме  . .

Среднее значение выпрямленного напряжения  равно высоте прямоугольника с основанием, равным длительности периода пульсации, и с площадью, равной площади заштрихованной на рисунке 5.1. равно высоте прямоугольника с основанием, равным длительности периода пульсации, и с площадью, равной площади заштрихованной на рисунке 5.1.

В тиристорном управляемом электроприводе, наибольшее распространение нашли мостовые схемы выпрямления. Сравнение трехфазных схем преобразователей показывает, что мостовые тиристорные схемы обеспечивают более высокое значение выпрямленного напряжения, меньшую переменную составляющую, более высокую частоту пульсаций. Применение трехфазных мостовых схем обусловлено оптимальным соотношением между значением обратного и прямого напряжения на вентилях и питающим напряжением.

Произведем расчет и выбор основных элементов схемы нереверсивного тиристорного преобразователя, построенного на трехфазной управляемой мостовой схеме выпрямления для работы на двигатель постоянного тока типа 6ПФ250МГУХЛ4.

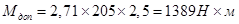

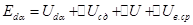

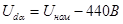

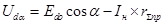

Определим напряжение условного холостого хода тиристорного преобразователя при номинальной скорости вращения вала двигателя:

(5.1) (5.1)

где  –среднее значение выпрямленного напряжения на якоре электродвигателя; –среднее значение выпрямленного напряжения на якоре электродвигателя;

-падение напряжения на активном сопротивлении сглаживающего дросселя; -падение напряжения на активном сопротивлении сглаживающего дросселя;

-возможное изменение напряжения на выходе тиристорного преобразователя, вызванное колебанием напряжения в питающей сети переменного тока; -возможное изменение напряжения на выходе тиристорного преобразователя, вызванное колебанием напряжения в питающей сети переменного тока;

-среднее значение падения напряжения на тиристорах -среднее значение падения напряжения на тиристорах

(5.2) (5.2)

С целью увеличения жесткости механической характеристики электродвигателя при работе его от тиристорного преобразователя сглаживающий дроссель должен иметь минимальное активное сопротивление (потери). Для большинства систем  равно: равно:

(5.3) (5.3)

Принимаем

Среднее значение падения напряжения на тиристорах:

(5.4) (5.4)

где  –напряжение спрямления вольтамперной характеристики, снятой на постоянном токе; –напряжение спрямления вольтамперной характеристики, снятой на постоянном токе;

-динамическое сопротивление тиристора; -динамическое сопротивление тиристора;

-номинальный ток двигателя. -номинальный ток двигателя.

Если положить, что в качестве тиристоров будут выбраны вентили с классификационным падением напряжения средней группы  ,то величины ,то величины  и и  можно определить по следующим приближенным формулам: можно определить по следующим приближенным формулам:

(5.5) (5.5)

(5.6) (5.6)

(5.7) (5.7)

(5.8) (5.8)

где  –номинальный тиристорный ток; –номинальный тиристорный ток;

(5.9) (5.9)

(5.10) (5.10)

Тогда:

(5.11) (5.11)

Напряжение на выходе преобразователя при условном холостом ходе без учета возможных колебаний напряжения в питающей сети равно:

(5.12) (5.12)

Учитывая колебания напряжения сети переменного тока,  , величина , величина  должна быть увеличена: должна быть увеличена:

электропривод мощность постоянный ток

(5.13) (5.13)

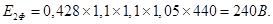

(5.14) (5.14)

Найдем реальное напряжение холостого хода тиристорного преобразователя при  : :

(5.15) (5.15)

(5.16) (5.16)

где  -линейное напряжение сети. -линейное напряжение сети.

Так как  , то точный расчет всех напряжений не требуется. , то точный расчет всех напряжений не требуется.

Так как наш двигатель наш двигатель может работать если частота пульсаций выпрямленного напряжения не более 15%, то для ограничения пульсаций ставится сглаживающий дроссель.

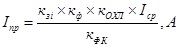

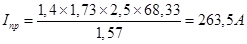

5.1 Выбор тиристоров

Выбор тиристоров осуществляется по максимально допустимым току и напряжению.

В паспортных данных на тиристоры указывается предельное (максимально допустимое среднее за период) значение тока  , длительно протекающего через тиристор, Это значение тока дается для классификационной схемы однофазной однополупериодной схемы выпрямления с активной нагрузкой при частоте 50 Гц, синусоидальной форме тока, угле проводимости 180°, максимально допустимой температуре корпуса [7]. , длительно протекающего через тиристор, Это значение тока дается для классификационной схемы однофазной однополупериодной схемы выпрямления с активной нагрузкой при частоте 50 Гц, синусоидальной форме тока, угле проводимости 180°, максимально допустимой температуре корпуса [7].

В классификационной схеме при активной нагрузке ток тиристора имеет форму, показанную на рисунке 5.3. Для классификационной схемы среднее значение тока  , протекающего через тиристор, является предельным. , протекающего через тиристор, является предельным.

В тиристорных преобразователях, работающих на якорь или обмотку возбуждения ДПТ НВ, условия работы тиристора отличаются от тех, для которых в паспорте указывается предельное значение тока  . Так угол проводимости X может отличаться от 180°, а форма тока отличаться от представленной на рисунке 5.3. Например, в трехфазных схемах управляемых выпрямителей при работе в области непрерывных токов, ток тиристора имеет форму, близкую к прямоугольной (рисунок 5.4) и угол проводимости . Так угол проводимости X может отличаться от 180°, а форма тока отличаться от представленной на рисунке 5.3. Например, в трехфазных схемах управляемых выпрямителей при работе в области непрерывных токов, ток тиристора имеет форму, близкую к прямоугольной (рисунок 5.4) и угол проводимости  , равный 120° . , равный 120° .

Коэффициент амплитуды тока для классификационной схемы:

где  –максимальное значение тока, протекающего тиристор –максимальное значение тока, протекающего тиристор

Коэффициент формы тока для классификационной схемы:

где  –действительное значение тока, протекающего через тиристор –действительное значение тока, протекающего через тиристор

Расчетное значение тока тиристора определяется из выражения:

(5.17) (5.17)

, ,

где  –коэффициент запаса по току, который исходя из надежности работы тиристора, устанавливается равным –коэффициент запаса по току, который исходя из надежности работы тиристора, устанавливается равным

-коэффициент формы тока для заданной схемы выпрямления и соответствующего этой схеме угла проводимости -коэффициент формы тока для заданной схемы выпрямления и соответствующего этой схеме угла проводимости

-коэффициент, учитывающий условия охлаждения тиристоров -коэффициент, учитывающий условия охлаждения тиристоров

-коэффициент формы тока для классификационной схемы выпрямления. -коэффициент формы тока для классификационной схемы выпрямления.

Среднее значение тока  , протекающего через тиристор, определяется из выражения: , протекающего через тиристор, определяется из выражения:

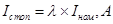

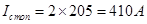

(5.18) (5.18)

Тиристоры обладают небольшой перегрузочной способностью по току, в связи, с этим при работе силовой схемы на якорь электродвигателя среднее значение тока тиристора следует определять с учетом возможных перегрузок по току, возникающих при пуске электродвигателя:

Поэтому максимальное значение тока нагрузки  следует определять из условия: следует определять из условия:

(5.19) (5.19)

где  –коэффициент кратности пускового тока электродвигателя ( –коэффициент кратности пускового тока электродвигателя ( ). ).

(5.20) (5.20)

Выбор тиристора по току производится на основании вычисленного предельного значения тока  с учетом условия: с учетом условия:

(5.21) (5.21)

При выборе тиристоров по напряжению необходимо исходить из напряжения (ЭДС) холостого хода преобразователя с учетом возможного повышения напряжения питающей сети (обычно на 10-15%).

В паспортных данных на тиристоры указывается повторяющееся напряжение, определяемое как максимально допустимое мгновенное значение напряжения, прикладываемого к тиристору. Расчетное значение повторяющегося напряжения  для трехфазной мостовой схемы выпрямителя определяется из выражения [8]: для трехфазной мостовой схемы выпрямителя определяется из выражения [8]:

(5.22) (5.22)

где  –коэффициент, зависящий от схемы выпрямителя (см. табл.); –коэффициент, зависящий от схемы выпрямителя (см. табл.);

-коэффициент запаса по напряжению, учитывающий возможное перенапряжение на тиристорах ( -коэффициент запаса по напряжению, учитывающий возможное перенапряжение на тиристорах ( ); );

-коэффициент, учитывающий возможное понижение напряжения сети переменного тока на 5-10% ( -коэффициент, учитывающий возможное понижение напряжения сети переменного тока на 5-10% ( ); );

-коэффициент, учитывающий неполное открывание тиристоров при максимальном управляющем сигнале ( -коэффициент, учитывающий неполное открывание тиристоров при максимальном управляющем сигнале ( ); );

-коэффициент, учитывающий падение напряжения на элементах управляемого выпрямителя ( -коэффициент, учитывающий падение напряжения на элементах управляемого выпрямителя ( ; ;

-значение фазного напряжения сети -значение фазного напряжения сети

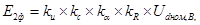

Таблица 5.2. Значения коэффициентов для трехфазной мостовой схемы выпрямления.

| Схема выпрямителя |

|

|

|

|

|

| Трехфазная мостовая |

2,341 |

0,428 |

0,815 |

1,045 |

0,815 |

По расчетному значению повторяющегося напряжения  находят паспортное значение повторяющегося напряжения находят паспортное значение повторяющегося напряжения  . При этом должно выполняться условие: . При этом должно выполняться условие:

(5.23) (5.23)

Выбираем тиристор по [9] Т171-320 ( ). Основные характеристики тиристора: ). Основные характеристики тиристора:

-ток в открытом состоянии (средний) постоянный ( -ток в открытом состоянии (средний) постоянный ( ); );

-ток в закрытом состоянии постоянный ( -ток в закрытом состоянии постоянный ( ; ;

-напряжение управления постоянное ( -напряжение управления постоянное (

-напряжение на тиристоре в открытом состоянии ( -напряжение на тиристоре в открытом состоянии (

-длительно допустимое повторяющееся обратное напряжение в закрытом состоянии ( -длительно допустимое повторяющееся обратное напряжение в закрытом состоянии (

-время включения ( -время включения (

Тип рекомендуемого охладителя: 0181-110

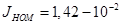

5.2 Расчет сглаживающего дросселя

Индуктивность сглаживающего реактора, включаемого последовательно с обмоткой якоря ДПТ НВ, выбирается из условий:

1. Обеспечение непрерывности тока якоря в определенном диапазоне

нагрузок и частот вращения двигателя;

2. Ограничение амплитуды переменной составляющей тока якоря электродвигателя.

Отметим, что уровень пульсаций должен составлять от 2 до 15 % от номинального тока якоря.

Индуктивность сглаживающего дросселя определим по формуле [7]:

(5.24) (5.24)

где  – относительная величина эффективного значения пульсаций первой гармоники выпрямленного напряжения; – относительная величина эффективного значения пульсаций первой гармоники выпрямленного напряжения;

-относительная величина эффективного значения пульсаций первой гармоники выпрямленного тока; -относительная величина эффективного значения пульсаций первой гармоники выпрямленного тока;

-индуктивность цепи якоря двигателя; -индуктивность цепи якоря двигателя;

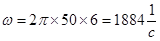

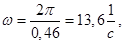

-угловая частота первой гармоники выпрямленного напряжения -угловая частота первой гармоники выпрямленного напряжения

где m-число фаз преобразователя

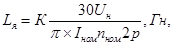

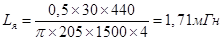

Индуктивность цепи якоря электродвигателя:

(5.25) (5.25)

где  –для компенсированных машин постоянного тока; –для компенсированных машин постоянного тока;

2р=4 – число полюсов электродвигателя;

-номинальная частота вращения вала электродвигателя. -номинальная частота вращения вала электродвигателя.

(5.26) (5.26)

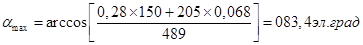

Величина может быть найдена из графика:

Предельный угол регулирования,

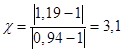

, ,

где  –скорость вращения электродвигателя, соответствующего нижнему пределу его регулирования; –скорость вращения электродвигателя, соответствующего нижнему пределу его регулирования;

-сопротивления якорной цепи -сопротивления якорной цепи

-конструктивный коэффициент электродвигателя -конструктивный коэффициент электродвигателя

Тогда

По графику зависимости  определяем определяем  , тогда , тогда

Величина пульсации  диктуется условиями проектирования стандартных двигателей и не должна превышать 2…5% диктуется условиями проектирования стандартных двигателей и не должна превышать 2…5%

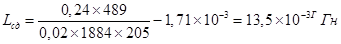

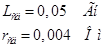

По полученным данным  выбираем сглаживающий дроссель типа СРОМ 1000/10У1 с параметрами: выбираем сглаживающий дроссель типа СРОМ 1000/10У1 с параметрами:

Постоянный ток

Масса

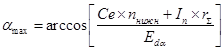

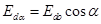

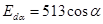

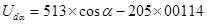

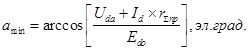

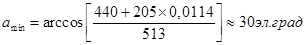

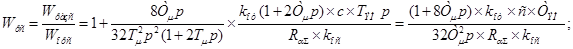

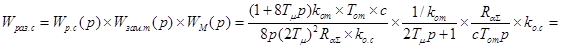

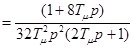

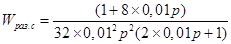

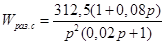

5.3 Регулировочная характеристика преобразователя

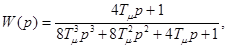

Регулировочная характеристика преобразователя при условном холостом ходе может быть построена с учетом выбранных элементов и их параметров по уравнению:

(5.28) (5.28)

(5.29) (5.29)

Подставляя в уравнение значения угла а от 0 до 90°, получим таблицу значений для построения регулировочной характеристики:

Таблица 5.3 Значение функции

эл.град эл.град |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

513 |

505 |

482 |

444 |

392 |

329 |

256 |

175 |

89 |

0 |

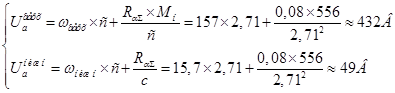

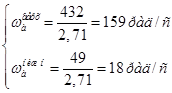

Полученная характеристика приведена на рисунке 5.6.

Зависимость напряжения на якоре электродвигателя от угла регулирования  при неизменном моменте на валу (равном номинальному) определена из уравнения: при неизменном моменте на валу (равном номинальному) определена из уравнения:

(5.30) (5.30)

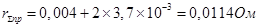

где  –суммарное активное сопротивление якорной цепи системы ТП – Д: –суммарное активное сопротивление якорной цепи системы ТП – Д:

(5.31) (5.31)

где  –сопротивление сглаживающего дросселя –сопротивление сглаживающего дросселя

-динамическое сопротивление тиристора -динамическое сопротивление тиристора

тогда  (5.32) (5.32)

(5.33) (5.33)

Таблица 5.4 Значения функции

эл.град эл.град |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

510,6 |

502,5 |

479,5 |

441,5 |

389,5 |

326,5 |

253,5 |

172,5 |

86,5 |

0 |

Регулировочная характеристика преобразователя при номинальной нагрузке электродвигателя приведена на рисунке 5.6.

Начальный угол управления определяется из следующего выражения:

(5.34) (5.34)

где  –среднее значение выпрямленного тока, равное номинальному току электродвигателя; –среднее значение выпрямленного тока, равное номинальному току электродвигателя;

-номинальное напряжение электродвигателя, тогда -номинальное напряжение электродвигателя, тогда

(5.35) (5.35)

Также из этой характеристики можно графически определить напряжение задатчика скорости, в данном случае

6 ОПИСАНИЕ РАЗОМКНУТОЙ СИСТЕМЫ ЭЛЕКТРОПРИВОДА

6.1 Структурная схема разомкнутого электропривода

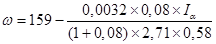

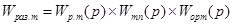

Структурная схема разомкнутого электропривода, выполненного по принципу тиристорный преобразователь - ДПТ НВ с регулированием частоты вращения путем изменения напряжения на якоре состоит из двух основных частей - тиристорного преобразователя и ДПТ НВ с нагрузкой. Структурная схема разомкнутого электропривода приведена на рисунке 6.1.

В общем случае тиристорный преобразователь состоит из двух звеньев:

1. Система импульсно-фазного управления (СИФУ) с входным устройством.

2. Силовая схема.

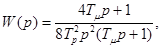

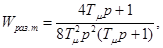

В инженерных расчетах передаточную функцию тиристорного преобразователя в режиме непрерывного тока с достаточной для практических расчетов точностью, можно представить в виде:

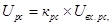

(6.1) (6.1)

где – р - оператор дифференцирования;

-коэффициент усиления тиристорного преобразователя на линейном участке регулировочной характеристики; -коэффициент усиления тиристорного преобразователя на линейном участке регулировочной характеристики;

-постоянная времени тиристорного преобразователя. -постоянная времени тиристорного преобразователя.

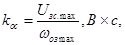

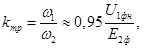

Коэффициент усиления тиристорного преобразователя на линейном участке его регулировочной характеристики определяем по формуле:

(6.2) (6.2)

где  –напряжение регулирования, необходимое для изменения угла регулирования на 90 градусов. –напряжение регулирования, необходимое для изменения угла регулирования на 90 градусов.

Напряжение регулирования  обычно составляет от 5 до 10В [9]. обычно составляет от 5 до 10В [9].

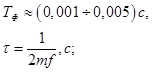

Рассчитаем постоянную времени трехфазного мостового управляемого выпрямителя:

где  –постоянная времени, равная половине периода пульсаций выпрямленного напряжения; –постоянная времени, равная половине периода пульсаций выпрямленного напряжения;

-постоянная времени фильтра на входе СИФУ -постоянная времени фильтра на входе СИФУ

(6.3) (6.3)

m=6 – количество пульсаций выпрямленного напряжения за период переменного.

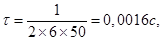

Структурная схема ДГТТ НВ при изменении напряжения на якоре и постоянном потоке возбуждения строится в соответствии с системой уравнений:

(6.4) (6.4)

где  –электромагнитная постоянная времени якорной цепи; –электромагнитная постоянная времени якорной цепи;

е–ЭДС двигателя;

М–электромагнитный момент двигателя;

- динамический момент двигателя; - динамический момент двигателя;

J- момент инерции двигателя с механизмом, приведенный к валу двигателя.

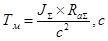

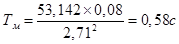

Электромагнитная постоянная времени якорной цепи для мостовой схемы преобразователя определяется по формуле:

(6.5) (6.5)

Индуктивность якорной цепи определяем по формуле:

(6.6) (6.6)

-индуктивность якорной обмотки двигателя -индуктивность якорной обмотки двигателя

-индуктивность сглаживающего дросселя -индуктивность сглаживающего дросселя

Определяем активное сопротивление якорной цепи:

(6.7) (6.7)

-активное сопротивление обмотки якоря двигателя -активное сопротивление обмотки якоря двигателя

-динамическое сопротивление тиристора -динамическое сопротивление тиристора

Электромеханическую постоянную времени  электропривода определяем по формуле: электропривода определяем по формуле:

(6.8) (6.8)

Между постоянными времени электропривода выполняется соотношение:

(6.9) (6.9)

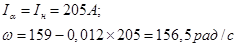

6.2 Статизм в разомкнутой системе регулирования

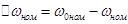

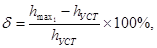

Оценкой стабильности рабочей скорости электропривода при различных нагрузках является статизм механической характеристики двигателя. Количественной оценкой статизма может служить номинальный перепад скорости  ,соответствующий изменению момента двигателя от М=0 до М= ,соответствующий изменению момента двигателя от М=0 до М=

Анализ электромеханических свойств ДПТ НБ целесообразно начать с рассмотрения статических режимов работы. Уравнение статической механической характеристики двигателя имеет следующий вид:

(6.10) (6.10)

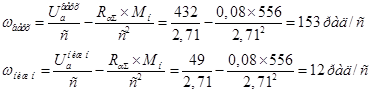

Рассчитаем скорость холостого хода:

, (6.12) , (6.12)

где  -рассчитанное напряжение на якоре -рассчитанное напряжение на якоре

Номинальный электромагнитный момент:

(6.13) (6.13)

При построении статистических характеристик необходимо определить значения напряжения на якоре  и и  соответственно при работе двигателя на верхней соответственно при работе двигателя на верхней  и и  нижней частотах вращения: нижней частотах вращения:

Рассчитаем скорость холостого хода:

Теперь подставляя рассчитанные значения напряжения на якоре получим:

По полученным данным характеристику разомкнутой системы:

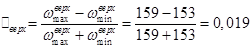

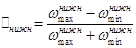

Статическая ошибка разомкнутой системы на верхнем пределе регулирования определяется по формуле:

(6.15) (6.15)

Статическая ошибка разомкнутой системы на нижнем пределе регулирования равна:

(6.16) (6.16)

Таким образом, проведенный расчет статической ошибки разомкнутой системы показывает, что статическая ошибка на нижнем пределе регулирования ( 26%) значительно превышает допустимую ( 26%) значительно превышает допустимую ( ), поэтому необходимо синтезировать и исследовать замкнутую систему электропривода. ), поэтому необходимо синтезировать и исследовать замкнутую систему электропривода.

7. СИНТЕЗ ЗАМКНУТОЙ СИСТЕМЫ ЭЛЕКТРОПРИВОДА ЭКСТРУДЕРА

На базе операционного усилителя DА1 реализован регулятор скорости (РС) с соответствующими цепями коррекции, а на базе операционного усилителя DА2 - регулятор тока (РТ),

Задающий сигнал поступает на вход РС через резистор R2 и устанавливается с помощью потенциометра RP1.

Выходной сигнал РС является задающим для РТ. Выходной сигнал РТ поступает на систему импульсно-фазового управления тиристорным преобразователем (СИФУ).

Датчиком скорости (ДС) является тахогенератор BR1 с возбуждением от постоянных магнитов, жестко закрепленных на валу двигателя, а датчиком тока (ДТ) - шунт RS1 в цепи якоря. Для согласования уровней напряжения шунта и напряжения, подаваемого на вход операционного усилителя DА2, в канал обратной связи по току включен усилитель напряжения (УН) [10].

Анализ механических характеристик разомкнутой системы ТП - ДПТ, показал, что разомкнутая система не обеспечивает требуемую жесткость в заданном диапазоне, а кроме того не предусматривает ограничение тока якоря. В связи с этим необходимо синтезировать замкнутую систему электропривода.

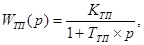

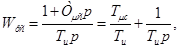

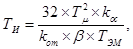

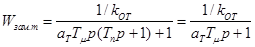

7.1 Подчиненное регулирование координат электропривода

Структурная схема электропривода постоянного тока, с подчиненным регулированием координат, содержащая два разомкнутых контура: внутренний -контур регулирования тока и внешний - контур регулирования скорости, показана на рисунке 7.2. Контур регулирования тока подчинен контуру регулирования скорости [11].

На этой схеме отдельные блоки электропривода представлены типовыми динамическими звеньями. Задачей синтеза является определение передаточных функций регулятора тока и скорости и расчет корректирующих элементов.

В настоящее время в электроприводе при создании замкнутых систем автоматизированного электропривода широкое; применение нашел принцип последовательной коррекции или так называемого подчиненного регулирования.

Объект регулирования представляется в виде последовательно соединенных звеньев, выходными параметрами которого являются существенные координаты объекта, например ток, напряжение, ЭДС, магнитный поток, момент, скорость, положение.

Для управления каждой из координат организуется отдельный регулятор, образующий с объектом контур, замкнутый соответствующей обратной связью. Регуляторы соединяются последовательно, так что выход одного является входом другого.

Структурная схема системы с подчиненным регулированием параметров показана на рисунке 7.3.

Выходные параметры  отдельных звеньев объекта управления(ОУ1, ОУ2, ОУЗ) подаются на датчики обратных связей (ДОС1, ДОС2, ДОС3), откуда сигналы обратной связи отдельных звеньев объекта управления(ОУ1, ОУ2, ОУЗ) подаются на датчики обратных связей (ДОС1, ДОС2, ДОС3), откуда сигналы обратной связи  подаются на регуляторы (PI, P2,IP3). подаются на регуляторы (PI, P2,IP3).

Поэтому регулирование каждой координаты подчинено регулированию предыдущей. Система с подчиненным регулированием позволяет настраивать каждый контур отдельно, начиная с внутреннего, и делать это независимо от настройки внешнего контура. В таких системах достаточно просто осуществляется ограничение значений параметров путем ограничения выходного параметра предыдущего контура.

Управляющим воздействием является сигнал задания U 3 . К отдельным блокам объекта управления (или каждому из них) может быть приложено возмущающее воздействие, а сам объект управления может иметь более сложную структуру, чем показано на рисунке 7.3.

Преимущества подчиненного регулирования заключаются в упрощении решения задачи регулирования координат, облегчении наладки, сокращении сроков пуска объектов, в широких возможностях унификации узлов управления различными объектами.

Недостаток подчиненного регулирования - некоторый проигрыш по быстродействию, связанный с последовательным воздействием на систему через внутренние контуры, а не сразу на входное звено объекта управления. Указанный недостаток для применения в электроприводе не является принципиальным, а перечисленные выше преимущества имеют решающее значение. Поэтому подчиненное регулирование координат нашло широкое применение в электроприводе.

Обычно объект управления описывается математически и разбивается на звенья с известными передаточными функциями. В большинстве случаев известна передаточная функция замкнутой системы и желаемая передаточная функция разомкнутой системы управления, которая выбирается, исходя из требований к динамике объекта управления.

Принцип подчиненного регулирования значительно облегчает поиск передаточных функций регуляторов и реализацию желаемого управления. Оптимизацию системы с последовательной коррекцией начинают с внутреннего контура, последовательно переходя к внешним. При переходе к внешнему контуру передаточную функцию подчиненного контура упрощают, аппроксимируя контур звеном первого порядка. Ошибка аппроксимации при этом несущественна. Новую некомпенсируемую постоянную времени выбирают с учетом быстродействия внутреннего контура и датчика обратной связи. Аналогичным образом поступают при переходе к следующему контуру.

В системах электропривода есть звенья как с большими, так и с малыми постоянными времени. Компенсация всех постоянных времени нереальна и просто нецелесообразна, поскольку система в таком случае стала бы не защищенной от помех, поэтому компенсируют только большие и средние постоянные времени, такие как электромагнитная постоянная времени якорной цепи  и электромеханическая постоянная времени и электромеханическая постоянная времени  привода. Малые постоянные времени (тиристорного преобразователя, фильтров на выходах усилителей, датчиков обратных связей и т.п.) оставляют некомпенсированными. привода. Малые постоянные времени (тиристорного преобразователя, фильтров на выходах усилителей, датчиков обратных связей и т.п.) оставляют некомпенсированными.

Передаточные функции регуляторов выбирают с таким расчетом, чтобы получить достаточно быстро протекающий переходной процесс с малым перерегулированием - оптимальный переходной процесс. Эту процедуру называют оптимизацией системы.

При выборе желаемой передаточной функции замкнутого контура за некомпенсируемую малую постоянную времени  принимают малую постоянную времени объекта управления. принимают малую постоянную времени объекта управления.

Для выбора желаемой передаточной функции был предложен так

называемый технический оптимум (оптимум по модулю), соответствующий

передаточной функции колебательного звена:

(7.1) (7.1)

Передаточная функция (7.1) замкнутого контура, настроенного на технический оптимум, соответствует передаточной функции колебательного звена с коэффициентом демпфирования равным

Колебательное звено (7.1) образуется замыканием входа и выхода звена с передаточной функцией:

(7.2) (7.2)

Выражение (7.2) представляет собой передаточную функцию разомкнутого контура, настроенного на технический оптимум.

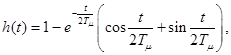

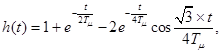

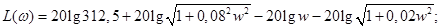

Асимптотическая логарифмическая амплитудно-частотная характеристика (ЛАЧХ) разомкнутого контура при настройке на оптимум по модулю приведена на рисунке 7.4, а на рисунке 7.5 - переходная функция замкнутого контура, которая описывается уравнением:

(7.3) (7.3)

Из рисунка 7.5 видно, что выходной сигнал звена с передаточной функцией (7.1) при единичном входном сигнале будет отрабатываться со следующими показателями качества переходного процесса: перерегулирование - 4,3%, врем; нарастания регулируемой величины до установившегося значения равно 4,71 , время регулирования равно 8,4 , время регулирования равно 8,4 . За время регулирования принимают момент вхождения регулируемой величины в область значений, отличающихся от установившегося не более чем на . За время регулирования принимают момент вхождения регулируемой величины в область значений, отличающихся от установившегося не более чем на  2%. 2%.

Оптимизация по модулю обычно используется для внутренних контуров регулирования тока.

Колебательное звено с передаточной функцией (7.1) не обеспечивает астатизма системы. Поэтому в случаях, когда требуется точное воспроизведение в статике при наличии посторонних возмущений, например в системах стабилизации скорости, применяется дополнительный интегральный регулятор (И - регулятор).

С целью повышения порядка астатизма контура (и всей системы) применяется настройка на симметричный оптимум. Передаточная функция разомкнутого контура в этом случае имеет вид:

(7.4) (7.4)

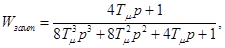

Тогда передаточная функция замкнутого контура, настроенного на симметричный оптимум:

(7.5) (7.5)

Асимптотическая (ЛАЧХ) разомкнутой системы при настройке на симметричный оптимум приведена на рисунке 7.6, а на рисунке 7.7 - переходная функция замкнутого контура, которая описывается уравнением:

(7.6) (7.6)

Как видно из рисунка 7.6, изломы ЛАЧХ расположены симметрично относительно частоты среза откуда и произошло название симметричный оптимум.

Из рисунка 7.7 видно, что выходной сигнал звена с передаточной функцией (7.4) при единичном входном сигнале будет отрабатываться со следующими показателями качества переходного процесса: перерегулирование - 43,4%, время нарастания регулируемой величины до установившегося значения равно 3,1 , время регулирования - 16,5 , время регулирования - 16,5 . .

Настройка на симметричный оптимум обычно используется для контуров регулирования скорости.

Следует отметить, что системы, настроенные на симметричный оптимум, не имеют статической ошибки, однако большое значение перерегулирования требует принятия дополнительных мер по формированию задающего сигнала.

Синтез системы с подчиненным регулированием координат проводим при следующих допущениях:

а) тиристорный преобразователь совместно с системой управления рассматриваем как непрерывное инерционное звено, с передаточной функцией:

(7.7) (7.7)

б) наличие зоны прерывистых токов при синтезе не учитывается;

в) влиянием внутренней обратной связи по ЭДС двигателя пренебрегаем, поскольку скорость ее изменения значительно меньше скорости изменения тока якоря.

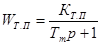

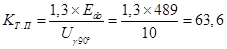

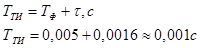

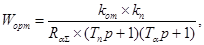

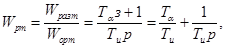

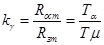

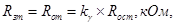

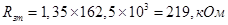

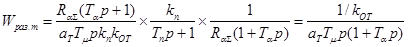

7.2 Оптимизация контура регулирования тока

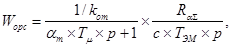

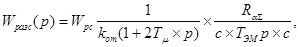

В качестве датчика тока в этой системе ЭП используется шунт RS1 падение напряжения на котором пропорционально току якоря  В результатесигнал обратной связи по току. В результатесигнал обратной связи по току.

(7.8) (7.8)

где  –коэффициент передачи обратной связи по току. –коэффициент передачи обратной связи по току.

Рассмотрим работу контура регулирования тока с обратной связью по току, показанной на рисунке 7.1

Сигнал обратной связи  сравнивается с выходным сигналом РС (задающим сигналом скорости) сравнивается с выходным сигналом РС (задающим сигналом скорости)  и их разность в виде сигнала рассогласования (ошибки регулирования тока) и их разность в виде сигнала рассогласования (ошибки регулирования тока)  подается на вход РТ, который усиливает этот сигнал и подает его на СИФУ. подается на вход РТ, который усиливает этот сигнал и подает его на СИФУ.

Запишем выражение для сигнала рассогласования:

(7.9) (7.9)

В цепи обратной связи операционного усилителя DА2 установлены резистор R4 и конденсатор С2, что позволяет реализовать пропорционально-

интегральный регулятор тока якоря. Выходной сигнал регулятора тока

можно представить в виде суммы двух составляющих:

(7.10) (7.10)

где  –коэффициент передачи регулятора тока; –коэффициент передачи регулятора тока;

-постоянная времени регулятора тока. -постоянная времени регулятора тока.

Синтез системы управления проводим на основании структурной схемы (рисунок 7.2).

Контур тока состоит из объекта регулирования - цепи якоря двигателя, силового преобразователя и регулятора тока. Контур замыкается обратной связью по величине напряжения, снимаемого с датчика тока, включенного в цепь якоря [11].

Коэффициент преобразования цепи обратной связи по току равен  Усложнение структурной схемы контура тока связано с появлением внутренней обратной связи по ЭДС. Усложнение структурной схемы контура тока связано с появлением внутренней обратной связи по ЭДС.

Во многих случаях внутренней связью пренебрегают и рассматривают упрощенную структуру контура тока.

Рассмотрим параметры контура регулирования тока и оценим точность регулирования:

-суммарное сопротивление якорной цепи:  Ом; Ом;

-постоянную времени преобразователя:  . .

Суммарная постоянная времени  приближенно учитывает запаздывание преобразователя и малые инерционности системы управления, поэтому ее можно принять в качестве меры для оценки суммарной постоянной некомпенсированных инерционных элементов контура тока, положив: приближенно учитывает запаздывание преобразователя и малые инерционности системы управления, поэтому ее можно принять в качестве меры для оценки суммарной постоянной некомпенсированных инерционных элементов контура тока, положив:

(7.11) (7.11)

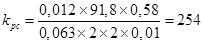

Коэффициент усиления преобразователя;

(7.12) (7.12)

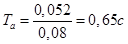

Постоянная времени якорной цепи:

(7.13) (7.13)

Желаемая для настройки на симметричный оптимум передаточная функция разомкнутого контура регулирования тока:

(7.14) (7.14)

Передаточная функция объекта регулирования:

(7.15) (7.15)

Передаточная функция регулятора тока:

(7.16) (7.16)

Получим, что РТ пропорционально-интегральный (ПИ-регулятор), где -постоянная интегрирования ПИ-регулятора:

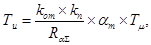

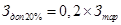

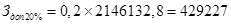

(7.17) (7.17)

где  –коэффициент настройки контура тока –коэффициент настройки контура тока

Стандартная величина  =2 =2

-коэффициент передачи обратной связи по току. -коэффициент передачи обратной связи по току.

Постоянная цепи обратной связи регулятора:

(7.18) (7.18)

Задаваясь значением  ,в качестве ,в качестве  выбираем керамический конденсатор типа К10-7В-2мкФ-Н90, определяем значение сопротивления: выбираем керамический конденсатор типа К10-7В-2мкФ-Н90, определяем значение сопротивления:

(7.19) (7.19)

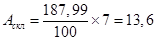

(7.20) (7.20)