Введение

Машиностроение обеспечивает новой техникой все отрасли экономики и определяет её технический прогресс. В связи с этим развитие машиностроения имеет первостепенное значение для развития экономики страны.

Для обеспечения конкурентоспособности продукции машиностроительных предприятий необходимо повышать качество и производительность машин без существенного повышения их стоимости. Эту задачу невозможно решить только с помощью конструктивных новшеств, без серьёзной технологической подготовки производства на основе новейших технологических решений, использующих новые материалы, технологическую оснастку, оборудование.

Применение новых технологий, сочетающих использование прогрессивных, высокоточных методов обработки с энергосбережением, экологичностью и безопасностью, высокопроизводительного технологического оборудования, оснащённого системами управления с элементами искусственного интеллекта, переналаживаемой автоматизированной технологической оснастки позволяет достигать существенного повышения производительности труда и качества изготовляемых изделий.

Современные требования к точности деталей машин и приборов, качеству их поверхностей, точности сборки столь высоки, что их достижение невозможно без применения научных достижений.

Сочетание гибкости с высокой производительностью и качеством достигается в современном производстве при помощи автоматизированных гибких производственных систем, а сокращение трудоёмкости и продолжительности подготовки производства при помощи систем автоматизированного проектирования.

Внедрение новых технологий и современной техники в производство невозможно без высококвалифицированных специалистов, обладающих передовыми знаниями и навыками, для приобретения которых и служит курсовое проектирование, как первая ступень применения полученных знаний на практике.

Предлагаемый курсовой проект посвящен разработке технологии изготовления детали типа «Вал».

1. Выбор типа производства

1.1 Расчёт объёма выпуска и размера партии деталей

Объем выпуска характеризует примерное количество машин, сборочных единиц, деталей, заготовок подлежащих выпуску в течение планируемого периода времени (год, квартал, месяц).

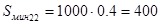

Годовой объем выпуска деталей «Вал» можно определить по формуле:

NД

= NСЕ

∙n∙(1+ ), (1) ), (1)

где NСЕ

= 1000 – годовой объём выпуска СЕ «Вал эксцентриковый»,

n = 1 – количество деталей «Вал» в СЕ;

β = 0% – процент запасных деталей.

NД

= 1000∙1∙(1+ ) = 1000 ) = 1000

Принимаем NД

= 1000 шт.

Такт выпуска деталей можно определить по формуле:

τВ.Д.

=  , (2) , (2)

где FД

= 2010 ч – действительный годовой фонд времени работы оборудования в часах,

τВ.Д.

=  = 120,6 мин = 120,6 мин

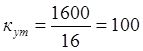

Приближенно коэффициент закрепления операций можно вычислить по формуле:

КЗО

=  , (3) , (3)

где tШТ.СР.

– среднее штучное время.

По заводскому технологическому процессу для операций механической обработки:

t ШТ.СР.

= 10,8 мин

КЗО

=  = 11,2 = 11,2

Согласно рекомендациям ГОСТ 3.1108 – 74, КЗО

= 10…20 соответствует среднесерийному типу производства.

В связи с этим определяем тип производства как среднесерийный, который характеризуется достаточно большим объёмом выпуска с широкой номенклатурой изделий, изготовляемых повторяющимися партиями, что вызывает необходимость применения оборудования с высокой степенью механизации и автоматизации, но обладающего гибкостью, применения специальной технологической оснастки.

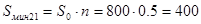

Размер партии деталей можно определить по формуле:

nД

=  , (4) , (4)

деталь вал конструкция технологический

где tЗ

= 21 день – срок, в течение которого должен храниться на складе запас деталей; Ф = 250 дней – число рабочих дней в году.

nД

=  = 84 = 84

Принимаем размер партии деталей nД

= 84 шт.

Число запусков деталей в месяц:

iрасч

=  , (5) , (5)

iрасч

=  = 0,99 = 0,99

Принимаем число запусков изделий в месяц i = 1.

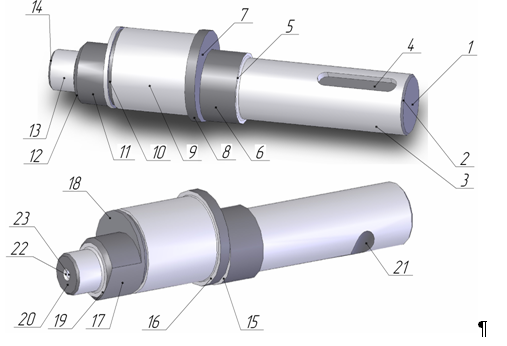

2. Описание служебного назначения детали

Деталь «Вал эксцентриковый» предназначена для приема от привода вращательного движения и преобразование его в возвратно- поступательное движение детали «Шатун» далее движение передается на деталь «Поршень».

Для обеспечения служебного назначения деталь «Вал» имеет высокоточную поверхность диаметром 45k6 на которую устанавливается деталь «Шатун». На поверхности диаметрами 30k6,20k6 устанавливаются шариковые подшипники наружные канавки диаметром 622 мм, в которые устанавливаются клиновые ремни. Для обеспечения служебного назначения деталь «Вал» имеютcя высокоточные поверхности диаметром 30k6,20k6 предназначенные для установки подшипников, также на детали «Вал» имеется канавка для установки стопорного кольца, шпоночный паз предназначенный для установки детали «Маховик»

Габаритные размеры детали «Вал»: диаметр – 45 мм; ширина – 181 мм, масса 1,193 килограмм. Деталь имеет наружные поверхности симметричные относительно оси вращения, а также торцы, удобные для установки детали на станок. Деталь «Вал» изготавливается из стали 40Х13 ГОСТ 5632-72

Материал заменитель 30х13

Свойствa материала представлены в таблице

Таблица 1 – Свойства стали 40Х13

| Значение |

Единицы измерения |

| Коэффициент KVMet |

0,9 |

| Коэффициент Хmаt |

0,1 |

| Модуль упругости норм. |

214000 |

Мпа |

| Модуль упругости нор. при сдвиге |

86000 |

Мпа |

| Относительное сужение |

59 |

% |

| Относительное удлинение после разрыва |

35 |

% |

| Плотность |

7650 |

кг/куб.м |

| Предельная прочность при растяжении |

1840 |

Мпа |

| Предел текучести |

500 |

Мпа |

| Свариваемость |

Не свар. |

| Кремний |

0…0,8 |

% |

| Марганец |

0…0,8 |

% |

| Сера |

0…0,025 |

% |

| Углерод |

0,36…0,45 |

% |

| Фосфор |

0,03 |

% |

| Хром |

12…14 |

% |

| Температура ковки |

1100…800 |

С0

|

3. Анализ соответствия технических условий и норм точности назначению детали

Проведем анализ соответствия технических условий и норм точности служебному назначению детали. Качественная оценка касается правильности формулировки технических условий, формы задания допустимых отклонений, достаточности норм точности и технических условий.

Поверхности диаметрами 30к6, 20к6 с шероховатостью Rа =1,25 мкм и радиальным биением 0,006 мм является базовыми поверхностями, предназначены для установки подшипников и служащие для ориентирования детали в изделии «Насос».

Наружная цилиндрическая поверхность диаметром 40к6 с шероховатостью Rа =1,25 мкм и радиальным биением 0,006 мм предназначена для установки детали «Шатун»

Торцевые поверхности с шероховатостью Rа =2,5 мкм и торцевым биением 0,006 мм предназначены для установки детали без перекоса. относительно цилиндрических поверхностей к которым они прилегают

Шпоночный паз шириной 8-0,35

мм и глубиной 4-0,2

мм предназначен для плотной установки шпонки.

Канавка диаметром 37,5 предназначена для установки стопорного кольца

Остальные поверхности являются свободными и предназначены для соединения основных и вспомогательных баз.

Материал: углеродистая сталь 40Х13 термообработанная и обладающая высокой твердостью, износостойкостью и коррозионной стойкостью - соответствует конструктивным и прочностным характеристикам детали;

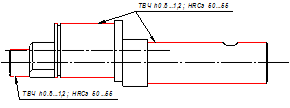

Деталь подвергается термической обработке - улучшению для обеспечения твердости 28..32 HRСэ, при дальнейшей обработке некоторые поверхности заготовки подвергаются закалки токами высокой частоты, данное условие необходимо для обеспечения твердости 50..55 HRСэ;

Остальные ТТ по ОСТ 3-3189-75. Отраслевой стандарт предусматривает ряд технических требований, предъявляемых к механической обработке и обеспечивающих требуемое качество.

4. Анализ технологичности конструкции детали

Под термином технологичность понимают такое проектирование, которое при соблюдении всех эксплуатационных качеств, обеспечивает минимальную трудоспособность изготовления материалоемкость, себестоимость, а также возможность быстрого освоения выпуска изделий в заданном объеме и использование современных методов обработки и сборки.

Конструкция детали, считается технологичной, если она позволяет в полной мере использовать для изготовления наиболее экономичный технологический процесс, обеспечивающий ее качество и удовлетворяющий служебному назначению. Такой технологический процесс, при соблюдении всех эксплуатационных качеств, обеспечивает минимальную трудоемкость изготовления, материалоемкость, себестоимость, а также возможность быстрого освоения выпуска изделий в заданном объеме и использование современных методов обработки.

Технологичность – важнейшая техническая основа, обеспечивающая использование конструкторских и технологических резервов, для выполнения задач по повышению технико-экономических показателей изготовления и качества изделий.

Технологичность конструкции деталей обуславливается:

1) рациональным выбором исходной заготовки и материала;

2) технологичностью формы детали;

3) рациональной простановкой размеров;

4) назначением оптимальной точности размеров.

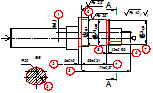

Эскиз детали с обозначением поверхностей требующих механической обработки показан на рисунке 1.

Рисунок 1 - Характеристика поверхностей детали «Вал»

Таблица 2 – Характеристика поверхностей детали «Вал»

| Название поверхности |

Количество поверхностей |

Количество унифицированных поверхностей |

Квалитет точности |

Параметры шероховатости |

Торец 1

Фаска 2

Поверхность 3

|

1

1

1

|

-

1

1

|

14

14

6

|

10

10

1,25

|

Шпон. паз4

Торец 5

Поверхность 6

Торец 7

Поверхность 8

Поверхность 9

Канавка 10

Поверхность 11

Фаска 12

Поверхность 13

Фаска 14

Торец 15

Торец 16

Лыска 17

Торец 18

Торец 19

Торец 20

Паз 21

Фаска 22

Отверстие 23

|

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

2

2

|

1

1

-

-

-

1

1

-

1

1

1

-

1

1

-

1

-

1

2

2

|

9

14

14

14

14

6

14

14

14

6

14

14

14

14

14

14

14

14

14

14

|

2,5

2,5

10

10

10

1,25

10

10

10

1,25

10

10

2,5

10

10

2,5

10

10

10

10

|

Qэ

= 25 Оуэ

=17

Для определения степени технологичности определяем следующие показатели:

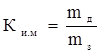

1. Коэффициент использования материала

³ 0,7,(6) ³ 0,7,(6)

где mд

– масса детали, кг;

mз

– масса заготовки, кг.

> 0,7 – деталь технологична > 0,7 – деталь технологична

2. Коэффициент унификации конструктивных элементов

, (7) , (7)

где Nу

– число унифицированных элементов;

N0

– общее количество обрабатываемых поверхностей.

>0,6 – деталь технологична >0,6 – деталь технологична

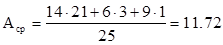

3. Коэффициент точности

(8) (8)

где Аср

- средний квалитет точности

,(9) ,(9)

где ni

- количество поверхностей одного и тогоже квалитета;

N0

– общее количество поверхностей.

>0,8 – деталь технологична. >0,8 – деталь технологична.

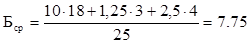

4. Коэффициент шероховатости

(10) (10)

где Бср

- среднее арифметическое значение шероховатости обрабатываемых поверхностей по параметру Ra

,

(11) ,

(11)

где ni

- количество поверхностей одного и тогоже квалитета;

N0

– общее количество поверхностей.

<0,32 – деталь технологична <0,32 – деталь технологична

Таким образом, проанализировав все имеющиеся коэффициенты, можно говорить, что деталь «Вал» является технологичной по всем рассчитанным коэффициентам.

5. Выбор исходной заготовки

5.1 Определение вида и метода получения исходной заготовки

Правильный выбор исходной заготовки непосредственно влияет на построение технологического процесса изготовления детали, способствует снижению материалоёмкости, затрат на изготовление, а следовательно, снижение себестоимости изготовления детали.

Эксплуатационные параметры детали «Вал» и вид материала позволяют изготавливать заготовку из проката по ГОСТ 2590-74 и щтамповкой получаемую на кривошипном горячештамповочный пресс и закрепленный открытый штамп с предварительным нагревом заготовки в газопламенной печи.

Материал, из которого изготовлена деталь – 40Х13 ГОСТ 5632-72, данный материал имеет хорошие штамповочные свойства, обладает достаточной прочностью и относительно низкой стоимостью. Сравним два метода получения заготовки – горячекатаный прокат по ГОСТ 2590-74 и штамповкой получаемую на кривошипном горячештамповочный пресс и закрепленный открытый штамп с предварительным нагревом заготовки в газопламенной печи. Оба рассматриваемых вида могут быть применены в среднесерийном производстве, поэтому необходимо выбрать наиболее рациональный вид заготовки методом технико-экономического сравнения. Для этого нужно определить размеры и массу указанных выше заготовок.

5.2 Определение общих припусков на обработку и размеров заготовки

Определение вида и метода получения заготовки

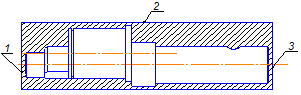

На рисунке 1.4 а обозначим поверхности для штамповочной заготовки, на которые назначим припуски, поверхности вращения 2,4,6,8,11,13 и торцы 1,3,5,7,9,10,12,14. На рисунке 1.4 б обозначены поверхности для горячекатаного проката поверхность 1, торцы 2,3.

Рисунок 2 - Эскиз заготовки детали «Вал»: а) поковка; б) прокат

Для заготовки получаемой способом штамповки припуски назначаем по ГОСТ 7505-74[1] и (табл.20-21, стр.138-140, табл.23 стр.146, [2])

1. Определяем группу материала, из которого изготавливается штамповка:

Материал сталь углеродистой стали 40Х13 ГОСТ 5632-72 относиться к группе стали – М2 (табл.1 стр. 8 [2])

2. Конфигурация поверхностей разъема штампа П – плоская;

3. Исходный индекс – 8 (табл.2 стр.9 [2]);

4. Степень сложности штамповки – С2 (приложение 2 стр. 30 [2]);

Степень сложности определяется путём соотношения массы штамповки к массе геометрической фигуры, в которую она вписывается.

5. Класс точности нормальный – Т3 (приложение 1 т. 19 стр. 28 [2]);

6. Дополнительные припуски, учитывающие смещение по поверхности разъема штампа – 0,2 мм (табл. 4 стр. 20 [2]);

7. Штамповочные уклоны по наружной поверхности - 10

(табл.18 стр. 26 [2]);

8. Дополнительная величина остаточного облоя – 0,6 мм;

9. Минимальная величина радиусов закругления наружных и внутренних углов поковки 2 мм (табл.7 стр. 15 [2];

10. Дополнительное отклонение по изогнутости от прямолинейности и от плоскостности 0,2 мм (табл.13 стр. 23 [2]).

Основные припуски и допуски на размеры поковки назначим согласно (табл.3.8 [2]).

Таблица 3 - Общие припуски для детали из поката

| Поверхность |

Квалитет |

Размер детали, допускаемое отклонение |

Припуски на мех. обработку на размер |

Допуск на заготовку |

Размер заготовки, Допускаемое отклонение |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 2 |

14 |

Ø49 |

6 |

2 |

ø55 |

| 1,3 |

14 |

181 |

3 |

3 |

184 |

Таблица 4 – Общие припуски на поверхности для штамповоной заготовки

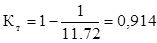

5.3 Технико-экономическое обоснование выбора заготовки

Подтвердим выбор заготовки путем сравнения себестоимости двух вариантов.

Оценку различных вариантов получения заготовок чаще всего производят по 2-м показателям:

- по коэффициенту использования материала КИМ

;

- по технологической себестоимости изготовления детали.

Для расчета Ким

необходимо определить массу детали и заготовок.

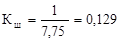

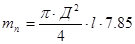

Масса заготовки из проката:

(12) (12)

где в – диаметр заготовки;

l-длина заготовки;

кг кг

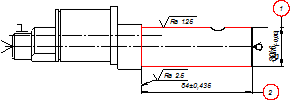

Расчет штамповоной заготовки производим при помощи SolidWorks эскиз штамповоной заготовки представлен на рисунки mшт

=1.686кг

Рисунок 3 - Масса штамповоной заготовки

Расчет массы детали производим при помощи SolidWorks эскиз детали представлен на рисунки mд

=1.193кг

Рисунок 4 - Масса заготовки

Определим коэффициент использования материала:

- для I варианта КИМ

1

= ; ;

- для II варианта КИМ 2

= , так как 0,707>0,34 - II вариант экономичней. , так как 0,707>0,34 - II вариант экономичней.

Для вычисления технологической себестоимости изготовления детали из двух вариантов заготовок необходимо знать массу детали, массу заготовки, а также стоимость материала заготовки.

Рассчитаем технологическую себестоимость изготовления детали по формуле

CТ

=Qзаг  Сзаг

+Смех

Сзаг

+Смех  (Qзаг

-Qд

)-Сотх

(Qзаг

-Qд

)-Сотх  (Qзаг

-Qд

),(13)

(Qзаг

-Qд

),(13)

где Qзаг

- вес заготовки, кг;

Сзаг

– оптовая цена 1 кг заготовки, рублей;

Смех

– стоимость механической обработки 1 кг заготовки, рублей;

Сотх

– стоимость 1 кг отходов, рублей.

Рассчитаем технологическую себестоимость изготовления детали из проката

СТ. ПР

=3,43 25 + 20 25 + 20 (3,43-1,193)-1(3,43-1,193)=128,25 руб. (3,43-1,193)-1(3,43-1,193)=128,25 руб.

Рассчитаем технологическую себестоимость изготовления детали из штамповочной заготовки

Cшт.

= Cшт. б

×.

kт

×kс

×kм

×kв

×kп

, (14)

где Cшт. б

- базовая стоимость 1 кг заготовок, 35 рублей;

kт

=1 - коэффициент, зависящий от класса точности поковки;

kс

=0,77 - коэффициент, зависящий от группы сложности;

kм

=1,18 - коэффициент, зависящий от массы;

kв

=1 - коэффициент, зависящий от марки материала;

kп

=1 - коэффициент, зависящий от серийности.

СТ. шт

=31,80 1.686 + 20 1.686 + 20 (1,686-1,193)-1(1,686-1,193)=61,23 рублей (1,686-1,193)-1(1,686-1,193)=61,23 рублей

Годовой экономический эффект определим по формуле

Э=(СТ.ПРОК

- СТ.ОТЛ

)  N(15) N(15)

где N = - годовая программа выпуска детали, шт.

Э=(128,25-61,23)  = рублей = рублей

Так как изготовление детали из заготовки, полученной прокатом не рационально в отношении использования материала, окончательно выбираем заготовку, полученную методом штамповки с уже готовым профилем детали, что значительно уменьшит расход материала и время на механическую обработку.

6. Разработка технологического маршрута изготовления детали

6.1 Разработка плана обработки поверхностей заготовки

При определении последовательности обработки поверхности необходимо выбрать метод обработки, соответствующий её форме, точности, шероховатости, учитывающий свойства материала заготовки.

Определить последовательность и число переходов обработки можно, используя коэффициент ужесточения точности поверхности и учитывая параметры её шероховатости.

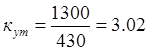

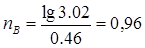

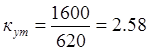

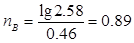

Коэффициент ужесточения точности определяется по формуле

(16) (16)

где  – поле допуска заготовки; – поле допуска заготовки;

– поле допуска детали. – поле допуска детали.

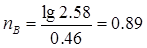

Количество требуемых технологических переходов определяется по формуле

(17) (17)

Полученное число округляется до ближайшего целого значения.

Определим количество переходов для поверхности торцов 1,14

, ,

Назначаем

- черновое точение – 14 квалитет

Определим количество переходов для поверхности 2

, ,

Назначаем  (т.к. эта поверхность имеет шероховатость Ra=1,25) (т.к. эта поверхность имеет шероховатость Ra=1,25)

При обработке происходит уточнение размера на 10 квалитетов точности (с 16 квалитета до 6 квалитета поверхности детали). Распределим по переходам уточнение размера поверхности В по методу арифметической прогрессии:

- черновое точение – 14 квалитет;

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

- шлифование– 6 квалитет

Определим количество переходов для торцов 3

Назначаем  (т.к. эта поверхность имеет шероховатость Ra=2,5) (т.к. эта поверхность имеет шероховатость Ra=2,5)

- черновое точение – 14 квалитет

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

Определим количество переходов для поверхности 4:

, ,

Назначаем

- черновое точение – 14 квалитет;

Определим количество переходов для поверхности 5:

, ,

Назначаем

- черновое точение – 14 квалитет;

Определим количество переходов для поверхности 6

, ,

Назначаем  (т.к. эта поверхность имеет шероховатость Ra=1,25) (т.к. эта поверхность имеет шероховатость Ra=1,25)

При обработке происходит уточнение размера на 10 квалитетов точности (с 16 квалитета до 6 квалитета поверхности детали). Распределим по переходам уточнение размера поверхности В по методу арифметической прогрессии:

- черновое точение – 14 квалитет;

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

- шлифование– 6 квалитет

Определим количество переходов для торца 7:

, ,

Назначаем  (т.к. эта поверхность имеет шероховатость Ra=2,5) (т.к. эта поверхность имеет шероховатость Ra=2,5)

- черновое точение – 14 квалитет

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

Определим количество переходов для торца 8:

, ,

Назначаем

- черновое точение – 14 квалитет;

Определим количество переходов для торца 9:

, ,

Назначаем

- черновое точение – 14 квалитет;

Определим количество переходов для торца 10:

, ,

Назначаем

- черновое точение – 14 квалитет;

Определим количество переходов для торца 11:

, ,

Назначаем

- черновое точение – 14 квалитет;

Определим количество переходов для торца 12:

, ,

Назначаем  (т.к. эта поверхность имеет шероховатость Ra=2,5) (т.к. эта поверхность имеет шероховатость Ra=2,5)

- черновое точение – 14 квалитет

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

Определим количество переходов для поверхности 13

, ,

Назначаем  (т.к. эта поверхность имеет шероховатость Ra=1,25) (т.к. эта поверхность имеет шероховатость Ra=1,25)

При обработке происходит уточнение размера на 10 квалитетов точности (с 16 квалитета до 6 квалитета поверхности детали). Распределим по переходам уточнение размера поверхности В по методу арифметической прогрессии:

- черновое точение – 14 квалитет;

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

- шлифование– 6 квалитет

На остальные поверхности назначаем однократную обработку

Заносим в таблицу 5 план обработки на каждую поверхность

Таблица 5 - План обработки детали «Вал»

| Исходные данные |

Штамповка Э0

|

Черновой Э1

|

Получистовой Э2

|

Чистовой Э3

|

| Пов. |

Квалитет |

Тд

, мкм |

Ra, мкм |

Квалитет |

Тд

, мкм |

Rz, мкм |

Квалитет |

Тд

, мкм |

Ra, мкм |

Квалитет |

Тд

, мкм |

Ra, мкм |

Квалитет |

Тд

, мкм |

Ra, мкм |

| 1,14 |

14 |

1150 |

10 |

16 |

2900 |

80 |

14 |

1150 |

10 |

| 2 |

6 |

13 |

1,25 |

16 |

1300 |

80 |

14 |

520 |

10 |

10 |

84 |

3,2 |

8 |

33 |

2,5 |

| 3 |

8 |

27 |

2,5 |

16 |

1100 |

80 |

14 |

430 |

10 |

10 |

70 |

3,2 |

8 |

27 |

2,5 |

| 4 |

14 |

430 |

10 |

16 |

1300 |

80 |

14 |

430 |

10 |

| 5 |

14 |

620 |

10 |

16 |

1600 |

80 |

14 |

620 |

10 |

- |

- |

- |

- |

- |

- |

| 6 |

6 |

16 |

1,25 |

16 |

1600 |

80 |

14 |

620 |

10 |

10 |

100 |

3,2 |

8 |

39 |

2,5 |

| 7 |

8 |

46 |

2,5 |

16 |

1900 |

80 |

14 |

740 |

10 |

10 |

120 |

3,2 |

8 |

46 |

2,5 |

| 8 |

14 |

620 |

10 |

16 |

1600 |

80 |

14 |

620 |

10 |

| 9 |

14 |

740 |

10 |

16 |

1900 |

80 |

14 |

740 |

10 |

| 10 |

14 |

740 |

10 |

16 |

1900 |

80 |

14 |

740 |

10 |

| 11 |

14 |

620 |

10 |

16 |

1600 |

80 |

14 |

620 |

10 |

| 12 |

8 |

54 |

2,5 |

16 |

2200 |

80 |

14 |

870 |

10 |

10 |

140 |

3,2 |

8 |

54 |

2,5 |

| 13 |

6 |

13 |

1,25 |

16 |

1300 |

80 |

14 |

520 |

10 |

10 |

84 |

3,2 |

8 |

33 |

2,5 |

6.2 Выбор вариантов схем базирования заготовки

На первой фрезерно-центровальной операции базируем заготовку по наружным поверхностям диаметром 33 и 34 мм, выбрав ее в качестве черновой базы, для одновременной обработки торцов и сверления центровых отверстий.

Данная схема базирования лишает заготовку 5 степеней свободы - перемещения вдоль осей XYZ и поворота вокруг осей YZ. Наружная цилиндрическая поверхность является двойной направляющей базой, лишающей заготовку 4-х степеней свободы. Торец является опорной базой и лишает заготовку 1 степени подвижности. Наружная цилиндрическая поверхность является черновой базой и используется на черновых операциях. Такая схема реализуется при установке заготовки в тисках с призматическими губками.

Рисунок 5 - Схема базирования заготовки 015 операции

На 020 токарной с ЧПУ операции базируемся по центровым отверстиям, выбрав ее в качестве чистовой базы и торцу для обработки базовой поверхности для черновой и чистовой обработки поверхностей диаметром 30,233 и 35 и подрезки торцов в размер 102 и 84 мм

Данная схема базирования лишает заготовку 5 степеней свободы -перемещения вдоль осей XYZ и поворота вокруг осей YZ. Торец является опорной базой и лишает заготовку 1-х степеней свободы, а наружная цилиндрическая поверхность – двойной направляющей базой, лишающей заготовку 4-х степеней свободы. Торец и центровые отверстия являются чистовыми базами и используются неоднократно. Такая схема реализуется при установке заготовки в комбинированном патроне и заднем центре.

Рисунок 6 - Схема базирования заготовки 020 операции

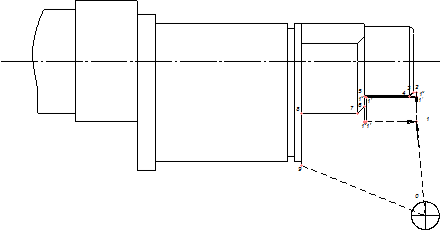

На 025 токарной с ЧПУ операции базируемся по центровым отверстиям, выбрав их в качестве чистовой базы и торцу для обработки поверхности диаметром 45,40,239 и подрезки торцов в размер 74, 79 мм, а также обработки канавки диаметром 37,5

Данная схема базирования лишает заготовку 5 степеней свободы -перемещения вдоль осей XYZ и поворота вокруг осей YZ. Торец является опорной базой и лишает заготовку 1-х степеней свободы, а наружная цилиндрическая поверхность – двойной направляющей базой, лишающей заготовку 4-х степеней свободы. Торец и центровые отверстия являются чистовыми базами и используются неоднократно. Такая схема реализуется при установке заготовки в центросместитильный патрон и задний центр.

Рисунок 7 - Схема базирования заготовки 025 операции

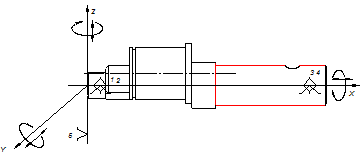

На 030 токарной с ЧПУ операции базируемся по центровым отверстиям, выбрав ее в качестве чистовой базы и торцу для обработки базовой поверхности для черновой и чистовой обработки поверхностей диаметром 30 и 20,233 и подрезки торцов в размер 32 и 14 мм

Данная схема базирования лишает заготовку 5 степеней свободы -перемещения вдоль осей XYZ и поворота вокруг осей YZ. Торец является опорной базой и лишает заготовку 1-х степеней свободы, а наружная цилиндрическая поверхность – двойной направляющей базой, лишающей заготовку 4-х степеней свободы. Торец и центровые отверстия являются чистовыми базами и используются неоднократно. Такая схема реализуется при установке заготовки в комбинированном патроне и заднем центре.

Рисунок 8 - Схема базирования заготовки 020 операции

На фрезерных 035,040 операциях базируемся по цилиндрической поверхности и торцу для обработки, шпоночного паза 8 и лыски радиусом 7. Данная схема базирования лишает заготовку 5 степеней свободы. Торец - опорная база, лишающая заготовку 1-ой степени свободы, цилиндрическая поверхность – двойная направляющая база, лишающая заготовку 4-х степеней свободы. Торец и цилиндрическая поверхность являются чистовыми базами. Для закрепления приложена сила P.Данная схема реализуется при установки заготовки в спец. приспособление и призмы.

Рисунок 9 - Схема базирования заготовки 035 операции

Рисунок 10 - Схема базирования заготовки 040 операции

На шлифовальных 055,065 операции применяется базирование в поводковом патроне и заднем центре. Данная схема базирования применяется для шлифования поверхностей диаметром 20 k6, 30 k6 шероховатостью Ra=1,25 мкм. Данная схеме базирования лишает заготовку 5-ти степеней свободы - перемещения вдоль осей XYZ и поворота вокруг осей YZ. Ось является двойной направляющей базой и лишает деталь 4 степеней свободы; торец являются опорной базой и лишает 1 степени свободы.

Рисунок 11 - Схема базирования заготовки 055 операции

Рисунок 12 - Схема базирования заготовки 065 операции

На шлифовальной 060 операции применяется базирование в спец. патроне со смещенным центром и заднем центре. Данная схема базирования применяется для шлифования поверхностей диаметром 40 k6 шероховатостью Ra=1,25 мкм. Данная схеме базирования лишает заготовку 5-ти степеней свободы -перемещения вдоль осей XYZ и поворота вокруг осей YZ. Ось является двойной направляющей базой и лишает деталь 4 степеней свободы; торец являются опорной базой и лишает 1 степени свободы.

Рисунок 13 - Схема базирования заготовки 060 операции

6.3 Разработка маршрута обработки заготовки

На основании плана обработки поверхностей и выбранных схем базирования заготовки, приступим к формированию маршрутного техпроцесса обработки детали «Вал». Представим в виде таблицы 6 маршрут механической обработки детали с кратким перечнем оборудования и технологической оснастки.

Таблица 6 – Маршрут обработки детали «маховик»

| № операции |

Наименование и содержание операций |

Оборудование |

Оснастка |

| 1 |

2 |

3 |

4 |

| 005 |

Заготовительная

|

| 010 |

Термическая |

| 015 |

Фрезерно-центровальная |

Фрезерно-центровальный станок МР-71 м |

тиски |

| 020 |

Токарная с ЧПУ |

Токарный станок с ЧПУ 16К20Т1 |

Переналаживаемы патрон, задний центр |

| 025 |

Токарная с ЧПУ |

Токарный станок с ЧПУ 16К20Т1 |

Патрон со смещенным центром |

| 030 |

Токарная с ЧПУ |

Токарный станок с ЧПУ 16К20Т1 |

Переналаживаемы патрон, задний центр |

| 035 |

Фрезерная |

Вертикально-фрезерный станок 6Р13Ф3 |

Спец. приспособление |

| 040 |

Фрезерная |

Горизонтально фрезерный станок 6Р81 |

Спец. приспособление |

| 045 |

Слесарная |

| 050 |

Термическая |

| 055 |

Круглошлифовальная |

Круглошлифовальный станок 3М151 |

Центра, поводковый патрон специальное |

| 060 |

Круглошлифовальная |

Круглошлифовальный станок 3М151 |

Спец. патрон со смещенным центром |

| 065 |

Круглошлифовальная |

Круглошлифовальный станок 3М151 |

Центра, поводковый патрон |

| 070 |

Промывочная |

| 075 |

Т.контроль |

| 080 |

Гальваническая |

7. Разработка технологических операций

7.1 Выбор технологического оборудования

Подробное описание маршрутного техпроцесса с содержанием операций и перечнем оборудования, приспособлений и инструмента приведено в технологических картах на механическую обработку детали в приложении.

Принцип выбора оборудования основывается на концентрации и дифференциации операций.

По возможности необходимо стремиться к обработке с одной установки максимально возможного количества поверхностей.

Установив при проектировании технологического процесса план и метод обработки детали, указываем, на каком станке будет выполняться данная операция, с помощью каких приспособлений и инструмента:

На 015 фрезерно-центровальной операции выбираем фрезерно-центровальный станок МР-71М;

На токарной с ЧПУ операции 020, 025, 030 выбираем токарный станок с ЧПУ 16К20Т1;

На фрезерную операцию 035 используем вертикально-фрезерный станок 6P13;

На фрезерную операцию 040 используем горизонтально -фрезерный станок 6Р81;

На операции круглошлифовальной 055,060,065 выбираем круглошлифовальный станок 3М151.

Таблица 7 - МР-71М Фрезерно-центровальный станок

| Параметры |

МР-71М |

| 1 |

2 |

Размеры обрабатываемых деталей диаметр,длина·, мм

Частота вращения фрезерного, об./мин

Частота вращения шпинделя сверлильного, об/мин

Предел подач при фрезеровании, мм/мин

Предел подач при сверлении, мм/мин

Габариты станка длина · ширина · высота, мм

Масса станка

Общая мощность электродвигателя, кВт

|

25÷125х200÷500

125-712

238-1125

20-400

20-300

3140·1630·4740

6100

15,3-18,6

|

Таблица 8 – 16К20Т1 Токарный станок с ЧПУ

| Параметры |

16К20Т1 |

| 1 |

2 |

Наибольший диаметр обрабатываемой заготовки:

над станиной, мм

над суппортом, мм

Наибольший диаметр прутка проходящего через отверстие шпинделя, мм

Наибольшая длина обрабатываемой заготовки

Шаг нарезаемой резьбы:

метрическая

|

500

215

53

900

0,01-40,95

|

дюймовая, число ниток на 1 дюйм – дюймовая

модульная, модуль

питчевая, питч

Частота вращения шпинделя, об/мин

Наибольшее перемещение, мм:

продольное

поперечное

Подача суппорта мм/об:

продольное

поперечное

Число ступеней подач

Скорость быстрого перемещения суппорта, мм/мин:

продольного

поперечного

Мощность электродвигателя главного привода, кВт

Габаритные размеры (без ЧПУ), мм:

длина

ширина

высота

Масса, кг

Конус Морзе в шпинделе

|

56-0,5

0,5-112

56-0,5

10-2000

900

250

0,01-2,8

0,005-1,4

б/с

6000

5000

11

3700

1770

1700

3800

N5, ( N6)

|

Таблица 9 – 6Р13 Вертикально фрезерный станок

| Параметры |

6Р13Ф3 |

| 1 |

2 |

Размеры рабочей поверхности стола, мм:

длина

ширина

Наибольшее перемещение стола, мм:

продольное

поперечное

вертикальное

Подача стола, мм/мин:

продольное и поперечное

вертикальное

Скорость поперечного быстрого перемещения стола, мм/мин:

продольного

поперечного

вертикального

Наибольший угол поворота наклона головки, 0

|

1600

400

1000

400

380

20-1200

20-1200

2400

2400

2400

3600

|

| 1 |

2 |

Частота вращения, мин-1

Конца шпинделя

Расстояние от оси шпинделя до вертикальных направляющих станины, мм

От торца шпинделя до рабочей поверхности стола, мм:

наибольший

наименьший

Мощность электродвигателя главного движения, кВт

Общая мощность всех электродвигателей, кВт

Габаритные размеры станка, мм:

длина

ширина

высота

Масса станка, кг

|

40-2000

7:24

500

450

70

7,5

12,7

3555

4150

2517

6900

|

Таблица 10 – 6Р81 Горизонтально- фрезерный станок

| Параметры |

6Р13Ф3 |

| 1 |

2 |

Размеры рабочей поверхности стола, мм:

длина

ширина

Наибольшее перемещение стола, мм:

продольное

поперечное

вертикальное

Расстояние

от оси горизонтального шпинделя до поверхности стола

от оси вертикального шпинделя до направляющей станины

от торца вертикального шпинделя до поверхности стола

Наибольшее перемещение гильзы вертикального шпинделя

Наибольший угол поворота стола

Внутренний конус шпинделя

Число скоростей шпинделя

Чистота вращения шпинделя, об/мин;

Число рабочих подач стола, мм/мин:

Подача стола

продольное

|

1000

250

630

200

320

50-370

-

-

-

45

16

50-1600

16

35-1020

|

поперечное

вертикальное

Скорость поперечного быстрого перемещения стола, мм/мин:

продольного

поперечного

вертикального

Мощность электродвигателя главного движения, кВт

Габаритные размеры станка, мм:

длина

ширина

высота

Масса станка, кг

|

28-790

14-390

2900

2300

1150

5,5

1480

1990

1630

2280

|

Таблица 11 - 3М150 Круглошлифовальный станок

| Параметры |

3М150 |

| 1 |

2 |

Наибольшие размеры устанавливаемой заготовки:

диаметр

длина

Рекомендуемый (или наибольший) диаметр шлифования:

наружного

внутреннего

Наибольшая длина шлифования:

наружного

внутреннего

Высота центров над столом

Наибольшее продольное перемещение стола

Угол поворота стола, 0

;

по часовой стрелке

против часовой стрелке

Скорость автоматического перемещения стола (бесступенчатое регулирование), м/мин

Частота вращения, об/мин, шпинделя заготовки с бесступенчатым регулированием

Конус Морзе шпинделя передней бабки и пиноле задней бабки

Наибольшие размеры шлифовального круга:

наружный диаметр

высота

Перемещение шлифовальной бабки:

наибольшее

на одно деление лимба

за один оборот толчковой рукоятки

|

100

360

10-45

-

340

-

75

400

6

7

0,02-4

100-1000

3

400

40

80

0,002

0,0005

|

Частота вращения шпинделя шлифовального круга, об/мин,

при шлифовании:

наружном

внутреннем

Скорость врезной подачи шлифовальной бабки, мм/мин

Дискретность программируемого перемещения (цифровой индикации) шлифовальной бабки

Мощность электродвигателя привода главного движения, кВт

Габаритные размеры с приставленным оборудованием, мм

длина

ширина

высота

Масса (с приставным оборудованием), кг

|

2350, 1670

-

0,05-5

0,001

4

2500

2220

1920

2600

|

7.2

Выбор станочных приспособлений, режущего, вспомогательного и мерительного инструмента

При механической обработке детали важными факторами в достижении требуемой точности изготовления является способ базирования и закрепления заготовки, используемый инструмент, а также средства и методы контроля.

Для правильного выбора станочных приспособлений, посредствам которых можно осуществить требуемую схему базирования, режущего и мерительного инструмента воспользуемся литературой [2,8,10,11]. Сведем данные в таблицу 12.

Таблица 12 - Выбор станочных приспособлений, режущего и вспомогательного инструмента, а так же средств контроля

| Наименование операции |

Выбор станочных приспособлений |

Выбор режущего и вспомогательного инструмента |

Выбор средств и методов контроля |

| 1

|

2

|

3

|

4

|

015

Фрезерно-центровальная

|

Тиски |

Фреза торцевая Ø 100 мм с числом ножей 10 2214-033 1ГОСТ1092-80 (стр. 289 табл. 39 [3]) центровочное сверло Ø 5 2317-0007 ГОСТ 14952-69 (стр. 289 табл. 39 [3]). |

Штангенциркуль шцIII 250-710 ГОСТ166-63 |

020

Токарная с ЧПУ

|

Переналаживаемый патрон тип ПЗКП315.Ф6. 95 (стр. 183 табл. 2 [19]) и вращающийся центр ХМИЗ 7032-4015 (стр. 29 табл. 46 [19]).

|

Резец проходной отогнутый, обозначение 2100-0663 ГОСТ 18869-73

Резец проходной отогнутый чистовой, обозначение 2100-0215 ГОСТ 18869-73

|

Штангенциркуль шцIII 250-710 ГОСТ166-63

|

025

Токарная с ЧПУ

|

Патрон со смещающимся центром |

Резец проходной отогнутый, обозначение 2100-0663 ГОСТ 18869-73

Резец проходной отогнутый чистовой, обозначение 2100-0215 ГОСТ 18869-73

Резец канавочный

2130-0511

ГОСТ 2087-80

|

Штангенциркуль шцIII 250-710 ГОСТ166-63

|

030

Токарная с ЧПУ

|

Переналаживаемый патрон тип ПЗКП315.Ф6. 95 (стр. 183 табл. 2 [4]) и вращающийся центр ХМИЗ 7032-4015 (стр. 29 табл. 46 [4]).

|

Резец проходной отогнутый, обозначение 2100-0663 ГОСТ 18869-73

Резец проходной отогнутый чистовой, обозначение 2100-0215 ГОСТ 18869-73

|

Штангенциркуль шцIII 250-710 ГОСТ166-63

|

035

Фрезерная

|

Приспособление фрезерное специальное

патрон 2-40-10-90 ГОСт 26539-85 патрон 2-40-6-90 ГОСТ 26539-85

|

Шпоночная фреза

Ø8 2234-0103 ГОСТ9140-68 (стр. 325 табл. 45 [3]).

|

Штангенциркуль шцIII 250-710 ГОСТ166-63

|

040

Фрезерная

|

Приспособление фрезерное специальное

Оправка для крепления дисковых фрез 6222-0053 ГОСТ13786-68

|

Фреза дисковая обозначение 2250-0055 ГОСТ8543-71

|

Штангенциркуль шцII-250-0,1 ГОСТ166-63

|

| 1 |

2 |

3 |

4 |

055

Шлифовальная

|

Поводковый патрон 7102-0025-2-1-П ГОСТ 24351-80 (стр. 187 табл. 5 [4]) и 2 центра 7032-0171 ГОСТ 18259-72 (стр. 29 табл. 6 [4]). |

Круг ПП 200×20×51 15А-ПСМ25К5А 1 кл. ГОСТ 2424-83 |

Штангенциркуль шцII-250-0,1 ГОСТ166-63

Калибр пробка

30 8136-0007-14Н СТПАЯ 211-86 30 8136-0007-14Н СТПАЯ 211-86

|

060

Шлифовальная

|

Специальный патрон со смещенным центром

|

Круг ПП 200×20×51 15А-ПСМ25К5А 1 кл. ГОСТ 2424-83 |

Угломер микрометрический

Штангенциркуль шцII-250-0,1 ГОСТ166-63

Калибр пробка

40 8136-0014-14Н СТПАЯ 211-86 40 8136-0014-14Н СТПАЯ 211-86

|

065

Шлифовальная

|

Поводковый патрон 7102-0025-2-1-П ГОСТ 24351-80 (стр. 187 табл. 5 [19]) и 2 центра 7032-0171 ГОСТ 18259-72 (стр. 29 табл. 6 [11]). |

Круг ПП 200×20×51 15А-ПСМ25К5А 1 кл. ГОСТ 2424-83 |

Штангенциркуль шцII-250-0,1 ГОСТ166-63

Калибр пробка

20 8136-0002-14Н СТПАЯ 211-86 20 8136-0002-14Н СТПАЯ 211-86

|

7.3 Формирование структуры операций.

Для создания чёткой картины обработки сформируем структуру операций и отобразим всё это в таблице 13.

Таблица 13 – Операционный технологический процесс

№ операций

переходов

|

Содержание операций |

Операционный эскиз |

Оборудование приспособление |

| 005 |

Заготовительная |

| 010 |

Термическая |

015

|

Фрезерно-центровальная

1. Установить, зажать заготовку

2. Фрезеровать торцы вала, выдерживая размер (1)

3. Сверлить центровочные отверстия с двух сторон,

выдерживая размер (2)

4. Снять деталь

|

|

МР-71М

Тиски САамоцентрирующиеся

|

025

|

Токарная с ПУ

1. Установить, зажать заготовку выдерживая размер 1;

2. Точить поверхность с одновременной подрезкой торца, выдерживая размеры (3), (8), (9)

3.. Точить поверхность с одновременной подрезкой торца, выдерживая размеры (2), (6)

4. Точить канавку, выдерживая размер (4),(5),(7)

5. Снять заготовку

|

|

16К20Т1

Центросместительный патрон

вращающийся центр

|

| 030 |

Токарная с ПУ

1. Установить, зажать деталь

2. Точить поверхность с одновременной подрезкой торца, выдерживая размеры (3), (2)

с образованием фаски (4)

3. Точить поверхность с одновременной подрезкой торца, выдерживая размеры (5), (1)

с образованием фаски (6)

4. Снять заготовку

|

|

16К20Т1

Переналаживаемый патрон вращающийся центр

|

| 035 |

Фрезерная

1. Установить и зажать заготовку

2. Фрезеровать паз выдерживая размеры (1), (2),(3),(4)

3. Снять деталь

|

|

6Р13Ф3

специальное фрезерное приспособление

|

040

|

Фрезерная

1. Установить и зажать заготовку

2. Фрезеровать лыску выдерживая размеры (1), (2),(3),(4)

3. Снять деталь

|

|

6Р13Ф3

специальное фрезерное приспособление

|

| 045 |

Слесарная

1. Снять заусенцы

|

| 050 |

Термическая

|

|

055

|

Круглошлифовальная

1. Установить и зажать заготовку;

2.Шлифовать шлицевую поверхность с достижением шероховатости 1,25 мкм выдерживая размеры (1),(2)

3. Снять деталь.

|

|

3М151

центр и поводковый патрон

|

| 060 |

Круглошлифовальная

1. Установить, зажать заготовку выдерживая размер 3;

2.Шлифовать шлицевую поверхность с достижением шероховатости 1,25 мкм выдерживая размеры (1),(2)

3. Снять деталь.

|

|

3М151

патрон со смещенным центром

|

| 065 |

Круглошлифовальная

1. Установить, зажать заготовку;

2.Шлифовать шлицевую поверхность с достижением шероховатости 1,25 мкм выдерживая размеры (1),(2) 3. Снять деталь.

|

|

3М151

центр и поводковый патрон

|

| 070 |

Моечная

|

| 075 |

Контрольная

|

| 080 |

Гальваническая

|

7.4 Расчет припусков и размеров заготовки

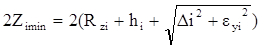

Определим минимальные припуски на механическую обработку.

Для поверхностей вращения двухсторонний минимальный припуск рассчитаем по формуле рекомендуемой (стр.175 [1]):

,(18) ,(18)

где Rz -

шероховатость поверхности;

h- толщина дефектного слоя поверхности;

D -суммарное отклонение расположения и формы поверхности заготовки;

eу

- погрешность установки;

i- индекс перехода.

Для штамповки определяем промежуточные припуски, промежуточные размеры и допуски на них.

Определяем элементы припуска для поверхности гарячештампованной поковки.

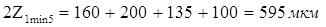

На поверхность 1,14

переход I

Z1min1,14

=2(Rz0

+h0

+D0

+eу1

)=2(160+200+100+100)= 1120мкм

Rz0 1,14

= 200 мкм (табл.12, стр.186, [1])

h0 1,14

=250 мкм (табл.12, стр.186, [1])

D0 1,14

=4; длина поверхности 25 мм;

D0 1,14

=4 25=100 мкм (табл.16, стр.186, [1] при D=25 мм) 25=100 мкм (табл.16, стр.186, [1] при D=25 мм)

eу1А 1,14

=100 мкм (табл.15, стр.43, [1])

Рассчитаем припуски на поверхность 2:

переход I

Rz0 2

= 160 мкм (табл.12, стр.186, [1])

h0 2

=200мкм (табл.12, стр.186, [1])

D0 2

=3; длина поверхности 13,5 мм;

D02

=3 13,5=40,5 мкм (табл.16, стр.186, [1] при D=25 мм) 13,5=40,5 мкм (табл.16, стр.186, [1] при D=25 мм)

eу12

=200 мкм (табл.16, стр.44, [1])

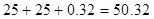

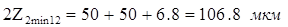

переход II

Rz1 2

= 50 мкм – получили на черновом переходе (табл.25, стр.188, [1])

h1 2

= 50 мкм (табл.25, стр.188, [1])

D1 2

=0,06 40,5=2,43 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1]) 40,5=2,43 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1])

eу1 2

=0 мкм (без переустановки)

переход III

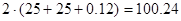

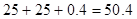

2Z3min2

= мкм мкм

Rz22

= 25 мкм (табл.25, стр.188, [1])

h22

= 25 мкм (табл.25, стр.188, [1])

D22

=0,06 2,43=0,12 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 2,43=0,12 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу22

=0 мкм (табл.13, стр.42, [1]);

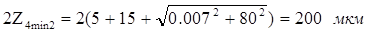

переход IV

Rz32

= 5 мкм (табл.25, стр.188, [1])

H32

= 15 мкм (табл.25, стр.188, [1])

D32

=0,06 0,12=0,0072 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 0,12=0,0072 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу3 2

= 80 мкм (табл.16, стр.44, [1]);

Рассчитаем припуски на поверхность 3:

переход I

Rz0 3

= 160 мкм (табл.12, стр.186, [1])

h0 3

=200 мкм (табл.12, стр.186, [1])

D0 3

=3; длина поверхности 33 мм; (табл.16, стр.186, [1])

D03

=3 33=99 мкм 33=99 мкм

eу0 3

=100 мкм (табл.16, стр.44, [1])

переход II

Rz1Г\3

= 50 мкм – получили на черновом переходе (табл.24, стр.187, [1])

h13

= 50 мкм (табл.24, стр.187, [1])

D13

=0,06 99=5,94 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1]) 99=5,94 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1])

eу1 3

=0 мкм (табл.16, стр.44, [1]);

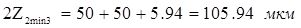

переход III

2Z3min3

= мкм мкм

Rz23

= 120 мкм (табл.24, стр.188, [1])

h23

= 125 мкм (табл.24, стр.188, [1])

D23

=0,06 5,94=0,35 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,05 (стр.190, таб.29, [1]) 5,94=0,35 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,05 (стр.190, таб.29, [1])

eу23

=0 мкм (табл.16, стр.44, [1]);

На поверхность 4

переход I

Rz0 4

= 160 мкм (табл.12, стр.186, [1])

h0 4

=200 мкм (табл.12, стр.186, [1])

D0 4

=3; длина поверхности 18,5 мм; при диаметре 33 мм

D0

4=3 18,5=55,5 мкм (табл.16, стр.186, [1] при D=25 мм) 18,5=55,5 мкм (табл.16, стр.186, [1] при D=25 мм)

eу0 4

=200 мкм (табл.15, стр.43, [1])

На поверхность 5

переход I

Rz0 5

= 160 мкм (табл.12, стр.186, [1])

h0 5

=200 мкм (табл.12, стр.186, [1])

D0 5

=3; длина поверхности 45 мм; (табл.16, стр.186, [1])

D05

=3 45=135 мкм 45=135 мкм

eу05

=100 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 6:

переход I

Rz0 6

= 160 мкм (табл.12, стр.186, [1])

h0 6

=200мкм (табл.12, стр.186, [1])

D0 6

=3; длина поверхности 41.1 мм;

D06

=3 41.1=125.1 мкм (табл.16, стр.186, [1] при D=25 мм) 41.1=125.1 мкм (табл.16, стр.186, [1] при D=25 мм)

eу0 6

=200 мкм (табл.16, стр.44, [1])

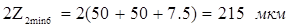

переход II

Rz16

= 50 мкм – получили на черновом переходе (табл.25, стр.188, [1])

h16

= 50 мкм (табл.25, стр.188, [1])

D16

=0,06 125.1=7.5 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1]) 125.1=7.5 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1])

eу16

=0 мкм (без переустановки)

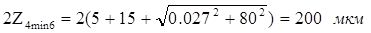

переход III

2Z3min6

= мкм мкм

Rz26

= 25 мкм (табл.25, стр.188, [1])

h26

= 25 мкм (табл.25, стр.188, [1])

D26

=0,06 7.5=0.45 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 7.5=0.45 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу26

=0 мкм (табл.13, стр.42, [1]);

переход IV

Rz36

= 5 мкм (табл.25, стр.188, [1])

H36

= 15 мкм (табл.25, стр.188, [1])

D36

=0,06 0,45=0,027 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 0,45=0,027 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу36

= 80 мкм (табл.16, стр.44, [1]);

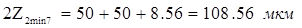

Рассчитаем припуски на поверхность 7:

переход I

Rz0 7

= 160 мкм (табл.12, стр.186, [1])

h0 7

=200 мкм (табл.12, стр.186, [1])

D0 7

=3; длина поверхности 47.6 мм; (табл.16, стр.186, [1])

D07

=3 47.6=142.8 мкм 47.6=142.8 мкм

eу07

=100 мкм (табл.16, стр.44, [1])

переход II

Rz17

= 50 мкм – получили на черновом переходе (табл.24, стр.187, [1])

h17

= 50 мкм (табл.24, стр.187, [1])

D17

=0,06 142.8=8.56 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1]) 142.8=8.56 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1])

eу17

=0 мкм (табл.16, стр.44, [1]);

переход III

2Z3min7

= мкм мкм

Rz27

= 120 мкм (табл.24, стр.188, [1])

h27

= 125 мкм (табл.24, стр.188, [1])

D27

=0,06 8.56=0,51 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 8.56=0,51 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу27

=0 мкм (табл.16, стр.44, [1]);

Рассчитаем припуски на поверхность 8:

переход I

Rz0 8

= 160 мкм (табл.12, стр.186, [1])

h0 8

=200мкм (табл.12, стр.186, [1])

D0 8

=3; длина поверхности 8.1 мм;

D08

=3 8.1=24.3 мкм (табл.16, стр.186, [1] при D=25 мм) 8.1=24.3 мкм (табл.16, стр.186, [1] при D=25 мм)

eу08

=200 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 9:

переход I

Rz0 9

= 160 мкм (табл.12, стр.186, [1])

h0 9

=200 мкм (табл.12, стр.186, [1])

D0 9

=3; длина поверхности 47.6 мм; (табл.16, стр.186, [1])

D09

=3 47.6=142.8 мкм 47.6=142.8 мкм

eу09

=100 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 10:

переход I

Rz010

= 160 мкм (табл.12, стр.186, [1])

h0 10

=200 мкм (табл.12, стр.186, [1])

D0 10

=3; длина поверхности 37.8 мм; (табл.16, стр.186, [1])

D010

=3 37.8=113.4 мкм 37.8=113.4 мкм

eу010

=100 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 11:

переход I

Rz0 11

= 160 мкм (табл.12, стр.186, [1])

h0 11

=200мкм (табл.12, стр.186, [1])

D0 11

=3; длина поверхности 19,1 мм;

D0 11

=3 19,1=57.3 мкм (табл.16, стр.186, [1] при D=25 мм) 19,1=57.3 мкм (табл.16, стр.186, [1] при D=25 мм)

eу011

=200 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 12:

переход I

Rz0 12

= 160 мкм (табл.12, стр.186, [1])

h0 12

=200 мкм (табл.12, стр.186, [1])

D0 12

=3; длина поверхности 37.8 мм; (табл.16, стр.186, [1])

D012

=3 37.8=113.4 мкм 37.8=113.4 мкм

eу012

=100 мкм (табл.16, стр.44, [1])

переход II

Rz112

= 50 мкм – получили на черновом переходе (табл.24, стр.187, [1])

h112

= 50 мкм (табл.24, стр.187, [1])

D112

=0,06 113.4=6.8 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1]) 113.4=6.8 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1])

eу112

=0 мкм (табл.16, стр.44, [1]);

переход III

2Z3min12

= мкм мкм

Rz212

= 120 мкм (табл.24, стр.188, [1])

h212

= 125 мкм (табл.24, стр.188, [1])

D212

=0,06 6.8=0,4 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 6.8=0,4 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу212

=0 мкм (табл.16, стр.44, [1]);

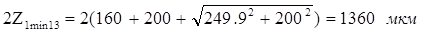

Рассчитаем припуски на поверхность 13:

переход I

Rz0 13

= 160 мкм (табл.12, стр.186, [1])

h0 13

=200мкм (табл.12, стр.186, [1])

D0 13

=3; длина поверхности 82,9 мм;

D013

=3 82,9= 249.9мкм (табл.16, стр.186, [1] при D=25 мм) 82,9= 249.9мкм (табл.16, стр.186, [1] при D=25 мм)

eу013

=200 мкм (табл.16, стр.44, [1])

переход II

Rz113

= 50 мкм – получили на черновом переходе (табл.25, стр.188, [1])

h113

= 50 мкм (табл.25, стр.188, [1])

D113

=0,06 249.9=14.99 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1]) 249.9=14.99 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.24, [1])

eу113

=0 мкм (без переустановки)

переход III

2Z3min13

= мкм мкм

Rz213

= 25 мкм (табл.25, стр.188, [1])

h213

= 25 мкм (табл.25, стр.188, [1])

D213

=0,06 14.99=0.89 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 14.99=0.89 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу213

=0 мкм (табл.13, стр.42, [1]);

переход IV

Rz313

= 5 мкм (табл.25, стр.188, [1])

H313

= 15 мкм (табл.25, стр.188, [1])

D313

=0,06 0,89=0,053 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1]) 0,89=0,053 - кривизна поверхности с учетом коэффициента уточнения Ку

=0,06 (стр.190, таб.29, [1])

eу313

= 80 мкм (табл.16, стр.44, [1]);

Определяем допуски на промежуточные размеры и допуски на заготовку.

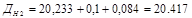

Допуск на поверхности 2

б(-)3

= 1300 мкм мкм

б1

= 520 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2

= 84 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

б3

= 33 мкм(по 8 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 3

б(-)3

= 1100 мкм мкм

б1

= 430 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2

= 70 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 6

б(-)3

= 1600мкм

б1

= 620 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2

= 100 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

б3

= 39 мкм(по 8 квалитету) (табл. 11 стр. 130 [5] )

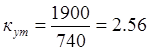

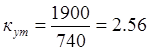

Допуск на поверхности 7

б(-)3

= 1900 мкм мкм

б1

= 740 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2

= 120 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 12

б(-)3

= 2200 мкм мкм

б1

= 870 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2

= 140 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 13

б(-)3

= 1300мкм

б1

= 520 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2

= 84 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

б3

= 33 мкм(по 8 квалитету) (табл. 11 стр. 130 [5] )

Определяем промежуточные размеры:

На поверхность 1,14

мм - глубина резания t =1,1 мм мм - глубина резания t =1,1 мм

На поверхность 2

мм - глубина резания на сторону t =0,1165 мм мм - глубина резания на сторону t =0,1165 мм

мм - глубина резания на сторону t =0,092 мм мм - глубина резания на сторону t =0,092 мм

мм - глубина резания на сторону t =0,36 мм мм - глубина резания на сторону t =0,36 мм

мм - глубина резания на сторону t =1,92 мм мм - глубина резания на сторону t =1,92 мм

На поверхность 3

мм - глубина резания на сторону t =0,12 мм мм - глубина резания на сторону t =0,12 мм

мм - глубина резания на сторону t =0,53 мм мм - глубина резания на сторону t =0,53 мм

мм - глубина резания на сторону t =0.95 мм мм - глубина резания на сторону t =0.95 мм

На поверхность 4

мм - глубина резания t =1,5 мм мм - глубина резания t =1,5 мм

На поверхность 5

мм - глубина резания t =1,1 мм мм - глубина резания t =1,1 мм

На поверхность 6

мм - глубина резания на сторону t =0,1195 мм мм - глубина резания на сторону t =0,1195 мм

мм - глубина резания на сторону t =0,1 мм мм - глубина резания на сторону t =0,1 мм

мм - глубина резания на сторону t =0,415 мм мм - глубина резания на сторону t =0,415 мм

мм - глубина резания на сторону t =1,86 мм мм - глубина резания на сторону t =1,86 мм

На поверхность 7

мм - глубина резания на сторону t =0,17 мм мм - глубина резания на сторону t =0,17 мм

мм - глубина резания на сторону t =0,84 мм мм - глубина резания на сторону t =0,84 мм

мм - глубина резания на сторону t =0.99 мм мм - глубина резания на сторону t =0.99 мм

На поверхность 8

мм - глубина резания t =1,3 мм мм - глубина резания t =1,3 мм

На поверхность 9

мм - глубина резания t =1,1 мм мм - глубина резания t =1,1 мм

На поверхность 10

мм - глубина резания t =1,1 мм мм - глубина резания t =1,1 мм

На поверхность 11

мм - глубина резания t =1,4 мм мм - глубина резания t =1,4 мм

На поверхность 12

мм - глубина резания на сторону t =0,19 мм мм - глубина резания на сторону t =0,19 мм

мм - глубина резания на сторону t =0,97 мм мм - глубина резания на сторону t =0,97 мм

мм - глубина резания на сторону t =1.04 мм мм - глубина резания на сторону t =1.04 мм

На поверхность 13

мм - глубина резания на сторону t =0,1165 мм мм - глубина резания на сторону t =0,1165 мм

мм - глубина резания на сторону t =0,092 мм мм - глубина резания на сторону t =0,092 мм

мм - глубина резания на сторону t=0.62 мм мм - глубина резания на сторону t=0.62 мм

мм - глубина резания на сторону t =1.417 мм мм - глубина резания на сторону t =1.417 мм

Таблица 14 - Расчет припусков на заготовку

| Поверхности |

Элементы припусков |

Zi

min

мкм

|

δ 1

мкм

|

ДН

i

Мм

|

RZI

-1

мкм

|

hZi

-1

мкм

|

ΔZi

-1

мкм

|

Eц

i

мкм

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Штамповка:

Поверхность 1,14

1 – черновой

|

160

|

200

|

100

|

100

|

1120

|

2900

|

-

|

Поверхность 2

1 – черновой

2 – получистовой

3 – Чистовой

4-шлифование

|

160

50

25

5

|

200

50

25

15

|

40,5

2,43

0,12

0,0072

|

200

0

0

80

|

1128

204,86

100,24

200

|

1300

520

84

33

|

21,141

20,417

20,233

|

Поверхность 3

1 – черновой

2 – получистовой

3 – Чистовой

|

160

50

25

|

200

50

25

|

99

5,94

0,35

|

100

0

0

|

559

105,94

50,32

|

1100

430

70

|

13,35

13,88

|

Поверхность 4

1 – черновой

|

160

|

200

|

55,5

|

200

|

1231

|

1300

|

-

|

Поверхность 5

1 – черновой

|

160

|

200

|

135

|

100

|

595

|

1600

|

-

|

Поверхность 6

1 – черновой

2 – получистовой

3 – Чистовой

4-шлифование

|

160

50

25

5

|

200

50

25

15

|

125,1

7,5

0,45

0,027

|

200

0

0

80

|

1191

215

100,9

200

|

1600

620

100

39

|

41,27

40,439

40,239

|

Поверхность 7

1 – черновой

2 – получистовой

3 – Чистовой

|

160

50

25

|

200

50

25

|

142,8

8,56

0,51

|

100

0

0

|

602,8

108,56

50.51

|

1900

740

120

|

72,99

73,83

|

Поверхность 8

1 – черновой

|

160

|

200

|

24,3

|

200

|

1123

|

1600

|

-

|

Поверхность 9

1 – черновой

|

160

|

200

|

142,8

|

100

|

602,8

|

1900

|

-

|

Поверхность 10

1 – черновой

|

160

|

200

|

113,4

|

100

|

573,4

|

1900

|

-

|

Поверхность 11

1 – черновой

|

160

|

200

|

57.3

|

200

|

1133

|

1600

|

-

|

Поверхность 12

1 – черновой

2 – получистовой

3 – Чистовой

|

160

50

25

|

200

50

25

|

113,4

6,8

0,4

|

100

0

0

|

573,4

106,8

50.4

|

2200

870

140

|

82,84

83,81

|

Поверхность 13

1 – черновой

2 – получистовой

3 – Чистовой

4-шлифование

|

160

50

25

5

|

200

50

25

15

|

249,9

14,99

0,89

0,053

|

200

0

0

80

|

1360

229,98

101,79

200

|

1300

520

84

33

|

31,166

30,417

30,233

|

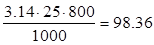

7.5 Расчет и назначение режимов резания

Определяем режимы резания на токарную с ЧПУ операцию 030 по нормативам [5]:

1Установить, зажать деталь;

2.Точить поверхность с одновременной подрезкой торца, выдерживая размеры (3), (2)с образованием фаски (4)

3. Точить поверхность с одновременной подрезкой торца, выдерживая размеры (5), (1) с образованием фаски (6)

4. Снять заготовку

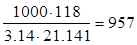

2 переход

1.Для точения наружной поверхности

Глубина резания равна:

- черновой t21

=1,92 мм

- получистовой t2

2

=0,36 мм

- чистовое точение t3

2

=0,092 мм

2. Для подрезки торца

Глубина резания равна:

- черновой t21

=0,95 мм

- получистовой t2

2

=0,53 мм

- чистовое точение t3

2

=0,12 мм

3. Назначаем подачу:

| Точение поверхности |

Подрезка торца |

- при черновом обтачивании

- при получистовом точении

- при чистовом

|

S01

=0,5 мм/об

S02

=0,3 мм/об.

S02

=0,15 мм/об

|

S01

=0,6 мм/об

S02

=0,4 мм/об.

S02

=0,2 мм/об

|

4. Назначаем период стойкости резца Т=60 мин. [5]

5. Выбираем скорость главного движения резания:

Точение поверхности

(стр. 76, карта 3 [5])

|

Подрезка торца

(стр. 76, карта 3 [5])

|

- при черновом обтачивании

- при получистовом точении

- при чистовом

|

V21

= 98м/мин

V22

= 118м/мин

V22

= 132м/мин

|

V21

= 108м/мин

V22

= 124м/мин

V22

= 157м/мин

|

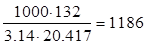

6.Рассчитаем частоту вращения шпинделя:

| Точение поверхности |

Подрезка торца |

n21

= об/мин; об/мин;

n2

2

= об/мин; об/мин;

n2

3

= об/мин об/мин

|

n21

= об/мин; об/мин;

n2

2

= об/мин; об/мин;

n2

3

= об/мин об/мин

|

7. Корректируем частоту вращения шпинделя по паспортным данным станка:

| Точение поверхности |

Подрезка торца |

- при черновом обтачивании

- при получистовом точении

- при чистовом

|

n21

= 800 об/мин

n22

= 1000 об/мин

n2

3

= 1250 об/мин

|

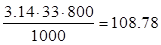

n21

= 800 об/мин

n22

= 1000 об/мин

n23

= 1250 об/мин

|

8. Вносим поправку значении скорости резания:

| Точение поверхности |

Подрезка торца |

V21

= м/мин; м/мин;

V2

2

= м/мин; м/мин;

V23

= м/мин м/мин

|

V21

= м/мин; м/мин;

V2

2

= м/мин; м/мин;

V23

= м/мин м/мин

|

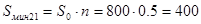

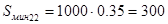

9. Рассчитаем минутную подачу:

| Точение поверхности |

Подрезка торца |

мм/мин; мм/мин;

мм/мин; мм/мин;

мм/ мин мм/ мин

|

мм/мин; мм/мин;

мм/мин; мм/мин;

мм/ мин мм/ мин

|

10. Определим мощность, затачиваемую на резание:

| Точение поверхности (К24, стр.78, [5]), |

Подрезка торца (К24, стр.78, [5]), |

- при черновом обтачивании

- при получистовом точении

- при чистовом

|

N21

=2,4 кВт

N22

=1,8 кВт

N23

=1,2 кВт

|

N21

=2,8 кВт

N22

=2 кВт

N23

=1,2 кВт

|

11. Проверяем мощность привода станка по условию Nрез

£Nшп

Nшп

= Nст  h=10

h=10  0.8=8 кВт 0.8=8 кВт

2,8 £ 8 - обработка возможна

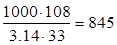

3 переход

1.Для точения наружной поверхности

Глубина резания равна:

- черновой t31

=1,5 мм

2. Для подрезки торца

Глубина резания равна:

- черновой t31

=1,1 мм

3. Назначаем подачу:

| Точение поверхности |

Подрезка торца |

| - при черновом обтачивании |

S01

=0,5 мм/об |

S01

=0,6 мм/об |

4. Назначаем период стойкости резца Т=60 мин. [5]

5. Выбираем скорость главного движения резания:

| Точение поверхности (стр. 76, карта 3 [5]) |

Подрезка торца (стр. 76, карта 3 [5]) |

| - при черновом обтачивании |

V21

= 93м/мин |

V21

= 110м/мин |

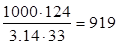

6.Рассчитаем частоту вращения шпинделя:

| Точение поверхности |

Подрезка торца |

n21

= об/мин; об/мин; |

n21

= об/мин; об/мин; |

7. Корректируем частоту вращения шпинделя по паспортным данным станка:

| Точение поверхности |

Подрезка торца |

| - при черновом обтачивании |

n21

= 800 об/мин |

n21

= 800 об/мин |

8. Вносим поправку в значении скорости резания:

| Точение поверхности |

Подрезка торца |

V21

= м/мин; м/мин; |

V21

= м/мин; м/мин; |

9. Рассчитаем минутную подачу:

| Точение поверхности |

Подрезка торца |

мм/мин; мм/мин; |

мм/мин; мм/мин; |

10.Определим мощность, затачиваемую на резание:

| Точение поверхности (К24, стр.78, [5]), |

Подрезка торца (К24, стр.78, [5]), |

| - при черновом обтачивании |

N21

=2,2 кВт |

N21

=2,6 кВт |

11. Проверяем мощность привода станка по условию Nрез

£Nшп

Nшп

= Nст  h=10

h=10  0.8=8 кВт 0.8=8 кВт

2,6 £ 8 - обработка возможна

Рассчитаем режимы резания на вертикально-фрезерную операцию 035 по эмпирическим формулам.

1. Установить и зажать заготовку.

2. Фрезеровать шпоночные пазы с переустановкой, выдерживая размеры 1, 2, 3,4

3. Снять заготовку

1. Глубина фрезерованияt2

=4 мм

2. Определяем подачу Sz

=0,02 мм/об (стр. 286 т. 38 [3])

3. Скорость резания для фрезерования:

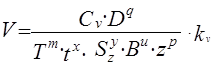

4. Назначаем период стойкости сверла Т=80 мин ( стр. 279, т.30[3])

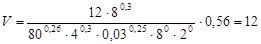

5. Определяем скорость главного движения резания, допускаемую режущими свойствами фрезы:

(19) (19)

где Сv

=12;q=0.3;x=0.3;y=0.25;u=0;p=0;m=0.26 (стр. 286 т. 39 [3])

D –диаметр фрезы 8 мм;

В- ширина фрезерования 8 мм;

Z – число зубьев фрезы, 2 шт.

Kv

- поправочный коэффициент на скорость резания:

kv

= kMv

×kИ

v

×klv

(20)

где kИ

v

- коэффициент учитывающий качество поверхностного слоя заготовки, 1 (стр. 280 т. 31 [3]);

klv

- коэффициент учитывающий материал инструмента, 1 (стр. 280 т. 31 [3]);

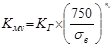

kMv

– коэффициент учитывающий качество материала:

(21) (21)

где kГ

- коэффициент зависящий от материала детали

kv

= 1×1×0,56=0,56

м/мин м/мин

6. Определяем частоту вращения:

(22) (22)

n= об/мин об/мин

7. Корректируем частоту вращения по паспорту станка: n=500 об/мин

8. Тогда действительная скорость резания:

VД

=  (23) (23)

VД

=  м/мин м/мин

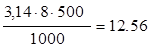

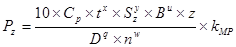

9. Определяем силу резания для сверления:

, (24) , (24)

где Ср

=68,2; y=0,72; w=0; x=0,86; u=1; q=086 (стр. 291 т. 41 [3])

Н Н

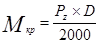

10. Определяем крутящий момент:

, (25) , (25)

где См

=0,0345; y=0,8; q=2 (стр. 281 т.32[3])

Н м Н м

11. Определяем мощность, затрачиваемую на резание:

(26) (26)

12. Проверяем мощность привода станка по условию Nрез

£Nшп

Nшп

= Nст  h=5,5

h=5,5  0.8=4,4 кВт – для станка 6Р13 0,12 £ 4,4 - обработка возможна 0.8=4,4 кВт – для станка 6Р13 0,12 £ 4,4 - обработка возможна

Значения режимов резания по остальным операциям выбираем по справочнику [5,6,7] и результаты сводим в таблицу 15.

Таблица 15 – Режимы резания

№

операций

|

Содержание перехода

|

Ø или

Вмм

|

L

мм

|

t

мм

|

S0

мм/об

|

SМИН

мм/мин

|

VP

м/мин

|

nд

об/мин

|

N

кВт

|

| 015 |

Фрезерно-центровальная

1.Фрезеровать торцы

2.Сверлить цент. Отверстия

|

Ø100

Ø5

|

215

5

|

1,5

2,5

|

0,2

0,03

|

102

92

|

176

28,8

|

600

1600

|

1,1

0,9

|

| 020 |

Черновое точение

Черновая подрезка торца

Получистовое точение

Получистовая подрезка торца

Контурное точение

Поверхности

Торца

Черновое точение

Черновая подрезка торца

|

34

37,8

30,417

37,8

30,233

37,8

37,8

47,6

|

84

3,31

84

3,69

84

3,78

18

13,9

|

1,417

1,04

0,62

0,97

0,092

0,19

1,4

1,1

|

0,5

0,6

0,3

0,4

0,15

0,2

0,4

0,5

|

400

480

300

400

187,5

250

284

355

|

95

105

118

132

148

156

89

106

|

800

800

1000

1000

1250

1250

710

710

|

2,6

2,8

1,6

1,8

1,2

1,4

2,2

2,6

|

| 025 |

Черновое точение

Черновая подрезка торца

Получистовое точение

Получистовая подрезка торца

Контурное точение

Поверхности

Торца

Черновое точение

Точение канавки

|

45

47,6

41,27

47,6

40,439

47,6

47,6

37,6

|

42

1,3

42

2,94

42

3,58

5

1,9

|

1,86

0,99

0,415

0,84

0,1

0,17

1,3

1,25

|

0,5

0,6

0,35

0,4

0,2

0,25

0,5

0,08

|

315

378

280

320

200

250

355

32

|

89

94

113

129

126

149

106

66

|

630

630

800

800

1000

1000

710

400

|

2,6

2,8

1,4

1,6

1

1,2

2,6

1,8

|

| 030 |

Черновое точение

Черновая подрезка торца

Получистовое точение

Получистовая подрезка торца

Контурное точение

Поверхности

Торца

Черновое точение

Черновая подрезка торца

|

25

33

21,141

33

20,417

33

33

45

|

14

4

14

5,9

14

6,29

18

6

|

1,86

0,99

0,415

0,84

0,1

0,17

1,5

1,1

|

0,5

0,6

0,3

0,4

0,15

0,2

0,5

0,6

|

400

480

300

400

187

250

400

480

|

98

108

118

128

139

161

82

113

|

800

800

1000

1000

1250

1250

800

800

|

2,4

2,8

1,8

2

1,2

1,2