Содержание

Введение

1. Общая часть

1.1 Характеристика деталей

1.2 Обоснование вида покрытия и его толщины

2. Техническая часть

2.1 Обоснование выбора и характеристика электролита. Механизм процесса покрытия.

2.2 Схема технологического процесса и ее описание

2.3 Приготовление электролита для покрытия

2.4 Основные неполадки при работе, причины и их устранение

2.5 Рекомендации по малоотходной технологии

3. Оборудование участка

3.1 Обоснование выбора и описание оборудования

3.2 Расчеты оборудования и подбор стандартного оборудования

4. Расчетно-экономическая часть

4.1 Определение поверхности загрузки и тока для электрохимических процессов, выбор источника тока

4.2 Расчет общего расхода электроэнергии на участке

4.3 Расчет расхода анодов

4.4 Расчет расхода химикатов

4.5 Расчет расхода пара

4.6 Расчет расхода воды

4.7 Расчет расхода сжатого воздуха

5. Планировка участка

Список литературы

гальваническое покрытие электролит

Введение

Коррозия – самопроизвольный процесс разрушение металлов в результате их химического или электрохимического взаимодействия с окружающей средой. Она наносит огромный вред промышленности, выводя из строя детали машин и механизмов и даже целые конструкции. Иногда коррозия может привести к аварии, поэтому защита от коррозии имеет большое значение. Для борьбы с коррозией применяются различные методы, среди которых наибольшее значение находят гальванические покрытия, как наиболее эффективные и экономичные, позволяющие экономно расходовать металл покрытия и регулировать толщину покрытия, в отличие от лакокрасочных и других методов защиты. Кроме защиты от коррозии гальванические покрытия наносят так же для придания поверхности детали специальных функций: повышенной твердости, улучшенной паяемости, повышенной электропроводности и др.Кроме осаждения чистых металлов большое значение имеет осаждение сплавов. Покрытие сплавом олово-висмут используется для улучшения паяемости и сохранения этого свойства в течение длительного времени. Осаждение сплавов позволяет, сочетая полезные свойства двух металлов, получить новые ценные свойства.

Перспективами развития гальванотехники является механизация и автоматизация производства, разработка и внедрение скоростных электролитов, создание малоотходных и безотходных технологий, снижение тем самым вредного влияния гальванического производства на окружающую среду.

1 Общая часть

1.1 Характеристика деталей

На проектируемый участок из механического цеха поступают детали средней сложности конфигурации, изготовленные штамповкой, прошедшие механическую подготовку с доведением шероховатости поверхности до Rа

=10 согласно требованиями ГОСТ 9.301-86.На поверхности деталей имеются незначительные жировые и окисные загрязнения.

Детали будут эксплуатироваться во второй группе условии эксплуатации, согласно ГОСТ 15150-69. В этих условиях они должны быть защищены от коррозии, обладать хорошей паяемостью и сохранять способность к пайке длительное время.

Характеристика деталей и задания представлены в таблице 1.1

Таблица 1.1 Ведомость обрабатываемых деталей

Наиме

нова

ние

дета

Лей

|

Характеристика деталей |

Годовая программа |

Тип

Обору

дова

ния

|

Вид

Покры

тия.

ГОСТ

|

материал.

ГОСТ

|

га

ба

ри

ты,

мм

|

пло

щадь

покры

тия,

|

масса,

кг

|

коли

чество

штук

|

масса, т

|

пло

щадь

покры

тия,

|

Вывод

|

Л63

ГОСТ

931-78

|

30×35×0,5 |

0,105 |

0,14 |

17142858 |

240 |

18000 |

Мех

линия

|

Н3О-Виб

6

(99.8)

|

1.2 Обоснование вида покрытия и его толщины

На основании характеристики деталей и с учётом требований условий эксплуатации, для покрытия данных деталей можно предложить покрытия чистым оловом или сплавами на его основе: олово-висмут, олово-свинец и т.д.

Олово – это мягкий металл серебристо-белого цвета с легким голубым оттенком. Температура плавления 232 0

C, плотность 7,28 г/см3

, атомная масса 118,7, удельное сопротивление 11,5∙10-8

Ом∙м, стандартный потенциал олова -0,14 В. В атмосферных условиях олово окисляется медленно. Практически не растворяется в минеральных кислотах при комнатной температуре. Олово легко растворяется в концентрированных соляной и серной кислотах. С органическими кислотами олово образует комплексные соединения. Чистое олово хорошо поддается пайке, но оно склонно к образованию нитевидных кристаллов, которые могут привести к короткому замыканию. С течением времени способность к пайке теряется, так как олово покрывается пассивной пленкой. При низких температурах олово переходит в серую модификацию и рассыпается в порошок (оловянная чума). Температура плавления чистого олова выше, чем температура плавления его сплавов. Кроме того, чистое олово дороже, чем его сплавы [1].

Поэтому в данном проекте выбирается покрытие сплавом олово-висмут. Предотвращение перехода белой модификации оловянного покрытия в серую достигается легированием олова висмутом в количестве 0,5-2%. Такое покрытие сохраняет способность к пайке после длительного хранения [2]. Перед нанесением покрытия на детали наносится подслой никеля для предотвращения миграции цинка из латуни в покрытие, так как это может привести к образованию нитевидных кристаллов, а так же для повышения коррозионной стойкости.

Никель – серебристо-белый металл, ковкий и пластичный, легко полируется до зеркального блеска. Твёрдость никелевых покрытий зависит от состава электролита и условий осаждения. В морской воде никель быстро корродирует. В разбавленных соляной и серной кислотах растворяется медленнее железа. Легко растворяется в разбавленной азотной кислоте, концентрированная - пассивирует никель. Плотность 8,9 г/см3

.

На основании характеристики деталей и с учетом требований условий эксплуатации по ГОСТ 9.303-84 выбирается толщина подслоя никеля 3 мкм и толщина покрытия сплавом олово-висмут 6мкм. Шифр покрытия в соответствии с ГОСТ 9.306-85 Н3О-Ви(99,8)б

6.

2 Технологическая часть

2.1 Обоснование выбора и характеристика электролита, механизм процесса

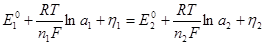

2.1.1 Необходимым условием совместного осаждения олова и висмута является равенство потенциалов осаждения

, ,

где  и и  – стандартные потенциалы разряжающих катионов, В; – стандартные потенциалы разряжающих катионов, В;

– универсальная газовая постоянная, Дж/моль; – универсальная газовая постоянная, Дж/моль;

– температура, К; – температура, К;

n1

и n2

– число электронов, участвующих в реакции;

F – число Фарадея, кл/ (г-экв);

а1

и а2

– активности ионов, г-ион/л;

и и  – перенапряжение при разряде ионов, В. – перенапряжение при разряде ионов, В.

Поскольку разница стандартных потенциалов олова и висмута небольшая, то совместного выделения этих металлов можно достичь осаждением их из простых электролитов.

Для осаждения сплава олово-висмут используют следующие электролиты: станнатный, сульфатный, пирофосфатный.

Преимуществами станнатного электролита являются: самая высокая рассеивающая способность, простота состава, меньшая пористость покрытия. Но присутствие двухвалентного олова приводит к образованию крупнокристаллических осадков.

В пирофосфатном электролите выход металла по току составляет 65-80%, но они имеют достаточно сложный состав. При осаждении из сульфатного электролита выход металла по току составляет почти 100%. Покрытие будет иметь прочное сцепление с медью и её сплавами. Такой электролит имеет высокую рассеивающую способность и обладает выравнивающим эффектом.

Для данного проекта предлагается сульфатный электролит следующего состава [1]:

−сульфат олова – основной компонент, источник ионов олова;

−сульфат висмута – основной компонент, источник ионов висмута;

−серная кислота – служит для повышения электропроводности, повышения катодной поляризации. Кислота предотвращает переход двухвалентного олова в четырёхвалентное, а так же предупреждает гидролиз основных компонентов. Кислота служит для связывания свободных ионов олова и висмута;

−хлорид натрия – является депассиватором, служит для повышения электропроводности;

−формалин и диаминодиметооксидифенил метан − блескообразующие добавки, повышают катодную поляризацию.

Преимущества сульфатного электролита – большой выход по току, простота приготовления и состава, высокая рассеивающая способность, выравнивающий эффект [1].

Механизм осаждения заключается в следующем:

На катоде происходит восстановление:

Sn

2+

+ 2

e

-

→

Sn

0

;

Bi

3+

+ 3

e

-

→

Bi

0

.

На аноде происходит окисление:

Sn

0

- 2

e

-

→

Sn

2+

.

Возможен также процесс: Sn

0

- 4

e

-

→

Sn

4+

.

При увеличении концентрации солей висмута увеличивается скорость контактного выделения висмута, поэтому сульфата висмута должно быть не более 1-2 г/л.

При низких плотностях тока осадки получаются крупнокристаллическими. Высокие плотности тока приводят к шероховатости осадков. При большой температуре ухудшается рассеивающая способность.

2.1.2 Для никелирования применяют следующие электролиты: борфторидный, сульфаматный, сульфатный

Борфторидный электролит является скоростным, но он дорог из-за бора, а так же агрессивен из-за фтора.

Сульфаматный электролит применяется для нанесения толстых слоёв никеля. Но этот электролит дорог. Требуется перемешивания, подогрева и непрерывная фильтрация.

Сульфатный электролит – это самый распространенный. Позволяет получить осадки с различными физическими и химическими свойствами.

Для данного проекта предлагается сульфатный электролит следующего состава [1]:

−сульфат никеля – основной компонент, источник ионов никеля;

−хлорид никеля – депассиватор;

– борная кислота – буферная добавка, для поддержания pH среды.

Механизм осаждения заключается в следующем:

На катоде происходит восстановление:

Ni

2+

∙

mH

2

O

+ 2

e

-

→

Ni

0

+

mH

2

0,

2

H

+

+ 2

e

-

→

H

2

0

На аноде происходит окисление:

Ni

0

-2

e

-

→

Ni

2+

.

Ионы никеля в электролите окружены оболочкой из дипольных молекул воды. В двойном электрическом слое часть молекул воды отрывается. Дегидратация последних молекул воды требует затрат энергии, что проявляется ростом перенапряжения, называемого химической поляризацией. При этом равновесный потенциал никеля даже при малых плотностях тока становятся отрицательным. При низких значениях рН, никель почти не осаждается и на катоде выделяется водород. По мере увеличения рН потенциал выделения водорода становится становится более отрицательным и на катоде создаются условия для совместного выделения водорода и никеля. При высоких значениях рН вести осаждение никеля нельзя, так как начинается гидролиз. Для процесса никелирования характерно явление, называемое питтингом. При низких значениях pH (ниже 1-2) никель почти не осаждается и на катоде выделяется водород. По мере увеличения pH потенциал выделения водорода становится более отрицательным и на катоде создаются условия совместного выделения водорода и никеля. Чем выше значение pH, тем меньше доля выделяемого водорода. Но при высоких значениях pH процесс осаждения никеля вести нельзя, так как начинается гидролиз. При высоких значениях pH невооруженным глазом можно заметить на деталях зеленый осадок нерастворимых солей никеля. При увеличении температуры выход по току возрастает, так как потенциал осаждения никеля становится более положительным.

2.2 Схема техпроцесса и его описание

Схема технологического процесса покрытия сплавом олово-висмут составлена в соответствии с ГОСТ 9.305-84 и представлена в картах техпроцесса согласно ГОСТ 3.1408-74. Описание операции техпроцесса приводится ниже.

2.2.1 Химическое обезжиривание применяется для удаления с поверхности деталей основной массы жировых загрязнений. Оно заключается в том, что под воздействием щелочи жиры омыляются и переходят в раствор, а минеральные масла в присутствии специальных поверхностно активных веществ – образуют эмульсию. К веществам входящим в состав обезжиривающих растворов предъявляются особые требования. Они должны хорошо удалять жировые пленки, не должны вызывать коррозию обрабатываемых деталей и должны хорошо смываться при промывке водой. Применение для очистки поверхности изделий растворов готовых моющих препаратов технологически и экологически весьма целесообразно, если они сочетают хорошую обезжиривающую способность по отношению к различным загрязнениям с отсутствием коррозионного воздействия на обрабатываемые металлы.

–МЛ-51 – готовое моющее средство, предназначено для удаления основной массы жировых загрязнений. Смывает минеральные масла, горюче-смазочные материалы, сложнее удаляет полировальные пасты. Механизм операции заключается в эмульгировании жиров, т.к. жиры, входящие в состав полировальных паст неомыляемы. Для улучшения качества обезжиривания повышают температуру раствора и время выдержки.

2.2.2 Промывка проводится с целью уменьшения концентрации химических соединений на поверхности обрабатываемых деталей до такой величины, когда они не будут оказывать неблагоприятного действия на качество выполнения последующих операций. От качества промывки после обезжиривания и травления зависит качество покрытия, работа всех электролитов и состав сточных вод. После операции обезжиривания (химического и электрохимического) применяется промывка в горячей воде т.к. в ней лучше растворяется мыло. Также промывка в горячей воде применяется перед сушкой для ускорения процесса сушки и снижения затрат тепла на неё. Холодная промывка после электрохимического обезжиривания проводится для контроля качества обезжиривания. Улавливание – промывка в ванне с непроточной дистилированой водой, осуществляется до операции покрытия, для предотвращения разбавления электролита, и после неё, для экономии химикатов и снижения затрат на нейтрализацию сточных вод. Вода из ванн улавливания используется для доливки в основные ванны покрытия.

2.2.3 Электрохимическое обезжиривание предназначено для удаления тонких, прочно сцепленных с металлом жировых плёнок, оставшихся после химического обезжиривания.

Операция производится в электролите следующего состава:

–гидроксид натрия – для повышения электропроводности раствора, для омыления омыляемых жиров по реакции:

(C17

H35

COO)3

C3

H5

+ 3NaOH →3C17

H35

COONa + C3

H5

(OH)3

–кальцинированная сода – для поддержания щелочности раствора в результате гидролиза:

Na2

CO3

+ H2

O → Na2

HCO3

+ NaOH

Na2

HCO3

+ H2

O → NaOH + H2

O + CO2

.

–тринатрийфосфат – смягчает воду, улучшает моющую способность, в результате гидролиза поддерживают щелочность. Обладая поверхностно-активными свойствами пептизируют загрязнения. Фосфаты хорошо смываются водой;

–синтанол ДС-10 – биологическая добавка, для эмульгирования неомыляемых жиров и улучшения.

2.2.4 Дозированное травление применяется для удаления оксидов с поверхности деталей с помощью кислых растворов

Дозированное травление заключается в последовательной обработке деталей в двух растворах: в растворе нитрата натрия и в растворе серной кислоты.

После обработки в первом растворе на поверхности латунных деталей остаются капли нитрата натрия. При погружении во второй раствор на поверхности деталей образуется азотная кислота по реакции:

2

NaNO

3

+

H

2

SO

4

→ 2

HNO

3

+

Na

2

SO

4

.

Травление протекает по следующим реакциям:

CuO + 2HNO3

→ Cu(NO3

)2

+H2

O;

CuO + H2

SO4

→ CuSO4

+ H2

O;

ZnO + 2HNO3

→ Zn(NO3

)2

+ H2

O;

ZnO

+

H

2

SO

4

→

ZnSO

4

+

H

2

O

.

При таком способе травления азотной кислоты на поверхности деталей образуется мало, но достаточно для растворения окислов. Основа практически не подтравливается. Окислов азота при таком травлении выделяется в 50 раз меньше, чем при обычном травлении. Поэтому этот способ травления называется экологически чистым [3].

2.2.5 Активирование – процесс удаления с поверхности деталей тончайшего слоя окислов, которые могли образоваться в промежутке между операциями. При активировании одновременно происходит лёгкое протравливание верхнего слоя металла и выявление его кристаллической структуры, что благоприятствует прочному сцеплению покрытия с основой.

Активирование производится непосредственно перед загрузкой деталей в ванны для нанесения покрытия.

2.2.6 Никелирование – процесс осаждения никеля на поверхность деталей (состав и назначение компонентов см. 2.1).

2.2.7 Покрытие сплавом олово-висмут – осаждения сплава олова с висмутом на поверхность деталей (состав и назначение компонентов см. 2.1).

2.3 Приготовление электролитов для покрытия

2.3.1 Для приготовления электролита никелирования соли, входящие в состав электролита, растворяют отдельно в теплой деминерализованной воде, борную кислоту – в кипящей. Перед приготовлением ванну промывают 3-5% раствором серной кислоты в течение 2-4 часов при температуре 50-600

С. Затем ванну промывают водой и сливают в неё все растворы, перемешивают и проверяют pH. Для повышения pHдобавляют 0,3% раствор гидроксида натрия, а для понижения pH – 1н раствор серной кислоты и через 5-10 минут определяют pH.

2.3.2 Для приготовления электролита для нанесения сплава олово-висмут растворяют сульфат олова в тёплой воде при непрерывном перемешивании.

Воду подкисляют серной кислотой. После фильтрации раствора в рабочую ванну добавляют оставшуюся серную кислоту и растворенный в воде сульфат натрия. Препарат ОС-20 растворяют в небольшом количестве тёплой воды и вводят в электролит. Кроме того, в электролит вводят добавки ДДДМ. После проработки электролита током 0,5-1 А/дм2

вводят блескообразующую добавку – формалин.

2.4 Основные неполадки при работе ванн покрытия и их устранение

2.4.1 Основные неполадки в процессе никелирования представлены в таблице 2.1

Таблица 2.1 Основные неполадки в процессеникелирования, их причины и устранение

| Неполадки |

Причина неполадок |

Способ устранения |

| Образование крупнокристаллических покрытий на катоде |

Защелачивание, повышенная плотность тока, пониженное содержание солей никеля |

Откорректировать pH электролита раствором H2

SO4

, снизить плотность

тока, добавить NiSO4

·7H2

O и NiCl2

·6H2

O.

|

| Шероховатость покрытия |

Загрязнение электролита механическими примесями, анодным шламом, низкая температура |

Отфильтровать электролит,

заменить анодные чехлы, провести фильтрацию при пониженной кислотности, повысить температуру, добавить солей никеля

|

| Шелушение осадка |

Присутствие в электролите окислителей и (или) солей хрома. |

Обработать электролит активированным углём и прокипятить, заменить электролит |

Подгар покрытия на углах детали,

Отслаивание покрытия

|

Чрезмерно высокая плотность тока.

плохое качество обезжиривания, наличие свинца.

|

Снизить плотность тока.

улучшить качество

обезжиривания, селективно очистить электролит

|

| Питтинг |

Ванна загрязнена органическими примесями, низкое значение pH, высокая плотность тока, слабое перемешивание, низкая температура, заниженная концентрация борной кислоты |

Провести очистку ванны активированным

углём или перманганатом калия, постепенно снизить плотность тока,

откорректировать pH,

усилить перемешивание, подогреть электролит, откорректировать концентрацию борной кислоты

|

| Низкая рассеивающая и кроющая способность электролита |

Недостаточная площадь анодов, органические и неорганические загрязнения, плохая электропроводность электролита |

Увеличить площадь анодов, отфильтровать,

проверить концентрацию солей хлора в электролите и откорректировать

|

| Непрокрытие деталей |

Плохой контакт деталей с подвеской |

Улучшить контакт деталей с подвеской |

2.4.1.1 Удаление недоброкачественного покрытия никелем производится химическим способом в растворе следующего состава [ ]:

Нитробензойная кислота

40-75 г/л

H

2

SO

4

100 г/л

t

= 900

С

2.4.2 Основные неполадки в процессепокрытия сплавом олово-висмут представлены в таблице 2.2

Таблица 2.2 Основные неполадки в процессепокрытия сплавом олово-висмут, их причины и устранение

| Неполадки |

Причины неполадок |

Способ устранения |

| Образование крупнокристаллических покрытий на катоде |

Защелачивание,

Повышенная плотность тока, пониженное содержание солей олова

|

Откорректировать pH электролита раствором H2

SO4

, снизить плотность тока, добавить соли олова |

| Непрокрытие некоторых деталей на подвеске |

Плохой контакт деталей с подвеской |

Улучшить контакт деталей с подвеской |

| Шероховатость покрытия |

Загрязнение электролита механическими примесями, анодным шламом |

Отфильтровать

электролит

|

| Пористые осадки |

Недостаток солей олова, большая катодная плотность тока |

Повысить концентрацию солей олова, снизить катодную плотность тока |

| Подгар покрытия на углах детали |

Чрезмерно высокая плотность тока |

Снизить плотность тока |

| Тёмные покрытия |

Наличие меди в электролите |

Проработать электролит постоянным током при iк

=4А/дм2

|

| Образование в ванне нерастворимого осадка |

Недостаток серной кислоты |

Добавить серную кислоту на основании данных анализа |

| Сильное газовыделение на анодах |

Пассивация анодов |

Чаще вынимать и очищать аноды от корки и шлама |

| Контактное выделение висмута на анодах |

Ток на ванне не включен |

В перерывах вынимать аноды из ванны |

2.4.2.1 Снятие недоброкачественного покрытия сплавом олово-висмут производится электрохимическим методом в растворе едкого натра (120 г/л) при температуре от 20 до 800

С и напряжении 6 В. Бракованные детали в специальном стальном каркасе завешивают на анодную штангу. При накоплении в электролите ионов олова, они начинают восстанавливаться на катоде. Роль катодов в процессе электролиза выполняют стальные пластины.

Губчатый осадок олова с катодов удаляют при помощи фильтр-пресса и сдают во вторсырьё [ ].

2.5 Рекомендации по малоотходной технологии

При осаждении гальванических покрытий много ценных продуктов и солей металлов попадает со сточными водами в очистные сооружения. Потери ценных материалов увеличивается пропорционально росту производства и достигают очень больших значений.

Исключение потерь ценных материалов со сточными водами, возврат их в производство является важнейшей задачей современной гальванотехники, задачей создания безотходный технологии.

2.5.1 Для уменьшения уноса электролита деталями необходимо при извлечении их из ванны производить выдержку деталей над ванной в течении 15 секунд. Этого времени достаточно для того, чтобы большая часть электролита стекла в ванну.

2.5.2 Для предотвращения попадания электролита на пол, при переносе деталей из ванны покрытия в последующую ванну промывки и снижения его потерь рекомендуется на борта смежных ванн устанавливать козырьки, по которым оставшийся на переносимых деталях электролит стекает в ванну.

2.5.3 Детали на подвесках необходимо располагать таким образом, чтобы обеспечить минимальную задержку растворов в глухих отверстиях, пазах.

2.5.4 Промывку деталей после гальванической обработке рекомендуется производить вначале в ваннах с непроточной водой (уловителях), а затем в ваннах с проточной водой. Применение ванн-сборников позволяет задержать в них значительную часть растворенных в электролитах материалов, снижая соответственно количество этих материалов в промывных водах и далее в сточных водах.

2.5.5 Часть растворов из ванн-сборников следует использовать для доливки основных ванн. При этом компенсируется убыль компонентов электролита из гальванической ванны.

2.5.6 Целесообразно стремиться к тому, чтобы применялись электролиты с минимальным количеством компонентов и с пониженными их концентрациями.

2.5.7 Для постоянства состава необходимо поддерживать отношение анодной поверхности к катодной 2:1.

2.5.8 Для рационального использования отходов растворимых анодов необходимо помещать их в виде обрезков в кассеты из титана и использовать до их полного растворения.

2.5.9 Не допускать падение деталей на дно ванны, т.к. упавшие детали, растворяясь, загрязняют электролит солями.

2.5.10 Не допускать погружения латунных крючков, к которым крепятся аноды, в электролит, т.к. их анодное растворение приведет к засорению электролита медью и цинком.

2.5.11 Тщательно обезжиривать и промывать детали.

2.5.12 С целью повышения эффективности использования ванн-сборников, рекомендуется несколько изменить маршрут движения подвесок с деталями по схеме, представленной на рисунке 2.1

Предварительно подготовленные и промытые детали вначале погружают в ванну-сборник, а затем переносят в ванну покрытия, а по окончании процесса покрытия снова погружают в ванну-сборник. При этом способе промывки в гальваническую ванну не вносится с деталями вода, электролит не разбавляется, а часть растворов из ванн-сборников возвращается в основную ванну.

Рисунок 2.1– Схема маршрута движения подвесок с деталями

1 – ванна промывки;

2 – ванна покрытия;

3 – ванна-сборник (уловитель);

4,5 – ванна каскадной промывки.

3. Оборудование участка

3.1 Обоснование выбора и описание оборудования

Выбор оборудования производится в соответствии с принятым технологическим процессом, габаритами покрываемых деталей и годовой программой участка.

На проектируемом участке покрытия сплавом олово-висмут в качестве основного оборудования предлагается механизированная линия, которая позволяет повысить производительность труда и улучшить культуру производства.

Механизированная линия представляет собой два параллельных ряда ванн, установленных в технологической последовательности торцевой стороной к фронту обслуживания. Такое расположение ванн позволяет сэкономить производственные площади. Обслуживание ванн – перемещение подвесок с деталями по механизированной линии, загрузка и выгрузка их из ванн осуществляется с помощью электротельфера. Электротельфер – грузоподъемный механизм, который перемещается по направляющим, закрепленным над ваннами под перекрытием здания. Он представляет собой тележку, на которой смонтированы реверсивный редуктор и трос для закрепления подвески. Подъем (опускание) подвески с деталями из ванны производится путем наматывания (разматывания) троса с помощью лебедки. Управление электротельфером производится с помощью подвижного пульта.

Ванны представляют собой прямоугольные ёмкости, изготовленные из листов малоуглеродистой конструкционной стали обыкновенного качества толщиной 3-5мм. Изготавливаются газовой или электросваркой.

Борта ванн изготавливаются из углового железа с шириной уголка 50мм. На бортах ванн, на подставках из электроизоляционного материала (эбонит, фарфор) – штангодержателях – устанавливают медные токоведущие штанги круглого сечения.

На дне корпуса ванны имеется сливной штуцер для полного слива отработанного раствора, соединенный полиэтиленовыми или винипластовыми трубами со станцией нейтрализации сточных вод. Дно ванны имеет уклон в сторону штуцера. Ванны с нагревом имеют теплоизоляцию стенок, выполненную из шлаковаты толщенной 50мм. Обогрев ванн осуществляется пропусканием пара в змеевике изготовленного из стали. Змеевик располагается вдоль вертикальной стенки, благодаря этому легко вынимать для очистки накипи. Ванны химических процессов устанавливаются на швеллерах, а ванны электрохимических процессов на швеллерах с резиновыми прокладками, т.к. они работают под током. В верхней части ванны на её бортах устанавливаются опоры-ловители и штангодержатели, на которых будут располагаться штанги. Опоры-ловители служат для подвода тока к катодным штангам и изготавливаются из фосфористой бронзы. Они изолируются от корпуса при помощи прокладок из резины. Штангодержатели для анодных штанг изготавливаются из эбонита. Вентиляция ванн, являющихся источниками вредных выделений и всех ванн, работающих с подогревом, в том числе и ванн горячей промывки, осуществляется односторонними или двухсторонними бортотсосами.

3.1.1 Устройство ванны никелирования сходно с устройством работы с кислыми электролитами, однако, имеет ряд особенностей: в ней находится устройство для качания катодных штанг, имеет змеевик и теплоизоляцию, ванна футеруется полихлорвиниловым пластикатом, вентиляция осуществляется бортовыми отсосами.

3.1.2 Ванна для покрытия сплавом олово-висмут устроена аналогично ванне никелирования, но не оборудована устройством для качания штанг, змеевиком и теплоизоляцией.

3.2 Расчет оборудования и подбор стандартного оборудования.

3.2.1 Расчет годовой производственной программы участка с учетом процента брака деталей, допускающего переделку, производится по формуле

, (3.1) , (3.1)

где P

зад

– заданная программа участка, м2

шт,т;

a

– принятый процент брака деталей, допускающего переделку. В данном проекте принимается a

= 2%

.

Результаты расчётов годовой производственной программы участка представлены в таблице 3.1

Таблица 3.1 Сводная программа участка покрытия

| Характеристика покрытия и тип оборудования |

Годовая программа (с учетом % брака) |

| по количеству деталей, шт. |

по массе, т |

по площади покрытия,  |

Н30-Ви(99,8)б

6,

механизированная

линия

|

17485716 |

244,8 |

18360 |

3.2.2 Для расчета оборудования составляется загрузочная ведомость для покрытия деталей на подвесках, таблица 3.2

Таблица 3.2 Загрузочная ведомость

Наиме

нова

ние

дета

лей

|

Характеристика деталей |

Габариты подвески с деталями, мм |

Количество дета

лей на подвеске, шт.

|

Площадь покрытия деталей на подвеске, дм2

|

Годовая программа, шт. |

габари

ты, мм

|

масса,

кг

|

площадь покры

тия, дм2

|

коли

чество деталей

|

коли

чество подвеск

|

| Вывод |

30х35х0,5 |

0,014 |

0,105 |

300х10х400 |

72 |

7,56 |

17485716 |

242858 |

3.2.3 Время, необходимое для операции нанесения покрытия определяется по формуле

, (3.2) , (3.2)

где τ1

- основное или технологическое время, мин.;

τ2

- вспомогательное время на загрузку и выгрузку подвесок, мин.

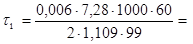

При нанесении металлопокрытий основное время определяется по формуле

(3.3) (3.3)

где а –

толщина покрытия, мм;

–

средняя плотность тока, А/дм2

; –

средняя плотность тока, А/дм2

;

ρ

– плотность металлопокрытия, г/см3

;

с

– электрохимический эквивалент металла покрытия, г/А·ч;

η –

выход металла по току, %.

При нанесении сплава рассчитывается плотность сплава и электрохимический эквивалент сплава, исходя из его процентного состава.

Для нанесения сплава олово-висмут с содержанием 99,8% олова и 0,02% висмута плотность сплава составит

ρ= 0,998 ·7,28+0,002 ·9,87=7,28 г/см3

;

Электрохимический эквивалент сплава составит

c=0,998·1,107+0,002·2,6=1,109 г/А·ч;

Для никелирования τ1

составит

τ1

= = 12,5мин; = 12,5мин;

Для нанесения сплава олово-висмут

12 мин 12 мин

Так как обслуживание ванн осуществляется электротельфером, то

=0,5 мин

для никелирования и =0,5 мин

для никелирования и  =1 мин

для нанесения сплава. =1 мин

для нанесения сплава.

Для никелирования

τ =12,5+0,5=13 мин;

Для нанесения сплава олово-висмут

τ=12+1=13 мин

3.2.4 Определяется суммарное время, необходимое для покрытия годовой программы по формуле

(3.4) (3.4)

где  - годовая программа участка по количеству подвесок (таблица 3.2) - годовая программа участка по количеству подвесок (таблица 3.2)

τ с

= = 53040 ч = 53040 ч

3.2.5 Количество подвесок с деталями, загружаемых одновременно во все ванны определяется по формуле

(3.5) (3.5)

где  – действительный годовой фонд времени работы ванн, ч; – действительный годовой фонд времени работы ванн, ч;

К

– коэффициент, учитывающий затраты времени на подготовительно – заключительные операции; К

=1,03

.

уп

= = 13,7 подвесок; = 13,7 подвесок;

В соответствии с габаритами подвесочных приспособлений и полученной величиной уп

загрузка в одну ванну принимается 8 подвескам.

3.2.6 Количество одинаковых по виду покрытия и габаритам ванн определяется по формуле

,

(3.6)

,

(3.6)

где у– принятая загрузка в ванны в подвесках с деталями принимается загрузка равной 8 подвесок на две катодных штанги.

ванн

,

ванн

,

Для никелирования принимаем количество ванн n

=

2 ванны

;

Для нанесения сплава олово-висмут принимаем количество ванн n

=

2 ванны

;

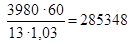

3.2.7 Определяется производительность рассчитанных ванн по формуле

(3.7) (3.7)

где y

– принятая загрузка в одну ванну, подвесок;

n

– принятое количество ванн.

P

’год

=   подвесок; подвесок;

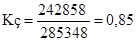

3.2.8 Коэффициент загрузки рассчитанных ванн определяется по формуле

(3.8) (3.8)

где  - заданная годовая программа в подвесках. - заданная годовая программа в подвесках.

;

;

3.2.9 Определяются внутренние габариты ванн

3.2.9.1 Внутренняя длинна ванны определяется по формуле

l

вн

=

l

1

∙

n

1

+

l

2

∙ (

n

1

-1) + 2

l

3

,

(3.9)

где l

1

– длинна подвески, мм;

l

2

– расстояние между подвесками в ванне в зависимости от конфигурации деталей, мм.

l

3

– расстояние между торцевой стенкой ванны и краем подвески, мм.

n

1

– количество подвесок, завешиваемых на одну штангу.

l

вн

= 300·4+3·50+2·150= 1650 мм

3.2.9.2 Внутренняя ширина ванны рассчитывается по формуле

w

вн

=

w

1

∙

n

2

+2

w

2

∙

n

2

+ 2

w

3

+

n

3

∙

D

,

(3.10)

где w

1

– ширина подвески, мм;

w

2

– Расстояние между анодом и ближайшим краем детали на подвеске, мм.

w

3

–Расстояние между внутренней стенкой ванны и анодом, мм.

n

2

– количество катодных штанг;

n

3

– количество анодных штанг (n

3

=

n

2

+1

);

D

– толщина анодов, мм.

w

вн

= 10∙2+2·2∙100+2 ∙80+3∙10= 610 мм

3.2.9.3 Внутренняя высота ванны рассчитывается по формуле

h

вн

=

h

э

+

h

б

=

h

1

+

h

2

+

h

3

+

h

б

,

(3.11)

где h

э

– высота уровня электролита, мм;

h

1 –

высота подвески без подвесного крючка, мм;

h

2 –

расстояние от дна до нижнего края подвески, мм.

h

3 –

высота электролита над верхним краем детали на подвеске, мм;

h

б –

расстояние от поверхности зеркала электролита до верхнего края борта ванны, мм. h

б

= 100 мм.

h

вн

= 400+150+ 30+ 250 = 830 мм

3.2.9.4 Подбор стационарного оборудования

Подбор стандартного оборудования производится на основании произведённых расчётов по ГОСТ 23738-85. Внутренние габариты ванн электрохимических процессов принимаются равными 2000х630х1000 мм.

Размеры стандартного оборудования представлены в таблице 3.3

3.2.9.5 Объём электролита стандартных ванн определяется по формуле

V

эл

=

l

вн ст

∙

w

вн ст

∙

h

эл

,

(3.12)

где l

вн ст

–внутренняя стандартная длинна ванны, дм;

w

вн ст

–внутренняя стандартная ширина ванны, дм;

h

эл

– высота столба электролита, дм.

Для всех процессов

V

эл

= 20 ∙6,3 ∙8,5= 1070 л

3.2.4.6 Наружная длина ванн больше внутренней длины на ширину размеров профиля ребер жесткости, привариваемого к верхним кромкам ванн.

h

нар

=

h

вн

+ 50 ∙2

, (3.13)

3.2.4.7 Наружная ширина ванн зависит от наличия бортовых отсосов. Если бортовых отсосов нет, то наружная ширина больше только на ширину профиля ребер жесткости

w

нар

=

w

вн

+ 100

(3.14)

Для ванн с односторонним бортотсосом

w

нар

=

w

вн

+ 300

(3.15)

Для ванн с двусторонним бортотсосом

w

нар

=

w

вн

+ 500

(3.16)

Результаты расчета стандартного оборудования сводятся в таблицу 3.3.

Таблица 3.3 Ведомость стандартного оборудования

Наименова

ние

оборудования

|

Коли

чество единиц

|

Объем электро

лита, л

|

Внутренние размеры ванн, мм |

Наружные размеры ванн, мм |

| длина |

ширина |

высота |

длина |

шири

на

|

| Ванна химического обезжиривания |

1 |

1070 |

2000 |

630 |

11000 |

2100 |

1130 |

| Ванна горячей промывки |

1 |

1070 |

2000 |

630 |

11000 |

2100 |

930 |

Ванна элекро

химического

обезжиривания

|

1 |

1070 |

2000 |

630 |

11000 |

2100 |

1130 |

Ванна каскадной горячей и холодной

промывки

|

2 |

2000 |

2000 |

2000 |

1000 |

2100 |

1300 |

| Ванна травления |

1 |

2000 |

2000 |

1000 |

1000 |

2100 |

1500 |

Наименова

ние

оборудования

|

Коли

чество единиц

|

Объем электро

лита, л

|

Внутренние размеры ванн, мм |

Наружные размеры ванн, мм |

| длина |

ширина |

высота |

длина |

ширина |

| Ванна каскадной холодной промывки |

1 |

2000 |

2000 |

1000 |

1000 |

2100 |

1100 |

Ванна активирова

ния

|

1 |

1070 |

2000 |

630 |

1000 |

2100 |

1130 |

| Ванна холодной промывки |

2 |

1070 |

2000 |

630 |

1000 |

2100 |

730 |

| Ванна улавливания |

2 |

1070 |

2000 |

630 |

1000 |

2100 |

730 |

Ванна никелирова

ния

|

1 |

1070 |

2000 |

630 |

1000 |

2100 |

1130 |

| Ванна покрытия сплавом олово-висмут |

1 |

1070 |

2000 |

630 |

1000 |

2100 |

1130 |

Ванна

сушки

|

1 |

- |

2000 |

630 |

1000 |

2100 |

1130 |

| Ванна снятия брака никелирования |

1 |

60 |

400 |

320 |

500 |

500 |

420 |

| Ванна снятия брака сплава |

1 |

60 |

400 |

320 |

500 |

500 |

420 |

4. Расчётно-экономическая часть

4.1 Определение загрузки и тока для ванн электрохимических процессов, выбор источников тока

4.1.1 Расчёт поверхности и тока для ванн производится по формуле

Sy

= (

S

1

+

S

2

) ∙ у,

(4.1)

где S

1

– рабочая поверхность, т.е. поверхность деталей на подвеске, дм2

;

S

2

– нерабочая поверхность, т.е. поверхность изолированной части подвески, дм2

. S

2

= 0,03

S

1

;

у

– количество подвесок в ванне.

Sy

= (7, 56+7, 56·0, 03) ·8= 62, 29 дм2

.

4.1.2Ток на ванне рассчитывается по формуле

Yy

=

D

к

∙

Sy

,

(4.2)

где D

к

– максимально допустимая плотность тока для данного процесса,

А/ дм2

;

Для электрохимического обезжиривания

Yy

= 62, 29 ∙ 10 = 623 А;

Для никелирования

Yy

= 62, 29 ∙2 = 125 А;

Для нанесения сплава олово-висмут

Yy

= 62, 29 ∙3 = 187 А.

В соответствии с рассчитанной силой тока и напряжением на ванне выбираются выпрямители для питания ванн, технические характеристики которых представлены в таблице 4.1

Таблица 4.1

| Потребитель постоянного тока |

Поверх

ность одновре

менной загруз

ки, дм2

|

Плот

ность тока, А/дм2

|

Сила тока

на единицу оборудова

ния

|

Нап

ря

же

ние,в

|

Источник постоянного

тока

|

| наименование |

Количет

во

|

рас

чёт

ная

|

при

ня

тая

|

наименование |

тип |

сила тока, А |

КПД,

%

|

Ванна электро

химического

обезжирива

ния

|

1 |

7,56 |

10 |

623 |

800 |

12 |

Вы

пря

ми

тель

|

ТВ1-800 12Т-0 |

800 |

92 |

Ванна никелирова

ния

|

1 |

7,56 |

2 |

125 |

800 |

12 |

ТЕ1 -800

12Т-0

|

800 |

92 |

| Ванна покрытия сплавом олово-висмут |

1 |

7,56 |

3 |

187 |

800 |

12 |

ТЕ1 -800

12Т-0

|

800 |

92 |

4.2 Расчёт общего расхода электроэнергии на участке

4.2.1 Суточный расход технологической энергии на участке определяется по формуле

(4.3) (4.3)

где Z

– число часов работы оборудования в сутки, ч;

N

нагрев

– мощность сушильной ванны;

Σ

N

эл дв

– суммарная мощность электродвигателей, кВт;

Σ

I

– суммарная сила токов на ваннах, А;

N

кач

– мощность устройства для качания штанг, кВт;

U

– среднее рабочее напряжение на ваннах, В;

η0

– КПД выпрямителя;

K

1

–коэффициент загрузки оборудования (K

1 =

K

з)

;

K

2

– коэффициент загрузки источника тока, равный отношению потреблённого для электролиза тока к току, указанному в паспорте выпрямителя.

W

сут

= 16 · (3, 6 + 2, 36+ ) · 0, 85 · 0, 39 = 85, 52 кВт·ч ) · 0, 85 · 0, 39 = 85, 52 кВт·ч

4.2.2 Годовой расход технологической электроэнергии на участке определяется по формуле

(4.4) (4.4)

где T

– число рабочих суток в году. T

= 260

.

W

год

=85, 52 · 260 = 22235 кВт∙ч

4.3 Расчёт расхода анодов

4.3.1 Расчёт анодов на пуск участка, т.е. на первоначальную загрузку оборудования производится по формуле

кг

(4.5) кг

(4.5)

где Q

п

– расход анодов на пуск участка, кг;

l

– длинна анодов, м. Принимается равной высоте столба электролита, т.е. около 80% высоты ванны;

b

– суммарная ширина анодов, м. Составляет 60% длинны ванны;

c

– толщина анодов, м. c

= 0, 01 м

;

ρ

– плотность металла анодов, кг/м3

;

n

1

– количество анодных штанг в ванне;

n

2

– количество ванн.

Q

п

Ni

= 0, 8 ·1 ·0, 6 · 2· 0, 01 · 8900 · 3 ·2 = 513 кг;

Q

п

Sn

= 0, 8 · 1 · 0, 6 · 2· 0, 01 · 7280 · 3 ·2 = 420 кг;

Q

п сталь

= 0,8 · 1 · 0,6 · 2· 0,01 · 7800 · 3 ·2 = 450 кг.

4.3.2 Расчет анодов на выполнение программы

Расход растворимых анодов на выполнение годовой программы рассчитывается по формуле

Q

год

=

N

∙

P

год

∙

a

∙10-3

,

(4.6)

где  - годовой расход растворимых анодов, кг; - годовой расход растворимых анодов, кг;

– норма расхода растворимых анодов, – норма расхода растворимых анодов,  ; ;

P

год

– производственная годовая программа с учетом брака, допускающего переделку, м2

;

а

– толщина покрытия, мкм.

Q

год

Ni

= 9, 4 · 18360 · 3 · 10-3

= 517, 75 кг

Q

год

Sn

= 7, 7 · 18360 · 6 · 10-3

= 848, 23 кг

Расход нерастворимых анодов выражают в процентах от первоначального расхода анодов, т.е. расхода анодов на пуск участка.

Расход стальных нерастворимых анодов в ванне электрохимического обезжиривания составляет 100%.

Результаты расчётов расхода анодов представлены в таблице 4.2

Таблица 4.2 Ведомость расхода анодов

| Операция |

Материал,

марка,

ГОСТ

|

Толщина покрытия, мкм |

Норма расхода на 1 мкм, г/м2

|

Годовая программа с учётом процента брака |

Расход анодов, кг |

На выпол

нение

Прог

раммы

|

На первона

чальную

загрузку

|

Электро

химическое

обезжири

вание

|

Сталь12

Х18Н9Т

ГОСТ 7350-77

|

- |

- |

18360 |

450 |

450 |

Никели

рование

|

НПА1 ГОСТ 2132-75 |

3 |

9,4 |

18360 |

518 |

513 |

Покрытие сплавом

олово-

висмут

|

О1

ГОСТ 860-75

|

6 |

7,7 |

18360 |

849 |

420 |

4.4 Расчёт расхода химикатов

4.4.1 Расчёт расхода химикатов на пуск участка производится по формуле

,

(4.7) ,

(4.7)

где Q

п

– расход химикатов на пуск участка, кг;

C

– рецептурное содержание компонента, г/л;

V

– объём ванны, л;

n

– количество однотипных ванн;

K

– массовая доля основного вещества в химикате.

4.4.2 Годовой расход химикатов определяется по формуле

Q

год

=

N

·

P

год

· 10-3

;

(4.8)

где Q

год

– годовой расход химикатов, кг;

N

– норма расхода химиката на покрытие 1м2

, г;

P

год

– годовая программа с учётом % брака, м2

.

Годовой расход химикатов для ванны снятия брака определяется исходя из её сменяемости (2-4 раза в год).

Результаты расчёта расхода химикатов предоставлены в таблице 4.3

Таблица 4.3 Ведомость расхода химикатов

| Операция |

Компо

ненты,

входя

щие в

состав раство

ров

|

ГОСТ, ТУ, ОСТ |

Концентрация, г/л |

Расход компо

нента на 1м2

, г

|

Годовая програм

ма, м2

|

Объём

ванны, л

|

Расход химикатов, кг |

| на пуск |

на про

грам

му

|

Химичес

кое обезжиривание

|

МЛ-51 |

ОСТ 38.10738-80 |

30-50 |

40 |

18360 |

1260 |

60,8 |

735 |

Электро

химичес

кое обезжири

вание

|

Na2

CO3

|

ГОСТ 5100-73 |

25 -30 |

12 |

32 |

221 |

| Na3

PO4

|

ГОСТ 9337-70 |

25 -30 |

20 |

32 |

368 |

| Синтанол ДС10 |

ТУ 6-14-577-77 |

1-2 |

1 |

2,7 |

19 |

| Травление |

NaNO3

|

ГОСТ 828-77 |

600- 800 |

160 |

1000 |

963 |

2938 |

| H2

SO4

|

ГОСТ 4204-77 |

500- 900 |

100 |

963 |

1836 |

| Активирование |

H2

SO4

|

ГОСТ 4207-77 |

50 -100 |

35 |

1260 |

53,5 |

643 |

| Операция |

Компо

ненты,

входя

щие в

состав

раство

ров

|

ГОСТ, ТУ, ОСТ |

Концен

трация, г/л

|

Расход

компо

нента на 1м2

, г

|

Годовая програм

ма, м2

|

Объём

ванн, л

|

Расход химикатов, кг |

| на пуск |

на пуск |

| Никелирование |

NiSO4

|

ГОСТ

4465-74

|

60- 80 |

70 |

18360 |

1260 |

374,5 |

1286 |

| NaCl |

ГОСТ 4233-77 |

0,5 |

4 |

64 |

74 |

| H3

BO3

|

ГОСТ 9656-75 |

30- 40 |

8 |

43 |

147 |

| Покрытие сплавом олово- висмут |

SnSO4

|

ТУ 6-09-1502-75 |

45 - 50 |

40 |

53,5 |

734,4 |

| Bi2

(SO4

)3

|

ТУ 6-03-1971-54 |

1,5 -2 |

0,4 |

2,67 |

7,34 |

| H2

SO4

|

ГОСТ 4207-77 |

100 |

70 |

107 |

1285,2 |

| NaCl |

ГОСТ 4233-77 |

0,1 - 1 |

0,5 |

1,07 |

9,18 |

Форма

лин

|

ГОСТ 1685-89 |

5 |

5 |

14,5 |

91,8 |

| ДДДМ |

ГОСТ

|

5- 10 |

5 |

10,7 |

55,08 |

| Снятие Брака (никелирования) |

H2

SO4

|

ГОСТ 4207-77 |

100 |

- |

- |

60 |

6 |

32,4 |

| Нитробензойная кислота |

ГОСТ 1581-34 |

40- 75 |

- |

15 |

3,6 |

Снятие Брака

(покрытия сплавом)

|

NaOH |

ГОСТ 2263-19 |

120 |

- |

0,72 |

360 |

4.5 Расчет расхода пара

4.5.1 Расчет расхода пара на разогрев ванны производится по формуле

, (4.9) , (4.9)

где  - расход пара на разогрев ванны, кг; - расход пара на разогрев ванны, кг;

- норма расхода пара на разогрев 100 л электролита в течение 1 часа, кг; - норма расхода пара на разогрев 100 л электролита в течение 1 часа, кг;

- объем ванны, л; - объем ванны, л;

- время разогрева ванны, - время разогрева ванны,  = 1 час; = 1 час;

- количество ванн. - количество ванн.

4.5.2 Расчет расхода пара на поддержание температуры производится по формуле

, (4.10) , (4.10)

где  - расход пара на разогрев ванны, кг; - расход пара на разогрев ванны, кг;

- норма расхода пара на поддержание рабочей температуры в течение 1 часа, кг; - норма расхода пара на поддержание рабочей температуры в течение 1 часа, кг;

- время работы ванны. - время работы ванны.

4.5.3 Суточная потребность в паре определяется по формуле

, (4.12) , (4.12)

где  - суточная потребность в паре, т. - суточная потребность в паре, т.

4.5.4 Годовой расход пара рассчитывается по формуле

, (4.13) , (4.13)

где Т

– число рабочих суток в году (260 суток).

Результаты расчета расхода пара представлены в таблице 4.4

Таблица 4.4 Ведомость расхода пара

Оборудова

ние

|

Коли

чество

|

Объем ванны, л |

Количество пара на разогрев, кг |

Количество пара на поддержа

ние t, кг

|

Число часов работы |

Расход пара |

| суточный, т |

годо

вой,т

|

| Ванна химического обезжиривания |

1 |

1070 |

169 |

418 |

16 |

0,587 |

153 |

| Ванна горячей промывки |

1 |

1070 |

169 |

1189 |

16 |

1,36 |

354 |

Оборудова

ние

|

Коли

чество

|

Объем ванны, л |

Количество пара на разог

рев, кг

|

Количество пара на поддержа

ние t, кг

|

Число часов рабо

ты

|

Расход пара |

| суточный, т |

суточный, т |

Ванна электрохи

мического обезжири

вания

|

1 |

1070 |

91 |

134 |

16 |

0,225 |

59 |

| Ванна каскадной промывки |

2 |

1000 |

316 |

2224 |

16 |

2,54 |

661 |

| Итого: |

5,342 |

1389 |

4.6 Расчёт расхода воды

4.6.1 При промывке способом погружения удельный расход воды определяется по формулам

Для одноступенчатой промывки

Q

уд

=

q

∙

K

0

,

(4.14)

Для двухступенчатой

Q

уд

=

q

√

K

0

,

(4.15)

Для двухступенчатой прямоточной промывки с равным расходом воды в ваннах и самостоятельной подачей воды в каждую ванну

Q

уд

=

q

2√

K

0

,

(4.16)

где Q

уд

– удельный расход воды на промывку 1 м2

поверхности, л/м2

;

q

– унос раствора поверхностью деталей, л ∙ м2

. q

=

0, 2 л/м2

;

K

0

– критерий промывки.

Критерий промывки определяется по формуле

K

0

=  ,

(4.17) ,

(4.17)

где С0

– концентрация основного компонента в технологической ванне, предшествующей промывке, г/л;

С

n

–допустимая концентрация компонента в ванне промывки, г/л

Если после технологической ванны устанавливается ванна улавливания, то K

0

заменяется Кв.у

.

, который ориентировочно принимается равным

Кв.у.

= (0,06 - 0,4) ∙

K

0

,

(4.18)

4.6.2 Часовой расход воды определяется по формуле

, (4.17) , (4.17)

где F

– часовая производительность линии,  ; ;

4.6.3 Годовой расход воды определяется по формуле

, (4.19) , (4.19)

Результаты расчетов расхода воды представлены в таблице 4.5.

Таблица 4.5 Ведомость расхода воды

Операции,

за которы-

ми следует

промывка

|

Коли

Чес

тво

|

Кон-

центра-

ция в

основ-

ной ванне (Со

), г/л

|

Допус-

тимая концент-рация (Сп

), г/л

|

Крите

рий промыв

ки

|

Удель

ный расход воды, л/м2

|

Поверх

ность промы

ваемая в час, м2

|

Расход воды,м3

|

часо

вой

|

Годовой |

| Ванна химического обезжиривания |

1 |

50 |

0,1 |

500 |

100 |

4,6 |

0,46 |

1831 |

Ванна электрохими-

ческого обезжиривания

|

1 |

31 |

0,1 |

310 |

5,5 |

4,6 |

0,025 |

100 |

| Ванна дозированного травления |

1 |

900 |

0,1 |

9000 |

18,97 |

4,6 |

0,08 |

319 |

Ванна активирова-

ния

|

1 |

50 |

0,1 |

500 |

100 |

4,6 |

0,46 |

1831 |

Ванна никелирова-

ния

|

1 |

38 |

0,025 |

1520 |

3,12 |

4,6 |

0,014 |

56 |

| Ванна покрытия сплавом |

1 |

75 |

0,02 |

3750 |

46 |

4,6 |

0,021 |

84 |

| Итого: |

1,6 |

4221 |

5. Планировка участка

Гальванический цех в системе завода располагается вблизи цехов изготовителей и сборочных цехов исходя из грузопотока деталей. Поскольку нанесение металлопокрытий относится к категории вредных производств, гальванический цех размещают у наружной стены здания. По пожарной и взрывной опасности цех гальванопокрытий относится к категории Д – пожаро- и взрывобезопасные производства. Цех расположен на первом этаже здания и имеет подвал, что существенно упрощает разводку коммуникаций, располагаемых по потолку подвала, чем облегается их ремонт и обслуживание, а также повышается срок службы за счет меньшего воздействия коррозионных условий цеха.

В подвале располагается комната с выпрямителями, помещения ремонта и изоляции подвесок, изготовления и накатки полировальных кругов, помещения с емкостями для очистки и сбора сточных вод, а также комната для снятия брака. На первом этаже здания располагается основное отделения металлопокрытий, бюро технического контроля, склад продукции и помещения для приготовления и корректировки растворов. Промежуточный склад оборудован стеллажами для хранения изделий. В помещении для приготовления и корректировки растворов находится вытяжной шкаф, стол, весы, емкости для растворов, раковина для мытья рук, а также средства оказания первой помощи.

Список литературы

1. М.А. Дасоян, И.Я. Пальмская «Технология электрохимических покрытий» 1989

2. П.М. Вячеславов «Электрохимическое осаждение сплавов» 1986

3. С.Я. Грилихес «Обезжиривание, травление и полирование металлов» 1983

4. П.С. Мельников «Справочник по гальванопокрытиям в машиностроение» 1991

5. М.А. Шлугер, М.Д. Ток «Гальванические покрытия в машиностроении» справочник в двух томах, 1985

6. А.М. Ямпольский, В.А. Ильин «Краткий справочник гальванотехника» 1981

7. Методическое пособие

Размещено на http://www.

|