Техническое задание

Наименование, область применения и назначение изделия

Проектирование гидросхемы приводов машины для сварки трением.

Гидросхему приводов целесообразно использовать в автомобилестроение и инструментальном производстве.

Гидросхема приводов предназначена для автоматизации основных операций, выполняемых на машине для сварки трением при использовании элементов гидроавтоматики.

Цели и задачи разработки

Проектирование гидросхемы приводов машины с целью автоматизации основных операций, выполняемых на машине для сварки трением при использовании элементов гидроавтоматики.

Источники разработки

Разработка ведется на основании изучения состава современного промышленного оборудования, прогнозирования потребности в оборудовании данного класса у предприятий и частных фирм.

Технические требования

Состав машины и требования к конструктивному исполнению

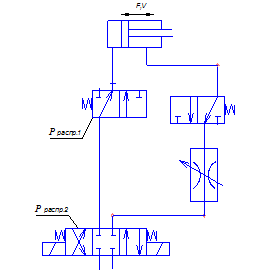

Гидросхема должна содержать следующие узлы:

- привод сжатия заготовки;

- привод тормоза;

- привод захватов;

- гидростанция.

Требования к надежности и технике безопасности.

В наиболее ответственных местах должны быть предусмотрены предохранительные устройства от перегрузок.

Электроаппаратура и электродвигатели должны быть защищены от попаданий влаги по категории « Правил устройства электроустановок (ПУЭ)», утвержденных Госэнергонадзором.

Конструкции проектируемых узлов и систем должна исключать их поломку при нештатных ситуациях.

Требования к технологичности производства

и эксплуатации.

Конструкция узлов и систем гидросхемы должна быть технологичной при изготовлении, эксплуатации и ремонте.

Составные части узлов и систем гидросхемы должны быть доступны для технологического обслуживания и ремонта.

Требования к метрологическому обеспечению.

Все используемые измерительные устройства и датчики должны быть отградуированы, и пройти соответствующую аттестацию.

Требования к уровню унификации и стандартизации.

При проектировании гидросхемы приводов необходимо стремиться к максимальной унификации и стандартизации проектируемых узлов и систем, деталей и покупных изделий , а также использовать как можно больше стандартных крепежных деталей и т.п.

Эстетические и эргономические требования.

Конструкция проектируемых узлов и систем гидросхемы приводов и их внешний вид должны соответствовать современным требованиям технической эстетики.

Установка органов управления и усилия, прикладываемые к ним человеком, должны соответствовать эргономическим требованиям.

Специфические требования.

По основным техническим характеристикам и технико-экономическим показателям проектируемые узлы и системы гидросхемы приводов должны иметь преимущества перед подобными образцами данного класса оборудования и находиться на уровне современных зарубежных образцов.

Требования к основным частям установки, сырью и эксплуатационным материалам.

Выбор дефицитных комплектующих изделий материалов и дорогостоящих видов термообработки должен иметь убедительную обоснованность.

Условия эксплуатации, требования к техническому обслуживанию и ремонту приводов.

Все составляющие гидросхемы приводов должны быть рассчитаны для работы в закрытых помещениях при температуре -20…+80 С.

Питание насосной станции должно осуществляться от сети переменного тока напряжением 220В с частотой 50Гц.

Приводы машины периодически должен обслуживать один человек.

Система обслуживания должна включать:

- ежедневное обслуживание;

- еженедельное обслуживание;

-техническое обслуживание после 1000 часов работы;

-техническое обслуживание после 2000 часов работы.

Требование к маркировке и установке.

На видных местах приводов должны быть прикреплены таблички, изготовленные по ГОСТ 12969-67, на которых должны быть указаны:

-наименование привода или его составной части;

-год выпуска.

Маркировка должна быть выполнена краской и трафаретом, либо выгравирована.

Перед упаковкой неокрашенные поверхности должны быть законсервированы.

Требования к транспортированию и хранению.

Упакованные изделия транспортируются в открытых транспортных средствах всех видов в соответствии с правилами перевозки грузов на транспорте данного вида.

Условия транспортирования и хранения должны быть соблюдены в соответствии с ГОСТ 15150-69.

Экономические требования.

Срок окупаемости затрат на разработку и освоение производства- не более 3-х лет.

гидроцилиндр насосная привод сварка

Содержание

Введение

Исходные данные

1. Подбор гидроцилиндров

2. Выбор насосной станции

3. Подбор регулирующей аппаратуры

4. Расчет трубопровода

5. Расчет потерь

6. Расчет потерь в приводе сжатия заготовки

7. Расчет регулировочной и механической характеристик

8. Принцип работы гидроцилиндра

Заключение

Список литературы

Введение

Применение гидроприводов позволяет упростить кинематику машин, снизить металлоемкость, повысить точность, надежность и уровень автоматизации.

Широкое использование гидроприводов определяется рядом их существенных преимуществ перед другими типами приводов и, прежде всего возможностью получения больших усилий и мощностей при ограниченных размерах гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого регулирования скорости, возможность работы в динамических режимах с требуемым качеством переходных процессов, защиту системы от перегрузки и точный контроль действующих усилий. С помощью гидроцилиндров удается получить прямолинейное движение без кинематических преобразователей, а также обеспечить определенное соотношение скоростей прямого и обратного ходов.

Гидроприводы имеют и недостатки, которые ограничивают их использование в станкостроение. Это потери на трение и утечки, снижающие КПД гидропривода и вызывающие разогрев рабочей жидкости.

При правильном конструировании, изготовлении и эксплуатации гидроприводов их недостатки могут быть сведены к минимуму. Для этого нужно знать хорошо унифицированные узлы станочного гидропривода, централизованно изготовляемые специализированными заводами, а также типовые узлы специального назначения.

Исходные данные:

Привод сжатия заготовки:

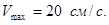

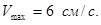

= 5 см/с = 5 см/с

Привод тормоза: ; ;  ; ;  . .

Привод захватов заготовки:

; ; ; ;

Последовательность работы:3-1-2-3-1-2

Длина магистрали: 4,5м

1. Подбор гидроцилиндров

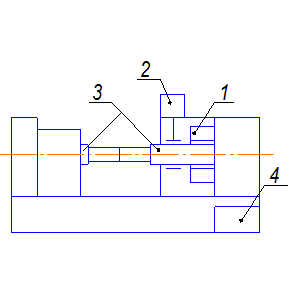

Привод сжатия заготовки

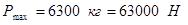

. .

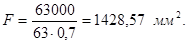

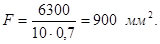

1. Рассчитаем площадь гидроцилиндра F [3, с.381]:

(1) (1)

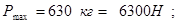

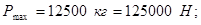

где Pmax

– максимальное усилие, Pmax

=63000 Н;

р – давление в системе МПа; выбирается из ряда стандартных значений( 6,3; 10; 12,5; 16; 20; 25; 32;40;50;63).

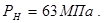

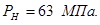

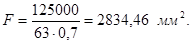

Принимаем рабочее давление:

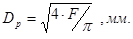

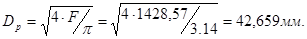

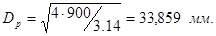

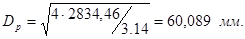

2. Расчетный диаметр поршня гидроцилиндра [3, с.384]: [3, с.384]:

(2) (2)

где F – площадь гидроцилиндра, мм2

;

p - постоянная, p=3,14.

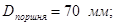

Выбираем гидроцилиндр: 1- 50х200

по ОСТ2 Г21-1-73 [2, с.48]:

Позиция в гидросхеме -(1)

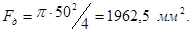

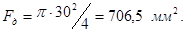

3. Действительная площадь гидроцилиндра  [3, с.381]: [3, с.381]:

(3) (3)

где D- диаметр поршня, мм;

p - постоянная, p=3,14.

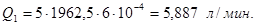

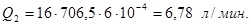

4. Рассчитаем расход Q [2, с.382]:

(4) (4)

где  -действительная площадь гидроцилиндра, -действительная площадь гидроцилиндра, ; ;

-скорость движения гидроцилиндра, -скорость движения гидроцилиндра, . .

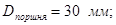

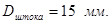

Привод тормоза.

1. Рассчитаем площадь гидроцилиндра F по формуле (1):

Принимаем рабочее давление:

2. Расчетный диаметр поршня гидроцилиндра по формуле (2): по формуле (2):

Выбираем гидроцилиндр: 1- 30х150

по ОСТ2 Г21-1-73 [2, с.48]:

Позиция в гидросхеме -(2)

3. Действительная площадь гидроцилиндра  по формуле (3): по формуле (3):

4. Рассчитаем расход Q по формуле (4):

Привод захватов.

1. Рассчитаем площадь гидроцилиндра F по формуле(1):

Принимаем рабочее давление:

2. Расчетный диаметр поршня гидроцилиндра по формуле (2): по формуле (2):

Выбираем гидроцилиндр: 1-70х3600

по ОСТ2 Г21-1-73 [2, с.48]:

Позиция в гидросхеме -(3)

3. Действительная площадь гидроцилиндра  по формуле (3): по формуле (3):

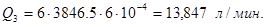

4. Рассчитаем расход Q по формуле (4):

2. Выбор насосной станции

Выбираем насосную станцию типа 3АМЛ 48-84-УХЛ  4Г49-33

[3, с.38]: 4Г49-33

[3, с.38]:

| 3 |

А |

М |

Л |

Г48-8 |

4 |

УХЛ |

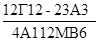

12Г12-23АМ 4А112МВ6 |

4Г49-33 |

3 – исполнение по высоте гидрошкафа;

А – с теплообменником и терморегулятором (исполнение по способу охлаждения);

М – один агрегат за щитом (исполнение по количеству и расположению насосных агрегатов);

Л – левое, расположение насосного агрегата;

Г48-8 – обозначение насосной установки;

4 – исполнение по вместимости бака (160л.);

УХЛ – климатическое исполнение по ГОСТ15150-69;

12Г12-23АМ – тип комплектующего насоса;

4А112МВ6– тип электродвигателя;

4Г49-33 – номер насосного агрегата.

3. Подбор регулирующей аппаратуры

1. Дроссель (гидроклапан давления) ДР-12

[2, с.160]: Позиция в гидросхеме - (8)

Диаметр условного прохода 16 мм.

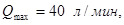

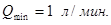

Расход масла-

Внутренние утечки  Масса 3,5 кг. Масса 3,5 кг.

2. Дроссель с обратным клапаном (регулятор потока) КВМК 16

G

1.1

[2, с.160]:

Позиция в гидросхеме -(4)

Диаметр условного прохода16 мм.

Расход масла-

Потеря давления в клапане-0,1 МПа. Масса 1,1 кг.

3. Обратный клапан по ГОСТ 21464-76

[2, с.112]:

Позиция в гидросхеме -(9)

Диаметр условного прохода 10 мм.

Расход масла-

Утечки масла при номинальном давлении- 0,08 л/мин. Масса- 1,46 мин.

4. Редукционный клапан 20-32-1к-УХЛ 4

[2, с.131]:

Позиция в гидросхеме -(6)

Диаметр условного прохода 20 мм.

Исполнение по номинальному давлению 32 МПа.

Расход масла Q=40 л/мин.

Исполнение по присоединению - резьбовое с конической резьбой (1к).

Климатическое исполнение УХЛ, категория размещения 4.

Потеря давления  Масса 4,6 кг. Масса 4,6 кг.

5. Двухпозиционный гидрораспределитель [2, с.88]

ВЕ 16-573-30/ОФ В220-50 Н.Д

Позиция в гидросхеме -(5)

В - гидрораспределитель золотниковый;

Е - электромагнитное управление;

16- условный диаметр прохода;

573- вид исполнения;

30/- номер конструкции;

ОФ - без пружинного возврата с фиксатором;

В220-50- переменный ток с напряжением 220 В и с частотой 50 Гц;

Н- электромагнит с управлением от кнопки;

Д- подвод кабеля сверху к электромагниту.

Расход масла  Время срабатывания- 0,02-0,06 с. Время срабатывания- 0,02-0,06 с.

Номинальное давление 32 МПА. Потери давления 0,55 МПа.

6. Трехпозиционный гидрораспределитель[2, с.88]

ВЕ 16 -44А-31/ОФ В220-50 Н.Д

Позиция в гидросхеме -(7)

В - гидрораспределитель золотниковый;

Е - электромагнитное управление;

16- условный диаметр прохода;

44А - вид исполнения по гидросхеме;

31/- номер конструкции;

ОФ - без пружинного возврата с фиксатором;

В220-50- переменный ток с напряжением 220 В и с частотой 50 Гц;

Н- электромагнит с управлением от кнопки;

Д- подвод кабеля сверху к электромагниту.

Потери давления 0,55 МПа.

Номинальное давление 32 МПА

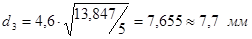

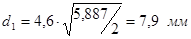

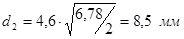

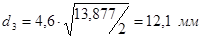

4. Расчет трубопровода

Принимаем материал труб. Ст. 20.

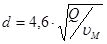

Внутренний диаметр трубопровода [3, с.391]:

(5) (5)

- регламентированная скорость для напорных магистралей при р=63 МПа и - регламентированная скорость для напорных магистралей при р=63 МПа и  - при р=10 МПа ; - при р=10 МПа ;

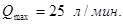

Q- расход жидкости,  . .

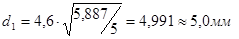

- для привода сжатия заготовки; - для привода сжатия заготовки;

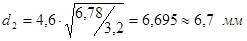

- для привода тормоза; - для привода тормоза;

- для привода захватов. - для привода захватов.

- регламентированная скорость для сливных магистралей, р=2,5МПа; - регламентированная скорость для сливных магистралей, р=2,5МПа;

- для привода сжатия заготовки; - для привода сжатия заготовки;

- для привода тормоза; - для привода тормоза;

- для привода захватов. - для привода захватов.

, (6) , (6)

где  ; ;

р- давление в системе, МПа; d- внутренний диаметр трубопровода, мм.

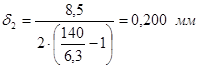

Для напорной магистрали

- для привода сжатия заготовки; - для привода сжатия заготовки;

- для привода тормоза; - для привода тормоза;

- для привода захватов. - для привода захватов.

Для сливной магистрали

- для привода сжатия заготовки; - для привода сжатия заготовки;

- для привода тормоза; - для привода тормоза;

- для привода захватов. - для привода захватов.

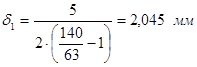

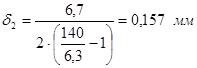

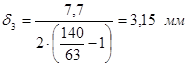

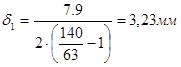

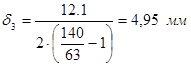

Определение наружного диаметра трубы.

(7) (7)

где d-внутренний диаметр трубопровода, мм;

-толщина стенок трубы, мм. -толщина стенок трубы, мм.

Для напорной магистрали

Для сливной магистрали

Выбираем трубу по ГОСТ 8734-75 [3,с.307351] бесшовная холоднодеформированная прецизионная:

Для напорной магистрали

10  1- для привода сжатия заготовки; 1- для привода сжатия заготовки;

9  1- для привода тормоза; 1- для привода тормоза;

9  1- для привода захватов. 1- для привода захватов.

Для сливной магистрали

14  1- для привода сжатия заготовки; 1- для привода сжатия заготовки;

12  1- для привода тормоза; 1- для привода тормоза;

14  1- для привода захватов. 1- для привода захватов.

Выбор масла.

Масло минеральное И-30А [3, с.11]:Определение числа Рейнальдса [3, с.389]:

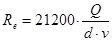

, (8) , (8)

где Q- расход жидкости,  ; ;

d-внутренний диаметр трубопровода, мм;

- вязкость жидкости, - вязкость жидкости,  . .

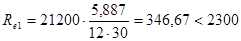

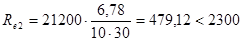

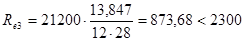

если число Рейнальдса >2300 – поток турбулентный, если < 2300 ламинарный.

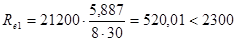

Для напорной магистрали

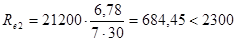

- для привода сжатия заготовки; - для привода сжатия заготовки;

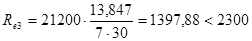

- для привода тормоза; - для привода тормоза;

- для привода захватов. - для привода захватов.

Для сливной магистрали

- для привода сжатия заготовки; - для привода сжатия заготовки;

- для привода тормоза; - для привода тормоза;

- для привода захватов. - для привода захватов.

Во всех ветвях магистрали поток имеет ламинарный режим течения жидкости.

5. Расчёт потерь

Так как для всех трубопроводов режим течения ламинарный то потери в трубопроводах считаются по формуле [3, с.389]::

(9)

где  - вязкость жидкости, - вязкость жидкости,  ; ;

L- длина трубопровода, м;

Q- расход жидкости,  ; ;

d-внутренний диаметр трубопровода, мм.

Первый контур- привод сжатия заготовки:

Второй контур- привод тормоза:

Третий контур-привод захватов:

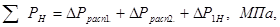

6. Расчет потерь в приводе сжатия заготовки

Определимпотери в приводе сжатия заготовки:

=32 МПа - давление в приводе сжатия заготовки; =32 МПа - давление в приводе сжатия заготовки;

(10) (10)

(11) (11)

(12) (12)

где  = 0,055 МПа - потери в двухпозиционном гидрораспределителе = 0,055 МПа - потери в двухпозиционном гидрораспределителе

= 0,055 МПа – потери в трехпозиционном гидрораспределителе = 0,055 МПа – потери в трехпозиционном гидрораспределителе

= 0,106 МПа – потери в напорной магистрали привода сжатия заготовки. = 0,106 МПа – потери в напорной магистрали привода сжатия заготовки.

= 0,021 МПа – потери в сливной магистрали привода сжатия заготовки. = 0,021 МПа – потери в сливной магистрали привода сжатия заготовки.

– суммарные потери в напорной магистрали привода сжатия заготовки. – суммарные потери в напорной магистрали привода сжатия заготовки.

– суммарные потери в сливной магистрали привода сжатия заготовки. – суммарные потери в сливной магистрали привода сжатия заготовки.

=0,055+0,055+0,106=0,216 МПа =0,055+0,055+0,106=0,216 МПа

=0,055+0,055+0,021=0,131 МПа =0,055+0,055+0,021=0,131 МПа

=32-0,216=31,784 МПа =32-0,216=31,784 МПа

7. Расчет регулировочной и механической характеристик

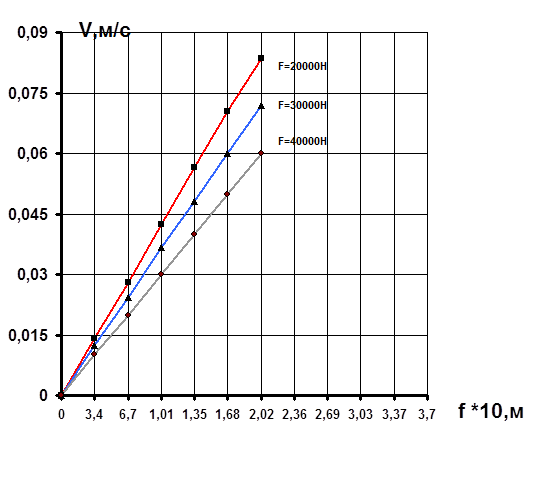

Механическая характеристика [1, с.392]:

(13)

где - площадь дросселя, - площадь дросселя,  ; ;

p - постоянная, p=3,14;

D- диаметр поршня, м ; d-диаметр штока, м;

p-плотность жидкости,  ; ;

- потери в приводе сжатия заготовки, МПа; - потери в приводе сжатия заготовки, МПа;

-нагрузка гидроцилиндра, кг; -нагрузка гидроцилиндра, кг;

-потери в сливном трубопроводе, МПа. -потери в сливном трубопроводе, МПа.

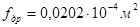

, (14) , (14)

где  -условный диаметр прохода дросселя, м. -условный диаметр прохода дросселя, м.

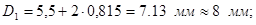

Рисунок 2 Изменение скорости движения штока гидроцилиндра от площади дросселя

Регулировочная характеристика по формуле (13):

| F, H |

V, |

| 0 |

0,103 |

| 10000 |

0,094 |

| 40000 |

0,06 |

| F, H |

V,  |

| 0 |

0,0512 |

| 10000 |

0,047 |

| 40000 |

0,03 |

| F, H |

V, |

| 0 |

0,1279 |

| 10000 |

0,116 |

| 40000 |

0,078 |

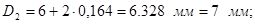

Рисунок 3 Изменение скорости от усилия на штоке гидроцилиндра

8. Принцип работы гидроцилиндра [2, с.48]

Гидроцилиндр с односторонним штоком по ОСТ2 Г21-1-73

состоит из следующих деталей: гильзы 6, крышек 1 и 9, поршня 4, штока 10, разрезной гайки 2, тормозных втулок 3 и 5, фланцев 7, полуколец 8, втулки 11, передней опоры 12, крышки 14, дросселей 15, обратных клапанов 16 и винтов 17. Уплотнение поршня по диаметру в обеспечивается с помощью чугунных поршневых колец, а уплотнение штока по диаметру d- с помощью шевронных уплотнений 13, натяг которых регулируется путем изменения толщины пакета прокладок между крышками 4 и 9. Масло в цилиндр подводится через отверстия  ; для выпуска воздуха в крышках 1 и 9 предусмотрены отверстия, заглушаемые пробками. В исполнениях с торможением втулки 3 и 5 в конце хода входят в соответствующие расточки крышек 1 и 9, после чего слив масла из рабочей полости возможен лишь через дроссель 15, регулирующий эффективность торможения. После реверса движения масло в рабочую полость поступает через клапан 16. ; для выпуска воздуха в крышках 1 и 9 предусмотрены отверстия, заглушаемые пробками. В исполнениях с торможением втулки 3 и 5 в конце хода входят в соответствующие расточки крышек 1 и 9, после чего слив масла из рабочей полости возможен лишь через дроссель 15, регулирующий эффективность торможения. После реверса движения масло в рабочую полость поступает через клапан 16.

Заключение Заключение

Проектирование гидросхемы приводов машины проводится с целью автоматизации основных операций, выполняемых на машине для сварки трением при использовании элементов гидроавтоматики.

В результате проделанной работы была спроектирована гидросхема привода машины для сварки трением. Рассчитаны основные характеристики и построены графики зависимостей (график изменения скорости движения штока гидроцилиндра от площади дросселя и график изменения скорости движения штока гидроцилиндра от усилия на штоке гидроцилиндра).

Список литературы

1. Башта Т.М., Руднев С.С., Некрасов Б.Б. Гидравлика, гидромашины и гидроприводы: - М.: «Машиностроение», 1982.-423с.

2. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник.: - М.: «Машиностроение», 1988.-512с.

3. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник.: - М.: « Машиностроение», 1995.-448с.

|