Курсовая работа: Очистной комбайн

|

Название: Очистной комбайн Раздел: Промышленность, производство Тип: курсовая работа |

Курсовой проект "Очистной комбайн" Задание: ∑Р1 =65 кН, Р2 =35 Кн, S1 =450 мм, S2 =350 мм, Т1 =13 сек, Т2 =8 сек, Т 0 С=+15 Lн =4 м, Lсл =2,5 м, Нвс =0,2 м, Е= Схема №1. Введение Под гидроприводом понимают совокупность устройств (в число которых входит один или несколько объемных гидродвигателей), предназначенную для приведения в движение механизмов и машин посредством рабочей жидкости под давлением. В качестве рабочей жидкости в станочных гидроприводах используется минеральное масло. Широкое применение гидроприводов в станкостроении определяется рядом их существенных преимуществ перед другими типами приводов и, прежде всего возможностью получения больших усилий и мощностей при ограниченных размерах гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого регулирования скорости, возможность работ в динамических режимах с требуемым качеством переходных процессов, защиту системы от перегрузки и точный контроль действующих усилий. К основным преимуществам гидропривода следует отнести также высокое значение коэффициента полезного действия, повышенную жесткость и долговечность. Гидроприводы имеют и недостатки, которые ограничивают их использование в станкостроении. Это потери на трение и утечки, снижающие коэффициент полезного действия гидропривода и вызывающие разогрев рабочей жидкости. Внутренние утечки через зазоры подвижных элементов в допустимых пределах полезны, поскольку улучшают условия смазывания и теплоотвода, в то время как наружные утечки приводят к повышенному расходу масла, загрязнению гидросистемы и рабочего места. Необходимость применения фильтров тонкой очистки для обеспечения надежности гидроприводов повышает стоимость последних и усложняет техническое обслуживание. Наиболее эффективно применение гидропривода в станках с возвратно-поступательным движением рабочего органа, в высокоавтоматизированных многоцелевых станках и т.п. Гидроприводы используются в механизмах подач, смены инструмента, зажима, копировальных суппортах, уравновешивания и т.д. 1. Выбор рабочей жидкости Учитывая климатические условия работы очистного комбайна (+150 С) выбираем минеральное масло Индустриальное 20 с плотностью 881–901 кг/м3 , вязкостью при 500 С 17–23 сСт, температурой вспышки 1700 С, температурой застывания -200 С. 2. Определение основных параметров гидросистемы 1. Устанавливаем расчетное усилие в цилиндре с учетом потерь давления и снижения производительности насоса

где Кз.у. – коэффициент запаса по условию, Кз.у. =1,15–1,25; Р – усилие на штоке гидроцилиндра, необходимое для привода в движение исполнительного механизма.

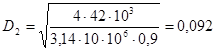

2. По полученной расчетной назгрузке Рр и давлению рном =10 (для гидроцилиндров с усилием на штоке 30–60 кН), с учетом механического КПД гидроцилиндра ηмц = 0,87–0,97 определяем диаметр поршня исполнительного механизма.

Полученное в округляем до ближайшего стандартного в соответствии с ГОСТ 6540–64 принимаем 3. Устанавливаем диаметр штока из условия прочности

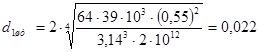

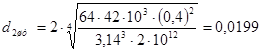

где nз =2,0 коэффициент запаса прочности; E=2·106 МПа – модуль упругости материала штока; S – ход поршня, м.

Округляем диаметр штока до стандартного значения и принимаем диаметр штока 25 мм и 25 мм 5. Вычисляем отношение φ поршня к штоковой площади поршня

6. Определяем среднюю рабочую скорость поршня в гидроцилиндре при движении в сторону штоковой полости

где T – время двойного хода поршня при рабочем и обратном ходе, включая паузу; ∆t=0,1с – длительность срабатывания распределителя.

Расчетная скорость поршня при рабочем ходе с учетом запаздывания вследствие утечек между поршнем и цилиндрической поверхностью гидроцилиндра равна

где kv =1,1–1,2 – коэффициент, учитывающий утечки в гидроцилиндре.

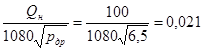

7. Необходимая подача насоса в гидроцилиндр

где nц -число гидроцилиндров, в которые насос одновременно подает масло; ηобн -объемный КПД насоса, средние его значения принимаем в соответствии с рабочим давлением и типом насоса; ηц = объемный КПД гидроцилиндра, ηц =0,99–1,0 при резиновых манжетах на поршне; ηзол = 0,96–0,98 – объемный КПД золотника.

По величине Qн и p выбираем по технической характеристике шестеренный насос типа НШ‑140 с Q=154 л/мин и рном =10 МПа. 8. Определяем расход гидроцилиндров во время рабочего хода:

Выбираем реверсивный золотник типа Г74–24 с Q=70 л/мин и р=20 МПа, обратный клапан 2БГ52–14 с Q=5–70 л/мин и р=5–20 МПа и фильтр ФП‑7 с тонкостью фильтрации 25 Q=100 л/мин, р=20 МПа, 9. Определяем диаметр всасывающего трубопровода к насосу, м:

где Vвс – средняя скорость масла во всасывающем трубопроводе, Vвс =0,8–1,2 м/с в трубопроводах диаметром до 25 мм и 1.2–1.5 м/с при диаметрах свыше 25 мм. Qн -количество жидкости,

Диаметр нагнетательного трубопровода, м, принимая Vнаг =3 м/с:

Подсчитываем толщину стенки трубы:

где [σ] – допускаемое напряжение в материале труб, [σ] =(0,3–0,5)σв, σв – предел прочности труб на разрыв: сталь 20–40 кН/см2 ; Определим толщину стенки всасывающей трубы, м:

В соответствии со стандартными диаметрами труб по ГОСТ 8732–58 dвс

=50 мм, dнаг

=24 мм, определяем истинные средние скорости течения рабочей жидкости в них по формуле, м/с:

На основании схемы разводки трубопроводов производим подсчет потерь напора на прямых участках и местных сопротивлениях, раздельно для всасывающей, нагнетательной и сливной магистралей. Для чего предварительно устанавливаем число Рейнольдса для каждой из них, которое характеризует режим движения жидкости. Число Рейнольдса на линиях подвода и слива рабочей жидкости определяем по формуле:

где Vi – средняя скорость соответственно в линии подвода или слива; di – внутренний диаметр труб подвода или слива. Определим число Рейнольдса для подводящего трубопровода:

Определим число Рейнольдса для нагнетательного трубопровода:

Режима течения жидкости ламинарный Re <2300, коэффициент сопротивления λ подсчитывается для круглых труб по формуле

Считаем потерю давления на трение по длине нагнетательной, всасывающей и линии слива магистрали:

где λi – коэффициент сопротивления на линии подвода и слива; p‑плотность рабочей жидкости; li – длина трубопровода на подводе и сливе одинакового диаметра di .

Расчитываем суммарные потери в нагнетательном трубопроводе:

Во всасывающем трубопроводе:

Считаем слив жидкости:

Рабочее давление для выбора напорного золотника и насоса:

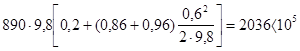

Необходимая проверка всасывающей магистрали гидронасоса на неразрывность потока:

где Hвс -геометрическая высота всасывания; ∑ξ – сумма коэффициентов местных сопративлений на линии всасывания насоса; Vвс – скорость движения рабочей жидкости во всасывающей магистрали.

Условие соблюдается, диаметр всасывающего трубопровода определен правильно. Усилие, создаваемое гидроцилиндром при рабочем ходе, равно

где p – рабочее давление в жидкости; F – площадь поршня при рабочем ходе Rшт – сопротивление уплотнения штока; Rп – сопротивление уплотнения поршня; Rс – сопротивление от вытекания масла из штоковый полости гидроцилиндра. Определяем усилие трения Rшт

где μ=0,10–0,13 – коэффициент трения манжет о рабочую поверхность штока; b – высота активной части манжеты.

Усилие трения Rп для манжетных уплотнений поршня:

Расчет сопротивления Rс – от вытекания масла со стороны штоковой полости.

где pс – давление в штоковой полости. Сопоставляем усилие Pф

развиваемое в гидроцилиндре, с требуемым по условиям работы механизма Pр

и находим коэффициент kзу

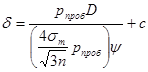

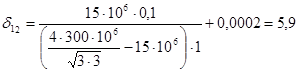

Определяем толщину стенок силового гидроцилиндра

где pпроб – пробное давление, с которым осуществляется гидравлическое испытание цилиндра; σт – предел текучести материала: для стали 35 σт =300МПа, ψ – коэффициент прочности для цельнотянутой трубы, ψ=1; n – коэффициент запаса прочности при давлениях до 30МПа, n≥3; с – прибавка к толщине стенки на коррозию наружной поверхности цилиндра; с=2–3 мм.

Толщина плоского донышка гидроцилиндра

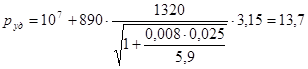

где σр – допускаемое напряжение для материала донышка гидроцилиндра. Под рабочим давлением pp понимают наибольшее давление в гидросистеме в условиях эксплуатации, т.е. при наличии толчков и гидравлических ударов. Условное давление pу соответствует отсутствию гидравлических ударов в гидросистеме и на него настраивают предохранительные клапаны. Пробное давление pпроб соответствует условиям проверки корпусов элементов гидросистемы на прочность. Напорный трубопровод подлежит проверке на гидравлический удар в случае внезапного его перекрытия, для чего определяем величину ударного давления

По величине pуд проверяется толщина стенки труб и гидроцилиндра. Определение объемных потерь рабочей жидкости в гидросистеме

где ∆Qн , ∆Qгц, ∆Qзол – объемные утечки рабочей жидкости в насосе, гидроцилиндре и золотнике, численное значение последних определяем по их техническим характеристикам; nц – число гидроцилиндров, питаемых от насоса одновременно. Поэтому:

где ηобн – объемный КПД насоса; pн – давление создаваемое насосом. ∆Qзол =200 см3 /мин=0,2 л/мин,

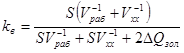

Определение КПД гидросистемы Объемный КПД гидропривода

Гидравлический КПД гидропривода

Механический КПД гидропривода

где ηмех.н – механический КПД насоса, принимается по его характеристике. Общий КПД гидропривода

Устанавливаем средние скорости перемещения поршня в гидроцилиндре: Рабочий ход

Холостой ход

Общее время цикла за один ход

Мощность, сообщенная рабочей жидкости насоса

Полезная мощность гидроцилиндров

Общий КПД гидропривода

3. Тепловой расчет гидросистемы Тепловой расчет гидросистемы на отдачу выделяемого в ней тепла в период устойчивого состояния, т.е. когда количество тепла выделяется в системе и отводится из нее:

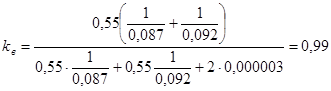

где Qн -подача насоса, л/мин; pн – давление насоса, кгс/см2 ; kв -коэффициент, учитывающий непрерывность работы гидропривода, для гидроцилиндра

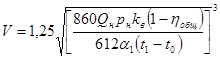

Fб – наружная поверхность бака, м2 ; t1 -t0 =450 С; α1 =10–15 ккал/м2 ч·гр – коэффициент теплоотдачи наружных поверхностей в окружающую среду.

Отсюда объем бака для питания гидросистемы при заполнении маслом на 80% равен

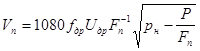

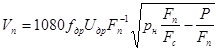

Принимаем по стандартному ряду бак объемом 630 л. 4. Выбор способа регулирования скорости объемного гидродвигателя 1. Дроссель установлен на входе. Жидкость подается насосом через регулируемый дроссель и распределитель в одну из полостей силового цилиндра. Необходимо давление в системе поддерживается педохранительным клапаном. Скорость поршня в силовом гидроцилиндре определяется по уравнению:

где ƒдр -максимальное проходное сечение дросселя, см2 ; fдр

= Qн – производительность насоса см3 /с; pдр – настройка предохранительного клапана, кг/см2 ; Uдр – степень открытия проходного сечения дросселя или параметр регулирования; Fп – площадь поршня, см2 ; P – нагрузка на поршень, H; pн – давление насоса, H/см2 . При этом способе регулирования с ростом нагрузки падает скорость Vп . Задавая различные значения Uдр от 1 до 0, а также полагая P1 =P/Fп находим Vп =0, а при P=0, при Uдр =1

При Uдр =0,5

Vп -максимум, строим механическую характеристику гидропривода с дросселем на входе. 2. Дроссель установлен на выходе. Скорость поршня в силовом гидроцилиндре

где Fс

=Fп

·φ-1

=

Механическая характеристика с дросселем на выходе имеет тот же вид, как и на входе. 5. Сроки службы гидросистемы В процессе расчета гидропривода и выбора элементов гидросистемы необходимо уметь оценить наработку до первого отказа всей системы в целом на основе знания интенсивности отказов каждого элемента и их числа

где ni – число однотипных элементов системы; λI – средняя интенсивность отказов элементов, 1/час. Наработка гидросистемы до первого отказа, час.

Библиографический список 1. Гидропривод Башта Т.М. Гидравлика, гидравлические машины и гидравлические приводы. М.: Машиностроение, 1970 2. Ковалевский В.Ф., Железняков Н.Г. Справочник по гидроприводам горных машин. М.: Недра, 1978, с. 504 3. Коваль П.В. Гидравлика и гидропривод горных машин. – М.: Машиностроение, 1979, с. 319 4. Хорин В.Н. Объемный забойного оборудования. М.: Недра, 1968, с. 169 |

м;

м;  м.

м. м

м м

м ,

,

,

, мм;

мм; МПа

МПа ;

;

,

, м3

м3

,

, см2

;

см2

; ,

,