| Федеральное агентство по образованию Российской Федерации

Филиал СЕВМАШВТУЗ государственного образовательного учреждения высшего профессионального образования

Санкт-Петербургский государственный морской технический университет в г. Северодвинске

Факультет кораблестроения и океанотехники

Кафедра судостроительного производства

Курсовой проект

по дисциплине Детали машин

Тема:

Проектирование

м

отор-редуктора

г.Северодвинск 2011 год

Введение

Мотор-редуктор представляет собой электродвигатель и редуктор, соединенные в единый агрегат (в некоторых странах его называют редукторным электродвигателем). Мотор-редуктор более компактен по сравнению с приводом на базе редуктора, его монтаж значительно проще, кроме того, уменьшается материалоемкость фундаментной рамы, а для механизма с насадным исполнением (с полым валом) не требуется никаких рамных конструкций. Большое количество конструкционных решений и типоразмеров дает возможность оснащения предприятий прецизионными редукторами приводов различных назначений, размеров и мощностей. Мотор редуктор, как универсальный элементы электропривода, находят свое применение практически во всех областях промышленности.

Наибольшее распространение в промышленности получили планетарные и цилиндрические мотор-редукторы, выполненные по соосной схеме взаимного расположения электродвигателя и выходного вала, а также червячные мотор-редукторы с расположением электродвигателя под 90 град. к выходному валу. К мотор-редукторам общемашиностроительного применения относят: цилиндрические мотор-редукторы, планетарные мотор-редукторы, спироидные мотор-редукторы, червячные и цилиндрическо-червячные мотор-редукторы, волновые мотор-редукторы, мотор-редукторы специального назначения. Область применения: cредства автoматизации и системы управления, устройства регулирования, автoматические и автоматизированные системы управления, следящие мини-приводы, cредства обработки и представления информации, специальные инструменты, медицинская техника.

Такие механизмы пригодны для использования в умеренных климатических условиях, при установке в помещении или на открытом воздухе под навесом. В стандартном исполнении они грунтуются краской методом окунания, а затем покрываются сине-серой алкидной эмалью воздушной сушки. Имеются также и специальные покрытия.

Для экстремальных условий и установки на открытом воздухе имеется окраска для всемирного использования.

Верхняя предельная температура 105 K (при температуре охлаждающей среды +40°C), Максимальная допустимая непрерывная температура 155°C.

Червячный редуктор - это особой вид редуктора по типу передачи (наряду с зубчатыми и гидравлическими) с червячным профилем резьбы.

Червячный редуктор применяется при передаче движения между скрещивающимися (обычно под прямым углом) осями. Одним из существенных преимуществ червячных редукторов является возможность получить большое передаточное число в одной ступени (до 80 в редукторах общего назначения и до нескольких сотен в специальных редукторах).

Данные редукторы обладают высокой плавностью хода и бесшумностью в работе и самоторможением при определенных передаточных числах, что позволяет исключать из привода тормозные устройства.

Есть различные варианты данных механизмов, например, одноступенчатые универсальные, двухступенчатые, трех, одноступенчатые с расположением червяка над колесом и глобоидные, а также с различными параметрами: Ч-100, Ч-160, 2Ч-40, 2Ч-50, 2Ч-63, 2Ч-80, РЧУ-125 и т.д.

Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка и сопряженного с ним червячного колеса. Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам с зацеплением, в которых движение осуществляется по принципу винтовой пары. Поэтому червячные передачи относят к категории зубчато-винтовых.

Обычно ведущее звено червячной передачи — червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до U = 300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от η = 0,5 до 0,95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт).

Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

Целью данного курсового проекта является проектирование мотор-редуктора на основании комплексного технического задания. Привод включает в себя электродвигатель, соединенный при помощи жесткой муфты с червячным одноступенчатым редуктором.

Червячный одноступенчатый редуктор предназначен для передачи мощности между валами электродвигателя и исполнительного механизма.

1 Задание на проектирование

Разработать конструкцию и выпустить конструкторскую документацию на мотор-редуктор. Исходные данные для проектирования – в табл. 1.1 и 1.2.

Мотор-редуктор состоит из электродвигателя и редуктора, выполненные в одном блоке. Частота вращения выходного вала – постоянная. Соединение валов электродвигателя и входного вала редуктора – жесткая муфта. Редуктор закрытого типа, корпус должен иметь лапы для крепления к раме. Компоновочная схема мотор-редуктора и описание требований к нему – в табл. 1.2.

Таблица 1.1 Исходные данные для проектирования

| № варианта

|

Мощность P,

кВт не менее

|

Частота вращения выходного вала n, об/мин

|

Требуемый ресурс L, лет

|

№ схемы

(см. табл. 1.2)

|

| 8

|

4,5

|

50

|

9

|

4

|

Таблица 1.2 Компоновочная схема мотор-редуктора

| № схемы

|

Компоновочная схема

|

Описание

|

| 4

|

1 – электродвигатель;

2 – червячный редуктор;

3 – муфта.

|

· Передача – червячная, с верхним расположением червяка;

· Режим работы – 2 смены, с небольшими динамическими нагрузками, нереверсивная передача;

· Требования к компактности – средние;

· Мелкосерийное производство.

|

мотор редуктор вал подшипник

2.

Предварительные расчеты и анализ работы мотор-редуктора

2.1 Срок службы привода

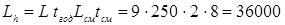

Срок службы (ресурс)  : :

часов, часов,

где L – срок службы привода,  9 лет; 9 лет;

– количество рабочих дней в году, – количество рабочих дней в году,  = 250 рабочих дней (при пятидневной рабочей неделе); = 250 рабочих дней (при пятидневной рабочей неделе);

– количество смен, – количество смен,  = 2 смены; = 2 смены;

– продолжительность смены, – продолжительность смены,  = 8 часов. = 8 часов.

2.2 Выбор электродвигателя

2.2.1 КПД редуктора

, ,

где  – КПД червячной передачи (предварительный); – КПД червячной передачи (предварительный);

– КПД одной пары подшипников. – КПД одной пары подшипников.

2.2.2 Требуемая мощность электродвигателя

Требуемая мощность электродвигателя:

кВт; кВт;

2.2.3 Подбор электродвигателей

По табл. приложений 1,3 [1] выбираем электродвигатели серии 4А с  кВт. Данные заносим в таблицу 2.1: кВт. Данные заносим в таблицу 2.1:

Таблица 2.1 Параметры выбранных электродвигателей

| Обозначение электродвигателя

|

Мощность P , кВт

|

nэд. ном., об/мин

|

uред

|

| 1

|

4АМ112M2

|

7,5

|

2900

|

58

|

| 2

|

4АМ132S4

|

1455

|

29,1

|

| 3

|

4АМ132M6

|

970

|

19,4

|

| 4

|

4АМ160S8

|

730

|

14,6

|

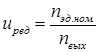

2.2.4 Передаточное число привода

Передаточное число привода для каждого варианта электродвигателя:

, ,

где  – частота вращения выходного вала мотор-редуктора. – частота вращения выходного вала мотор-редуктора.

; ;  ; ;

; ;  . .

Оптимальное передаточное число червячной передачи лежит в диапазоне 14…63. Все варианты попадают в указанный диапазон. Больше подходит 1 вариант, так как электродвигатель 4АМ112M2 обладает меньшими габаритами и массой.

2.2.5 Уточнение параметров мотор-редуктора

Уточненный КПД червячной передачи:

Уточненный КПД редуктора:

. .

Уточненная мощность па выходном валу мотор-редуктора:

кВт; кВт;

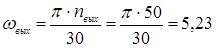

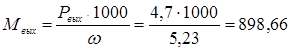

2.3 Расчет кинематических и силовых параметров привода

2.3.1 Частота вращения и угловая скорость вала электродвигателя

об/мин; об/мин;  сек-1. сек-1.

Частота вращения быстроходного вала редуктора совпадает с частотой вращения вала электродвигателя:

об/мин; об/мин;  сек-1. сек-1.

Частота вращения тихоходного вала редуктора (выходного вала мотор-редуктора):

об/мин; об/мин;  сек-1. сек-1.

2.3.2 Мощность на валу электродвигателя

кВт. кВт.

Мощность на быстроходном валу редуктора (с учетом потерь на трение в подшипниках вала):

кВт. кВт.

Мощность на выходном валу (с учетом потерь на трение в червячной передаче и подшипниках вала):

кВт. кВт.

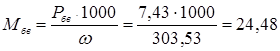

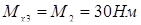

2.3.3 Вращающий момент на валу электродвигателя

Н∙м. Н∙м.

Вращающий момент на быстроходном валу редуктора:

Н∙м. Н∙м.

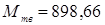

Вращающий момент на тихоходном (выходном) валу:

Н∙м. Н∙м.

Результаты расчетов заносим в таблицу 2.2:

Таблица 2.2 Кинематические и силовые параметры привода

| Вал

|

Частота вращения n, об/мин

|

Угловая скорость w, сек-1

|

Мощность P, кВт

|

Вращающий момент M, Н×м

|

| Вал двигателя

|

2900

|

303,53

|

7,5

|

24,71

|

| Быстроходный вал

|

2900

|

303,53

|

7,43

|

24,48

|

| Тихоходный вал

|

50

|

5,23

|

4,7

|

898,66

|

3.

Проектирование червячной передачи

3.1 Исходные данные для проектирования

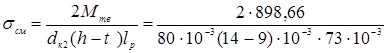

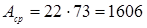

· Вращающий момент на колесе  898,66 Н∙м; 898,66 Н∙м;

· Частота вращения колеса  =50 об/мин; =50 об/мин;

· Передаточное число  =58; =58;

· Время работы передачи (ресурс)  =36000 ч; =36000 ч;

· Условия работы: небольшие динамические нагрузки, нереверсивная передача.

3.2 Предварительные расчеты

3.2.1 Предварительная скорость скольжения

м/сек м/сек

3.2.2 Выбор материала червячной пары

По рекомендациям п. 3.6.1 [3], с учетом предварительной скорости скольжения  =12,59 м/сек, выбираем материал венца червячного колеса из группы I – бронза Бр010Ф1. Учитывая мелкосерийное производство, выбираем литье в песчаные форму. По табл. 3.1 [3] прочностные характеристики для бронзы Бр010Ф1: =12,59 м/сек, выбираем материал венца червячного колеса из группы I – бронза Бр010Ф1. Учитывая мелкосерийное производство, выбираем литье в песчаные форму. По табл. 3.1 [3] прочностные характеристики для бронзы Бр010Ф1:  =215 МПа, =215 МПа,  =135 МПа. =135 МПа.

По рекомендациям п. 3.6.2 [3], с учетом материала венца червячного колеса выбираем материал червяка – сталь 40ХН с поверхностной закалкой до твердости 48…53 HRC с последующей шлифовкой. Степень точности изготовления червяка – 8.

3.2.3 Выбор типа червяка

По рекомендациям п. 3.2 [3], с учетом характера передачи и передаваемой мощности (свыше 2 кВт), выбираем эвольвентный червяк ZJ.

3.3 Допускаемые напряжения

3.3.1 Допускаемые контактные напряжения (для группы

I

)

МПа. МПа.

Допускаемое напряжение  (МПа) при числе циклов перемены напряжений, равном 107: (МПа) при числе циклов перемены напряжений, равном 107:

= 0,9*215=193,5МПа = 0,9*215=193,5МПа

Коэффициент 0,9 – для червяков с твердыми ( 45 HRC) шлифованными и полированными витками, 45 HRC) шлифованными и полированными витками,

Коэффициент долговечности:

, ,

Суммарное число циклов перемены напряжений при постоянном режиме нагружения:

106, 106,

Коэффициент  учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости  скольжения, для скольжения, для   м/с, м/с,  . .

3.3.2 Допускаемые изгибные напряжения

Эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи:

, Коэффициент долговечности: , Коэффициент долговечности:

. .

Исходное допускаемое напряжение изгиба  для материалов группы I: для материалов группы I:

МПа. МПа.

Допускаемое изгибное напряжение:

МПа. МПа.

Так как передача работает в нереверсивном режиме, то окончательно принимаем:  МПа. МПа.

3.4 Проектировочный расчет

3.4.1 Основные параметры передачи

Так как  58, то число заходов червяка 58, то число заходов червяка  1. 1.

Межосевое расстояние, мм:

мм, мм,

где  = 610 для эвольвентных червяков; = 610 для эвольвентных червяков;

– коэффициент концентрации нагрузки: при постоянном режиме нагружения (как самый неблагоприятный вариант) – коэффициент концентрации нагрузки: при постоянном режиме нагружения (как самый неблагоприятный вариант)  = 1. = 1.

Полученное межосевое расстояние округляем в большую сторону:  250 мм. 250 мм.

Число зубьев колеса:

. .

Модуль передачи:

мм; мм;

Модуль округляем до ближайшего стандартного значения в полученном диапазоне:  7 мм. Модуль берем из второго ряда. 7 мм. Модуль берем из второго ряда.

Коэффициент диаметра червяка:

. .

Коэффициент округляем до ближайшего стандартного значения:  14 мм. Коэффициент берем из второго ряда. 14 мм. Коэффициент берем из второго ряда.

Минимально допустимое значение q из условия жесткости червяка:

14 > 12,296

Условие жесткости червяка соблюдается.

Коэффициент смещения:

. .

Так как коэффициент смещения  < 1,0 то окончательно принимаем полученные значения < 1,0 то окончательно принимаем полученные значения  , ,  , ,  и q. и q.

Угол подъема линии витка червяка:

на делительном цилиндре:

рад = 4,086º; рад = 4,086º;

на начальном цилиндре:

рад = 4,259º. рад = 4,259º.

Фактическое передаточное число:

. .

Погрешность передаточного числа:

3.4.2 Размеры червяка и колеса

Рис. 3.1. Геометрия червячной передачи

Диаметр делительной окружности червяка:

мм. мм.

Диаметр окружности выступов червяка:

мм. мм.

Диаметр окружности впадин червяка:

мм. мм.

Длина  нарезанной части червяка при коэффициенте смещения нарезанной части червяка при коэффициенте смещения  : :

мм. мм.

Для фрезеруемых и шлифуемых червяков полученную расчетом длину  увеличиваем на 25 мм и округляем полученное значение: увеличиваем на 25 мм и округляем полученное значение:  =110 мм. =110 мм.

Диаметр делительной окружности червячного колеса:

мм. мм.

Диаметр окружности выступов:

мм. мм.

Диаметр окружности впадин:

мм. мм.

Диаметр колеса наибольший:

мм, мм,

мм. мм.

где  – для передач с эвольвентным червяком. – для передач с эвольвентным червяком.

Ширина венца:

мм, мм,

где  при при  = 1. = 1.

3.4.3 Скорость скольжения и КПД передачи

Скорость скольжения на начальном диаметре червяка:

м/сек, м/сек,

где  – частота вращения червяка, об/мин. – частота вращения червяка, об/мин.

Скорость скольжения в зацеплении:

Рис. 3.2. Силы в червячном зацеплении

м/сек, м/сек,

где  – угол подъема линии витка на начальном цилиндре. – угол подъема линии витка на начальном цилиндре.

Коэффициент полезного действия червячной передачи:

, ,

где  – приведенный угол трения. – приведенный угол трения.

3.4.4 Силы в зацеплении

Окружная сила на колесе, равная осевой силе на червяке:

H. H.

Окружная сила на червяке, равная осевой силе на колесе:

Н. Н.

Радиальная сила:

Н. Н.

3.5 Проверочный расчет червячной передачи

3.5.1 Проверочный расчет на контактную прочность

Расчетное контактное напряжение:

МПа МПа МПа, МПа,

допускается ( ) до 5%. ) до 5%.

где  = 5350 – для эвольвентных червяков; = 5350 – для эвольвентных червяков;

Окружная скорость червячного колеса, м/с:

м/с м/с

При постоянном режиме нагружения, обычной точности изготовления

и выполнении условия жесткости червяка принимают:  = 1 при = 1 при  м/с. м/с.

Условие контактной прочности выполняется.

3.5.2 Проверочный расчет на изгибную прочность

Расчетное напряжение изгиба:

МПа МПа МПа, МПа,

– коэффициент формы зуба колеса, при приведенном числе зубьев – коэффициент формы зуба колеса, при приведенном числе зубьев  . .

Условие изгибной прочности выполняется.

3.5.3 Тепловой расчет

Мощность на червяке:

Вт. Вт.

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения:

. .

где  – коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму; – коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

°С – максимальная допустимая температура нагрева масла; °С – максимальная допустимая температура нагрева масла;

м2 поверхность охлаждения корпуса; м2 поверхность охлаждения корпуса;

Вт/(м2∙°С) – коэффициент теплоотдачи. Вт/(м2∙°С) – коэффициент теплоотдачи.

Температура нагрева при работе не превышает допустимую.

3.6 Результаты расчета

Таблица

| Червяк

|

Колесо

|

| Число заходов червяка z1

|

1

|

-

|

| Число зубьев колеса z2

|

-

|

58

|

| Модуль m, мм

|

7

|

| Коэффициент диаметра червяка q

|

14

|

-

|

| Угол подъема винтовой линии

|

4,259º

|

-

|

| Коэффициент смещения

|

-0,2857

|

| Делительный диаметр d, мм

|

98

|

406

|

| Диаметр окружности вершин da, мм

|

112

|

416

|

| Диаметр окружности впадин df, мм

|

81,2

|

393,2

|

| Контактные напряжения σH, МПа

|

115,24

|

| Изгибные напряжения σF, МПа

|

7,23

|

4 Предварительный расчет валов

4.1 Проектировочный расчет валов

4.1.1 Построение эскизов валов

Разработку эскиза вала начинаем с конца вала. Применяем стандартные концы (табл. 4 приложения [1]): цилиндрические – по ГОСТ 12080-66. Цилиндрические концы валов проще в изготовлении. На начальной стадии проектирования еще неизвестны длины отдельных участков вала, поэтому невозможно оценить величины действующих на вал изгибающих моментов. Расчет вала ведется только на кручение, но чтобы учесть неизвестные изгибные напряжения, в расчете принимают заниженные допускаемые напряжения. Диаметр вала d, мм:

, ,

где  – крутящий момент, Н∙мм; – крутящий момент, Н∙мм;

– допускаемые напряжения для материала вала, МПа. – допускаемые напряжения для материала вала, МПа.  почти не зависят от материала вала, а зависят от длины вала и частоты вращения. Для редукторных валов рекомендуется принимать: почти не зависят от материала вала, а зависят от длины вала и частоты вращения. Для редукторных валов рекомендуется принимать:  =10-15 МПа – для быстроходных валов; =10-15 МПа – для быстроходных валов;  =15-25 МПа – для тихоходных валов. =15-25 МПа – для тихоходных валов.

Размеры фасок и радиусов галтелей даны в таблице 4.1.

Высоту заплечика t (рис. 4.1) принимаем конструктивно, (2,0…2,5)r. Диаметры остальных участков вала определяем последовательно с учетом высоты заплечиков каждой ступени (п. 2.4.5 [1]). Длины участков валов определяются с помощью прорисовки с учетом габаритов насаживаемых деталей, их взаимного расположения, величины необходимых зазоров между ними и т.д.

Если участок вала необходимо при изготовлении шлифовать, вместо обычного перехода предусматривают канавку для выхода шлифовального круга (рис. 4.2, табл. 4.2).

Таблица 4.1.Размеры заплечиков вала, мм.

| Диаметр вала d

|

30-46

|

48-68

|

70-100

|

| Радиус закругления r

|

2,0

|

2,5

|

3

|

| Фаска c

|

1,6

|

2,0

|

2,5

|

Таблица 4.2.Размеры канавки под выход шлифовального круга, мм

| Диаметр вала d

|

10-48

|

50-100

|

| Ширина канавки b

|

3

|

5

|

| Радиус закругления r

|

1,0

|

1,6

|

| Диаметр канавки d1

|

d–0,5

|

d–1,0

|

4.1.2 Ведущий вал

|

|

| Рис. 4.3. Предварительная компоновка ведущего вала

|

Диаметр выходного вала червяка:

мм. мм.

где -  мм. диаметр выходного вала электродвигателя. мм. диаметр выходного вала электродвигателя.

Диаметр шеек под подшипники принимаем  мм. мм.

Предварительно принимаем  мм. мм.

По табл. приложений 4 [1] предварительно принимаем длину выходного конца быстроходного вала  мм. мм.

Расстояние между опорами реакции подшипников вала принимаем

конструктивно  =300 мм. =300 мм.

Для увеличения прочности вала примем, что червяк изготовлен как одно целое валом. Материал червяка – сталь 40ХН с поверхностной закалкой до твердости 48…53 HRC с последующей шлифовкой. Степень точности изготовления червяка – 8. Механические свойства в табл. 4.3.

Таблица 4.3Механические характеристики материала валов

| Марка стали

|

Диаметр заготовки, мм

|

Твердость HB (не менее)

|

Механические характеристики, МПа

|

Коэффи-циент

|

|

|

|

|

|

|

| 40ХН

|

|

270

|

920

|

750

|

450

|

420

|

230

|

0,10

|

4.1.3 Ведомый вал

|

|

| Рис. 4.4. Предварительная компоновка ведомого вала

|

Диаметр выходного конца ведомого вала при  =25 МПа =25 МПа

мм. мм.

Округляем до ближайшего большего стандартного значения из 2-го ряда:

мм. мм.

диаметр шеек под подшипники принимаем  мм. мм.

диаметр под колесом  мм. мм.

длина ступицы

мм. мм.

окончательно принимаем  мм. мм.

По табл. приложений 4 [1] предварительно принимаем длину выходного конца тихоходного вала  мм. мм.

Материал вала – сталь 40ХН с поверхностной закалкой до твердости 48…53 HRC с последующей шлифовкой. Степень точности изготовления вала – 8. Механические свойства в табл. 4.3.

5. Подбор соединительной муфты

5.1 Выбор муфты

Соединение валов электродвигателя и входного вала редуктора – глухая муфта, образующая жесткое и неподвижное соединение валов (глухое соединение). Скрепление втулки с валами с помощью шпонки. Прочность муфты определяется прочностью шпоночного соединения, а также прочностью втулки.

5.2 Подбор шпонок и проверочный расчет шпоночного соединения

Для выходного конца быстроходного вала  мм; передающего вращающий момент мм; передающего вращающий момент  Н∙м. Н∙м.

По табл. приложений 7 [2] выбираем призматическую шпонку со скругленными концами (по ГОСТ 23360-78 исполнение 1, рис. 5.1):

b = 10 мм. – ширина шпонки,

h = 8 мм. – высота шпонки,

t = 5 мм. – глубина паза на валу,

t1 = 3,3 мм. – глубина паза на муфте,

Радиус закругления пазов 0,16<r<0,25(мм) (интерполяция),

Учитывая длину вала  мм, принимаем длину шпонки мм, принимаем длину шпонки  мм. мм.

Расчетная длина шпонки:

мм. мм.

Принимая материал шпонки сталь 45 с пределом текучести  МПа, допускаемое напряжение МПа, допускаемое напряжение  МПа для стали. МПа для стали.

Проверим соединение на смятие:

=8,4 МПа. =8,4 МПа.

– прочность шпоночного соединения – прочность шпоночного соединения

обеспечена.

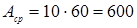

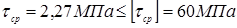

Напряжение среза:

2,27 МПа. 2,27 МПа.

где  - площадь среза шпонки: - площадь среза шпонки:

мм2. мм2.

– прочность шпоночного соединения обеспечена. – прочность шпоночного соединения обеспечена.

6. Выбор подшипников

6.1 Подбор подшипников

6.1.1 Ведущий вал

Предварительно примем роликовые радиально-упорные конические подшипники, однорядные. Тип 7209, ГОСТ 333-79, легкая серия табл. 6.1. Данные подшипники предназначены для восприятия совместно действующих радиальных и осевых нагрузок. Нагрузочная способность радиально-упорных роликоподшипников выше, чем радиально-упорных шариковых подшипников.

Таблица 6.1.Подшипники роликовые конические однорядные (по ГОСТ 333-79)

| Подшипник 7209 ГОСТ 333-79

|

Обозначение

|

d

|

D

|

B

|

C

|

T

|

r

|

Грузоподъемность, kН

|

Масса, кг

|

|

Сr

|

С0r

|

7209

|

45

|

85

|

19

|

16

|

20,75

|

2

|

50,0

|

33,0

|

0,48

|

Легкая серия диаметров 2, серия ширин 0.

Угол α = 12÷18º

|

| Подшипник 7214 ГОСТ 333-79

|

7214

|

70

|

125

|

26

|

21

|

26,25

|

2,5

|

96,0

|

82,0

|

1,33

|

Легкая серия диаметров 2, серия ширин 0.

Угол α = 12÷18º

|

6.1.2 Ведомый вал

Предварительно примем роликоподшипники радиальные с короткими цилиндрическими роликами, однорядные. Тип 7214, ГОСТ 333-79, легкая серия табл. 6.1.

6.2 Выбор схемы установки подшипников, способа их закрепления на валу и в корпусе

6.2.1 Схема установки подшипников

Для фиксации валов и осей относительно корпуса механизма, наружное кольцо закрепляем в корпусе, внутренне – на валу. При закреплении внутреннего кольца на валу для упрощения крепления на валу выполняется буртик, подшипник устанавливают на вал по посадке с натягом. Подшипник упирают в буртик, другой стороны поджимают крышкой (рис. 6.1).

6.2.2 Способ установки подшипников

Способ установки подшипников зависит от условий работы. Короткие валы, у которых температурное расширение вызывает небольшие осевые деформации, устанавливают по схеме «враспор». При установке «враспор» (рис. 6.2) требуется минимальное количество крепежных деталей, поэтому такая схема наиболее распространена в редукторах.

6.2.3 Составление расчетных схем для валов и определение реакций в опорах. Расчетная долговечность.

6.2.3.1 Ведущий вал

|

|

| Рис. 6.3. Расчетная схема для ведущего вала

|

Осевая сила на червяке равная окружной силе на колесе:

H. H.

Окружная сила на червяке, равная осевой силе на колесе:

Н. Н.

Радиальная сила:

Н. Н.

Расстояние между опорами червяка  мм. мм.

Диаметр  мм. мм.

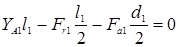

Определим реакции опор:

В плоскости xz:

H. H.

В плоскости yz:

H. H.

H. H.

Проверка

Суммарные реакции:

H. H.

H. H.

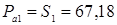

Находим осевые составляющие радиальных реакций конических подшипников по формуле:

S=0,83eR

S1 = 0,83eR1 = 0,83×0,37×218,77 = 67,18 H;

S2=0,83eR2 = 0,83×0,37×1544,15 = 474,21 H;

здесь для подшипников 7209 коэффициент осевого нагружения е = 0,37 по таб. 7.5 [3].

Осевые силы подшипников. В нашем случае S1 ≤ S2; тогда

Н; Н;  Н. Н.

Долговечность определяем по более нагруженному подшипнику.

Рассмотрим левый (А) подшипник

Отношение  ; эквивалентную нагрузку определяем с учетом осевой. ; эквивалентную нагрузку определяем с учетом осевой.

Эквивалентная нагрузка:

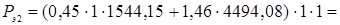

; ;

для заданных условий V = Kб = KТ = 1 (таб. 7.3, 7.4 [3]); для конических подшипников коэффициент X = 0,45 и коэффициент Y = 1,46 (табл. 7.5 [3]).

7256,2Н = 7,26кН. 7256,2Н = 7,26кН.

Расчетная долговечность:

млн. об. млн. об.

Расчетная долговечность:

ч. ч.

Найденная долговечность приемлема.

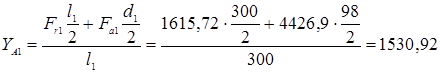

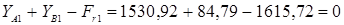

6.2.3.2 Ведомый вал

Рис. 6.4

|

|

| Рис. 6.4. Расчетная схема для ведомого вала

|

Окружная сила на колесе:

H. H.

Осевая сила на колесе:

Н. Н.

Радиальная сила:

Н. Н.

Расстояние между опорами  мм. мм.

Диаметр  мм. мм.

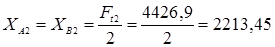

Определим реакции опор:

В плоскости xz:

H. H.

В плоскости yz:

H. H.

H. H.

Проверка

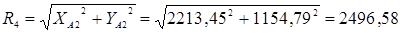

Суммарные реакции:

H. H.

H. H.

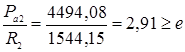

Находим осевые составляющие радиальных реакций конических подшипников по формуле:

S=0,83eR

S3 = 0,83eR3 = 0,83×0,37×2260,93 = 694,33 H;

S4=0,83eR4 = 0,83×0,37×2496,58 = 766,69 H;

здесь для подшипников 7212 коэффициент осевого нагружения е = 0,37 по таб. 7.5 [3].

Осевые силы подшипников. В нашем случае S3 ≤ S4; тогда

Н; Н;  Н. Н.

Долговечность определяем по более нагруженному подшипнику.

Рассмотрим левый (А) подшипник.

Отношение  ; эквивалентную нагрузку определяем с учетом осевой. ; эквивалентную нагрузку определяем с учетом осевой.

Эквивалентная нагрузка:

; ;

для заданных условий V = Kб = KТ = 1 (таб. 7.3, 7.4 [3]); для конических подшипников коэффициент X = 0,45 и коэффициент Y = 1,46 (табл. 7.5 [3]).

2726,1Н = 2,73кН. 2726,1Н = 2,73кН.

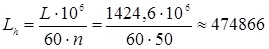

Расчетная долговечность:

млн. об. млн. об.

Расчетная долговечность:

ч. ч.

Найденная долговечность приемлема. Столь большая долговечность объясняется тем, что ведомый вал имеет малую частоту вращения.

7 Конструирование червячного колеса

7.1 Конструкция червячного колеса

Основные размеры венца червячного колеса (диаметры  , , , , , , , ширина венца , ширина венца  ) определены при проектировании. Радиус выемки поверхности вершин зубьев колеса ) определены при проектировании. Радиус выемки поверхности вершин зубьев колеса  (рис. 7.1) определяется по диаметру червяка: (рис. 7.1) определяется по диаметру червяка:

мм. мм.

где  – делительный диаметр червяка. – делительный диаметр червяка.

m – модуль передачи.

На торцах червячного колеса выполняем фаски стандартного значения

мм. мм.

Червячные колеса диаметром свыше 100-120 мм. изготавливают сборными для экономии дорогостоящих бронз. Диск колеса выполняют из более дешевой стали 40ХН, зубчатый венец – из бронзы Бр010Ф1. Нарезание зубьев червячного колеса выполняют после сборки. Конструкция диска зависит от объема выпуска. В нашем случае при мелкосерийном производстве заготовки дисков получают из проката или поковок с последующей токарной обработкой (рис. 7.2). Для кованных и точеных дисков радиусы закругления принимают  мм. мм.

7.2 Расчет размеров червячного колеса

Толщина червячного венца при отливке:

мм. мм.

Толщина обода:

мм. мм.

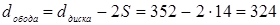

Наружный диаметр диска:

352мм. 352мм.

Внутренний диаметр обода:

мм. мм.

Толщина диска:

мм. мм.

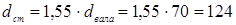

Диаметр ступицы наружный:

мм. мм.

для стальной ступицы при шпоночном соединении и посадке с натягом;

Червячные колеса весом более 20 кг должны иметь 4…6 отверстий на диске для строповки.

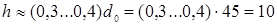

Диметр отверстий:

мм. мм.

принимаем  мм. мм.

Диаметр центровой окружности:

мм. мм.

принимаем  мм. мм.

Длина ступицы определена при проектировании:

мм. мм.

Острые кромки на торцах ступицы притупляют фасками  , , мм. мм.

7.3 Соединение венца с диском

Соединение венца с диском должно обеспечивать передачу большого крутящего момента и сравнительно небольшой осевой силы. Конструкция венца и способ соединения с диском зависит от объема выпуска. При серийном производстве экономически выгоднее изготавливать колеса с венцами, получаемыми отливкой. Стальной диск нагретый до 700…800ºС закладывают в металлическую форму, подогревают ее до 150…200ºС и заливают расплавленной бронзой. При остывании между диском и венцом возникает натяг, вызываемый усадкой затвердевающего жидкого металла венца.

Диск изготавливают литьем в кокиль. Наружные поверхности литого диска механически не обрабатывают. Их обезжиривают и очищают от оксидных пленок с помощью химической обработки.

На ободе диска предусматривают 6…8 углублений, после отливки на венце образуются выступы, которые воспринимают как окружную, так и осевую силы.

Углубления на ободе диска можно высверливать (рис. 7.3).

Размеры пазов:

мм. мм.

мм. мм.

|

|

| Рис. 7.3 Диск с пазами, получаемыми при литье диска в кокиль

|

7.3 Выбор посадок, предельных отклонений, допусков форм и расположения поверхностей, шероховатостей

Допуск на размер диаметра окружности выступов  можно принять 8 степени точности – h9. Допуск на длину ступицы можно принять 8 степени точности – h9. Допуск на длину ступицы  принимают h11- h12. Допуски на остальные размеры обычно принимают по 14 квалитету. принимают h11- h12. Допуски на остальные размеры обычно принимают по 14 квалитету.

Поверхности элементов червячных передач должны иметь шероховатость, указанные в таблице 7.1.

Таблица 7.1 Шероховатость поверхностей элементов червячной передачи

| Элементы червячной передачи

|

Шероховатость, Ra, мкм

|

| Рабочие поверхности зубьев червячного колеса

|

0,8 – 0,4

|

| Рабочие поверхности витков червяка

|

0,4 – 0,2

|

| Поверхности выступов зубьев

|

6,3

|

| Фаски и выточки на червячном колесе

|

6,3

|

| Торцы ступицы, базирующейся по торцу заплечиков валов, при отношении

|

3,2

|

| Рабочие поверхности шпоночных пазов

|

1,6

|

| Нерабочие поверхности шпоночных пазов

|

3,2

|

| Посадочные поверхности отверстий при посадке H7:

при диаметре > 50 мм

|

1,6

|

8 Расчет шпоночного соединения червячного колеса с валом

Для тихоходного вала (диаметр вала под колесом -  мм) передающего вращающий момент мм) передающего вращающий момент  Н∙м. Н∙м.

По табл. приложений 7 [2] выбираем призматическую шпонку со скругленными концами (по ГОСТ 23360-78 исполнение 1, рис. 8.1):

b = 22 мм. – ширина шпонки,

h = 14 мм. – высота шпонки,

t = 9 мм. – глубина паза на валу,

t1 = 5,4 мм. – глубина паза на муфте,

Радиус закругления пазов 0,16<r<0,25(мм) (интерполяция),

Учитывая длину ступицы червячного колеса = 120мм, принимаем длину шпонки  мм. мм.

Расчетная длина шпонки:

мм. мм.

Принимая материал шпонки сталь 45 с пределом текучести  МПа, допускаемое напряжение МПа, допускаемое напряжение  МПа для стали. МПа для стали.

Проверим соединение на смятие:

=30,7 МПа. =30,7 МПа.

– прочность шпоночного соединения – прочность шпоночного соединения

обеспечена.

Напряжение среза:

6,99 МПа. 6,99 МПа.

где  - площадь среза шпонки: - площадь среза шпонки:

мм2. мм2.

– прочность шпоночного соединения обеспечена. – прочность шпоночного соединения обеспечена.

9. Уточненный расчет валов

9.1 Построение эпюр изгибающих и крутящих моментов

При проверочном расчете валы рассматривают как прямые брусья, лежащие на шарнирных опорах и работающие на изгиб и кручение. На данном этапе учитываем не только крутящий, но и изгибающие моменты. Выполняется на этапе эскизной компоновки, когда предварительно выбраны подшипники, известна длина всех участков вала, известно положение всех деталей на валу, рассчитаны силы, действующие на вал.

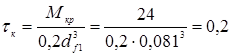

9.1.1 Ведущий вал

Плоскость YZ

Плоскость XZ

Суммарный изгибающий момент:

Крутящий момент:

Опасным сечением является сечение 2  . .

Максимальные напряжения изгиба:

МПа МПа

Максимальные напряжения кручения:

МПа МПа

Условие прочности:

; ;

Допускаемые напряжения можно принять:

мПа мПа

где:  – предел текучести материала вала по табл. 6.1 [3]; – предел текучести материала вала по табл. 6.1 [3];

=2-3, рекомендуемый коэффициент запаса прочности по пределу текучести. =2-3, рекомендуемый коэффициент запаса прочности по пределу текучести.

Максимальное эквивалентное напряжение:

– условие выполняется. – условие выполняется.

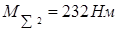

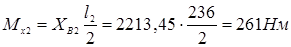

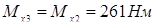

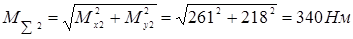

9.1.2 Ведомый вал

Плоскость YZ

Плоскость XZ

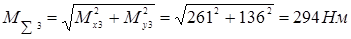

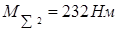

Суммарный изгибающий момент:

Крутящий момент:

Опасным сечением является сечение 2  . .

Максимальные напряжения изгиба:

МПа МПа

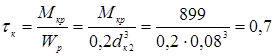

Максимальные напряжения кручения:

МПа МПа

Условие прочности:

; ;

Допускаемые напряжения можно принять:

мПа мПа

где:  – предел текучести материала вала по табл. 6.1 [3]; – предел текучести материала вала по табл. 6.1 [3];

=2-3, рекомендуемый коэффициент запаса прочности по пределу текучести. =2-3, рекомендуемый коэффициент запаса прочности по пределу текучести.

Максимальное эквивалентное напряжение:

– условие выполняется. – условие выполняется.

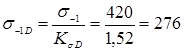

9.2 Проверка усталостной прочности валов

9.2.1 Ведущий вал

Опасным сечением является сечение 2 -  . .

Коэффициент запаса прочности S:

; ;

- где  =1,5–2,5 минимально допустимое значение; =1,5–2,5 минимально допустимое значение;

Коэффициенты запаса по нормальным и касательным напряжениям:

; ;

; ;

Пределы выносливости вала в рассматриваемом сечении:

МПа; МПа;

МПа; МПа;

где  ; ; – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения табл. 6.1[3]; – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения табл. 6.1[3];

Коэффициенты снижения предела выносливости:

; ;

; ;

где  ; ; – эффективные коэффициенты концентрации напряжений – табл. 6.6 [3]; – эффективные коэффициенты концентрации напряжений – табл. 6.6 [3];

– коэффициенты влияния абсолютных размеров поперечного сечения табл. 6.2 [3]; – коэффициенты влияния абсолютных размеров поперечного сечения табл. 6.2 [3];

; ; – коэффициенты влияния качества поверхности табл. 6.3 [3]; – коэффициенты влияния качества поверхности табл. 6.3 [3];

– коэффициент влияния поверхностного упрочнения табл. 6.4 [3]; – коэффициент влияния поверхностного упрочнения табл. 6.4 [3];

Коэффициент влияния асимметрии цикла для рассматриваемого сечения вала:

где  – коэффициент чувствительности материала к асимметрии цикла напряжений табл. 6.1 [3]. – коэффициент чувствительности материала к асимметрии цикла напряжений табл. 6.1 [3].

условие прочности выполняется.

9.2.2 Ведущий вал

Опасным сечением является сечение 2 -  . .

Коэффициент запаса прочности S:

; ;

- где  =1,5–2,5 минимально допустимое значение; =1,5–2,5 минимально допустимое значение;

Коэффициенты запаса по нормальным и касательным напряжениям:

; ;

; ;

Пределы выносливости вала в рассматриваемом сечении:

МПа; МПа;

МПа; МПа;

где  ; ; – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения табл. 6.1[3]; – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения табл. 6.1[3];

Коэффициенты снижения предела выносливости:

; ;

; ;

где  ; ; – эффективные коэффициенты концентрации напряжений – табл. 6.6 [3]; – эффективные коэффициенты концентрации напряжений – табл. 6.6 [3];

– коэффициенты влияния абсолютных размеров поперечного сечения табл. 6.2 [3]; – коэффициенты влияния абсолютных размеров поперечного сечения табл. 6.2 [3];

; ; – коэффициенты влияния качества поверхности табл. 6.3 [3]; – коэффициенты влияния качества поверхности табл. 6.3 [3];

– коэффициент влияния поверхностного упрочнения табл. 6.4 [3]; – коэффициент влияния поверхностного упрочнения табл. 6.4 [3];

Коэффициент влияния асимметрии цикла для рассматриваемого сечения вала:

где  – коэффициент чувствительности материала к асимметрии цикла напряжений табл. 6.1 [3]. – коэффициент чувствительности материала к асимметрии цикла напряжений табл. 6.1 [3].

- условие прочности выполняется. - условие прочности выполняется.

9.3 Выбор посадок и расчет полей допусков

Посадка червячного колеса на вал  Ø80мм по ГОСТ 25347-82. Ø80мм по ГОСТ 25347-82.

Определяем предельные отклонения, предельные размеры, допуски, предельные зазоры или натяги, допуск посадки (рис.9.1).

Посадка в системе отверстия, вид посадки с натягом.

Номинальный размер  мм. мм.

Детали соединения:

· отверстие. Ø80 , квалитет 7 , квалитет 7

· вал Ø80 , квалитет 6 , квалитет 6

Предельные отклонения ГОСТ25347-82:

· отверстие  ; ;

·  ; ;

· вал  ; ;

·  . .

Обозначения на чертежах:

Предельные размеры (мм):

· отверстие  ; ;

·  ; ;

· вал  ; ;

·  . .

Допуски (мм):

· отверстие  ; ;

·  ; ;

· вал  ; ;

·  . .

Предельные зазоры (мм):

·  ; ;

·  ; ;

·  ; ;

·  ; ;

. .

Допуск посадки (мм):

·  ; ;

·  . .

Посадка бронзового венца на чугунный центр

Шейки валов под подшипники выполняем с отклонением вала к6.

Отклонения отверстий в корпусе под наружные кольца по Н7.

9.3 Шероховатость поверхностей валов

Поверхности валов должны иметь шероховатость, указанные в таблице 9.2.

Таблица 9.2

Шероховатость поверхностей валов

| Элементы валов

|

Шероховатость, Ra, мкм

|

| Неподвижные соединения с посадкой скольжения

|

0,2 – 0,05

|

| Соединения с переходными посадками

|

0,4 – 0,1

|

| Прессовые и конусные соединения

|

0,4 – 0,05

|

| Упорные буртики неподвижных цилиндрических соединений (рабочие поверхности)

|

1,6 – 0,4

|

| Посадки подшипников качения на валу при классе точности подшипника:

|

| нормальном

|

0,4 – 0,1

|

| Шпоночно-пазовые соединения (рабочие грани пазов)

|

3,2 – 0,8

|

| Резьбы наружные

|

3,2 – 1,6

|

| Уплотнения цилиндрические контактные с мягкими элементами манжеты (рабочие поверхности валов)

|

0,1 – 0,05

|

| Свободные поверхности деталей (торцы и ненесущие цилиндрические поверхности валов, фаски и т.п.):

|

| малонагруженных

|

6,4 – 1,6

|

| нагруженных высокими цикличными нагрузками

|

1,6 – 0,2

|

| Галтели:

|

| неответственного назначения

|

3,2 – 1,6

|

| деталей, нагруженных высокими цикличными нагрузками

|

0,4 – 0,1

|

10 Выбор способа смазки и смазочного материала для всех узлов мотор-редуктора

10.1 Смазывание червячных передач

Смазывание червячных передач служит для: уменьшения потерь мощности на трение, снижения скорости износа трущихся поверхностей передач, предохранения от заедания, защиты от коррозии, отвода теплоты и продуктов износа от трущихся поверхностей, уменьшения шума.

Для смазки передач при окружных скоростях до 12,5 м/сек применяем картерное смазывание: в картер заливают масло, образующее масляную ванну.

Вязкость масла выбирают тем выше, чем больше нагрузка и меньше скорость. По таблице 2.11[2] выбираем рекомендуемый сорт индустриального масла соответствующей вязкости (И-Т-Д-220).

В червячных редукторах при окунании в масляную ванну колеса, глубина погружения  – от m до 0,25 диаметра колеса. – от m до 0,25 диаметра колеса.

Принимаем  мм. мм.

10.2 Смазывание подшипников

Смазывание подшипников качения редуктора осуществляется разбрызгиванием масла зубчатыми колесами (масляным туманом). Масло попадает в подшипники непосредственно.

11 Конструирование корпуса редуктора

11.1 Определение элементов корпуса

К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине или в механизме. Так же корпуса защищают детали и узлы от загрязнения, и является емкостью для жидкой смазки.

Корпусные детали обычно имеют довольно сложную форму, поэтому их изготавливаем литьем. Для изготовления корпусных деталей используем серый чугун СЧ 15-32. Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое.

При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщина стенки, обеспечивающая необходимую прочность и жесткость, а так же хорошее заполнение формы жидким металлом:

, ,

принимаем мм. мм.

где  – вращающий момент на выходном (тихоходном) валу, Н∙м. – вращающий момент на выходном (тихоходном) валу, Н∙м.

Толщина стенки крышки:

. .

принимаем  мм. мм.

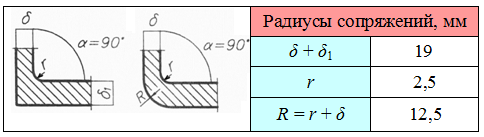

Радиусы сопряжений стенок (для α = 90º) по табл. 11.1. Размеры элементов сопряжения стенок разной толщины в табл. 11.2. Размеры посадочных мест под крепежные детали даны в табл. 11.3.

Таблица 11.1 Радиусы сопряжений, мм

Таблица 11.2 Размеры элементов сопряжения стенок разной толщины, мм

Таблица 11.3 Размеры посадочных мест под крепежные детали, мм

Размеры фланцев для крепления корпуса к раме (фундаменту) и крепления крышки к корпусу даны в таблице 11.4.

Таблица 11.4 Размеры фланцев корпуса и крышки редуктора, мм

| Фланцы для крепления к фундаменту

|

|

|

|

| Диаметр болта крепления к раме d1

|

|

20

|

| Толщина фланца

|

|

23

|

| Ширина фланца S1

|

|

60

|

| Фланцы корпуса и крышки в районе подшипниковых узлов

|

|

|

| Диаметр болта крепления крышки к корпусу d2

|

|

16

|

| Ширина фланца S2

|

|

52

|

| Фланцы корпуса и крышки

|

|

|

| Диаметр болта крепления к раме d3

|

|

10

|

| Толщина фланца корпуса

|

|

15

|

| Толщина фланца крышки

|

|

14

|

| Ширина фланца S3

|

|

40

|

Конструкция и размеры крышек подшипниковых узлов (рис. 11.1) даны в таблице 11.5.

Таблица 11.5 Основные размеры крышек подшипниковых узлов, мм

| D

|

Болт крепления крышки

|

Кол-во болтов z

|

Диаметр отверстия d5

|

Толщина фланца h1

|

Толщина стенки δ2

|

| 216

|

М12

|

8

|

14

|

12

|

8

|

| 125

|

М8

|

6

|

9

|

8

|

6

|

| 85

|

М10

|

6

|

11

|

10

|

7

|

| Диаметр установки болтов D1

|

|

| -ведомый вал

|

252

|

| -ведомый вал

|

148

|

| -ведущий вал

|

114

|

| Наружный диаметр фланца D2

|

|

| -ведомый вал

|

280

|

| -ведомый вал

|

166

|

| -ведущий вал

|

136

|

| Толщина цилиндрической части крышки δ3

|

|

| -ведомый вал

|

12

|

| -ведомый вал

|

8

|

| -ведущий вал

|

10

|

В конструкции корпуса и крышки необходимо предусмотреть возможность строповки с помощью проушин.

Для периодического осмотра состояния червячного зацепления в крышке корпуса необходимо предусмотреть смотровой люк (табл. 11.6). Его же используют для заливки масла. На люке устанавливается отдушина (рис. 11.2) для компенсации давления при нагреве редуктора. Для периодического осмотра состояния червячного зацепления в крышке корпуса необходимо предусмотреть смотровой люк (табл. 11.6). Его же используют для заливки масла. На люке устанавливается отдушина (рис. 11.2) для компенсации давления при нагреве редуктора.

Для контроля уровня масла необходим маслоуказатель (рис. 11.3).

Для слива масла используют сливное отверстие (рис. 11.4), в нижней части боковой стенки. Для слива масла используют сливное отверстие (рис. 11.4), в нижней части боковой стенки.

Таблица 11.6 Крышка смотрового люка, мм

|

|

|

| A

|

A1

|

A2

|

A3

|

B

|

B1

|

B2

|

d4

|

| 130

|

105

|

80

|

–

|

120

|

95

|

70

|

М6

|

11.2 Выбор уплотнительных устройств

Выбираем резиновые манжеты (табл. 11.8, 11.9).

Таблица 11.8 Резиновые армированные манжеты для валов (по ГОСТ 8752-79)

|

1 – корпус;

2 – каркас;

3 – пружина.

|

| Диаметр вала d

|

D

|

h

|

| 45

|

65

|

10

|

| 70

|

95

|

Таблица 11.9 Уплотнительные узлы с применением манжет по ГОСТ 8752-79

|

|

D

|

h

|

h2

|

h3

|

| 65

|

10

|

12

|

1,5

|

| 95

|

12

|

14,5

|

2

|

12Сборка и монтаж мотор-редуктора

Детали механизма следует располагать в корпусе компактно, более плотно используя его пространство.

Конструкция проектируемого механизма должна обеспечивать возможность его сборки и разборки, свободный доступ для регулировки, настройки отдельных узлов и замены деталей. Предпочтителен узловой метод сборки, при котором отдельные детали собираются в узлы, а из них собирается механизм.

При проектировании разъемного корпуса необходимо предусмотреть элементы, обеспечивающие фиксацию взаимного положения корпусных деталей.

Перед монтажом мотор-редуктор необходимо очистить от пыли и антикоррозионной смазки. Смазку удалить салфеткой, смоченной бензином-растворителем (уайт-спиритом) ГОСТ 3134-78 или бензином авиационным марки Б-70 ГОСТ 1012-72.

Мотор-редуктор и рабочая машина должны быть установлены на жестком основании, обеспечивающем неизменность их взаимного расположения. Фундаментные болты должны быть равномерно затянуты до отказа. Элементы привода (шкивы, шестерни, полумуфты), устанавливаемые на выходной вал мотор-редуктора с натягом, до установки нагреть до температуры 100-150°С. Производить установку ударами категорически запрещается.

При соединении мотор-редукторов с рабочей машиной валы должны быть сцентрированы с точностью, требуемой конструкцией муфт или передач.

Необходимо предусмотреть возможность нормального охлаждения мотор-редуктора. Решетка вентиляционного кожуха на двигателе не должна закрываться близко расположенными предметами.

Заключение

При выборе варианта конструкции необходимо изучить известные технические решения и выполнить их анализ, максимально использовать унифицированные детали и узлы. Для повышения технологичности и уменьшения трудоемкости изготовления конструкции следует сокращать номенклатуру используемых стандартных и нормализованных деталей и узлов, а также используемых материалов. Везде, где возможно, следует применять в деталях форму тел вращения, технологически более простую в изготовлении.

Для наиболее удачного размещения деталей и узлов рекомендуется рассмотреть несколько вариантов конструкции проектируемого устройства. При этом возможны существенные изменения первоначально разработанной конструкции и выполненных расчетов. В качестве окончательного варианта конструктивного решения выбирается наиболее удачная эскизная проработка проектируемого устройства, обеспечивающая минимальные массово-геометрические параметры и максимальную экономичность в эксплуатации.

При конструировании деталей следует стремиться к упрощению ее конструкции, что приводит к снижению ее себестоимости.

Рационально спроектированное и правильно построенное устройство должно быть прочным, долговечным, возможно дешевым и экономичным в работе, а также безопасным для обслуживающих ее лиц. Этим основным требованиям должны удовлетворять не только само устройство, но и каждая его деталь.

Список литературы

1. Бабкин А.И., Руденко А.В. Проектирование мотор редуктора. Методические указания к курсовой работе для студентов заочной формы обучения специальности180103. VI семестр. – Северодвинск: РИО Севмашвтуза, 2007 – 82 с.

2. Бабкин А.И., Руденко А.В. Детали машин и основы конструирования. Учебное пособие для студентов заочной формы обучения специальности 180103. V семестр. – Северодвинск: РИО Севмашвтуза, 2007 – 106 с.

3. Бабкин А.И., Руденко А.В. Детали машин и основы конструирования Учебное пособие для студентов заочной формы обучения специальности 180103. VI семестр. – Северодвинск: РИО Севмашвтуза, 2007 – 125 с.

4. Иванов М.Н. Детали машин – М.: Высшая школа, 1991 – 383 с.

5. А.А.Эрдели, Н.А.Эрдели. Детали машин. – М.: Высшая школа,- 2002г.

|