Курсовая работа: Расчёт ЦВД турбины Т-100/120–130

|

Название: Расчёт ЦВД турбины Т-100/120–130 Раздел: Рефераты по физике Тип: курсовая работа | |||||||||||||||||||||||||||||||

КУРСОВОЙ ПРОЕКТ По курсу «Турбины ТЭС и АЭС» Тема: «Расчёт ЦВД турбины Т-100/120–130» Москва 2006 1. Характеристики и краткое описание турбины УТМЗ Т-100/120–130 Номинальная мощность 105 МВтПараметры свежего пара Р0 =12,75 МПа, t0 =555 °C Конечное давление Рк=5 кПаМаксимальный расход пара (через ЦВД) G0 max =485 т/ч Минимальный расход пара (через ЦНД) Gmin ц.н.д. =18 т/ч Частота вращения 50 с-1 Давление в верхнем отборе Рверх отб =60¸250 кПа Давление в нижнем отборе Рниж отб =50¸200 кПа Механический КПД турбины hм=0,99 Максимальный пропуск пара в конденсатор Gmax к. =280 т/ч Турбина представляет собой одновальный агрегат, состоящий из цилиндров высокого, среднего и низкого давлений. Имеется два теплофикационных отбора пара (верхний и нижний) для подогрева сетевой воды. Проточная часть цилиндра высокого давления безобойменной конструкции включает в себя двухвенечную регулирующую и восемь ступеней активного типа. В цилиндре среднего давления восемь ступеней с цельнокованными дисками, последующие шесть ступеней имеют насадные диски. Цилиндр низкого давления выполнен двухпоточным с двумя ступенями в каждом потоке. Парораспределение в турбине сопловое. Свежий пар по двум паропроводам подводится к стопорному клапану, затем по четырём перепускным трубам поступает к четырём коробкам регулирующих клапанов. Управление регулирующими клапанами осуществляется при помощи кулачкового распределительного устройства, вал которого приводится во вращение поршневым сервомотором посредством зубчатой рейки. Паровпуск цилиндра высокого давления расположен со стороны ЦСД. Необходимое давление в нижнем отборе при отключенном верхнем отборе, а также в верхнем отборе при включенных обоих отопительных отборах поддерживается с помощью регулирующих диафрагм. Регулирующие диафрагмы установлены на входе в проточную часть ЦНД. Привод диафрагм осуществляется посредством сервомотора. Регенеративная установка включает в себя холодильники эжекторов, четыпе подогревателя низкого давления (ПНД), деаэратор, три подогревателя высокого давления (ПВД), трубопроводы с необходимой арматурой. Цилиндр высокого давления по направлению пара является противоточным относительно цилиндра среднего давления. В соответствии с этим лопаточный аппарат ЦВД имеет левое вращение. В ЦВД первый регенеративный отбор пара производится из его выхлопа. Отсутствие отборов из цилиндра упростило его конструкцию. Из ЦВД пар по четырём перепускным трубам направляется в ЦСД. Промежуточный перегрев пара отсутствует, так как выигрыш в экономичности от применения промежуточного перегрева в турбинах с отбором пара значительно ниже, чем в турбинах конденсационного типа. Цилиндр среднего давления состоит из литой паровпускной части и сварнолитой выхлопной части, соединённых между собой в вертикальной плоскости фланцевым соединением. Цилиндр низкого давления состоит из средней части и присоединённых к ней с обеих сторон двух выхлопных частей. В каждом из двух потоков ЦНД имеется две ступени: одна с регулирующей диафрагмой и ступень давления. Отработав в ЦНД, пар каждого потока поступает в конденсатор. Концевые уплотнения турбины выполнены с подачей пара в предпоследние отсеки уплотнений из деаэратора 0,6 МПа через коллектор, в котором автоматически поддерживается давление в пределах 0,101¸0,105 МПа. из крайних отсеков уплотнений цилиндров, из верхних отсеков уплотнений штоков стопорного и регулирующих клапанов пар отсасывается специальным эжектором, работающим на паре из деаэратора 0,6 МПа. Конденсационная установка состоит из двух конденсаторов поверхностного типа, которые присоединяется непосредственно к выхлопным патрубкам турбины путём сварки. Конденсаторы оборудованы встроенными пучками для подогрева сетевой воды. Общая поверхность конденсаторов 6200 м2 . Расчётный пропуск (максимальный) воды через конденсатор 16000 м3 /ч. Воздухоотсасывающее устройство состоит из двух основных трёхступенчатых эжекторов, в которых может использоваться дросселированный свежий пар или пар из уравнительной линии деаэраторов. Рабочее давление пара перед соплами 0,4 МПа, расход пара на эжектор – 800 кг/ч. Кроме основных, турбина снабжена одним пусковым эжектором для быстрого набора вакуума в конденсаторах до 500–600 мм. рт. ст. с расходом пара 600 кг/ч. Полная длина турбины составляет 18,57 м, полная длина турбоагрегата 28,0 м. Частота вращения валоповоротного устройства 3,35 об/мин. Общая масса турбины составляет 400 т. Масса наиболее тяжёлой части турбины при монтаже 72 т, при ревизии 38 т. Высота фундамента турбины от уровня пола машинного зала 8,0 м. Наименьшая высота подъёма крюка мостового крана над полом машинного зала 6,2 м. Роторы ЦВД и ЦСД соединены жёсткой муфтой и имеют один общий упорный подшипник. Роторы ЦСД, ЦНД и генератора соединены полугибкими муфтами. Критические частоты вращения роторов турбины составляют: ЦВД-2325 об/мин, ЦСД-2210 об/мин, ЦНД-2425 об/мин. 2. Предварительный расчёт турбиныПо известным р0 =13,7 МПа и t0 =554°С по hs-диаграмме находим h0 =3475 кДж/кг, s0 =6,60 кДж/(кг*К), v0 =0,026 м3 /кг. Определяем давление перед стопорными клапанами: Потери давления в стопорном и регулирующем клапане от состояния пара перед стопорными клапанами до состояния перед соплами первой ступени оценивается по формуле: Dp0 =(0,03¸0,05) p0 , где p0 -давление перед стопорными клапанами. Принимаем потери в стопорных клапанах 0,05p0 : Dp0 =0,05´13,70=0,69 МПа. Тогда p0 `= p0 `-Dp0 =13,70–0,690=13,01 МПа. По p0 `=13,01 МПа и h0 =3475 кДж/кг находим по hs-диаграмме состояние пара перед ЦВД: t0 `=552°С, s0 `=6,62 кДж/(кг*К), v0 `=0,027 м3 /кг. По s0 =6,60 кДж/(кг*К) и pк =2,1 МПа находим по hs-диаграмме состояние пара за ЦВД в адиабатическом процессе расширения пара: tка =267°С, hка =2941 кДж/кг, vка =0,110 м3 /кг. Адиабатический теплоперепад в турбине: H0 =h0 -hк =3475–2941=534 кДж/кг. Предполагаемое значение внутреннего относительного КПД ЦВД: hoi =0,75. Используемый теплоперепад ЦВД: Hi =H0 ´hoi =534´0,75=400.5 кДж/кг. Расход пара G, кг/с, на турбину определяем по формуле:

где Nэ р – расчётная мощность турбины, кВт; Hi -приведенный теплоперепад, кДж/кг; hм – механический КПД турбины; hг – КПД электрического генератора. Принимаем согласно методическим указаниям hм =0,98, hг =0,98.

Параметры пара за турбиной в реальном процессе: рк =2,1 МПа, tк =324°С, hк =3076 кДж/кг, sк =6,84 кДж/(кг*К), vк =0,125 м3 /кг. 3. Расчёт регулирующей ступениВыбираем для турбины сопловое парораспределение, т.к. КПД турбины с сопловым парораспределением более устойчив при изменении нагрузок. В качестве регулирующей ступени принимаем двухвенечную ступень, которая обеспечивает сохранение КПД в широких пределах изменения расхода пара, т.к. турбина предполагается для работы в теплофикационном режиме. Для снижения температуры в камере регулирующей ступени примерно до 440°С, необходим теплоперепад в регулирующей ступени H0 рс =300,0 кДж/кг. Фиктивная изоэнтропийная скорость пара:

где H0 рс – располагаемый теплоперепад регулирующей ступени.

Окружная скорость вращения регулирующей ступени: u=p´dср ´n; Принимаем средний диаметр регулирующей ступени dср =0,95 м.u=3,14´0,95´50=149 м/с. Отношение скоростей u/cф =149/775=0,19. Полученное отношение скоростей в регулирующей ступени существенно ниже оптимального (u/cф)опт =0,29¸0,275, но увеличение его при принятом теплоперепаде возможно только за счёт большего диаметра, что недопустимо по размерам поковки ротора. Располагаемые теплоперепады в решетках ступени определены по принятым значениям степени реактивности в рабочей решётке первого ряда, направляющей и рабочей решётке второго ряда соответственно: r=0,02, rн =0,04 и r`=0,04: H0 c =(1-r-rн -r`)´H0 =(1–0,02–0,04–0,04)´300=270,0 кДж/кг; H0р =r´H0 =0,02´300=6,0 кДж/кг; H0н =rн ´H0 =0,04´300=12,0 кДж/кг; H`0р =r`´H0 =0,04 ´300=12,0 кДж/кг. По этим теплоперепадам с помощью hs-диаграммы определены давления: за сопловой решеткой p1 =5,60 МПа; за рабочей решёткой первого ряда p2 =5,50 МПа; за направляющей решёткой p`1 =5,27 МПа; за рабочей решёткой второго ряда p2 =5,05 МПа. Теоретическая скорость на выходе из сопловой решетки:

Удельный объём за сопловой решёткой из hs-диаграммы v1 t =0,0522 м3 /кг. Число Маха:

Так как режим течения в сопловой решетке околозвуковой, проходная площадь её горловых сечений:

Принимаем угол выхода потока из сопловой решетки a1=12°. По этому углу и числу M1t=0,98 из атласа профилей выбираем профиль сопловой решетки С-90–12Б, рассчитанный на околозвуковые скорости M1 t =0,85¸1,15. Далее определяем произведение el1 : и оцениваем оптимальную степень парциальности:

Высота сопловых лопаток:

Хорда профиля сопловой решетки выбрана по условиям прочности: b1=60 мм. Тогда число сопловых каналов:

где относительный шаг `t принят близким к оптимальному: по характеристикам решетки С-90–12Б из атласа профилей `t=0,880. По `t и a1»a1э, также с помощью атласа находится угол установки профиля в решетке: aу=32°30¢. Коэффициент скорости сопловой решетки определяется по обобщённым кривым: j=0,965. Уточнение значения коэффициента скорости при необходимости можно произвести с помощью атласа профилей по коэффициентам потерь энергии профиля С-90–12Б. Построим треугольник скоростей на входе в рабочую решетку: откладываем вектор скорости на выходе из сопловой решётки c1=j´c1t=0,965´735=709 м/с под углом a1=12° к направлению окружной скорости u=pdn=149 м/с (приложение 3). Из этого треугольника: относительная скорость на входе в рабочую решетку первого ряда: w1=560 м/с и угол направления этой скорости b1=15°. Проверяем правильность построения треугольника скоростей аналитическим путём:

b1=15°. Расчёт рабочей решетки первого ряда Откладываем на hs-диаграмме потери на сопловой решетке и там же находим удельный объём за рабочей решеткой v2t= 0,0537 м3/кг. Теоретическая относительная скорость на выходе из рабочей решетки первого ряда:

Число Маха:

так как a2»a1. Проходная площадь горловых сечений рабочей решетки первого ряда:

Принимаем перекрышу рабочих лопаток первого ряда D=1.4 мм. Тогда высота рабочих лопаток:

Угол выхода потока:

По углу b2 и числу М2 t выбран по атласу профиль рабочей решетки первого ряда Р-23–14А. Хорда профиля принята b2 =60 мм, относительный шаг `t=0,638. Число лопаток в рабочей решетке первого ряда по всей окружности рабочего колеса:

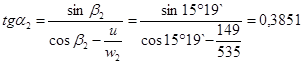

Построим треугольник скоростей на выходе из рабочей решетки первого ряда: откладываем вектор w2 =y´w2 t =0,931´575=535 м/с под углом b2 =15°19` к направлению, противоположному окружной скорости u (приложение 3). Из этого треугольника: вектор скорости с2 =390 м/с и угол направления этой скорости a2 =21°. Проверяем правильность построения треугольника скоростей аналитическим путём:

a2 =21°. Расчёт направляющей решетки Откладываем на hs-диаграмме потери в рабочей решетке первого ряда:

и определяем удельный объём на выходе из направляющей решетки v`1 t = 0,0565 м3 /кг. Теоретическая относительная скорость на выходе из направляющей решетки ряда:

Число Маха:

Проходная площадь горловых сечений каналов направляющей решетки:

Принимая перекрышу рабочих лопаток первого ряда D=3,5 мм, определяем высоту направляющих лопаток:

Угол выхода потока:

По углу a`1 и числу М`1 t выбран по атласу профиль направляющей лопатки Р-30–21А. Хорда профиля принята bн =50 мм, относительный шаг `t=0,645. Число каналов направляющей решетки:

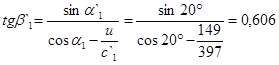

Учитывая растекание потока за рабочей решёткой, а также изменение расположения струи пара за рабочими лопатками при изменении отношения скоростей u/cф в переменных режимах работы, принимаем число каналов направляющей решетки увеличенным на 2 по сравнению с расчётным, т.е. zн =35. Построим треугольник скоростей на выходе из направляющей решетки: откладываем вектор с`1 =yн ´с`1 t =0,941´422=397 м/с под углом a`1 =20° к направлению окружной скорости u (приложение 3). Из этого треугольника: вектор скорости w`1 =260 м/с и угол направления этой скорости b`1 =31°. Проверяем правильность построения треугольника скоростей аналитическим путём:

b`1 =31°13¢. Расчёт рабочей решетки второго ряда Откладываем на hs-диаграмме потери на направляющей решетке:

и там же находим удельный объём за рабочей решеткой v`1 t = 0,0590 м3 /кг. Теоретическая относительная скорость на выходе из рабочей решетки второго ряда:

Число Маха:

Проходная площадь горловых сечений рабочей решетки второго ряда:

Принимаем перекрышу рабочих лопаток второго ряда D=4,0 мм. Тогда высота рабочих лопаток:

Угол выхода потока:

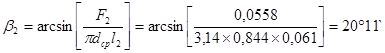

По углу b`2 и числу М`2 t выбран по атласу профиль рабочей решетки второго ряда Р-46–29А. Хорда профиля принята b`2 =60 мм, относительный шаг `t=0,529. Число лопаток в рабочей решетке второго ряда по всей окружности рабочего колеса:

Построим треугольник скоростей на выходе из рабочей решетки второго ряда: откладываем вектор w`2 =y`´w`2 t =0,951´304=289 м/с под углом b`2 =28°3` к направлению, противоположному окружной скорости u (приложение 3). Из этого треугольника: вектор скорости с`2 =170 м/с и угол направления этой скорости a`2 =50°. Проверяем правильность построения треугольника скоростей аналитическим путём:

a`2 =52. Определение относительного лопаточного КПД Располагаемый теплоперепад от параметров торможения первой нерегулируемой ступени:

Располагаемый теплоперепад сопловой решетки первой нерегулируемой ступени: Энтальпия пара за сопловой решеткой: h1I =h0 -Hoc =3273,0–29,0=3244,0 кДж/кг. По hs-диаграмме находим: p1 =4,59 МПа; v1 =0,0657 м3 /кг. Высота рабочей лопатки: l2 =l1 +d=47+3=50 мм. d=6 мм – перекрыша, принимая в зависимости от l1 . Корневой диаметр: dk =d1 -l2 =0,844–0,050=0,794 м. Этот диаметр принимаем постоянным для всех ступеней. В первом приближении будем считать, что во всех ступенях выбраны одинаковые теплоперепады и углы. Средний диаметр последней ступени определяем по соотношению: l2 z d2 z =l2 d2 v2 z /v22 . v2 z =0,125 м3 /кг, удельный объём за последней ступенью. Определяем приближённо по предварительно построенному процессу v22 =0,0657 м3 /кг. l2 z d2 z =0,050´0,844´0,125/0,0657=0,0803. Высота рабочей лопатки последней ступени: Диаметр последней ступени: dz =dk +l2 z =0,794+0,091=0,885 м. Высота сопловой лопатки: l1 z =l2 z -d=91–3=88 мм. d=3 мм. Располагаемый теплоперепад принят одинаковым для всех ступеней, кроме первой: H0 2-6 =H0 1 ´k0 =33,7´0,96=32,35 кДж/кг. к0 – коэффициент, соответствующий углу выхода из сопловой решетки. Средний теплоперепад ступеней: где z=8-предварительное число ступеней в отсеке. Располагаемый теплоперепад в отсеке: H0 отс =3273–3033=246 кДж/кг. Коэффициент возврата теплоты: kt =4,8´10-4 -для турбин, работающих в области перегретого пара. hoi =0,82 – предполагаемое КПД отсека.

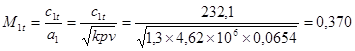

Число ступеней отсека: Число ступеней округляется до целого число: z=8. Располагаемый теплоперепад отсека: SH0 отс =H0 1 +(z-1) H0 2-6 =33,70+(8–1) 32,35=260,15 кДж/кг; Невязка: DH0 =(1+qt ) H0 отс -SH0 отс =(1+0,0186) 246,00–260,15=-9,57 кДж/кг. Эта невязка должна быть распределена между ступенями. Поправка к теплоперепаду первой ступени: DH0 1 =DH0 ´H1 0 /SH0 отс =-9,57´33,70/260,15=-1,24 кДж/кг. со 2 по 8 ступени: DH0 2-6 =DH0 ´H2-6 0 /SH0 отс =-9,57´32,35/260,15=-1,19 кДж/кг. Скорректированный теплоперепад: 1 ступень: H0 1 =H1 0 + DH0 1 =33,70–1,24=32,46 кДж/кг. Со 2 по 8 ступень: H0 2-6 =H2-6 0 + DH0 2-6 =32,35–1,19=31,16 кДж/кг. Проверка корректировки: (1+qt ) H0 отс = H0 1 +(z-1) H0 (1+0,0186) 246=32,46+(8–1) 31,16 250,58=250,58. Оба значения в пределах точности. Расчёт сопловой решетки Начальные параметры пара: p0 =5,05 МПа; t0 =435°C; Средний диаметр dc р =0,844 м; Располагаемый теплоперепад Но =32,46 кДж/кг; Фиктивная изоэнтропийная скорость: Окружная скорость: u=p´d´n=3,14´0,844´50=132,6 м/с. Степень реактивности rк =0,05. Принимаем l2 /d2 =0,072. Располагаемый теплоперепад сопловой решетки: Энтальпия пара за соплами при адиабатическом течении: h1 t =h0 -Hoc =3273–26,94=3252,06 кДж/кг. Из hs-диаграммы p1 =4,62 МПа, v1 t =0,0654 м3 /кг. Теоретическая скорость на выходе из сопловой решетки: Число Маха:

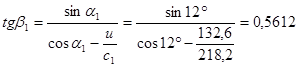

Так как режим течения в сопловой решетке дозвуковой, проходная площадь её горловых сечений: m1 -коэффициент расхода, m1 =0,96 – принимаем предварительно. Высота сопловой решетки: Принимаем угол выхода потока из сопловой решетки a1 =12°. По этому углу и числу M1 t =0,386 из атласа профилей выбираем профиль сопловой решетки С-90–12А, рассчитанный на дозвуковые скорости M1 t до 0,85. По характеристике сопловой решетки определяем: `tопт =0,8; b1 =80 мм. Шаг решетки: t=`tопт ´b1 =0,8´0,08=0,064 м. Количество лопаток в сопловых решетках: Число сопловых лопаток выбирают чётными, т. к. диафрагма, в которой располагаются сопла, состоит из двух половин. Значит z1 =42. Уточним значение относительного шага tотн =0,836. Действительная скорость на выходе из сопловой решетки: c1 =j´c1 t =0,94´232,1=218,2 м/с Относительная скорость на выходе: Определяем b1 по формуле:

b1 =29°18¢. Потери энергии на сопловой решетке: Энтальпия пара за соплами при действительном истечении: h1 =h1 t +DHc =3252,06+1,14=3253,20 кДж/кг. Расчёт рабочей решетки Высота рабочей решетки: Располагаемый теплоперепад рабочей решетки: Теоретическая относительная скорость пара на выходе из рабочей решётки: Энтальпия пара за рабочей решёткой при адиабатическом течении: h2 t =h1 -Hор =3253,20–5,52=3247,68 кДж/кг. Из hs-диаграммы p2 =4,53 МПа, v2 t =0,0665 м3 /кг. Корневой диаметр: dk =d1 -l2 =0,844–0,061=0,783 м. Этот диаметр принимаем постоянным для всех ступеней отсека. Принимаем: b2 =60 мм. Выходная площадь:

m2 =0,93 – коэффициент расхода. Угол выхода b2 определяем по формуле:

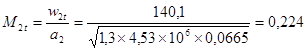

Число Маха:

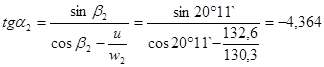

По углу b2 и числу М2 t выбран по атласу профиль рабочей решетки первого ряда Р-23–17А. По характеристике сопловой решетки определяем: `tопт =0,65; b2 =60 мм. Шаг решетки: t=`tопт ´b1 =0,65´0,06=0,0390 м. Количество лопаток в сопловых решетках: По значению l2 определяем коэффициент скорости рабочих решёток: y=0,93. Действительная относительная скорость пара на выходе из рабочей решетки: w2 =y´w2 t =0,93´140,1=130,3 м/с. Абсолютная скорость пара на выходе из решетки:

Угол направления скорости с2 : a2 =102°54`. Определение относительного лопаточного КПД а) По потерям в ступени: где Е0 – располагаемая энергия ступени, кДж/кг, Е0 =Н0 -chв.с ; Dhс – потери энергии в сопловой решетке, кДж/кг; Dhр – потери энергии в рабочей решетке первого ряда, кДж/кг; Dhв.с -потери энергии с выходной скоростью, кДж/кг; Е0 =Н0 -chв.с =32,46–1´1,06=31,40 кДж/кг. dп =d+l2 =0,844+0,061=0,905 м – диаметр по периферии рабочих лопаток; dэкв =0,06 мм – принимаем постоянным для всех ступеней отсека; rср =0,170 – степень реактивности для среднего сечения. m1у - коэффициент расхода, m1у =0,74; F1 y =6,6´10-4 м2 -площадь зазора уплотнения;

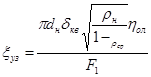

Потери от утечек через периферийный зазор над лопатками:

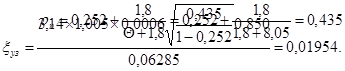

dп =d+l2 =0,894+0,111=1,005 м – диаметр по периферии рабочих лопаток; dэкв =0,06 мм – принимаем постоянным для всех ступеней отсека; Степень реактивности для периферийного сечения:

Находим внутренний относительный КПД: hoi =0,850–0,00129–0,00189–0,01954=0,827. Определение внутренней мощности ступени Использованный теплоперепад ступени: Hi =E0 hoi =32,18´0,827=26,61 кДж/кг. Внутренняя мощность ступени: Ni =G´Hi =110.54´26,61=2941 кВт. Энтальпия пара в камере за ступенью: hк =`h0 -Hi =3079–26,61=3052,39 кДж/кг. Определение электрической мощности ЦВДВнутренняя мощность: Ni ЦВД =Ni рс +SNi нс ; Ni ЦВД =22331+2867+2828+2844+2854+2869+2882+2897+2941=45313 кВт. Расчётная электрическая мощность: турбина давление реактивность мощность Nэ ЦВД = Ni ЦВД ´hм ´hг ; Nэ ЦВД =45313´0,98´0,98=43518 кВт. Погрешность вычисления: Небольшое превышение мощности находится в пределах точности расчёта (погрешность расчёта не превышает 3%). Список литературы 1. Паровые и газовые турбины / Под ред. А.Г. Костюка и В.В. Фролова. М., 1985. 2. Тепловые и атомные электрические станции: Справочник / Под редакцией В.А. Григорьева и В.М. Зорина. М., 1986. 3. Щегляев А.В. Паровые турбины. М., 1976. 4. Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара. М., 1975. 5. Арсеньев Г.В., Томаров Г.В. Тепловой расчёт паровой турбины. Методические указания по курсовому проектированию. М., 1994. |