Вступ

Курсова робота з теми: «Розрахунок елементів азимутального привода радіолокаційної літакової антени» є формою самостійної роботи студентів. Будучи одним з методів опанування ними теоретико-практичних знань з курсу «Механіка» та «Механічні пристрої ЕА», вона допомагає вирішити наступні задачі:

- Навчити студентів загальних методів дослідження і проектування механізмів, машин і приладів;

- Навчити студентів розуміти загальні принципи реалізації руху за допомогою механізмів;

- Навчити студентів системно підходити до проектування машин і механізмів, знаходити оптимальні параметри механізмів за заданими умовами роботи;

Особливістю цієї курсової роботи є поєднання суто теоретичних знань з практичним досвідом у розробці та проектуванні механізмів. Тому її виконання допомагає студентам набути навички роботи з довідковим матеріалом, каталогами, таблицями та гостуванням розмірів окремих деталей, оволодіти методикою підбору стандартних деталей та вузлів, які використовуються у механізмі, що проектується.

Для успішного виконання роботи необхідно чітко засвоїти послідовність проектованого розрахунку, осмислити роль кожного його етапу, технічну сутність розрахункових формул, а також фізичний зміст величин і коефіцієнтів, що входять до них. Таке осмислення дозволить усвідомлено вирішувати поставлену інженерну задачу, оптимізувати технічне вирішення у заданому напрямі.

1. Технічне завдання

Технічне завдання

: спроектувати редуктор азимутального привода радіолокаційної літакової антени за наступними вихідними даними, занесеними до таблиці 2.1

Таблиця 2.1

Кут обзору,  град. град. |

100 |

Швидкість обзору,  , град/с. , град/с. |

80 |

| Тривалість реверсу, tp

, с |

0,09 |

Статичний момент опору, приведений до вала двигуна, Мс

, Н мм мм |

9 |

| Гарантійний термін роботи, Т, год. |

1100 |

Вважати:

1. Режим роботи привода симетрично-реверсивний за графіком, а реверс двигуна здійснюється електронним блоком керування

2. Приведений момент інерції усього привода може бути обчислений за формулою: JП

=1,2JR

, де JR

– момент інерції ротора двигуна

Виконати:

1. Підібрати двигун, вважаючи, що передаточне відношення усього привода лежить у межах 200 400, перевірити здатність двигуна забезпечити потрібне кутове прискорення ланок привода. 400, перевірити здатність двигуна забезпечити потрібне кутове прискорення ланок привода.

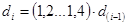

2. Розбити загальне передаточне відношення привода відповідно до умови: i12

<i23

<i34

<i45

, яка забезпечує мінімізацію моменту інерції редуктора; передаточне відношення останнього ступеня уповільнення взяти у межах i45

=8…10

3. Обчислити міжосьову відстань останнього ступеня зачеплення редуктора привода з урахуванням величини максимального потрібного рушійного моменту на валу двигуна. Коефіцієнт зовнішньої динаміки під час розрахунку взяти КД

=1,5

4. Обчислити модуль третього ступеня уповільнення m3

. Назначити інші модулі зачеплень, забезпечуючи умову: m1

<m2

<m3

<m4

5. Розрахувати фрикційну муфту, яка працює без змащення, з умови передачі моменту, що не перевищує на 20% максимальний потрібний момент на валу

2. Підбір двигуна

2.1 Для підбору двигуна визначаємо діапазон обертів, у якому має обертатися його ротор.

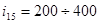

Оскільки передаточне відношення всього привода має бути у межах  , то: , то:

, (3.1) , (3.1)

де  – оберти вала двигуна (вхідна ланка); – оберти вала двигуна (вхідна ланка);

– оберти вала пристрою огляду (вихідна ланка). – оберти вала пристрою огляду (вихідна ланка).

Визначаємо оберти вала пристрою:

oб/хв, (3.2) oб/хв, (3.2)

де  - кутова швидкість вала пристрою огляду у градусній мірі. - кутова швидкість вала пристрою огляду у градусній мірі.

Тоді з (1) діапазон обертів вала двигуна буде:

об/хв. (3.3) об/хв. (3.3)

Відтак з Довідника по електродвигунам вибираємо двигун:

1) ДПМ-30-Н1-03  = 4500 об/хв; = 4500 об/хв;  = 10 Н∙мм = 10 Н∙мм

2) ДПР-52-Н1, Н2, Ф1, Ф2-03  = 4500 об/хв; = 4500 об/хв;  = 9,8 Н∙мм = 9,8 Н∙мм

Обираємо двигун ДПР-52-Н1, Н2, Ф1, Ф2-03, оскільки він найбільше

задовольняє умовам. Рисунок 1. – Ескізне виконання двигуна ДПР-52

Габаритні дані беремо з таблиці 3.1

Таблиця 3.1

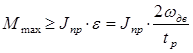

2.2 Оскільки привод рухається зі сталим кутовим прискоренням, то максимальний момент двигуна має бути більшим від головного моменту сил інерції привода, тобто повинна виконуватися умова:

, (3.4) , (3.4)

де  - максимальний момент двигуна; - максимальний момент двигуна;

- момент інерції привода, приведений до вала двигуна; - момент інерції привода, приведений до вала двигуна;

- кутова швидкість вала двигуна; - кутова швидкість вала двигуна;

- кутове прискорення ротора двигуна; - кутове прискорення ротора двигуна;

- тривалість реверсу. - тривалість реверсу.

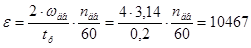

Розраховуємо момент якоря:

; ;  ; ;

Робимо перевірку виконання умови (3. 4):

; ;

с-2

; с-2

;

3. Перевірка режиму роботи двигуна

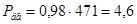

3.1 Потужність двигуна:

(4.1) (4.1)

3.2 Для нормальної роботи двигуна його середній рушійній момент не повинен перевищувати номінальний. Отже, повинна виконуватися умова:

(4.2) (4.2)

Оскільки режим роботи двигуна не постійний, то його середній момент визначається так званим еквівалентним моментом:

, (4.3) , (4.3)

де  - рушійні моменти двигуна в і-ті фази циклу; - рушійні моменти двигуна в і-ті фази циклу;

- тривалість і-тих фаз циклу; - тривалість і-тих фаз циклу;

- тривалість усього циклу. - тривалість усього циклу.

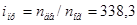

Щоб перевірити виконання умови (4.3), будуємо циклограму кутових швидкостей вала двигуна (рис. 1, а). Оскільки цикл симетричний, то:

тривалість прискорення: :  с; с;

тривалість огляду:  с; с;

тривалість гальмування:  с; с;

с; с; с; с; с. с.

Тривалість циклу:  с. с.

Відповідно до циклограми швидкостей обчислюємо циклограму моментів.

Динамічний момент у періоди пуску та реверсу визначається за формулою:

(4.4) (4.4)

і дорівнює по модулю головному моменту сил інерції, що діють на привод ід час реверсування, тобто

Н∙мм Н∙мм

Рушійні моменти в інтервалі часу   (рис. 1) для (рис. 1) для  Н∙мм (за завданням) будуть: Н∙мм (за завданням) будуть:

Н∙мм; Н∙мм;

Н∙мм; Н∙мм;

Н∙мм; Н∙мм;

Н∙мм; Н∙мм;

Н∙мм; Н∙мм;

Н∙мм Н∙мм

Для симетричного циклу з трьома парами (шістьома), попарно однаково навантажених ділянок (рис. 1) формула (7) може бути представлена у вигляді:

(4.5) (4.5)

Підставляючи отримані дані у (4.5), одержуємо

Н∙мм, тобто умова (4.3) для вибраного двигуна виконується.

Н∙мм Н∙мм

Висновок: Режим роботи двигуна відповідає його нормальній експлуатації, тому що  > > . .

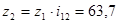

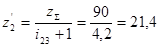

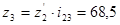

4. Кінематичний розрахунок

4.1 Обчислюємо необхідне передаточне відношення всього приводу:

4.2 Визначаємо передаточні відношення ступенів, беручи  . Тоді . Тоді

Рисунок 2. - Циклограма моментів

передаточне відношення редуктора:

Передаточні відношення ступенів визначаємо за формулами:

4.3 Знаходимо числа зубів коліс, призначаючи за ДСТ значення передаточних відношень, близьких до розрахункових. Беремо сумарне число зубів пари коліс у межах  , забезпечуючи , забезпечуючи  > > . .

Використовуючи формули:

Отримані данні заносимо в таблицю 5.1

Таблиця 5.1

|

|

|

|

|

|

|

|

|

| 2,4 |

3,2 |

4,4 |

26,5 |

63,6 |

21,4 |

68,5 |

16.7 |

73,5 |

Округляємо числа зубів і, якщо потрібно, перепризначуємо їх. Фактичні передаточні числа ступенів і всього привода будуть записуємо у таблицю 5.2

Таблиця 5.2

|

|

|

|

|

|

|

|

|

|

| 27 |

64 |

21 |

69 |

17 |

74 |

2,37 |

3,28 |

4,35 |

338,3 |

Відхилення проектного і фактичного значень передаточного відношення всього приводу буде:

< < %, що допускається. %, що допускається.

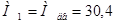

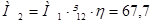

4.4 Використовуючи фактичні передаточні відношення ступенів, визначаємо обороти валів (об/хв):

об/хв; об/хв;

об/хв; об/хв;

об/хв; об/хв;

об/хв; об/хв;

об/хв; об/хв;

5. Силовий розрахунок

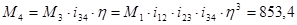

5.1 Знаходимо максимальні моменти, що діють на валах, за формулами:

Н∙мм; Н∙мм;

Н∙мм; Н∙мм;

Н∙мм; Н∙мм;

Н∙мм; Н∙мм;

де  - ККД зубчатої циліндричної передачі - ККД зубчатої циліндричної передачі

закрита 0,96…0,97

відкрита 0,93…0,95

Отримані данні заносимо до таблиці 6.1:

Таблиця 6.1

двигун редуктор привод антена

6. Міжосьові відстані

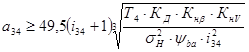

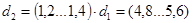

Міжосьову відстань  визначаємо за формулою: визначаємо за формулою:

мм, (7.1) мм, (7.1)

де  - зовнішньої динаміки; - зовнішньої динаміки;

- коефіцієнт, що враховує тип редуктора; - коефіцієнт, що враховує тип редуктора;

- коефіцієнт, що враховує лінійну швидкість обертання шестерень; - коефіцієнт, що враховує лінійну швидкість обертання шестерень;

- допустиме контактне навантаження; - допустиме контактне навантаження;

- коефіцієнт ширини зубчастого колеса; - коефіцієнт ширини зубчастого колеса;

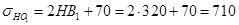

Допустиме контактне напруження визначається за формулою:

, ,

де  - межа контактної витривалості активних поверхонь зубів, яка знаходиться за формулою: - межа контактної витривалості активних поверхонь зубів, яка знаходиться за формулою:

, ,

де  - твердість поверхонь зуба за шкалою Брінеля. - твердість поверхонь зуба за шкалою Брінеля.

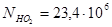

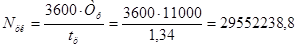

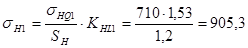

- довговічності, де - довговічності, де  - базове число циклів; - базове число циклів;

- число еквівалентних навантажень; - число еквівалентних навантажень;

- коефіцієнт безпеки. - коефіцієнт безпеки.

Для визначення  назначаємо матеріал зубчастих коліс – конструкційну сталь марки назначаємо матеріал зубчастих коліс – конструкційну сталь марки  . Вибираємо твердість шестерні . Вибираємо твердість шестерні , колеса , колеса  . Тоді: . Тоді:

для шестерні  МПа; МПа;

для колеса  МПа; МПа;

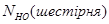

Відповідно до значень  і і  знаходимо знаходимо  : :

для шестерні

для колеса  исло еквівалентних навантажень исло еквівалентних навантажень  знаходимо за еквівалентною тривалістю циклу знаходимо за еквівалентною тривалістю циклу  . Її знаходимо відповідно до циклограми роботи привода . Її знаходимо відповідно до циклограми роботи привода

і відповідних значень рушійних моментів за формулою:

с. с.

Тоді за ресурс  год кількість циклів сканування буде: год кількість циклів сканування буде:

Число еквівалентних циклів навантажень на поверхню зубів, для шестерні  і колеса і колеса : :

; ;

.(7.2) .(7.2)

Підставляючи значення величин в (7.2), одержуємо дані, які заносимо до таблиці 7.1:

Таблиця 7.1

|

|

|

|

|

|

| 0,072 |

29552238,8 |

578,8 |

20532895,5 |

133,1 |

4716537,3 |

Для вибраних сталей і відповідних їм базових чисел циклів коефіцієнти довговічності будуть рівні значенням у таблиці 7.2:

Таблиця 7.2

|

|

|

|

|

|

|

|

20532895,5 |

4716537,3 |

1,53 |

1,9 |

Коефіцієнт безпеки для прийнятих сталей і їхньої термічної обробки становить : . Тоді допустимі напруження будуть: . Тоді допустимі напруження будуть:

для шестерні  : :  МПа; МПа;

для колеса  : :  МПа; МПа;

Під час розрахунку міжосьової відстані будемо використовувати мінімальне значення:  МПа. МПа.

Призначаємо коефіцієнт ширини зубчастого вінця колеса . .

З огляду на тип редуктора, твердість сталі та коефіцієнт ширини колеса знаходимо . .

Під час проектувального розрахунку вважаємо, що  . .

Заносимо дані для знаходження міжосьової відстані  до таблиці 7.3: до таблиці 7.3:

Таблиця 7.3

Підставляючи ці значення у формулу (7.1), визначаємо розрахункову міжосьову відстань:

мм. мм.

Тоді розрахункове значення модуля для третього зачеплення буде:

мм. мм.

Використовуючи умову  , призначаємо: , призначаємо:

є є

За призначеними модулями і розрахованою кількістю зубів знаходимо міжосьові відстані:

мм; мм;

мм; мм;  мм. мм.

7. Геометричні розміри зубчастих коліс

Основні геометричні розміри ступенів зачеплення редуктора визначаємо згідно з формулами, наведеними у таблиці і заносимо до цієї самої таблиці:

Параметри і розміри зачеплень редуктора

Таблиця 8.1

| Назва параметра |

Позначення, розрахункова формула |

Зубчасті колеса |

| 1 ступ. |

2 ступ. |

3 ступ. |

Зовн. |

|

|

|

|

|

|

|

| Модулі зачеплень |

|

0,4 |

0,5 |

0,5 |

0,8 |

| Числа зубів |

|

27 |

64 |

21 |

69 |

17 |

74 |

17 |

| Ділильний діаметр |

|

10,8 |

25,6 |

10,5 |

34,5 |

8,5 |

37 |

13,7 |

| Діаметр вершин зубів |

|

5,12 |

11,04 |

6,25 |

18,25 |

5,25 |

19,5 |

15,2 |

| Ширина вінця зубчастого колеса |

|

2,3 |

2,8 |

2,8 |

- |

| Міжосьова відстань |

|

18,2 |

22,5 |

27,3 |

- |

8. Попереднє визначення діаметрів валів і підшипників

8.1 Першим валом є вал двигуна. Отже:

мм. мм.

8.2 Мінімальні діаметри проміжних валів розраховуємо за формулою:

, ,

де і – порядковий номер вала на кінематичному ланцюзі.

8.2.1 Вал із фрикційною муфтою:

. Беремо 5 мм. Ділянку вала під зубчасте колесо для зручності його насадження візьмемо 8 мм. Діаметр вала під шестерню, що ковзає, беремо 7 мм. . Беремо 5 мм. Ділянку вала під зубчасте колесо для зручності його насадження візьмемо 8 мм. Діаметр вала під шестерню, що ковзає, беремо 7 мм.

8.2.2 Другий проміжний вал:

Беремо 6 мм. Беремо 6 мм.

8.2.3.Вихідний вал:

Візьмемо 5 мм. Візьмемо 5 мм.

де  - крутний момент на валу, Н∙мм; - крутний момент на валу, Н∙мм;

- допустиме значення дотичних напружень, МПа. Беремо - допустиме значення дотичних напружень, МПа. Беремо  МПа МПа

Підшипники підбираємо за стандартом відповідно до діаметра цапф валів.

Вал із фрикційною муфтою. Для цапфи  - підшипник №25, з внутрішнім діаметром - підшипник №25, з внутрішнім діаметром  мм; мм;

Другий проміжний вал. Для цапфи  - підшипник №26 - підшипник №26  мм. мм.

Вихідний вал. Для цапфи  - підшипник №25 - підшипник №25  мм. мм.

9. Ескізне компонування редуктора

Ескізне компонування виконується на міліметровому папері в масштабі 1:1. Спочатку проводять осьові лінії валів, використовуючи значення міжосьових відстаней. Потім схематично показують вали, підшипники, зубчасті колеса і внутрішню поверхню корпусу. Відстані між шестернями, що насаджені на одному валу, призначаються з урахуванням довжини ступиць, які визначаються за формулою:

ст

= (0,8...1,5) dв

lст2

= 7,2 мм

lст3

= 4,8 мм

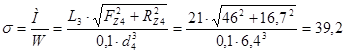

10. Остаточний підбір підшипників і розрахунок вихідного вала

Розрахунок підшипників ведемо по опорних реакціях. Для розрахунку опорних реакцій призначаємо розміри ділянок вихідного вала, припускаючи установку підшипників № 25, і користаючись розмірами на ескізній компановці.

Окружні сили в зачепленнях:

FZ4

= (2*M4

/d4

) = 46 Н

FZ4'

= (2*M4

/d4'

) = 266,5 Н

|

Радіальні сили в зачепленнях:

RZ4

= (2*M4

/d4

)* tg(200

) =16,7 Н

RZ4'

= (2*M4

/d4'

)* tg(200

) =96,9 Н

|

Рисунок 3. - Розрахункова схема сил, що діє на вихідний вал

Рівняння рівноваги (мал. 3):

X: ХА

- RZ4

+ ХB

+ RZ4'

= 0, (11.1)

Z:ZA

+ FZ4

+ ZB

+ FZ4'

= 0, (11.2)

MX

: FZ4

* L1

+ ZB

* (L1

+L2

) + FZ4'

* (L1

+L2

+ L3

) = 0, (11.3)

MZ

: RZ4

* L1

- ХB

* (L1

+L2

) - RZ4'

* (L1

+L2

+ L3

) = 0. (11.4)

З огляду на розміри ступиць і відстань між внутрішніми стінками редуктора приймаємо:

L 1

= 8 мм =0,008 м, L2

= 18 мм=0,018 м, L3

= 21 мм=0,021 м.

Тоді:

з (11.4): ХB

= (RZ4

* L1

- RZ4'

* (L1

+L2

+ L3

))/ (L1

+L2

) = -172,3 Н;

з (11.1): ХА

= RZ4

- ХB4

- RZ4'

= 92,1 Н;

з (11.3): ZB

= - (FZ4

* L1

+ FZ4'

* (L1

+L2

+ L3

))/ (L1

+L2

)= -506,92 Н;

з (11.2): ZА

= - FZ4

- ZB

- FZ4'

= 194,2 Н.

Реакція опори А4

RА

= 215,1 Н; Реакція опори В4

RВ

= 535,4 Н.

Для цапфи А4

і прийнятого підшипника (№ 25, Сд

= 1480 Н) перевіряємо довговічність:

годин, годин,

що перевищує ресурс роботи. Підшипник задовольняє умові.

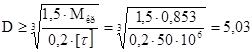

Для цапфи В4

перевіряємо вал по максимальних нормальних напруженнях при згині:

МПа, МПа,

що допустимо, оскільки:

39,2<240

Міцність для цапфи забезпечена.

11. Розрахунок фрикційної муфти

Момент, що розвивається на z парах робочих поверхонь дисків фрикційної муфти[4]:

МТР

= Q f Rcp

z ,

де, Q - зусилля піджаття з боку пружини;

- коефіцієнт тертя;

Rcp

- середній діаметр робочих поверхонь дисків;

z - число дисків.

Цей момент не повинний перевищувати максимальний момент, переданий валом, помножений на коефіцієнт зовнішньої динаміки КД

і коефіцієнт запасу моменту тертя β, чи бути менше його. Отже, при установці муфти на валу 2, повинне виконуватися рівність:

Q f Rcp

z = ?·КД

М2

.

Призначаючи зовнішній діаметр дисків D1

= 29,7 мм і внутрішній D2

= 9 мм, маємо:

Rcp

= (D1

+ D2

) / 4 = (29,7+9)/ 4 = 9,675 мм.

Прийнявши матеріал поверхонь тертя дисків – сталь по металокераміці без змащення (f = 0,35), при z = 6, ? = 1,2, КД

= 1,5, одержуємо зусилля піджаття дисків:

5,9 Н. 5,9 Н.

12. Розрахунок корпуса редуктора

1. Товщина стінки корпуса редуктора

?=0,025 + (1…5 мм), де + (1…5 мм), де  - міжосьова відстань - міжосьова відстань

2. Товщина стінки кришки корпуса редуктора

?1

=0,02 +(1…5мм) = (1,4…5,4)мм, ?1

=3 мм +(1…5мм) = (1,4…5,4)мм, ?1

=3 мм

3. Товщина верхнього пояса редуктора

S= 1,5·? = 3 мм

4. Товщина пояса кришки

S1

=1,5·?1

=9 мм

5. Товщина нижнього пояса редуктора

t=(2…2,5)·?= (6…7,5)мм

6. Диаметр фундаментальних болтів

dф

=(1,5…2,5)·?=3 мм

7. Ширина нижнього пояса редуктора

К2

2,1· dф

=6,3 мм 2,1· dф

=6,3 мм

8. Діаметр болтів, що з’єднують корпус з кришкою редуктора

dК

= 3 мм

9. Ширина пояса, з’єднуючий корпус і кришки біля підшипників

К= 3·dК

= 9 мм

10. Діаметр болтів, які з’єднують кришку і корпус редуктора біля підшипників

dК.П=

0,75·dФ

=3 мм

13. Розрахунок зубчатого колеса

Висота головки зуба:

Висота ножки зуба:

Повна висота зуба:

Діаметр западин зубів:

Внутрішній обід, діаметр:

Діаметр ступиці:

Товщина диску:

Діаметр центрального кола:

Діаметр отворів:

Величина зрізу зубів на торцевих кромках:

Розміри прямокутної шпонки по ГОСТ 23360-78

14. Компонування редуктора

14.1 Вибір манжети

Приймаємо діаметр вала під манжетне ущільнення ДСТ 58752-79 (тип 1, манжети гумові армовані) 3 мм.

14.2 Вибір кілець

Беремо кільця упорні пружинні ДСТ 13940-80

14.3 Вибір кришки

Беремо кришки торцеві з манжетним ущільнювачем корпусів підшипників каченя МН 62х32 ГОСТ 13219.5-67

14.4 Посадки деталей і складальних одиниць редуктора

Внутрішні кільця підшипників насаджуємо на вали з натягом,значення якого відповідає полю допуску k6, а зовнішні кільця в корпус – за перехідною посадкою, значення якої відповідає полю допуску Н7. Для маточини зубчастого колеса приймаємо перехідну посадку і посадку з натягом, значення яких відповідають полю допуску k6 I H7/p6.

Таблиця 14.1 - Конструктивні розміри зубчастих коліс

Зубчасте колесо

|

Діаметр вала під зубчасте колесо, d,мм |

Ділильний діаметр, dД

, мм

|

Діаметр вершин зубів, dB,

мм |

Ширина вінця зубчастого колеса, b, мм |

Діаметр ступиці, Dст

=(1,5…1,7)d, мм |

Длина ступиці,

Lст

=(0,8…1,5)d, мм

|

| z1

|

4 |

10,8 |

5,12 |

2,275 |

6 |

3,2 |

| z2

|

9 |

25,6 |

11,04 |

13,5 |

7,2 |

| z2

’

|

7 |

10,5 |

6,25 |

2,81 |

10,5 |

5,6 |

| z3

|

6 |

34,5 |

18,25 |

9 |

4,8 |

| z3

’

|

6 |

8,5 |

5,25 |

2,84 |

9 |

4,8 |

| z4

|

5 |

37 |

19,5 |

7,5 |

4 |

| z4

’

|

5 |

6,4 |

8 |

11,4 |

7,5 |

4 |

Список використаної літератури

1. Устюгов І.І. «Деталі машин»;

2. Іванов М.Н. , Іванов В.Н. «Деталі машин»;

3. Березовський Ю.Н. , Петров М.С. «Деталі машин»;

4. Сапухин В.А. «Расчёт валов»;

5. Иосилевич Г.В. «Прикладная механика»;

6. Дунаев П.Ф. «Конструирование узлов и деталей машин;

7. Рощин Г.И. «Несущие конструкции и механизмы РЭА».

|