|

Привод состоит из следующих основных частей (рисунок 1.1):

1 – электродвигатель;

2 – клиноременная передача;

3 – конический редуктор с прямыми зубьями;

4 – открытая зубчатая пара с прямыми зубьями.

Рисунок 1.1 – Кинематическая схема привода

Исходные данные:

кВт; кВт;

об/мин. об/мин.

Тип ремня – клиновой.

Тип зуба конической и цилиндрической передач – прямой.

2. Кинематический расчет привода

Определим требующую мощность электродвигателя /1, с. 5/

где  – общий КПД привода, определяемый как произведение КПД последовательно соединенных передач /1, с. 5/. – общий КПД привода, определяемый как произведение КПД последовательно соединенных передач /1, с. 5/.

, ,

где  – КПД ременной передачи; – КПД ременной передачи;

– КПД закрытой конической передачи; – КПД закрытой конической передачи;

– КПД открытой цилиндрической передачи. – КПД открытой цилиндрической передачи.

кВт. кВт.

Примем  кВт /1, с. 459/. кВт /1, с. 459/.

Перегрузка составляет  – привод будет испытывать перегрузку по мощности, это связано с тем, что ряд мощностей серии АИР не предусматривает промежуточных значений между – привод будет испытывать перегрузку по мощности, это связано с тем, что ряд мощностей серии АИР не предусматривает промежуточных значений между  и и  кВт. кВт.

Для того чтобы размеры редуктора, открытой и ременной передач были средними, примем двигатель марки AИР132М4 с синхронной частотой вращения 1500 об/мин /1,2/ (таблица 1).

Таблица 2.1.1 – Характеристика принятого электродвигателя

| Тип двигателя |

Мощность, кВт |

Синхр. частота вращения, об/мин |

Скольжение s, % |

КПД,

%

|

|

| АИР 132М4 |

11 |

1500 |

3,5 |

87,5 |

2 |

Определим номинальную частоту вращения вала электродвигателя

об/мин. об/мин.

Определим исходное суммарное передаточное число привода

, ,

где  – асинхронная частота вращения двигателя, об/мин. – асинхронная частота вращения двигателя, об/мин.

. .

По рекомендациям /1, с. 7/ подберем передаточные числа привода.

Примем  – ременная передача; – ременная передача;

– коническая закрытая передача; – коническая закрытая передача;

– цилиндрическая открытая передача. – цилиндрическая открытая передача.

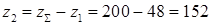

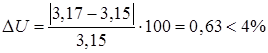

Определим разницу между расчетными исходным  передаточным числом привода и новым принятым передаточным числом привода и новым принятым  /2, с. 12/ /2, с. 12/

; ;

; ;

– что допустимо. – что допустимо.

об/мин; об/мин;

об/мин; об/мин;

об/мин; об/мин;

об/мин; об/мин;

рад/с; рад/с;

рад/с; рад/с;

рад/с; рад/с;

рад/с. рад/с.

2.4 Определение вращающих моментов и мощностей на валах привода

Нм; Нм;

Нм; Нм;

Нм; Нм;

Нм; Нм;

кВт; кВт;

кВт; кВт;

кВт; кВт;

кВт. кВт.

Для удобства просмотра кинематический расчет сведем в таблицу (табл. 2.4.1)

Таблица 2.4.1 – Результат кинематического расчета

| № вала |

n, об/мин |

, рад/с , рад/с |

Р, кВт |

Т, Нм |

|

|

|

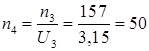

| 1 |

1447 |

151,53 |

8 |

52,8 |

2,3 |

| 2 |

629 |

65,88 |

7,52 |

114,14 |

4 |

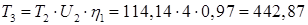

| 3 |

157 |

16,47 |

7,29 |

442,87 |

3,15 |

| 4 |

50 |

5,23 |

7 |

1339,25 |

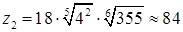

3. Расчет закрытой конической передачи

Индексы валов привода, которые предложены в кинематическом расчете, поменяем следующем образом, вал который является входным (быстроходным) в редуктор будет иметь индекс «1», а выходной (тихоходный) – индекс «2», это связано с удобством ведения расчета.

С целью сокращения номенклатуры материала для шестерни и колеса выбираем одну и ту же сталь – 40Х.

Назначаем для шестерни и колеса твердость рабочих поверхностей зубьев – НB 300 /3, с. 129/ с термической обработкой – улучшение.

Расчет зубчатых передач на прочность выполняют по допускаемым контактным  и изгибным и изгибным  напряжениям. Эти напряжения определяют по зависимостям, приведенным в ГОСТ 21354-87, но без ряда коэффициентов, в большинстве случаев равных или близких единице /3, с. 130/. напряжениям. Эти напряжения определяют по зависимостям, приведенным в ГОСТ 21354-87, но без ряда коэффициентов, в большинстве случаев равных или близких единице /3, с. 130/.

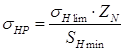

3.2.1 Допускаемое контактное напряжение

Допускаемое контактное напряжение, не вызывающее опасной контактной усталости материала

, ,

где  – предел контактной выносливости активных поверхностей зубьев, соответствующий базовому числу циклов – предел контактной выносливости активных поверхностей зубьев, соответствующий базовому числу циклов  перемены напряжений, МПа; перемены напряжений, МПа;

– минимальный коэффициент запаса прочности; – минимальный коэффициент запаса прочности;

– коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи. – коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи.

МПа /3, с. 132/; МПа /3, с. 132/;

– для зубчатых колес с одинаковой структурой материала при улучшении; – для зубчатых колес с одинаковой структурой материала при улучшении;

– для длительно работающей передачи (с ресурсом – для длительно работающей передачи (с ресурсом  ч). ч).

МПа. МПа.

3.2.2 Допускаемое изгибное напряжение

Допускаемое напряжение изгиба при расчете на прочность

, ,

где  – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений и определяемый экспериментально на основе кривых усталости /3, с. 132/, МПа; – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений и определяемый экспериментально на основе кривых усталости /3, с. 132/, МПа;

– минимальный коэффициент запаса прочности; – минимальный коэффициент запаса прочности;

– коэффициент, учитывающий влияние двустороннего приложения нагрузки; – коэффициент, учитывающий влияние двустороннего приложения нагрузки;

– коэффициент долговечности. – коэффициент долговечности.

МПа /3, с. 132/; МПа /3, с. 132/;

– для зубчатых колес, изготовленных из паковок; – для зубчатых колес, изготовленных из паковок;

– при одностороннем приложении нагрузки; – при одностороннем приложении нагрузки;

– для длительно работающей передачи (с ресурсом – для длительно работающей передачи (с ресурсом  ч). ч).

МПа. МПа.

3.3.1 Внешний делительный диаметр колеса ведомого колеса

, ,

где  – вспомогательный коэффициент; – вспомогательный коэффициент;

– номинальный вращающий момент на валу колеса, Нм; – номинальный вращающий момент на валу колеса, Нм;

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса; – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса;

Для прирабатывающейся передачи (НВ<350)  находим по следующей формуле находим по следующей формуле

; ;

где  – коэффициент режима; – коэффициент режима;

– при умеренных колебаниях нагрузки; – при умеренных колебаниях нагрузки;

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса до приработки зубьев. – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса до приработки зубьев.

Коэффициент  принимаем в зависимости от твердости рабочих поверхностей зубьев, расположения опор и коэффициента принимаем в зависимости от твердости рабочих поверхностей зубьев, расположения опор и коэффициента  /3, с. 136/. /3, с. 136/.

; ;

; ;

; ;

– коэффициент вида зубьев; – коэффициент вида зубьев;

– для прямых зубьев. – для прямых зубьев.

мм. мм.

Примем стандартное значение  мм /3, с. 145/. мм /3, с. 145/.

3.3.2 Ширина венца колес

При одинаковой твердости поверхностей ширину венца шестерни принимаем равной ширине венца колеса  мм. мм.

3.3.3 Число зубьев передачи

Число зубьев колеса

; ;

– коэффициент определяемый от способа упрочнения зубьев /3, с. 146/. – коэффициент определяемый от способа упрочнения зубьев /3, с. 146/.

. .

Число зубьев шестерни

. .

Определим фактическое передаточное число

Отклонение от заданного передаточного числа отсутствуют.

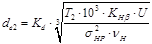

3.3.3 Внешний окружной модуль

Минимальное значение внешнего окружного модуля зубьев определим из условия прочности при изгибе /3, с. 147/

, ,

где  – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса до приработки зубьев /3, с. 137/; – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса до приработки зубьев /3, с. 137/;

– коэффициент вида зубьев; – коэффициент вида зубьев;

– для прямых зубьев. – для прямых зубьев.

мм. мм.

Определим внешний окружной модуль для колес с прямыми зубьями по формуле

. .

3.3.4 Основные геометрические параметры передачи

Углы делительных конусов:

колеса  ; ;

шестерни  . .

Конусное расстояние:

внешнее  мм; мм;

среднее  мм. мм.

Внешний делительный диаметр шестерни

мм. мм.

Внешние диаметры вершин зубьев шестерни и колеса

мм; мм;

мм. мм.

Средние делительные диаметры

мм; мм;

мм. мм.

где  – коэффициент ширины зубчатого венца. – коэффициент ширины зубчатого венца.

3.3.5 Силы, действующие в зацеплении

Окружная сила на среднем диаметре

Н. Н.

Осевая сила на шестерне

Н, Н,

где  – угол профиля зуба. – угол профиля зуба.

Радиальная сила на шестерне

Н Н

Определим среднюю окружную скорость колес

м\с. м\с.

Степень точности передачи – 8, т.к.  /3, с. 137/. /3, с. 137/.

3.4.1 Проверочный расчет передачи на контактную выносливость

, ,

где  – коэффициент нагрузки. – коэффициент нагрузки.

, ,

где  – коэффициент, учитывающий неравномерность распределение нагрузки между зубьями; – коэффициент, учитывающий неравномерность распределение нагрузки между зубьями;

– коэффициент, учитывающий динамическую нагрузку, возникшую в зацеплении; – коэффициент, учитывающий динамическую нагрузку, возникшую в зацеплении;

– для прямозубых передач /3, с. 134/. – для прямозубых передач /3, с. 134/.

/3, с. 138/; /3, с. 138/;

. .

МПа – что допустимо. МПа – что допустимо.

3.4.2 Проверочный расчет на прочность зубьев при действии пиковой нагрузки

Целью расчета является предотвращение остаточных деформаций или хрупкого разрушения поверхностного слоя при действии пикового момента /1, с. 26/.

МПа МПа

прочность обеспечена.

Здесь  – предел текучести материала /1, с. 12/. – предел текучести материала /1, с. 12/.

3.4.3 Проверочный расчет передачи на выносливость при изгибе

, ,

где  – коэффициент формы зубьев колеса; – коэффициент формы зубьев колеса;

– коэффициент нагрузки. – коэффициент нагрузки.

Эквивалентное число зубьев прямозубого колеса

; ;

/3, с. 143/; /3, с. 143/;

. .

– для прямозубых передач грубее 7-й степени точности. – для прямозубых передач грубее 7-й степени точности.

Для прирабатывающейся косозубой передачи  находим по формуле находим по формуле

, ,

/3, с. 137/; /3, с. 137/;

; ;

/3, с. 138/. /3, с. 138/.

. .

МПа МПа

что допустимо.

Для шестерни

; ;

/3, с. 143/; /3, с. 143/;

МПа МПа

что допустимо.

3.4.4 Проверка зубьев колес не статическую прочность по кратковременно действующим пиковым моментам

Целью расчета является предотвращение остаточных деформаций или хрупкого разрушения зубьев при действии пикового момента /1, с. 26/.

Допускаемое напряжение вычисляют в зависимости от вида термической обработки и возможной частоты приложения пиковой нагрузки

, ,

где  – максимально возможное значение коэффициента долговечности стали при улучшении; – максимально возможное значение коэффициента долговечности стали при улучшении;

– коэффициент влияния частоты приложения пиковой нагрузки. – коэффициент влияния частоты приложения пиковой нагрузки.

МПа МПа

прочность обеспечена.

Программный комплекс «Компас» осуществляет геометрический и проверочный расчет различных передач. Расчеты осуществляются по ГОСТ. В программе имеется возможность ввести данные, полученные ручным путем, для проверки существования зацепления. В результате расчета выявлено, что зацепление с найденными параметрами существует (рис. 3.5.1).

4. Расчет открытой цилиндрической передачи

Индексы валов привода, которые предложены в кинематическом расчете, поменяем следующем образом, вал, который является быстроходным в передаче, будет иметь индекс «1», а тихоходный – индекс «2», это связано с удобством ведения расчета.

Открытые зубчатые передачи не рассчитываются на выносливость поверхностей зубьев по контактным напряжениям, так как в этих передачах процесс абразивного износа поверхностей зубьев происходит быстрее, чем процесс их выкрашивания от возникающих в поверхностных слоях материала переменных контактных напряжений. Расчет открытой цилиндрической передачи проведем по методики предложенной /3/ с рекомендациями по расчету открытых зубчатых передач /4/.

С целью сокращения номенклатуры материала для шестерни и колеса выбираем одну и ту же сталь – 40Х.

Назначаем для шестерни и колеса твердость рабочих поверхностей зубьев – НB 300 /3, с. 129/ с термической обработкой – улучшение.

Расчет зубчатых передач на прочность выполняют по допускаемым контактным  и изгибным и изгибным  напряжениям. Эти напряжения определяют по зависимостям, приведенным в ГОСТ 21354-87, но без ряда коэффициентов, в большинстве случаев равных или близких единице /3, с. 130/. напряжениям. Эти напряжения определяют по зависимостям, приведенным в ГОСТ 21354-87, но без ряда коэффициентов, в большинстве случаев равных или близких единице /3, с. 130/.

4.2.1 Допускаемое контактное напряжение

Допускаемое контактное напряжение, не вызывающее опасной контактной усталости материала

, ,

где  – предел контактной выносливости активных поверхностей зубьев, соответствующий базовому числу циклов – предел контактной выносливости активных поверхностей зубьев, соответствующий базовому числу циклов  перемены напряжений, МПа; перемены напряжений, МПа;

– минимальный коэффициент запаса прочности; – минимальный коэффициент запаса прочности;

– коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи. – коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи.

МПа /3, с. 132/; МПа /3, с. 132/;

– для зубчатых колес с одинаковой структурой материала при улучшении; – для зубчатых колес с одинаковой структурой материала при улучшении;

– для длительно работающей передачи (с ресурсом – для длительно работающей передачи (с ресурсом  ч). ч).

МПа. МПа.

4.2.2 Допускаемое изгибное напряжение

Допускаемое напряжение изгиба при расчете на прочность

, ,

где  – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений и определяемый экспериментально на основе кривых усталости /3, с. 132/, МПа; – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений и определяемый экспериментально на основе кривых усталости /3, с. 132/, МПа;

– минимальный коэффициент запаса прочности; – минимальный коэффициент запаса прочности;

– коэффициент, учитывающий влияние двустороннего приложения нагрузки; – коэффициент, учитывающий влияние двустороннего приложения нагрузки;

– коэффициент долговечности. – коэффициент долговечности.

МПа /3, с. 132/; МПа /3, с. 132/;

– для зубчатых колес, изготовленных из паковок; – для зубчатых колес, изготовленных из паковок;

– при одностороннем приложении нагрузки; – при одностороннем приложении нагрузки;

– для длительно работающей передачи (с ресурсом – для длительно работающей передачи (с ресурсом  ч). ч).

МПа. МПа.

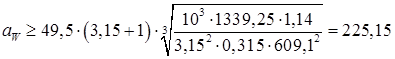

4.3.1 Межосевое расстояние

Из условия сопротивления контактной выносливости рабочих поверхностей зубьев /3, с. 136/

, ,

где  – вспомогательный коэффициент; – вспомогательный коэффициент;

– для прямозубых передач; – для прямозубых передач;

– номинальный вращающий момент на колесе, Hм; – номинальный вращающий момент на колесе, Hм;

– коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии до приработки зубьев; – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии до приработки зубьев;

Коэффициент  принимаем в зависимости от твердости рабочих поверхностей зубьев, расположения опор и коэффициента принимаем в зависимости от твердости рабочих поверхностей зубьев, расположения опор и коэффициента  /3, с. 136/. /3, с. 136/.

Коэффициент ширины венца зубчатого колеса цилиндрической передачи относительно диаметра

; ;

Коэффициент ширины венца зубчатого колеса цилиндрической передачи относительно межосевого расстояния /3, с. 139/  ; ;

; ;

; ;

мм. мм.

Принимаем до стандартного ближайшего значения /3, с. 139/

мм. мм.

4.3.2 Ширина венца зубчатых колес

Ширина венца зубчатого колеса определим

мм; мм;

Принимаем  мм /3, с. 539/; мм /3, с. 539/;

Для компенсации неточностей установки колес ширину венца шестерни  принимаем на 3..5 мм больше ширины колеса принимаем на 3..5 мм больше ширины колеса

мм. мм.

4.3.3 Модуль

Из условия сопротивления изгибной усталости /3, с. 140/

; ;

где  – вспомогательный коэффициент; – вспомогательный коэффициент;

– для прямозубых передач /3, с. 140/; – для прямозубых передач /3, с. 140/;

мм. мм.

В открытых передачах расчетное значение модуля увеличивают не менее 30% из-за повышенного изнашивания зубьев /4, с.62/, поэтому примем

мм /3, с. 140/. мм /3, с. 140/.

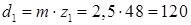

4.3.4 Числа зубьев передачи

Суммарное число зубьев для прямозубых передач

; ;

Число зубьев шестерни

. .

Число зубьев колеса

. .

Определим фактическое передаточное отношение

не сходится с предыдущим принятым значением, поэтому проверим его отклонение по формуле /4, с. 63/

; ;

– что допустимо. – что допустимо.

Проверяем значение межосевого расстояния

мм мм

значение сходится с предыдущим принятым значением, что исключает нарезку зубьев со смещением.

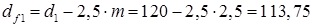

4.3.5 Диаметры передачи

мм – делительный диаметр для прямозубой шестерни; мм – делительный диаметр для прямозубой шестерни;

мм – делительный диаметр для прямозубого колеса; мм – делительный диаметр для прямозубого колеса;

мм – диаметр вершин шестерни; мм – диаметр вершин шестерни;

мм – диаметр впадин шестерни. мм – диаметр впадин шестерни.

мм – диаметр вершин колеса; мм – диаметр вершин колеса;

мм – диаметр впадин колеса; мм – диаметр впадин колеса;

Окружная скорость в зацеплении

м/с; м/с;

Для редуктора общего пользования назначаем степень точности – 9 /3, с. 137/.

4.3.6 Силы, действующие в зацеплении

Н – окружная сила; Н – окружная сила;

Н – радиальная сила, Н – радиальная сила,

где  – угол зацепления для передач без смещения. – угол зацепления для передач без смещения.

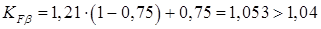

4.4.1 Расчет зубьев на прочность при изгибе

Для колеса /3, с. 143/

, ,

где  – коэффициент нагрузки; – коэффициент нагрузки;

. .

– для прямозубых передач /3, с. 134/; – для прямозубых передач /3, с. 134/;

Для прирабатывающейся косозубой передачи  находим по следующей формуле находим по следующей формуле

; ;

где  /3, с. 137/; /3, с. 137/;

– при умеренных колебаниях нагрузки; – при умеренных колебаниях нагрузки;

; ;

/3, с. 138/; /3, с. 138/;

; ;

– коэффициент формы зуба колеса /3, с. 143/; – коэффициент формы зуба колеса /3, с. 143/;

– коэффициент наклона линии зуба для прямозубых передач. – коэффициент наклона линии зуба для прямозубых передач.

МПа МПа

прочность обеспечена.

Для шестерни

МПа МПа

прочность обеспечена.

4.4.2 Проверка зубьев колес не статическую прочность по кратковременно действующим пиковым моментам

Целью расчета является предотвращение остаточных деформаций или хрупкого разрушения зубьев при действии пикового момента /1, с. 26/.

Допускаемое напряжение вычисляют в зависимости от вида термической обработки и возможной частоты приложения пиковой нагрузки

, ,

где  – максимально возможное значение коэффициента долговечности стали при улучшении – максимально возможное значение коэффициента долговечности стали при улучшении

– коэффициент влияния частоты приложения пиковой нагрузки. – коэффициент влияния частоты приложения пиковой нагрузки.

МПа МПа

прочность обеспечена.

4.5 Проверочный расчет передачи при помощи ПК «Компас»

В результате расчета выявлено, что зацепление с найденными параметрами существует (рис. 3.5.1).

5. Расчет открытой клиноременной передачи

Индексы валов привода, которые предложены в кинематическом расчете, поменяем следующем образом, вал, который является быстроходным в передаче, будет иметь индекс «1», а тихоходный – индекс «2», это связано с удобством ведения расчета.

Расчет цепной передачи произведем при помощи программного комплекса «Компас», который позволяет делать проектный и проверочный расчет. Для расчета исходных данных воспользуемся методикой расчета цепных передач /4/.

Выбор сечения ремня произведем по номограмме /4, с. 86/ в зависимости от мощности, передаваемой ведущим шкивом и его частоты вращения. При этом учтем то, что клиновые ремни нормального сечения О применять только для передач мощностью до 2 кВт.

При  кВт и кВт и  об/мин примем ремень узкого сечения типа УО. об/мин примем ремень узкого сечения типа УО.

Минимально допустимый диаметр ведущего шкива определим в зависимости от крутящего момента на ведущем шкиве и выбранного сечения ремня.

При  Нм и типе ремня УО примем Нм и типе ремня УО примем

мм. мм.

В целях повышения сроков службы ремней рекомендуется применять ведущие шкивы с диаметром  в 1..2 раза больше в 1..2 раза больше  из стандартного ряда /4, с. 448/. из стандартного ряда /4, с. 448/.

Предварительно примем

мм. мм.

Диаметр ведомого шкива

, ,

где  – коэффициент скольжения. – коэффициент скольжения.

мм. мм.

Примем  мм /4, с. 448/. мм /4, с. 448/.

Фактическое передаточное число передачи

. .

Проверим отклонение фактического передаточного числа от заданного заранее

не превышает допустимое отклонение.

Ориентировочное межосевое расстояние

, ,

где  – высота сечения клинового ремня, мм. – высота сечения клинового ремня, мм.

мм – для ремня типа УО. мм – для ремня типа УО.

мм. мм.

Далее расчет произведем в программном комплексе «Компас».

Рисунок 5.1.1 – Геометрический расчет

5.3 Проверочный расчет

Рисунок 5.2.1 – Проверочный расчет

В результате расчета при помощи программного комплекса «Компас» получены геометрические параметры, которые позволяют передаче быть работоспособной.

Сила давления комплекта клиновых ремней на вал /4, с. 97/

, ,

где  – угол обхвата ремнем ведущего шкива, град; – угол обхвата ремнем ведущего шкива, град;

– количество клиновых ремней (рис. 5.1.1); – количество клиновых ремней (рис. 5.1.1);

– сила предварительного натяжения одного клинового ремня, Н. – сила предварительного натяжения одного клинового ремня, Н.

что допустимо для клиновых ремней.

, ,

где  кВт – мощность на ведущем шкиве; кВт – мощность на ведущем шкиве;

м/с – окружная скорость ремня (рис. 5.1.1); м/с – окружная скорость ремня (рис. 5.1.1);

– коэффициент угла обхвата на меньшем шкиве; – коэффициент угла обхвата на меньшем шкиве;

– коэффициент динамичности нагрузки и длительности работы; – коэффициент динамичности нагрузки и длительности работы;

/4, с. 82/. /4, с. 82/.

– при односменной работе и нагрузке с умеренными колебаниями. – при односменной работе и нагрузке с умеренными колебаниями.

Н. Н.

Н. Н.

6. Схема нагружения привода

Схему сил действующих в приводе (рисунок 6.1) вычертим по рекомендациям /4, с. 105/.

Рисунок 6.1 – Схема нагружения привода

Для удобства просмотра значений сил, возникающих в передачах привода с учетом индексирования, принятым для привода, составим таблицу 6.1

Таблица 6.1 – Значения сил передач привода (значения в Н)

|

, ,  |

, ,  |

, ,  |

, ,  |

, ,  |

| 1505,2 |

1024,4 |

586,7 |

2901,2 |

2565,5 |

7048,7 |

7. Разработка чертежа общего вида редуктора

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 45, 40Х, одинаковые для быстроходного и тихоходного вала /4, с. 110/.

Примем сталь 45, с термообработкой – улучшение, со следующими механическими характеристиками /4, с. 53/

МПа – предел прочности; МПа – предел прочности;

МПа – предел текучести; МПа – предел текучести;

МПа – предел выносливости. МПа – предел выносливости.

привод электродвигатель мощность передача

Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т.е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными:  МПа. МПа.

Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала.

7.3.1 Проектирование вала-шестерни

Выступающий конец вала-шестерни выполним цилиндрическим (рисунок 7.3.1.1).

Под звездочку цепной передачи

, ,

где  – крутящий момент на проектируемом валу, Нм. – крутящий момент на проектируемом валу, Нм.

мм. мм.

Диаметры и длины ступеней валов принимаем стандартными из ряда нормальных линейных размеров по ГОСТ 6636 – 69 /4, с. 326/.

Примем

мм. мм.

мм – под ведомый шкив ременной передачи. мм – под ведомый шкив ременной передачи.

Для большей технологичности деталей, по значению диаметра  , назначим одинаковые фаски и галтели для всех валов редуктора /4, с. 188/. , назначим одинаковые фаски и галтели для всех валов редуктора /4, с. 188/.

мм; мм;

мм. мм.

Под уплотнение крышки с отверстием

, ,

где  – высота буртика, мм /4, с. 113/. – высота буртика, мм /4, с. 113/.

мм. мм.

Примем /4, с. 191/

мм. мм.

мм. мм.

Под резьбу

мм. мм.

мм. мм.

Под подшипник

мм. мм.

– определим графически, на эскизной компоновке редуктора. – определим графически, на эскизной компоновке редуктора.

Под шестерню

, ,

где  – фаска подшипника. – фаска подшипника.

мм. мм.

Примем

мм. мм.

– определим графически, на эскизной компоновке редуктора. – определим графически, на эскизной компоновке редуктора.

Произведем предварительный подбор подшипников для вала-шестерни /4, с. 115/.

При частоте вращения  мм и быстроходном вале примем следующий подшипник (рисунок 7.3.1.2, табл. 7.3.1.1) мм и быстроходном вале примем следующий подшипник (рисунок 7.3.1.2, табл. 7.3.1.1)

Рисунок 7.3.1.2 – Подшипник вала-шестерни

Таблица 7.3.1.1 – Характеристики подшипника для вала-шестерни

| Тип |

, град , град |

, мм , мм |

, мм , мм |

, кН , кН |

, кН , кН |

Серия |

| 7309 |

12 |

100 |

27,5 |

76,1 |

59,3 |

средняя |

Наименование параметров в таблице

– угол контакта; – угол контакта;

– диаметр внешнего кольца подшипника; – диаметр внешнего кольца подшипника;

– ширина подшипника; – ширина подшипника;

– грузоподъемность динамическая; – грузоподъемность динамическая;

– грузоподъемность статическая. – грузоподъемность статическая.

7.3.2 Проектирование тихоходного вала

Выступающий конец вала выполним цилиндрическим (рисунок 7.3.2.1).

Под шестерню цилиндрической передачи

, ,

где  – крутящий момент на проектируемом валу, Нм. – крутящий момент на проектируемом валу, Нм.

мм. мм.

Примем

мм. мм.

– под шестерню. – под шестерню.

Под уплотнение крышки с отверстием и подшипник

, ,

мм. мм.

Внутренние кольца подшипников выполняют диаметрами кратными пяти, поэтому примем

мм. мм.

мм. мм.

Под колесо

, ,

мм. мм.

Примем

мм. мм.

, ,

где  мм – ширина венца колеса; мм – ширина венца колеса;

– расстояние от вращающихся поверхностей колеса до стенок корпуса, мм (рисунок 7.3.2.2). – расстояние от вращающихся поверхностей колеса до стенок корпуса, мм (рисунок 7.3.2.2).

, ,

где  – наибольшее расстояние между колесами передачи. – наибольшее расстояние между колесами передачи.

мм. мм.

мм. мм.

Под подшипник глухого участка вала

мм. мм.

, ,

где  – ширина подшипника. – ширина подшипника.

Подберем следующий подшипник (табл. 7.3.2.1)

Таблица 7.3.2.1 – Характеристики подшипника для колеса

| Тип |

, град , град |

, мм , мм |

, мм , мм |

, кН , кН |

, кН , кН |

Серия |

| 7312 |

12 |

130 |

34 |

118 |

96,3 |

средняя |

мм. мм.

Примем

мм. мм.

7.3.3 Компоновочная схема редуктора

На рисунке 7.3.3.1 представлена компоновочная схема редуктора.

Рисунок 7.3.3.1 – Компоновочная схема редуктора

Расстояние от вершины колеса до нижней стенки корпуса под масло определим по формуле

мм. мм.

7.3.4 Подбор и проверка шпонок

Подбор шпонки для вала-шестерни редуктора. По диаметру участка вала  мм берем шпонку со следующими параметрами /4, с. 450/: мм берем шпонку со следующими параметрами /4, с. 450/:

мм – ширина шпонки; мм – ширина шпонки;

мм – ширина шпонки; мм – ширина шпонки;

мм – глубина паза вала; мм – глубина паза вала;

мм – глубина паза ступицы; мм – глубина паза ступицы;

мм – диапазон длин шпонок. мм – диапазон длин шпонок.

Проверку шпонок проведем по условию смятия /2, с. 21/, где минимальную рабочую длину шпонки определим по формуле (рисунок 7.3.4.1)

, ,

где  – крутящий момент на валу, Нм; – крутящий момент на валу, Нм;

МПа – крутящий момент на валу. МПа – крутящий момент на валу.

Рисунок 7.3.4.1 – К подбору и проверке шпонок

мм. мм.

Длину шпонки определим

мм. мм.

Примем стандартную длину шпонки /4, с. 450/

мм. мм.

Подбор шпонок для тихоходного вала редуктора. По диаметру участка вала  мм берем шпонку со следующими параметрами: мм берем шпонку со следующими параметрами:

мм; мм;

мм; мм;

мм – глубина паза вала; мм – глубина паза вала;

мм – глубина паза ступицы; мм – глубина паза ступицы;

мм. мм.

мм. мм.

Длину шпонки определим

мм. мм.

Примем стандартную длину шпонки

мм. мм.

По диаметру участка вала  мм берем шпонку со следующими параметрами: мм берем шпонку со следующими параметрами:

мм; мм;

мм; мм;

мм – глубина паза вала; мм – глубина паза вала;

мм – глубина паза ступицы; мм – глубина паза ступицы;

мм. мм.

мм. мм.

Длину шпонки определим

мм. мм.

Примем стандартную длину шпонки

мм. мм.

8. Компоновочная схема привода

На рисунке 8.1 представлена компоновочная схема привода.

Рисунок 8.1 – Схем привода

Позициями обозначены следующие элементы привода:

1 – электродвигатель;

2 – шкив ведущий ременной передачи;

3 – ремни;

4 – шкив ведомый ременной передачи;

5 – редуктор конический;

6 – рама сварная;

7 – натяжное устройство ремней.

9. Проверочный расчет тихоходного вала редуктора

9.1 Реакции опор

Для определения реакций опор необходимо составить расчетную схему вала (рисунок 9.1.1)

Рисунок 9.1.1– Расчетная схема вала

Для конических однорядных роликоподшипников точка приложения реакции смещается от средней плоскости, и ее положение определяется расстоянием  , измеренным от торца наружного кольца , измеренным от торца наружного кольца

; ;

мм. мм.

Расчетным путем определим длины  : :

мм; мм;

мм; мм;

мм. мм.

Определим изгибающий момент

Нм. Нм.

Определим реакции опор в плоскости

; ;  ; ;

; ;

Н. Н.

; ;  ; ;

; ;

Н. Н.

Определим реакции опор в плоскости

; ;  ; ;

; ;

Н. Н.

; ;  ; ;

; ;

Н. Н.

Суммарные радиальные реакции опор

Н; Н;

Н. Н.

9.2 Изгибающие и крутящие моменты

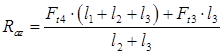

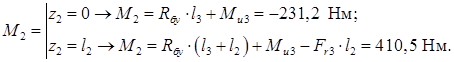

Определим изгибающие моменты в плоскости  (рисунок 9.2.1) (рисунок 9.2.1)

Рисунок 9.2.1 – К расчету изгибающих и крутящих моментов на валу

Определим изгибающие моменты в плоскости  (рисунок 9.2.1) (рисунок 9.2.1)

Крутящий момент будет действовать от середины венца шестерни открытой передачи до середины венца колеса редуктора.

9.3 Определение наиболее опасного сечение вала

Наиболее опасное сечение вала определим по критерию напряженности, предложенном в /5/ (рисунок 9.3.1)

, ,

где  – эффективный коэффициент концентраций напряжений в данном сечении; – эффективный коэффициент концентраций напряжений в данном сечении;

и и  – амплитудные значения изгибающего и крутящего моментов, Нм; – амплитудные значения изгибающего и крутящего моментов, Нм;

– осевой момент сопротивления, м3. – осевой момент сопротивления, м3.

Рисунок 9.3.1 – К определению опасного сечения

Моменты сопротивления по изгибу /4, с. 270/

м3; м3;

м3; м3;

м3; м3;

м3. м3.

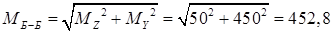

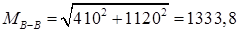

Значения суммарных изгибающих моментов определим ориентировочно по эпюрам

; ;

Нм; Нм;

Нм; Нм;

Нм; Нм;

Нм. Нм.

Коэффициенты концентрации нормальных напряжений /4, с. 271/.

Все переходные участки валов выполним канавками (рисунок 9.3.1)

Рисунок 9.3.1 – К определению

Для большей технологичности примем радиусы скругления  мм. мм.

Величину буртика  определим по формуле определим по формуле

. .

– при – при  и и  ; ;

– при – при  и и  ; ;

Считаем что паз выполнен концевой фрезой, тогда

. .

Расчет по определению опасного сечения сведем в таблицу 9.3.1

Таблица 9.3.1 – К определению опасного сечения

| Сеч. |

Источник конц. |

, ,

мм

|

, ,

м3 м3

|

|

, ,

Нм

|

, ,

Нм

|

, ,

МПа

|

|

Шпонка |

50 |

10,64 |

1,9 |

55 |

442,9 |

78,7 |

|

Канавка |

60 |

21,6 |

2,3 |

452,8 |

442,9 |

115,8 |

|

Шпонка |

71 |

31,53 |

2,3 |

1333,8 |

442,9 |

169,8 |

|

Галтель |

71 |

35,8 |

1,9 |

286,2 |

0 |

17,2 |

|

Канавка |

60 |

21,6 |

2,3 |

16 |

0 |

1,7 |

Опасное сечение –  . .

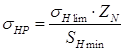

9.4 Расчет вала на прочность

Проверочный расчет вала на прочность выполняют на совместное действие изгиба и кручения.

Необходимо определить коэффициент запаса прочности в опасном сечении вала и сравнить его с допускаемым

. .

/4, с. 271/. /4, с. 271/.

, ,

где  – коэффициент запаса прочности по нормальным напряжениям; – коэффициент запаса прочности по нормальным напряжениям;

– коэффициент запаса прочности по касательным напряжениям. – коэффициент запаса прочности по касательным напряжениям.

; ;  , ,

где  – пределы выносливости в расчетном сечении вала, МПа; – пределы выносливости в расчетном сечении вала, МПа;

– нормальные и касательные напряжения, МПа. – нормальные и касательные напряжения, МПа.

; ;  , ,

где  – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, МПа; – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, МПа;

– коэффициенты концентрации для нормальных и касательных напряжений. – коэффициенты концентрации для нормальных и касательных напряжений.

МПа /4, с. 53/. МПа /4, с. 53/.

МПа. МПа.

; ;  . .

где  – эффективные коэффициенты концентрации напряжений; – эффективные коэффициенты концентрации напряжений;

– коэффициент влияния абсолютных размеров поперечного сечения; – коэффициент влияния абсолютных размеров поперечного сечения;

– коэффициент влияния шероховатости. – коэффициент влияния шероховатости.

; ;

– при изгибе и кручении; – при изгибе и кручении;

– при шлифовании. – при шлифовании.

МПа; МПа;

, ,

где  – полярный момент сопротивления, м3. – полярный момент сопротивления, м3.

м3. м3.

Мпа. Мпа.

; ;

. .

МПа; МПа;

МПа. МПа.

; ;

. .

прочность вала в опасном сечении обеспечена.

9.5 Проверка подшипников по динамической грузоподъемности

Условие пригодности подшипника /4, с. 140/

, ,

где  – расчетная динамическая грузоподъемность, Н; – расчетная динамическая грузоподъемность, Н;

– базовая динамическая грузоподъемность, Н; – базовая динамическая грузоподъемность, Н;

Базовая динамическая грузоподъемность подшипника  представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности  составляющей 106 оборотов внутреннего кольца. составляющей 106 оборотов внутреннего кольца.

, ,

где  – эквивалентная динамическая нагрузка, Н; – эквивалентная динамическая нагрузка, Н;

– показатель степени; – показатель степени;

– коэффициент надежности; – коэффициент надежности;

– коэффициент, учитывающий влияние качества подшипника и качества его эксплуатации; – коэффициент, учитывающий влияние качества подшипника и качества его эксплуатации;

– частота вращения внутреннего кольца подшипника соответствующего вала, об/мин; – частота вращения внутреннего кольца подшипника соответствующего вала, об/мин;

– требуемая долговечность подшипника, ч. – требуемая долговечность подшипника, ч.

– для роликовых подшипников; – для роликовых подшипников;

– при безотказной работе подшипников; – при безотказной работе подшипников;

– для роликовых подшипников и при обычных условиях эксплуатации; – для роликовых подшипников и при обычных условиях эксплуатации;

ч – для зубчатых передач. ч – для зубчатых передач.

Определим эквивалентную динамическую нагрузку для двух радиально-упорных подшипников.

– коэффициент влияния осевого нагружения; – коэффициент влияния осевого нагружения;

– коэффициент осевой нагрузки. – коэффициент осевой нагрузки.

Осевые составляющие радиальных нагрузок

Н; Н;

Н. Н.

Осевые нагрузки подшипников

Н – при Н – при  ; ;

Н. Н.

Определим отношения

; ;

, ,

здесь  – коэффициент вращения. – коэффициент вращения.

– при вращающемся внутреннем кольце подшипника. – при вращающемся внутреннем кольце подшипника.

Из найденных соотношений выбираем соответствующие формулы для определения

, ,

где  – коэффициент радиальной нагрузки; – коэффициент радиальной нагрузки;

– коэффициент безопасности; – коэффициент безопасности;

– температурный коэффициент. – температурный коэффициент.

; ;

– при легких толчках и кратковременных перегрузках. – при легких толчках и кратковременных перегрузках.

– при рабочей температуре подшипника менее 100оС. – при рабочей температуре подшипника менее 100оС.

Н. Н.

Н. Н.

Определим динамическую грузоподъемность по максимальной эквивалентной нагрузке

подшипник подходит.

10. Проектирование элементов привода

10.1 Посадки деталей на валах

Так как для передачи вращающего момента редукторной пары применено шпоночное соединение, то между валом и косозубым колесом рекомендуется посадка  /4, с. 180/. /4, с. 180/.

При установке элементов открытых передач на цилиндрические концы валов применим посадку при нереверсивной работе с умеренными толчками

/4, с. 249/. /4, с. 249/.

10.2 Смазывание передач

Способ смазывания.

Для редуктора общего назначения применим непрерывное смазывание жидким маслом картерным непроточным способом (окунанием) /4, с. 254/. Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с.

Для открытой зубчатой передачи, работающей при окружной скорости до 1,5 м/с применим капельное смазывание из корыта, наполненном вязким маслом и расположенного под зубчатым колесом.

Выбор сорта масла.

Для закрытой зубчатой передачи при контактном напряжении  МПа и окружной скорости МПа и окружной скорости  м/с применим рекомендуемый сорт масла – И-Г-А-46. м/с применим рекомендуемый сорт масла – И-Г-А-46.

Ориентировочно определим количество масла в редукторе по формуле

, ,

где  – мощность входного вала редуктора, кВт. – мощность входного вала редуктора, кВт.

л. л.

Для смазывания подшипников, расположенных в стакане, применим пластичный смазывающий материал Литол-24.

Литература

1 Дунаев П. Ф. Конструирование узлов и деталей машин. Учеб. пособие для студ. Техн. Спец. Вузов / П.Ф. Дунаев, О.П. Леликов. – 8-е изд., перераб. И доп. –М.: Издательский центр «Академия», 2004. – 496 с.

2 Детали машин. Основы проектирования и конструирования: Метод. Указания по выполнению курсового проектирования / Г. Н. Лимаренко, А. А. Максимова и др. Красноярск: ИПЦ КГТУ, 2003. 64с.

3 Чернилевский Д. В. Детали машин. Учебное пособие для вузов. М.: Учебная литература, 2001. – 561с.

4 Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. Пособие. Изд. 2-е, перераб. и доп. – Калининград: Янтар. сказ, 2006. – 456 с.: ил, черт. – Б. ц.

5 Титовская В. О. Расчет и проектирование валов редукторов. Методические указания к выполнению курсового проекта. Красноярск, КГТУ, 1982, 68 с.

|