ВВЕДЕНИЕ

Производство алюминия развивается исключительно быстрыми темпами, что объясняется, прежде всего, его ценными свойствами (малая плотность, высокая электропроводность, пластичность и устойчивость к коррозии), разнообразием областей применения и большой распространенностью алюминиевых руд в природе. Известно, что глинозем является промежуточным продуктом в производстве алюминия, поэтому вместе с увеличением выпуска алюминия происходит рост производства глинозема. На Павлодарском алюминиевом заводе производство глинозема осуществляется по последовательной, комбинированной схеме Байер-спекание. Данный способ обусловлен химическим составом бокситов (высокое содержание кремния и железа), поступающих на переработку.

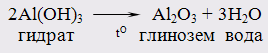

Рассмотренный в этом курсовом проекте процесс обескремнивания алюминатного раствора, является частью способа Байер-спекание, который разработан и осуществлен на Павлодарском алюминиевом заводе. Почему этот способ? Да потому, что именно по такой схеме, возможно, перерабатывать бокситы с высоким содержанием железа и кремния, с наиболее полным извлечением глинозема. Сырье, поступающее на этот завод, именно такое и каким-либо другим способом его невозможно переработать. Участок кальцинации – это подразделение ГМЦ, в котором происходит завершающая стадия производства основного вида продукции завода – металлургического глинозема. Процесс кальцинации гидроокиси алюминия Al(OH)3

является заключительным при любой схеме производства глинозема и определяющим некоторые из его основных свойств и характеристик. Участок кальцинации также занимается складированием и отгрузкой глинозема потребителям. Входом на участок является поступление продукционного гидрата с участка №3 ГМЦ, выходом с участка является товарный глинозём, который направляется потребителю.

1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1 Аппаратурно-технологическая схема участка кальцинации

печь кальцинация алюминий газоочистка

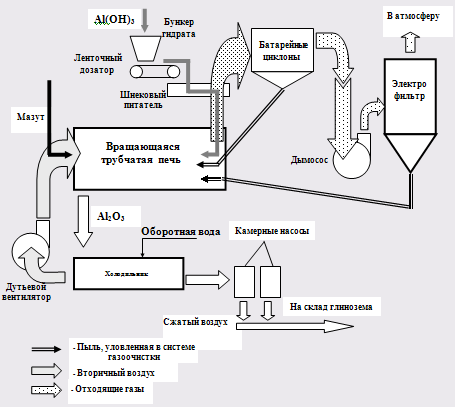

Технологическое оборудование участка представлено системой конвейеров подачи гидрата (узел загрузки), пятью технологически автономными печными нитками и складом товарного глинозема. Каждая печная нитка представляет собой комплекс оборудования, предназначенного для прокалки, охлаждения и транспортировки глинозема, а также газоочистного оборудования. По аппаратурному составу и технологии прокалки печные нитки принципиально не отличаются.

Гидрат, поданный на участок по системе конвейеров, попадает в бункер гидрата печной нитки. Далее ленточным дозатором СБ-111, управляемым прокальщиком с огневой, гидрат подается в шнековый питатель, который, в свою очередь, загружает его в газоход навстречу отходящим печным газам. Таким образом, термообработка гидрата начинается еще до того, как он попадает в печь – значительная часть физической влаги удаляется из него в газоходах и в системе газоочистки в результате нагрева отходящими из печи газами. Унесенные газами при загрузке частицы гидрата, а также частицы материала, вынесенные из печи, улавливаются в системе газоочистки и возвращаются в печь. Система газоочистки состоит из двух ступеней – механическая (две стадии батарейных циклонов) и электрическая (вертикальные электрофильтры).

Попав в печь через газоход или по пылепроводам из системы газоочистки, материал движется в сторону разгрузочной (горячей) головки печи за счет вращения трубчатой печи и ее уклона 2% в сторону разгрузки. Выходящий из печи глинозем имеет температуру ≈800÷900о

С и, для дальнейшей транспортировки, охлаждается в холодильниках до температуры не выше 200о

С.

Глинозем из печей охлаждается во вращающихся трубчатых холодильниках. Движение глинозема в них осуществляется по тому же принципу, что и в печах – за счет вращения корпуса холодильника и его уклона 2% в сторону разгрузки. Охлаждение происходит за счет орошения корпуса холодильника оборотной водой и за счет прососа через него атмосферного воздуха. Глинозем из печи охлаждается в холодильнике кипящего слоя (ХКС). В нем охлаждение и движение материала осуществляется атмосферным воздухом - воздух нагнетается в ХКС через слой глинозема, приводя его в псевдосжиженное (или "кипящее") состояние. Просос воздуха и его нагнетание осуществляется дутьевыми вентиляторами. Нагретый глиноземом воздух подается ими в печи на сжигание мазута. Вентилятор – марки ВМ-17.

Охлажденный в холодильниках глинозем откачивается камерными насосами (с помощью сжатого воздуха) по трубопроводам на склад глинозема. Десять трубопроводов (по числу камерных насосов – на каждую печь по два) уложены на эстакаде пневмотранспорта.

Склад глинозема представляет собой десять силосных башен, под которые подаются железнодорожные вагоны типа "хоппер – цементовоз". Погрузка глинозема в вагоны осуществляется вручную через разгрузочные рукава в днищах силосов.

1.2 Описание и режимные параметры технологического процесса по операциям

Процесс кальцинации (обезвоживания) гидрата выражается химической формулой

Для протекания этой реакции (разрыва химических связей между молекулами воды и оксида алюминия) необходимо затратить определенную, достаточно большую энергию. Практически это выражается в нагреве гидрата до высокой температуры и выдержке его при данной температуре определенное время.

В промышленных масштабах, прокалка глинозема осуществляется в металлургических печах, источником энергии в которых является жидкое или газообразное топливо. Материал в процессе прокалки контактирует с раскаленными газами и поверхностями печи, нагреваясь от них. Таким образом, сжигание топлива происходит в одном пространстве с материалом, вследствие чего, к топливу также предъявляются определенные требования. Оно (топливо) не должно загрязнять глинозем, должно позволять организацию стабильного и устойчивого горения, иметь высокую калорийность. Топливом для печей участка кальцинации в основном является малосернистый мазут марки М100 (реже М40).

Прокалка глинозема осуществляется во вращающихся трубчатых печах, футерованных огнеупорным шамотным кирпичом. Процесс превращения гидрата в глинозем состоит из четырех основных этапов, которые характеризуются определенными изменениями химического состава и физического состояния материала. Печное пространство, в свою очередь, делится на четыре зоны, каждая из которых соответствует определенному этапу превращения материала. Четких границ между зонами по ряду причин (сложное движение материала, относительная нестабильность теплового режима, параметров и состава топлива и гидрата) не существует, но это деление позволяет легче понять процесс кальцинации. На рисунке А.1 показано нахождение материала в печи.

Первая зона - зона сушки. Здесь удаляется внешняя (физическая) влага гидрата, а материал нагревается до температуры порядка 200÷250О

С. Отходящие газы имеют температуру порядка 200÷250О

С, а температура газов поступающих в зону до 600О

С.

Вторая зона - зона кальцинации. В этой зоне из материала удаляется вся кристаллизационная (химическая) влага, а материал нагревается до температуры 900÷950 О

С, при этом образуется глинозём гамма-модификации (g-Al2

O3

) – обезвоженная, но гигроскопичная модификация глинозема. Температура отходящих газов порядка 600÷700 О

С.

Третья зона - зона прокалки. В этой зоне происходит образование, так называемой, высокотемпературной формы гамма-модификации глинозема, более устойчивой и менее гигроскопичной. Также в зоне прокалки (особенно в конце этой зоны – в районе горения мазутного факела) начинается активное образование альфа-модификации глинозема (a-Al2

O3

) – наиболее устойчивой и негигроскопичной. Доля глинозема, перешедшего в зоне прокалки в альфа-модификацию, зависит от времени нахождения его в этой зоне и от интенсивности теплового воздействия на материал раскаленных продуктов сгорания топлива. Температура глинозема на выходе из зоны прокалки около 1200 О

С, температура отходящих газов порядка 1300÷1400 О

С.

Четвертая зона – зона охлаждения. В этой зоне глинозем, находясь уже за топливным факелом, охлаждается до температуры ≈620÷900О

С.

Материал интенсивно выносится из печи отходящими газами. Пылеунос составляет обычно от 100 до 200% от производительности печи, поэтому газы проходят через систему газоочистки: батарейные циклоны и вертикальные электрофильтры, центробежный пылеуловитель, циклоны и горизонтальный электрофильтр. Уловленная пыль возвращается в печь. Прокаленный глинозем охлаждается в холодильниках воздухом и водой до температуры, пригодной для его дальнейшей транспортировки, складирования и отгрузки потребителям. Нагретый в холодильнике воздух подается в печь на горение топлива. Использование предварительно нагретого воздуха для сжигания мазута, а также тепла отходящих из печи газов для сушки гидрата, позволяет сократить удельный расход топлива и повысить производительность печи.

Требования, предъявляемые к металлургическому глинозему, включают в себя требования к химическому составу (нормируется содержание примесей, остаточная химическая влага, доля a-Al2

O3

) и к физическим свойствам (остаточная физическая влага, дисперсный состав, угол естественного откоса, удельная поверхность).

Величину остаточной химической влаги характеризует такой параметр, как п.п.п. (потери при прокаливании). Название этого параметра происходит от способа его определения – проба глинозема прокаливается в стандартных условиях с определением массы пробы до и после прокалки. Разность масс пробы (она появляется в результате удаления химической влаги), выраженная в процентах к первоначальному весу пробы, и есть п.п.п, что представлено формулой (1):

п.п.п.= ((М1

– М2

)/ М1

)*

100% (1)

где М1

и М2

– масса пробы до и после прокалки соответственно

В соответствии с рисунком Б.1 принципиальная схема состоит из:

1 - установка утилизации тепла;

2 - печь кальцинации;

3 - бункер гидроксида алюминия;

4 - батарейные мультициклоны;

5 - газоход;

6 - вертикальный электрофильтр;

7 - пылевозврат;

8 - дымосос;

9 - ленточный дозатор;

10 - шнековый питатель;

11 - содержание СО в отходящих газах;

12 - содержание О2

в отходящих газах;

13 - главный привод печи;

14 - пневмонасос;

15 - барабанный холодильник;

16 - пересыпная течка;

17 - ВГДН-15.5;

18 - горелка.

2. КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

2.1 Характеристика основного оборудования

Основным оборудованием печной нитки является:

- система ленточных конвейеров;

- ленточные весовые дозаторы;

- печь кальцинации;

- холодильник;

- вентилятор вторичного дутья;

- камерные насосы;

- батарейные циклоны (центробежный пылеуловитель, группа циклонов);

- дымосос;

- электрофильтр;

- силосная башня.

3. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ

3.1 Основные узлы и детали оборудования

3.1.1 Устройство и принцип работы ленточных конвейеров

На участке установлено четыре ленточных конвейера (два наклонных, два горизонтальных), образующих две нитки, предназначенных для транспортировки гидрата с ГМЦ - 3 и его распределения по бункерам печей. Технические характеристики ленточных конвейеров представлены в таблице 1.

Таблица 1 - Технические характеристики конвейеров

| Наименование параметров |

Конвейер наклонный |

Конвейер горизонтальный |

| Длина, м |

165,2 |

87,15 |

| Угол наклона конвейера, О

|

18 |

- |

| Угол наклона боковых роликов, О

|

20 |

Рабочие ролики:

- диаметр, мм

- длина, мм

|

159

360

|

| Скорость движения ленты, м/с |

1,64 |

1,76 |

Поддерживающие ролики:

- диаметр, мм

- длина, мм

|

159

1115

|

Расстояние между роликами:

- рабочими, мм

- поддерживающими, мм

|

1200

2400

|

| Тип редуктора |

РМ1000 |

Ц2У400Н |

Электродвигатель:

- мощность, кВт

- число оборотов, мин -1

|

90

985

|

30

985

|

Каждый ленточный конвейер состоит из приводной станции, состоящей из:

- электродвигателя и редуктора;

- приводного барабана;

- отклоняющего барабана приводной станции.

Натяжной станции, состоящей из:

- натяжного барабана;

- отклоняющего барабана;

- рабочих роликов;

- поддерживающих роликов;

- регулирующих роликов;

- рамы;

- очистных ножей.

На горизонтальных конвейерах установлены плужковые сбрасыватели для распределения гидрата по бункерам печей.

Роликоопора, состоящая из трёх роликов, образующих желоб, показана на рисунке В.1.

Натяжение ленты на горизонтальных ленточных конвейерах осуществляется винтами, а на наклонных - с помощью грузов, подвешенных на траверсе.

Система распределения гидрата по печам предназначена для разгрузки горизонтальных транспортеров и распределения гидрата по печным ниткам в заданной пропорции, в зависимости от производительности печей. Система включает в себя восемь плужковых сбрасывателей (по четыре на каждый горизонтальный конвейер), аппаратуру управления их работой и пять бункеров гидрата (по одному на каждую печь).

Плужковый сбрасыватель, установленный на раме горизонтального конвейера, состоит из шарнирно закрепленного плужка и пневмопривода. Плужок прижимается к ленте конвейера под углом 45° к его оси (перпендикулярно поверхности ленты) пневмоцилиндром и, отсекая поток гидроксида алюминия, сбрасывает его с конвейера в бункер гидрата.

Каждый бункер оснащен двумя радиоизотопными уровнемерами: "Верхний уровень" и "Нижний уровень". Сигналы от верхних уровнемеров бункеров управляют работой плужковых сбрасывателей в режиме "автоматическое управление".

Работа системы распределения гидрата по печам в автоматическом режиме: при заполнении бункера гидратом выше верхнего уровня загораются соответствующие контрольные лампы на табло и пультах управления, а также происходит автоматическое поднятие плужка – наполнение бункера прекращается, а поток гидрата направляется в бункера других печей. Если уровень гидрата в бункере опускается ниже верхнего, то контрольные лампы гаснут, а плужок прижимается к ленте – наполнение бункера возобновляется. Возможно управление работой плужков в ручном режиме с помощью тумблеров на пульте управления бункеровщика.

Для обеспечения необходимого уровня гидрата в бункерах печей и равномерности потока гидрата на участок кальцинации на ГМЦ - 3 устроен склад гидрата. Склад гидрата оснащен питателем, который заполняется гидратом со склада грейферным мостовым краном и подает гидроксид алюминия на наклонный конвейер. Сброс гидрата на склад, а также подача гидрата со склада осуществляется бункеровщиком участка кальцинации органами управления расположенные на его пульте управления.

В процессе эксплуатации необходимо:

- следить за состоянием, ходом и натяжением ленты, отсутствием пробуксовки ленты на барабанах;

- следить за работоспособностью подшипниковых узлов натяжных и приводных

барабанов и роликов, визуально контролировать нагрев, шум в подшипниковых узлах;

- следить за состоянием плужковых сбрасывателей;

- следить за состоянием очистных ножей, качеством очистки ленты, износом ленты;

- следить за работоспособностью редукторов привода, визуально контролировать шум,

вибрацию и нагрев приводов;

- производить смазку подшипниковых узлов согласно схемы смазки;

- следить за состоянием пересыпных течек и уплотнений, футеровки течек и бункеров;

- не реже одного раза в час делать обход технологического оборудования;

- производить регулировку хода ленты регулирующими роликами.

3.1.2Устройство и принцип работы ленточного дозатора

Под бункерами гидрата установлены ленточные весовые дозаторы типа СБ-111 на печах №1÷4 и 4488ДН на печи №5. Технические характеристики дозаторов представлены в таблице 2.

Таблица 2 - Техническая характеристика дозаторов

| Наименование параметров |

СБ-111 |

4488ДН |

| Наибольшая производительность, т/час |

110 |

100 |

| Мощность электродвигателя, кВт |

1,5 |

1,1 |

| Число оборотов, мин-1

|

1500 |

| Ширина ленты, мм |

1200 |

1000 |

| Масса, кг |

- |

1950 |

Конвейер винтовой (шнек):

- производительность, т/час

- шаг винта, мм

- диаметр винта, мм

- тип электродвигателя

- мощность электродвигателя, кВт

- число оборотов, мин-1

- марка редуктора

- передаточное число

|

100

400

592

АИР 180 М 4

30

1500

Ц2У315Н

31,5

|

Ленточный весовой дозатор СБ-111 обеспечивает равномерную загрузку гидрата в печь (независимую от уровня гидрата в бункере) в объеме, задаваемом прокальщиком на огневой. Дозатор состоит из виброворонки, опорной рамы, весового транспортера и шкафа управления.

Опорная рама установлена под бункером гидрата - с одной стороны опирается на площадку обслуживания, а с другой подвешена к балкам перекрытия. На опорной раме жестко закреплена загрузочная воронка весового транспортера. К ней на двух шарнирах подвешен собственно транспортер. Третьей точкой опоры транспортера является датчик усилия - "весовой датчик", который также закреплен на загрузочной воронке.

Между бункером гидрата и загрузочной воронкой весового транспортера установлена виброворонка, которая соединена с ними подвижно. Места соединений уплотнены резиновыми уплотнителями. Виброворонка оснащена вибратором типа ИВ-99, управление которыми осуществляется с пульта бункеровщика.

Принцип непрерывного дозирования материала дозатором СБ-111 представлен на рисунке В.2. Напряжение U1

, снимаемое с датчика усилия, прямо пропорционально усилию, оказываемому весовым транспортером на датчик. Это усилие может изменяться с изменением насыпного веса материала, например при неравномерной его подаче, из бункера. А сигнал U2

, снимаемый с тахогенератора (устройства, измеряющего частоту вращения), установленного на первом валу редуктора привода весового транспортера, прямо пропорционален скорости движения ленты. Таким образом, сигнал U3

, равный произведению U1

´U2

прямо пропорционален производительности дозатора. Этот сигнал в блоке управления дозатором сравнивается с сигналом задания U4

и, в случае их рассогласования (неравенства), дается команда U5

на изменение скорости движения ленты до тех пор, пока U3

не станет равным U4

.

Управление работой дозатора может осуществляться в трех режимах:

- автоматический – блок управления дозатором управляет скоростью движения ленты, поддерживая заданный прокальщиком тепловой режим работы печи (сигнал U4

прямо пропорционален заданной прокальщиком температуре отходящих газов перед батарейными циклонами);

- полуавтоматический – блок управления дозатором управляет скоростью движения ленты, поддерживая заданную прокальщиком производительность дозатора (сигнал U4

прямо пропорционален заданной производительности);

- ручной – скоростью движения ленты (т.е. производительностью дозатора) управляет прокальщик, непосредственно изменяя частоту вращения электродвигателя; при этом блок управления дозатором работает лишь как индикатор производительности (сигнал U4

отсутствует).

В процессе эксплуатации необходимо:

- следить за состоянием хода и натяжением ленты, которые регулируются натяжным барабаном в направляющих с помощью болтов, которые при вращении упираются в корпуса подшипников;

- следить за работоспособностью редукторов и подшипниковых узлов, барабанов,роликов привода дозатора и шнека, визуально контролировать шум, вибрацию и нагрев приводов, уровень смазки;

- следить за работоспособностью цепной передачи дозаторов СБ-111;

- производить смазку подшипниковых узлов согласно схемы смазки.

3.1.3Устройство и принцип работы печи кальцинации

Печь кальцинации предназначена для обезвоживания гидроксида алюминия при высокой температуре с целью получения достаточно негигроскопичного глинозёма.

Печь состоит из металлического корпуса, сваренного из 55 царг. На корпусе печи пять подбандажных царг, толщиной 60 мм. На обечайку (царгу) одевается бандаж диаметром 5400 мм, толщиной 300÷350 мм, вес 37÷40 т.

Опорное устройство печи состоит из бандажа и роликов. Массивные стальные кольца, охватывающие корпус печи, называются бандажами, которые при вращении печи опираются и катятся по двум роликам диаметром 1700÷1800 мм.

Для центровки по корпусу между бандажами и царгой вставляются центровочные пластины толщиной 30, 16 и 3 мм. От смещения в осевом направлении, бандаж удерживается сегментами и косынками. Учитывая тепловое расширение, между внутренним диаметром бандажа и посадочным диаметром имеется зазор 3÷4 мм. При работе печи бандаж может проворачиваться относительно корпуса печи, заклинивание (отсутствие проскальзывания) не допустимо. Всего на печи пять бандажей.

Подача материала в печь осуществляется по пыле проводу, который проходит через всю зону сушки от передней стенки холодной головки, за шайбу установленную после спирали. На горячем конце к торцу печи крепятся болтами 36 сегментов из жароупорной стали Х18Н9Т, на печи – сваркой 32 сегмента. Печи кальцинации оснащены главным и вспомогательным приводами. Главный привод состоит из электрического двигателя, соединенного через пальчиковую муфту с редуктором.

В печи футеровкой, на выходе материала, выполнен конус для увеличения времени нахождения материала в зоне высоких температур. В нижней части печи находится горячая головка, связанная с пересыпной течкой, которая в свою очередь с полостью холодильника.

Для исключения подсоса воздуха в систему на горячем конце печи установлено лабиринтное уплотнение, в холодном – резиновое.

Для равномерного износа поверхностей катания бандажей и опорных роликов необходимо выполнение следующих условий:

- печь в течение смены должна совершить движение от нижнего контрольного ролика до верхнего и обратно.

Основное перемещение печи осуществляется:

- вниз - смазывание поверхности катания опорного ролика смазкой;

- вверх - смыванием (сушкой) поверхности катания ролика керосином.

Все работы по перемещению печи производят со стороны выката опорного ролика (слева по ходу материала).

3.1.4 Устройство и принцип работы мазутных форсунок

Мазут в печь подаётся и сжигается в распылённом виде под давлением до 1,0 МПа при помощи вспомогательной или механической форсунок.

Вспомогательная форсунка Шухова применяется при розжиге, остановке или горячем резерве печей. В собранном виде форсунка состоит из двух конических труб, головки для крепления форсунки. Во вкладыше имеется внутренний канал диаметром до 10мм для прохода мазута и восьми отверстий диаметром до 4 мм для прохода воздуха или пара. Внутренняя труба имеет боковое отверстие, входящее в корпус форсунки, к которому прикреплён мазутный патрубок. В наружную трубу через патрубок подводится пар или воздух. Проходя через отверстия, при выходе пар (воздух) увлекает за собой мазут и распыляет его. От размера паровой (воздушной) щели зависит качество распыления и расход пара (воздуха), который должен быть в пределах 0,5÷1,0 мм. Пар (воздух) подаётся на форсунку под давлением 0,5÷0,7 МПа, мазут под давлением 0,4÷0,6 МПа, при температуре ≈100÷110О

С. Факел, при горении вспомогательной форсунки, должен быть узким и длинным. К трубопроводам мазута и воздуха форсунка крепится двумя противоположенными зажимами. На рисунке Г.1 представлена схема форсунки Шухова.

Для стабильной работы печи в рабочем состоянии применяется форсунка с механическим распылением. Форсунка представляет собой трубу, на конце которой имеется распределительный наконечник (головка) с выходным отверстием 6÷8 мм. Корпус форсунки имеет боковое отверстие, к которому крепится мазутный патрубок с фланцем.

Головка состоит из вкладыша с двумя тангенциальными отверстиями и корпуса головки с внутренней резьбой, для крепления к трубе форсунки. Форсунка при помощи фланцевого соединения крепится к мазутопроводу. Мазут, подаваемый к форсунке под давлением до 1,0 МПа, проходит через тангенциальные отверстия, завихряется и через выходные отверстия выходит распылённым. Корень факела имеет форму полого конуса с основанием у форсунки. В соответствии с рисунком Г.2 представлена схема механической форсунки.

3.1.5 Устройство и принцип работы мазутоподогревателя

Для подогрева мазута установлены два трубчатых подогревателя. Подогреватель предназначен для подогрева мазута марок М-40, М-100 конденсирующимся водяным паром до температуры ≈100÷130о

С. Технические характеристики мазутоподогревателя представлены в таблице 3.

Технология нагрева заключается в интенсивном режиме перемешивания мазута путем применения турбулентных элементов, которые кроме основного назначения используются для очистки внутренних поверхностей мазутных трубок от трудноудаляемых отложений, которые резко снижают передачу тепла пара через стенки трубок. Очистка осуществляется за один проход при извлечении турбулентных вставок.

Таблица 3 - Техническая характеристика мазутоподогревателя

| Наименование параметров |

Показатели |

| Производительность секции, т/ч |

30 |

| Степень нагрева мазута, о

С |

40÷50 |

Давление:

- пара, МПа

- мазута, МПа

|

до 1,6

до 4,0

|

Вместимость:

- корпуса, м3

- трубной части, м3

|

0,253

0,172

|

| Допустимая температура нагрева стенки, о

С |

150 |

Подогреватель мазута в соответствии с рисунком Д.1 представляет собой теплообменный аппарат кожух отрубного типа. Основными узлами подогревателя являются корпус, состоящий из последовательно соединенных труб диаметром 150 мм, в котором установлены трубные системы с завихрителями. Трубная система состоит из пучков труб диаметром 25 мм, закрепленных в трубных досках при помощи сварки. В каждую трубу трубного пучка установлены стальные стержни с завихрителями, для перемешивания мазута при его движении по трубной системе. Фланцевые разъемы корпуса подогревателя обеспечивают доступ к любому трубному пучку для очистки его поверхности от загрязнений.

Греющий пар подается в корпус подогревателя противотоком к направлению движения мазута. Слив конденсата осуществляется в нижней части корпуса через конденсатные патрубки.

Для бесперебойной работы форсунок установлены перед подогревателями мазутные фильтры, обеспечивающие хорошую фильтрацию мазута, состоящие из корпуса цилиндрической формы, внутри которого установлена сетка, которая удерживает механические примеси размером свыше 2,0 мм.

3.1.6 Устройство и принцип работы холодильника

Барабанные холодильники применяются для охлаждения глинозёма до температуры не менее 200о

С (холодильники кипящего слоя не менее 150о

С) и отделения шамотной крошки с целью дальнейшей транспортировки глинозёма на склад готовой продукции. Технические характеристики барабанных холодильников представлены в таблице 4.

Барабанный холодильник – это цилиндрический барабан, опоясанный двумя бандажами, опирающиеся на два опорных ролика диаметром 1200 мм.

Холодильник имеет венцовую и подвенечную шестерни и редуктор с электродвигателем, посредством которого он приводится в движение.

Внутри холодильника приварены стальные полки. С внешней стороны холодильник орошается оборотной водой. Протяженность зоны орошения 20 м, поделена на две части: четырех метровую и шестнадцати метровую. Зона орошения укрыта кожухом. Привод и опорные устройства холодильника аналогичны печам. В холодном конце холодильника имеется устройство (сито с ячейками диаметром 2 мм) для отсеивания шамотной крошки и других механических примесей от глинозема. В горячий конец холодильника входит пересыпная течка из печи.

Осевое перемещение холодильника ограничивается контрольными роликами.

В процессе работы холодильника требования к обслуживанию аналогичные как к печи, кроме того необходимо:

- следить за равномерным водяным орошением всех зон (особенно четырех метровой);

- следить за бесперебойным охлаждением первого бандажа холодильника;

- следить за состоянием кожуха орошения, резинового уплотнения.

На печах №4 и 5 установлены холодильники кипящего слоя (ХКС).

Основными узлами холодильника №4 являются:

- шамотоотделитель;

- пневможелоб;

- холодильник кипящего слоя.

Основными узлами холодильника №5 являются:

- шамотоотделитель;

- течка;

- холодильник кипящего слоя.

Таблица 4 - Техническая характеристика барабанного холодильника

| Наименование параметров |

Показатели |

| Длина холодильника № 1, м |

37,5 |

| Длина холодильника №№ 2, 3, м |

38,5 |

| Диаметр барабана, м |

3,6 |

| Число оборотов, мин –1

|

3 |

| Уклон, % |

2 |

| Длина зоны охлаждения, м |

20 |

| Количество опор, шт |

2 |

Электродвигатель:

- мощность, кВт

- число оборотов, мин –1

|

75

985 - № 1; 750 - № 2,3

|

Типы редукторов:

- холодильник № 1

- холодильник № 2

- холодильник № 3

|

ЦТ2-1900

DESSAU

FLENDER

|

Передаточное число редукторов:

- холодильник № 1

- холодильник № 2, 3

|

54,46

40

|

Шамотоотделитель предназначен для отделения шамота и шамотной крошки от глинозёма, выгруженного из вращающейся печи, а также для создания гидравлического затвора, препятствующего прохождению воздуха из холодильника непосредственно в горячую головку печи.

Шамотоотделитель представляет собой металлический короб прямоугольного сечения, футерованный огнеупорным кирпичом, и состоящим из классификационной камеры, пережима, приемного бункера и разгрузочного устройства.

Классификационная камера в верхней своей части разделена на две секции, одна из которых соединена с течкой вращающейся печи, а другая – с пневможелобом (течкой) через разгрузочное окно, расположенное в верхней части секции. В каждую секцию камеры подаётся сжатый воздух на создание кипящего слоя. В нижней части перегородки имеется отверстие для перемещения глинозема из первой секции во вторую. Во второй секции у разгрузочного окна установлены трубки с отверстиями, к которым подведён сжатый воздух.

В пережиме размещено аэрирующее устройство. В пережим воздух подаётся для охлаждения трубки и для отдувки глинозёма при разгрузке шамота и шамотной крошки в приёмный бункер. Работа аппарата основана на принципе создания "кипящего слоя" глинозёма, из которого при заданной скорости прохождения воздуха имеет место выпадения из слоя частиц, скорость кипения которых больше заданной скорости.

Горячий глинозём из вращающейся печи поступает в "кипящий слой" первой секции классификационной камеры, где происходит отделение крупных кусков шамота от глинозема, затем через отверстие в нижней части перегородки глинозем перетекает во вторую секцию, где проходит дополнительная классификация и отделение шамота и шамотной крошки. Отделённый в первой и второй секциях шамот и шамотная крошка собираются в конусной части классификационной камеры над пережимом. В пережиме периодически производится отдувка глинозёма, увлекаемого вместе с шамотом и шамотной крошкой. Разница скоростей, отношение которых в секциях классификационной камеры и в пережиме составляет примерно 1:10, что обеспечивает эффективное отделение шамота и шамотной крошки крупнее 3 мм.

Разгрузка глинозёма из шамотоотделителя осуществляется через разгрузочное окно с верхнего кипящего слоя второй секции в течку круглого сечения (пневможолоб), по которой глинозём направляется в приемную камеру холодильника КС. Таким образом, глинозём в аппарате совершает зигзагообразные движение, что способствует эффективному отделению шамота и шамотной крошки от глинозёма и создаёт надёжный затвор между холодильником КС и печью. Шамот и шамотная крошка из приемного бункера выгружается через разгрузочный люк.

Пневможелоб предназначен для транспортировки глинозёма из шамотоотделителя в холодильник КС и представляет собой прямоугольный металлический короб, футерованный огнеупорным кирпичом и разделён на 4 секции. Внутри пневможелоба размещены беспровальные колпачковые подины, которые отделяют рабочее пространство от воздухораспределительных камер. Пневможелоб работает на принципе " кипящего слоя " с перекрестным током воздуха и материала, при общем направлении движения последнего. Воздух на кипение подаётся в воздухораспределительные камеры по отдельному воздуховоду от вентилятора ВМ–17.

Холодильник кипящего слоя представляет собой металлический короб, футерованный огнеупорным кирпичом и разделённый внутри перегородками на 9 секций, из которых первые шесть по ходу движения материала, являются собственно холодильником с воздушным охлаждением, а последние три – доохладители (с водо-воздушным охлаждением материала). В них охлаждение глинозёма осуществляется как за счёт воздуха, так и за счёт воды, подаваемой в трубчатые теплообменники, которые обеспечивают охлаждение глинозёма до ≈80÷100о

С.

Первые четыре секции разделены между собой перегородками, выполненными из огнеупорного кирпича, а остальные – металлические. Конструкция перегородок между секциями обеспечивает зигзагообразное перемещение материала в вертикальной плоскости при общем направлении его движении вдоль холодильника. Перед каждой секцией расположены воздухораспределительные камеры, в которых через коллекторную систему воздуховодов от вентилятора ВМ–17 подается воздух на образование кипящего слоя по секциям. На коллекторной системе воздуховодов установлена контрольно – измерительная аппаратура для регулирования и измерения расхода воздуха в каждую распределительную камеру. Объём воздуха, подаваемого в каждую камеру регулируется с помощью заслонок, управляемых МЭО.

Рабочее пространство холодильника от воздухораспределительных камер отделено беспровальной колпачковой подиной. Подина первых трёх секций из жароупорной стали. Общее количество колпачков 7328 штук. В соответствии с рисунком Е.1 представлена схема холодильника кипящего слоя.

Проходящий воздух через слой глинозема нагревается до температуры ≈360÷500о

С, очищается в двух батареях из четырех циклонов каждая, поступает во вращающуюся печь на сжигание топлива. Пыль, уловленная в циклонах, возвращается в третью и четвёртую секции холодильника.

В трубчатые теплообменники до охладителя вода подаётся также через коллекторную систему, на которой предусматривается регулирование и измерение расхода воды по секциям трубчатых теплообменников.

Со стороны холодного конца холодильник соединён двумя торцевыми течками с камерными насосами, которые транспортируют охлаждённый глинозём на склад готовой продукции.

При работе ХКС необходимо:

- следить за отсутствием пылений по корпусу холодильника, наличием трещин в корпусе и футеровке;

- следить за работоспособностью трубчатых теплообменников, отсутствием парений, целостностью теплообменников.

Технические нарушения работы холодильника кипящего слоя, причины вызывающие их и способы устранения этих нарушений предоставлены в таблице 5.

Таблица 5 - Технические нарушения, причины вызывающие их и способы устранения этих нарушений работы холодильника кипящего слоя

Технологические

нарушения

|

Причины, вызывающие технологические нарушения |

Способы устранения технологических нарушений |

| Повысилось сопротивление пневможелоба |

Увеличился расход воздуха в воздухораспределительные камеры |

Восстановить необходимый расход воздуха |

| Появление свищей в корпусе шамотоотделителя |

Временно прекратить подачу воздуха в классификационную камеру и заварить. Подать воздух в пережим для отдувки глинозёма. Прекратить подачу воздуха в пережим |

| Повысилась температура глинозёма из холодильника и температура нагрева воздуха |

Уменьшился расход воздуха в воздухо- распределительные камеры |

Восстановить необходимый расход воздуха |

| Повысилось сопротив-ление пневможелоба и уменьшился расход воздуха в воздухорас-пределительную камеру |

1Забилась воздухораспределительная подина |

1 Увеличить расход воздуха в воздухораспределительную камеру и продуть подину. После продувки восстановить необходимый расход воздуха. |

| 2 Забилась воздухораспределительная камера |

2 Прекратить загрузку печи, подачу воздуха в классификационную камеру шамотоотделителя и воздухо-распределительные камеры холодильника. |

| 2 Забилась воздухораспределительная камера |

2 Прекратить загрузку печи, подачу воздуха в классификационную камеру шамотоотделителя и воздухораспределительные камеры холодильника. |

| Вскрыть воздухораспределительные камеры и вычистить. Осмотреть снизу воздухораспределительные падины и устранить неплотности. Закрыть люка в воздухораспределительных камерах и подать в них необходимое количество воздуха. Восстановить загрузку печи и подать воздух в классификационную камеру шамотоотделителя. |

| Повысилась температура глинозёма на выходе из печи |

Укороченный факел, повысилась степень прокалки |

Удлинить факел, степень прокалки привести в соответствие |

| Повысилась температура глинозёма на входе в холодильник |

Повысилась температура глинозёма на выходе из печи, увеличилась производительность |

Удлинить факел, привести в соответствие степень прокалки и производительность |

| Повысилась температура глинозёма на выходе из холодильника |

Уменьшился расход воды в трубчатые теплообменники доохладителя |

Восстановить необходимый расход воды |

| Повысилась температура глинозёма из холодильника и температура нагрева воздуха |

Уменьшился расход воздуха в воздухо- распределительные камеры |

Восстановить необходимый расход воздуха |

| Уменьшился расход воздуха по воздухораспределительным камерам холодильника и увеличилось сопротивление |

Забились воздухораспределительные подины или камеры |

Увеличить расход воздуха в воздухораспределительных камерах, постепенно прекратить подачу воздуха в них, вскрыть и вычистить. Камеры закрыть и подать необходимое количество воздуха |

| Увеличилось сопротивление циклонов |

Забились циклоны |

Прекратить питание, перевести печь на вспомогательный привод, отключить вентилятор и прочистить разгрузочные трубы |

| Не разгружается или плохо разгружается глинозём из холодильника |

Уменьшился расход воздуха в воздухораспределительные камеры доохладителя или лопнули трубчатые водоохлаждаемые теплообменники, в результате чего глинозём скомковался и забилась воздухораспределительная падина |

Проверить расход воды на входе в трубчатые теплообменники и на выходе из них. Попеременно прекращая подачу воды по секциям трубчатых теплообменников, по характерному шуму определить неисправный. Прекратить подачу воды в неисправный трубчатый теплообменник, при ремонте заменить его или заварить выявленные неплотности |

3.1.7 Устройство и принцип работы вентилятора дутья

Дутьевой вентилятор служит для подачи воздуха к топливосжигающему устройству печи. С целью повышения температуры, экономии расхода мазута и сокращения протяженности газоходов в системе холодильник – печь, вторичный воздух отбирается с горячего конца холодильников №1÷3. Технические характеристики вентилятора ВГДН-15.5 и вентилятора мельничного ВМ-17 предоставлены в таблицах 6,7. Пройдя очистку в циклонах ЦН – 15 диаметром 900 мм, воздух подаётся на горение к форсунке печи в соответствии с рисунком Ж.1.

Таблица 6 - Техническая характеристика вентилятора ВГДН – 15,5

| Наименование параметров |

Параметры |

| Диаметр рабочего колеса, мм |

1550 |

| Производительность, м3

/час |

38000 |

| Полное давление, Па |

1170 |

| Максимальная температура перемещаемого воздуха, о

С |

400 |

Направление вращения:

- печь №1

- печи №№ 2, 3

|

левое

правое

|

Электродвигатель:

- мощность, кВт

- число оборотов, мин -1

|

250

1000

|

Таблица 7 - Техническая характеристика вентилятора мельничного ВМ - 17

| Наименование параметров |

Показатели |

| Диаметр рабочего колеса, мм |

1700 |

| Производительность, м3

/час |

58000 |

| Полное давление, Па |

9200 |

| Максимальная температура перемещаемого воздуха, О

С |

200 |

Электродвигатель:

- мощность, кВт

- число оборотов, мин -1

|

315

1500

|

ВМ-17 состоит из улиты, ходовой части, ротора с рабочим колесом и рамы. Для контроля за уровнем масла в корпусе ходовой части имеется указатель уровня масла. Смазочным материалом является масло И-30 или турбинное Т-30.

В процессе эксплуатации необходимо контролировать уровень масла в картере и его чистоту, уровень вибрации (с помощью виброметра или на ощупь), температуру подшипников (на ощупь или по термометру).

Возможные причины возникновения вибрации:

- неуравновешенность вращающихся частей (рабочего колеса);

- плохая центровка вала ротора с валом электродвигателя;

- большие зазоры в подшипниках;

- деформация и биение вала ротора;

- ослабление затяжки анкерных болтов.

ВМ-17 печи №4 - правого вращения, ВМ-17 печи № 5 - левого вращения.

3.1.8 Устройство и принцип работы камерных насосов

Пневматические камерные насосы предназначены для транспортировки глинозёма из бункеров холодильников печей кальцинации по трубопроводам при помощи сжатого воздуха на склад готовой продукции.

Камерный насос представляет собой герметически закупоренный резервуар цилиндрической формы с коническим дном и сферической крышкой в соответствии с рисунком З.1. Внутри сосуда установлены: форсунка, материальный трубопровод, аэрирующее устройство. Материальный трубопровод врезан в камерный насос и крепится внутри аппарата при помощи распорок. В нижней части трубопровода имеется "юбка", представляющая собой трубу большего диаметра, расширенную к низу и надетую на окончание материальной трубы. Для движения материала по трубопроводу подаётся сжатый воздух через форсунку, которая находится в основании конического днища и расположена по оси с материальным трубопроводам. Для стабильной работы аппарата расстояние между форсункой и "юбкой" должно быть 60÷70 мм.

Для рыхления глинозёма в период его откачки по окружности сосуда в средней части расположено аэрирующее устройство, представляющее собой кольцеобразный трубопровод с отверстиями, направленными вниз. К кольцеобразному трубопроводу приварены четыре трубы, опущенные вниз, с отверстиями по оси.

Загрузка аппарата осуществляется через горловину, которая снабжена запорным клапаном. Запорный клапан служит для герметического закрывания аппарата и прекращения попадания глинозёма из бункера холодильника в резервуар. Клапан представляет собой конус, укреплённый на рычагах, шарнирно соединённых между собой. Приводится в действие клапан сжатым воздухом при помощи пневмоцилиндра. Для контроля за уровнем глинозёма на аппарате установлен радиометрический прибор, который по мере заполнения аппарата до определённого уровня, подаёт сигнал на закрытие загрузочного клапана.

Каждую печную нитку обслуживает по два камерных насоса. Управлением работы камерного насоса может осуществляться системой автоматики, дистанционно или вручную.

Технические характеристики камерных пневматических насосов и камерных насосов ТА 29А предоставлены в таблицах 8, 9.

Таблица 8 - Технические характеристики насоса камерного пневматического

| Наименование параметров |

Показатели |

| Материал корпуса |

Сталь 3 |

| Рабочее давление, МПа |

0,6, не более |

| Температура стенки, О

С |

200, не более |

| Емкость сосуда, м3

|

8,0 |

Геометрические параметры:

- диаметр внутренний, мм

- высота цилиндрической части, мм

- диаметры конической части, мм

- толщина стенки, мм

|

1800

1640

1800

12

|

Таблица 9 - Технические характеристики камерных насосов ТА 29А

| Наименование параметров |

Показатели |

| Производительность выгрузки, т/ч |

60 |

| Расход сжатого воздуха, м3

/мин |

58 |

| Температура стенки, О

С |

150, не более |

| Емкость сосуда, м3

|

6,3 |

Геометрические параметры:

- диаметр внутренний, мм

- высота, мм

- длина, мм

- ширина, мм

|

1800

4340

3770

3350

|

| Масса, кг |

8090 |

При включении насоса в работу устанавливается режим "загрузка". При этом загрузочный клапан открыт, а распределитель подачи воздуха на форсунку находится в закрытом положении. Происходит загрузка сосуда глинозёмом из бункера холодильника. По мере заполнения заданного уровня на блок управления поступает электрический сигнал от ГРП на закрытие клапана загрузки. После непродолжительной выдержки включается режим "разгрузка" и сжатый воздух от распределителя подается на форсунку, аэрацию и противодавление. Происходит откачка глинозёма на склад готовой продукции. По окончанию разгрузки камерного насоса поступает сигнал от ЭКМ (электроконтактного манометра) в блок управления на прекращение подачи сжатого воздуха и открытие загрузочного клапана. Цикл работы повторяется.

Технические нарушения работы камерного насоса, причины вызывающие эти нарушения и способы их устранения предоставлены в таблице 10.

Таблица 10 - Технические нарушения работы камерного насоса, причины вызывающие их и способы устранения этих нарушений

| Технологические нарушения |

Причины, вызывающие технологические нарушения |

Способы устранения технологические нарушения |

| При работе аппарат трясёт |

1 Пропускает воздух загрузочный клапан.

2 Оборвался материальный трубопровод внутри аппарата. Обрыв трубопровода аэрации.

|

1 Добиться плотного закрывания клапана.

2 Прекратить работу аппарата, освободить его от глинозёма, заварить материальный трубопровод или трубопровод аэрации.

|

| Аппарат долго загружается |

1 Неполное открытие клапана. |

1 Увеличить рабочий ход загрузочного клапана. |

| 2 Посторонний предмет в конусе бункера. |

2 Остановить печь и холодильник, освободить бункер, вытащить предмет. |

| Забивается материальный трубопровод |

Резкое падение сжатого воздуха. Недостаточное давление сжатого воздуха.

Посторонний предмет в линии материального трубопровода.

Подаётся влажный воздух.

|

В материальный трубопровод подать сжатый воздух и сбрасывать в холодильник до освобождения линии от глинозёма. |

| Аппарат долго откачивает глинозём |

1 Недостаточное давление воздуха.

2 Пропускает кран сброса.

3 Пропускает загрузочный клапан.

4 Большие утечки сжатого воздуха.

|

1 Сообщить мастеру, согласовать с машинистом компрессорной установки о повышения давления сжатого воздуха.

2 Набить сальник, подтянуть болты или заменить кран.

3 Добиться плотного прилегания клапана к горловине аппарата при выдувке глинозёма. Разъеденный клапан заменить.

4 Проверить все краны трубопроводов и устранить утечки сжатого воздуха.

|

| Пыление глинозёма через фланцевые соединения |

Вырвана прокладка или расслаблены болты. |

Прекратить работу, поставить прокладку или подтянуть болты. |

| Пыление материального трубопровода |

Износ трубопровода. |

Прекратить работу, заварить трубопровод. |

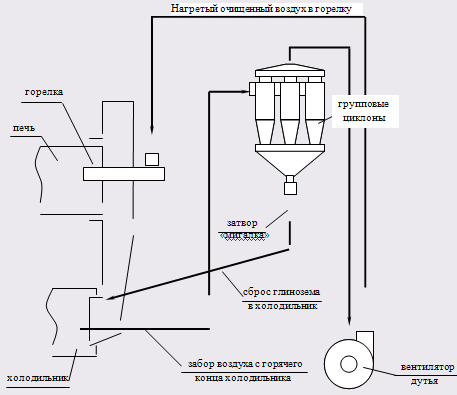

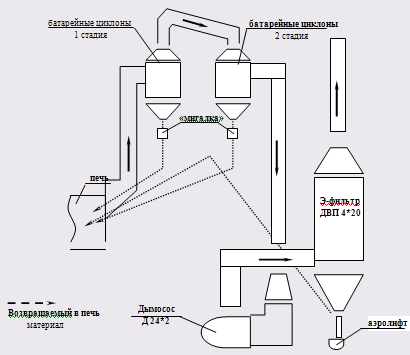

3.1.9 Устройство и принцип работы газоочистного оборудования

Очистка технологических газов от пыли, отсос из печи кальцинации продуктов горения и транспортировка очищенной пыли от газов обратно в технологический процесс выполняет узел газоочистки и пыле возврата в соответствии с рисунком И.1.

Механическая очистка отходящих газов каждой печи осуществляется в две стадии:

1 стадия – в двух ступенях батарейных циклонов расположенных на отметке + 39,1 загрузочного здания.

Батарейный циклон– инерционный пылеулавливающий аппарат, составлен из большого количества параллельно включенных циклонных элементов, объединённых в одном корпусе, имеющих общий подвод газов и общий бункер.

Поток газа, поступающий в бункер, распределяется по отдельным циклонам, и попадая в спиральные направляющие, расположенные между стеной цилиндрической части каждого циклонного элемента и его вихревой трубой, получает вращательное движение. За счёт центробежного эффекта, частицы пыли отбрасываются к стенкам элементов. Далее пыль осыпается через пыле отводящие отверстия в сборный бункер, откуда через специальный затвор "мигалку", предотвращающий подсос воздуха в газоход, поступает в пылесборник пылевой течки печи. Технические характеристики батарейных циклонов представлены в таблице 11.

Таблица 11 - Технические характеристики батарейных циклонов

| Наименование параметров |

Показатели |

| Батарейные циклоны |

|

|

| Диаметр корпуса мультициклона, мм |

250 |

150 |

| Количество камер батареи, шт |

2 |

4 |

| Количество мультициклонов в камере батарей, шт |

192 |

130 |

| Нагрузка по газу нм3

/час |

До 120000 |

| Запылённость: на входе г/нм3

|

до 800 |

до 200 |

| Запылённость на выходе г/нм3

|

до 200 |

От 25 до 100 |

| КПД, % |

85 |

80 |

| Температура на входе, о

С |

200 – 270 |

200 – 250 |

| Температура на выходе, о

С |

190 – 260 |

190 – 240 |

Мигалка состоит из пылевой камеры, колокола и груза. Груз на рычаге колокола подобран так, что при определенном количестве улавливаемой пыли мигалка сбрасывает, т. е. открывает доступ пыли в пылесборник. Как только количество уловленной пыли становится меньше противовеса (груза на рычаге колокола) колокол возвращается в исходное положение, не допуская подсос воздуха в камеры батарейных циклонов. Схема циклона с мигалкой представлена на рисунке К.1.

После батарейных циклонов газы дымососом Д 24* 2, подаются в вертикальный электрофильтр ДВП 4* 20.

Механическая очистка газов по печи №5 производится с помощью центробежного пылеуловителя и четырех групп циклонов по четыре штуки в каждом диаметром 1200 мм.

2 стадия – электрическая очистка в электрофильтре. Очищенная пыль оседает в бункере электрофильтров, откуда откачивается аэролифтами с помощью сжатого воздуха. После очистки в электрофильтре газы удаляются в атмосферу через свечу диаметром 1320 мм с отметкой выброса + 47,0 м, установленную на электрофильтре печей №1÷ 4. После очистки в электрофильтре газы печи №5 удаляются в атмосферу через дымовую трубу диаметром 2500 мм и высотой 48 м.

В электрофильтрах, применяемых для очистки газов от пыли, используется взаимодействие между зарядом пылевых частиц и электрическим полем, создаваемым электродной системой электрофильтра. В результате заряженные частицы движутся, преодолевая сопротивление газовой среды, к осадительным электродам, собираясь на их поверхности в виде пылевого слоя. Необходимая зарядка частиц осуществляется коронным разрядом, образующимся между коронирующими и осадительными электродами. С этой целью на коронирующие электроды подается высокое напряжение до 60000В, а осадительные электроды заземляются. Для этой же цели - создания "коронного разряда" - коронирующие электроды имеют особую форму, которая обеспечивает вблизи их поверхности резко выраженную неоднородность электрического поля. Заряженные частицы перемещаются вместе с газом к выходу из аппарата со средней скоростью, равной скорости газа, и одновременно к осадительному электроду со скоростью, называемой скоростью дрейфа. С увеличением скорости дрейфа и времени пребывания частиц в электрофильтре эффективность пылеулавливания возрастает.

Удаление осевших на электроды частиц производится периодическим встряхиванием электродов. В этом случае происходит возвращение некоторого количества частиц в очищаемый поток газа, так называемый вторичный унос. Другим, ухудшающим работу электрофильтров, явлением может быть неравномерность поля скоростей газа входящего в активную зону электрофильтра, то есть в зону, где достаточно высокая для улавливания пыли напряженность электрического поля. Увеличенная скорость части газового потока приводит в этом случае к уменьшению времени пребывания взвешенных в этой части потока частиц и соответственно к ухудшению улавливания.

Для подачи высокого напряжения на коронирующие электроды служат установки высоковольтного питания, включающие повышающие трансформаторы и выпрямительные устройства, а также устройства автоматического регулирования, обеспечивающие поддержание высокого напряжения на уровне предпробойного режима работы. Положительный полюс выпрямительного устройства в электрофильтрах заземляют, а отрицательный присоединяют к коронирующим электродам. В этом случае корону называют отрицательной.

Электрофильтры компонуются из следующих основных составных частей: осадительных и коронирующих электродов, образующих электродную систему, механизмов их встряхивания, изоляторных узлов, узлов газораспределения.

На участке ГМЦ - 5 используются вертикальные и горизонтальные электрофильтры соответственно со штыковыми и игольчатыми коронирующими электродами. Вертикальные электрофильтры состоят из четырех отдельно расположенных камер, а горизонтальные из трех камер расположенных последовательно в одном корпусе.

Активная зона вертикальных пластинчатых электрофильтров разделена осадительными электродами на газовые проходы так же, как и в горизонтальных электрофильтрах. Очищаемый газ проходит активную зону снизу вверх, либо по горизонтали, поэтому под электродной системой располагаются газораспределительные устройства. Особенностью вертикальных электрофильтров является наличие встречного движения очищаемого газа и падающей (при встряхивании электродов) в бункерную часть пыли. Поэтому в осадительных электродах предусматриваются внутренние полости для транспортировки пыли, осевшей на электроды.

Систему коронирующих электродов выполняют с верхним подвесом. При этом можно использовать рамные коронирующие электроды в виде плоских трубчатых рам: с натянутыми в них коронирующими элементами.

Систему осадительных электродов выполняют из сложного профиля для эффективного осаждения пыли.

Электродные системы в вертикальных электрофильтрах подвешиваются к корпусу в его верхней части; внизу предусматриваются бункера для сбора уловленной пыли.

Для распределения газа по активному сечению электрофильтра применяют газораспределительные решетки, направляющие лопатки различного типа и другие устройства.

В соответствии с рисунком Л.1 представлена схема электрофильтра EKG 1-17-7,5-3* 6.

Техническая характеристика электрофильтров ДВП-4* 20 и EKG 1-17-7.5-3* 6 представлены в таблицах 12, 13.

Таблица 12 - Техническая характеристика электрофильтров ДВП- 4*20.

| Наименование параметров |

Показатели |

| Площадь сечения активной зоны в электрофильтре, м2

|

80 |

| Производительность по газу а активной зоне, нм3

/ч |

до 120000 |

| Скорость газа, м/с |

0,8 ÷ 0,9 |

| Давление газа в электрофильтре, мм.вод.ст. |

60, не более |

| Запылённость газа на входе, г/нм3

|

30÷50, не более |

| Запылённость газа на выходе, г/нм3

|

0,100, не более |

| Количество осадительных электродов, шт |

72 |

| Количество коронирующих электродов, шт |

68 |

Таблица 13 - Техническая характеристика электрофильтра EKG 1-17-7.5-3* 6.

| Наименование параметров |

Показатели |

| Площадь сечения активной зоны в электрофильтре, м2

|

82 |

| Количество продуктов сгорания, нм3

/сек |

от 30,5 до 33,5 |

| Скорость газа, м/с |

0,8 ÷ 0,9 |

| Запылённость газа на входе, г/нм3

|

до 100 |

| Запылённость газа на выходе, г/нм3

|

до 0,100 |

| Количество осадительных электродов, шт |

108 |

| Количество коронирующих электродов, шт |

102 |

| Н2

О в продуктах сгорания, % |

37÷45 |

| О2

в продуктах сгорания, % |

1,5÷3 |

| СО2

в продуктах сгорания, % |

8÷12 |

| SО в продуктах сгорания, % |

0,01÷0,05 |

| Площадь сечения активной зоны в электрофильтре, м2

|

80 |

Технические нарушения, причины и способы устранения нарушений при работе газоочистки представлены в таблице 14.

Таблица 14 - Технические нарушения, причины и способы устранения нарушений при работе газоочистки

| Технологические нарушения |

Причины, вызывающие технические нарушения |

Способы устранения технические нарушения |

| Выбивает пыль через уплотнения холодной головки |

1 Низкое разрежение. |

1 Поднять разряжение. |

2 Не отрегулирован режим

горения топлива в печи.

|

2 Отрегулировать сгорание топлива. |

| 3 Не равномерная подача материала в печь |

3 Проверить работу системы пылевозврата и загрузки гидрата |

| Накапливается в бункере камеры пыль |

1 Неудовлетворительная работа аэролифта.

2 Высокое разряжение и скорость газов на печи.

|

1 Устранить неисправность в работе аэролифта, прочистить или заменить рыхлитель, форсунку, отрегулировать сжатый воздух, удалить комки пыли.

2 Уменьшить разряжение, количество топлива, воздуха, сократить загрузку гидрата в печь.

|

| Пыление через неплотности корпуса головки или газоходов и трубопроводов |

Нарушение уплотнения, износ газохода, трубопровода |

Уплотнить, если возможно, выполнить при работе. |

| Подсос воздуха через неплотности люков |

Не закрыты герметично люка запорами, проеден корпус газоходов |

Прижать люка запорами, по возможности заменить прокладки. |

| Накапливается в сборном бункере пыль, под мигалкой пылевая течка остыла |

При запуске в работу системы пылевозврата не приварены бункера. |

Простучать бункер. Работу проводить по освобождению бункера от пыли только в присутствии мастера смены. |

Уловленная пыль электрофильтром возвращается в печь с помощью аэролифтов, установленных под бункерами электрофильтров, которые состоят из следующих основных частей:

- камеры смещения;

- воздушного сопла (форсунки);

- распылителя;

- чугунного патрубка для направления транспортировки пыли;

- материального трубопровода;

- воздушной коммуникации с запорной арматурой и манометром.

Камера смешения пыли с воздухом при работе должна быть герметичной, все болтовые соединения плотно затянуты, в камере не должно быть посторонних предметов и влаги. Распылитель должен быть чистым и установлен по направлению к воздушной форсунке, занимая 1/3 просвета смотрового люка.

На печи №5 установлены струйные насосы, которые служат для откачки оборотной пыли из под электрофильтров через циклон-разгрузитель в печь или холодильник КС. Технические характеристики струйных насосов представлены в таблице 15.

Таблица 15 - Техническая характеристика струйного насоса

| Наименование параметров |

Показатели |

| Производительность, т/ч |

3 |

| Дальность транспортировки, м |

120 |

| Высота транспортировки, м |

25 |

| Расход воздуха, м3

/мин |

5 |

| Давление сжатого воздуха, МПа |

0,15÷0,2 |

| Диаметр транспортной трубы, мм |

80 |

Технологические нарушения, причины их вызывающие и способы устранения нарушений при работе пылевозврата предоставлены в таблице 16.

Таблица 16 - Технологические нарушения, причины их вызывающие и способы устранения нарушений при работе пыле возврата

| Технологические нарушения |

Причины, вызывающие технологические нарушения |

Способы устранения технологические нарушения |

| Неудовлетворительно работает пыле возврат |

1 Не исправно состояние форсунки или распылителя аэролифта

2 Не достаточное количество поступающего сжатого воздуха.

4 Плохо поступает пыль в аэролифт.

|

1 Закрыть задвижку на пылевой течке и устранить неисправность.

2 Проверить поступление сжатого воздуха, отрегулировать и доложить мастеру.

4 Простучать течку.

|

| Пыление через неплотности в корпусах оборудования или трубопроводах |

Неисправность в работе агрегатов |

Уплотнить, если возможно при работающем оборудовании. |

| Расход воздуха на транспортировку пыли превышает норму расхода |

1 Неправильно установлены форсунки.

2 Неправильно подобрана форсунка или распылитель, избыток воздуха.

|

1 Проверить правильный побор и установку.

2 Отрегулировать расход воздуха по манометру.

|

Отсасываемые центробежными дымососами с двухсторонним всасом, газы уносят с собой материал, загружаемый в печь. Технические характеристики дымососов представлены в таблице 17. Технологические нарушения, причины их вызывающие и способы устранения нарушений при работе дымососа предоставлены в таблице 18.

Таблица 17 - Технические характеристики дымососов

| Наименование параметров |

Д 24*2 |

ДН 26*2 |

| Диаметр рабочего колеса, мм |

2480 |

2600 |

| Производительность, нм3

/час |

120000 |

260000 |

| Полной напор, Па |

6000 |

Электродвигатель:

- мощность, кВт

- число оборотов, мин -1

|

500

740

|

630

740

|

Таблица 18 - Технологические нарушения, причины их вызывающие и способы устранения нарушений при работе дымососа

| Технологические нарушения |

Причины, вызывающие технологические нарушения |

Способы устранения технологические нарушения |

| Дымосос не обеспечивает нормального разряжения в печи |

Прикрылись шибера.

Износились лопатки ротора.

Зазор между всасывающим патрубком и ротором выше нормы.

|

Проверить открытие шиберов. |

3.1.10 Устройство силосных башен

Склад товарного глинозема служит для временного хранения и учёта количества выпущенного глинозёма, погрузки и отправки глинозёма потребителю.После охлаждения в холодильниках глинозём камерными насосами перекачивается при помощи сжатого воздуха под давлением до 0,6 МПа по трубопроводам диаметром 219 мм на склад готовой продукции.

Для хранения глинозёма на складе установлено шесть основных и четыре дополнительных силосных башен. Технические характеристики силосных башен представлены в таблице 19.

Таблица 19 - Техническая характеристика силосных башен

| Наименование параметров |

Показатели башен |

| основных |

дополнительных |

| Объем, м3

|

2429 |

2517 |

| Высота, м |

24 |

29,8 |

| Диаметр, м |

11,6 |

11,0 |

| Толщина стенки, мм |

200 |

30 |

| Толщина днища, мм |

800 |

Основные башни представляют собой вертикально установленные на фундаментах железобетонные цилиндры. Днище башни имеет пирамидообразную форму с шириной основания 3400 мм. Армированное перекрытие толщиной 100 мм выполнено монолитно с 4 балками:

- 2 балки БД – 1 толщиной 400 мм и высотой 1000 мм;

- 2 балки БД – 1 толщиной 300 мм и высотой 800 мм.

Для очистки воздуха на перекрытии банок установлено шестнадцать кассет рукавных фильтров по двенадцать капроновых рукавов в каждом длиной по 2500 мм. На первой и второй банках установлено по две кассеты, на банках 3÷6 - по три. Дополнительные башни представляют собой вертикально установленные на фундаменте металлические цилиндры. Днище башни имеет конусоообразную форму. Для очистки воздуха на перекрытии установлены шесть рукавных фильтра ФРКН–90, технические характеристики которых представлены в таблице 20. Во избежание разрыва рукавов рукавного фильтра ФРКН – 90 на каждом дополнительном силосе на отметке + 41,0 м установлены предохранительные клапана.

В основаниях основных и дополнительных банок установлены по пять разгрузочных течек, а также для осмотра, подготовки к ремонту и проведения ремонта смонтирован люк. На высоте 1000 мм от днища башни на каждом разгрузочном рукаве установлены аэрирующие однокольцевые устройства (трубы диаметром 20 мм) с отверстиями 2 мм. Сжатый воздух для аэрации глинозёма подается с давлением 0,6 МПа,капельная влага из сжатого воздуха отделяется в ресивере марки В–63 и двух влагоотделителях. Каждая башня имеет индивидуальный коллектор, перед которым установлен вентиль для регулировки количества подаваемого сжатого воздуха.

Таблица 20 - Техническая характеристика рукавного фильтра

| Наименование параметров |

Показатели |

| Производительность, м3

/ч |

9180 |

| Продолжение таблицы 20 |

| Площадь поверхности фильтрования, м2

|

90 |

| Гидравлическое сопротивление, кПа |

1,8, не более |

| Разряжение внутри фильтра, кПа |

0,002, не более |

Давление:

- в фильтре, МПа

- сжатого воздуха, МПа

|

0,005

0,5÷0,6

|

Банки между собой соединены металлическими байпасами (перетоками) для лучшего распределения и удаления воздуха от транспортировки и аэрации глинозёма. Для вывода банки на ремонт на байпасах установлены шиберные коробки.

Для перенаправления движения глинозема из одной силосной башни в другую на материальных трубопроводах установлены шиберные коробки. Для перенаправления движения глинозема из основных силосных башен в дополнительные перед складом товарного глинозема установлен узел переключения, где на материальных трубопроводах в зависимости от направления устанавливаются глушки.

3.2 Назначение технологического процесса

Цель кальцинации – обезвоживание гидроокиси алюминия и получение из нее практически негигроскопичного глинозема. Это достигается нагревом гидроокиси до температуры порядка 12000

С.

При нагреве гидроокись алюминия испытывает следующее превращения. При 110-1200

С из гидроокиси начинается удаление внешней влаги, при 2500

С гиббсит теряет две молекулы кристаллизационной воды и превращается в бемит; при 500-5500

С бемит превращается в безводный γ-AL2

О3

и в температурном интервале 850-12000

С происходит превращение γ-AL2

О3

в практически негигроскопичный α-AL2

О3

.

Все эти превращения идут с поглощением значительного количества тепла (эндотермические процессы), кроме превращения γ-AL2

О3

в α-AL2

О3

(экзотермический процесс). Общие технологические затраты тепла на кальцинацию составляют примерно 850 ккал на 1 т прокаленного глинозема. Основное количество тепла затрачивается при нагреве материала до 500-6000

С, когда происходит разложение гиббсита и испарение выделяющейся влаги.

Скорость фазовых превращений гидроокиси алюминия возвращается в присутствии фтористых соединений; одновременно снижается температура этих превращений. Поэтому добавка к гидроокиси алюминия небольших количеств соединений фтора позволяет увеличить производительность печей кальцинации и снизить расход топлива. Глинозем, полученный в присутствии фтора, имеет шероховатую поверхность, большую плотность и меньше пылит при транспортировке и разгрузке в ванны. Однако такой глинозем медленнее растворяется в электролите и весьма абразивен, что затрудняет его пневмотранспорт.

Чистота глинозема практически определяется чистотой исходной гидроокиси; лишь очень не много примесей попадает в глинозем за счет истирания кладки печи. Крупность глинозема также в основном определяется размерами частиц гидроокиси. Согласно исследованиям, при обжиге до 12000

С заметная разница между крупностью глинозема и исходной гидроокиси отсутствует, то есть глинозем сохраняет форму и размеры исходных агрегатов гидроокиси. Обжиг при более высокой температуре приводит к разрушению части агрегатов и некоторому измельчению глинозема.

Фазовый состав глинозема зависит от температуры и продолжительности обжига: с повышением температуры и продолжительности кальцинации содержание α-AL2

О3

в глиноземе возрастает. Технический глинозем, прокаленный при 12000

С, содержит 35-55% α-AL2

О3

, остальное γ-AL2

О3

, а иногда в небольшом количестве и бемит.

3.3 Устройство выбранного оборудования

Печь кальцинации предназначена для обезвоживания гидрооксида алюминия при высокой температуре с целью получения достаточно негигроскопичного глинозёма.

Печь состоит из металлического корпуса, сваренного из 55 царг. На корпусе печи пять подбандажных царг, толщиной 60 мм. На обечайку (царгу) одевается бандаж диаметром 5400 мм, толщиной 300÷350 мм, вес 37÷40 т.

Опорное устройство печи состоит из бандажа и роликов. Массивные стальные кольца, охватывающие корпус печи, называются бандажами, которые при вращении печи опираются и катятся по двум роликам диаметром 1700÷1800 мм .

Для центровки по корпусу между бандажами и царгой вставляются центровочные пластины толщиной 30, 16 и 3 мм. От смещения в осевом направлении, бандаж удерживается сегментами и косынками. Учитывая тепловое расширение, между внутренним диаметром бандажа и посадочным диаметром имеется зазор 3÷4 мм. При работе печи бандаж может проворачиваться относительно корпуса печи, заклинивание (отсутствие проскальзывания) не допустимо. Всего на печи пять бандажей.

Бандаж на второй опоре печей отличается от остальных по боковым поверхностям – имеет скосы, к которым прикасаются контрольные ролики, служащие для контроля хода печи в верхнее - нижнее положения. Ход печи 70 мм. Контрольных роликов - два, по одному с обеих сторон бандажа.

Внутри печь на всю длину футерована огнеупорным шамотным кирпичом класса А. На длине 60÷ 65 м (со стороны загрузки) толщина кирпича 200 мм, на остальной длине 230 мм. В районе загрузки материала в печь, барабан с внутренней стороны на длине 3,5 м имеет спираль для перебрасывания материала и отвода его от холодного обреза печи.

Подача материала в печь осуществляется по пылепроводу, который проходит через всю зону сушки от передней стенки холодной головки, за шайбу установленную после спирали.

На горячем конце к торцу печи крепятся болтами 36 сегментов из жароупорной стали Х18Н9Т, на печи – сваркой 32 сегмента.

Печи кальцинации оснащены главным и вспомогательным приводами. Главный привод состоит из электрического двигателя, соединенного через пальчиковую муфту с редуктором.

Редуктор через зубчатую муфту соединён с подвенечной шестернёй, шириной 750 мм, числом зубьев 21. Подвенечная шестерня в свою очередь входит в зацепление с венцовой шестерней, состоящей из двух частей, скрепленных специальными болтами. Диаметр её 7000 мм, ширина 700 мм, число зубьев 140. Венцовая шестерня крепится к корпусу печи специальными пластинами, к венцу – болтами, к корпусу печи – сваркой. Для предупреждения схода печи с роликов, на третьей опоре установлены механические упоры. Технические характеристики печей кальцинации представлены в таблице 21. В печи футеровкой, на выходе материала, выполнен конус для увеличения времени нахождения материала в зоне высоких температур. В нижней части печи находится горячая головка, связанная с пересыпной течкой, которая в свою очередь с полостью холодильника. Для исключения подсоса воздуха в систему на горячем конце печи установлено лабиринтное уплотнение, в холодном – резиновое.

Для равномерного износа поверхностей катания бандажей и опорных роликов необходимо выполнение следующих условий:

- печь в течение смены должна совершить движение от нижнего контрольного ролика до верхнего и обратно.

Основное перемещение печи осуществляется:

- вниз - смазывание поверхности катания опорного ролика смазкой;

- вверх - смыванием (сушкой) поверхности катания ролика керосином.

Все работы по перемещению печи производят со стороны выката опорного ролика (слева по ходу материала).

Смазкой, заливаемой в опорные блоки роликов является смесь Литол-24 и масло И-50 в пропорции: летом 1:2; зимой 1:3. Полная заправка смазкой опорного блока – 70 кг. Периодичность смазки два раза в год.

Таблица 21 - Технические характеристики печей кальцинации

| Наименование параметров |

Показатели |

| Длина печи, м |

110 |

| Диаметр печи, м |

4,5 |

| Диаметр печи № 1 в горячей зоне, м |

4,0 |

Рабочий объём печи:

- с футеровкой, м3

- без футеровки, м3

|

1432

1749

|

| Уклон печи, % |

2 |

Число оборотов печи:

- на главном приводе, мин-1

- на вспомогательном приводе, час-1

|

1.56

3,4

|

| Продолжение таблицы 21 |

Мощность электродвигателя главного привода печи:

- № 1, 5, кВт

- № 2÷4, кВт

|

250

160

|

Мощность электродвигателя вспомогательного привода печей:

- № 1÷4, кВт

- № 5, кВт

|

14

40

|

Число оборотов электродвигателя:

- главного привода печи, мин-1

- вспомогательного привода печи, мин-1

|

980

735

|

Тип редукторов печей:

- № 1, 5

- № 2÷4

|

ЦТ 4 – 2900

DESSAU

|

Количество опор:

- печи № 1, шт

- печей № 2 ÷ 5, шт

|

4

5

|

| Вращение печи по ходу материала, направление |

по часовой стрелке |

Схема печной нитки представлена в соответствии с рисунком М.1

В процессе работы печи необходимо:

- следить за целостностью корпуса печи, отсутствием трещин, деформаций;

- следить за целостностью бандажей и роликов, отсутствием трещин, раковин, состоянием поверхностей катания и осей роликов;

- следить за целостностью крепления бандажей, наличием трещин, выпадение косынок, сегментов, подбандажных пластин, повышенный износ торцов бандажей и сегментов крепления;

- следить за работоспособностью подшипников опорных и контрольных;

- следить за работоспособностью привода, смазка открытой передачи, состоянием зубьев открытой передачи;

- следить за работоспособностью редуктора привода, давлением в системе смазки;

- следить за отсутствием посторонних звуков внутри печи, возможным обрывом порогов, пылевых труб, рассекателя:

- в летнее время заливать промышленной водой ванночки опор №3÷5 печей кальцинации для охлаждения роликоопор.

4. СПЕЦИАЛЬНАЯ ЧАСТЬ

4.1 Узел газоочистки и пылевозврата

Назначение: Очистка технологических газов от пыли, отсос из печи кальцинации продуктов горения и транспортировка отработанной пыли обратно в технологический процесс.

Устройство и работа узла газоочистки и пылевозврата.

Узел газоочистки и пылевозврата состоит:

батарейных циклонов (1 и 2 стадии );

дымососа;

электрофильтров.

Отсасываемые дымососом Д 24Х2 газы уносят с собой материал, загружаемый в печь. Очистка отходящих газов каждой печи осуществляется в две стадии:

1 стадия – в двух ступенях батарейных циклонов расположенных на отметке + 39,100 загрузочного здания.

Батарейный циклон – инерционный пылеулавливающий аппарат, составлен из большого количества параллельно включенных циклонных элементов, объединённых в одном корпусе, имеющим общий подвод газов и общий бункер.

Поток газа, поступающий в бункер, распределяется по отдельным циклонам, и попадая в спиральные направляющие, расположенные между стеной цилиндрической части каждого циклонного элемента и его вихревой трубой, получает вращательное движение. За счёт центробежного эффекта частицы пыли отбрасываются к стенкам элементов. Далее пыль осыпается через пылеотводящие отверстия в сборный бункер, откуда через специальный затвор "мигалку", предотвращающий присос воздуха, в газоход и поступает в пылесборник пылевой течки печи.

Далее газы дымососом Д 24х2, установленным в здании загрузочной этажерки, подаются в вертикальный электрофильтр ДВП 4х20.

2 стадия – очистка в электрофильтре ДВП 4х20. В электрофильтрах используется взаимодействие между зарядом пылевых частиц и электрическим полем, создаваемым электронной системой электрофильтров. В результате заряжения частицы движутся, преодолевая сопротивление газовой среды, к осадительным электродам, собираясь на их поверхности в виде пылевого слоя. Необходимая зарядка частиц осуществляется коронным разрядом, образующимся между коронирующими и осадительными электродами. С этой целью на коронирующие электроды подаётся высокое напряжение (до 50000 В), а осадительные электроды заземляют. Заряженные частицы перемещаются вместе с газом к выходу из аппарата со средней скоростью, равной скорости газа, и одновременно к осадительному электроу со скоростью, называемой скоростью дрейфа.

Удаление осевших на осадительные электроды частиц производится периодически встряхиванием. Пыль оседает в бункере электрофильтров, а от туда откачивается аэролифтами с помощью сжатого воздуха. После очистки в электрофильтре газы удаляются в атмосферу через свечу в = 1320 мм с отметкой выброса + 47,0 м, установленную на электрофильтре.

Таблица22 - Технические характеристики батарейных циклонов:

| Батарейные циклоны |

|

|

| Диаметр корпуса мультициклона, мм |

250 |

150 |

| Количество камер батареи, шт |

2 |

4 |

| Количество мультициклонов в камере батарей, шт |

130 |

192 |

| Нагрузка по газу нм3

/час |

До 120000 |

| Запылённость: на входе г/нм3

|

до 800 |

до 200 |

| Запылённость на выходе г/нм3

|

до 200 |

от 25 до 100 |

| КПД, % |

85 |

80 |

| Температура на входе, о

С |

200 – 270 |

200 – 250 |

| Температура на выходе, о

С |

190 – 260 |

190 - 240 |

Таблица 23 - Техническая характеристика электрофильтров.

| Тип |

ДВП – 4х20 |

| Площадь сечения активной зоны в электрофильтре |

80 м2

|

| Производительность по газу а активной зоне |

до 120000 нм3/ч |

| Скорость газа |

0,8 – 0,9 м/с |

| Давление газа в электрофильтре, не более |

60 мм.вод.ст. |

| Запылённость газа на входе, не более |

100 г/нм3 |

| Запылённость газа на выходе, не более |

0,100 г/нм3 |

| Количество осадительных электродов |

72 шт |

| Количество коронирующих электродов |

68 шт |

Аэролифты под бункерами электрофильтров включаются в работу после того, как запустится дымосос.

Включается аэролифт в следующем порядке:

- плавно открыть общий вентиль на линии сжатого воздуха до 3 кгс/см2

;

- открыть вентиль на рыхлитель до 1 кгс/см2

;

- убедиться в нормальной работе форсунки и рыхлителя, закрыть люк корпуса аэролифта;

- открыть доступ пыли в корпус;

- поставить в известность бункеровщика и прокальщика о включении узла пылевозврата.