федеральное агентство по образованию

сыктывкарский лесной институт – филиал

ГОУ ВПО «Санкт-Петербургская государственная

лесотехническая академия имени С. М. Кирова»

Кафедра технологии дервообрабатывающих производств

курсовой проект

По дисциплине: Технология клееных материалов и древесных плит

На тему: Проектирование технологического процесса участка сортировки шпона и изготовления фанеры цеха по производству фанеры

Разработал:

Ануфриева Алла Григорьевна,

студентка заочного факультета,

5 курс, 5350 гр.;

бюджетная форма обучения,

специальность ТДО,

№ зач. книжки 060715

Руководитель проекта:

Юрова О. В.

Сыктывкар 2010

федеральное агентство по образованию

сыктывкарский лесной институт – филиал

ГОУ ВПО «Санкт-Петербургская государственная

лесотехническая академия имени С. М. Кирова»

Кафедра технологии дервообрабатывающих производств

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

По дисциплине: Технология клееных материалов и древесных плит

На тему: Проектирование технологического процесса участка сортировки шпона и изготовления фанеры цеха по производству фанеры

СТУДЕНТ: Ануфриева А. Г. ГРУППЫ: 5350

ИСХОДНЫ ДАННЫЕ

Оглавление

клеевый участок цех фанера

ВВЕДЕНИЕ

1. Характеристика заданной продукции

2. Характеристика сырья и материалов

3.Составление производственной программы клеевого участка цеха фанеры

4. Определение расхода шпона и сырья, потребного на изготовление заданного количества фанеры

5. Составление баланса сырья

6. Расчет количества клеевых материалов

7. Установление производственного задания для проектируемого участка

8. Выбор и расчет потребности в оборудовании на проектируемом участке

9. Описание планировки оборудования заданного участка

10. Определение основных технико-экономических показателей работы проектируемого участка

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ

ВВЕДЕНИЕ

Проблема использования сырья является важной для любого предприятия, выпускающего материалоемкую продукцию. К такой продукции относится фанера, удельный вес древесины в материалоемкости которой составляет около 50%. Поэтому вопросы, связанные с определением источников отходов и потерь древесины, с рекомендациями по снижению расхода сырья, а также с поиском компромиссных решений при использовании пиловочника для выпуска высокосортной фанеры является важными для любого предприятия. В настоящее время наряду с проблемой, связанной с ухудшением качества сырья, встает проблема износа оборудования, что влечет за собой ухудшение качества обработки, неустойчивость режимов обработки и повышенный расход сырья и ресурсов.

Древесина, поступающая на предприятие, определяет технологию изготовления фанеры, состав, количество и тип оборудования, организацию труда и всего производства в целом, а также тип и экономические показатели. В свою очередь, расход древесины на изготовление 1 м3 фанеры в условиях существующего технологического процесса с его случайными возмущениями будет определяться совокупностью характеристик древесины, качеством подготовки фанерных чураков и технологиями, используемыми в производстве фанеры.

Цель данного курсового проекта – проектировка заданных технологических линий изготовления фанеры.

Задачами курсового проекта являются: составление производственной программы клеевого участка цеха фанеры, определение потребного количества сырья, клееных материалов и оборудования для проектируемого цеха, а также порядка размещения оборудования в цехе.

Курсовой проект состоит из пояснительной записки и графической части с изображением схемы размещения оборудования на участках сортировки шпона и изготовления фанеры.

1. Характеристика заданной продукции

Фанера влагостойкая ФСФ производится в основном из сосны, свойства которой обеспечивают не только привлекательный и гармоничный вид поверхности, но и отличные показатели прочности при невысоком весе.

Сырьем для влагостойкой фанеры ФСФ по ГОСТ 3916.1-96 является высококачественный сосновый лущеный шпон толщиной от 1,8 мм до 3,6 мм, влажностью 6-2% (по ГОСТ 99-96) и фенолоформальдегидная смола марки СФЖ-3013 по ГОСТ 20907-75.В отличие от фанеры марки ФК, слои шпона в фанере ФСФ склеиваются фенолформальдегидной смолой (Ф-фанера, СФ- смоляной фенолформальдегидный клей).

Так как фанера ФСФ более влагоустойчива и обладает улучшенной износостойкостью, ее можно применять не только для внутренней отделки в домостроении (обшивка стен, основа под полы, сооружение перегородок в жилых помещениях и др.), но и для отделки наружных фасадов и каркасного строительства. Так же фанеру марки ФСФ применяют в автомобилестроении, вагоностроении, для изготовления рекламных щитов и упаковок.

Основные качества фанеры ФСФ - это повышенная влагостойкость, износоустойчивость, механическая прочность и легкость в обработке.

Фанера влагостойкая ФСФ проходит испытания в лаборатории для определения: предела прочности при скалывании по клеевому слою; предела прочности при растяжении вдоль волокон; предела прочности при статическом изгибе вдоль

2. Характеристика сырья и материалов

Сырьем для фанеры марки ФСФ является лущеный сосновый шпон размерами 1830×1220×1,8. Шпон из сосны является одним из самых доступных материалов. Он пользуется спросом из-за того, что делает любой интерьер более привлекательным и интересным. Качественный натуральный сосновый шпон успешно используется при изготовлении мебели в качестве отделочного материала. Шпон из сосны, как правило, имеет желтовато-красный, бледно-желтый оттенок, прямые волокна. Этот материал характеризуется прочностью, легкостью обработки и небольшой объемной массой. Что касается текстуры, то ее можно охарактеризовать как не очень грубую. Если сравнить сосновый шпон со шпоном из бука или березы (других лиственных пород деревьев), то этот вид отделочного материала является более мягким, а также влагоустойчив. Шпон из сосны со временем он приобретет более темный оттенок.

Для склеивания фанеры используют смолу фенолоформальдегидную марки СФЖ – 3013 (ГОСТ 20907-75).

Смола фенолформальдегидная марки СФЖ 3013 предназначена для производства фанеры, фанерной продукции и других целей. Качественные показатели смолы представлены в таблице 1.

Таблица 1 – Показатели смолы фенолформальдегидной марки СФЖ 3013:

| Наименование показателя |

Норма |

| Внешний вид смолы фенолформальдегидной марки СФЖ 3013 |

Однородная вязкая жидкость от красновато-коричневого до темно-вишневого цвета без механических примесей. |

| Вязкость, с |

40-130 |

| Массовая доля нелетучих веществ (сухой остаток), % |

39-43 |

| Массовая доля щелочи, % |

4,5-5,5 |

| Массовая доля свободного фенола, % не более |

0,18 |

| Массовая доля свободного формальдегида, %, не более |

0,18 |

| Предел прочности при скалывании по клеевому слою фанеры после кипячения в воде в течении 1 ч, МПа |

1,47 |

3. Составление производственной программы клеевого участка цеха фанеры

Производственная программа клеевого цеха составляется на основании расчетов производительности цеха. Производительность цеха по производству фанеры определяется производительностью многоэтажного гидравлического пресса, который является узловым агрегатом главного конвейера. Производительность других участков подчинена производительности горячего пресса. Марка пресса «Китагава» (производство Япония), техническая характеристика которого представлена в таблице 2.

Таблица 2 - Техническая характеристика пресса:

| Показатель |

Значение показателя |

| Усиление пресса, МН |

7,5 |

| Давления пресса, МПа |

2,5 |

| Число этажей |

40 |

| Размер плит, мм: |

| - длина |

2700 |

| - ширина |

1390 |

| - толщина |

45 |

| Высота рабочего промежутка, мм |

40 |

| Число цилиндров: |

| - главных |

3 |

| - вспомогательных |

- |

| Диаметр плунжеров цилиндров, мм: |

| - главных |

375 |

| - вспомогательных |

- |

| Скорость смыкания плит пресса, мм/с |

150 |

| Установленная мощность, кВт |

- |

| Габаритные размеры, мм: |

| - длина |

- |

| - ширина |

- |

| - высота общая |

- |

| - высота от уровня пола |

- |

| Масса, кг. |

- |

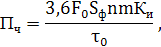

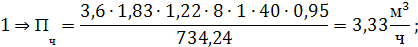

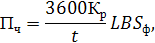

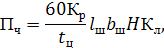

Производительность цеха для каждого вида фанеры Пч, м3/ч, определяется по формуле:

где Fo – площадь обрезной фанеры заданного формата, м2;

- заданная толщина фанеры, мм; - заданная толщина фанеры, мм;

n – число пакетов, склеиваемых в рабочем промежутке пресса;

m – число этажей пресса;

Ки – коэффициент использования рабочего времени. При расчетах можно принять Ки =0,95

τ0 – цикл работы клеильного пресса, с.

Число единичных пакетов, n, загружаемых в один промежуток пресса, зависит от толщины изготовляемой фанеры. По условиям задано n=1.

Цикл работы клеильного пресса складывается из времени, затрачиваемого на ряд операций, и определяется технологией, видом применяемого клея, толщиной склеиваемого пакета, породой древесины, наличием механизмов загрузки и выгрузки, этажностью пресса, организацией работ.

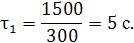

Время, потребное на загрузку пакетов, τ1, определяется по формуле:

где l1 – ход толкателя загрузочной этажерки, мм;

u1 – скорость движения толкателя загрузочной этажерки, мм/с;

Ход толкателя обычно принимается равным наименьшему размеру листа обрезной фанеры с припусками на обрезку (75-80 мм), увеличенному на 150-200 мм, отсюда l1 = 1220 + 80 + 200 = 1500 мм. и:

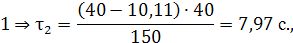

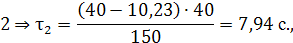

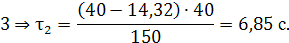

Время, затрачиваемое на подъем стола пресса, τ2, определяется по формуле:

где h – высота рабочего промежутка пресса, мм (см. техническую характеристику пресса);

Sn – толщина пакета шпона, помещаемого в один промежуток пресса, мм;

m – число этажей пресса;

u2 - скорость подъема стола пресса, мм/с

Sn – толщина пакета шпона, помещаемого в один промежуток пресса, мм;

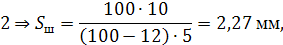

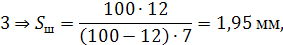

Итак, определяем τ2 для каждого значения:

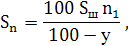

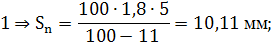

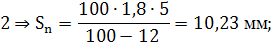

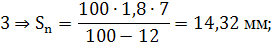

Толщину пакета шпона, помещаемого в один промежуток пресса, Sn определяем по формуле:

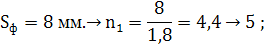

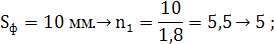

где Sш – толщина склеиваемого материала, мм. Толщина шпона выбирается по ГОСТ 99-96 [7, с. 2] Определяя количество толщин шпона для выработки заданного ассортимента фанеры, следует выбрать одну толщину;

n1 – число пакетов, помещаемых в один промежуток пресса:  полученный результат округляем: от четного и выше – в сторону большего нечетного значения, менее четного – в сторону меньшего целого нечетного значения; полученный результат округляем: от четного и выше – в сторону большего нечетного значения, менее четного – в сторону меньшего целого нечетного значения;

у – упрессовка пакета при склеивании, %;

Данные по величине упрессовки фанеры приведены в приложении 2, таблица П2.2 [3, с. 52]. Принимаем величину упрессовки, для фанеры толщиной Sф = 8, 10, 12 мм. соответственно у = 11, 12, 12 %

Для крайних установленных значений упрессовки определяем два значения Sп, чтобы правильнее подобрать слойность и толщину шпона. При этом необходимо помнить, что, как правило, фанера изготавливается из нечетного числа слоев шпона. Толщину шпона подбираем таким образом, чтобы разница между слоями составляла не менее 0,2 мм. и различалась визуально. Толщину шпона из древесины хвойных пород следует принимать в пределах 1,8-3,6 мм, лиственных пород 1,15-1,80 мм. Необходимо также, чтобы количество толщин шпона для выработки заданного ассортимента продукции было минимальным.

Итак, выбираем шпон толщиной 1,8 мм, отсюда:

Следовательно,

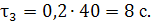

Время, затрачиваемое на создание рабочего давления на пакет, τ3, определяем по формуле:

где τп – время подъема давления, отнесенное к одному этажу пресса (τп = 0,2-0,3 с);

m – число этажей пресса.

Отсюда,

Время выдержки пакетов под давлением, τ4, выбираем по таблицам П2.3, П2.4, П2.5, П2.6 приложения 2 [3, с. 53-54] в зависимости от вида склеиваемой продукции, породы древесины, вида клея, толщины и слойности пакета, принятой температуры плит пресса.

Время снижения давления, τ5 состоит из двух периодов. Продолжительность первого периода можно принять 10-15 с, продолжительность второго следует выбирать из приложения 2, таблица П2.7 [3, с.54].

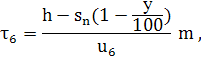

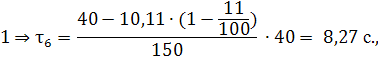

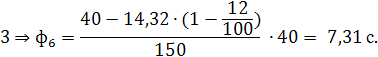

Время, затрачиваемое на опускание стола пресса, τ6, определяем по формуле:

где у – величина упрессовки пакета, %;

u6 – скорость опускания стола пресса, мм/с.

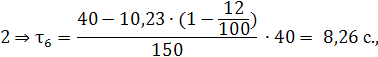

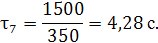

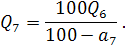

Время, затрачиваемое на выгрузку фанеры из пресса, τ7, определяется по формуле:

где l2 – экстрактора разгрузочной этажерки, равный ходу толкателя загрузочной этажерки, мм;

u7 – скорость движения экстрактора, мм/с.

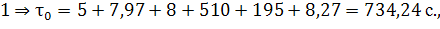

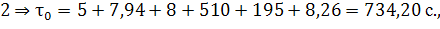

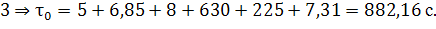

Цикл работы пресса, τ0, составит:

Так как τ1 ≥ τ7, то τ7 не включаем в цикл работы пресса.

Итак,

Все данные, необходимые для расчета продолжительности цикла, а также полученные результаты расчета производительности пресса вносим в таблицу 3.

Таблица 3 – Расчет производительности клеильного пресса

| Наименование показателей |

Единицы измерения |

Обозначение |

Значение показателей |

| 1 |

2 |

3 |

4 |

| Исходные данные |

| Вид продукции |

фанера |

| Марка фанеры |

ФСФ |

| Формат в обрезном виде |

мм×мм |

F0 |

1830×1220 |

| Толщина продукции |

мм |

Sф |

8 |

10 |

12 |

| Количество фанеры данной толщины от общего ее объема |

% |

P |

35 |

35 |

30 |

| Порода древесины |

сосна |

| Марка применяемого клея |

СФЖ 3013 |

| Пресс: |

| а) число рабочих промежутков |

m |

40 |

| б) высота рабочего промежутка |

h |

40 |

| в) скорость движения толкателя загрузочной этажерки |

мм/с |

u1 |

30 |

| г) скорость подъема и опускания стола |

мм/с |

u2 |

150 |

| д) скорость движения экстрактора |

мм/с |

u3 |

350 |

| Данные, подлежащие определению |

| Число пакетов в рабочем промежутке пресса |

n |

1 |

| Толщина пакета |

∑Sп |

34,66 |

| Толщина шпона |

Sш |

1,8 |

1,8 |

1,8 |

| Слойность пакета |

n1 |

5 |

5 |

7 |

| Режим склеивания пакетов: |

| а) температура плит пресса |

ºC |

t |

115 |

150 |

110 |

| б) продолжительность выдержки пакетов под давлением |

c |

τ4 |

510 |

510 |

630 |

| в) продолжительность снижения давления |

c |

τ5 |

195 |

195 |

225 |

| Продолжительность части операций цикла работы пресса: |

| а) загрузки пакетов в пресс |

c |

τ1 |

5 |

5 |

5 |

| б) подъема стола пресса |

c |

τ2 |

7,97 |

7,94 |

6,85 |

| в) создания давления |

c |

τ3 |

8 |

8 |

8 |

| г) опускания стола пресса |

c |

τ6 |

8,27 |

8,26 |

7,31 |

| д) выгрузки материала из пресса |

c |

τ7 |

4,28 |

4,28 |

4,28 |

| Суммарная продолжительность цикла работы пресса |

c |

τ |

734,24 |

730,20 |

882,16 |

| Производительность клеильного пресса |

м3/ч |

Ппрi |

3,33 |

4,16 |

4,15 |

| Средневзвешенная производительность пресса |

м3/ч |

Пср |

3,82 м3 |

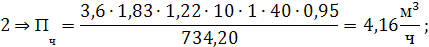

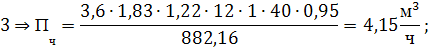

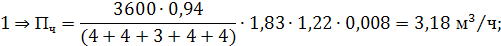

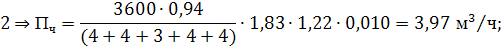

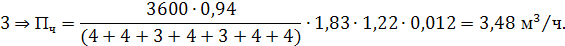

Определим часовую производительность пресса для каждого вида продукции:

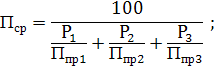

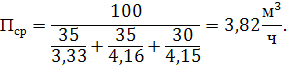

Средневзвешенная производительность пресса, Пср:

где Ппр1, Ппр2, Ппр3 – производительность пресса при изготовлении продукции определенной толщины, м3/ч;

Р1, Р2, Р3 – процент выпуска фанеры данной толщины от общего ее количества, таблица 1 (Р1+Р2+Р3 = 100 %).

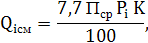

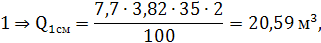

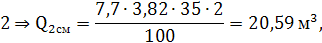

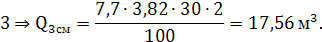

Объем производства каждого вида продукции в смену, Qiсм:

где К – количество установленных прессов в цехе;

7,7 ч – средняя продолжительность смены, ч.

Отсюда,

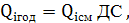

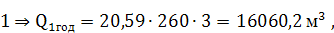

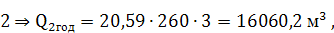

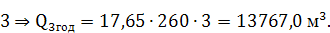

Годовая производительная программа для каждого вида продукции, Qiгод, м3,определяется по формуле:

где Д – число рабочих дней в году, можно принять 260 дней;

С – число смен: принимаем три смены, так как фанерные предприятия работают по непрерывному циклу.

Полученные результаты занесем в таблицу 4.

Таблица 4 – Производственная программы клеевого участка цеха фанеры

| Вид и марка продукции |

Формат в обрезном виде,

мм×мм

|

Толщина, мм |

Число пакетов в рабочем промежутке |

Число этажей пресса |

Заданный объем производства продукции, % |

Количество прессов |

Производительность цикла, с |

Производительность пресса, м3/ч |

Средневзвешенная

производительность пресса, м3/ч

|

Объем производства

каждого вида продукции в смену,

Qiсм, м3/смен

|

Годовая производственная программа, Qiгод, м3 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| фанера марки ФСФ |

1830×1220 |

8 |

1 |

40 |

35 |

2 |

734,24 |

3,33 |

3,82 |

20,59 |

16060,20 |

| 1830×1220 |

10 |

1 |

40 |

35 |

2 |

734,20 |

4,16 |

3,82 |

20,59 |

16060,20 |

| 1830×1220 |

12 |

1 |

40 |

35 |

2 |

882,16 |

4,15 |

3,82 |

20,59 |

13767,00 |

| Итого: |

45887,40 |

4. Определение расхода шпона и сырья, потребного на изготовление заданного количества фанеры

Расчеты ведутся в направлении, противоположному ходу технологического процесса, - от готовой продукции к исходному сырью.

Последовательность расчета:

1. Расчет выхода шпона из чурака и количества образующихся отходов при лущении.

2. Расчет количества сухого шпона, необходимого для изготовления заданного количества нешлифованной фанеры.

3. Расчет количества кряжей, необходимых для заданного количества шпона.

4.1 Расчет выхода шпона из чурака и количества образующихся отходов при лущении

В процессе лущения получается большое количество отходов в виде шпона-рванины и карандашей. Выход шпона из чурака (форматного и неформатного) зависит от размеров и формы чураков: качества древесины, точности базирования чураков при установке их в лущильный станок; диаметра оставшегося карандаша.

Расчет ведут двух размеров длин чураков (с целью получения продольного и поперечного шпона), по среднему диаметру. Результаты расчетов вносим в таблицу 5.

Таблица 5 - Расчет выхода шпона из чурака

| Показатель |

Единицы измерения |

Обозна-

чение

|

Значение показателя |

| 1 |

2 |

| Исходные данные |

| Порода древесины |

сосна |

сосна |

| Длина чурака |

м |

lч |

1,9 |

1,3 |

| Диаметр чурака (средний) |

м |

dч |

0,28 |

0,28 |

| Объем чурака |

м3 |

Vч |

0,136 |

0,089 |

| Количество чураков данного сорта в партии сырья |

% |

Рi |

100 |

100 |

| Коэффициент выхода шпона для сорта |

- |

Кв |

| I |

0,887 |

0,923 |

| II |

0,881 |

0,917 |

| III |

0,848 |

0,904 |

| Коэффициент выхода форматного шпона для сырья сортов: |

- |

Кл |

| I |

0,848 |

0,883 |

| II |

0,840 |

0,874 |

| III |

0,824 |

0,858 |

| Расчетные данные |

| Диаметр оставшегося карандаша из чураков сорта: |

м |

dк |

| I |

0,077 |

0,077 |

| II |

0,075 |

0,075 |

| III |

0,082 |

0,082 |

| Объем неформатного шпона из чураков сорта: |

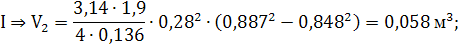

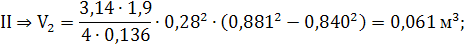

м3 |

V2 |

| I |

0,058 |

0,065 |

| II |

0,061 |

0,069 |

| III |

0,034 |

0,073 |

| Объем форматного шпона из чураков сорта: |

м3 |

V3 |

| I |

0,553 |

0,633 |

| II |

0,545 |

0,622 |

| III |

0,510 |

0,584 |

| Объем шпона из чураков сорта: |

м3 |

Vш |

| I |

0,611 |

0,698 |

| II |

0,606 |

0,691 |

| III |

0,544 |

0,657 |

| Объем карандаша из чураков сорта: |

м3 |

Vк |

| I |

0,065 |

0,068 |

| II |

0,062 |

0,064 |

| III |

0,074 |

0,077 |

| Объем шпона-рванины из чураков сорта: |

м3 |

Vр |

| I |

0,324 |

0,234 |

| II |

0,332 |

0,245 |

| III |

0,382 |

0,266 |

| Средневзвешенная значения объема: |

| - неформатного шпона |

м3 |

V2 ср |

0,059 |

0,067 |

| - форматного шпона |

м3 |

V3 ср |

0,539 |

0,627 |

| - всего шпона |

м3 |

Vш ср |

0,608 |

0,694 |

| - карандаша |

м3 |

Vк ср |

0,063 |

0,066 |

| - шпона-рванины |

м3 |

Vр ср |

0,328 |

0,239 |

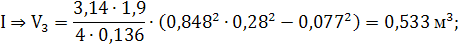

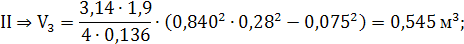

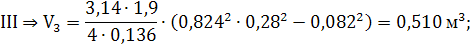

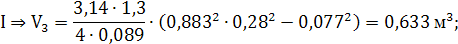

Для определения выхода шпона используем эмпирические формулы:

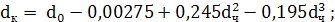

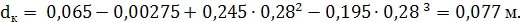

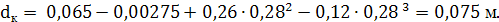

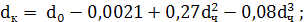

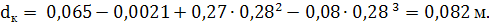

Диаметр остающихся карандашей, dк, м, для сырья:

- I сорта:

- II сорта:

- III сорта:

При расчетах значение d0 можно принять равным 0,065 м.

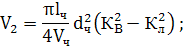

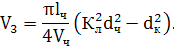

Объем неформатного шпона, получаемого из 1 м3 сырья, V1:

где lч – длина чурака, м. Определяется из размеров формата фанеры: к размерам фанеры необходимо прибавить припуск на обработку (60÷80 мм) и привести результата к стандартному размеру.

dч – диаметр чурака, м;

Кв – коэффициент выхода шпона, определяется по таблице П3.2 [3, с. 55];

Кл – коэффициент выхода форматного шпона, определяется по таблице П3.2 [3, с. 55];

Vч – объем чурака, определяется по таблице П3.1 [3, с. 55].

Определим длину чураков:

lч1 = 1830 + 70 = 1,9 м.

lч2 = 1220 + 80 = 1,3 м.

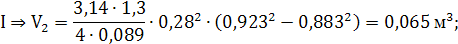

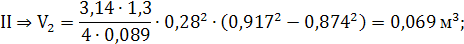

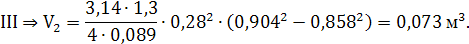

Отсюда:

и,

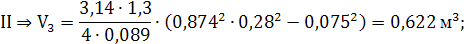

Объем форматного шпона, получаемого из 1 м3 сырья, V2:

и,

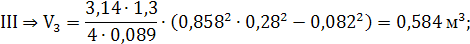

Всего объем шпона, получаемого из 1 м3 сырья, Vш:

Vш = V2 + V3 ,

где V2 – объем неформатного шпона, м3;

V3 - объем форматного шпона, м3;

Итак,

и,

Объем карандашей, получаемых из 1 м3 сырья, Vк, м3, вычисляем по формуле для каждого сорта сырья:

Объем шпона-рванины, получаемой из 1 м3 сырья, Vр, м3, вычисляем по формуле:

Vр = 1 – (Vш + Vк).

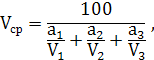

Средневзвешенное значение объемов, Vср, находится по формуле:

где  , ,  , ,  - сортовой состав сырья, %; - сортовой состав сырья, %;

- объем шпона, соответствующего определенному сорту. - объем шпона, соответствующего определенному сорту.

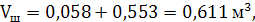

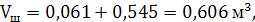

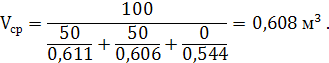

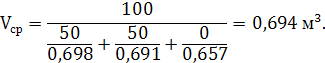

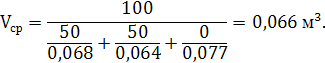

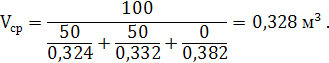

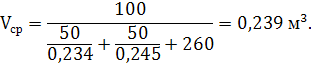

Всего шпона:

|

lч = 1,9 м.

|

lч = 1,3 м.

|

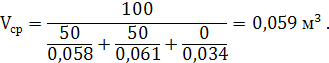

Неформатного шпона:

|

lч = 1,9 м.

|

lч = 1,3 м.

|

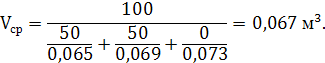

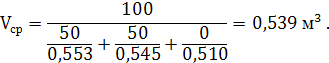

Форматного шпона:

|

lч = 1,9 м.

|

lч = 1,3 м.

|

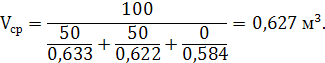

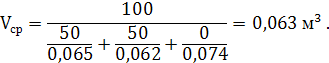

Карандашей:

|

lч = 1,9 м.

|

lч = 1,3 м.

|

Шпона-рванины:

|

lч = 1,9 м.

|

lч = 1,3 м.

|

4.2 Расчет количества сухого шпона

Количество фанеры каждой толщины определяется с учетом ее выпуска в процентах к заданной выработке. Расчет производства на годовую программу выпуска заданной продукции.

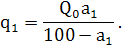

Количество переобрезанной фанеры, Q0, определяем по формуле:

где Q1 – годовая программа выпуска продукции, м3;

a1 – процент отходов при переобрезке принимаем равным 2 %.

Объем отходов, получаемых при переобрезке, q1, устанавливают из выражения:

Полученные данные заносим в графы 8 и 9 таблицы 6.

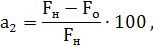

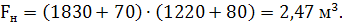

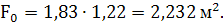

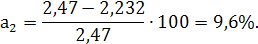

Процент отходов на обрезку фанеры, а1, определяем из выражения:

где Fн – площадь необрезного листа фанеры, м2;

F0 - площадь обрезного листа фанеры, м2:

Отсюда,

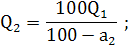

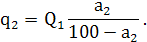

Припуски на обработку по длине и ширине листов фанеры обычно равны 60÷80 мм (на обе стороны). С учетом величины отходов при обрезке а2 определяют количество необрезной фанеры, Q2, из выражения:

Объем отходов, образующихся при обрезке фанеры, q2, составит:

Полученные данные вносим в графы 10, 11, 12 таблицы 6.

Графу 13 заполняем данными о потере на упрессовку фанеры во время ее склеивания.

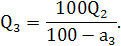

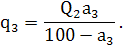

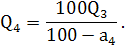

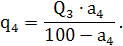

Количество сухого шпона, Q3, поступающего на участок сборки пакетов с учетом потерь на упрессовку, а3, определяем из выражения:

Потери шпона на упрессовку при склеивании, q3:

Количество сухого шпона, выходящего из сушилок, с учетом отходов, образующихся при сортировании, ребросклеивании, изготовлении ленточек шпона для починочных станков (а4 = 2÷3 %), Q4, можно определить из выражения:

Объем отходов шпона, образующихся на участке сортирования, починки, ребросклеивания шпона, q4:

Общее количество шпона при изготовлении неквадратной фанеры разделяем на продольный и поперечной с учетом слойности и строения пакета:

1) Sш = 1,8 мм; n = 5; Sф = 8 мм; Q4 = 20368,85 м3.

3 продольных шпона – Q = 12221,31 м3;

2 поперечных шпона – Q = 8147,54 м3.

2) Sш = 1,8 мм; n = 5; Sф = 10 мм; Q4 = 20600,32 м3.

3 продольных шпона – Q = 12360,19 м3;

2 поперечных шпона – Q = 8240,13 м3.

3) Sш = 1,8 мм; n = 7; Sф = 12 мм; Q4 = 17658,84 м3.

4 продольных шпона – Q = 10090,76 м3;

3 поперечных шпона – Q = 7568,08 м3.

Таблица 6 – Расчет количества сухого шпона на годовую программу

| Продукция |

Выпуск данной продукции,% от общего ее количества |

Количество,Q1 , м3 |

Переобрезанная

фанера

|

Необрезанная

фанера

|

Сухой шпон, поступающий на участок сборки пакета |

Сухой шпон, выходящий из сушилок |

| марка |

формат, мм×мм |

толщина, мм |

слойность |

отходы при обрезке |

Количество, Q0, м3 |

отходы при обрезке |

Количество, Q2, м3 |

потери на упрессовку |

Количество, Q3, м3 |

отходы при сортировании и ребросклеивании |

Количество, Q4, м3 |

в том числе, м3 |

а1,

%

|

q1,

м3

|

а2,

%

|

q2,

м3

|

а3,

%

|

q3,

м3

|

а4,

%

|

q4,

м3

|

продольный |

поперечный |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

| ФСФ |

1830×

1220

|

8 |

5 |

35 |

16060,20 |

2 |

321,20 |

15738,99 |

9,6 |

1705,51 |

17765,71 |

11 |

2195,76 |

1961,47 |

2 |

407,38 |

20368,85 |

12221,31 |

8147,54 |

| ФСФ |

10 |

5 |

35 |

16060,20 |

2 |

321,20 |

15738,99 |

9,6 |

1705,51 |

17765,71 |

12 |

2422,59 |

20188,31 |

2 |

412,00 |

20600,32 |

12360,19 |

8240,13 |

| ФСФ |

12 |

7 |

30 |

13767,00 |

2 |

275,34 |

13491,66 |

9,6 |

15228,98 |

15228,98 |

12 |

2076,68 |

17305,66 |

2 |

353,12 |

17659,84 |

10090,76 |

7568,08 |

| Итого: |

45887,40 |

917,74 |

44969,64 |

4873,00 |

50760,40 |

6695,03 |

57455,44 |

1172,5 |

58628,01 |

34672,26 |

23955,75 |

4.3 Расчет количества сырья на изготовление заданного количества шпона

Расчет проведем в табличной форме (таблица 7).

В графу 1 переносим размеры листов шпона, определяемые исходя из размеров листов фанеры с учетом припуска на обрезку, и их строения.

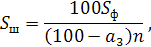

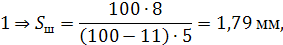

Толщину листов шпона, Sш, определим с учетом упрессовки и слойности пакета из выражения:

где Sф – толщина фанеры, мм;

n– слойность листа фанеры.

Данные заносим в графу 2. В графу 3 переносим данные граф 19 и 20 таблицы 6. Для каждой толщины шпона приводим количество продольного и поперечного шпона.

Потери шпона на его усушку, а5, по ширине аτ и толщине ар можно принять равными:

а5 = аτ + ар.

При конечной влажности шпона 5-10 % усушку шпона в тангенциальном направлении, т.е. по ширине листа (поперек волокон) можно принять равной аτ = 7 – 9 % по толщине ар = 5 – 6 %.

а5 = 7 + 5 = 12 %.

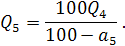

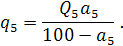

Количество сырого шпона, Q5, определяется с учетом суммарных потерь на усушку в тангенциальном и радиальном направлениях:

Суммарные потери на усушку шпона по толщине и ширине листов, q5:

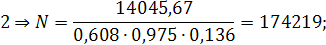

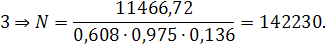

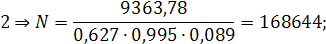

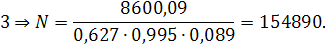

Для заполнения последующих граф необходимо определить количество потребных чураков, N, по формуле:

где V – средневзвешенный выход всего шпона из 1 м3 сырья среднего диаметра и требуемой длины, м3 (таблица 5);

К0 – коэффициент, учитывающий организационные потери древесины на участке лущения чураков, К0 = 0,975-0,995.

Продольный:

V = 0,608 м3;

K0 = 0,975;

Vч = 0,136 м3.

|

Поперечный:

V = 0,627 м3;

K0 = 0,995;

Vч = 0,089 м3.

|

Объем сырья, Q6, определяется по формуле:

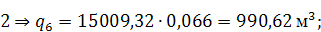

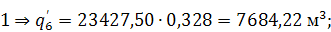

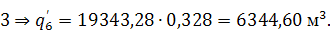

Количество отходов на карандаши, q6, определяем по формуле:

где Vк – объем карандашей, получаемых из 1 м3 сырья, м3.

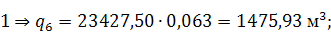

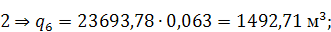

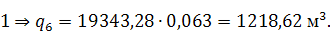

Продольный:

Vк = 0,063 м3

|

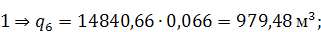

Поперечный:

Vк = 0,066 м3

|

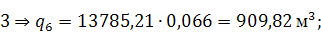

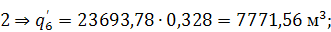

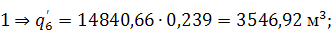

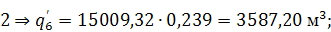

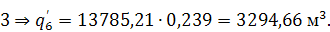

Количество отходов на шпон-рванину,  : :

где Vр – объем шпона-рванины, получаемой из 1 м3 сырья, м3.

Продольный:

Vр = 0,328 м3

|

Поперечный:

Vр = 0,239 м3

|

При расчетах величина отходов при раскрое кряжей, а7, может быть принята в пределах 1−3%.

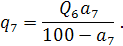

Потребное количество сырья в кряжах, Q7, м3:

Таблица 7 – Расчет количества сырья

| Сухой шпон |

Сырой шпон |

Чураки |

Кряжи |

| Формат, мм×мм |

Толщина, мм |

Количество,Q4 , м3 |

Суммарные потери на усушку в тангенциальном и радиальном направлениях |

Количество,Q5 , м3 |

Отходы при лущении |

Количество,Q6 , м3 |

Отходы при раскрое кряжей на чураки |

Количество,Q7 , м3 |

| а5, % |

q5, м3 |

карандаша,

q6, %

|

шпона-рванины,

q′6, м3

|

а7, % |

q7, м3 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| 1830×1220 |

1,79 |

12221,31 |

12 |

1893,89 |

13887,85 |

1475,93 |

7684,22 |

23427,50 |

2 |

478,11 |

23905,61 |

| 1830×1220 |

2,27 |

12360,19 |

12 |

1915,32 |

14045,67 |

1492,71 |

7771,56 |

23693,78 |

2 |

483,55 |

24177,33 |

| 1830×1220 |

1,95 |

10090,76 |

12 |

1563,65 |

11466,77 |

1218,62 |

6334,75 |

19343,28 |

2 |

394,76 |

19738,04 |

| Итого: |

34672,32 |

5372,86 |

39400,29 |

4184,26 |

21790,51 |

66464,56 |

1356,42 |

67820,98 |

| 1220×1830 |

1,79 |

8147,54 |

12 |

1262,53 |

3258,57 |

979,48 |

3546,92 |

14840,66 |

2 |

302,87 |

15143,53 |

| 1220×1830 |

2,27 |

8240,13 |

12 |

1276,88 |

9363,78 |

990,62 |

3587,20 |

15009,32 |

2 |

306,31 |

15315,63 |

| 1220×1830 |

1,95 |

7568,08 |

12 |

1172,74 |

8600,09 |

909,82 |

3294,66 |

13785,19 |

2 |

281,33 |

14066,54 |

| Итого: |

23955,75 |

3712,15 |

27222,44 |

2879,92 |

10428,78 |

43635,19 |

281,33 |

44525,70 |

| ВСЕГО: |

58628,07 |

9085,01 |

66622,73 |

7067,18 |

34219,28 |

110099,75 |

2426,93 |

112346,68 |

Объем отходов, образующихся при раскрое кряжей на чураки, q7:

Определяем расход сырья на изготовление фанеры, сырого и сухого шпона.

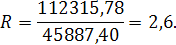

Расход сырья на 1 м3 готовой фанеры, R:

Расход сухого шпона на изготовление 1 м3 готовой фанеры, R4:

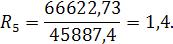

Расход сырого шпона на изготовление 1 м3 сырого шпона, R5:

Расход сырья на изготовление 1 м3 сырого шпона, R6:

Поверить правильность расчетов можно из выражения:

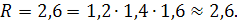

5. Составление баланса сырья

Баланс сырья составляют на основании расчетов по расходу сырья.

Общее количество перерабатываемого сырья в смену выбирается из таблицы 7, графа 12.

Количество выпускаемой фанеры – таблица 6, графа 6.

Количество отходов берется из соответствующих граф таблиц 6 и 7.

Количество выпускаемой фанеры, отходов и потерь в сумме соответствует количеству перерабатываемого сырья (в м3 и %). Баланс сырья сводим в таблицу 8.

Таблица 8 – Баланс сырья на 1 м3

| Составляющие баланса |

Обозначение |

Годовой

объем, м3

|

В процентах к объему сырья |

| Количество перерабатываемого сырья, м3 |

Vсыр |

112346,68 |

100 |

| Количество выпускаемой фанеры, м3 |

Qф |

45887,40 |

41 |

| Количество отходов, м3: |

| на карандаши |

Qк |

7067,18 |

6 |

| на шпон-рванину |

Qр |

34219,28 |

31 |

| при ребросклеивании и починке |

Qрб |

1172,50 |

1 |

| при обрезке |

Qобр |

5790,74 |

5 |

| при раскрое кряжей по чуракам |

Qрас |

2426,93 |

2 |

| Потери, м3: |

| на усушку шпона |

Qус |

9085,01 |

8 |

| на упрессовку шпона |

Qуп |

6695,03 |

6 |

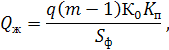

6. Расчет количества клеематериалов

При изготовлении фанеры определяется производственный расход клея в кг. на 1 м3, учитывающий все возможные потери клея как при его изготовлении, так и при использовании.

Потребное количество жидкого клея на 1 м3 фанеры, Qж, определяем по формуле:

где q – техническая норма расхода, г/м2;

т – слойность фанеры;

К0 – коэффициент, учитывающий потери клея при обрезке материала, К0 = Fн / F0;

Fн – площадь листа склеиваемого материала до его обрезки, м2;

F0 – площадь листа фанеры после его обрезки, м2;

Кп - коэффициент, учитывающий потери клея при его изготовлении и последующем использовании, Кп = 1,03–1,05;

Sф – толщина фанеры, мм. Техническая норма расхода клея выбирается из таблицы п4.1, приложение 4 [3, с. 56]. Принимаем, q = 110, 140, 110 г/м2 фанерам каждой толщины соответственно.

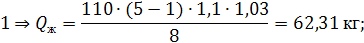

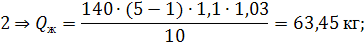

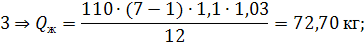

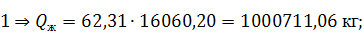

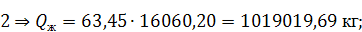

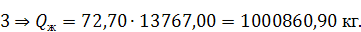

Потребное количество клея на годовую программу:

Полученные результаты заносим в таблицу 9.

Таблица 9– Расчет клея

| Ассортимент фанеры |

Количество фанеры, м3 |

Толщина шпона,

покрываемого клеем, мм

|

Вид применяемого клея |

Технологическая норма

расхода на 1 м2 поверхности

|

Расход клея

на 1 м3обрезной фанеры, кг.

|

Потребное количество клея на годовую программу, кг. |

| формат, мм × мм |

марка |

толщина, мм |

слойность |

| 1220×1830 |

ФСФ |

8 |

5 |

16060,2 |

1,8 (1,79) |

СФЖ-3013 |

110 |

62,31 |

1000711,06 |

| 1220×1830 |

ФСФ |

10 |

5 |

16060,2 |

1,8 (2,27) |

СФЖ-3013 |

140 |

63,45 |

1019019,69 |

| 1220×1830 |

ФСФ |

12 |

7 |

13767,0 |

1,8 (1,95) |

СФЖ-3013 |

110 |

72,70 |

1000860,90 |

7. Установление производственного задания для проектируемого участка

Задание для проектируемого участка составляется согласно расчетам расхода сухого, сырого шпона и сырья на заданную годовую программу выпуска фанеры.

Производственной программой участка сортировки шпона является количество сухого шпона в год, выходящего из сушилок (таблица 6, графа 18).

Производственной программой участка изготовления фанеры является количество выпускаемой фанеры в год (таблица 6, графа 6).

Производственной программу составляем по таблице 10.

Таблица 9 – Годовая производственная программа для проектируемого участка

| Ассортимент выпускаемой продукции проектируемого участка |

Количество выпускаемой продукции, м3 |

| Наименование продукции |

Порода |

Размер |

| длина, мм |

ширина, мм |

толщина, мм |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Участок сортировки шпона |

| Сухой шпон |

сосна |

1830 |

1220 |

1,8 |

58628,01 |

| Участок изготовления фанеры |

| Фанера марки ФСФ |

сосна |

1830 |

1220 |

8 |

16060,20 |

| Фанера марки ФСФ |

сосна |

1830 |

1220 |

10 |

16060,20 |

| Фанера марки ФСФ |

сосна |

1830 |

1220 |

12 |

13767,00 |

| Итого: |

45887,40 |

8. Выбор и расчет оборудования на участке сортировки шпона и изготовления фанеры

Сортирование шпона производится с целью распределения его на группы по качественному признаку с учетом пороков древесины и дефектов обработки. Шпон для продукции общего назначения по ГОСТ 99–96 делится на пять сортов.

Для склеивания фанеры марки ФСФ используются фенолоформальдегидный клей марки СФЖ. Нанесение клея на шпон производится на клеенаносящих станках. После нанесения клея, шпон поступает в наборку, набранные пакеты проходят холодную подпрессовку, где и формируются будущие листы фанеры. Сборка пакетов производится в угольник, т.е. листы шпона прижимаются к упорам с двух сторон наборного стола. Пакеты, набранные на основе фенолоформальдегидных смол, проходят холодную подпрессовку, где и формируются будущие листы фанеры. Подпрессовка пакетов в холодном прессе производится по установленному режиму, после чего загружаются в загрузочную этажерку горячего пресса. Склеивание фанеры производится в горячем гидравлическом прессе, оснащенном электронной системой управления прессования, механической загрузкой и выгрузкой.

8.1 Расчет производительности сортировщика шпона

По размерам шпона выбираем сортировщик для сухого шпона типа ViLK фирмы «Рауте» [3, с. 27].

Таблица 10 – Техническая характеристика сортировщика типа ViLK фирмы «Рауте» (тип машины 58×106)

| Параметр |

Значение |

| Размеры шпона, мм: |

| - длина максимальная |

1370 |

| -длина минимальная |

1010 |

| -ширина максимальная |

2590 |

| Скорость укладки, лист/мин |

25 |

| Длина кармана, мм |

3500 |

| Ширина кармана, мм |

3120 |

| Масса кармана, кг |

1450 |

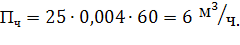

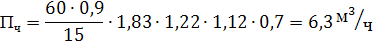

По технической характеристике определяем производительность сортировщика:

Скорость укладки 25 лист/мин. Объем одного листа фанеры:

Vш = 0,0018·1,22·1,83 = 0,004 м3.

Следовательно, часовая производительность сортировщика:

8.2 Расчет производительности клееносящих станков

Сборка пакетов выполняется на подъемном столе между укладчиками намазанного и сухого шпона. Сборка пакетов – механизированная.

Для нанесения клея на шпон выбираем клеенаносящий станок КВ28-1

Таблица 11 – Техническая характеристика клеенаносящего станка

| Параметр |

Значение |

| Рабочая длина вальцов, мм |

2800 |

| Диаметр вальцов, мм |

300 |

| Размеры заготовок, мм: |

| длина максимальная |

60 |

| ширина максимальная |

2600 |

| толщина |

0,3-60 |

| Окружная скорость вальцов, м/с |

0,28…0,57 |

| Расход клея, г/м3 |

90-240 |

| Размеры станка (длина×ширина×высота) |

3,6×0,82×1,48 |

| Масса станка |

1930 |

Производительность участка сборки пакетов, Пч, определяется временем сборки одного пакета, м3/ч.

где Кр – коэффициент рабочего времени, Кр = 0,94;

t – время сборки одного пакета, с; находим по формуле: t = tнn,

здесь tн – среднее нормативное время на укладку одного листа, с., по таблице П5.1 приложение 5 [3, с.56]; n – число слоев шпона в пакете фанеры;

L, B, Sф – соответственно длина, ширина и толщина фанеры, м.

8.3 Расчет производительности холодного пресса

Для холодной подпрессовки пакетов выбираем пресс ДО 838Б (с верхним давлением).

Таблица 12 – Техническая характеристика пресса ДО 838Б

| Показатель |

Значение показателя |

| Номинальное усилие, МН |

6,9 |

| Размер стола в плане, мм |

1800×1800 |

| Высота рабочего промежутка, мм |

1120 |

| Скорость смыкания, мм/мс |

50 |

| Скорость размыкания, мм/с |

70 |

| Установленная мощность, кВт |

38,5 |

| Высота над уровнем пола, мм |

5400 |

| Габаритные размеры, м |

2,5×5,7×6,75 |

| Масса, кг |

36500 |

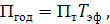

Производительность холодного пресса, Пч, м3/ч:

где Кр – коэффициент рабочего времени, Кр = 0,9;

lш,bш – длина и ширина листов шпона, м;

Н – высота рабочего промежутка, м, выбираем по таблице 12;

Кл – коэффициент укладки шпона, Кл = 0,7;

tц – времени цикла подпрессовки, мин, выбирают по таблице П6., приложение 6 [3, с.56].

8.4 Определение потребности в оборудовании

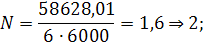

Расчет потребности в оборудовании выполняем по следующей методике. Ниже приведены формулы для расчета потребности в оборудовании.

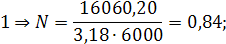

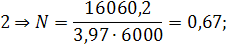

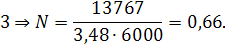

Необходимое число станков (агрегатов, линий), N, находим по формуле:

где Qгод – годовой объем работ для данного участка фанерного предприятия, м3. Если расчетное число станков N более 10 % от целого числа, то его следует округлить до следующего целого числа; если меньше 10 %, то эту часть не учитываем, так как перегрузка может быть устранена за счет интенсификации работы, уплотнения рабочего времени:

Пгод – годовая производительность данного станка:

где Пт – часовая производительность станка, м3/ч;

Тэф – эффективный годовой фонд времени работы оборудования, ч; зависит от сменности работы; Тэф = 260·3·7,69 = 6000 ч (при трехсменной работе).

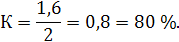

Коэффициент загрузки оборудования, К, %:

где Nр – расчетное число станков, шт.;

Nпр – принятое число станков, шт.

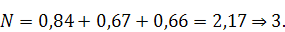

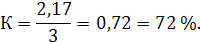

Сортировщик сухого шпона:

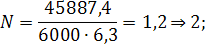

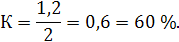

Клеенаносящий станок:

Отсюда,

Холодный пресс:

Данные расчетов вносим в таблицу 13.

Таблица 13 – Расчет потребности в оборудовании

№

п/п

|

Операция |

Наименование оборудования |

Марка станка |

Смен-ность |

Пч,

м3

|

Пгод,

м3

|

Головой объем работ, Qгод, м3 |

Процент загрузки оборудования |

| 1 |

Сортировка шпона |

сортировщик типа ViLK |

«Рауте» 58×106 |

3 |

6 |

36036 |

58628,01 |

80 |

| 2 |

Нанесение клея на шпон |

клеенаносящий станок |

КВ28-1 |

3 |

3,54 |

21240 |

45887,4 |

72 |

| 3 |

Холодная подпрессовка пакетов |

пресс для подпрессовки |

ДО 838 Б |

3 |

6,3 |

37800 |

45887,4 |

60 |

| 4 |

склеивание фанеры |

горячий гидравлический многоэтажный пресс |

«Китагава» |

3 |

3,88 |

23280 |

45887,4 |

100 |

9.Описание планировки оборудования заданного участка

План участка строится с учетом принятой технологической схемы, количества установленного оборудования. Оборудование должно быть размещено с учетом необходимых проездов. Ширину проездов принимаем 3 м. и проходов 1 м.

Участок сортировки шпона.

В автоматических сортировках фирмы "Raute" сухой шпон сразу из сушилки попадает на поперечный конвейер 1. Оператор визуально оценивает сорт каждого листа и нажимает номер соответствующего кармана 2. Листы шпона затем с помощью вакуумных присосок поджимаются к верхней перфорированной ленте конвейера и транспортируются до своего места. После формирования стопы она выкатывается на резервный роликовый конвейер 3. [1, с. 107].

Участок изготовления фанеры.

Слои шпона, подлежащие нанесению клея, подаются в клеенаносящий станок с вальцами 2 c подъемного стола 1 и складываются на механизм подачи и укладки намазанного шпона 3. Верхние и внутренние не намазанные слои шпона подаются на укладчик шпона 5 с подъемного стола с роликовым конвейером 6. Пакеты собираются на передвижной платформе с роликовым конвейером 4, откуда подаются на подъемный стол 8 роликовым конвейером 7 и загружаются в холодный пресс для подпрессовки 9. В загрузочную этажерку 11 пресса для горячего склеивания 12 пакеты подаются роликовым конвейером 10. При выгрузке из пресса фанера попадает в разгрузочную этажерку 13, откуда выгрузчиком формируется в стопу.

Габаритные размеры оборудования приведены в таблице 14.

| Позиция |

Оборудование |

Габаритные размеры в плане, м |

| длина |

ширина |

| Участок сортировки шпона |

| 1 |

Роликовый конвейер |

2 |

2 |

| 2 |

Сортировщик шпона |

17,5 |

3,12 |

| 3 |

Роликовый конвейер |

17,5 |

1,6 |

| Участок изготовления фанеры |

| 1 |

Подъемный стол с роликовым конвейером |

2 |

1,6 |

| 2 |

Клеенаносящий станок |

3,56 |

0,82 |

| 3 |

Механизм подачи и укладки намазанного шпона |

2 |

2 |

| 4 |

Передвижная платформа с роликовым конвейером |

2 |

1,6 |

| 5 |

Укладчик шпона |

2 |

2 |

| 6 |

Подъемный стол с роликовым конвейером |

2 |

1,6 |

| 7 |

Роликовый конвейер |

6 |

2 |

| 8 |

Подъемный стол с роликовым конвейером |

1,8 |

1,8 |

| 9 |

Пресс для подпрессовки |

2,5 |

5,7 |

| 10 |

Роликовый конвейер |

3,5 |

2 |

| 11 |

Загрузочная этажерка |

1,8 |

2,4 |

| 12 |

Пресс для горячего склеивания пакетов |

8 |

9,3 |

| 13 |

Разгрузочная этажерка |

1,8 |

2,6 |

10. Определение основных технико-экономических показателей работы участка сортировки шпона и изготовления фанеры

Технико-экономические показатели необходимо привести в виде таблицы 15, 16.

Таблица 17 – Технико-экономические показатели участка сортировки шпона

| Показатель |

Значение показателя |

| Наименование выпускаемой продукции |

Шпон лущеный |

| Размеры: |

1830×1220×1,8 |

| Количество выпускаемой продукции, м3/смен. |

75,16 |

| Количество перерабатываемого сырья, м3/смен. |

144,16 |

| Расход сырья, м3/м3 |

1,91 |

| Расход клея, кг/м3 |

- |

| Количество рабочих на участке, чел. |

2 |

| Площадь участка, м2 |

174,58 |

| Съем продукции в смену с 1 м2 площади участка, м3/м2 |

0,43 |

Таблица 16 – Технико-экономические показатели участка изготовления фанеры

| Показатель |

Значение показателя |

| Наименование выпускаемой продукции |

Фанера марки ФСФ |

| Размеры: |

1830×1220×8 |

1830×1220×10 |

1830×1220×12 |

| Количество выпускаемой продукции, м3/смен. |

20,59 |

20,59 |

17,65 |

| Количество перерабатываемого сырья, м3/смен. |

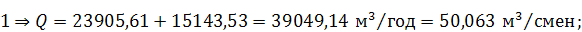

50,063 |

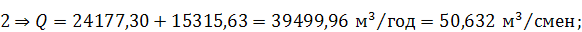

50,632 |

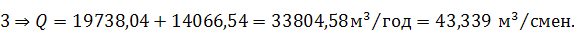

43,339 |

| Расход сырья, м3/м3 |

2,4 |

2,5 |

2,5 |

| Расход клея, кг/м3 |

62,31 |

63,45 |

72,7 |

| Количество рабочих на участке, чел. |

11 |

| Площадь участка, м2 |

795 |

| Съем продукции в смену с 1 м2 площади участка, м3/м2 |

0,03 |

0,03 |

0,02 |

Количество перерабатываемого сырья в смену,:

Площадь участка и количество рабочих определяем по планировке. Съем продукции с 1 м2 площади рассчитываем, используя данные о площади участка и выпуске продукции каждого вида в смену.

Заключение

Рассматривая технологический процесс изготовления фанеры с точки зрения его технической базы, следует выделить такие показатели, как уровень техники и стабильность технологических операций, выполняемых на этой технике. Если первое подразумевает прогрессивность технических решений, заложенных в оборудование, то второе – сохранение постоянства показателей (толщина и разнотолщинность шпона, ширина и длина форматных листов шпона, его влажность и т.д.) в течение заданного интервала времени.

На фанерных предприятиях используется такой показатель, как удельный расход фанерного сырья на производство 1 м3 сырого и сухого шпона и фанеры. Несмотря на то, что этот показатель не позволяет оценить качественные характеристики древесины и шпона, он, тем не менее, дает количественную оценку, т.е. технологический и производственный количественные выходы. Первый характеризует возможное количество продукции, получаемое в результате переработки фанерного сырья по принятой технологии, второй – фактическое количество продукции, получаемое с учетом не только технологических, но и производственных потерь и отходов.

Итак, анализируя удельный расход фанерного сырья, можно сделать следующие выводы:

- выход готовой продукции составляет 41 % из сырья, что удовлетворяет желаемым результатам

- основные потери сырья, как видно из табл. 8, приходится на шпон-рванину – 31%, что тоже удовлетворяет желаемым результатам, так как фанера является материалоемким продуктом.

- по другим показателям потерь сырья особых отклонений тоже не наблюдается.

Библиографический список

1. Волынский, В. Н. Технология клееных материалов [Текст] : учебное пособие для вузов / В. Н. Волынский. – Архангельск : АГТУ, 2003. – 280 с.

2. Дамдинов, Ц. Д. Технология клееных материалов и древесных плит [Электронный ресурс] : методические указания к курсовому и дипломному проектированию производства деревостружечных плит для студентов специальности 250403 «Технология деревообработки» / Ц. Д. Дамдинов, Е. Д. Балаханова, С. В. Эрдынеев. – Улан-Удэ, Издательство ВСГТУ, 2005 – 48 с.

3. Юрова, О. В. Технология клееных материалов и древесных плит [Электронный ресурс] : метод. пособие по курсовому проектированию / О.В. Юрова, М. Н. Кочева. – Сыктывкар : СЛИ, 2010.

4. Справочник по производству фанеры [Текст] / под ред. Н. В. Качалина. – М., 1984. – 430 с.

5. Положение о дипломном проектировании [Текст] : ч. 1. Единые требования к текстовым документам : нормативн. изд-е / сост. В. А. Паршукова, А. А. Митюшов ; СЛИ. Сыктывкар, 209. – 36 с.

6. Положение о дипломном проектировании [Текст] : ч. 2. Единые требования к структуре, оформлению и представлению дипломных проектов и дипломных работ : нормативн. изд-е / сост. В. А. Паршукова, А. А. Митюшов ; СЛИ. Сыктывкар, 209. – 36 с.

7. ГОСТ 99-96. Шпон лущенный. Технические условия [Текст] / Межгост. совет по стандартизации, метрологии и сертификации. – Минск, 1997. – 18 с.

|