| ВВЕДЕНИЕ

Древесина относится к одному из самых распространённых строительных материалов с многовековым опытом применения. Этому в немалой степени способствует то, что она экологически чистый и самовосстанавливающийся материал. В настоящее время древесина не утратила своего значения и широко применяется в строительстве.

Древесина, как и другие строительные материалы, имеет свои достоинства и недостатки.

Достоинства:

· экологичность; наличие широкой, постоянно возобновляемой сырьевой базы;

· высокий коэффициент конструктивного качества;

· декоративность;

· относительно малая плотность;

· низкая теплопроводность;

· высокая прочность;

· морозостойкость;

· малый коэффициент линейного расширения вдоль волокон;

· стойкость к воздействию химически агрессивных сред;

· лёгкость механической обработки.

Недостатки:

· анизотропия строения;

· подверженность загниванию и поражению насекомыми;

· горючесть;

· изменение физико-механических характеристик под воздействием различных факторов (влаги, температуры);

· усушка, разбухание, коробление и растрескивание под влиянием атмосферных воздействий;

· наличие пороков (сучки, трещины и другие), существенно снижающих качество изделий и конструкций;

· ограниченность сортамента лесоматериалов.

Задача инженеров состоит в том, чтобы максимально использовать положительные качества древесины, уменьшить влияние её отрицательных свойств, обеспечить экономически эффективное применение деревянных конструкций в конкретных условиях строительства и эксплуатации.

Многие природные недостатки древесины можно устранить или существенно ограничить их влияние на качество деревянных конструкций. Так, применение клееных деревянных конструкций (ДКК) снимает проблему ограниченного сортамента лесоматериалов. Кроме того, при изготовлении ДКК устраняются пороки древесины.

Достоинства ДКК:

· возможность создания конструкций практически любых размеров и форм;

· возможность получения клееных конструкций частично из низкосортного и маломерного пиломатериала;

· возможность механизации процесса изготовления конструкций;

· однородность материала;

· долговечность;

· сопротивляемость огневому воздействию (несущих ДКК массивного сечения) не ниже, чем у железобетонных и выше, чем у металлических конструкций;

· лёгкость конструкций.

Снижение массы позволяет сократить транспортные расходы и сроки строительства. Применение в строительстве ДКК способствует уменьшению массы зданий и снижению стоимости СМР. Использование деревянных конструкций обеспечивает экономию стали и бетона.

В строительстве используют ДКК двух видов: несущие и ограждающие. К несущим конструкциям относят плоские конструкции – балки, арки, рамы, панели и пространственные – оболочки, купола и т.п.

Арки – это один из наиболее распространенных видов клееных несущих конструкций. По характеру напряженного состояния арки лучше, чем другие конструкции. Из плоских деревянных конструкций арки являются наиболее эффективными и надёжными. Арки позволяют снизить площадь стен или практически обходиться без них.

Классификация арок:

· по статической схеме: трёх- и двухшарнирные;

· по очертанию оси: сегментные (оси полуарок располагаются на общей окружности), стрельчатые (оси полуарок располагаются на двух окружностях, смыкающихся в ключе под углом), параболические, ломаные, треугольные (из прямых полуарок) и др.;

· по способу восприятия распора: с затяжками и без затяжек (распор передается непосредственно на фундаменты или несущие конструкции каркаса здания).

Широкое распространение при строительстве производственных зданий в сельской местности получили треугольные арки пролётом 12, 18 и 24 м, состоящие из клееных прямолинейных верхних поясов. Наиболее эффективными и распространёнными являются решения с передачей распора на низкие железобетонные фундаменты. Реже используются арки с металлическими затяжками на уровне опор, иногда с повышенным их расположением. Такие арки имеют перспективы применения в легких покрытиях.

ДКК – высокотехнологичный, инновационно активный, экономически эффективный, инвестиционно привлекательный вид продукции деревообработки. Особенно интенсивно в последние годы развивается производство несущих клееных конструкций. ДКК в определенных условиях экономичнее железобетонных по стоимости на 19-34 %, по капитальным вложениям в базу на 24-45 % , по приведенным затратам на 10-13 %.

1. НОМЕНКЛАТУРА ВЫПУСКАЕМОЙ ПРОДУКЦИИ

1.1 Номенклатура выпускаемой продукции

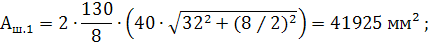

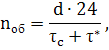

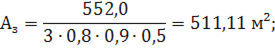

На проектируемом предприятии изготавливаются дощатоклееные деревянные арки АТ-ДК-18-450. Общий вид арки приведен на рисунке 1.

Рис. 1. Арка АТ-ДК-18-450

Конструкция состоит из двух прямолинейных дощатоклееных элементов постоянного прямоугольного сечения, металлической затяжки и опорных башмаков. Полуарки шарнирно соединены между собой (трехшарнирная арка).

Основные размеры конструкции:

· пролет: 18,0 м;

· высота: 3,5 м;

Расчетная нагрузка: 450 кг/мпог

. Масса конструкции: 780 кг.

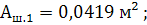

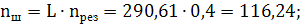

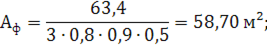

Полуарка представляет собой деревянную клееную конструкцию из 14 слоев, толщиной 33 мм каждый. Сечение полуарки изображено на рисунке 2.

Основные размеры полуарки:

· ширина: 120 мм;

· высота: 462 мм;

· длина: 9,7 м.

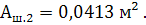

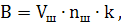

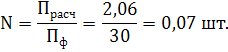

На рисунке 3 изображена заготовка, из которой изготавливаются полуарки. На рисунке 4 – расчетная схема конструкции.

Рис. 2. Сечение полуарки

Рис. 3. Заготовка с разметкой

Рис. 4. Расчетная схема

1.2 Стандарты и требования к ДКК

Основной нормативный документ по ДКК – СНиП II-25-80, в котором содержатся требования к материалам и конструкциям, а также расчеты и указания по проектированию деревянных конструкций.

Технические требования к ДКК, методы испытаний, правила приемки, транспортирования и хранения приведены в ГОСТ 20850-84, СТО 36554501-002-2006 и СТО 36554501-003-2006. В таблице 1 приведены требования к слоям ДКК.

Таблица 1. Требования к качеству слоев клееных конструкций (СТО 36554501-003-2006)

| Наименование требований

|

Нормы ограничения в слоях для конструкций классов

|

| I

|

II

|

III

|

| 1. Нормативная прочность при изгибе по СТО 36554501-004-2006, МПа

|

30

|

27

|

20

|

| 2. Пороки древесины по ГОСТ 2140:

|

| а) Сучки:

|

Не допускаются размером, в долях стороны слоя, более:

|

| - пластевые

|

1/4

|

1/3

|

1/2

|

| - ребровые

|

1/5

|

1/4

|

1/3

|

| - кромочные, в том числе выходящие на ребро

|

1/4

|

1/3

|

1/2

|

| б) Трещины:

|

| - несквозные, в том числе торцевые

|

Не допускаются, кроме несквозных торцевых длиной до 10 мм

|

Не допускаются суммарной длиной более 300 мм

|

| - пластевые

|

Не допускаются, кроме несквозных торцевых длиной до 10 мм

|

Не допускаются более:

|

| 1/3

|

1/2

|

| длины слоя

|

| - сквозные

|

Не допускаются

|

| в) Гнили

|

Не допускаются

|

| г) Грибные поражения (плесень, заболонные окраски, ядровые полосы)

|

Не допускаются

|

Не ограничиваются

|

| д) Червоточина и прорость сквозная

|

Не допускаются

|

| е) Наклон волокон

|

Не допускается, %, более:

|

| 10

|

15

|

| ж) Кармашки

|

Не допускаются сквозные

|

Не ограничиваются

|

| з) Обзол, скол, задир, вырыв, запил, отщеп, выхват

|

Не допускаются

|

Не допускаются, в долях стороны слоя, более 1/4 толщины и 1/5 ширины

|

Толщина склеиваемых слоев в клееных элементах должна быть (20±1) и (33±1) мм. На криволинейных участках конструкций при радиусе центральной оси участка от 4,5 до 8 м толщина склеиваемых слоев должна быть (20±1) мм.

Слои могут быть как цельными, так и склеенными по длине и ширине. Допускается применять слои, не склеенные по ширине, если стыки в соседних слоях смещены на 40 мм и более, а зазор между кромками не превышает 1,5 мм.

Толщина клеевых швов должна быть не более 0,5 мм; для ДКК III класса – до 1 мм, если их длина не превышает 100 мм, а расстояние между ними не менее их десятикратной длины.

Непроклеенные участки не допускаются.

Влажность древесины слоев при склеивании должна быть в пределах от 8 до 15 %. Разброс значений влажности смежных слоев ДКК не должен превышать 4 %.

Методы испытаний ДКК изложены в СТО 36554501-004-2006.

Показатели предела прочности на послойное скалывание клеевых соединений в конструкциях I и II класса при влажности древесины 12% должны быть не ниже:

· 8 МПа (80 кгс/см2

) - средний;

· 6 МПа (60 кгс/см2

) - минимальный.

Для ДКК III класса – 4-6 МПа.

2. ХАРАКТЕРИСТИКА МАТЕРИАЛОВ

2.1. Древесина

Основным материалом для изготовления деревянных клеёных конструкций является древесина.

К основным показателям, характеризующим пригодность древесины для изготовления КДК, относятся:

- порода древесины;

- качество пиломатериалов;

- размеры.

Для изготовления КДК используются пиломатериалы преимущественно хвойных пород. В данном проекте для изготовления деревянных клеёных конструкций используется древесина сосны.

Сосна – одна из наиболее распространенных хвойных пород. Она занимает около одной шестой площади всех лесов России. Сосна это ядровая порода со смоляными ходами. Древесина сосны имеет слегка розоватое ядро, которое со временем становится буровато-красным, широкую заболонь разного цвета (от желтоватого до розоватого). Годичные слои хорошо видны на всех разрезах. Наблюдается четкая граница между ранней и поздней древесиной. Сердцевинные лучи не видны. Имеет только мутовчатые сучки; небольшое количество, крупные и очень крупные, овальной формы, располагаются группами. Смоляные ходы сосредоточены главным образом в поздней древесине. Наличие смолы в сосне делает её более устойчивой к поражению гнилью при неблагоприятных условиях эксплуатации.

В таблице 2 приведены основные физико-механические свойства сосны при стандартной влажности (w = 12 %).

Клееные деревянные конструкции изготавливаются из пиломатериалов любого качества. Качество исходных пиломатериалов оценивается по ГОСТ 8486-86. Основным природным пороком древесины, с которым чаще всего приходится сталкиваться при производстве КДК, являются сучки. Из дефектов древесины механического происхождения наиболее существенное влияние на процесс производства клееных конструкций и их качество оказывают деформации пиломатериалов (покоробленности) и трещины, которые возникают, как правило, в процессе сушки. В зависимости от количества пороков пиломатериалы делятся на сорта. Нормы ограничения пороков в пиломатериалах приведены в таблице 3.

Таблица 2. Физико-механические свойства сосны

| Показатель

|

Значение

|

| чистая древесина

|

I

сорт

|

II

сорт

|

III

сорт

|

| Плотность, кг/м³

|

500

|

| Пористость, %

|

68

|

| Теплопроводность, Вт/(м·ºC):

|

| - вдоль волокон

|

0,35

|

| - поперёк волокон

|

0,17

|

| Предел прочности, МПа:

|

| - при сжатии вдоль волокон

|

50

|

36

|

33

|

22

|

| - при изгибе (при нагружении пласти)

|

85

|

45

|

40

|

31

|

| - при растяжении вдоль волокон

|

100

|

37

|

26

|

-

|

| - при скалывании вдоль волокон

|

9

|

7

|

6

|

6

|

Требования к качеству древесины слоев клееных конструкций отличаются от требований к пиломатериалам. На предприятии проводится дополнительная сортировка пиломатериалов, вырезка недопустимых пороков и сращивание заготовок по длине для получения слоев или заготовок требуемого качества. В зависимости от качества слои или заготовки делятся на классы в соответствии с требованиями СТО 36554501-003-2006. Требования к слоям ДКК приведены в таблице 1.

Размеры хвойных пиломатериалов выбираются по ГОСТ 24454-80 исходя из необходимых проектных размеров готовых конструкции и потерь, связанных с выполнением технологических операций (сушки, механической обработки). Для изготовления многослойных прямолинейных несущих конструкций I и II классов, как правило, рекомендуется применять пиломатериалы толщиной до 40 мм. Для конструкций III класса толщина пиломатериала может быть увеличена до 50 мм и более.

С экономической точки зрения для изготовления ДКК наиболее целесообразно использовать пиломатериалы максимально возможной длины, толщины и ширины, так как в этом случае достигается наибольший полезный выход, наименьшая трудоемкость механической обработки и сборки конструкций. Однако, если в отношении длины и ширины это положение можно принять без всяких оговорок, то использование пиломатериалов максимально возможной толщины не является бесспорным.

Таблица 3. Требования к качеству пиломатериалов (ГОСТ 8486-86)

| Пороки древесины

|

Нормы ограничения пороков в пиломатериалах для сортов

|

| I

|

II

|

III

|

| 1. Сучки

|

| 1.1. Сросшиеся здоровые, а в брусьях и частично сросшиеся и несросшиеся здоровые:

|

Допускаются размером в долях ширины стороны и в количестве на любом однометровом участке длины на каждой из сторон, не более:

|

| Размер

|

Кол-во, шт.

|

Размер

|

Кол-во, шт.

|

Размер

|

Кол-во, шт.

|

| пластевые и ребровые

|

1/4

|

3

|

1/3

|

4

|

1/2

|

4

|

| кромочные:

|

| - толщиной до 40 мм

|

1/2

|

2

|

2/3

|

2

|

во всю кромку

|

2

|

| - толщиной до 40 мм и более

|

1/3

|

2

|

1/2

|

3

|

то же

|

3

|

| 1.2. Частично сросшиеся и несросшиеся:

|

Допускаются в общем числе сросшихся здоровых сучков размером в долях ширины стороны и в количестве на любом однометровом участке длины на каждой из сторон, не более:

|

| Размер

|

Кол-во, шт.

|

Размер

|

Кол-во, шт.

|

Размер

|

Кол-во, шт.

|

| пластевые и ребровые

|

1/5

|

2

|

1/4

|

3

|

1/3

|

3

|

| кромочные:

|

| - толщиной до 40 мм

|

1/3

|

1

|

1/2

|

2

|

во всю кромку

|

2

|

| - толщиной до 40 мм и более

|

1/4

|

2

|

1/3

|

2

|

2/3

|

2

|

| 1.3. Загнившие, гнилые и табачные

|

Допускаются в общем числе частично сросшихся и несросшихся здоровых сучков тех же размеров и не более половины их количества. Древесина, окружающая табачные сучки, не должна иметь признаков гнили.

|

| 2. Трещины

|

| 2.1. Пластевые и кромочные, в том числе выходящие на торец

|

Допускаются длиной в долях длины пиломатериала, не более:

|

| неглубокие 1/4

глубокие 1/6

|

неглубокие и глубокие 1/3

|

неглубокие и глубокие 1/2

|

| 2.2. Пластевые сквозные, в том числе выходящие на торец

|

Допускаются длиной в мм, не более:

|

| 150

|

200

|

Допускаются общей длиной в долях длины пиломатериала, не более

|

| 2.3. Торцовые (кроме трещин усущки)

|

Допускаются на одном торце длиной в долях ширины пиломатериала не более:

|

| 1/4

|

1/3

|

1/2

|

| 3. Покоробленности

|

| 3.1. Покоробленность продольная по пласти и кромке, крыловатость

|

Допускается стрела прогиба в долях длины пиломатериала в %, не более:

|

| 0,2

|

0,2

|

0,4

|

| 3.2. Покоробленность поперечная

|

Допускается стрела прогиба в долях ширины пиломатериала в %, не более:

|

| 1

|

1

|

2

|

2.2 Клей

Для склеивания деревянных элементов используется синтетический клей КБ-3. КБ-3 – фенолоформальдегидный клей. Внешний вид: однородная сиропообразная жидкость; цвет от желтого до красновато-коричневого.

Клей КБ-3 состоит из фенолоформальдегидной смолы Б и керосинового контакта (контакта Петрова), добавляемого в зависимости от температуры рабочего помещения: при температуре 15-16°С – 25%, при температуре 18-20°С – 20%, при температуре 22-25°С – 15% от массы смолы. Для уменьшения вязкости в смолу вводится ацетон.

Наличие в клее свободного фенола (3-4%) делает этот вид клея токсичным, поэтому при работе с ним в закрытом помещении должна быть общая вытяжная вентиляция и местные отсосы с мест приготовления, хранения и с рабочих мест.

Клей КБ-3 обеспечивает весьма высокую прочность склейки (не ниже 130 кгс/см2

) и абсолютно водостоек.

Отверждение клея возможно при повышенной температуре без введения отвердителей (горячий способ) и при нормальной температуре (15-17°С) с отвердителями (холодный способ). Скорость отверждения в первом случае существенно зависит от температуры в клеевом шве. Так, при 130°С клей отверждается за 13 мин, а при 155°С – за 3 мин.

При горячем способе отверждения клей может вызвать ослабление древесины из-за наличия в нем контакта Петрова. Однако умеренный нагрев (60-70°С) при умеренном содержании контакта (15-20%) не дает отрицательных последствий.

На проектируемом предприятии клей отверждается холодным способом.

Клей готовится следующим образом. В луженый или эмалированный бачок с двойными стенками наливают точно отвешенное количество смолы. В пространство между стенками бачка заливается холодная вода. После этого вливают ацетон и тщательно размешивают его со смолой, затем вливают отвердитель (контакт Петрова) и смесь снова перемешивают в течение 5-10 мин до получения однородной массы.

Готовый клей выдается на рабочие места в клеянках с двойными стенками, между которыми налита холодная вода. Если вода недостаточно холодна, в нее кладут кусочки льда.

Температура клеевой массы как в баке, где она приготовляется, так и в клеянках должна быть не выше 20°С. При недостаточном охлаждении он вследствие происходящей в нем химической реакции с выделением тепла нагревается, быстро переходит в твердое нерастворимое состояние и для работы становится непригодным. Жизнеспособность клея 2-3 часа (через 2,5 ч вязкость должна быть не более 90 сек по ВЗ-4).

Загустевший клей (при вязкости выше 140 сек по ВЗ-4) к употреблению не допускается. Разбавление его ацетоном и спиртом или добавление к нему свежего клея не разрешается.

После нанесения клея на склеиваемую поверхность должна быть проведена открытая пропитка (выдержка перед соединением намазанных клеем поверхностей) в течение не менее 4 и не более 15 мин. Продолжительность закрытой пропитки (от начала сборки до ее окончания и до начала запрессовки) должна быть не менее 5 и не более 25 мин.

Давление при запрессовке должно быть от 0,3 до 5 кгс/см2

(в зависимости от склеиваемой конструкции). Продолжительность выдержки под прессом без нагрева при температуре 20-35°С – от 3 до 5 ч, а с нагревом до температуры 60°С – от 45 до 85 мин в зависимости от толщины прогреваемого материала, но не более 3 ч. После распрессовки детали выдерживают 1-2 ч, охлаждая их до 20-30°С.

2.3. Защитное покрытие

В качестве антисептика используется фторид натрия (NaF). Фторид натрия является водорастворимым антисептиком.

Фторид натрия - белый порошок без запаха. В растворе древесину не окрашивает и не снижает ее прочность; не вызывает коррозии металла. Антисептик сильный, хорошо проникает в древесину, но легко вымывается водой. Не снижает прочности клеевых соединений. Применяют в растворах 3-4% - ной концентрации.

Пиломатериалы и заготовки антисептируют в теплый период года (среднесуточная температура +5°C и выше) не позднее чем через 12 ч после распиловки. Пиломатериалы и заготовки антисептируют в плотных пакетах или с прокладками. Пакет погружают в ванну с раствором защитного средства так, чтобы было обеспечено полное смачивание всех поверхностей пиломатериалов и заготовок. Пакет с прокладками выдерживают в растворе антисептика не менее 10 сек, плотный пакет - не менее 20 сек. После выгрузки из ванны пакеты не менее 3 мин выдерживают на специальном приспособлении для стекания избыточного раствора антисептика.

Так как используется водорастворимый антисептик, то древесину необходимо защитить от непосредственного увлажнения и вымывающего действия воды.

Для получения огнезащитного покрытия на поверхностях деревянных конструкций используется краска ВУП-2Д (ТУ 2316-004-48357289-02). Деревянные материалы с таким покрытием переходят в I группу огнезащитной эффективности (ГОСТ 16363, НПБ 251-98).

Огнезащитная краска ВУП-2Д может применяться для защиты деревянных конструкций, эксплуатируемых как на открытом воздухе под навесом, так и внутри жилых, общественных и производственных помещений с неагрессивной средой.

Огнезащитное действие краски ВУП-2Д заключается в эндотермическом отъёме тепла и многократном утолщении покрытия при температуре более 200°C, сопровождающемся снижением коэффициента теплопроводности.

Преимущества:

· обеспечивает I группу огнезащитной эффективности;

· декоративный внешний вид покрытия;

· ремонтопригодность;

· легкость удаления и восстановления покрытия;

· небольшой вес и малая толщина после нанесения;

· краска изготовлена на водной основе; не содержит органических растворителей;

· не токсична, экологически полноценный продукт;

· сохраняет огнезащитные свойства после воздействия воды;

· небольшой расход (0,3 кг/м2

);

· пожаровзрывобезопасна в процессе нанесения, эксплуатации и при перевозке;

· не имеет запаха при нанесении;

· выдерживает троекратное замораживание до -20°C при хранении и транспортировке;

· базовый белый цвет, при необходимости может поставляться светло-серая или другого пастельного цвета;

· возможность эксплуатации в атмосферных условиях и в средах различной степени агрессивности при нанесении защитно-декоративного слоя лакокрасочных материалов;

· срок службы – 25 лет (в помещении).

Свойства покрытия:

· прочность при ударе;

· эластичность;

· высокая адгезия к деревянной поверхности и краскам;

· водостойкость;

· устойчивость к старению;

Покрытие сохраняет свои эксплуатационные свойства в диапазоне температур от -60°C до +60°C.

Краска ВУП-2Д наносится в один или два слоя с помощью кистей, валиков или механизировано с помощью установок безвоздушного распыления или шпаклевочных агрегатов.

Толщина слоя огнезащитного покрытия после высыхания должна быть не менее 0,2 мм.

Продолжительность сушки первого слоя - не менее 4 часов при 20°С. Расход неразбавленной краски ВУП-2Д, без учета потерь, на один слой составляет не менее 0,15 кг/м2

; на два слоя - не менее 0,3 кг/м2

.

Выдержка готового покрытия перед сдачей в эксплуатацию составляет не менее 5 суток при температуре (20±2)°С и влажности воздуха от 75% до 80%. Время выдержки увеличивается до 15 суток при температуре воздуха ниже 20°C и влажности выше 80 %.

Краска ВУП-2Д поставляется в готовом к использованию виде. Подготовка краски "ВУП-2Д" заключается в перемешивании состава до образования однородной массы. Допускается разбавление краски водопроводной водой для получения необходимой вязкости в количестве не более 10% от массы краски. После разбавления краска тщательно перемешивается.

Упаковка: полиэтиленовые контейнеры - 10(20) кг, полиэтиленовая бочка - 55 кг. Температура хранения: от +1°C до +40°C.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Выбор схемы технологического процесса производства

Предприятие по производству деревянных клееных конструкций проектируется в соответствии с требованиями нормативных документов.

Процесс производства может быть как автоматизированным, с использованием автоматических и полуавтоматических линий, или на отдельных станках, на определенных рабочих местах. Производительность цеха – 4,5 тыс. м3

/год. Эта производительность считается небольшой.

Поэтому целесообразнее использовать полуавтоматические линии производства. Так как полуавтоматические линии по отношению к автоматизированным линиям являются более дешевыми. Легче в обслуживании. Полуавтоматические линии более надежные, по отношению к автоматическим линиям. Так как при поломке оборудования можно заменить отдельный элемент или отдельный агрегат линии. Легче переконструировать линию под необходимые потребности при производстве клееных конструкций.

Если сравнивать неавтоматические и полуавтоматические линии производства клееных деревянных конструкций, то качество конструкций получаемых при использовании полуавтоматической линии будет выше, чем при использовании неавтоматической линии. Так как уменьшается влияние человеческого фактора на отдельных переделах производства.

Окончательно принимается полуавтоматическая линия производства клееных деревянных конструкций.

Технологический процесс, включает следующие операции: подготовка, сушка и кондиционирование пиломатериалов, сортировка, раскрой, механическая обработка, нанесение клея и формирования конструкций, запрессовка и склеивание. На рисунке 5 приведена технологическая схема полуавтоматической линии производства клееных деревянных конструкций.

Рис. 5. Схема основных операций технологического процесса изготовления ДКК

3.2 Режим работы цеха

Режим работы предприятия определяется характером протекания производственных процессов и устанавливается в соответствии с трудовым законодательством по нормам технологического проектирования предприятий.

Для проведения технологических расчетов принимается режим работы предприятия, приведенный в таблице 4.

Таблица 4. Режим работы предприятия

| Наименование отделений и переделов

|

Количество рабочих дней в году

|

Количество смен в сутки

|

Продолжительность смены, ч

|

Годовой фонд рабочего времени, ч

|

| 1. Приём и складирование сырьевых материалов

|

260

|

2

|

8

|

4160

|

| 2. Сушка и выдержка пиломатериалов

|

335

|

3

|

8

|

8040

|

| 3. Приготовление клея

|

260

|

2

|

8

|

4160

|

| 4. Сращивание заготовок по длине и толщине

|

260

|

2

|

8

|

4160

|

| 5. Изготовление полуарок из клееных заготовок

|

260

|

2

|

8

|

4160

|

| 6. Нанесение защитных покрытий

|

260

|

2

|

8

|

4160

|

| 7. Контрольная сборка

|

260

|

2

|

8

|

4160

|

| 8. Склад готовой продукции

|

260

|

2

|

8

|

4160

|

Продолжительность рабочей недели 5 сут.

3.3 Производственная программа цеха

Производительность цеха – 4,5 тыс. м3

/год. Расход древесины на изготовление одной арки – 1,13 м3

.

На основании заданной годовой производительности данного предприятия и режима его работы осуществляется расчет производственной программы.

Производственная программа цеха приведена в таблице 5.

Таблица 5. Производственная программа цеха

| Вид и наименование конструкции

|

ед. изм.

|

Производительность в

|

| год

|

сутки

|

смену

|

час

|

| Арка треугольная трехшарнирная деревянная дощатоклееная АТ-ДК-18-450

|

м3

|

4500

|

17,31

|

8,65

|

1,08

|

| шт

|

3983

|

15,32

|

7,66

|

0,95

|

3.4 Расчет удельного расхода сырья и полуфабрикатов

Арка АТ-ДК-18-450 состоит из пяти деревянных деталей (Д-1..Д-5). Основные характеристики деревянных деталей приведены в таблице 6.

Таблица 6. Деревянные детали

| Обозначение детали по чертежу

|

Материал

|

Сорт или категория материала

|

Кол-во в изделии

|

Размеры, мм

|

Объем или площадь

|

| длина

|

ширина

|

толщина

|

| Д-1 (доска)

|

клееная древе-сина (сосна)

|

I

|

2

|

9700

|

120

|

33

|

3,8·10-2

м3

|

| Д-1 (доска)

|

II

|

6

|

9700

|

120

|

33

|

3,8·10-2

м3

|

| Д-1 (доска)

|

III

|

20

|

9700

|

120

|

33

|

3,8·10-2

м3

|

| Д-2

|

фанера

|

ВВ

|

2

|

447

|

120

|

6

|

5,4·10-2

м2

|

| Д-3

|

фанера

|

ВВ

|

2

|

190

|

120

|

6

|

2,3·10-2

м2

|

| Д-4

|

сосна

|

1 сорт

|

2

|

1500

|

120

|

44

|

7,9·10-3

м3

|

| Д-5

|

сосна

|

2 сорт

|

2

|

9470

|

150

|

25

|

3,6·10-2

м3

|

Объем древесины в конструкции

Припуски на усушку и механическую обработку древесины определяются соответственно по ГОСТ6782.1-75 и ГОСТ 7303-75. Величины усушки и припусков на механическую обработку приведены в таблице 7.

Таблица 7. Припуски на механическую обработку и усушку

| Обозначение детали по чертежу

|

припуск на усушку, мм

|

припуск на механическую обработку, мм

|

| по ширине

|

по толщине

|

по длине

|

по ширине

|

по толщине

|

| Д-1 (доска)

|

5,1

|

1,5

|

50

|

8,0

|

7,5

|

| Д-4

|

5,1

|

2,0

|

25

|

6,0

|

5,5

|

| Д-5

|

5,9

|

1,1

|

50

|

7,5

|

7,0

|

Размеры заготовок с припусками на усушку и механическую обработку приведены в таблице 8.

Размеры пиломатериалов выбираются по ГОСТ 24454-80.

Таблица 8. Размеры заготовок с припусками на механическую обработку и усушку

| Обозначение детали по чертежу

|

Размеры заготовок с припусками на усушку и мех. обработку, мм

|

стандартные размеры пиломатериалов, мм

|

Объем стандартных пиломатериалов, м3

|

| длина

|

ширина

|

толщина

|

| Д-1 (доска)

|

9750

|

128,0

|

40,5

|

5000x130x40

|

0,0260

|

| Д-4

|

1525

|

126,0

|

49,5

|

1750x130x50

|

0,0114

|

| Д-5

|

9520

|

157,5

|

32,0

|

5000x160x32

|

0,0256

|

Общий расход пиломатериалов на конструкцию

Расход пиломатериалов с учетом технологических потерь, м3

где KТ.О.

– коэффициент, учитывающий процент технологических потерь (отходов) древесины. Определяется по ГОСТ 9685-61. KТ.О.

= 1,052.

Расчет расхода клея производится по нормам расхода на 1м2

склеиваемой поверхности.

Расход клея, кг:

где n – удельный расход клея, кг/м2

;

A – площадь поверхности, на которую наносится клей, м2

.

Расход клея на сращивание заготовок по длине (на зубчатые соединения) рассчитывается исходя из удельного расхода клея (0,5 кг/м2

) и геометрических параметров зубчатого соединения (ГОСТ 19414-90).

В соответствии с требованиями стандартов принимаются следующие геометрические параметры зубчатого соединения:

· длина шипа: 32 мм;

· шаг: 8 мм;

· затупление: 1 мм;

· ширина заготовки для детали Д-1: 130 мм;

· ширина заготовки для детали Д-5: 160 мм;

· толщина заготовки для детали Д-1: 40 мм;

· толщина заготовки для детали Д-5: 32 мм.

Площадь поверхности шипа:

№1 (деталь Д-1)

№2 (деталь Д-5)

Среднее количество шиповых соединений в изделии (с учетом длины пиломатериалов и вырезки дефектов): №1: 28+7 = 35 шт, №2: 2+1 = 3 шт.

Расход клея на сращивание заготовок по длине

Расход клея на сращивание заготовок по толщине (склеивание ленточных элементов по пласти) рассчитывается исходя из удельного расхода клея (0,3 кг/м2

) и геометрических размеров заготовок.

Площадь поверхности ленточного элемента

Количество поверхностей, на которые наносится клей: 2·(2·(14-1)) = 52.

Расход клея на сращивание заготовок по толщине

Расход клея на одну конструкцию

Расход отделочных материалов (краска огнезащитная) на изделие приведен в таблице 9.

Таблица 9. Расход отделочных материалов

| Поверхность

|

Площадь, м2

|

Кол-во

|

Суммарная площадь, м2

|

Удельный расход, кг/м2

|

Расход, кг

|

| Д-1:

|

20,252

|

0,4

|

8,101

|

| - боковые

|

4,481

|

4

|

| - нижняя

|

1,164

|

2

|

| Д-2:

|

0,123

|

0,4

|

0,049

|

| - торцевая

|

0,054

|

2

|

| - боковые

|

0,003

|

4

|

| - верхняя и нижняя

|

0,00072

|

4

|

| Д-3:

|

0,053

|

0,4

|

0,021

|

| - торцевая

|

0,023

|

2

|

| - боковые

|

0,00114

|

4

|

| - верхняя и нижняя

|

0,00072

|

4

|

| Д-4:

|

0,645

|

0,4

|

0,258

|

| - боковая

|

0,180

|

2

|

| - торцевые

|

0,00528

|

4

|

| - верхняя и нижняя

|

0,066

|

4

|

Расход краски на одну конструкцию: 8,429 кг.

Расход метизов и фурнитуры устанавливается в соответствии с технической документацией на изделие. Расход деталей приведен в таблице 10.

Таблица 10. Расход метизов и фурнитуры

| Наименование

|

Примечание

|

Кол-во на изделие

|

Коэф., учитывающ. технол. потери

|

Расход на изделие, кг

|

| шт

|

кг

|

| М-1 (опорный узел, стальной башмак с парным хомутом)

|

C-45

|

2

|

17,8

|

1,05

|

18,7

|

| М-2 (траверса с натяжными гайками)

|

C-45

|

2

|

6,6

|

6,9

|

| М-3 (затяжка из круглой стали)

|

C-45

|

2

|

53,4

|

56,1

|

| М-4 (натяжная муфта)

|

C-45

|

1

|

6,3

|

6,6

|

| М-5 (подвеска)

|

C-45

|

2

|

4,0

|

4,2

|

| М-6 (подвеска)

|

C-45

|

2

|

6,0

|

6,3

|

| Шурупы

|

ГОСТ 1145 - 70

|

8

|

0,04

|

0,05

|

| Болт М - 12

|

АГ-4С

ГОСТ 11371 - 78

|

4

|

1,8

|

1,89

|

| Квадратная шайба

|

С - 45

|

8

|

0,11

|

0,12

|

3.5 Потребность в сырье и полуфабрикатах

Потребность в сырье и полуфабрикатах приведена в таблице 11.

Таблица 11. Потребность в сырье и полуфабрикатах

| Наименование

|

Ед. изм.

|

Потребность в

|

| год

|

сутки

|

смена

|

час

|

| Пиломатериал

|

м3

|

6624

|

25,48

|

12,74

|

1,59

|

| Клей

|

кг

|

85121

|

327,39

|

163,69

|

20,46

|

| Краска

|

кг

|

33573

|

129,13

|

64,56

|

8,07

|

3.6 Выбор и расчет технологического оборудования

Сушильное оборудование

Годовая потребность в пиломатериалах (Пп

) составляет 6624 м3

. Начальная влажность древесины – 20-22%; требуемая конечная – 8-12%.

Для сушки пиломатериалов принимается сушильная камера типа СПМ-2К. Технические характеристики камеры приведены в таблице 12.

Таблица 12. Технические характеристики сушильной камеры СПМ-2К

| Параметр

|

Значение

|

| Число штабелей, шт

|

4

|

| Вместимость, м3

|

90,0

|

| Годовая производительность при нормальном режиме, тыс. м3

/ год

|

5,7

|

| Число вентиляторов, шт

|

4

|

| Скорость циркуляции, м/с

|

1,5-3,0

|

| Установленная мощьность, кВт

|

41,2

|

| Габаритные размеры, м:

|

| - длина

|

11,9

|

| - ширина

|

16,6

|

| - высота

|

5,1

|

| Масса, т

|

82,3

|

Фактическая производительность сушильной камеры, м3

/год

где B – вместимость камеры, м3

;

nоб

– число оборотов камеры за 1 год.

Вместимость камеры, м3

где Vш

– объем одного штабеля, м3

; Vш

= 6,5·1,8·2,6 = 30,42 м3

;

nш

– количество штабелей в камере, шт;

k – коэффициент объемного заполнения; k = 0,8

Число оборотов камеры за 1 год

где в – число рабочих дней в году;

τс

– время сушки, ч; τс

= 108 ч;

τ* – время на загрузку и выгрузку, ч; τ* = 1 ч;

Необходимое количество камер

Окончательно принимается 2 сушильные камеры типа СПМ-2К.

Оборудование для механической обработки

Часовая производительность цеха (Пар/ч

) – 1 арка.

Общая длина заготовок (доски 5000х130х40 мм), необходимых для производства 2-х полуарок, м

где nсл

– число слоев (деталь Д-1);

lпа

– длина заготовки для детали Д-1, м;

kз

– коэффициент запаса; kз

= 1,07;

Среднее удельное число резов на 1м заготовки (nрез

) при вырезке дефектов принимается – 0,4.

Среднее количество шиповых соединений в изделии (с учетом длины пиломатериалов и вырезки дефектов)

принимается принимается

Рейсмусовый станок

Рейсмусовые станки предназначены для обработки плоскостного строгания досок в заданный размер по толщине и создание у них параллельных плоскостей.

Принимается односторонний рейсмусовый станок «СР6-1 Днепр». Технические характеристики станка приведены в таблице 13.

Таблица 13. Технические характеристики станка «СР6-1 Днепр»

| Параметр

|

Значение

|

| Макс. ширина обр. заготовки, мм

|

630

|

| Миним./макс. толщина обр. заготовки, мм

|

3/300

|

| Миним. длина обр. заготовки, мм

|

400

|

| Макс. толщина снимаемого слоя, мм

|

5

|

| Диаметр ножевого вала, мм

|

125

|

| Количество ножей на валу, шт

|

4

|

| Частота вращения ножевого вала, об/мин

|

4500

|

| Скорость подачи, бесступенчатая, м/мин

|

5-24

|

| Установленная мощность, кВт

|

6,85

|

| Масса, т

|

1,2

|

Требуемая производительность станка (при учете, что доски строгаются с 4-х сторон), м/мин

где Пар/ч

– часовая производительность цеха, изд/ч;

L – общая длина заготовок для одного изделия, м;

nз1

– число одновременно обрабатываемых (по пласти) заготовок, шт;

nз2

– число одновременно обрабатываемых (по кромке) заготовок, шт;

k1

– коэффициент проскальзывания в механизме подачи; k1

= 1,02;

k2

– коэффициент брака; k2

= 1,02;

k3

– коэффициент использования рабочего времени станка; k3

= 1,04;

Количество станков

Принимается 1 станок «СР6-1 Днепр».

Торцовочный станок

Торцовочный станок предназначен для раскроя пиломатериала на заготовки заданной длины и для вырезки дефектных мест из заготовок перед их сращиванием по длине.

Принимается торцовочный станок ЦПА-40. Технические характеристики станка приведены в таблице 14.

Таблица 14. Технические характеристики станка ЦПА-40

| Параметр

|

Значение

|

| Макс. ширина обр. заготовки, мм

|

400

|

| Макс. толщина обр. заготовки, мм

|

100

|

| Наиб. диаметр устанавливаемой пилы, мм

|

450

|

| Диаметр шпиндельной насадки, мм

|

50

|

| Число двойных ходов пилы в минуту

|

30

|

| Скорость резания, м/с

|

67

|

| Установленная мощность, кВт

|

4,0

|

| Габаритные размеры, мм:

|

| - длина

|

2230

|

| - ширина

|

840

|

| - высота

|

1530

|

| Масса, т

|

0,8

|

Требуемая производительность станка, резов/мин

где Пар/ч

– часовая производительность цеха, изд/ч;

L – общая длина заготовок для одного изделия, м;

nрез

– среднее удельное число резов на 1м заготовки;

k1

– коэффициент брака; k1

= 1,02;

k2

– коэффициент использования рабочего времени станка; k2

= 1,04;

Количество станков

Принимается 1 станок ЦПА-40.

Шипорезный станок

Шипорезный станок предназначен для зарезки зубчатых шипов на заготовках.

Принимается шипорезный рамный односторонний станок ШО16-4М. Технические характеристики станка приведены в таблице 15.

Таблица 15. Технические характеристики станка ШО16-4М

| Параметр

|

Значение

|

| Наибольшее сечение обрабатываемого материала (ширина/толщина), мм

|

400/160

|

| Наибольшая длина шипа, мм

|

160

|

| Наибольшая высота заплечика шипа, мм

|

40

|

| Частота вращения режущих головок, об/мин

|

3000

|

| Скорость рабочей подачи (бесступенчатое регулирование), м/мин

|

2,5-15,0

|

| Установленная мощность, кВт

|

10,3

|

| Габаритные размеры, мм:

|

| - длина

|

2100

|

| - ширина

|

1550

|

| - высота

|

1500

|

| Масса, т

|

1,25

|

Требуемая производительность станка, шипов/мин

где Пар/ч

– часовая производительность цеха, изд/ч;

nш

– среднее количество шиповых соединений в изделии;

k1

– коэффициент брака; k1

= 1,02;

k2

– коэффициент использования рабочего времени станка; k2

= 1,04;

Принимается 1 станок ШО16-4М.

Станок для приготовления клея КМ75-10

Технические характеристики станка приведены в таблице 16.

Таблица 16. Технические характеристики станка КМ75-10

| Параметр

|

Значение

|

| Объем рабочей емкости для клея, л

|

75

|

| Частота вращения вала с лопостями, об/мин

|

30

|

| Установленная мощность, кВт

|

2,8

|

| Габаритные размеры, мм:

|

| - длина

|

2390

|

| - ширина

|

1160

|

| - высота

|

1280

|

| Масса, т

|

0,6

|

Станок для нанесения клея КВ-9

Технические характеристики станка приведены в таблице 17.

Таблица 17. Технические характеристики станка КВ-9

| Параметр

|

Значение

|

| Рабочая длина вальцов, мм

|

900

|

| Наименьшая длина обрабатываемой детали, мм

|

350

|

| Диаметр вальцов, мм:

|

| - клеенаносящих

|

180

|

| - дозирующих

|

120

|

| Скорость подачи заготовок, м/мин

|

15-30

|

| Установленная мощность, кВт

|

1,5

|

| Габаритные размеры, мм:

|

| - длина

|

1350

|

| - ширина

|

685

|

| - высота

|

1280

|

| Масса, т

|

1,4

|

Электродрель ИЭ-1023

Технические характеристики станка приведены в таблице 18.

Таблица 18. Технические характеристики электродрели ИЭ-1023

| Параметр

|

Значение

|

| Наибольший диаметр, мм

|

23

|

| Частота вращения шпинделя, об/мин

|

250

|

| Напряжение, В/частота тока, Гц

|

220/50

|

| Масса, кг

|

6,5

|

Ручная электрическая дисковая пила ИЭ-5106

Технические характеристики станка приведены в таблице 19.

Таблица 19. Технические характеристики ручной дисковой пилы ИЭ-5106

| Параметр

|

Значение

|

| Наибольший диаметр пильного диска, мм

|

160

|

| Частота вращения шпинделя, об/мин

|

1500

|

| Напряжение, В/частота тока, Гц

|

220/50

|

| Масса, кг

|

7,0

|

Ручной электрический рубанок ИЭ-5707А

Технические характеристики станка приведены в таблице 20.

Таблица 20. Технические характеристики рубанка ИЭ-5707А

| Параметр

|

Значение

|

| Наибольшая ширина строгания, мм

|

140

|

| Наибольшая глубина строгания, мм

|

3

|

| Частота вращения шпинделя, об/мин

|

5200

|

| Напряжение, В/частота тока, Гц

|

220/50

|

| Масса, кг

|

16,0

|

Пневматический гайковерт ИП-3113

Технические характеристики приведены в таблице 21.

Таблица 21. Технические характеристики ИП-3113

| Параметр

|

Значение

|

| Наибольшая диаметр резьбы, мм

|

18

|

| Наибольшая мощность затяжки, Н·м

|

250

|

| Рабочее давление воздуха, МПа

|

0,5

|

| Масса, кг

|

0,5

|

Круглопильный станок Ц6-2(к)

Технические характеристики станка приведены в таблице 22.

древесина клей клееный конструкция цех

Таблица 22 Технические характеристики станка Ц6-2(к)

| Параметр

|

Значение

|

| Наибольшая ширина отпиливаемого материала, мм

|

600

|

| Наибольшая толщина распиливаемого материала, мм

|

150

|

| Наибольший диаметр пилы/диаметр посадочного отверстия, мм

|

400/50

|

| Номинальная частота вращения режущего инструмента, об/мин

|

2860

|

| Установленная мощность, кВт

|

4

|

| Габаритные размеры, мм:

|

| - длина

|

1790

|

| - ширина

|

1900

|

| - высота

|

1240

|

| Масса, т

|

0,65

|

Линия сращивания ДПД 60-4

Технические характеристики линии приведены в таблице 23.

Таблица 23 Технические характеристики ДПД 60-4

| Параметр

|

Значение

|

| Размеры обрабатываемых отрезков, мм:

|

| - длина

|

300-2000

|

| - ширина

|

75-200

|

| - толщина

|

16-50

|

| Длина получаемых заготовок, мм

|

2000-6000

|

| Наибольшее усилие прессования, кН

|

60

|

| Установленная мощность, кВт

|

62

|

| Габаритные размеры, мм:

|

| - длина

|

20250

|

| - ширина

|

10500

|

| - высота

|

2200

|

| Масса, т

|

25

|

Гидравлический пресс SL-2 (производство Stromab, (Италия))

Технические характеристики пресса приведены в таблице 24.

Таблица 240. Технические характеристики пресса SL-2

| Параметр

|

Значение

|

| Длина рабочей зоны, мм

|

3000-20000

|

| Высота рабочей зоны, мм

|

1200

|

| Максимальная ширина бруса, мм

|

200

|

| Количество вертикальных цилиндров (на 1 метр)

|

2

|

| Усилие на каждый цилиндр, кг

|

7300

|

| Давление при ширине бруса 120 мм и 3-х цил. /1м, кг/см2

|

7,3

|

| Количество фронтальных прижимов

|

1

|

3.7 Технологический процесс производства

Пиломатериал поступает на предприятие в виде обрезных досок с размерами 5000х130х40, 5000х160х32, 1750х130х50 мм.

Пиломатериал с влажностью 20-22% после атмосферной сушки подают в цех на площадку формирования штабелей для дальнейшей камерной сушки. Формирование штабелей происходит ручным способом. Для облегчения укладки пиломатериала на тележки площадка оборудована вертикальным подъемником (Л6,5-15). Готовые штабеля на тележках по рельсовым путям подаются в сушильную камеру СПМ-2К. Перемещение тележек с пиломатериалом производится специальной траверсной тележкой (ЭТ-2-6,5). Производится сушка пиломатериала до влажности 8-12%. Камерная сушка ведется по легкому режиму, при температуре не выше 60°С.

После окончания сушки материал транспортируется в зону кондиционирования для выдержки не менее 3-х суток в помещении с относительной влажностью воздуха 65-75% при температуре 16-22°С.

После кондиционирования материал сортируется. Дефектные покоробленные доски отбраковываются. Пригодный для дальнейшей работы пиломатериал транспортируется на склад.

Со склада пиломатериал поступает в специально оборудованный цех, состоящий из нескольких участков.

Сначала пиломатериал отправляется на вскрытие дефектов на рейсмусовый станок «СР6-1 Днепр». Здесь поперечное сечение деталей доводится до заданных размеров, и создаются базовые поверхности.

После обработки поверхностей и вскрытия дефектов пиломатериал поступает на участок торцовки, где из досок вырезаются дефектные места и недопустимые пороки древесины. Торцовка выполняется на станке ЦПА-40.

Сращивание заготовок по длине производится с помощью шипового соединения. Операция фрезерования зубчатых шипов, выполняется на шипорезном станке ШО16-4М, рабочим органом, которого являются специально изготовленные фрезы.

Для склеивания заготовок используется клей КБ-3. На зубчатые шипы клей наносится с помощью клеенаносителя.

Стыковка заготовок производится с помощью линии сращивания КДК. На период отверждения клея ленты должны находится в неподвижном состоянии в течении несколько часов.

После необходимой для отверждения клея выдержки готовые ленты подаются к рейсмусовому станку на очередную механическую обработку с целью удаления остатков клея и получения точной геометрической формы. Фрезерование производят с двух сторон, причем точность обработки должна обеспечивать требуемое качество склеивания. Максимальная высота неровностей на поверхности, определяемая по ГОСТ 7016-82, не должна превышать 200 мкм. В процессе механической обработки склеенных по длине заготовок для многослойных конструкций (слоев) их кромки не обрабатываются. Последние подлежат обработке одновременно с фрезерованием боковых поверхностей элементов конструкции. Ленты обрабатываются в порядке, обратном укладке слоев в пакет, чтобы ленты было удобнее подавать на клейку и быстрее загружать в пресс.

Клей на поверхность досок наносится механизированными клеевыми вальцами КВ-9 с одной или двух сторон ровным слоем с расходом 0,2-0,6 кг/м2

. Толщина клеевого шва колеблется от 0,1 до 0,8 мм. Максимальная прочность обеспечивается при толщине клеевой прослойки 0,1-0,2 мм. Ленты, промазанные клеем, укладываются в пакет.

Запрессовка пакета осуществляется в горизонтальных прессах под давлением 0,5-1 МПа. В пресс загружается предварительно собранный пакет. После запрессовки удельное давление перераспределяется (снижается) вследствие пластических деформаций древесины, выдавливания клея или его проникновение в доски, поэтому необходимо периодически подтягивать винты. Время выдержки пакета в прессе зависит от температуры воздуха в цехе и составляет 6-24 часа.

После выдержки клееный элемент извлекается из пресса и отправляется на окончательную механическую обработку. Перед обработкой изделия выдерживают в цехе 1-2 суток для достижения достаточной прочности клеевого шва, при которой их можно перемещать по цеху.

Механическая обработка поверхностей клееной конструкции производится на специальном четырехстороннем строгальном станке.

С помощью ручной дисковой пилы из клееной заготовки выпиливается деталь (полуарка) с нужными геометрическими размерами. Сверлятся необходимые отверстия.

На готовые детали наносится защитное покрытие (огнезащитная краска). Защитная обработка производиться пульверизатором в специальном помещении.

После осуществления сушки защитного покрытия, изделия поступают на пост контрольной сборки. Производится приемка конструкций.

Изделия без дефектов упаковываются, маркируются и отправляются на склад готовой продукции.

Для проверки качества изготовления, элементы несущих конструкций испытывают под нагрузкой до разрушения. Испытания проводят на стендах, оборудованных системой рычагов и домкратов, нагружая конструкции ступенями с выдержкой на каждой ступени для замера деформаций, регистрации признаков разрушения древесины или клеевого шва. Партию конструкций, прошедших внешний контроль, считают принятой, если при испытаниях разрушающая нагрузка оказалась больше расчетной. Части конструкций, оставшиеся после разрушений, используют для определения прочности водостойкости клеевых швов.

4. РАСЧЕТ СКЛАДОВ

В складское хозяйство предприятия входят склады пиломатериалов, заготовок, фанеры, вспомогательных и технических материалов, а также склад готовой продукции.

Склад пиломатериалов

Срок хранения пиломатериалов на складе принимается 4 месяца.

Площадь склада пиломатериалов, м2

где Е – максимальное количество пиломатериала, хранимое на складе, м3

;

Н – высота штабеля, м;

kО

– коэффициент объемного заполнения штабеля;

kУК

– коэффициент неполноты укладки штабеля;

kПЛ

– коэффициент использования площадей склада;

Склад заготовок и фанеры

Предусматривается запас заготовок и фанеры из расчета работы цеха в течение 1 месяца

Площадь для хранения заготовок и фанеры: 569,81 м2

.

Склад вспомогательных и технических материалов

Предусматривается запас клея и лакокрасочных материалов из расчета работы цеха в течение 1 месяца.

Площадь для хранения технических материалов принимается из расчета укладки на 1м2

площади 0,5т лакокрасочных материалов; 0,5т клея. К полученной площади добавляется 50% на проходы и проезды.

Площадь для хранения клея

Площадь для хранения лакокрасочных материалов:

Площадь склада вспомогательных и технических материалов: 39,56 м2

.

Площади для хранения заготовок, деталей и изделий в цехе

Заготовки хранятся на подстопных местах. Площадь для хранения заготовок в раскроечном отделении из расчета двухсменной работы цеха

Перед сборочным отделением предусматривается площадь для хранения трехсуточного запаса деталей.

В клеельно-облицовочном отделении предусматривается площадь для выдержки клееных или облицованных деталей с запасом на 1 сутки.

где a – площадь, занимаемая одним пакетом, м2

;

n – число изделий на хранении, шт;

m – число рядов укладки по высоте, шт;

где Н – высота пакета, м;

а – толщина изделия, м;

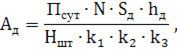

Склад готовой продукции

Склад рассчитывается на 7 дней. Суточная производительность цеха – 16 арок.

Площадь для хранения деталей, м2

где Псут

– суточная производительность по данной детали, шт/сут;

N – время хранения, сут;

Sд

– площадь, занимаемая одной деталью, м2

;

hд

– высота детали, м;

Hшт

– высота штабеля, м;

k1

– коэффициент объемного заполнения штабеля;

k2

– коэффициент неполноты укладки штабеля;

k3

– коэффициент использования площадей склада;

Площадь для хранения метизов и фурнитуры принимается – 25 м2

.

Суммарная расчетная площадь склада

5. КОНТРОЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И КАЧЕСТВА ГОТОВОЙ ПРОДУКЦИИ

Указания по контролю процесса производства приведены в таблице 25.

Таблица 25. Контроль технологического процесса и качества готовой продукции

| Операция, процесс

|

Контролируемые параметры

|

Методы и средства контроля

|

| Входной контроль

|

| Приемка пиломатериала

|

пороки, влажность и др.

|

осмотр, измерение

ГОСТ 6564

ГОСТ 8486

|

| Приемка клея

|

вязкость, жизнеспособность, условное время отверждения, прочность склеивания, расход

|

лабораторные испытания

|

| Приемка краски

|

вязкость, консистенция

|

осмотр, лаб. испыт.

|

| Приемка метизов и фурнитуры

|

наличие дефектов

|

визуальный осмотр

|

| Пооперационный контроль

|

| Сушка пиломатериалов

|

влажность, внутренние напряжения, время сушки

|

эл. влагомер

ГОСТ 11603-73

|

| Раскрой пиломатериалов по длине, вырезка дефектных мест

|

пороки, длина заготовки, перп. торцов

|

визуальный осмотр, линейка, рулетка, угольник

ГОСТ 2140-81

|

| Раскрой пиломатериалов по ширине

|

ширина заготовок

|

штангенциркуль, угольник

|

| Фрезерование поверхности заготовок

|

геометрические размеры, перпендикулярность пластей и кромок, качество поверхности

|

визуальный осмотр, штангенциркуль, угольник

|

| Фрезерование зубчатых шипов

|

профиль шипов, качество обработки поверхности шипов

|

визуальный осмотр, сравнение с эталоном

|

| Склеивание заготовок по длине с помощью зубчатых соединений

|

размеры и зазоры шипового соединения, расход и равномерность нанесения клея, запрессовочное давление, прочность клеевого соединения

|

штангенциркуль, набор щупов; равномерность – визуально, расход – по разности массы контрольных заготовок до и после нанесения клея;

манометр и др. приборы;

ГОСТ 15613.4-78

|

| Сборка и склеивание многослойных конструкций

|

качество слоев, равномерность нанесения клея, расход клея, время открытой и закрытой выдержки, запрессовочное давление, толщина клеевых прослоек и непроклеи, прочность клеевых соединений

|

визуальный осмотр; по разности массы контрольных заготовок до и после нанесения клея; секундомер; набор щупов; манометры, динамометрические ключи;

ГОСТ 25884-83

ГОСТ 15613.1-84

|

| Нанесение защитных составов на элементы конструкции

|

расход состава на еденицу поверхности, условная вязкость

|

весовой метод

ГОСТ 8420-74

|

| Выходной контроль

|

| контроль готовых конструкций

|

величины отклонений от проектных размеров, дефекты деталей, толщина клеевых прослоек, непроклееные участки, неровности, величина уступов смежных слоев

|

контрольная сборка конструкции, визуальный осмотр

|

6. ОХРАНА ТРУДА

Технологический процесс изготовления клееных деревянных конструкций связан с использованием горючих и токсичных материалов. Кроме того, как и в других деревообрабатывающих производствах, при изготовлении КДК повышенную опасность представляют дерево обрабатывающие станки и их режущий инструмент, электроустановки, подъёмно-транспортные механизмы и др.

Все виды работ должны производиться по определенным регламентам, в которых предусматриваются меры предотвращения воздействия на рабочих опасных и вредных производственных факторов.

6.1 Пожарная безопасность

Согласно СНиП II-М2–72, производство конструкций из дерева и пластмасс по степени пожарной опасности помещений относится к третьей категории (категория В).

Среди материалов, применяемых для производства конструкций из дерева и пластмасс, большинство трудновоспламеняемые, но встречаются и легковоспламеняемые – клеи, пенопласты, лаки, краски, работа с которыми должна производиться в специальных помещениях.

Процесс механической обработки древесины сопровождается выделением большого количества пыли, опилок и стружек. Опилки и стружки, в отличие от цельной древесины, загораются легче и могут вызвать пожар. Поэтому скопление их не допускается.

Запрещается в цехе хранить пиломатериалов больше, чем необходимо на 2 суток.

На рабочих местах легковоспламеняющиеся материалы должны находиться в плотно закрывающейся металлической таре в количестве, не превышающем сменной потребности.

Особую пожарную опасность в цехах по обработке древесины представляет электрооборудование. Поэтому электродвигатели, электропроводка, выключатели и другое электрооборудование должны иметь надежную защиту.

Электрические провода прокладываются в трубах с металлической оболочкой; соединительные коробки электропроводки изготавливают из металла с изолирующей прокладкой внутри; в качестве переносных проводов разрешается применять только гибкие шланговые кабели. Распределительные щиты, выключатели и другие приборы общего управления по возможности выносятся за пределы рабочих помещений. Электродвигатели с контактными кольцами размещают на расстоянии не менее 1 м от скопления горючих веществ. Переносные электрические аппараты и электрифицированный инструмент должны быть пыленепроницаемыми. Не разрешается использовать бытовые электронагревательные приборы.

Для предупреждения пожаров запрещается курение и пользование открытым огнем в помещении цеха.

6.2 Санитарно-гигиенические требования при работе с полимерными клеями и средствами защиты древесины

Не зависимо от области применения все материалы должны удовлетворять общему требованию: не выделять в окружающую среду вредных (токсичных) веществ в количествах, оказывающих прямое или косвенное неблагоприятное действие на организм человека.

Содержание в воздухе рабочих помещений вредных паров, газов, пыли, пожаро- и взрывоопасных веществ и температурно-влажностные показатели должны систематически контролироваться.

ПДК паров фенола в воздухе рабочей зоны производственных помещений 0,3 мг/м3

, а формальдегида – 0,5 мг/м3

.

При увеличении концентрации вредных веществ в воздухе рабочей зоны выше предельно допустимых работы должны быть приостановлены до устранения причин, вызвавших это увеличение.

Особое внимание следует уделять устройству вентиляции в местах использования клеев и лакокрасочных материалов. Кроме общей обменной вентиляционной системы необходимо предусматривать местные отсосы.

В цехах, где производится запрессовка и обработка изделий на полимерных связующих, вентиляция рассчитывается не менее чем на 10-кратный воздухообмен.

Вентиляция, обслуживающая технологическое оборудование, должна быть сконструирована таким образом, чтобы включение оборудования было невозможно при неработающей вентиляции.

При превышении ПДК газов в воздухе автоматика должна обеспечивать включение аварийной вентиляции.

В цехах должны быть установлены умывальники с подводом теплой воды, а также оборудованы душевые. Работающие обеспечиваются спецодеждой: комбинезонами из плотной ткани, головными уборами, фартуками из прорезиненной ткани. Стирка спецодежды должна производиться не реже одного раза в неделю.

К работе на оборудовании в цехах клееных конструкций допускается специально обученный персонал, а к работе с токсичными веществами, кроме того, имеющий разрешение медкомиссии.

6.3 Правила безопасности при эксплуатации технологического оборудования

Переработка сырья и материалов должна производиться на предназначенном для этого технологическом оборудовании и в соответствии с его паспортными данными.

К работе на оборудовании в цехе допускается специально обученный персонал, ознакомленный с устройством, работой и управлением оборудованием.

Регулировка и наладка оборудования, смена инструментов, ремонт механизмов, чистка станков и другой работы должны производиться только после отключения оборудования от электропитания.

Все станки должны быть оборудованы безотказно действующими ограждениями. Исправность оградительных устройств и предохранительных приспособлений оборудования должна обеспечиваться лицами, ответственными за безопасное ведение работ. Обязательно ограждаются режущие инструменты, все движущиеся части, механизмы подачи, ременные, зубчатые и цепные передачи. Во избежание обратного выброса заготовки, срезков или отходов станки должны иметь противовыбрасывающие устройства, расклинивающие ножи, колпаки, щитки, эксгаустерные приемники.

У станков с ручной подачей ограждаются рабочая и нерабочая части режущего инструмента. При этом необходимо, чтобы ограждения не затрудняли подачу заготовки и работу на станке. Для лучшего обзора ограждения выполняют из органического стекла. У станков с механической подачей ограждаются зоны резания. Рекомендуется применять блокировки, не позволяющие открывать ограждения до полной остановки станка и прекращения движения режущих инструментов. Возможность пуска станков и движения режущих инструментов без установленных ограждений должна быть исключена. Все рабочие шпиндели по возможности оборудуются приспособлениями для быстрой остановки их после выключения. Торможение осуществляется механическим или электрическим путем.

Для улавливания и удаления отходов (стружек, опилок, пыли) от режущих инструментов должны быть смонтированы надежно действующие вытяжные установки, имеющие приемники-коробки, взаимно увязанные с конструкцией оградительных устройств. Не допускается использовать режущие инструменты с дефектами: трещинами, отколами, искривлениями. Инструменты должны быть хорошо заточены, отбалансированы и прочно закреплены (в патронах, на валу). Посадочные отверстия инструмента должны соответствовать валу, на котором его крепят. Патроны для крепления инструментов должны быть гладкими и иметь обтекаемую форму.

Не допускается загромождать рабочее место заготовками, оставлять на полу пролитые смазочные и охлаждающие жидкости, образующие скользкие места, накапливать отходы вблизи станка. Перед пуском станка проверяется его состояние, наличие ограждений, их исправность. Следует убедиться, что около режущего инструмента не оставлены случайно какие-либо предметы, которые могут быть выброшены движущимися деталями.

При появлении необычных звуков, поломке инструмента и обнаружении других отклонений от нормальной работы механизмов необходимо немедленно остановить станок. Запрещается на ходу производить ремонт оборудования, смазывать движущиеся части станка, извлекать застрявшие обрезки древесины и т.п. Запрещается оставлять работающий станок без присмотра.

В целях предупреждения травматизма при работе на станках рабочие участки должны быть освещены согласно действующим нормам через окна, фонари или лампами общего и местного освещения. В помещениях необходимо создавать непрерывный воздухообмен с помощью вентиляционных установок. В конструкциях станков необходимо предусматривать устройства, ограничивающие шум. Источники шума следует заключать в звукоизолирующие кожухи. при высоком уровне шума рабочие снабжаются индивидуальными шумоглушителями (наушники, шлемофоны). Вибрация при работе оборудования не должна превышать величин, допустимых санитарными нормами СИ 245 - 71.

ЛИТЕРАТУРА

1. Хрулев В.М. «Производство конструкций из дерева и пластмасс»: Учебное пособие. – М.: Высшая школа, 1982.

2. Хрулев В.М., Мартынов К.Я. «Деревянные конструкции и детали (Справочник строителя)». – М.: Стройиздат, 1983.

3. Ковальчук Л.М. «Производство деревянных клееных конструкций». – М.: ООО РИФ «Стройматериалы», 2005.

4. Кормаков Л.И., Валентинавичюс А.Ю. «Проектирование клееных деревянных конструкций». – Киев: Будiвельник, 1983.

5. Шмидт А.Б., Дмитриев П.А. «Атлас строительных конструкций из клееной древесины и водостойкой фанеры». – М.: Издательство Ассоциации строительных вузов (АСВ), 2001.

6. Калугин А.В. «Деревянные конструкции». – М.: Издательство АСВ, 2003.

7. Микульский В.Г., Сахаров Г.П. «Строительные материалы». – М.: Издательство АСВ, 2007.

8. Кречетов И.В. «Сушка древесины».

9. СНиП II-25-80 «Деревянные конструкции».

10. ГОСТ 20850-84 «Конструкции деревянные клееные. Общие технические условия».

11. СТО 36554501-002-2006 «Деревянные клееные и цельнодеревянные конструкции».

12. СТО 36554501-003-2006 «Деревянные клееные конструкции несущие».

13. СТО 36554501-004-2006 «Деревянные клееные конструкции. Методы испытаний клеевых соединений при изготовлении».

14. EN 14080-2005 «Деревянные конструкции. Клееная многослойная древесина. Требования».

15. ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия».

16. ГОСТ 24454-80 «Пиломатериалы хвойных пород. Размеры».

17. ГОСТ 7307-75 «Детали из древесины и древесных материалов. Припуски на механическую обработку».

18. ГОСТ6782.1-75 «Пилопродукция из древесины хвойных пород. Величина усушки».

19. ГОСТ 24454-80 «Пиломатериалы хвойных пород. Размеры».

20. ГОСТ 9685-61 «Заготовки из древесины хвойных пород. Технические условия».

21. ГОСТ 19414-90 «Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям».

|