Министерство образования Республики Беларусь

Учреждение образования

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра менеджмента

КУРСОВАЯ РАБОТА

по курсу “Организация производства и управление предприятием”

на тему “Расчёт календарно-плановых нормативов и технико-экономическое обоснование гибкого автоматизированного участка механической обработки деталей"

Выполнила:

студентка группы 402421с

Проверил:

Минск 2010

Содержание

Введение

1. Краткое описание объектов производства и технологических процессов

2. Расчет календарно-плановых нормативов

2.1 Расчет эффективного фонда времени работы оборудования

2.2 Расчет количества партий деталей и количества переналадок оборудования

2.3 Расчет годового фонда времени, затрачиваемого на переналадку оборудования

2.4 Расчет производственной программы

2.5 Расчет размера партии обрабатываемых деталей

2.6 Расчет периодичности (ритмичности) чередования партий деталей

2.7 Расчет необходимого количества единиц оборудования

2.8 Расчет длительности производственного цикла

2.9 Расчет незавершенного производства

2.10 Расчет необходимого количества транспортных средств и промышленных роботов

3. Планировка и расчёт производственной площади участка, выбор типа здания

3.1 Планировка производственного участка

3.2 Расчёт производственной площади участка

3.3 Обоснование выбора типа здания

4. Расчёт мощности, потребляемой оборудованием

5. Расчёт численности производственного персонала

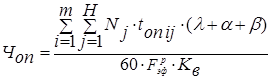

5.1 Расчёт численности операторов, осуществляющих наблюдение за работой технологического оборудования

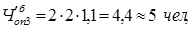

5.2 Расчёт численности наладчиков оборудования

5.3 Расчёт численности рабочих по настройке инструмента

5.4 Расчёт численности сборщиков приспособлений

5.5 Расчёт численности транспортных рабочих

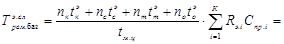

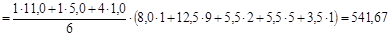

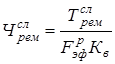

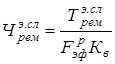

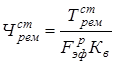

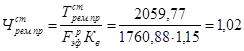

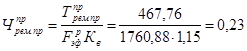

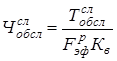

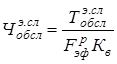

5.6 Расчёт численности ремонтного персонала и персонала по межремонтному обслуживанию

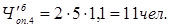

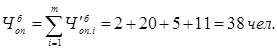

5.7 Расчёт общей численности рабочих

6.Расчёт капитальных вложений

6.1 Расчёт затрат на строительство здания, занимаемого производственным участком

6.2 Расчёт затрат на технологическое оборудование и транспортные средства

6.3 Расчёт затрат на энергетическое оборудование

6.4 Расчёт затрат на комплект дорогостоящей оснастки, УСПО и инструмента

6.5 Расчёт затрат на измерительные и регулирующие приборы

6.6 Расчёт затрат на комплект программ управления

6.7 Расчёт затрат на производственный и хозяйственный инвентарь

6.8 Расчёт предпроизводственных затрат

6.9 Расчёт величины оборотных средств в незавершённом производстве

6.10 Расчёт общей величины капитальных вложений

7.Расчёт себестоимости выпускаемой продукции

7.1 Расчёт затрат на основные материалы

7.2 Расчёт основной заработной платы производственных рабочих

7.3 Расчёт дополнительной заработной платы производственных рабочих

7.4 Расчёт отчислений в фонд социальной защиты населения

7.5 Расчёт налога на недвижимость

7.6 Расчёт затрат на потребляемую силовую электроэнергию

7.7 Расчёт затрат на амортизацию основных фондов

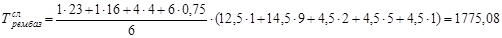

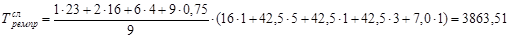

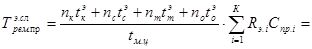

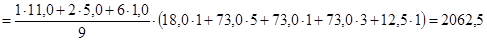

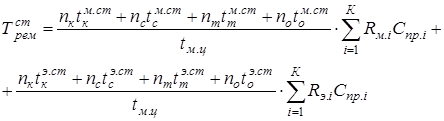

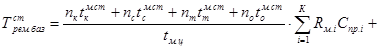

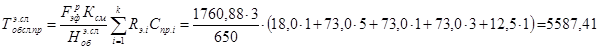

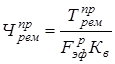

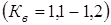

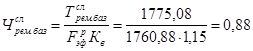

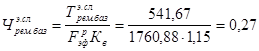

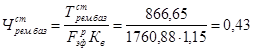

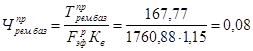

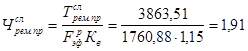

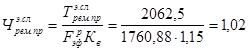

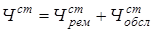

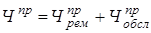

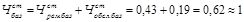

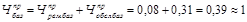

7.8 Расчёт затрат на ремонт и техническое обслуживание оборудования и транспортных средств

7.9 Расчёт затрат на содержание площади, занимаемой участком

7.10 Расчёт затрат на ремонт и обслуживание ЧПУ

7.11 Расчёт затрат на возмещение износа малоценного инструмента и инвентаря

7.12 Расчёт себестоимости обработки деталей годового выпуска и калькуляция себестоимости единицы продукции

8. Расчёт величины годового экономического эффекта

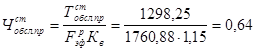

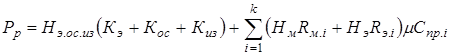

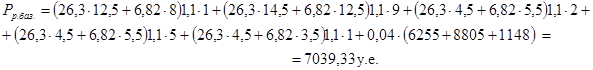

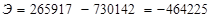

8.1 Расчёт суммы приведенных затрат

8.2 Расчёт величины годового экономического эффекта

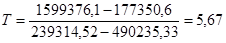

8.3 Расчёт срока окупаемости дополнительных капитальных вложений

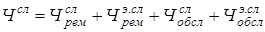

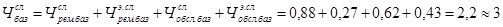

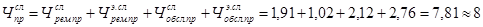

9. Основные технико-экономические показатели работы участка

Автоматические линии - это система согласованно работающих и автоматически управляемых станков, транспортных средств и контрольных механизмов, размещенных по ходу технологического процесса, при помощи которого производится обработка деталей или сборка изделий по заранее заданному технологическому процессу в строго заданное время (т.е. в соответствии с заданным тактом).

В зависимости от способа обеспечения ритмичности различают синхронные (жесткие) автоматические линии, для которых характерна жесткая межагрегатная связь и несинхронные (гибкие) с гибкой межагрегатной связью.

Одной из разновидностей автоматических линий является гибкая производственная система (ГПС). Гибкое производство - это производство, которое позволяет за короткое время при минимальных затратах на одном и том же оборудовании, не прерывая производственного процесса, переходить на выпуск новой продукции произвольной номенклатуры в пределах технических возможностей оборудования.

Основными принципами функционирования ГПС являются:

“безлюдная” технология, т.е. максимальное высвобождение человека из сферы производства;

групповая технология обработки деталей, обеспечивающая минимальные затраты, связанные с переналадкой технических средств системы;

организация работы в три смены, что вызывается необходимостью интенсификации использования дорогостоящей техники;

автоматический переход на обработку другого изделия, что реализуется путем программной перестройки всего ГПС.

Внедрение в производство ГПС влечет за собой ряд существенных преимуществ перед другими методами организации производства. Среди наиболее значимых преимуществ можно отметить такие, как снижение себестоимости и трудоемкости продукции; улучшение условий труда рабочих; повышение производительности труда; сокращение длительности производственного цикла и др.

Однако переход к ГПС неизбежно влечет за собой и рост капитальных вложений. В связи с этим встает необходимость проведения технико-экономических расчетов при проектировании гибкого автоматизированного участка с целью определения объема капитальных вложений, их экономической эффективности и последующего рассмотрения вопроса о целесообразности внедрения ГАП.

Согласно заданию к курсовому проектированию номенклатура выпускаемых участком деталей за плановый период состоит из трех наименований. Перечень деталей, условное обозначение, вид заготовки, марка материала, норма расхода, оптовая цена материала и реализуемых отходов представлены в табл.1.1

Таблица 1.1

| Обозначение детали |

Наименование

детали

|

Вид

заготовки

|

Материал (марка) |

Норма расхода, кг |

Чистый вес детали, кг |

Оптовая цена за 1 кг материала, у. е. |

Оптовая цена за 1 кг отходов, у. е. |

| N1

|

1. Гайка 3.115-14128 |

Прокат

ГОСТ 2524-70

|

Ст.10 |

0,135 |

0,067 |

0,130 |

0,025 |

| N2

|

2. Гайка 3.115-12025 |

Прокат

ГОСТ 8733-87

|

Ст. 20-В |

0,277 |

0,110 |

0,135 |

0,025 |

| N3

|

Гайка 111-341-1701 |

Прокат

ГОСТ 1414-75

|

Ст. А12-В |

0,080 |

0,035 |

0,150 |

0,026 |

Описание технологического процесса изготовления каждого типоразмера детали представлено в табл.1.2 Для каждой операции указывается технологическое оборудование, разряд работы по операциям и нормы времени по вариантам (базовому и проектируемому). Причем в табл.1.2 приводится структура нормы времени на операцию - основное (машинное) время t0

, вспомогательное (ручное или роботизированное) время tв

. Время на переналадку оборудования  устанавливается на партию обрабатываемых деталей. устанавливается на партию обрабатываемых деталей.

Таблица 1.2

| Наименование операций |

Разряд работы |

Номенклатура деталей |

Базовый вариант |

Проектируемый вариант |

| Наименование оборудования |

Затраты времени, мин. |

Наименование оборудования |

Затраты времени, мин. |

| tо

|

tв

|

tоп

|

tн

|

tо

|

tв

|

tоп

|

tн

|

| 1. Заготови - тельная |

2 |

1 |

Отрезной станок НА3222Ф |

0,003 |

0,0005 |

0,0035 |

2,0 |

Автомат отрезной, круглопильный 8Г662Ф2

|

0,0020 |

0,0002 |

0,0022 |

1 |

| 2 |

2 |

0,002 |

0,0005 |

0,0025 |

2,0 |

0,0015 |

0,0002 |

0,0017 |

1 |

| 1 |

3 |

0,001 |

0,0005 |

0,0015 |

2,0 |

0,0007 |

0,0002 |

0,0009 |

1 |

| 2. Токарная |

4 |

1 |

Токарно-винторезный станок 1К62Д |

0,55 |

0,10 |

0,65 |

4 |

Обрабатывающий центр ОЦ1И21 |

0,50 |

0,05 |

0,55 |

2 |

| 4 |

2 |

0,69 |

0,11 |

0,80 |

4 |

0,60 |

0,05 |

0,65 |

2 |

| 4 |

3 |

0,64 |

0,11 |

0,75 |

4 |

0,60 |

0,05 |

0,65 |

2 |

| 3. Сверлильная |

3 |

1 |

Вертикально-сверлильный станок 2А135 |

0,159 |

0,011 |

0,170 |

3 |

Обрабатывающий центр ОЦ1И21 |

0,120 |

0,005 |

0,125 |

1 |

| 4 |

2 |

0,157 |

0,011 |

0,168 |

3 |

0,120 |

0,005 |

0,125 |

1 |

| 3 |

3 |

0,120 |

0,011 |

0,131 |

3 |

0,120 |

0,005 |

0,125 |

1 |

| 4. Резьбонарезная |

3 |

1 |

Вертикально-сверлильный станок 2А135 |

0,390 |

0,010 |

0,400 |

3 |

Обрабатывающий центр ОЦ1И21 |

0,300 |

0,005 |

0,305 |

1,5 |

| 3 |

2 |

0,420 |

0,015 |

0,435 |

3 |

0,320 |

0,007 |

0,327 |

1,5 |

| 3 |

3 |

0,400 |

0,010 |

0,410 |

3 |

0,300 |

0,005 |

0,305 |

1,5 |

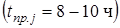

Определим календарный фонд времени на 2008 год Fк

=

366 дней.

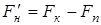

Затем определим номинальный фонд времени работы оборудования по формуле

, ,

где Fп

- количество выходных и предпраздничных дней составляет в среднем 112дней.

дн. дн.

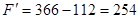

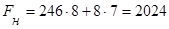

В часах номинальный годовой фонд времени работы оборудования, при работе в одну смену равен

, ,

где  - количество полных рабочих дней ( - количество полных рабочих дней ( дн)

; дн)

;  - количество предпраздничных, сокращенных на 1 час дней ( - количество предпраздничных, сокращенных на 1 час дней ( дн)

; tсм

- продолжительность рабочей смены, час.; tпр

- продолжительность предпраздничной рабочей смены, час. дн)

; tсм

- продолжительность рабочей смены, час.; tпр

- продолжительность предпраздничной рабочей смены, час.

часов. часов.

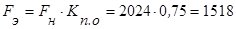

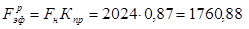

Годовой эффективный фонд времени работы оборудования в часах определим по формуле

часов, часов,

где Kп. о

- коэффициент, учитывающий время простоя оборудования в плановом ремонте (для ОЦ Kп о

=0,75).

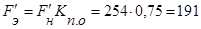

Годовой эффективный фонд времени в днях с учетом простоев оборудования в плановых ремонтах определим по формуле

день. день.

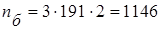

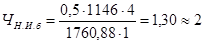

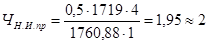

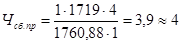

Количество партий деталей зависит от номенклатуры обрабатываемых деталей  и от количества дней (смен) работы оборудования и от количества дней (смен) работы оборудования  , если принять, что запуск (выпуск) всех видов деталей будет осуществляться ежедневно (ежесменно). Для базового варианта , если принять, что запуск (выпуск) всех видов деталей будет осуществляться ежедневно (ежесменно). Для базового варианта  . В связи с тем что организация работы гибкого автоматизированного производства не требует большой численности рабочих-операторов и участок оснащён весьма дорогостоящим оборудованием, целесообразно осуществлять производственный процесс в три смены . В связи с тем что организация работы гибкого автоматизированного производства не требует большой численности рабочих-операторов и участок оснащён весьма дорогостоящим оборудованием, целесообразно осуществлять производственный процесс в три смены  . При ежесменном запуске деталей количество партий определяется по формуле . При ежесменном запуске деталей количество партий определяется по формуле

, ,

где Kсм

- число рабочих смен в сутки;

Н

- номенклатура обрабатываемых деталей;

- количество дней работы оборудования. - количество дней работы оборудования.

, ,

. .

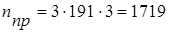

Количество переналадок оборудования на каждой операции (nпер

) будет равно количеству партий деталей

nпер

= n.

Таким образом,

nпер. б

= nб

= 1146,

nпер. пр

= nпр

= 1719.

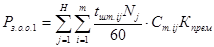

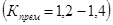

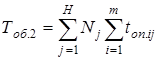

Расчет ведем по формуле

(час), (час),

где  - время на переналадку оборудования на соответствующей операции, устанавливаемое на партию деталей, мин.; - время на переналадку оборудования на соответствующей операции, устанавливаемое на партию деталей, мин.;

nпер

- количество переналадок оборудования на соответствующей операции в течение планового периода.

Расчет фонда времени, затрачиваемого на переналадку, произведем в табличной форме (табл.2.1).

Таблица 2.1

| Наименование операции |

Базовый вариант |

Проектируемый вариант |

, ,

мин

|

, ,

шт

|

, ,

час

|

, ,

мин

|

, ,

шт

|

, ,

час

|

| 1. Заготовительная |

2 |

1146 |

38,2 |

1 |

1719 |

28,65 |

| 2. Токарная |

4 |

1146 |

76,4 |

2 |

1719 |

57,3 |

| 3. Сверлильная |

3 |

1146 |

57,3 |

1 |

1719 |

28,65 |

| 4. Резьбонарезная |

3 |

1146 |

57,3 |

1,5 |

1719 |

43 |

| Итого

:

|

229

,2

|

157

,6

|

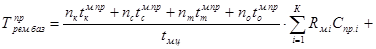

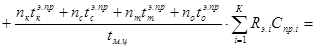

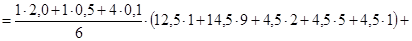

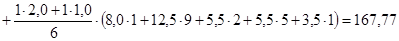

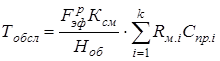

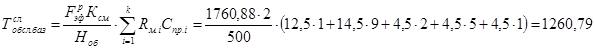

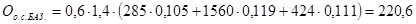

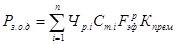

Гибкие производственные участки обычно создаются для обработки деталей различных типоразмеров, которые используются для изготовления изделия. Следовательно, программы выпуска по каждому типоразмеру или равны, или кратны между собой.

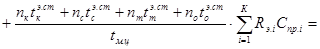

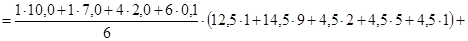

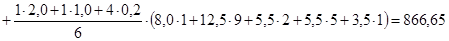

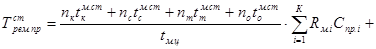

Расчёт производственной программы производим по ведущей группе оборудования. За ведущую группу оборудования обычно принимают оборудование на той операции, у которой суммарное оперативное время по всей номенклатуре деталей наименьшее. В нашем случае за ведущую группу принимается оборудование на 3-eй операции в проектируемом варианте, т.к на этой операции наименьшее суммарное оперативное время по всем деталям.

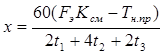

Так как программы по типоразмерам не равны, а кратны, т.е. N1

=

2x

, N2

=4

x

, N3

= 2x

, то их величину можно определить исходя из следующего уравнения:

2xt1

+ 4xt2

+ 2xt3

+ 60

Tн. пр

= 60

Fэ

Kсм

,

x

(2

t

1

+ 4t2

+2

t3

) = 60Tн. пр

- 60Fэ

Kсм

,

где t1

, t2

, t3

- оперативное время по каждому типоразмеру деталей по ведущей группе оборудования, по которой определяется мощность участка по отдельной операции технологического процесса, мин.;

Nj

= x

- программа j

-го типоразмера деталей на плановый (годовой) период времени, шт.

. .

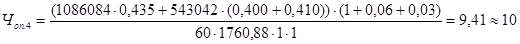

Расчет производственной программы производим исходя из показателей проектируемого варианта.

Таким образом, имеем:

шт. шт.

Тогда N2

=

1086084 шт., N1

= N3

=

543042шт.

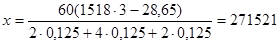

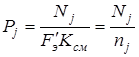

Размер партии деталей j

-го наименования определяем по формуле

, ,

где nj

- количество партий деталей j

-го типоразмера.

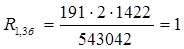

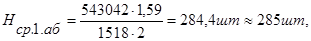

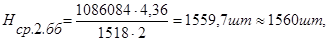

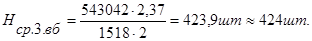

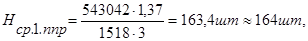

Таким образом, в базовом варианте:

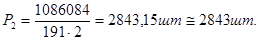

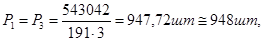

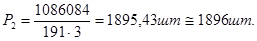

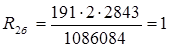

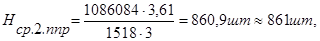

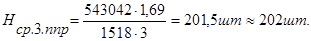

Для проектируемого варианта

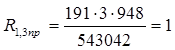

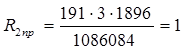

Расчет периодичности чередования партий деталей производим по формуле

. .

Расчеты примут вид

смена

, смена

,  смена

. смена

.

смена, смена,

смена, смена,

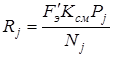

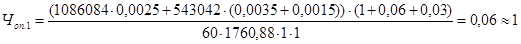

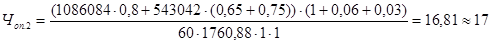

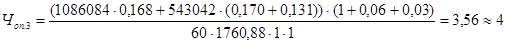

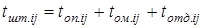

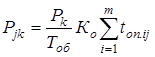

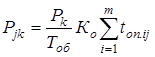

Количество единиц оборудования определяем по формуле

, ,

где Н

- номенклатура обрабатываемых деталей;

Nj

- программа j

-го наименования деталей, шт.;

tоп ij

- оперативное время на i

-ой операции j

-го наименования деталей, мин.;

Tн i

- величина времени, затрачиваемого на переналадку оборудования на каждой i

-ой операции, час.;

Kв

- коэффициент выполнения норм времени.

Расчет количества единиц оборудования по операциям технологического процесса производим в табличной форме (табл.2.2 и табл.2.3).

Таблица 2.2.

Базовый вариант

| Расчетные показатели |

Программа выпуска,

шт.

|

Вид операций |

| 1 |

2 |

3 |

4 |

| Трудоемкость работ по операциям |

| 1. Гайка 3.115-14128 |

543042 |

32 |

+38,2 |

5883 |

+76,4 |

1539 |

+57,3 |

3620 |

+57,3 |

| 2. Гайка 3.115-12025 |

1086084 |

45 |

14481 |

3041 |

7874 |

| 3. Гайка 111-341-1701 |

543042 |

14 |

6788 |

1186 |

3711 |

| Итого: |

129,2 |

27228,4 |

5823,3 |

15262,3 |

| Годовой эффективный фонд времени (Fэ

Kсм

) |

1518 |

3036 |

3036 |

3036 |

Коэффициент выполнения

норм (Kв

)

|

1,0 |

1,0 |

1,0 |

1,0 |

| Расчетное кол-во единиц оборудования (Cр

) |

0,1 |

8,9 |

1,9 |

5,03 |

| Принятое кол-во единиц оборудования (Cпр

) |

1 |

9 |

2 |

5 |

| Коэффициент загрузки оборудования (Kз. с

) |

0,1 |

0,98 |

0,95 |

1,006 |

Таблица 2.3. Проектируемый вариант

| Расчетные показатели |

Программа выпуска,

шт.

|

Вид операций |

| 1 |

2 |

3 |

4 |

| Трудоемкость работ по операциям |

| 1. Гайка 3.115-14128 |

543042 |

20 |

+28,65 |

4978 |

+57,3 |

1131 |

+28,65 |

2760 |

+43 |

| 2. Гайка 3.115-12025 |

1086084 |

31 |

11766 |

2263 |

5919 |

| 3. Гайка 111-341-1701 |

543042 |

8 |

5883 |

1131 |

2760 |

| Итого: |

87,65 |

22684,3 |

4553,65 |

11482 |

| Годовой эффективный фонд времени (Fэ

Kсм

) |

1518 |

4554 |

4554 |

4554 |

Коэффициент выполнения

норм (Kв

)

|

1 |

1 |

1 |

1 |

| Расчетное кол-во единиц оборудования (Cр

) |

0,06 |

4,9 |

0,99 |

2,5 |

| Принятое кол-во единиц оборудования (Cпр

) |

1 |

5 |

1 |

3 |

| Коэффициент загрузки оборудования (Kз. с

) |

0,06 |

0,98 |

0,99 |

0,83 |

Организация производственного процесса партиями предусматривает использование последовательного и последовательно-параллельного вида движений предметов труда. В рассматриваемом случае применим последовательно-параллельный вид движения, так как он обеспечивает такое частичное совмещение времени выполнения смежных операций, что вся изготавливаемая партия деталей проходит через каждую операцию без каких-либо перерывов. Детали с операции на операцию передаются поштучно или небольшими транспортными партиями.

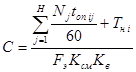

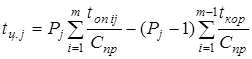

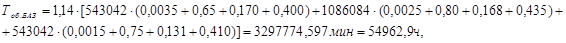

Расчет длительности производственного цикла при использовании последовательно-параллельного вида движений партий деталей произведем по формуле

, ,

где Pj

- величина партии деталей j

-го наименования, шт.;

tоп ij

- оперативное время на i

-ой операции j

-го типоразмера деталей;

tкор

- норма оперативного времени с наиболее коротким временем из каждой данной пары смежных операций, мин.;

m

- количество операций технологического процесса изготовления деталей.

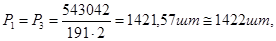

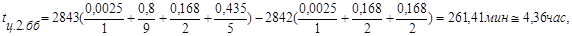

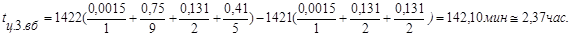

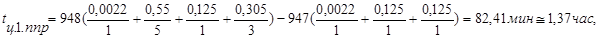

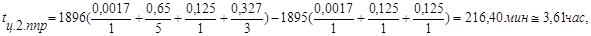

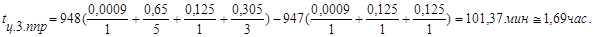

В данном курсовом проекте технологический процесс изготовления деталей состоит из четырёх операций (m

=4), номенклатура обрабатываемых деталей равна трем (Н=3), размер партии деталей по каждому типоразмеру составляет: в базовом варианте Р1

= Р3

= 1422, Р2

= 2843; для проектируемого варианта Р1

= Р3

= 948, Р2

= 1896; продолжительность выполнения каждой операции по базовому варианту представлены в таблице 2.4 1, а по проектируемому варианту - в табл.2.4 2; количество станков на каждой операции: в базовом варианте Cпр.1

= 1, Cпр.2

= 9, Cпр.3

= 2, Cпр.4

= 5; для проектируемого варианта Cпр.1

= 1, Cпр.2

= 5, Cпр.3

= 1, Cпр.4

= 3.

Таблица 2.4.1.

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей (базовый вариант), мин

Наименование

Операции

|

Номенклатура деталей |

| N1

|

N2

|

N3

|

| 1. Заготовительная |

0,0035 |

0,0025 |

0,0015 |

| 2. Токарная |

0,65 |

0,8 |

0,75 |

| 3. Сверлильная |

0,170 |

0,168 |

0,131 |

| 4. Резьбонарезная |

0,400 |

0,435 |

0,410 |

Длительность производственного цикла по изготовлению деталей N1

, N2

, N3

для базового варианта составляет:

Таблица 2.4.2.

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей (проектируемый вариант), мин

Наименование

Операции

|

Номенклатура деталей |

| N1

|

N2

|

N3

|

| 1. Заготовительная |

0,0022 |

0,0017 |

0,0009 |

| 2. Токарная |

0,55 |

0,65 |

0,65 |

| 3. Сверлильная |

0,125 |

0,125 |

0,125 |

| 4. Резьбонарезная |

0,305 |

0,327 |

0,305 |

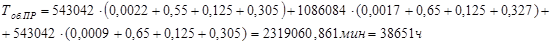

Длительность производственного цикла по изготовлению деталей N1

, N2

, N3

для проектируемого варианта составляет:

Однако длительность производственного цикла всей номенклатуры изделий не будет соответствовать сумме циклов изделий N1, N2, N3. Поправку к расчёту вносит построение графика (см. приложение А) движения изделий по операциям и время на переналадку оборудования:

Таблица 2.4.3. Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей с учётом станков и партий деталей (проектируемый вариант), мин

Наименование

операции

|

Номенклатура деталей |

| Базовый вариант, |

Проектируемый вариант |

| N1

|

N2

|

N3

|

N1

|

N2

|

N3

|

| 1. Заготовительная |

4,977 |

7,108 |

2,133 |

2,086 |

3,223 |

0,826 |

| 2. Токарная |

102,7 |

252,711 |

118,500 |

104,280 |

246,480 |

123,24 |

| 3. Сверлильная |

120,870 |

238,812 |

93,1441 |

118,500 |

237,000 |

118,500 |

| 4. Резьбонарезная |

113,760 |

247,341 |

116,604 |

96,380 |

206,664 |

96,380 |

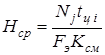

Среднее количество деталей j

-го типоразмера в незавершенном производстве определяется по формуле

, ,

где Nj

- годовая программа запуска изделия j

-го наименования (типоразмера);

tц i

- длительность производственного цикла для изделия j

-го наименования;

Fэ

- эффективный фонд времени;

Kсм

- коэффициент сменности.

Для базового варианта:

Для проектируемого варианта:

Внутри цехов заготовки, детали, сборочные единицы в процессе изготовления перевозятся между кладовыми (складами) и участками, с одного участка на другой, а на участках - между рабочими местами (технологическим оборудованием).

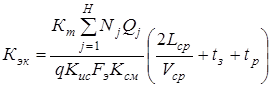

В соответствии с этим широко используется транспортное оборудование различного типа, в частности ручные тележки, электрокары, транспортёры различных типов, робоэлектрокары, промышленные роботы, манипуляторы и другие транспортные средства. Одним из основных факторов при выборе транспортного средства является грузоподъёмность, для чего необходимо учитывать размеры партий и вес обрабатываемых деталей. Число транспортных средств прерывного (циклического) действия (электрокары, робоэлектрокары) определяется по формуле

, ,

где Кт

- количество транспортных операций, осуществляемых над каждой деталью (К = 5

);

- вес единицы j

-го типоразмера детали (из исходных данных - норма расхода материала на одно изделие), кг; - вес единицы j

-го типоразмера детали (из исходных данных - норма расхода материала на одно изделие), кг;

- грузоподъёмность транспортных единиц, кг; - грузоподъёмность транспортных единиц, кг;

Nj

- годовая программа j

-го типоразмера деталей, шт.;

- коэффициент использования грузоподъёмности транспортных средств - коэффициент использования грузоподъёмности транспортных средств  ; ;

Fэф

- годовой эффективный фонд времени работы единицы транспортного средства, для одноименного режима, час;

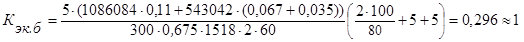

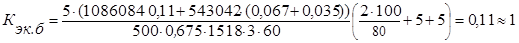

- среднее расстояние между двумя пунктами, м - среднее расстояние между двумя пунктами, м  ; ;

- средняя скорость движения транспортного средства, м/мин - средняя скорость движения транспортного средства, м/мин  ; ;

- время на загрузку транспортного средства за каждую операцию, мин - время на загрузку транспортного средства за каждую операцию, мин  ; ;

- время на разгрузку транспортного средства за каждую операцию, мин - время на разгрузку транспортного средства за каждую операцию, мин  ; ;

Н

- номенклатура обрабатываемых деталей;

Kсм

- число смен в сутки.

Для базового варианта выбираем тележку самоходную типа СМТ302:

напольный электрокар, предназначен для перевозки грузов в цех (участок) и обратно на склад.

Грузоподъемность до 300 кг;

Габаритные размеры 1200´1800 мм;

Мощность 3,5 кВт;

Оптовая цена 2500 у. е.,

Категория ремонтной сложности:

механической 4,5;

электрической 3,5.

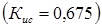

Найдем необходимое количество электрокаров:

шт, шт,

В проектируемом варианте выбираем робоэлектрокар С4057.26:

напольный транспортный робоэлектрокар, работает в прямоугольной системе координат.

Грузоподъемность 500 кг;

Габаритные размеры 1650´2350 мм;

Мощность 5,0 кВт;

Оптовая цена 44500 у. е.;

Категория ремонтной сложности:

механической 7,0;

электрической 12,5.

Найдем необходимое количество робоэлектрокаров:

шт. шт.

Так как в проектируемом варианте по заданию используются обрабатывающие центры, в которые входят роботы-манипуляторы, то расчет необходимого количества промышленных роботов не производится.

При планировке производственного участка предусматривали возможность передачи деталей между станками по кратчайшему расстоянию с наименьшими затратами времени и наименьшим использованием производственной площади; предусмотрели удобные подходы к станкам (оборудованию) для проведения ремонта и обслуживания; выделили необходимые площади для размещения магазина-накопителя деталей (МД) и подходы к ним; магазинов хранения инструментов (МИ). Планировка гибкого промышленного участка представлена в приложении Б для базового варианта и для проектируемого варианта.

После проведения планировки и исходя из характеристики оборудования (прил.3-6) необходимо произвести расчёт производственной площади участка по базовому и проектируемому вариантам. Расчёт производится в табличной форме (табл.3.1). После определения производственной площади определяется вспомогательная площадь, занимаемая настройщиками инструмента, сборщиками приспособлений, кладовыми, бытовыми и административными помещениями. При определении производственной площади подвижного промышленного робота следует учитывать как габаритные размеры транспортного средства, так и площадь, необходимую для его перемещения (если участок роботизирован - то площадь трассы).

Таблица 3.1

. Расчет производственной площади участка

| Наименование оборуд. |

Модель (марка) |

Габаритные размеры, мм |

Кол-во единиц обор-ия |

Коэф., учит.д.оп. Площадь |

Произв. площадь уч-ка, м2

|

| Базовый вариант |

| Отрезной станок |

НА3222Ф |

2150´1500 |

1 |

3,5 |

11,3 |

| Токарно-винторезный станок |

1К62Д |

2850´1250 |

9 |

3,5 |

112,2 |

| Вертикально-сверлильный станок |

2А135 |

1240´838 |

2 |

4,0 |

8,3 |

| Вертикально-сверлильный станок |

2А135 |

1240´838 |

5 |

4,0 |

20,8 |

| Тележка самоходная |

СМТ 302 |

1200´1800 |

1

|

−

|

103,5

|

| Итого: |

18 |

256,1 |

| Проектируемый вариант |

| Отрезной станок |

8Г662Ф2 |

2150´1150 |

1 |

3,5 |

8,7 |

| Обрабатывающий центр |

ОЦ1И21 |

4770´2300 |

5 |

2,0 |

109,71 |

| Обрабатывающий центр |

ОЦ1И21 |

4770´2300 |

1 |

2,0 |

21,9 |

| Обрабатывающий центр |

ОЦ1И21 |

4770´2300 |

3 |

2,0 |

65,8 |

| Робоэлектрокар |

С4057.26 |

1650´2350 |

1 |

- |

63,5 |

| Итого: |

11 |

269,61 |

Типы, конструкции и размеры зданий для механообрабатывающих цехов выбираются в зависимости от следующих факторов:

характера и размера объектов производства, объёмов производственной программы, характера производственного процесса и применяемого оборудования;

типов, размеров и грузоподъёмности транспортных средств;

требований, предъявляемых в отношении освещения, отопления и вентиляции;

учёта возможности дальнейшего расширения здания;

рода применяемого строительного материала.

Производственные здания для механической обработки деталей могут быть одноэтажные и многоэтажные.

Преимущественно здания для цехов механической обработки строят одноэтажные, так как при этом производстве применяется сравнительно тяжёлое оборудование и сама продукция может быть тяжёлой и значительной по габаритам. Однако в тех случаях, когда это возможно по характеру изготавливаемых изделий (изделия лёгкие и мелкие) и применяемому оборудованию, целесообразно использовать и многоэтажные здания (двух-четырёх этажные).

Производственные здания строятся из нескольких параллельных однотипных пролётов, образуемых рядами колонн - металлических или железобетонных. Форма здания должна быть простой, в виде прямоугольника (или квадрата).

Общие размеры и площади цехов определяют на основе планировки оборудования.

Каждый пролёт цеха характеризуется основными размерами - шириной пролёта L

и шагом колонн t

или, иначе, сеткой колонн L

´t

.

Ширина пролёта определяется на основании планировки оборудования в зависимости от размеров обрабатываемых деталей, применяемого оборудования и средств транспорта. Наиболее часто ширина пролёта механических цехов принимается равной 9, 12, 15, 18, 24 м. Длина пролёта зависит от производственной и вспомогательной площадей.

Шагом колонн называется расстояние между осями двух колонн в направлении продольной оси пролёта. Как правило, шаг колонн принимается 6 м, может быть 12 м.

В проектируемом варианте выбирается ширина пролета 24 м., шаг колонн выбираем 6 метров.

Произведем расчет установленной мощности ( ), которая потребляется всеми видами оборудования, в табличной форме: ), которая потребляется всеми видами оборудования, в табличной форме:

Таблица 4.1.

Расчёт установленной мощности, потребляемой оборудованием

| Наименование оборудования |

Модель

(марка)

|

Кол-во единиц оборуд-ия |

Установленная мощность, кВт |

| Единицы |

Принято |

| Базовый вариант

|

| Отрезной станок |

НА3222Ф |

1 |

7,5 |

7,5 |

| Токарно-винторезный станок |

1К62Д |

9 |

11,5 |

103,5 |

| Вертикально-сверлильный станок |

2А135 |

2 |

3,5 |

7 |

| Вертикально-сверлильный станок |

2А135 |

5 |

3,5 |

17,5 |

| Тележка самоходная |

СМТ 302 |

1 |

3,5 |

3,5 |

| Итого: |

18 |

139 |

| Проектируемый вариант

|

| Отрезной станок |

8Г662Ф2 |

1 |

3,2 |

3,2 |

| Обрабатывающий центр |

ОЦ1И21 |

5 |

14,5 |

72,5 |

| Обрабатывающий центр |

ОЦ1И21 |

1 |

14,5 |

14,5 |

| Обрабатывающий центр |

ОЦ1И21 |

3 |

14,5 |

43,5 |

| Робоэлектрокар |

С4057.26 |

1 |

5 |

5 |

| Итого: |

11 |

138,7 |

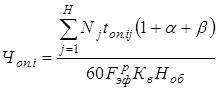

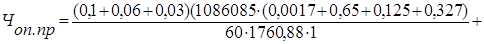

Расчёт численности операторов производится исходя из трудоёмкости годового объёма работы, эффективного фонда времени работы рабочего, коэффициентов, учитывающих затраты времени рабочего на обслуживание рабочего места и наблюдение за работой оборудования и многостаночного обслуживания.

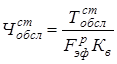

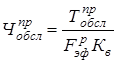

Расчёт численности операторов по базовому варианту ведётся по формуле

, ,

где  - коэффициент, учитывающий затраты времени оператора на обслуживание рабочего места - коэффициент, учитывающий затраты времени оператора на обслуживание рабочего места  ; ;

- коэффициент, учитывающий затраты времени оператора на отдых и личные надобности - коэффициент, учитывающий затраты времени оператора на отдых и личные надобности  ; ;

Н

- номенклатура обрабатываемых деталей (Н = 3

);

- норма обслуживания (число станков, обслуживаемых одним оператором, исходя из технологии) ( - норма обслуживания (число станков, обслуживаемых одним оператором, исходя из технологии) ( = 1); = 1);

- коэффициент выполнения норм выработки оператором (обычно принимается за единицу) ( - коэффициент выполнения норм выработки оператором (обычно принимается за единицу) ( = 1); = 1);

- годовой эффективный фонд времени работы одного рабочего-оператора, определяется по формуле - годовой эффективный фонд времени работы одного рабочего-оператора, определяется по формуле

часов. часов.

Здесь  - коэффициент, учитывающий все плановые невыходы рабочего на работу (очередной отпуск, декретный отпуск, выполнение государственных обязанностей, болезни и др.); он зависит от продолжительности очередного отпуска, и при продолжительности отпуска 24 дня ( - коэффициент, учитывающий все плановые невыходы рабочего на работу (очередной отпуск, декретный отпуск, выполнение государственных обязанностей, болезни и др.); он зависит от продолжительности очередного отпуска, и при продолжительности отпуска 24 дня ( ). ).

чел, чел,

чел, чел,

чел, чел,

чел. чел.

Для проверки правильности расчёта найдем

, ,

где  - принятое количество единиц оборудования на i

-й операции; - принятое количество единиц оборудования на i

-й операции;

- коэффициент, учитывающий списочную численность рабочих-операторов - коэффициент, учитывающий списочную численность рабочих-операторов  ; ;

Количество операторов для базового варианта принимается равным  , так как , так как  . Таким образом, общая численность операторов по базовому варианту: . Таким образом, общая численность операторов по базовому варианту:

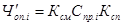

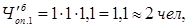

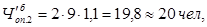

Расчет численности операторов по проектируемому варианту ведется по формуле

, ,

где  - коэффициент, учитывающий затраты времени оператора на наблюдение за работой оборудования ( - коэффициент, учитывающий затраты времени оператора на наблюдение за работой оборудования ( =

0,

1), =

0,

1),  - количество операций технологического процесса изготовления деталей. - количество операций технологического процесса изготовления деталей.

чел

. чел

.

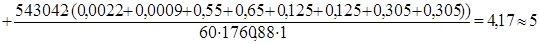

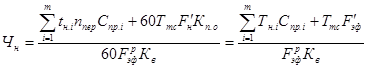

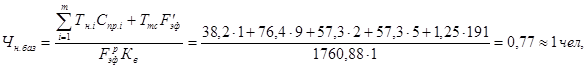

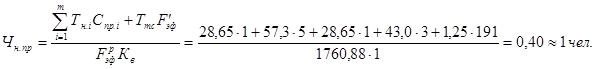

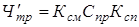

Затраты времени наладчиков оборудования складываются из затрат времени на наладку оборудования, ежесуточного времени на проверку работы модуля по тестопрограммам и профилактики. Следовательно, численность наладчиков определяется по формуле:

, ,

где  - суммарное время на переналадку оборудования на каждой i-й операции при переходе от одной партии деталей к другой, мин; - суммарное время на переналадку оборудования на каждой i-й операции при переходе от одной партии деталей к другой, мин;

- количество переналадок оборудования в год на каждой i-й операции; - количество переналадок оборудования в год на каждой i-й операции;

- время, затрачиваемое на тестопрограммы и профилактику, ч - время, затрачиваемое на тестопрограммы и профилактику, ч  ; ;

- номинальный фонд времени, дней; - номинальный фонд времени, дней;  - коэффициент, учитывающий простои оборудования в плановых ремонтах; - коэффициент, учитывающий простои оборудования в плановых ремонтах;  - фонд времени, затрачиваемый на переналадку оборудования на i-й операции, ч (смотри таблицу 2.1); - фонд времени, затрачиваемый на переналадку оборудования на i-й операции, ч (смотри таблицу 2.1);  - эффективный фонд времени работы наладчика, ч. - эффективный фонд времени работы наладчика, ч.

Так как работа в базовом варианте идет в две смены, примем Чн. баз

= 2 чел

.

Так как работа в проектируемом варианте должна вестись в три смены, то примем количество рабочих-наладчиков Чн. пр

= 3 чел

.

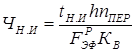

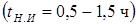

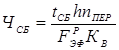

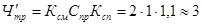

Численность рабочих-настройщиков инструмента определяется по формуле исходя из годового времени настройки инструмента вне станка.

, ,

где  - среднее время настройки единицы инструмента, ч - среднее время настройки единицы инструмента, ч  ; ;

- среднее количество инструмента в наладке по операциям на одну партию деталей, шт. (h=4

- количество операций); - среднее количество инструмента в наладке по операциям на одну партию деталей, шт. (h=4

- количество операций);

- количество переналадок оборудования при переходе от обработки одной партии деталей к другой. - количество переналадок оборудования при переходе от обработки одной партии деталей к другой.

чел

, чел

,

чел

. чел

.

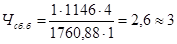

Расчёт численности сборщиков приспособлений производится исходя из затрат времени на сборку приспособлений в течение планового периода (года).

, ,

где  - среднее время сборки-разборки одного приспособления, ч - среднее время сборки-разборки одного приспособления, ч  ; ;

- количество приспособлений на одну партию деталей, шт. - количество приспособлений на одну партию деталей, шт.

чел

, чел

,  чел

. чел

.

Численность транспортных рабочих определяется по формуле

, ,

где  - принятое количество единиц транспортного оборудования; - принятое количество единиц транспортного оборудования;

- коэффициент, учитывающий списочную численность транспортных рабочих - коэффициент, учитывающий списочную численность транспортных рабочих  . .

чел

. чел

.

Для проектируемого варианта транспортные операции роботизированы, поэтому рабочим, управляющим робоэлектрокаром, является оператор. Т.е. в проектируемом варианте число непосредственных транспортных рабочих равно нулю.

Для установления численности ремонтных рабочих соответствующих профессий (слесарей, станочников и прочих рабочих) необходимо определить трудоёмкость по видам работ согласно нормам времени на одну ремонтную единицу (таблица 5.1).

Таблица 5.1.

Нормы времени на ремонтную единицу для технологического и подъёмно-транспортного оборудования, нормо-ч

| Осмотр и виды ремонта |

Слесарные работы |

Станочные работы |

Прочие работы |

Всего |

| Мех |

Эл |

Мех |

Эл |

Мех |

Эл |

Мех |

Эл |

| О |

0,75 |

- |

0,1 |

- |

- |

- |

0,65 |

- |

| Т |

4,0 |

1,0 |

2,0 |

0,2 |

0,1 |

- |

6,1 |

1,2 |

| С |

16,0 |

5,0 |

7,0 |

1,0 |

0,5 |

1,0 |

23,5 |

7,0 |

| К |

23,0 |

11,0 |

10,0 |

2,0 |

2,0 |

2,0 |

35,0 |

15,0 |

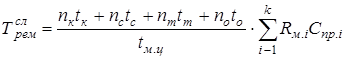

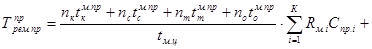

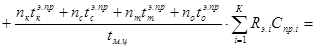

Расчёт трудоёмкости слесарных работ  производится по формуле производится по формуле

, ,

где  , ,  , ,  , ,  - соответственно число капитальных, средних, текущих ремонтов и осмотров (для базового варианта принять - соответственно число капитальных, средних, текущих ремонтов и осмотров (для базового варианта принять  , ,  , ,  , ,  ; для проектируемого - ; для проектируемого -  , ,  , ,  , ,  ); );  , ,  , ,  , ,  - соответственно нормы времени на одну ремонтную единицу слесарных работ по капитальному, среднему и текущему ремонтам, а также по осмотрам, нормо-ч; - соответственно нормы времени на одну ремонтную единицу слесарных работ по капитальному, среднему и текущему ремонтам, а также по осмотрам, нормо-ч;

- длительность межремонтного цикла, лет (для базового - длительность межремонтного цикла, лет (для базового  лет, для проектируемого лет, для проектируемого  ); );

- категория ремонтной сложности i

-го вида оборудования (механической части); - категория ремонтной сложности i

-го вида оборудования (механической части);

- принятое количество единиц оборудования i

-го наименования, шт.; - принятое количество единиц оборудования i

-го наименования, шт.;

- количество видов оборудования. - количество видов оборудования.

Таблица 5.2.

Категории ремонтной сложности и количество единиц по каждому виду оборудования

Наименование

Оборудования

|

Модель (марка) |

Кол-во единиц |

Категория рем. сл. |

| механич. |

электрич. |

| Базовый вариант |

| Отрезной станок |

НА3222Ф |

1 |

12,5 |

8,0 |

| Токарно-винторезный станок |

1К62Д |

9 |

14,5 |

12,5 |

| Вертикально-сверлильный станок |

2А135 |

2 |

4,5 |

5,5 |

| Вертикально-сверлильный станок |

2А135 |

5 |

4,5 |

5,5 |

| Тележка самоходная |

СМТ 302 |

1 |

4,5 |

3,5 |

| Итого: |

18 |

| Проектируемый вариант |

| Отрезной станок |

8Г662Ф2 |

1 |

16,0 |

18,0 |

| Обрабатывающий центр |

ОЦ1И21 |

5 |

42,5 |

73,0 |

| Обрабатывающий центр |

ОЦ1И21 |

1 |

42,5 |

73,0 |

| Обрабатывающий центр |

ОЦ1И21 |

3 |

42,5 |

73,0 |

| Робоэлектрокар |

С4057.26 |

1 |

7,0 |

12,5 |

| Итого: |

11 |

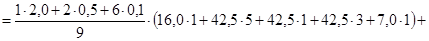

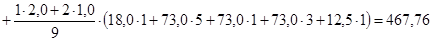

, ,

. .

Расчёт электрослесарных работ  производится по формуле исходя из норм времени и единиц ремонтной сложности производится по формуле исходя из норм времени и единиц ремонтной сложности  по электрической части. Для базового варианта по электрической части. Для базового варианта

, ,

Для проектируемого варианта

. .

Расчёт трудоёмкости по станочным работам  производится по формуле производится по формуле

Для базового варианта

, ,

Для проектируемого варианта

. .

Расчёт трудоёмкости прочих рабочих  производится по формуле производится по формуле

Для базового варианта

, ,

Для проектируемого варианта

. .

Среднегодовую трудоёмкость работ по межремонтному обслуживанию по всем видам работ определим по формуле

где  - норма обслуживания ремонтных единиц при выполнении слесарных - норма обслуживания ремонтных единиц при выполнении слесарных  , станочных , станочных  и прочих и прочих  работ на одного рабочего в смену. Для базового варианта: работ на одного рабочего в смену. Для базового варианта:

, ,

, ,

. .

Для проектируемого варианта:

, ,

, ,

. .

Среднегодовую трудоёмкость электрослесарных работ по межремонтному обслуживанию определим по формуле

, ,

где  - норма обслуживания ремонтных единиц при выполнении слесарных работ по электрической части - норма обслуживания ремонтных единиц при выполнении слесарных работ по электрической части  на одного рабочего в смену; на одного рабочего в смену;  - категория ремонтной сложности i

-го вида оборудования (электрической части). - категория ремонтной сложности i

-го вида оборудования (электрической части).

Для базового варианта

, ,

Для проектируемого варианта

. .

Расчёт численности слесарей, электрослесарей, станочников и прочих рабочих, необходимых для выполнения ремонтных работ, произведем по формулам (причём округление до целого значения не производим):

; ;  ; ;  ; ;  , ,

где  , ,  , ,  , ,  - трудоёмкость слесарных, электрослесарных, станочных и прочих работ, нормо-ч; - трудоёмкость слесарных, электрослесарных, станочных и прочих работ, нормо-ч;

- коэффициент выполнения норм времени - коэффициент выполнения норм времени  . .

Для базового варианта

чел

, чел

,

чел

, чел

,

чел

, чел

,

чел

. чел

.

Для проектируемого варианта

чел

, чел

,

чел

, чел

,

чел

, чел

,

чел

. чел

.

Расчёт численности слесарей, электрослесарей, станочников и прочих рабочих по обслуживанию оборудования произведем по формулам (причём округление до целого значения не производим):

; ;  ; ;  ; ;  . .

Для базового варианта

чел

, чел

,

чел

, чел

,

чел

, чел

,

чел

. чел

.

Для проектируемого варианта

чел

, чел

,  чел

, чел

,  чел

, чел

, чел

. чел

.

Общее количество слесарей и электрослесарей, необходимых для выполнения ремонтных работ и межремонтного обслуживания по вариантам определяем по формуле

. .

Для базового варианта

чел

, чел

,

Для проектируемого варианта

чел

. чел

.

Общее количество станочников и прочих рабочих, необходимых для выполнения ремонтных работ и межремонтного обслуживания по вариантам определим по формуле

; ;  . .

Для базового варианта

чел

, чел

,  чел

. чел

.

Для проектируемого варианта

чел

, чел

,

чел

. чел

.

Общее количество ремонтных рабочих и рабочих, необходимых для межремонтного обслуживания, по вариантам определим по формуле

. .

Для базового варианта

чел, чел,

Для проектируемого варианта

чел

. чел

.

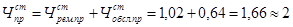

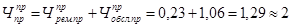

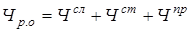

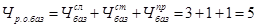

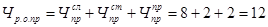

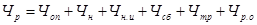

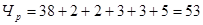

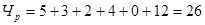

Общая численность рабочих определяется по формуле

. .

Базовый вариант:

чел, чел,

Проектируемый вариант:

чел. чел.

Стоимость здания, занимаемого производственным участком (производственного и вспомогательного назначения), определяется исходя из общей площади, затрат на 1 м2

и типа здания. Затраты на 1 м2

здания приведены в прил.7. Расчёт производится в табличной форме (табл.6.1).

Таблица 6.1.

Расчёт стоимости здания, занимаемого участком, а также амортизационных отчислений

| Элементы расчёта |

Стои-мость

1 м2

, у. е.

|

Площадь, м2

|

Стоимость здания, у. е. |

Норма аморт.,% |

Сумма аморт., у. е. |

| Базовый вариант |

| 1. Производственная площадь |

170 |

256,1 |

43537 |

2,7 |

1175 |

| 2. Вспомогательная площадь (37% от производственной) |

250 |

94,8 |

23700 |

3,1 |

735 |

| Итого: |

350,9 |

67237 |

1910 |

| Проектируемый вариант |

| 1. Производственная площадь |

170 |

269,61 |

45834 |

2,7 |

1238 |

| 2. Вспомогательная площадь |

250 |

99,76 |

24940 |

3,1 |

836 |

| Итого: |

369,37 |

70774 |

2074 |

Расчёт затрат на технологическое оборудование производится исходя из оптовой цены единицы оборудования и количества единиц оборудования данной модели.

Цены на оборудование, промышленные роботы и транспортные средства принимаются по прейскурантам. К прейскурантной цене добавляются затраты на упаковку, транспортировку и монтаж (УТМ). Они определяются в процентах от стоимости оборудования (10-15%). Расчёт амортизационных отчислений производится исходя из балансовой (первоначальной) стоимости и норм амортизации по каждому виду оборудования (см. прил.3-5).

Для определения затрат на технологическое оборудование составляется спецификация (табл.6.2).

Затраты на силовое энергетическое оборудование (электрогенераторы, электрические кабели, электрические трансформаторы и др.), его монтаж, упаковку и транспортировку при укрупнённых расчётах определяются исходя из норматива 45 у. е. на 1 кВт установленной мощности технологического и транспортного оборудования (см. таблицу 4.1).

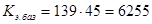

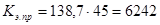

y. e. y. e.

y. e. y. e.

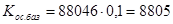

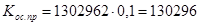

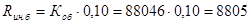

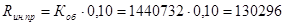

Затраты на дорогостоящую оснастку, УСПО, инструмент (первоначальный фонд) принимаются в размере 10% от балансовой стоимости технологического оборудования (см. таблицу 6.2).

y.е., y.е.,

y.e. y.e.

Таблица 6.2.

Расчёт затрат на технологическое оборудование, промышленные роботы и транспортные средства, а также амортизационных отчислений

Наименование

Оборудования

|

Модель

(марка)

|

Кол-во единиц |

Оптовая цена |

Затраты на УТМ, у. е. (15%) |

Балансовая стоимость, у. е. |

Норма амортизации% |

Сумма амортизации, у. е. |

| Единицы |

Приня-того |

| Базовый вариант |

| Отрезной станок |

НА3222Ф |

1 |

8571 |

8571 |

1286 |

9857 |

10,1 |

996 |

| Токарно-винторезный станок |

1К62Д |

9 |

5900 |

53100 |

7965 |

61065 |

12,5 |

7633 |

| Вертикально-сверлильный станок |

2А135 |

2 |

1770 |

3540 |

531 |

4071 |

10,9 |

444 |

| Вертикально-сверлильный станок |

2А135 |

5 |

1770 |

8850 |

1328 |

10178 |

10,9 |

1109 |

| Тележка самоходная |

СМТ 302 |

1 |

2500 |

2500 |

375 |

2875 |

12,5 |

359 |

| Итого: |

18 |

76561 |

11485 |

88046 |

10541 |

| Проектируемый вариант |

| Отрезной станок |

8Г662Ф2 |

1 |

10310 |

10310 |

1547 |

11857 |

10,1 |

1198 |

| Обрабатывающий центр |

ОЦ1И21 |

5 |

119800 |

599000 |

89850 |

688850 |

12,2 |

84040 |

| Обрабатывающий центр |

ОЦ1И21 |

1 |

119800 |

119800 |

17970 |

137770 |

12,2 |

16808 |

| Обрабатывающий центр |

ОЦ1И21 |

3 |

119800 |

359400 |

53910 |

413310 |

12,2 |

50424 |

| Робоэлектрокар |

С4057.26 |

1 |

44500 |

44500 |

6675 |

51175 |

15,2 |

7779 |

| Итого: |

11 |

1133010 |

169952 |

1302962 |

160249 |

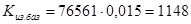

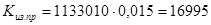

При организации механической обработки деталей применяется много различной измерительной техники, регулирующих устройств и систем контроля за состоянием режущего инструмента. В каждом отдельном случае выбирается необходимая номенклатура и в соответствии с прейскурантом определяется её оптовая цена. В укрупнённых расчётах затраты на эти виды оснащения принимаются в размере 1,5-2,0% от оптовой цены оборудования (см. табл.6.2). Примем 1,5%.

y. e., y. e.,  y. e. y. e.

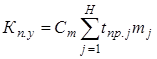

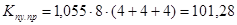

Затраты на разработку комплекта программ управления рассчитываются по формуле

, ,

где  - среднечасовая тарифная ставка оператора-программиста, у. е. /ч - среднечасовая тарифная ставка оператора-программиста, у. е. /ч  ; ;  - номенклатура обрабатываемых деталей; - номенклатура обрабатываемых деталей;  - затраты времени на составление программы на j

-ю деталь на одной операции, ч - затраты времени на составление программы на j

-ю деталь на одной операции, ч  ; ;  - количество операций технологического процесса изготовления j

-й детали. - количество операций технологического процесса изготовления j

-й детали.

В данной курсовой работе затраты на разработку комплекта программ для базового варианта будут нулевые, потому расчёт произведём только для проектируемого варианта:

y. e. y. e.

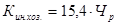

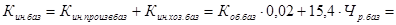

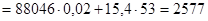

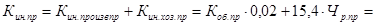

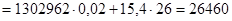

Затраты на производственный инвентарь (стеллажи, магазины для деталей и заготовок, магазины для инструмента и др.) принимаются в размере 1,5-2,0% от стоимости технологического оборудования, а на хозяйственный инвентарь - принимаются в размере 15,4 у. е. на одного работающего.

где - затраты на производственный инвентарь - затраты на производственный инвентарь

, у. е.; , у. е.;

- затраты на хозяйственный инвентарь - затраты на хозяйственный инвентарь

, у. е. , у. е.

Для базового варианта

y

.

e

., y

.

e

.,

Для проектируемого варианта

y

.

e

. y

.

e

.

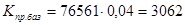

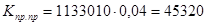

Предпроизводственные затраты включают расходы на НИОКР и проектные работы по привязке модуля к условиям заказчика. В курсовой работе их определить сложно. Для укрупнённых расчётов можно принять, что величина этих затрат составляет 3-5% от оптовой цены технологического оборудования (см. таблицу 6.2). Возьмем 4%.

y. e., y. e.,

y. e. y. e.

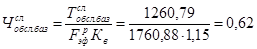

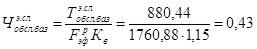

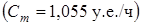

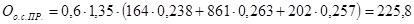

Величина оборотных средств в незавершённом производстве определяется по формуле:

, ,

где  - цеховая себестоимость единицы j

-го изделия, у. е. (см. таблицу 7.4); - цеховая себестоимость единицы j

-го изделия, у. е. (см. таблицу 7.4);

- величина незавершённого производства j

-го наименования деталей, шт.; - величина незавершённого производства j

-го наименования деталей, шт.;

- коэффициент нарастания затрат - коэффициент нарастания затрат  ; ;

- коэффициент перевода рабочих дней в году в календарные дни ( - коэффициент перевода рабочих дней в году в календарные дни ( для двухсменной работы, для двухсменной работы,  для трёхсменной работы); для трёхсменной работы);

- номенклатура обрабатываемых деталей. - номенклатура обрабатываемых деталей.

Для базового варианта

y

.

e

. y

.

e

.

Для проектируемого варианта

y

.

e

. y

.

e

.

Все затраты, связанные с капитальными вложениями, сводятся в таблицу (таблицу.6.3).

Таблица 6.3.

Расчёт капитальных вложений и амортизационных отчислений

| Наименование статьи затрат |

Усл. обоз

начение

|

Базовый вариант |

Проектируемый

вариант

|

| сумма затрат, у. е. |

норма аморт.,% |

сумма аморт., у. е. |

сумма затрат, у. е. |

норма аморт.,% |

сумма аморт., у. е. |

| 1. Здание, занимаемое участком |

КЗД

|

67237 |

Табл.

7.1

|

1910 |

70774 |

Табл.

7.1

|

2074 |

| 2. Технологическое оборудование и транспортные средства |

КОБ

|

88046 |

Табл.

7.2

|

10541 |

1302962 |

Табл.

7.2

|

160249 |

| 3. Энергетическое оборудование |

КЭ

|

6255 |

8,2 |

513 |

6242 |

8,2 |

512 |

| 4. Дорогостоящая оснастка, УСПО и инструмент |

КОС

|

8805 |

4,5 |

396 |

130296 |

4,5 |

5863 |

| 5. Измерительные и регулирующие приборы |

КИЗ

|

1148 |

11,5 |

132 |

16995 |

11,5 |

1954 |

| 6. Программы управления |

КП. У

|

- |

- |

- |

101,28 |

- |

- |

| 7. Производственный и хозяйств. инвентарь |

КИН

|

2577 |

18,5 |

477 |

26460 |

18,5 |

4895 |

| 8. Предпроизводственные затраты |

КПР

|

3062 |

- |

- |

45320 |

- |

- |

| 9. Оборотные средства |

ОО. С

|

220,6 |

- |

- |

225,8 |

- |

- |

| Итого: |

177350,6 |

13969 |

1599376,1 |

175547 |

Затраты на основные материалы за вычетом реализуемых отходов составляют по базовому и проектируемому вариантам одинаковую сумму. Расчёт затрат на основные материалы (РМ

) производится (см. прил.2) в табличной форме (табл.7.1).

Таблица 7.1.

Расчёт затрат на основные материалы

| Расчётный показатель |

Единица измерения |

Номенклатура

Деталей

|

|

N1

|

N2

|

N3

|

| 1. Программа выпуска |

шт. |

543042 |

1086084 |

543042 |

| 2. Наименование материала |

- |

Ст.10 |

Ст. 20-В |

Ст. А12-В |

| 3. Норма расхода на деталь |

кг |

0,135 |

0,277 |

0,080 |

| 4. Чистый вес детали |

кг |

0,067 |

0,110 |

0,035 |

5. Отходы на деталь

(стр.3 - стр.4)

|

кг |

0,068 |

0,167 |

0,045 |

| 6. Расход материала на программу (стр.1´стр.3) |

кг |

73311 |

300845 |

43443 |

7. Отходы на программу

(стр.1´стр.5)

|

кг |

36927 |

181376 |

24437 |

| 8. Оптовая цена 1 кг материала |

у. е. |

0,130 |

0,135 |

0,150 |

| 9. Оптовая цена 1 кг отходов |

у. е. |

0,025 |

0,025 |

0,026 |

| 10. Затраты на материалы на программу с учётом транспортно-заготовительных расходов (стр.6´стр.8´1,05) |

у. е. |

10007 |

42645 |

6842 |

| 11. Стоимость реализуемых отходов (стр.7´стр.9) |

у. е. |

923 |

4534 |

635 |

| 12. Затраты на материалы за вычетом реализуемых отходов (стр.10 - стр.11) |

у. е. |

9084 |

38111 |

6207 |

13. Затраты на 1 деталь

(стр.12/стр.1)

|

у. е. |

0,017 |

0,035 |

0,011 |

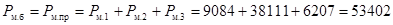

Затраты на основные материалы за вычетом реализуемых отходов составляют по базовому и проектируемому вариантам одинаковую сумму

y

.

e

. y

.

e

.

Поскольку рабочим, работающим на станках с ЧПУ и в условиях гибкого автоматизированного производства, сложно изменять режим работы оборудования, они находятся на повременной форме оплаты труда.

Расчёт основной заработной платы производственных рабочих-операторов по базовому варианту производится по сдельной форме оплаты труда, а всех остальных категорий рабочих - по повременной.

Расчёт основной заработной платы основных производственных рабочих-операторов по базовому варианту производится по формуле

, ,

где  - программа j

-го наименования деталей, шт.; - программа j

-го наименования деталей, шт.;

- часовая тарифная ставка рабочего при обработке на i

-й операции j

-го типоразмера деталей, у. е. /чел. - ч. (см. прил.8); - часовая тарифная ставка рабочего при обработке на i

-й операции j

-го типоразмера деталей, у. е. /чел. - ч. (см. прил.8);

- коэффициент, учитывающий премии по премиальным системам - коэффициент, учитывающий премии по премиальным системам  ; ;

Н

- номенклатура обрабатываемых деталей;

- количество операций технологического процесса изготовления деталей; - количество операций технологического процесса изготовления деталей;  - штучное время на i

-й операции j

-го типоразмера деталей, мин, определяется по формуле - штучное время на i

-й операции j

-го типоразмера деталей, мин, определяется по формуле

, ,

Здесь  - оперативное время на i

-й операции j

-го типоразмера деталей, мин; - оперативное время на i

-й операции j

-го типоразмера деталей, мин;

- время обслуживания рабочего места на i

-й операции j

-го типоразмера деталей, мин (составляет 10-12% от оперативного времени); - время обслуживания рабочего места на i

-й операции j

-го типоразмера деталей, мин (составляет 10-12% от оперативного времени);

- время на отдых и личные надобности на i

-й операции j

-го типоразмера деталей, мин (составляет 2,5-3,5% от оперативного времени). - время на отдых и личные надобности на i

-й операции j

-го типоразмера деталей, мин (составляет 2,5-3,5% от оперативного времени).

Расчёт основной заработной платы основных производственных рабочих-операторов рекомендуется производить в табличной форме (табл.7.2).

Таблица 7.2

.

Расчёт основной заработной платы основных производственных рабочих по базовому варианту

Наименование

операции

|

Разряд

рабо-ты

|

Тарифная ставка, у. е. |

Расчёт трудоёмкости |

Сумма зарпла-ты, у. е. |

, мин , мин |

Nj

,

шт.

|

|

| Базовый вариант |

| Гайка 3.115-14128 |

| 1. Заготовительная |

2 |

0,800 |

0,0039 |

543042 |

35,30 |

28,24 |

| 2. Токарная |

4 |

1,042 |

0,73 |

543042 |

6607,01 |

6884,50 |

| 3. Сверлильная |

3 |

0,891 |

0, 191 |

543042 |

1728,68 |

1540,25 |

| 4. Резьбонарезная |

3 |

0,891 |

0,45 |

543042 |

4072,82 |

3628,88 |

| Итого: |

1,37 |

12443,9 |

12081,87 |

| Коэффициент, учитывающий премии по премиальным системам |

1,2 |

Итого c учетом  : : |

14498,24 |

| Гайка 3.115-12025 |

| 1. Заготовительная |

2 |

0,800 |

0,0028 |

1086084 |

50,68 |

40,54 |

| 2. Токарная |

4 |

1,042 |

0,90 |

1086084 |

16291,26 |

16975,49 |

| 3. Сверлильная |

4 |

1,042 |

0,189 |

1086084 |

3421,16 |

3564,85 |

| 4. Резьбонарезная |

3 |

0,891 |

0,489 |

1086084 |

8851,58 |

7886,76 |

| Итого: |

1,58 |

28614,68 |

28467,64 |

| Коэффициент, учитывающий премии по премиальным системам |

1,2 |

Итого c учетом  : : |

34161,17 |

| Гайка 111-341-1701 |

| 1. Заготовительная |

1 |

0,742 |

0,0017 |

543042 |

15,39 |

11,42 |

| 2. Токарная |

4 |

1,042 |

0,84 |

543042 |

7602,59 |

7921,90 |

| 3. Сверлильная |

3 |

0,891 |

0,147 |

543042 |

1330,45 |

1185,43 |

| 4. Резьбонарезная |

3 |

0,891 |

0,461 |

543042 |

4172,37 |

3717,58 |

| Итого: |

1,45 |

13120,8 |

12836,33 |

| Коэффициент, учитывающий премии по премиальным системам |

1,2 |

Итого c учетом  : : |

15403,60 |

| Итого: |

64063,01 |

Расчёт основной заработной платы других категорий производственных рабочих по базовому варианту производится по формуле

, ,

где  - численность рабочих i

-го разряда, чел.; - численность рабочих i

-го разряда, чел.;  - часовая тарифная ставка рабочего i

-го разряда, у. е. /чел-ч. (разряд вспомогательных производственных рабочих берётся, как правило, 4-5-й); - часовая тарифная ставка рабочего i

-го разряда, у. е. /чел-ч. (разряд вспомогательных производственных рабочих берётся, как правило, 4-5-й);  - годовой эффективный фонд времени работы одного рабочего, ч; - годовой эффективный фонд времени работы одного рабочего, ч;  - коэффициент, учитывающий премии по премиальным системам - коэффициент, учитывающий премии по премиальным системам  ; ;  - число разрядов рабочих. - число разрядов рабочих.

По проектируемому варианту по этой же формуле производится расчёт основной заработной платы всех производственных рабочих.

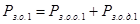

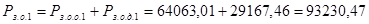

Основная заработная плата всех рабочих по базовому варианту составляет сумму

. .

Расчёт основной заработной платы вспомогательных производственных рабочих по базовому варианту, а также всех рабочих по проектируемому варианту производится в табличной форме (табл.7.3).

Таблица 7.3.

Расчёт основной заработной платы производственных рабочих

Наименование

производственного персонала

|

Усл. обозн. |

Числен-ность рабочих, чел. |

Разряд рабо-ты |

Тарифная ставка, у. е. |

Сумма зарпла-ты, у. е. |

| Базовый вариант |

| 1. Наладчики оборудования |

ЧН

|

2 |

5 |

1,127 |

2,254 |

| 2. Рабочие по настройке инструмента |

ЧН. И

|

2 |

4 |

0,971 |

1,942 |

| 3. Сборщики приспособлений |

ЧСБ

|

3 |

4 |

0,971 |

2,913 |

| 4. Транспортные рабочие |

ЧТР

|

3 |

5 |

1,127 |

3,381 |

| 5. Слесари по ремонту |

ЧСЛ

|

3 |

5 |

1,127 |

3,381 |

| 6. Станочники |

ЧСТ

|

1 |

6 |

1,307 |

1,307 |

| 7. Прочие ремонтные рабочие |

ЧПР

|

1 |

3 |

0,834 |

0,834 |

| Итого: |

15 |

16,012 |

| Годовой эффективный фонд времени работы одного рабочего, ч |

1518 |

| Коэффициент, учитывающий премии по премиальным системам |

1,2 |

| Итого: |

РЗ.О. Д.1

|

29167,46 |

| Продолжение таблицы 7.3 |

| Проектируемый вариант |

| 1. Рабочие-операторы |

ЧОП

|

5 |

4 |

0,971 |

4,855 |

| 2. Наладчики оборудования |

ЧН

|

3 |

5 |

1,127 |

3,381 |

| 3. Рабочие по настройке инструмента |

ЧН. И

|

2 |

4 |

0,971 |

1,942 |

| 4. Сборщики приспособлений |

ЧСБ

|

4 |

4 |

0,971 |

3,884 |

| 5. Транспортные рабочие |

ЧТР

|

- |

- |

- |

- |

| 6. Слесари по ремонту |

ЧСЛ

|

8 |

5 |

1,127 |

9,016 |

| 7. Станочники |

ЧСТ

|

2 |

6 |

1,307 |

2,614 |

| 8. Прочие ремонтные рабочие |

ЧПР

|

2 |

3 |

0,834 |

1,668 |

| Итого: |

26 |

27,36 |

| Годовой эффективный фонд времени работы одного рабочего, ч |

1518 |

| Коэффициент, учитывающий премии по премиальным системам |

1,2 |

| Итого: |

РЗ. О.2

|

49838,98 |

y

.

e

. y

.

e

.

Дополнительная заработная плата включает выплаты, предусмотренные законодательством о труде и положениями по оплате труда на предприятии.

Сюда входят выплаты за не проработанное на производстве время: оплата очередных и дополнительных отпусков, оплата учебных отпусков, оплата льготных часов подростков, оплата перерывов в работе кормящих матерей, выполнение государственных обязанностей, единовременные вознаграждения за выслугу лет и пр.

Расчёт дополнительной заработной платы определяется по формуле

, ,

где  - процент дополнительной заработной платы - процент дополнительной заработной платы  . .

Для базового варианта

у. е., у. е.,

Для проектируемого варианта

у. е. у. е.

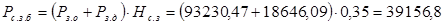

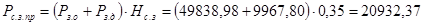

Расчёт отчислений в фонд социальной защиты населения производится по формуле:

, ,

где  - процент отчислений в фонд социальной защиты населения - процент отчислений в фонд социальной защиты населения  .

Для базового варианта .

Для базового варианта

у. е. у. е.

Для проектируемого варианта

у. е. у. е.

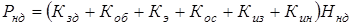

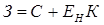

Налогом на недвижимость облагается остаточная стоимость основных фондов.

С учётом особенностей данной курсовой работы расчёт налога производится по формуле

, ,

где  - процент налога на недвижимость - процент налога на недвижимость  ; ;

- стоимость здания, занимаемого участком; - стоимость здания, занимаемого участком;

- затраты на технологическое оборудование и транспортные средства; - затраты на технологическое оборудование и транспортные средства;

- затраты на энергетическое оборудование; - затраты на энергетическое оборудование;

- затраты на дорогостоящую оснастку, УСПО и инструмент; - затраты на дорогостоящую оснастку, УСПО и инструмент;

- затраты на измерительные и регулирующие приборы; - затраты на измерительные и регулирующие приборы;

- затраты на производственный и хозяйственный инвентарь. - затраты на производственный и хозяйственный инвентарь.

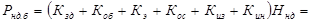

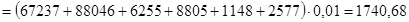

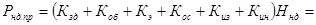

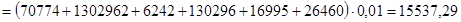

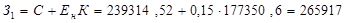

Для базового варианта

у. е. у. е.

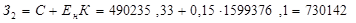

Для проектируемого варианта

у. е. у. е.

7.6 Расчёт затрат на потребляемую силовую электроэнергию

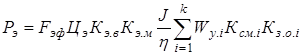

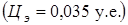

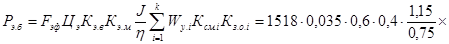

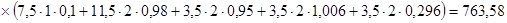

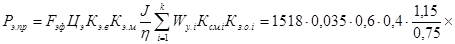

Затраты на силовую электроэнергию, потребляемую технологическим оборудованием и транспортными средствами, определяется по формуле

, ,

где  - годовой эффективный фонд времени работы оборудования в одну смену, ч; - годовой эффективный фонд времени работы оборудования в одну смену, ч;  - тариф за 1 кВт

×ч электроэнергии, у. е. - тариф за 1 кВт

×ч электроэнергии, у. е.  ; ;

- коэффициент, учитывающий использование энергии по времени - коэффициент, учитывающий использование энергии по времени  ; ;

- коэффициент, учитывающий использование энергии по мощности - коэффициент, учитывающий использование энергии по мощности  ; ;

- коэффициент, учитывающий потери электроэнергии в сети - коэффициент, учитывающий потери электроэнергии в сети  ; ;

- коэффициент полезного действия оборудования - коэффициент полезного действия оборудования  ; ;

- установленная мощность электродвигателей i

-го вида оборудования, кВт (см. табл.5.1); - установленная мощность электродвигателей i

-го вида оборудования, кВт (см. табл.5.1);

- число рабочих смен в сутки i

-го вида оборудования; - число рабочих смен в сутки i

-го вида оборудования;

- коэффициент загрузки i

-го вида оборудования; - коэффициент загрузки i

-го вида оборудования;

- количество видов оборудования. - количество видов оборудования.

Для базового варианта

y

.

e

, y

.

e

,

Для проектируемого варианта

y

.

e

. y

.

e

.

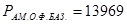

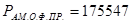

Затраты на амортизацию основных фондов см. в табл.6.3.

y

. . y

. .

y

.

e

. y

.

e

.

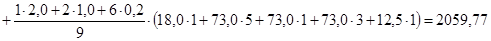

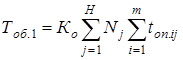

Годовые расходы на ремонт (включая капитальный) и техническое обслуживание оборудования определяются по формуле

, ,

где  - процент затрат на ремонт и техническое обслуживание энергетического оборудования, дорогостоящей оснастки, измерительного инструмента и приборов - процент затрат на ремонт и техническое обслуживание энергетического оборудования, дорогостоящей оснастки, измерительного инструмента и приборов  ; ;

- затраты на энергетическое оборудование; - затраты на энергетическое оборудование;

- затраты на дорогостоящую оснастку, УСПО и инструмент; - затраты на дорогостоящую оснастку, УСПО и инструмент;

- затраты на измерительные и регулирующие приборы; - затраты на измерительные и регулирующие приборы;

, ,  - нормативы затрат на одну единицу ремонтной сложности оборудования, соответственно механической, электрической (включая гидравлическую) частей, у. е. ( - нормативы затрат на одну единицу ремонтной сложности оборудования, соответственно механической, электрической (включая гидравлическую) частей, у. е. ( 26,3 у. е., 26,3 у. е.,  6,82 у. е); 6,82 у. е);

, ,  - категория ремонтной сложности i

-го вида оборудования, соответственно механической, электрической частей; - категория ремонтной сложности i

-го вида оборудования, соответственно механической, электрической частей;

- коэффициент, характеризующий класс точности станков - коэффициент, характеризующий класс точности станков  ; ;

- принятое количество единиц i

-го вида оборудования; - принятое количество единиц i

-го вида оборудования;

- количество видов оборудования; - количество видов оборудования;

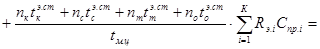

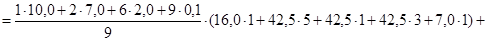

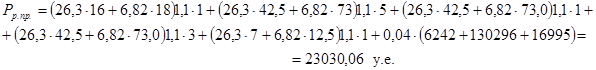

Для базового варианта

Для проектируемого варианта

7.9 Расчёт затрат на содержание площади, занимаемой участком

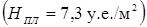

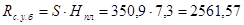

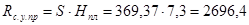

При укрупнённых расчётах затраты на содержание производственной и вспомогательной площади участка определяются исходя из норматива на содержание 1 м2

площади  .

Для базового варианта: .

Для базового варианта:

у. е., у. е.,

Для проектируемого варианта:

у. е. у. е.

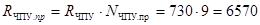

Годовые затраты на ремонт и обслуживание ЧПУ определяются исходя из средних статистических затрат на одно ЧПУ (ЧПУ 2Н22 - 730 у. е).

Для проектируемого варианта

у. е. у. е.

Затраты на возмещение быстроизнашивающегося и малоценного инвентаря и инструмента принимаются в размере 10% от балансовой стоимости оборудования (см. таблицу 6.2).

Для базового варианта

у. е., у. е.,

Для проектируемого варианта

у. е. у. е.

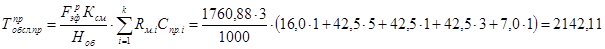

Все затраты, связанные с обработкой деталей годового выпуска, сводятся в таблицу 7.4, графа 3. Калькуляция себестоимости единицы продукции по каждому j

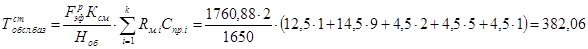

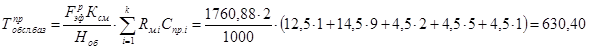

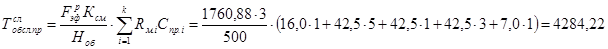

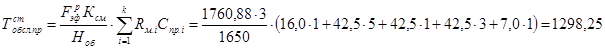

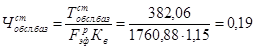

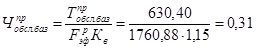

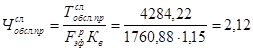

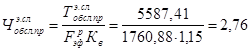

-му наименованию изделия производится в графах 4,5. Расчёт затрат на основные материалы за вычетом реализуемых отходов принимается из табл.7.1, строка 13. Все остальные статьи затрат распределяются пропорционально трудоёмкости изготовления продукции.

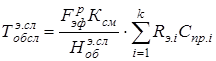

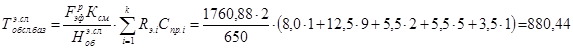

Общая трудоёмкость изготовления продукции по вариантам определяется по формулам:

; ;  , ,

где  - программа j

-го наименования деталей, шт.;мН

- номенклатура обрабатываемых деталей; - программа j

-го наименования деталей, шт.;мН

- номенклатура обрабатываемых деталей;  - оперативное время на i

-й операции j

-го наименования деталей, мин; m

- количество операций технологического процесса изготовления деталей; - оперативное время на i

-й операции j

-го наименования деталей, мин; m

- количество операций технологического процесса изготовления деталей;  - коэффициент, учитывающий время обслуживания рабочих мест и время на отдых и личные надобности (учитывается только для базового варианта). Расчёт затрат по каждому j

-му изделию k

-й статьи затрат - коэффициент, учитывающий время обслуживания рабочих мест и время на отдых и личные надобности (учитывается только для базового варианта). Расчёт затрат по каждому j

-му изделию k

-й статьи затрат  производится по формуле: производится по формуле:

, ,

де  - суммарные затраты по k

-й статье затрат, у. е. Для базового варианта: - суммарные затраты по k

-й статье затрат, у. е. Для базового варианта:

Для проектируемого варианта

Расчёт затрат по каждому j

-му изделию k

-й статьи затрат  произведем по формуле произведем по формуле

, ,

где  - суммарные затраты по k

-й статье затрат, у. е. - суммарные затраты по k

-й статье затрат, у. е.

Аналогично расчёт производится по всем k

-м статьям затрат по каждому j

-му изделию по базовому и проектируемому вариантам.

Таблица 7.4.

Калькуляция себестоимости выпускаемой продукции.

Базовый вариант

| Наименование статьи затрат |

Усл. обозн. |

Сумма годовых затрат, у. е. |

В том числе по деталям, у. е. |

| N1

|

N2

|

N3

|

| 1 |

2 |

3 |

1 |

2 |

3 |

| Оперативное время на изготовление каждой делали, мин

|

tоп. д.

|

−

|

1,224

|

1,406

|

1,293

|

| 1. Основные материалы за вычетом отходов |

РМ

|

53402 |

0,023 |

0,026 |

0,024 |

| 2. Основная заработная плата производственных рабочих |

РЗ. О

|

93230,47 |

0,039 |

0,045 |

0,042 |

| 3. Дополнительная заработная плата производственных рабочих |

РЗ. Д

|

18646,09 |

0,009 |

0,010 |

0,010 |

| 4. Фонд социальной защиты населения |

РС. З

|

39156,8 |

0,019 |

0,022 |

0,020 |

| 5. Налог на недвижимость |

РНД

|

1740,68 |

0,0007 |

0,0008 |

0,0008 |

| 6. Затраты на потребляемую электроэнергию |

РЭ

|

763,58 |

0,0003 |

0,0003 |

0,0003 |

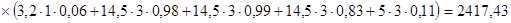

| 7. Амортизация основных фондов |

РА

|

13969 |

0,006 |

0,007 |

0,006 |

| 8. Затраты на содержание площади участка |

Рсу

|

7039,33 |

0,003 |

0,003 |

0,003 |

| 9. Затраты на ремонт ЧПУ |

РЧПУ

|

- |

- |

- |

- |

| 10. Затраты на ремонт оборудования |

Рр

|

2561,57 |

0,001 |

0,001 |

0,001 |

| 11. Затраты на возмещение износа малоценного инструмента и инвентаря |

РИН

|

8805 |

0,004 |

0,004 |

0,004 |

| Итого: |

С

|

239314,52 |

0,105 |

0,119 |

0,111 |

| Оперативное время на изготовление каждой делали, мин

|

tоп. д.

|

−

|

0,982

|

1,104

|

1,081

|

| 1. Основные материалы за вычетом отходов |

РМ

|

53402 |

0,026 |

0,029 |

0,028 |

| 2. Основная заработная плата производственных рабочих |

РЗ. О

|