Курсовое проектирование по Технологии машиностроения

Тема: Разработать технологический процесс обработки детали «Вал» в условиях среднесерийного производства

Введение

В ходе выполнения курсового проекта была изучена конструкция и служебное назначение детали «Вал», проведён анализ технологичности детали.

Выбран материал для изготовления данной детали, а так же способ получения заготовки - штамповка, проведен расчет себестоимости заготовки и выбран наиболее экономичный.

Разработан технологический маршрут механической обработки. Согласно маршрута, выбрано оборудование и определены технологические базовые поверхности.

Был произведен расчет припусков на самые точные по требованиям поверхности, а также режимов резания и норм времени.

Спроектирован режущий инструмент – концевая фреза, а также мерительный инструмент – калибр-скоба для контроля вала.

В данном курсовом проекте так же была выполнена управляющая программа на 035 Фрезерную операцию.

Выполнены чертежи (детали, заготовки), мерительного и режущего инструментов, а также полный комплект технологических документов – маршрутная карта, операционные карты и операционные эскизы.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Описание конструкции и назначение детали

Деталь “Вал” (рис. 1) является основной деталью машин.

Вал— это деталь машин, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор.

Деталь «Вал» относится к группе тел вращения с габаритными размерами Ø82х685мм.Вал состоит из четырёх ступеней. Первая ступень Ø70h9 длинной 118мм.С двух сторон сняты фаски 2х45°. На второй ступени нарезана резьба М80х1,25 – 6Н. На третьей ступени Ø82 выполнен шпоночный паз, просверлено два глухих отверстия и нарезана резьба М10х1,25 – 6Н. Четвертая ступень Ø70h7 с фаской 1х45°. Так же на этой ступени производится контроль на биение относительно оси. На пятой ступени Ø60h9 выполнен шпоночный паз, и сняты две фаски по бокам ступени 2,5х45°.Между ступенями проточены канавки шириной 5 мм. С торцов вал имеет центровочные отверстия по ГОСТу 14034-74. На торце первой ступени просверлены два глухих отверстия и нарезана резьба М12х1,5 – 6Н. Поверхности первой и четвёртой ступени шлифуются.

Рисунок 1. Вал

1.2 Технологичность конструкции

В результате анализа чертежа было определено, что чертеж содержит все необходимые сведения о точности размеров, качестве обрабатываемых поверхностей и взаимного расположения поверхностей, а именно:

-допуск торцевого биения торца фланца относительно базы Д, находящейся на оси детали, 30 мкм.

-допуск радиального биения цилиндрической поверхности Ø70Н7относительно базы Д, находящейся на оси детали, 30 мкм.

Наиболее точными размерами являются:

- диаметр торцевой ступени 70 мм, выполненный по 7 квалитету точности с шероховатостью Ra=0,8.

- диаметр ступени хвостовика 70мм, выполненный по 7 квалитету точности, с шероховатостью Ra=0,8.

С точки зрения механической обработки деталь имеет следующие элементы нетехнологичности: 2 глухих резьбовых отверстия М10x1,25-6Н и 2 глухих резьбовых отверстия на торевой части вала М12х1,5-6Н, так как проконтролировать глубину отверстий затруднительно, и имеются препятствия для выхода стружки. Также использование специальных приспособлений увеличивает стоимость и трудоёмкость изготовления детали, так как требуется спроектировать и изготовить приспособления.

В остальном деталь достаточно технологична: выполнения поверхностей обеспечивает удобный подвод стандартного инструмента, удобство визуального наблюдения за процессом резания, отвод стружки.

Деталь “Вал” имеет хорошие базовые поверхности, имеется возможность обработки поверхностей на проход.

При механической обработке детали имеется возможность применения принципа постоянства и совмещения установочных баз.

Возможно применение высокотехнологичных методов обработки, а именно обработка твердосплавными резцами.

1.3. Физические, механические свойства и химический состав материала детали

Для изготовления детали “Вал” применяется конструкционная углеродистая качественная сталь 45 ГОСТ 1055-88.

Таблица №1 Химический состав Стали 45 ГОСТ 1050-88.

| Примерный химический состав, % |

С

(углерод)

|

Si

(Кремний)

|

Ni

(Никель)

|

Cu

(Медь)

|

Cr

(Хром)

|

N

(Азот)

|

S

(сера)

|

P

(Фосфор)

|

| Не более |

| 0,45-0,5 |

0,17-0,37 |

0,3 |

0,3 |

0,25 |

0,08 |

0,04 |

0,035 |

Таблица №2 Механические свойства Стали 45 ГОСТ 1050-88.

| Название свойства |

Единица измерения |

Значение свойства |

Предел прочности при растяжении,  |

Мпа |

610 |

Плотность, |

кг/м3

|

7,8x103

|

Относительное удлинение,  |

% |

16 |

| Модуль упругости, Еx10-2

|

Мпа |

200000 |

| Твердость по Бринеллю |

НВ |

220-229 |

| Удельная теплоемкость, С (при температуре от 20° до 200°С), |

|

481 |

Теплопроводность, (при 20° С) (при 20° С) |

Вт/мЧС° |

48 |

Сталь 45 – конструкционная углеродистая(0,45-0,5%) качественная; содержащая примеси кремния(0,17-0,37), никеля(не более 0,3%),меди(не более 0,3%),хрома (не более 0,25%), азота(не более 0,08), серы(не более 0,04%) и фосфора (не более 0,035%).

Повышенная прочность стали 45 достигается с помощью различных приемов термической обработки. Например, к стали 45 применяют двойную термообработку с высоко температурным отпуском, в результате чего обеспечивается ее стойкость к водородному растеканию.

Еще одним методом повышения прочности стали 45, считается азотирование поверхностного слоя, то есть легирование стали 45 азотом. Наиболее распространенным способом легирования стали 45 считается азотирование ионами газового разряда. Преимущество ионного азотирования стали 45 в металлургии состоит в том что, полное протекание процесса азотирования, представляющее собой крайне трудоемкую технологию, при использовании данного метода достигается оптимальное соотношение времени и затраченных средств.

Кроме того, в металлургии известны и комбинированные методы, для достижения необходимых технологических свойств и требуемого качества изделий из стали 45.

Область применения Стали 45 ГОСТ 1050-88 : вал - шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Как правило, их применяют для изготовления малоответственного режущего инструмента, работающего при малых скоростях резания и не подвергаемого разогреву во время эксплуатации. Углеродистые стали относятся к сталям неглубокой прокаливаемости, не теплостойким. Малая устойчивость переохлажденного аустенита углеродистых сталей обуславливает их низкую прокаливаемость. Низкая устойчивость аустенита определяет основные достоинства и недостатки таких сталей.

1.4 Выбор метода получения заготовки и его экономические обоснования

Учитывая форму и размеры детали «Вал», эксплуатационные условия работы, марку материала (Сталь 45), а также тип производства среднесерийный возможно получение заготовки двумя способами — штамповка и пруток.

При выборе вида заготовки учитываются не только эксплуатационные условия работы детали, ее размеры и форму, но и экономичность ее производства. Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей – 1200 штук. Вид заготовки будет оказывать значительное влияние на характер технологического процесса, трудоемкость и экономичность ее обработки.

Основным критерием выбора заготовки будет являться коэффициент использования материала.

Первый способ – горячая объёмная штамповка.

Горячая объёмная штамповка – это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки.

Штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые другим способом изготовить без напусков нельзя, при этом допуски на штамповочную поковку минимальны. В следствии этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше – составляет десятки и сотни штамповок в час.

Размеры заготовки «вал», полученной горячей штамповкой, максимально приближены к размерам готовой детали, вследствие чего за счёт сокращения механической обработки снижается стоимость готового изделия.

Второй способ – пруток.

Стальные прутки широко используются в машиностроительной промышленности для изготовления различного рода деталей. Стальные прутки могут иметь стандартные диаметры: 12.0, 20.0, 28.0, 30.0, 42.0, 45.0, 50.0, 65.0 немеренной длины. Также стальные прутки могут иметь кратную длину и изготавливаться в нагартованном состоянии. Как правило, основные свойства стальных прутков определяют на особых продольных образцах, которые вырезают из специальных термически обработанных контрольных заготовок. Стальные прутки квадратные соответствуют всем требованиям ГОСТ 2591-88.

К недостаткам получения заготовки из прутка относится:

· большой расход металла;

· большие припуски на механическую обработку (примерно 15 – 25 % от массы заготовки превращается в стружку)

Расчет стоимости заготовки, прутка.

- затраты на материал заготовки, руб.; - затраты на материал заготовки, руб.;

- технологическая себестоимость операции правки, калибрования прутков, разрезки их на штучные заготовки. - технологическая себестоимость операции правки, калибрования прутков, разрезки их на штучные заготовки.

- приведенные затраты на рабочем месте,коп/час; - приведенные затраты на рабочем месте,коп/час;

- штучное или штучно-калькуляционное время выполнения заготовительной операции(правки, калибрования прутков, разрезки их на штучные заготовки.) - штучное или штучно-калькуляционное время выполнения заготовительной операции(правки, калибрования прутков, разрезки их на штучные заготовки.)

| Заготовительная операция. |

Затраты на 1 час работы, коп/час. |

| Резка на отрезных станках работающих дисковыми пилами. |

121 |

| Правка на автоматах |

200…250 |

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать стандартную длину прутков и отходы в результате некратности длины заготовок стандартной длине прутков.

- масса заготовки, кг.; - масса заготовки, кг.;

- цена 1 кг. материала заготовки, руб.; - цена 1 кг. материала заготовки, руб.;

- масса готовой детали, кг.; - масса готовой детали, кг.;

- цена 1 тонны отходов в руб.; - цена 1 тонны отходов в руб.;

Стоимость некоторых металлов и заготовительные цены на стружку черных и цветных металлов приводятся в табл. 2.6 и 2.7. (смотреть в интернете http://metallopt.ru e-mail: pmk@metallopt.ru.Цены от 07.10.10)

табл.2.6.

| Сталь качественная круглая, квадратная и шестигранная. |

| Углеродистая. |

10, 20, 30, 40, 45, 50, 55 |

136…185 |

- стоимость сопоставляемых заготовок, руб. - стоимость сопоставляемых заготовок, руб.

-годовая программа выпуска деталей, шт. -годовая программа выпуска деталей, шт.

В качестве метода получения заготовки я принял горячую объемную штамповку, так как этот метод является наиболее дешевым и универсальным. Деталь «Вал» имеет простую форму, поэтому я считаю, что использование заготовки в виде прутка является нецелесообразным и требует лишние затраты. А так же увеличивается время на обработку заготовки, увеличивается количество операций.

1.4.1 Определение припусков (по табличным данным)

Для расчета припусков применяю опытно-статистический метод по ГОСТ 7505-89.

Расчеты размеров штамповки.

Программа выпуска – 1200 штук в год; материал – сталь 45; масса детали 22,3 кг (согласно МЦХ модели Компаса-3DV9)

1.1. В результате анализа чертежа детали, исходя из формы детали, материала и годовой программы выпуска (тип производства – серийное) принято оборудование - кривошипный горячештамповочный пресс в закрытом штампе ([Косилова], стр.138).

1.2. Определение характеристик поковки:

а) по химическому составу материала (по массе) 0,36¸0,45 % С углерода; 0 ¸0,8 % Мn марганца; 0¸0,25 % Si кремния; до 12..14 % Cr хрома ([3], стр.101); суммарная средняя массовая доля легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) 0,12+0,40+13.0=13,5 % - группа стали М2 ([1], таб.1, стр.8);

б) расчетная масса поковки, определяемая по выражению ([1], таб.1, стр.8),

Мп.р

=Мд

×Кр

, (1)

где Мп.р

- расчетная масса поковки;

Мд

- масса детали;

Кр

- расчетный коэффициент, Кр

=1,6 ([1], таб.20, стр.31)

Мп.р

=Мд

×Кр

,=22,3×1,6=35,7кг;

в) степень сложности С1 ([1], стр.29) Размеры описывающей поковку геометрической фигуры (вала) диаметр 82×1,05=86 мм, длина(толщина) 685×1,05=719 мм (1,05 - коэффициент увеличения габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей). Масса описывающей фигуры берется с 3D детали 26,6кг Отношение массы поковки к массе описывающей ее фигуры 22,3/26,6=0,84;

г) конфигурация поверхности разъема штампа П - плоская ([1], таб.1, стр.8).

г) Класс точности Т4 ([1],таб.19, стр.30)

д) исходный индекс 14 ([1], таб.2, стр.10)

3. Назначение припусков:

а) основные припуски на размеры (на одну сторону номинального размера поковки) назначены по таблицам ГОСТа ([1], таб.3, стр.12) и представлены в таблице 1 «Припуски на механическую обработку».

Таблица 1. Припуски на механическую обработку

| Поверхность |

Размер мм |

Шероховатость поверхности мкм |

Припуск мм |

| Диаметр |

70h7 |

0,8 |

2,2 |

| То же |

82h9 |

6,3 |

1,7 |

| -||- |

70h7 |

0,8 |

2,2 |

| -||- |

60h9 |

6,3 |

1,7 |

| Длина |

685 |

6,3 |

2,6 |

| То же |

118 |

0,8 |

2,5 |

| -||- |

118 |

0,8 |

2,5 |

| -||- |

154 |

1,6 |

2,3 |

* При назначении величины припуска на поверхность, положение которой определяется двумя и более размерами поковки, устанавливается наибольшее значение припуска для данной поверхности ([1], п.4.5, стр.16)

б) дополнительные припуски учитывающие:

· смещение поковки по поверхности разъема штампа 0,3 мм ([1], таб.4, стр.14);

· отклонение от плоскостности 0,3 мм ([1], таб.5, стр.14);

· штамповочный уклон ([1], таб.18, стр.26); для наружной поверхности - не более 7°, принимается 3°; для внутренней - не более 7°, принимается 7°.

4. Размеры поковки после расчета (с учетом округления размеров поковки с точностью 0,5 мм) и предельные отклонения размеров ([1], таб.8, стр.17), представлены в таблице 2 «Размеры поковки и предельные отклонения размеров».

Таблица 2 «Размеры поковки и предельные отклонения размеров»

| Поверхность |

Размер детали мм |

Формула расчета |

Размер заготовки мм |

Предельные отклонения |

| Диаметр |

70h7 |

70+(2,2+0,2)∙2= 74,8 |

75 |

|

| То же |

82h9 |

82+(1,7+0,2)∙2=85,8 |

86 |

|

| -||- |

70h7 |

70+(2,2+0,2)×2=74,8 |

75 |

|

| -||- |

60h9 |

60+(1,7+0,2)×2= 63,8 |

64 |

|

| Длина |

685 |

685+2,6×2=690,3 |

690 |

|

| То же |

118 |

118+2,5×2=123 |

123 |

|

| -||- |

118 |

118+2,5×2=123 |

123 |

|

| -||- |

154 |

154+2,3×2=156,3 |

156 |

|

**Впадины и углубления в поковке, когда их оси параллельны направлению движения одной из подвижных частей штампа, а диаметр не менее 30 мм, выполняют глубиной до 0,8 их отверстий ([1], п.6.4, стр.27)

1.5 Технические требования к поковке на эскизе поковки

1.5.1 Класс точности-Т4, группа стали-М2, степень сложности,-С1, исходный индекс поковки-9.

1.5.2 а)Величина радиуса закругления внутренних углов 7мм.

б) Неуказанные предельные отклонения размеров - принимаются равными 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями (по п.5.5)

в) Допускаемое отклонение от плоскостности – 0,8 мм (см. табл.13)

(1), (1),

Где Ки.м

. – коэффициент использования материала

M – масса детали – масса детали

M – масса заготовки – масса заготовки

Рисунок 2. 3D модель детали.

Рисунок 3. 3D модель заготовки, полученной штамповкой

Расчёт прутка.

Определяем диаметр прутка:

Номинальные значения диаметральных размеров заготовки, соответствующие стандартизованным размерам по сортаменту, определяются по формуле (1) с последующим округлением размера до стандартизованного:

D1 = в + 2Z, где (1)

D1 – наружный расчетный диаметр заготовки;

D – наружный диаметр детали по чертежу;

Z – припуск на обработку по наружной поверхности;

D1= 82 +2*1 = 84 мм

Величины припусков в мм Z назначены исходя из следующих соображений:

Черновая обработка 1

На основании определенного наружного расчетного диаметра заготовки D1 проводится выбор стандартизованных диаметров заготовки по сортаменту. При этом выдержано условие: наружный диаметр заготовки равен или больше диаметра детали.

Определяем диаметр прутка:

Исходя из технологического маршрута, размер заготовки 84 мм, по сортаменту подходящий размер прутка диаметра 90-0,87

мм.

Круг

По ГОСТ 2590-71:

- пруток горячекатаный обычной точности (В).

По ГОСТ 1050-88:

- из стали 45 группа качества поверхности для горячей обработки давлением (2 ГП)

- из стали 45 категория механических свойств (М2)

- из стали 45 термообработка (Т)

Длина заготовки:

L3

= Lд

+ 2Zподр

. (2)

где Lд

— номинальная длина детали по рабочему чертежу, мм.

L3

= 685 + 2*2,5= 690 мм

Предельные отклонения на длину заготовки устанавливаем по справочным таблицам. По 14 квалитету для данного изделия 690+2,1

-1,1

Исходя из предельных отклонений, общую длину заготовки округляем до целых единиц. Принимаем длину заготовки 690 мм.

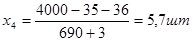

Выбираем оптимальную длину проката для разделки на заготовки из расчета на некратность. Прокат поставляется длиной 4 и 7 метров.

Потери на зажим заготовки Lзаж

принимаем 35 мм.

Заготовку отрезают на ленточно-пильных станках. Точность резки от ±1,5 до ±5 мм. Резка проката любого профиля из стали и цветных металлов диаметром до 250 мм. Ширина реза 0,8-1,3 мм. ([4], стр. 171, табл. 66).Принимаю ширину реза 1мм. Это самый производительный и дешевый способ.

Длину торцового обрезка проката определяем из соотношения:

Lоб = (0,3 - 0,5) d, (3)

где в — диаметр сечения заготовки, мм; в =  мм: мм:

Lоб = 0,4 • 90 = 36 мм.

Нормальная

Число заготовок, исходя из принятой длины проката по стандартам определяется по формуле:

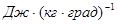

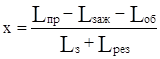

мм, где(4) мм, где(4)

Lпр

- длина проката

Lзаж

- длина зажима

Lоб

- длина обреза

Lз

- длина заготовки

Lрез

– ширина резца

Из проката длиною 4 м:

Получаем заготовок из данной длины проката.

Число заготовок считаю по формуле (4) из проката длиною 7 м:

Принимаем заготовки из данной длины проката.

Остаток длины (некратность) определяется в зависимости от принятой длины проката:

из проката длиною 4 м:

Lнк4

=Lпр

-Lо.т

-Lзаж

-(Lз

+ Lрез)х4

(5)

Lнк4

-остаток длины, мм

Lпр

-длина проката, мм

Lоб

-длина обеза, мм

Lзаж

-длина зажима, мм

Lз

-длина заготовки, мм

х4,

х7

-число заготовок, шт

Lнк4

= 4000-36-35-(690+3)·5= 464 мм

Пнк4

=(Lнк

100)/Lпр (6)

Lнк

-остаток длины, мм

Lпр

-длина проката, мм

Пнк4

=(464·100)/4000=11,6%

Остаток длины рассчитываю по формулам (6;7) из проката длиною 7 м:

Lнк7

=7000-36-35-(690+3)·9= 692 мм

Пнк7

=(692·100)/7000= 9,89%

Из расчетов на некратность следует, что прокат длиною 7 м для изготовления заготовок более экономичен, чем прокат длиною 4 м.

Потери материала на зажим при отрезке по отношению к длине проката составят:

Пзаж

=(Lзаж

·100)/Lпр

(7)

Lзаж

-длина зажима, мм

Lпр

-длина проката, мм

Пзаж

=(35·100)/7000=0,5%

Потери материала на длину торцевого обрезка проката в процентах отношении к длине проката составят:

По.т

=(Lо.т

100)/Lпр

(8)

Lпр

-длина проката, мм

По.т

=(36·100)/7000=0,51%

Потери на разрезку прутка.

През

= Lрез

· х7

·100/ Lпр

През

=3·9·100/7000=0,39

Общие потери (%) к длине выбранного проката:

Пп.о

=Пнк

+По.т

+Пзаж

+ През

(9)

Пнк

-остаток длины

По.т

- потери материала на длину торцевого обрезка

Пзаж

- потери материала на зажим

Пп.о

=9,89+0,51+0,5+0,39=11,29%

Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле:

Gз.п

=Gз

(100+Пп.о

)/100 (10)

Gз-масса заготовки

Пп.о

- общие потери к длине выбранного проката,

Gз.п

=33,6 (100+11,29)/100= 37,4кг.

Коэффициент использования материала определяем по формуле:

Ки.м.2=  (11) (11)

Ки.м 2= 22,3/37,4=0,59%

Рисунок 4. 3D модель заготовки, полученной из прутка.

Вывод: У штамповки точность получаемых размеров выше, припуск на механическую обработку меньше, т.е. форма заготовки более приближена к форме детали, значит Ки.м. у такой заготовки больше. (Ки.м.1 = 0,84, Ки.м.2 = 0,59)

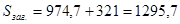

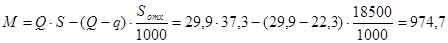

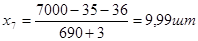

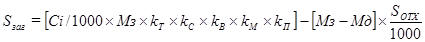

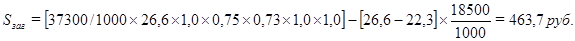

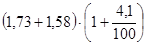

Расчет стоимости заготовки, полученной штамповкой

, руб (2), , руб (2),

Где Ci – стоимость тонны стали;

Мз – масса заготовки, кг.;

Мд – масса готовой детали, кг.;

Sотх

– цена 1т отходов, руб.;

kт

, kс

, kв

, kм

, kп

– коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок. (см. [4] стр. 33)

Mз= 26,6кг

Мд

= 22,3кг

Ci = 37300 руб. [21]

Sотх

= 18500 руб. [21]

kт

= 1,0

kс

= 0,75

kв

= 0,73

kм

= 1,0

kп

= 1,0

1.5. Маршрут обработки.

Таблица 6. Маршрут обработки.

| Содержание операции |

Оборудование |

Приспособление |

Режущий инструмент |

Мерительный инструмент |

Базовые

поверхности

|

005 Заготовительная

Штамповать заготовку по тех. процессу ОГМет.

|

Пресс |

______

|

____________

|

__________

|

___________

|

010 Контрольная

Контролировать размеры заготовки

по чертежу

|

Стол ОТК |

_____

|

__________

|

Штангенциркуль

ШЦ-III-1000-0,1

ГОСТ 166-89

|

___________

|

015 Фрезерно-центровальная.

(Подготовка базовых поверхностей – чистых баз)

1.Фрезеровать торцы в размер 695-0,1

мм.

2.Центровать торцы на глубину 6,3 мм.

|

МР-71М |

Угольники, призмы |

1.Пакет дисковых фрез Ø160 мм ГОСТ 28527-90. |

Штангенциркуль

ШЦ-III-1000-0,1

ГОСТ 166-89;

Образцы шероховатости ГОСТ 9378-93.

|

020 Токарная с ЧПУ.

Установ А.

1.Точить до Ø62,4h14 на длину 154мм;

2.Точить до Ø72,4h14 на длину 118мм;

3.Точить до Ø61h12 на длину 154мм;

4. Точить до Ø71h12 на длину 118мм;

5. Точить фаску 2,5×45º на Ø61h12;

6.Точить до Ø60h9 на длину 154мм;

7. Точить до Ø70,2h9 на длину 118мм;

8.Точить канавку на Ø58 и шириной 5 мм;

9. Точить фаску 45º на Ø58;

10.Точить канавку на Ø68 и шириной 5 мм;

11. Точить фаски 45º на Ø68;

|

16К20Ф3 |

трехкулачковый патрон с пневмозажимом ГОСТ 2675-80

Люнет неподвижный ГОСТ 19281-89.

|

1,2,3,4 Резец токарный контурный с пластиной Т30К4 (черновой, получистовой) ГОСТ 20872-80.

5,6, 9, 11. Резец токарный контурный с пластиной Т15К6 (чистовой) ГОСТ 20872-80.

7,8. Резец канавочный с пластиной Т30К4 со специальной заточкой ГОСТ18884-73.

|

Штангенциркуль

ШЦ-III-200-0,1

ГОСТ 166-89;

Шаблон для контроля фасок;

Специальное измерительное приспособление

Калибр-скоба Ø60h9ГОСТ 18356-73

образцы шероховатости ГОСТ 9378-93.

|

Ø 84 мм, упор в торец, центровочное отверстие. |

Установ Б.

1. Точить до Ø72,4h14 на длину 118мм;

2.Точить до Ø83h14 на длину 295мм;

3. Точить до Ø71h12 на длину 118мм;

4.Точить до Ø82h12 на длину 295 мм;

5. Точить фаску 2×45º на Ø70,2h9;

6.Точить до Ø70,2h9 на длину 118 мм;

7.Точить канавку на Ø68 шириной 5 мм;

8. Точить фаску 45º на Ø68мм;

9.Точить канавку на Ø78 шириной 5 мм;

10. Точить 2 фаски 2×45º на Ø82h12;

11.Нарезать резьбу М 80 х 1,25-6Нна длину 13 мм;

|

трехкулачковый патрон с пневмозажимом ГОСТ 2675-80

Люнет неподвижный ГОСТ 19281-89.

|

1,2,3,4 Резец токарный контурный с пластиной Т30К4 (черновой, получистовой) ГОСТ 20872-80.

5,6,8,10. Резец токарный контурный с пластиной Т15К6 (чистовой) ГОСТ 20872-80.

7,9. Резец канавочный с пластиной Т30К4 со специальной заточкой ГОСТ18884-73.

11.Резец резьбовой 2660—0003 Т15К6 ГОСТ18885-73.

|

Калибр кольцо резьбовое ПР М 80x1,25 ГОСТ 17763-72;

НЕ ГОСТ 17764-72,

Штангенциркуль

ШЦ-III-400-0,1

ГОСТ 166-89;

Шаблон для контроля фасок.

|

Ø 70,2 мм, упор в торец, центровочное отверстие. |

030 Слесарная.

Зачистить заусенцы, притупить острые кромки.

|

Верстак |

Тиски с пневмозажимом

ГОСТ 16518-96.

|

Напильник ГОСТ 1465-80 |

_________

|

035 Фрезерная с ЧПУ

Установ А.

1. Фрезеровать паз на Ø60h9 в размер по чертежу;

2. Фрезеровать паз на Ø82 по чертежу;

3.Сверлить 2 глухих отверстия глубиной 26 мм

под резьбу М10x1,25-6H;

4. Зенковать 2 отверстия под резьбу М10x1,25-6H;

5.Нарезать резьбу в 2-ух глухих отверстиях М10x1,25-6H;

|

654Ф3 |

Специальное приспособление |

1.Фреза концевая Ø 18 мм ГОСТ 17026-71

2. Фреза шпоночная Ø 22мм

ГОСТ 9140-78;

3. Сверло спиральное Ø 8,9 мм

ГОСТ 20697-75

4.Зенковка Ø 18мм ГОСТ 14959 – 80

5. Метчик машинный (черновой и чистовой)ГОСТ 17927-72.

|

Глубиномер…

Калибр-призма…

Калибр-пробка резьбовая

ГОСТ 14810-69

Образцы шероховатости ГОСТ 9378-93.

|

Ø 82 и Ø 70 мм, упор в паз |

040Сверлильная с ЧПУ.

Установ А.

1.Сверлить 2 глухих отверстия глубиной 26 мм под резьбу М12x1,5-6H;

2.Зенковать 2 глухих отверстия глубиной 26 мм под резьбу М12x1,5-6H;

3Нарезать резьбу в 2-ух глухих отверстиях М12x1,5-6H

|

2М55Ф2 |

1.Сверло Ø 10,5 мм ГОСТ 20697-75

2. Зенковка Ø 18 мм ГОСТ 14959 – 80.

3. Метчик машинный ГОСТ 17927-72

|

Калибр-пробка ПР

ГОСТ 14821-69

Калибр-пробка НЕ

ГОСТ 14810-69

|

Упор в шпоночный паз;

Ø 82 мм.

|

045 Слесарная.

Зачистить заусенцы, притупить острые кромки.

|

Верстак |

Тиски с пневмозажимом ГОСТ 16518-96 |

Напильник ГОСТ 1465-80 |

_________

|

050 Шлифовальная.

Установ А.

1. Шлифовать поверхность Ø70h7;

2. Шлифовать поверхность Ø70h7.

|

3У131М |

Шлифовальный круг КЗу25 СМ1-СМ2 6-7К по ГОСТ 16168-80. |

Калибр-скоба Ø70h7

Образцы шероховатости ГОСТ 9378-93.

|

упор в торцы Ø60h9 и Ø70h7.

|

| 055 Контрольная. |

Стол ОТК |

_____

|

__________

|

Штангенциркуль

ШЦ-I-125-0,1

ГОСТ 166-89;

Штангенциркуль

ШЦ-III-400-0,1

ГОСТ 166-89;

Штангенциркуль

ШЦ-III-1000-0,1

ГОСТ 166-89;

Образцы шероховатости ГОСТ 9378-93.

Шаблон для контроля фасок

Специальное измерительное приспособление:

Кольцо резьбовое по ГОСТ 17763-72

Калибр для контроля соосности

Калибр-скоба

ГОСТ 18356-73

Калибр-пробка ПР

ГОСТ 14821-69

Калибр-пробка НЕ

ГОСТ 14810-69

|

__________

|

1.5.1 Определение типа производства

В машиностроении в зависимости от производственной программы и характера изготовляемой продукции различают три основных вида производства: единичное, серийное и массовое.

Так как годовая программа на изготовление детали «Вал» составляет (1200) штук в год, а масса детали 22,3 кг в соответствии с таблицей 1 «Типы производств» принимаю среднесерийный тип производства.

Таблица 7. Типы производств.

| Масса детали,кг |

Тип производства |

| Единичное |

мелкосерийное |

среднесерийное |

крупносерийное |

массовое |

| <1 |

<20 |

20 – 2000 |

2000 – 20000 |

20000 – 100000 |

>100000 |

| 1,0 – 4,0 |

<15 |

15 – 1000 |

1000 – 10000 |

10000 – 75000 |

>75000 |

| 4,0 – 10 |

<10 |

10 – 500 |

500 – 5000 |

5000 – 50000 |

>50000 |

| 10 – 20 |

<7 |

7 – 250 |

250 – 2500 |

2500 – 25000 |

>25000 |

| >20 |

<5 |

5 – 120 |

120 – 1200 |

1200 – 15000 |

>15000 |

Среднесерийное производство характеризуется изготовлением деталей повторяющимися партиями (сериями).

В условиях среднесерийного производства представляется возможным расположить оборудование в последовательности технологического процесса для одной или нескольких деталей, требующих одинакового порядка обработки, со строгим соблюдением принципов взаимозаменяемости при обработке.

При небольшой трудоемкости обработки или недостаточно большой программе выпуска целесообразно обрабатывать заготовки партиями, с последовательным выполнением операций, т.е. после обработки всех заготовок партии на следующей операции. При этом время обработки на различных станках не согласовывается. Заготовки во время работы хранят у станков, а затем транспортируют целой партией.

1.5.2 Выбор оборудования с обоснованием

Учитывая тип производства (среднесерийный), годовую программу выпуска - 2000 шт., а так же габариты детали выбираю следующее оборудование.

Операция 010. Фрезерно-центровальная.

Выбираю полуавтоматический фрезерно-центровальный станок 2Г942.000.

Применение данного станка позволит за короткий промежуток времени отфрезеровать торцы «Вала» и выполнить центровочные отверстия.

Техническая характеристика

| Наименование параметров |

Ед.изм. |

Величины |

| Пределы длины обрабатываемых деталей |

мм |

100-1000 |

| Пределы диаметров устанавливаемых в тисках деталей |

мм |

20-160 |

| Диаметры применяемых центровочных сверл: |

| стандартных типа А и R |

3,15-10 |

| стандартных типа В |

2-8 |

| специальных |

до 12 |

| Наибольший диаметр сверления |

мм |

16 |

| Наибольший диаметр фрезерования |

мм |

150 |

| Наибольший диаметр устанавливаемой фрезы |

мм |

160 |

| Наибольший диаметр подрезаемого торца (по стали 45, НВ 207) |

мм |

50 |

| Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ 207) |

мм |

100/80 |

| Наибольший диаметр обточки шеек |

мм |

100 |

| Наибольший диаметр растачиваемых отверстий |

мм |

100 |

| Длина обточек шеек |

мм |

40 |

| Количество шпинделей |

шт |

4 |

| Пределы частот вращения шпинделей: |

| сверлильного |

об/мин |

159...1588 |

| фрезерного |

об/мин |

130...740 |

| Пределы бесступенчатых подач сверлильного шпинделя |

мм |

20…2000 |

| Пределы бесступенчатых подач фрезерного шпинделя |

мм |

20…2000 |

| Ход пиноли сверлильного шпинделя |

мм |

100 |

| Габариты полуавтомата: |

мм |

| длина |

3970...5470 |

| ширина |

1750 |

| высота |

2000 |

Операция 020. Токарная с ЧПУ.

Выбираю токарно-винторезный станок с ЧПУ модели 16К20Ф3

Выбор данного станка обусловлен характером обработки, размерами рабочей поверхности, а так же его мощностью.

Применение станка с ЧПУ позволит уменьшить долю вспомогательного времени, которое растрачивается в рассматриваемых операциях на приёмы, связанные с изменением режимов резания, переходом с обработки одной поверхности на другую, сменой режущего инструмента и т.п. Данный станок позволяет обработку нескольких аналогичных деталей, на одном станке и этим сократит время на переналадку оборудования.

Техническая характеристика станка 16К20Ф3

| Наименование параметров |

Ед.изм. |

Величины |

| Наибольший диаметр изделия, устанавливаемого над станиной |

мм |

500 |

| Наибольший диаметр изделия, обрабатываемого изделия над станиной |

мм |

320 |

| Наибольший диаметр изделия, обрабатываемого изделия над суппортом |

мм |

200 |

| Наибольшая длина устанавливаемого изделия в центрах |

мм |

1000 |

| Диаметр цилиндрического отверстия в шпинделе |

мм |

55 |

| Наибольший ход суппорта поперечный |

мм |

210 |

| Наибольший ход суппорта продольный |

мм |

905 |

| Максимальная рекомендуемая скорость рабочей продольной подачи |

мм/мин |

2000 |

| Максимальная рекомендуемая скорость рабочей поперечной подачи |

мм/мин |

1000 |

| Количество управляемых координат |

2 |

| Количество одновременно управляемых координат |

2 |

| Точность позиционирования |

мм |

0,01 |

| Повторяемость |

мм |

0,003 |

| Диапазон частот вращения шпинделя |

1/об. |

20…2500 |

| Максимальная скорость быстрых продольных перемещений |

м/мин |

15 |

| Максимальная скорость быстрых поперечных перемещений |

м/мин |

7,5 |

| Количество позиций инструментальной головки |

6 |

| Мощность привода главного движения |

кВт |

11 |

| Суммарная потребляемая мощность |

кВт |

21,4 |

| Габаритные размеры станка |

мм |

3700х2260х1650 |

| Масса станка (без стружкоудаления) |

г |

4000 |

Операция 025. Фрезерная.

Выбираю вертикально-фрезерный станок 654Ф3.

Выбор данного станка обусловлен характером обработки, размерами рабочей поверхности, а так же его мощностью.

Применение станка с ЧПУ позволит уменьшить долю вспомогательного времени, которое растрачивается в рассматриваемых операциях на приёмы, связанные с изменением режимов резания, переходом с обработки одной поверхности на другую, сменой режущего инструмента и т.п. Позволит обработку нескольких аналогичных деталей, на одном станке и этим сократит время на переналадку оборудования.

Техническая характеристика станка

654Ф3

| Наименование параметров |

Ед.изм. |

Величины |

| Размеры рабочей поверхности стола |

мм |

400х1600 |

| Наибольшее перемещение стола: |

мм |

| продольное |

1250 |

| поперечное |

630 |

| вертикальное |

775 |

| Число скоростей шпинделя |

18 |

| Частота вращения шпинделя |

об/мин |

40-2000 |

| Подача стола: |

мм/мин |

| продольная и поперечная |

10-1200 |

| вертикальная |

10-1200 |

| Скорость быстрого перемещения стола: |

мм/мин |

| продольного |

2400 |

| поперечного |

2400 |

Расстояние от оси горизонтального (торца вертикального)

шпинделя до рабочей поверхности стола

|

мм

|

70-500

|

| Мощность электродвигателя |

кВт |

13 |

| Масса обрабатываемых деталей c приспособлением |

кг |

300 |

| Габаритные размеры: |

мм |

| длина |

3316 |

| ширина |

3276 |

| высота |

3570 |

| Масса |

кг |

1060 |

Операция 030. Сверлильная с ЧПУ.

Выбираю радиально-сверлильный станок модели 2М55Ф2.

Выбор данного станка обусловлен характером обработки, размерами рабочей поверхности, а так же его мощностью.

Применение станка с ЧПУ позволит уменьшить долю вспомогательного времени, которое растрачивается в рассматриваемых операциях на приёмы, связанные с изменением режимов резания, переходом с обработки одной поверхности на другую, сменой режущего инструмента и т.п. Позволит обработку нескольких аналогичных деталей, на одном станке и этим сократит время на переналадку оборудования.

Техническая характеристика станка 2М55Ф2

| Наименование параметров |

Ед.изм. |

Величины |

| Наибольший диаметр сверления |

мм |

50 |

| Расстояние от оси шпинделя до образующей (направляющей) колонны (вылет шпинделя) |

мм

|

375-1600

|

| Расстояние от нижнего торца шпинделя до рабочей поверхности плиты (или до головки рельса) |

мм

|

450-1600

|

| Наибольшее перемещение: |

мм |

| вертикальное, рукава на колонне |

мм |

750 |

| горизонтальное, сверлильной головки по рукаву (или рукава на колонне) |

мм

|

1225

|

| Ход шпинделя |

мм |

400 |

| Конус Морзе отверстия шпинделя |

5 |

| Число скоростей шпинделя |

шт |

21 |

| Частота вращения шпинделя |

об/мин |

20-2000 |

| Число подач шпинделя |

мм/об |

12 |

| Подача шпинделя |

мм/об |

0,056-2,5 |

| Наибольшая сила подачи |

МН |

20 |

| Число инструментов в магазине |

шт |

12 |

| Класс точности станка по ГОСТ 8-82 |

(Н, П, В, А, С) |

Н |

| Модель УЧПУ |

С-70-3 |

| Мощность электродвигателя привода главного движения |

кВт |

5,5 |

| Габаритные размеры |

мм |

| Длина |

4500 |

| Ширина |

3700 |

| Высота |

3500 |

| Масса |

кг |

8000 |

Операция 035. Шлифовальная.

Выбираю внутришлифовальный станок 3У131М.

Выбор данного станка обусловлен характером обработки, размерами рабочей поверхности, а так же его мощностью.

Техническая характеристика станка 3У131М

| Наименование параметров |

Ед.изм. |

Величины |

| Наибольшие размеры устанавливаемого изделия: |

мм |

| диаметр |

280 |

| длина |

710 |

| Диаметр шлифуемого отверстия |

мм |

12-100 |

| Наибольшая длина шлифуемого отверстия |

мм |

125 |

| Размер шлифовального круга |

мм |

600х63х305 |

| Окружная скорость шлифовального круга |

м/с |

50 |

| Скорость перемещения стола |

м/мин |

0,05-6,0 |

| Частота вращения обрабатываемого изделия |

об/мин |

40-500 |

| Величина автоматических периодических подач шлифовального круга при реверсе стола |

мм

|

0,0025-0,025

|

| Величина тонкой подачи |

мм |

0,001 |

| Угол поворота: |

град. |

| верхнего стола по часовой стрелке |

3 |

| верхнего стола против часовой стрелки |

8 |

| передней бабки к шлифовальному кругу |

90 |

| передней бабки от шлифовального круга |

30 |

| шлифовальной бабки |

+/-30 |

| Частота вращения шпинделя шлифовального круга: |

об/мин |

| наружном |

1112 |

| внутреннем |

16900 |

| Мощность |

кВт |

5,5 |

| Габаритные размеры: |

мм |

| длина |

5500 |

| ширина |

3585 |

| высота |

1982 |

| Масса |

кг |

5960 |

1.5.3 Определение технологических базовых поверхностей и выбор приспособлений

При выборе технологических установочных баз на различном технологическом оборудовании буду учитывать допускаемые отклонения от правильных геометрических форм и взаимного расположения поверхностей указанные на чертеже детали конструктором, а именно:

-допуск торцевого биения торца фланца относительно базы В, находящейся на оси детали, 50 мкм.

-допуск радиального биения цилиндрической поверхности хвостовика относительно базы В, находящейся на оси детали, 10 мкм.

-допуск соосности цилиндрической поверхности отверстия относительно цилиндрической поверхности хвостовика 50 мкм.

- позиционный допуск 4 осей гладких отверстий относительно базы В, находящейся на оси детали, 100 мкм в диаметральном выражении (допуск зависимый).

- позиционный допуск 4 осей резьбовых отверстий относительно базы В, находящейся на оси детали, 100 мкм в диаметральном выражении (допуск зависимый).

- позиционный допуск 3 осей шлицов относительно базы В, находящейся на оси детали, 100 мкм в диаметральном выражении (допуск зависимый).

Для выполнения требований чертежа буду стремиться к соблюдению основных принципов базирования - постоянства и совмещения конструкторских технологических и измерительных баз:

- на первой операции буду брать за установочную технологическую базу - черную базу, а на последующих операциях – только чистую базовую поверхность;

- на последующих операциях совмещаю установочные технологические базы с конструкторской базой и измерительной базой;

- при обработке детали на различном технологическом оборудовании по возможности за установочную технологическую базу буду принимать одни и те же базовые поверхности.

Выбор станочных приспособлений на каждую операцию будет зависеть от формы, габаритных размеров и технических требований, предъявляемых к обрабатываемой детали, типа производства – среднесерийное, модели станка и выбора базовых поверхностей.

Операция 015. Фрезерно-центровальная.

Станок фрезерно-центровальный 2Г942.000.

Установ А.

База: Диаметр 75 мм, упор в этот же диаметр.

Используемое приспособление: Трехкулачковый патрон с пневмозажимом ГОСТ 2675-80.

Операция 020. Токарная с ЧПУ.

Токарно-винторезный станок с ЧПУ модели 16К20Ф3.

Установ А.

База: Диаметр 84мм, упор в торец диаметром 60мм поджатие вращающимся центром.

Данное базирование обеспечивает:

-допуск торцевого биения торца фланца относительно базы Д, находящейся на оси детали, 30 мкм.

Используемое приспособление: 3-х кулачковый патрон.

Установ Б.

База: Диаметр 70,2мм, упор в торец диаметром 70,2мм.

Данное базирование обеспечивает:

-допуск торцевого биения торца фланца относительно базы Д, находящейся на оси детали, 30 мкм.

Используемое приспособление: 3-х кулачковый патрон.

Операция 025. Фрезерная с ЧПУ.

Радиально-сверлильный станок с ЧПУ модели 654Ф3.

Установ А.

База: Упор в торец диаметром 60h9, зажим приспособлением диаметра 82 мм и 70 мм;

Данное базирование обеспечивает:

- лишение заготовки 5 степеней свободы;

Используемое приспособление: специальное приспособление.

Операция 035. Сверлильная с ЧПУ.

Станок горизонтально-сверлильный с ЧПУ модели 2М55Ф2.

Установ А.

База: Диаметр 82мм, упор в паз;

Данное базирование обеспечивает:

- защиту заготовки от проворота;

Используемое приспособление:3-х кулачковый патрон;

Операция 045. Шлифовальная.

Станок кругло-шлифовальный модели 3У131М

Установ А.

База: центровочные отверстия диаметром 6,3мм;

Данное базирование обеспечивает:

- допуск торцевого биения торца фланца относительно базы Д, находящейся на оси детали, 30 мкм.

1.5.4 Выбор режущего инструмента

Для выполнения механических операций при обработке детали «Вал» использую следующий режущий инструмент.

Для операции 015. Фрезерно-центровальная. Фрезерно - центровальный станок

2Г942.000.

1. Пакетом дисковых трехсторонних фрез Р12 2240-0564 Ø200 ГОСТ 3577-78.

Рис. 20. Дисковая фреза

Таблица №20.

| D |

d1

|

d |

L |

Nзубьев

|

| 200 |

55 |

40 |

16 |

26 |

2. Сверло центровочное 6,3 мм тип А Р6М5 ГОСТ 14952-75.

Для операции 020. Токарная с ЧПУ. Токарно-винторезный станок с ЧПУ 16К20Ф3:

Установ А.

1. Резец токарный контурный с пластиной Т30К4 (черновой/получистовой) ГОСТ 20872-80.

Рис. 10. Резец подрезной

Таблица №10.

| h, мм |

b, мм |

L, мм |

h1

, мм |

h2

, мм |

b1

,мм |

| 25 |

25 |

150 |

25 |

32 |

32 |

1 – державка

2 – режущая пластина

3 – опорная пластина

4 – прихват

5 – винт

6 – штифт

2. Резец токарный контурный с пластиной Т15К6 (чистовой) ГОСТ 20872-80.

Рис. 12. Резец контурный

Таблица №12.

| h, мм |

b, мм |

L, мм |

h1

, мм |

h2

, мм |

b1

,мм |

R,мм |

| 25 |

25 |

150 |

25 |

32 |

32 |

1,2 |

1 – державка

2 – режущая пластина

3 – опорная пластина

4 – прихват

5 – винт

6 – штифт

3. Резец канавочный с пластиной Т30К4 со специальной заточкой ГОСТ18884-73.

Рис. 13. Резец канавочный

Таблица №13.

| h, мм |

b, мм |

L, мм |

l, мм |

a, мм |

R, м |

| 25 |

16 |

140 |

40 |

5 |

1,0 |

4. Резец резьбовой 2660-0003Т15К6 ГОСТ18885-73.

Для операции 030. Фрезерная с ЧПУ. Вертикально-фрезерный станок 654Ф3.

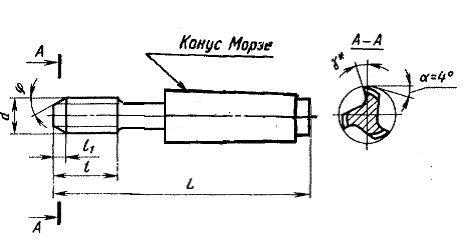

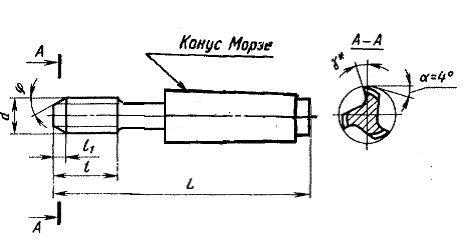

Переход 01. Фреза концевая с коническим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 17026-71 с использованием переходной втулки 5/3 ГОСТ 13598

Рисунок 20. Фреза

Таблица 20.

| d |

l,мм |

L, мм |

ε, град. |

Конус Морзе |

| 18 |

32 |

117 |

30 |

2 |

Переход 02.Фреза шпоночная с коническим хвостовиком из стали У12А сделанная по ГОСТ 9140-78.

| d |

d1

|

L, мм |

l,мм |

l1

,мм |

R, не более |

| 22 |

20 |

88 |

22 |

50 |

0,4 |

Переход 03.Сверло спиральное с коническим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 20697-75 с использованием переходной втулки 5/1 ГОСТ 13598

Рисунок 17.Сверло

Таблица 17.

| D мм |

Lмм |

Lмм |

Конус морзе |

| 8,9 |

90 |

180 |

1 |

Переход 04. Зенковка с коническим хвостовиком коническая из быстрорежущей стали Р6М5 ГОСТ 14959 – 80 с использованием переходной втулки 5/1 ГОСТ 13598

Рисунок 18. Зенковка коническая

Таблица 18.

| D, мм |

L, мм |

l, мм |

d, мм |

| 18,00 |

120 |

28 |

4,0 |

Переход 05. Метчик машинный с коническим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 17927-72 с использование специальной переходной втулки 5/1 ГОСТ 13598

Рисунок 19. Метчик

Таблица 19.

| Номинальный диаметр резьбы для рядов |

Шаг, Р |

L, мм |

l, мм |

l1

, мм |

d1

, мм |

Конус морзе |

| 10 |

1,0 |

72 |

22 |

3,8 |

8 |

1 |

Для операции 030 Сверлильной с ЧПУ. Радиально-сверлильный станок 2М55Ф2.

Переход 01. Сверло спиральное с коническим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 20697-75 с использованием переходной втулки 5/1 ГОСТ 13598

Рисунок 17.Сверло

Таблица 17.

| D мм |

Lмм |

Lмм |

Конус морзе |

| 10,5 |

90 |

180 |

1 |

Переход 02. Зенковка с коническим хвостовиком коническая из быстрорежущей стали Р6М5 ГОСТ 14959 – 80 с использованием переходной втулки 5/1 ГОСТ 13598

Рисунок 18. Зенковка коническая

Таблица 18.

| D, мм |

L, мм |

l, мм |

d, мм |

| 18,00 |

120 |

28 |

4,0 |

Переход 03. Метчик машинный с коническим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 17927-72 с использование специальной переходной втулки 5/1 ГОСТ 13598

Рисунок 19. Метчик

Таблица 19.

| Номинальный диаметр резьбы для рядов |

Шаг, Р |

L, мм |

l, мм |

l1

, мм |

d1

, мм |

Конус морзе |

| 12 |

1,5 |

72 |

22 |

3,8 |

8 |

1 |

Для операции 040. Шлифовальная. Круглошлифовальный станок 3У131М.

1. Шлифовальный круг КЗу25 СМ1-СМ2 6-7К по ГОСТ 16168-80.

Рис. 23. Шлифовальный круг

Таблица №23.

| Диаметр круга, D, мм |

Высота круга, В, мм |

| 25 |

40 |

1.5.5 Выбор мерительного инструмента

Операция 015:

Контролируемые размеры:

685h14мм,– мерительный инструмент штангенциркуль

ШЦ-I-125-0,1 ГОСТ 166-89.

Образцы шероховатости ГОСТ 9378-93.

Рисунок 22. Штангенциркуль

Операция 020:

Контролируемые размеры:

Ш118H14мм, Ш132H14мм, Ш134H14мм, Ш143,5h14мм, Ш145H14мм – штангенциркуль ШЦ-II-250-0,1 ГОСТ 166-89.

3,9h14мм, 11,9Js14мм, 18h14мм, 31,5Js14мм, 35Js14мм, 55h14мм – штангенциркуль ШЦ-I-125-0,1 ГОСТ166-89.

Ш129,6К7мм – калибр-пробка ГОСТ 14821-69

Ш145,4g6мм – калибр-скоба ГОСТ 18356-73

1Ч45є - шаблон для контроля фасок.

Допуск торцевого биения – специальное измерительное приспособление.

Образцы шероховатости ГОСТ 9378-93.

рис.23 Калибр-скоба рис.24 Калибр-пробка

Операция 025:

Контролируемые размеры:

Ш13Н14мм, 14Js14мм, 19Js14мм – штангенциркуль ШЦ-I-125-0,1 ГОСТ166-89

М8-8H – резьбовой калибр ГОСТ 17758-72

45є, 70є, 45є,70є, Ш130мм, Ш200мм, позиционный допуск 4 резьбовых и 4 гладких отверстий – специальное измерительное приспособление.

Образцы шероховатости ГОСТ 9378-93.

рисунок 25. Резьбовой калибр

Операция 035:

Контролируемые размеры:

34Js14мм – штангенциркуль ШЦ-I-125-0,1 ГОСТ166-89

45є, 70є,165є, R12,5H14мм, Ш111, позиционный допуск 3 шлицов – специальный калибр для контроля шлицов

Образцы шероховатости ГОСТ 9378-93

Операция 045:

Ш129К7мм – калибр-пробка ГОСТ 14821-69

Ш145g6мм – калибр-скоба ГОСТ 18356-73

Допуск соосности – калибр для контроля соосности

Допуск радиального биения – специальное измерительное приспособление.

Образцы шероховатости ГОСТ 9378-93.

1.5.6 Расчёт режимов резания на каждую операцию

Операция 010. Фрезерно-центровальная.

Установ А.

Переход 01. Подрезать торец в размер 695-0,1

1.Глубина резания t=2,6 мм [стр.173,карта 55, лист 1]

2.Подача SZ

,мм/зуб

SZ

=SZT

·KsM

·KsП

·Ksj

·KsP

·KsC

·KsB

·KsO

SZT

=0,16 - подача табличная, мм/зуб [Стр.177, карта 56, лист 2]

Поправочные коэффициенты на табличную подачу SZT

на действительные условия резания:

KsM

=0,9 – коэффициент зависящий от твёрдости материала[стр.178, карта 56, лист 2]

KsП

=1,25 – коэффициент зависящий от материала режущей части фрезы [стр.178, карта 56, лист 2]

Ksj

=1,15 – коэффициент зависящий от главного угла в плане [стр.179, карта 56 лист 3]

KsP

=1,0 – коэффициент зависящий от способа крепления пластины и наличия покрытия [стр.179, карта 56 лист 3]

KsC

=0,5 – коэффициент зависящий от схемы установки фрезы [стр.179, карта 56 лист 3]

KsB

=1,0 – коэффициент зависящий от ширины фрезерования [стр.179, карта 56 лист 3]

KsO

=1,0 – коэффициент зависящий от обрабатываемости материала [стр.194, карта 66]

Рассчитываю окончательно SZ

, учитывая поправочные коэффициенты:

SZ

=0,16·0,9·1,25·1,15·1,0·0,5·1,0·1,0=0,10 мм/зуб

3.Скорость V, м/мин и мощность резания N, кВт

V=VT

·KvM

·KvИ

·KvП

·Kvj

·KvB

·KvT

·KvP

·KvЖ

·KvO

, м/мин

VT

=328 – скорость табличная, м/мин [стр.188, карта 65, лист 1]

Выбираю поправочные коэффициенты на скорость резания :

KvM

=0,9 – [стр.191, карта 65, лист 4]

KvИ

=0,8 – [стр.192, карта 65, лист 5]

KvП

=0,8 – [стр.192, карта 65, лист 5]

Kvj

=1,0 – [стр.192, карта 65, лист 5]

KvB

=0,3 – [стр.193, карта 65, лист 6]

KvT

=1,0 – [стр.193, карта 65, лист 6]

KvP

=1,0 – [стр.193, карта 65, лист 6]

KvЖ

=1,0 – коэффициент зависящий от наличия охлаждения [стр.193, карта 65, лист 6]

KvO

=1,0 коэффициент зависящий от группы обрабатываемости материала [стр.194, карта 66]

Рассчитываю окончательно V, учитывая поправочные коэффициенты:

V=328·0,9·0,8·0,8·1,0·0,3·1,0·1,0·1,0·1,0=56,7 м/мин

N=NT

·KN

П

·KN

j

·KNB

, кВт

NT

=12,8 кВт – мощность табличная [стр.188, карта 65, лист 1]

Выбираю поправочные коэффициенты на мощность резания :

KN

П

=0,8 – коэффициент зависящий от состояния поверхности заготовки [стр.192, карта 65, лист 5]

KN

j

=1,0 – [стр.192, карта 65, лист 5]

KNB

=0,4 – [стр.193, карта 65, лист 6]

Рассчитываю окончательно N, учитывая поправочные коэффициенты:

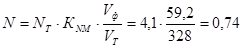

N=12,8·0,8·0,4·1,0=4,1 кВт

4.Сила резания PY

, PZ

, Н

PY

=PYT

·KP

И

·KP

j

·KPB

·KPZ

, H

PYT

=1790 – радиальная составляющая, Н [стр.195, карта 67]

Поправочные коэффициенты на силу резания:

KP

И

=0,4 – [ стр.198, карта 70]

KP

j

=1,0 – [стр.198, карта 70]

KPB

=1,0 – [стр.198, карта 70]

KPZ

=0,75 – коэффициент зависящий от числа зубьев [стр.198, карта 70]

Рассчитываю окончательно PY

и PZ

, учитывая поправочные коэффициенты:

PY

=1790·0,4·1,0·1,0·0,75=537 H

PZ

=PZT

·KP

И

·KP

j

·KPB

·KPZ

PZT

=5130 H – касательная составляющая,

PZ

=5130·0,4·1,0·1,0·0,75=1539 H

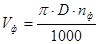

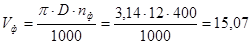

5. Частоту вращения шпинделя определяю по формуле:

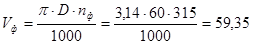

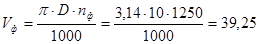

, об/мин , об/мин

об/мин об/мин

Принимаю частоту вращения, имеющуюся на станке, nф

, об/мин

nф

= 250 об/мин

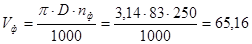

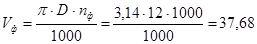

6. Тогда фактическую скорость резания Vф

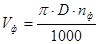

определяю по формуле:

, м/мин , м/мин

м/мин м/мин

7. Табличную мощность резания NТ

корректирую по формуле:

, кВт , кВт

кВт кВт

Переход 02.

Центровать торцы вала по ГОСТ 14034-74.

1.Глубина резания t=6,3 мм

2.Подача S, мм/об [стр.142, карта 52]

S=SOT

·KSM

SOT

=0,3 – [стр.142, карта 52]

KSM

=0,85 – [стр.143, карта 153, лист 1]

S=0,3·0,85=0,26 мм/об

3.Скорость V, м/мин [стр.142, карта 52]

V=VT

·KVM

·KV

З

·KV

Ж

·KVT

·KV

П

·KV

И

·KVL

·KVW

, м/мин

VT

=16,6 – [стр.141, карта 51, лист 3]

Поправочные коэффициенты на скорость резания:

KVM

=0,85 [стр.143, карта 53, лист 1]

KV

З

=1,0 – коэффициент зависящий от формы заточки инструмента [стр.146, карта 53, лист 3]

KV

Ж

=1,0 – [стр. 145, карта 53, лист 3]

KVT

=1,0 – [стр.148, карта 53, лист 6]

KV

П

=1,0 – [стр. 147, карта 53, лист 6]

KV

И

=1,43 – [стр.146, карта 53, лист 4]

KVL

=1,0 – коэффициент зависящий от длины рабочей части сверла [стр.146, карта 53, лист 4]

KVW

=1,0 – коэффициент зависящий от состояния поверхности заготовки [стр.145, карта 53, лист 3]

V=16,6·0,85·1,0·1,0·1,0·1,0·1,43·1,0·1,0=20,18 м/мин

4.Мощность резания N, кВт [стр.142, карта 52]

N=NT

/KNM

, кВт

NT

=1,23 кВт - [стр.141, карта 51, лист 3]

KNM

=0,85 – [стр.143, карта 53, лист 1]

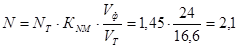

N=1,23/0,85=1,45 кВт

5.Осевая сила Р, Н[стр.142,карта 52]

P=PT

/KPM

, H

PT

=105 – осевая сила резания табличная, Н [стр.141, карта 52, лист 3]

KPM

=0,85 – [стр.143, карта 53, лист 1]

Р=105/0,85=123,5 Н

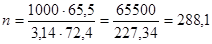

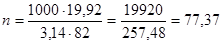

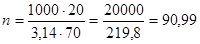

6. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

об/мин об/мин

Принимаю частоту вращения, имеющуюся на станке, nф

, об/мин

nф

= 100 об/мин

7. Тогда фактическую скорость резания Vф

определяю по формуле:

, м/мин , м/мин

м/мин м/мин

8. Табличную мощность резания NТ

корректирую по формуле:

, кВт , кВт

кВт кВт

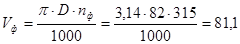

Операция 025 Токарная с ЧПУ.

Установ А.

Переход 01.

Точить Ø72,4h14(черновое) (пов. 1)

Точить Ø62,4h14(черновое) (пов. 3)

Точить Ø71h12 (получистовое) (пов. 2)

Точить Ø61h12(получистовое) (пов. 4)

1. Глубина резания t, мм

Пов. 1 t = 1,0 мм

Пов. 2 t = 0,7 мм

Пов. 3 t = 1,0 мм

Пов. 4 t = 0,7 мм

2. Определяю подачу по формуле:

So= SoT

·Ksи ·Ksp ·Ksд ·Ksh ·KsM ·Ky ·Ksn ·KsJ ·Ksφ, мм/об

Пов. 1, 3 SoT

= 0,83 мм/об – [стр.38, карта 3, лист 1]

Пов. 2, 4 SoT

= 0,61 мм/об – [стр.38, карта 3, лист 1]

Выбираю поправочные коэффициенты на подачу:

Для пов. 1, 3

Ksи

=1,15 – [стр. 38, карта 3, лист 1]

Ksp

=1,00 - [стр. 303, приложение 7]

Для пов. 2, 4

Ksи

= 1,15 – [стр. 38, карта 3, лист 1]

Ksp

= 1,1- [стр. 303, приложение 7]

Общие коэффициенты:

Ksд = 1,0 - коэффициент, зависимый от сечения державки резца [стр. 42, карта 5, лист 1]

Ksh

= 1,0 - коэффициент, зависимый от прочности режущей части [стр. 42, карта 5, лист 1]

KsM

= 0,9 - [стр. 43, карта 5, лист 2]

Ksy= 0,9 - коэффициент, зависимый от схемы установки заготовки [стр. 43, карта 5, лист 2]

Ksn=0,85 - коэффициент, зависимый от состояния поверхности заготовки [стр. 44, карта 5, лист 3]

KsJ = 0,7 - коэффициент, зависимый от жесткости станка [стр. 45, карта 5, лист 4]

Ksφ = 1,15 - коэффициент, зависимый от геометрических параметров резца [стр. 44, карта 5, лист 3]

Рассчитываю окончательно So, учитывая поправочные коэффициенты:

Пов. 1, 3 So = 0,83·1,15·1,0·1,0·1,0·0,9·0,9·0,85·0,7·1,15 = 0,53 мм/об

Пов. 2, 4 So = 0,61·1,15·1,1·1,0·1,0·0,9·0,9·0,85·0,7·1,15 = 0,43 мм/об

3. Определяю скорость резания по формуле:

V = Vт

· Kv, м/мин

Kv=KvИ

·KvC

·KvO

·KvJ

·KvM

·Kvf

·KvT

·KvЖ

Пов. 1, 3 Vт

=172 м/мин – [стр.73, карта 21, лист 1]

Пов. 2, 4 Vт

=185 м/мин – [стр.73, карта 21, лист 1]

Выбираю поправочные коэффициенты на скорость резания:

Kvи

=0,85 - [стр. 73, карта 21, лист 1]

Kvc

=1,0 - [стр. 82, карта 23, лист 1]

Kvо

=1,0 [стр. 82, карта 23, лист 1]

Kvj

=0,7 - коэффициент, зависимый от жесткости станка [стр. 83, карта 23, лист 2]

KvM

=0,8 -

[стр. 83, карта 23, лист 2]

Kvφ

=1,0 - [стр. 84, карта 23, лист 3]

Kvт

=0,8 - [стр. 84, карта 23, лист 3]

Kvж

=1,0 - [стр. 84, карта 23, лист 3]

Рассчитываю окончательно V, учитывая поправочные коэффициенты:

Пов. 1, 3 V =172·0,85·1,0·1,0·0,7·0,8·1,0·0,8·1,0 = 65,5 м/мин

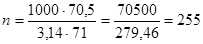

Пов. 2, 4 V =185·0,85·1,0·1,0·0,7·0,8·1,0·0,8·1,0 = 70,5 м/мин

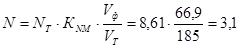

4. Определяю мощность резания по формуле:

N = Nт

·KNM

, кВт

Пов. 1, 3 Nт

= 8,9 кВт – [стр. 73, карта 21, лист 1]

Пов. 2, 4 Nт

= 8,2 кВт – [стр. 73, карта 21, лист 1]

Выбираю поправочный коэффициент на мощность резания:

КNM

= 1,05 - [стр.85, карта 24]

Рассчитываю окончательно N, учитывая поправочный коэффициент:

Пов. 1, 3 N = 8,9·1,05 = 9,4 кВт

Пов. 2, 4 N = 8,2·1,05 = 8,61 кВт

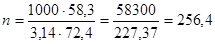

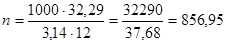

5. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

Пов. 1  об/мин об/мин

Пов. 2  об/мин об/мин

Пов. 3  об/мин об/мин

Пов. 4  об/мин об/мин

Принимаю частоту вращения, имеющуюся на станке, nф

, об/мин

Пов. 1 nф

= 300 об/мин

Пов. 2 nф

= 300 об/мин

Пов. 3 nф

= 500 об/мин

Пов. 4 nф

= 500 об/мин

6. Тогда фактическую скорость резания Vф

определяю по формуле:

, м/мин , м/мин

Пов. 1  м/мин м/мин

Пов. 2  м/мин м/мин

Пов. 3  м/мин м/мин

Пов. 4  м/мин м/мин

7. Табличную мощность резания NТ

корректирую по формуле:

, кВт , кВт

Пов. 1  кВт кВт

Пов. 2  кВт кВт

Пов. 3  кВт кВт

Пов. 4  кВт кВт

Переход 02.

Точить Ø70,2h9(чистовое) (пов. 3)

Точить Ø60h9(чистовое) (пов. 6)

Точить фаску 2,5×45° на Ø60h9 (пов.7)

1. Глубина резания, мм

Пов. 3 t = 0,4 мм

Пов. 6 t = 0,5 мм

2. Определяю подачу по формуле:

So = SoT

· KsM

· Ksy

· Ksr

· Ksk

· Ksφk

, мм/об

Пов. 3 SoT

=0,28 мм/об - [стр.46, карта 6, лист 1]

Пов. 6 SoT

=0,25 мм/об - [стр.46, карта 6, лист 1]

Общие коэффициенты:

KsM

=0,9 – коэффициент [стр.48, карта 8, лист 1]

Ksy

=0,9 – [стр. 48, карта 8, лист 1]

Ksr

=1,0 – [стр. 49, карта 8, лист 2]

Ksk

=0,8 – коэффициент, зависимый от квалитета обрабатываемой детали [стр. 49, карта 8, лист 2]

Ksφk

=0,75 – коэффициент, зависимый от кинематического угла в плане [стр. 49, карта 8, лист 2]

Рассчитываю окончательно So, учитывая поправочные коэффициенты:

Пов. 3 So=0,28·0,9·0,9·1,0·0,8·0,75=0,14 мм/об

Пов. 6 So=0,25·0,9·0,9·1,0·0,8·0,75=0,12 мм/об

3. Определяю скорость резания по формуле:

V = Vт

· Kvи

· Kvc

·Kvо

·Kvj

·KvM

·Kvf

·Kvт

·Kvж

, м/мин

Пов. 3 Vт

=430 м/мин – [стр.81, карта 22, лист 1]

Пов. 6 Vт

=430 м/мин – [стр.81, карта 22, лист 1]

Выбираю поправочные коэффициенты на скорость резания:

Kvи

=0,85 - [стр. 73, карта 21, лист 1]

Kvc

=1,0 - [стр. 82, карта 23, лист 1]

Kvо

=1,0 - [стр. 82, карта 23, лист 1]

Kvj

=0,7 - [стр. 83, карта 23, лист 2]

KvM

=0,8 - [стр. 83, карта 23, лист 2]

Kvφ

=1,0 - [стр. 84, карта 23, лист 3]

Kvт

=0,8 - [стр. 84, карта 23, лист 3]

Kvж

=1,0 - [стр. 84, карта 23, лист 3]

Рассчитываю окончательно V, учитывая поправочные коэффициенты:

Пов. 3 V =430·0,85·1,0·1,0·0,7·0,8·1,0·0,8·1,0 = 163,7 м/мин

Пов. 6 V =430·0,85·1,0·1,0·0,7·0,8·1,0·0,8·1,0 = 163,7 м/мин

4. Определяю мощность резания по формуле:

N = Nт

·KNM

, кВт

Пов. 3 Nт

= 8,9 кВт – [стр. 73, карта 21, лист 1]

Пов. 6 Nт

= 8,2 кВт – [стр. 73, карта 21, лист 1]

Выбираю поправочный коэффициент на мощность резания:

КNM

= 1,05 - [стр.85, карта 24]

Рассчитываю окончательно N, учитывая поправочный коэффициент:

Пов. 3 N = 8,9·1,05 = 9,35 кВт

Пов. 6 N = 8,2·1,05 = 8,61 кВт

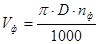

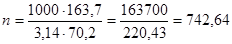

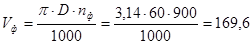

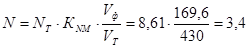

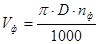

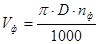

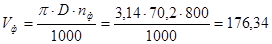

5. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

Пов. 3  об/мин об/мин

Пов. 6  об/мин об/мин

Принимаю частоту вращения, имеющуюся на станке:

Пов. 3 nф

= 900 об/мин

Пов. 6 nф

= 900 об/мин

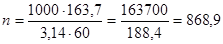

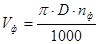

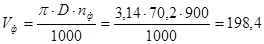

6. Тогда фактическую скорость резания Vф

определяю по формуле:

, м/мин , м/мин

Пов. 3  м/мин м/мин

Пов. 6  м/мин м/мин

7. Табличную мощность резания NТ

корректирую по формуле:

, кВт , кВт

Пов. 3  кВт кВт

Пов. 6  кВт кВт

Переход 03.

1. Прорезание канавки.

Глубина t =1 мм

Подача So, мм/об

So=SoT

·KsИ

·KsР

·KsM

·KsY

·KsШ

·Ksd

·Kso

, мм/об

SoT

=0,14 – [стр. 89, карта 27]

Общие коэффициенты:

KsИ

=1,15 – [стр.89, карта 27]

KsP

=1,0 – [1, стр. 303, приложение 7]

KsM

=0,9 – [стр. 91, карта 29, лист 1]

KsY

=1,0 – [стр. 92, карта 29, лист 2]

KsШ

=0,65 – [стр. 92, карта 29, лист 2]

Ksd

=1,1 –[стр. 92, карта 29, лист 2]

KsO

=1,0 – [стр. 92, карта 29, лист 2]

Рассчитываю окончательно So, учитывая поправочные коэффициенты:

So=0,14·1,15·1,0·0,9·1,0·0,65·1,1·1,0=0,1 мм/об

2. Скорость V, м/мин

V=VT

·KV

, м/мин

KV

=KvM

·KvT

·KvЖ

·KvC

·KvOT

VT

=161 м/мин - [стр.93, карта 30, лист 1]

KvИ

=0,9 – [стр. 93, карта 30, лист 1]

KvP

=1,2 – [стр. 93, карта 30, лист 1]

Выбираю поправочные коэффициенты:

KvM

=0,8 – [стр. 95, карта 31, лист 1]

KvT

=1,0 [стр. 96, карта 31, лист 2]

KvЖ

=1,0 – [стр. 96, карта 31, лист 2]

KvC

=1,0 – [стр.97, карта 31, лист 3]

KvOT

=1,0 – [стр. 97, карта 31, лист 3]

Kv=0,8·1,0·1,0·1,0·1,0=1,5

Рассчитываю окончательно V, учитывая поправочные коэффициенты:

V=161·0,8=128,8 м/мин

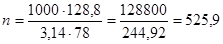

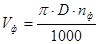

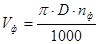

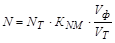

3. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

об/мин об/мин

4. Принимаю частоту вращения, имеющуюся на станке:

3 nф

= 900 об/мин

5. Тогда фактическую скорость резания Vф

определяю по формуле:

, м/мин , м/мин

м/мин м/мин

Установ Б

Переход 04.

Точить Ø83h14(черновое) (пов. 1)

Точить Ø82h12 (получистовое) (пов. 2)

Точить Ø72,4h14(черновое) (пов. 3)

Точить Ø71h12 (получистовое) (пов. 4)

1. Глубина резания t, мм

Пов. 1 t = 1,5 мм

Пов. 2 t = 0,5 мм

Пов. 3 t = 1,0 мм

Пов. 4 t = 0,7 мм

2. Определяю подачу по формуле:

So= SoT

·Ksи ·Ksp ·Ksд ·Ksh ·KsM ·Ky ·Ksn ·KsJ ·Ksφ, мм/об

Пов. 1, 3 SoT

= 0,83 мм/об – [стр.38, карта 3, лист 1]

Пов. 2, 4 SoT

= 0,61 мм/об – [стр.40, карта 4, лист 1]

Выбираю поправочные коэффициенты на подачу:

Для пов. 1, 3

Ksи

=1,15 – [стр. 38, карта 3, лист 1]

Ksp

=1,00 - [стр. 303, приложение 7]

Для пов. 2, 4

Ksи

= 1,15 – [стр. 38, карта 3, лист 1]

Ksp

= 1,1- [стр. 303, приложение 7]

Общие коэффициенты:

Ksд = 1,0 - [стр. 42, карта 5, лист 1]

Ksh

= 1,0 - [стр. 42, карта 5, лист 1]

KsM

= 0,9 - [стр. 43, карта 5, лист 2]

Ksy= 0,9 - [стр. 43, карта 5, лист 2]

Ksn=0,85 - [стр. 44, карта 5, лист 3]

KsJ = 0,7 - [стр. 45, карта 5, лист 4]

Ksφ = 1,15 - [стр. 44, карта 5, лист 3]

Рассчитываю окончательно So, учитывая поправочные коэффициенты:

Пов. 1, 3 So = 0,83·1,15·1,0·1,0·1,0·0,9·0,9·0,85·0,7·1,15 = 0,53 мм/об

Пов. 2, 4 So = 0,61·1,15·1,1·1,0·1,0·0,9·0,9·0,85·0,7·1,15 = 0,43 мм/об

3. Определяю скорость резания по формуле:

V = Vт

· Kv, м/мин

Kv=KvИ

·KvC

·KvO

·KvJ

·KvM

·Kvf

·KvT

·KvЖ

Пов. 1, 3 Vт

=153 м/мин – [стр.73, карта 21, лист 1]

Пов. 2, 4 Vт

=172 м/мин – [стр.73, карта 21, лист 1]

Выбираю поправочные коэффициенты на скорость резания:

Kvи

=0,85 - [стр. 73, карта 21, лист 1]

Kvc

=1,0 - [стр. 82, карта 23, лист 1]

Kvо

=1,0 - [стр. 82, карта 23, лист 1]

Kvj

=0,7 - [стр. 83, карта 23, лист 2]

KvM

=0,8 - [стр. 83, карта 23, лист 2]

Kvφ

=1,0 - [стр. 84, карта 23, лист 3]

Kvт

=0,8 - [стр. 84, карта 23, лист 3]

Kvж

=1,0 - [стр. 84, карта 23, лист 3]

Рассчитываю окончательно V, учитывая поправочные коэффициенты:

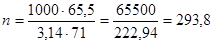

Пов. 1, 3 V =153·0,85·1,0·1,0·0,7·0,8·1,0·0,8·1,0 = 58,3 м/мин

Пов. 2, 4 V =172·0,85·1,0·1,0·0,7·0,8·1,0·0,8·1,0 =65,5 м/мин

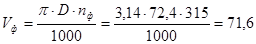

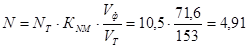

4. Определяю мощность резания по формуле:

N = Nт

·KNM

, кВт

Пов. 1, 3 Nт

= 10,0 кВт – [стр. 73, карта 21, лист 1]

Пов. 2, 4 Nт

= 8,9 кВт – [стр. 73, карта 21, лист 1]

Выбираю поправочный коэффициент на мощность резания:

КNM

= 1,05 - [стр.85, карта 24]

Рассчитываю окончательно N, учитывая поправочный коэффициент:

Пов. 1, 3 N = 10,0·1,05 = 10,5 кВт

Пов. 2, 4 N = 8,9·1,05 = 9,35 кВт

5. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

Пов. 1  об/мин об/мин

Пов. 2  об/мин об/мин

Пов. 3  об/мин об/мин

Пов. 4  об/мин об/мин

Принимаю частоту вращения, имеющуюся на станке, nф

, об/мин

Пов. 1 nф

= 250 об/мин

Пов. 2 nф

= 315 об/мин

Пов. 3 nф

= 315 об/мин

Пов. 4 nф

= 315 об/мин

6. Тогда фактическую скорость резания Vф

определяют по формуле:

, м/мин , м/мин

Пов. 1  м/мин м/мин

Пов. 2  м/мин м/мин

Пов. 3  м/мин м/мин

Пов. 4  м/мин м/мин

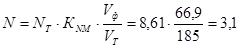

7. Табличную мощность резания NТ

корректирую по формуле:

, кВт , кВт

Пов. 1  кВт кВт

Пов. 2  кВт кВт

Пов. 3 кВт кВт

Пов. 4 кВт кВт

Переход 05.

Точить Ø70,2h9(чистовое) (пов. 1)

1. Глубина резания, мм

t = 0,4 мм

2. Определяю подачу по формуле:

So = SoT

· KsM

· Ksy

· Ksr

· Ksk

· Ksφk

, мм/об

SoT

=0,28 мм/об - [стр.46, карта 6, лист 1]

Общие коэффициенты:

KsM

=0,9 – [стр.48, карта 8, лист 1]

Ksy

=0,9 – [стр. 48, карта 8, лист 1]

Ksr

=1,0 – [стр. 49, карта 8, лист 2]

Ksk

=0,8 – [стр. 49, карта 8, лист 2]

Ksφk

=0,75 – коэффициент [стр. 49, карта 8, лист 2]

Рассчитываю окончательно So, учитывая поправочные коэффициенты:

So=0,28·0,9·0,9·1,0·0,8·0,75=0,14 мм/об

3. Определяю скорость резания по формуле:

V = Vт

· Kvи

· Kvc

·Kvо

·Kvj

·KvM

·Kvf

·Kvт

·Kvж

, м/мин

Vт

=430 м/мин – [стр.81, карта 22, лист 1]

Выбираю поправочные коэффициенты на скорость резания:

Kvи

=0,85 - [стр. 73, карта 21, лист 1]

Kvc

=1,0 - [стр. 82, карта 23, лист 1]

Kvо

=1,0 - [стр. 82, карта 23, лист 1]

Kvj

=0,7 - [стр. 83, карта 23, лист 2]

KvM

=0,8 - [стр. 83, карта 23, лист 2]

Kvφ

=1,0 - [стр. 84, карта 23, лист 3]

Kvт

=0,8 - [стр. 84, карта 23, лист 3]

Kvж

=1,0 - [стр. 84, карта 23, лист 3]

Рассчитываю окончательно V, учитывая поправочные коэффициенты:

V =430·0,85·1,0·1,0·0,7·0,8·1,0·0,8·1,0 = 163,7 м/мин

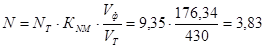

4. Определяю мощность резания по формуле:

N = Nт

·KNM

, кВт

Nт

= 8,9 кВт – [стр. 73, карта 21, лист 1]

Выбираю поправочный коэффициент на мощность резания:

КNM

= 1,05 - [стр.85, карта 24]

Рассчитываю окончательно N, учитывая поправочный коэффициент:

N = 8,9·1,05 = 9,35 кВт

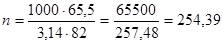

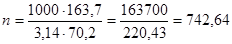

5. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

об/мин об/мин

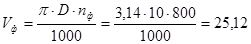

Принимаю частоту вращения, имеющуюся на станке:

nф

= 800 об/мин

6. Тогда фактическую скорость резания Vф

определяю по формуле:

, м/мин , м/мин

м/мин м/мин

7. Табличную мощность резания NТ

корректирую по формуле:

, кВт , кВт

кВт кВт

Переход 06.

1.Прорезание 2 канавок.

Глубина

Пов.1 t =1,1 мм

Пов.2 t=2,0 мм

1.Подача So, мм/об

So=SoT

·KsИ

·KsР

·KsM

·KsY

·KsШ

·Ksd

·Kso

, мм/об

Пов.1 SoT

=0,14 мм/об - [стр. 89, карта 27]

Пов.2 SoT

=0,14 мм/об - [стр. 89, карта 27]

Общие коэффициенты:

KsИ

=1,15 – [стр.89, карта 27]

KsP

=1,0 – [1, стр. 303, приложение 7]

KsM

=0,9 – [стр. 91, карта 29, лист 1]

KsY

=1,0 – [стр. 92, карта 29, лист 2]

KsШ

=0,65 – [стр. 92, карта 29, лист 2]

Ksd

=1,1 –[стр. 92, карта 29, лист 2]

KsO

=1,0 – [стр. 92, карта 29, лист 2]

Рассчитываю окончательно So, учитывая поправочные коэффициенты:

Пов.1 So=0,14·1,15·1,0·0,9·1,0·0,65·1,1·1,0=0,10 мм/об

Пов.2 So=0,14·1,15·1,0·0,9·1,0·0,65·1,1·1,0=0,10 мм/об

2.Скорость V, м/мин

V=VT

·KV

, м/мин

KV

=KvM

·KvT

·KvЖ

·KvC

·KvOT

Пов.1, 2 VT

=161 м/мин - [стр.93, карта 30, лист 1]

KvИ

=0,9 – [стр. 93, карта 30, лист 1]

KvP

=1,2 – [стр. 93, карта 30, лист 1]

Выбираю поправочные коэффициенты:

KvM

=0,8 – [стр. 95, карта 31, лист 1]

KvT

=1,0 – [стр. 96, карта 31, лист 2]

KvЖ

=1,0 – [стр. 96, карта 31, лист 2]

KvC

=1,0 – [стр.97, карта 31, лист 3]

KvOT

=1,0 –[стр. 97, карта 31, лист 3]

Kv=0,8·1,0·1,0·1,0·1,0=0,8

Рассчитываю окончательно V, учитывая поправочные коэффициенты:

Пов.1, 2 V=161·0,8=128,8 м/мин

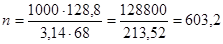

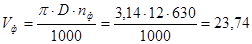

3. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

Пов. 1  об/мин об/мин

Пов. 2  об/мин об/мин

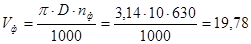

4. Принимаю частоту вращения, имеющуюся на станке:

Пов. 1 nф

= 630 об/мин

Пов. 2 nф

= 630 об/мин

5. Тогда фактическую скорость резания Vф

определяю по формуле:

, м/мин , м/мин

Пов. 1  м/мин м/мин

Пов. 2  м/мин м/мин

Переход 07.

Нарезание резьбы M 80 x1,25 – 6H за 4 прохода

1.Скорость V, м/мин и мощность резания N, кВт

V=VT

·KvИ

·KvR

·KvN

·KvB

, м/мин

N=NT

·KN

И

·KNR

·KNN

·KNB

, кВт

VT

=158 м/мин - [стр.101, карта 34]

NT

=1,56 кВт - [стр. 101, карта 34]

Выбираю поправочные коэффициенты на скорость:

KvИ

= KN

И

=1,0 – коэффициент, зависимый от марки инструментального материала [стр. 103, карта 36]

KvR

= KNR

=1,15 – коэффициент, зависимый от вида подачи резца [стр. 103, карта 36]

KvN

= KNN

=1,0 – коэффициент, зависимый от способа нарезания резьбы [стр. 103, карта 36]

KvB

= KNB

=1,0 – коэффициент, зависимый от вида резьбы [стр. 103, карта 36]

Рассчитываю окончательно V и N, учитывая поправочные коэффициенты:

V=158·1,0·1,15·1,0·1,0=181,7 м/мин

N=1,56·1,0·1,15·1,0·1,0=1,794 кВт

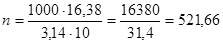

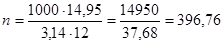

2. Частоту вращения шпинделя определяю по формуле:

, об/мин , об/мин

об/мин об/мин

3. Принимаю частоту вращения, имеющуюся на станке:

nф

= 800 об/мин

4. Тогда фактическую скорость резания Vф

определяю по формуле:

, м/мин , м/мин

Пов. 1  м/мин м/мин

5. Табличную мощность резания NТ

корректирую по формуле:

, кВт , кВт

кВт кВт

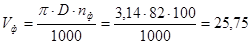

Операция 035.Фрезерная

Переход 01.

Фрезерование паза в размер 88мм x 18мм на глубину

1.Глубина резания 8+0,2

мм.

2. Определяю подачу по формуле:

SZ

=SZT

·KsM

·KsИ

·KsZ

·KsL

, мм/зуб

SZT

=0,04 мм/зуб - [стр.215, карта 81, лист 1]

Выбираю поправочные коэффициенты на подачу:

KsM

=0,8 – [стр. 217, карта 82]

KsИ

=1,0 – [стр. 217, карта 82]

KsZ

=1,0 – [стр. 217, карта 82]

KSL

=0,8 – [стр. 217, карта 82]

Рассчитываю окончательно So, учитывая поправочные коэффициенты:

Sz

= 0,04·0,8·1,0·1,0·0,8= 0,03 мм/зуб

3.Скорость V, м/мин и мощность резания N, кВт

V=VT

·KvO

·KvM

·KvИ

·KvT

·Kva

·KvП

·KvЖ

, м/мин

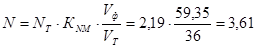

N=NT

·KNM

·KN

И

, кВт

VT

=36 м/мин - [стр.219, карта 84, лист 1]

NT

=0,68 м/мин - [стр.219, карта 84, лист 1]

Выбираю поправочные коэффициенты:

KvO

=1,0- [стр.221, карта 84, лист 1]

KvM

=KNM

=0,7 – [стр. 221, карта 84, лист 1]

KNM

=1,4– [стр. 221, карта 84, лист 1]

KvИ

=KN

И

=2,3 – [стр.221, карта 84, лист 1]

KvT

=1,0 – [стр.221, карта 84, лист 1]

Kva

=1,0 – коэффициент, зависимый от отношения фактической ширины фрезерования к нормативной [стр.221, карта 84, лист 1]

KvП

=1,0 – [стр.221, карта 84, лист 1]

KvЖ

=1,0 – [стр.221, карта 84, лист 1]

Рассчитываю окончательно V и N, учитывая поправочные коэффициенты:

V= 36·1,0·0,7·2,3·1,0·1,0·1,0·1,0=57,96 м/мин

N=0,68·1,4·2,3=2,19 кВт

4.Сила резания PУ,

PZ

, Н

PУ

=РУТ

·KPO

·KPM

·KPZ

·KPB

, H

PZ

=PZT

·KPO

·KPM

·KPZ

·KB

, H

РУТ

=485 – радиальная составляющая, Н [стр.230, карта 88, лист 1]

PZT

=1400 – касательная составляющая, Н [стр.230, карта 88, лист 1]

Выбираю поправочные коэффициенты:

KPO

=1,0 – [стр.230, карта 88, лист 1]

KPM

=1,4 [стр.231, карта 88, лист 2]

KPZ