Содержание

Введение

1. Расчетная часть

1.1 Анализ исходных данных

1.2 Выбор схемы установки заготовки

1.3 Назначение режима обработки заготовки

1.4 Расчет усилий и моментов резания

1.5 Расчет усилий закрепления заготовки

1.6 Расчет зажимного механизма

1.7 Расчет силового привода

2 Описательная часть

2.1 Описание контрукции станочного приспособления

2.2 Описание работы приспособления

Заключение

Литература

Приложения

заготовка резание привод станочный

Введение

Технологическая основа является важнейшим фактором успешного осуществления технического прогресса в машиностроении. На современном этапе развития машиностроения необходимо обеспечить быстрый рост выпуска новых видов продукции, ускорение её обновленности, сокращение продолжительности нахождения в производстве. Задача повышения производительности труда в машиностроении не может быть решена только за счет ввода в действие даже самого совершенного оборудования. Применение технологической оснастки способствует повышению производительности труда в машиностроении и ориентирует производство на интенсивные методы его ведения.

Основную группу технологической оснастки составляют приспособления механосборочного производства. Приспособлениями в машиностроении называют вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций обработки, сборки и контроля.

Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить её точность, увеличить производительность труда на операции, снизить себестоимость продукции, облегчить условия работы и обеспечить её безопасность, расширить технологические возможности оборудования, организовать многостаночное обслуживание, применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции.

Эффективными методами, ускоряющими и удешевляющими проектирование и изготовление приспособлений является унификация, нормализация и стандартизация. Нормализация и стандартизация дают экономический эффект на всех этапах создания и использования приспособлений.

1. Расчетная часть

1.1 Анализ исходных данных

- Деталь – Корпус

- Материал - Сталь 40Х ГОСТ 4543-71 Ϭв= 655 МПа Твердость 42±3 HRC

- Операция – Токарная

- Размер обработки: 50+0.025; 70-0,74;

- Тип производства – среднесерийное

Рисунок 1.1 Эскиз обработки на токарной операции

1.1.2 Анализ исходных данных

На основе анализа исходных данных определяем стратегию конструирования станочного приспособления. Для достижения этой цели решаем задачи подраздела:

1.1.2.1 Определение типа производства

Принимаем тип производства – среднесерийное.

1.1.2.2. Выбор металлорежущего станка для выполнения технологической операции

Принимаем токарный станок с ЧПУ 16К20Ф3 [6, с.82]

1.2.2.3 Изучение рабочей зоны станка

Определим габариты рабочего пространства, конфигурацию и размеры установочных баз станка.

Модель Токарный станок с ЧПУ 16К20Ф3

Наибольший диаметр обрабатываемого изделия, мм:

над станиной 400

над суппортом 220

Наибольшая длина обрабатываемого изделия, мм 1000

Наибольшее перемещение суппорта, мм:

продольное 900

поперечное 250

Количество инструментов 6

Число ступеней частоты вращения шпинделя (общее/по программе) 22/9

Пределы частоты вращения шпинделя, об/мин 12,5-2000

Пределы рабочих подач, мм/мин:

продольная 3-1200

поперечная 1,5-600

Дискретность отсчета по осям координат, мм:

продольной 0,01

поперечной 0,005

Скорости ускоренных перемещений, мм/мин:

продольных 4800

поперечных 2400

Шаг нарезаемых резьб, мм 0,1 -10

Мощность электродвигателя главного привода, кВт 10

Габаритные размеры станка, мм 3360 X 1710 X 1750

Масса станка, кг 4000

1.1.2.4 Выбор типа приспособления

Для среднесерийного типа производства принимаем: самоцентрирующее, зажимного кулачковое устройство.

1.1.2.5 Выбор схемы приспособления

Для данной структуры тех. Операции применяем приспособление, схема которого характеризуется следующими признаками:

-одноместная

-двухинструментальная

-последовательная

-двухпозиционная

1.1.2.6 Состояние поверхностей к моменту выполнения операции

Состояние предполагаемых базовых поверхностей и поверхностей, по которым будет производиться закрепление заготовки: шероховатость Ra 8мкм, Твердость 240 НВ, Диаметр 196мм.

1.1.2.7 Задачи курсового проекта

Для успешного выполнения курсового проекта необходимо решить следующие задачи:

1. Построить схему установки заготовки.

2. Рассчитать усилия резания.

3. Рассчитать усилия закрепления заготовки.

4. Выбрать тип привода и определить его параметры.

5. Разработать конструкцию и выполнить сборочный чертеж приспособления.

6. Выполнить описание конструкции и работы станочного приспособления.

1.2 Выбор схемы установки заготовки

Задачи подраздела:

-разработать теоретическую схему базирования;

-разработать схему установки заготовки;

1.2.1 Разработка теоретической схемы базирования

Теоретическую схему базирования заготовки по рассматриваемой технологической операции следует разработать в соответствии с требованиями ГОСТ 2149-76 “Базирование и базы в машиностроении”

Схема базирования приведена на рисунке 1.2.

Рисунок 1.2 – Схема базирования опоры на токарной операции.

В таблице 1.1 приводятся степени свободы, лишаемые с помощью опорных точек.

Таблица 1.1 – Лишаемые степени свободы

| № точки |

1 |

2 |

3 |

4 |

5 |

6 |

| Лишаемая степень свободы |

z |

φy |

φx |

x |

y |

φz |

Точки 1, 2, 3 – установочная база (опора по торцу), 4, 5 – направляющая база(центровка по оси), точка 6 – опорная база (место контакта с зажимными элементами приспособления).

1.2.2 Разработка схемы установки заготовки

На основании теоретической схемы базирования выбираем приспособление трехкулачковый самоцентрирующийся пневмопатрон.

1.3 Назначение режима обработки заготовки

Задачи подраздела:

-выбрать режущий инструмент;

-определить элементы режима обработки при выполнении технической операции.

1.3.1 Исходные данные для расчета

-Деталь – Корпус;

-Материал - Сталь 40Х ГОСТ 4543-71 Ϭв= 655 МПа Твердость 42±3 HRC

-Заготовка – Прокат

-Обработка – токарная черновая

-Тип производства – серийное

-Смена детали – ручная

-Жесткость станка – средняя

1.3.2 Структура операций

Операция: токарная

Точить поверхности, выдерживая размеры : 50+0,025; 70-0,74;

1.3.3 Выбор режущих инструментов

Инструмент-резец проходной упорный, с трехгранной пластиной из тв. Сплава (ТУ2-035-892-82) ГОСТ 19046-80 Т15К10. Обозначение резца: 2101-0601 ГОСТ 20872-80 h*b=25×25мм.

1.3.4 Расчет режимов резания

1.3.4.1 Глубина резания t, мм

t= (196-191)/2=2мм

1.3.4.2 Подача на оборот заготовки

По таблице [2, с.266] определяем продольную подачу проходного резца при черновом точении резцами с пластинами из твердого сплава и при диаметре обрабатываемой поверхности от 100 до 400 мм:

So= 0.8 мм/об

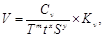

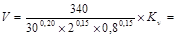

1.3.4.3 Скорость резания, V м/мин определяется по формуле [6, c.286]

где  - коэффициент: m, x, y - показатели степени, Cv= 340; x= 0,15; y= 0,45 m= 0,2; Т - стойкость инструмента, Т= 30 мин., t - глубина резания, t= 2мм., S - подача, S= 0,8 мм/об [2, с.269] - коэффициент: m, x, y - показатели степени, Cv= 340; x= 0,15; y= 0,45 m= 0,2; Т - стойкость инструмента, Т= 30 мин., t - глубина резания, t= 2мм., S - подача, S= 0,8 мм/об [2, с.269]

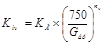

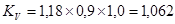

где  - поправочный коэффициент, учитывающий конкретные условия обработки - поправочный коэффициент, учитывающий конкретные условия обработки

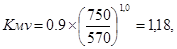

, ,

где  - коэффициент, учитывающий влияние физико-механических свойств обрабатывания момента [2, с.261] - коэффициент, учитывающий влияние физико-механических свойств обрабатывания момента [2, с.261]

для стали  , ,

; ;  ; ;

- коэффициент, учитывающий влияние состояния поверхности заготовки [2, c.263] , - коэффициент, учитывающий влияние состояния поверхности заготовки [2, c.263] , так как обработка не чистовая с коркой, так как обработка не чистовая с коркой,  - коэффициент влияния инструментального материала[2, c.263] , - коэффициент влияния инструментального материала[2, c.263] ,

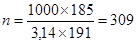

1.3.4.4 Частота вращения шпинделя

Где v-расчетная скорость резания, м/мин;

D- диаметр обработки, мм.

об/мин об/мин

1.3.4.5 Корректировка режимов резания по паспортным данным станка.

По паспорту станка фактическая частота вращения шпинделя n=345об/мин

Тогда фактическая скорость резания

м/мин м/мин

1.4 Расчет усилий и моментов резания

Задачей подраздела является расчет координатных составляющих усилия резания, действующего на заготовку в процессе обработки.

Главная составляющая силы резания  определяется по формуле: определяется по формуле:

где  - постоянная, - постоянная,

- показатели степеней [2, с. 273] - показатели степеней [2, с. 273]

- поправочный коэффициент [2, с.271] - поправочный коэффициент [2, с.271]

где  -коэффициент, учитывающий влияния качества обрабатываемого материала на силовые зависимости [2, с.264] -коэффициент, учитывающий влияния качества обрабатываемого материала на силовые зависимости [2, с.264]

, n= 0,75, , n= 0,75,

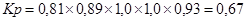

где  - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания. [2, с.275] - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания. [2, с.275]

; ;  ; ;  ; ;  ; ;

Н Н

Мощность резания определяется по формуле

где  - сила резания, Н; - сила резания, Н;

V - факторы скорости резания, м/мин.

60 1020 - переводной коэффициент 1020 - переводной коэффициент

кВт кВт

Проверяем достаточна ли мощность привода станка. У станка 16К20Ф3 Nшп = Nд×ŋ=10×0.7 = 7кВт;

5.14<7 => обработка возможна.

1.5 Расчет усилий закрепления заготовки

Суммарный крутящий момент от касательной составляющей силы резания Pz стремится повернуть заготовку в кулачках и равен по [3, с.164]

где d1- обрабатываемый диаметр заготовки, d1=191мм.

Провороту заготовки препятствует момент силы зажима определяемый

по [3, с.165] следующим образом:

где W – суммарное усилие зажима приходящееся на три кулачка, H.

f – коэффициент трения на рабочей поверхности сменного кулачка,

d2 – установочный диаметр, по которому идет закрепление заготовки, d2= 190 мм.

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 1.3

Рисунок 1.3 – Схема закрепления заготовки

Из равенства моментов Мр и Мз определим необходимое усилие зажима препятствующее провороту заготовки в кулачках.

Значение коэффициента запаса К определим по [3, с.382], в зависимости от конкретных условий выполнения технологической операции определяется по формуле:

где K0 - гарантированный коэффициент запаса K0=1,5;

K1 - поправочный коэффициент, учитывающий

вид поверхности детали K1=1,0

K2 - поправочный коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента.

K2Pz= 1,05 - для силы Рz, [3, с.383]

K2Py= 1,4 - для силы Рy, [3, с.383]

K3 - поправочный коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей детали K3=1,2

K4 - поправочный коэффициент, учитывающий непостоянность силы зажима различаемой силовым приводом приспособления K4=1,0

K5 - поправочный коэффициент учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах K5 =1,0

Так как значение коэффициент K меньше 2,5, то принимается значение 2,5 [3, с.384].

Коэффициент трения между заготовкой и сменными кулачками fпримем f= 0,18 [1, с.384 ].

Н Н

Величина усилия зажима W1, прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с силой зажима W определим по [1, с.387].

где lk – вылет кулачка, мм;

Hk – длина направляющей постоянного кулачка, мм;

f – коэффициент трения направляющих.

f = 0.1 – для полусухого кулачка, bc =30 мм.

Постоянного кулачка Вс = 50 мм.

Длина кулачка Нк = 55 мм, вылет lк = 35мм.

Подставив в формулу получим:

1.6 Расчет зажимного механизма

При расчете зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом увеличивается и передается кулачку определим по [3, с.389].

где ic – передаточное отношение по силе зажимного механизма.

Данное соотношение для клинового мезанизма.

где α – угол наклона клина α = 15°.

φ,φ1 – углы трения на поверхности кулачка и втулки и определяются по формуле φ =arctgf = arctg0,1 =5°,43’.

Можно принять φ=φ1=6°,тогда

Принимаем клиновой механизм с iс =2,3

Нужный диаметр патрона можно определить по формуле:

1.7 Расчет силового привода

В качестве привода принимаем пневмоцилиндр двустороннего действия с рабочим давлением 0.4 мПа Диаметр пневмоцилиндра двух стороннего действия определяется по следующей формуле[3, с.396]:

= = = 200 мм. = 200 мм.

Принимаем по ГОСТ 15608-81 ближайшее значение 200мм.

Определяем ход поршня по формуле[3, с.397]:

Sw– свободный ход кулачков, принимаем Sw= 5 мм.

- передаточное отношение зажимного механизма по преремещениию. - передаточное отношение зажимного механизма по преремещениию.

Значение Sqпринимаем с запасом 10…15 мм. Sq = 20 мм.

2. Описательная часть

2.1 Описание конструкции станочного приспособления

Патрон кулачковый самоцентрирующийся, предназначен для установки, базирования и надежного закрепления заготовки на шпинделе токарного станка 16К20Ф3.

Патрон кулачковый самоцентрирующийся, предназначен для установки, базирования и надежного закрепления заготовки при токарной обработки детали на токарном станке.

Приспособление содержит корпус 1 в направляющих которого перемещаются сменные быстропереналаживаемые кулачки 3 они крепятся с помощью винтов 8 к постоянным кулачкам 2.Постоянные кулачки 2 через вал 4 клинового зажимного механизма связанны с тягой силового привода приспособления.

Силовой привод приспособления содержит корпус, который жестко закреплен на заднем конце шпинделя станка. В полости корпуса расположен поршень и соединенный с ним шток. В левой части силового привода расположена муфта для подачи воздуха.

2.2 Описание работы приспособления

Приспособление работает следующим образом. При подаче воздуха в поршневую полость цилиндра поршень вместе со штоком, тягой и валом патрона перемещается налево и за счет радиального смещения кулачков происходит закрепление заготовки.

Чертеж приспособления предоставлен в графической части курсавой работы.

Заключение

В данном курсовом проекте решены следующие задачи:

-выбран тип приспособления

-разработана схема установки заготовки

-рассчитаны усилия резания и закрепления заготовки

-выбран тип привода и определены его параметры

-предложена конструкция и выполнено описание работы приспособления

-разработан сборочный чертеж приспособления

Выполнена цель проекта- создано механизированное станочное приспособление для установки заготовки корпус для выполнения токарной операции.

Литература

1. Гжиров Р.Н. Краткий справочник конструктора. –Л.: Машиностроение, 1984-464с.

2. Справочник технолога-машиностроителя. В 2х томах. Т. 2/Под. ред. А.Г. Косиловой и Р.Г, Мещерякова – М.: Машиностроение 1985-496с.

3. Станочные приспособления: Справочник . В 2х томах. Т1/Под. ред Б.Н Вардашкина –М.: Машиностроение 1984-592с.

4. Белоусов, А.П Проектирование станочных приспособлений: Учебное пособие для техникумов. М.: Высш. Школа, 1980-240с.

5. Жуков Э.Л. Технология машиностроения: Учебное пособие для вузов / Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина. - М.: Высшая школа, 2003.

6. Михайлов, А.В Методические указания для студентов по выполнению курсового проекта по специальности 151001 Технология машиностроения по дисциплине «Технологическая оснастка» / А.В Михайлов, - Тольятти ТТК, 2007, 40с.

|