СОДЕРЖАНИЕ

Введение

1. Характеристика объекта автоматизации

1.1 Описание технологического процесса

1.2 Основные характеристики и особенности технологического объекта с точки зрения задач управления

1.3 Обобщенный критерий эффективности управления процессом

2. Анализ структуры существующей системы управления

2.1 Анализ организационно-технической структуры

2.2 Анализ существующей системы управления

2.3 Выводы по необходимости модернизации системы

3. Разработка и описание системы контроля, регулирования

и управления технологическим процессом

3.1 Выбор и описание структурной схемы системы управления

3.2 Техническое обеспечение. Спецификация на приборы и средства

автоматизации

3.3 Разработка и описание функциональной схемы технологического

объекта автоматизации

4. Разработка и описание сборочных чертежей

4.1 Описание схемы внешних электрических и трубных проводок 85

4.2 Описание плана трасс

4.3 Описание схемы подключения барьеров искробезопасности 89

4.4 Описание схемы измерительных цепей

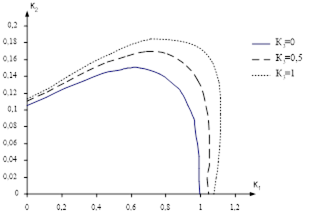

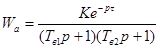

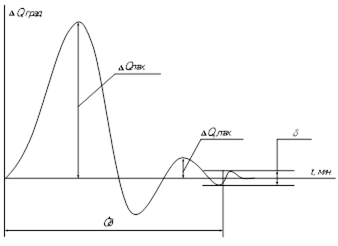

5. Расчет цифровой АСР

5.1 Построение математической модели

5.2 Расчет оптимальных настроечных параметров цифровых

регуляторов

5.3 Расчёт переходных процессов в цифровых АСР 105

6. Безопасность жизнедеятельности

6.1 Характеристика проектируемого объекта

6.2 Обоснование выбора системы автоматизации

6.3 Обеспечение безопасности технологического процесса

6.4 Производственная санитария

6.5 Электробезопасность

6.6 Пожарная профилактика и средства тушения пожара

6.7 Охрана окружающей среды и защита населения и территории

6.8 Чрезвычайная ситуация и методы защиты

7. Технико-экономическое обоснование дипломного проекта

7.1 Расчет капитальных вложений на технические

средства автоматизации

7.2 Расчет дополнительных эксплуатационных издержек

7.3 Расчет экономических показателей от внедрения АСУ ТП

Заключение

Список использованной литературы

Список сокращений

Введение

В данном дипломном проекте будет проводиться анализ организационно-технической структуры, анализ существующей системы управления; исходя из требований, предъявляемых к современным автоматизированным системам управления технологических процессов и анализа объекта управления, будут выявлены недостатки и нерешённые задачи существующей системы управления.

Исходя из анализа, требуется сделать выводы о необходимости замены существующей системы управления и предложить пути модернизации, поставить задачу на дипломное проектирование. Общая задача управления технологическим процессом формируется обычно как задача максимизации (минимизации) некоторого критерия (себестоимости, энергозатрат) при выполнении ограничений на технологические параметры, накладываемые регламентом. Спецификой автоматизации тепловых процессов является то, что они очень энергоемки, поэтому система автоматизации должна способствовать снижению энергозатрат на обеспечение заданной степени превращения исходного вещества в конечный продукт при заданной максимально возможной интенсивности реакции.

В ходе работы будут разработаны: функциональная схема автоматизации и установлены параметры контроля, регулирования и блокировки, выбраны схемы регулирования; описана структурная схема системы управления и перечислены функции, выполняемые на каждом уровне системы управления.

Для реализации функций контроля, регулирования и управления будут выбраны технические средства автоматизации.

Будут разработаны: схема внешних электрических и трубных проводок, с указанием монтажных длин и типов проводов и кабелей; схема измерительных цепей, где будет наглядно представлена связь полевого оборудования и помещения управления, в виде указания барьеров искробезопасности, модулей ввода-вывода и модулей управления; схема подключения барьеров искробезопасности, на которой будет изображены терминальные панели для крепления барьеров искробезопасности.

Кроме того, в данной работе будут охвачены:

- раздел по безопасности жизнедеятельности, с рассмотрением взрывопожарной и пожарной опасности, санитарной характеристики производственных зданий и наружных установок, физико-химических и токсических свойств, применяемых продуктов;

- раздел технико-экономического обоснования проекта, где будет рассчитаны капитальные затраты на приобретение средств автоматизации, дополнительные эксплуатационные издержки, экономические показатели от внедрения АСУ ТП.

Необходимо будет сделать вывод о проделанной работе, решённых и нерешённых задачах управления и путях дальнейшего совершенствования системы управления.

1. Характеристика объекта автоматизации

1.1 Описание технологического процесса

Технологическая цель производства. Процесс производства стирола включает в себя стадии: дегидрирование этилбензола и ректификация углеводородного конденсата. Целью управления процессом дегидрирования является получение заданного выхода стирола. Выход стирола определяется расходом и составом этилбензольной шихты, соотношением расходов шихты и перегретого водяного пара, температурой в реакторе и активностью катализатора [6].

В состав производства стирола методом каталитического дегидрирования этилбензола входят следующие установки:

- печное отделение;

- реакторный блок;

- узел конденсации.

Печное отделение предназначено для перегрева водяного пара до температуры не более 750 0

С.

Реакторный блок предназначен для получения контактного газа, содержание стирола в котором более 50%, путем каталитического дегидрирования этилбензола.

Для снижения парциального давления компонентов сырья в процессе дегидрирования вместе с этилбензолом вводится водяной пар. Водяной пар является также теплоносителем для эндотермической реакции дегидрирования.

Кроме того, за счет водяного пара происходит непрерывный процесс саморегенерации катализатора.

Основными показателями, характеризующими процесс дегидрирования, являются:

1. Выход стирола на пропущенный этилбензол - процентное отношение количества полученного стирола ко всему количеству этилбензола, пропущенного через реактор. Эта величина характеризует производительность реактора.

2. Выход стирола на разложенный этилбензол или селективность - процентное отношение количества полученного стирола к общему количеству разложенного этилбензола. Уменьшение селективности катализатора приводит к увеличению выхода побочных продуктов.

3. Конверсия этилбензола - процентное отношение разложенного этилбензола к общему количеству этилбензола, пропущенного через реактор. Конверсия показывает степень активности катализатора.

4. Объемная скорость подачи сырья - это расход этилбензольной шихты в м3

/час, приходящийся на 1 м3

катализатора. Эта величина характеризует нагрузку реактора по сырью.

Дегидрирование этилбензола осуществляется на катализаторе при температуре 560÷630 0

С по реакции:

С6

Н5

-СН2

-СН3

→С6

Н5

-СН=СН2

+Н2

– 30000 ккал/ (кг/моль)

Кроме основной реакции, протекает ряд побочных реакций с получением бензола, толуола, этилена, а также тяжелокипящих:

1) С6

Н5

С2

Н5

+ Н2

→ С6

Н5

СН3

+ СН4

(этилбензол) (толуол) (метан)

2) С6

Н5

С2

Н5

+ Н2

→ С6

Н6

+ С2

Н6

(этилбензол) (бензол) (этан)

3) СН4

+ Н2

О → СО + 3 Н2

(метан)

4) 3 С6

Н5

С2

Н5

→ 4 С6

Н6

+3 Н2

(этилбензол) (бензол)

5) С+2 Н2

О→ СО2

+2 Н2

6) СО+Н2

О→ СО2

+Н2

7) 2 СО→ СО2

+С

Катализаторами процесса дегидрирования этилбензола служат соединения на основе окиси железа и окиси хрома.

5. Влияние различных факторов на выход стирола: бензол, толуол практически не разлагаются в процессе контактирования, и являются разбавителями. Но увеличение их концентраций в сырье приводит к увеличению энергозатрат.

Стирол несколько снижает конверсию этилбензола. В процессе дегидрирования стирол разлагается, поэтому увеличение количества стирола нежелательно, во избежание излишней закоксованности катализатора. Изопропилбензол дегидрируется в - метилстирол. Наличие последнего ухудшает качество товарного стирола.

Диэтилбензол в сырье совершенно нежелателен, так как присутствие даже небольших количеств диэтилбензола в стироле приводит к получению нерастворимого полимера. Также нежелательно содержание в сырье растворенного хлорида, катализатора этилирования, который является ядом катализатора дегидрирования. Наличие ксилолов в сырье также нежелательно так как они ухудшают качество товарного стирола.

6. Разбавление водяным паром. Реакция дегидрирования этилбензола протекает с увеличением объема полученного газа. Процесс дегидрирования проводится при пониженных парциальных давлениях компонентов сырья, что осуществляется подачей перегретого водяного пара в реактор. При высоких температурах водяной пар взаимодействует с коксом, образующимся на поверхности катализатора.

Пар - является теплоносителем. Наиболее интенсивно реакция дегидрирования идет при температуре 600÷630 0

С. Нагрев этилбензола до такой температуры приводит к его термическому разложению. Поэтому нагрев сырья до такой температуры производится непосредственно на вводе в реактор путем смешения с водяным паром.

При уменьшении количества пара по сравнению с режимным повышаются парциальные давления компонентов сырья, что уменьшает выход стирола. Кроме того, это приводит к увеличению закоксованности катализатора.

Увеличение количества водяного пара на разбавление также нежелательно, так как при этом возрастает давление в реакторах, увеличиваются энергозатраты.

Оптимальным считается разбавление сырья водяным паром в соотношении 1:2,4÷3,5 в том числе 10:15% пара от веса шихты смешивается в испарителе поз.Т-204 для улучшения процесса испарения.

7. Влияние температуры на выход стирола. Максимальный выход стирола получается при температуре контактирования 600÷630 0

С. Поддерживание той или иной температуры зависит от следующих факторов:

- от активности катализатора;

- от срока работы;

- от качества загрузки катализатора и т.д.

Во всех случаях необходимо строго выдерживать температурный режим.

При понижении температуры ниже заданного уменьшается выход стирола.

Повышение температуры увеличивает термическое разложение сырья и повышает закоксованность катализатора.

Описание технологического процесса. Этилбензольная шихта, представляющая смесь этилбензола ректификата и возвратного этилбензола, поступает на дегидрирование со склада промежуточных продуктов (корпус 304) из емкости поз. Е-409 в теплообменник поз.Т-229 [8]. Постоянство подачи этилбензольной шихты поддерживается регулятором расхода (поз.48).

Этилбензольная шихта подогревается в теплообменнике поз.Т-229 до температуры 95 0

С за счет тепла водного конденсата, подаваемого насосом поз.Н-224 из емкости поз.Е-223. Схемой предусмотрена подача этилбензольной шихты в испаритель поз.Т-204 помимо теплообменника поз.Т-229 при чистке последнего. В испарителе поз.Т-204 производится подогрев, испарение и частичный перегрев паров шихты до температуры не менее 160 0

С за счет тепла конденсации пара 1600 кПа (16кгс/см2

).

Для снижения температуры кипения этилбензола в трубное пространство испарителя поз.Т-204 подается водяной пар 600 кПа (6 кгс/см2

), количество которого составляет 10-15% от веса этилбензола и поддерживается постоянным регулятором расхода (поз.49).

Давление пара 1600 кПа (16 кгс/см2

), подаваемого в межтрубное пространство испарителя поз.Т-204, поддерживается регулятором давления (поз.51).

Конденсат пара 1600 кПа (16 кгс/см2

) собирается в сборнике поз.Е-206, откуда самотеком поступает в сборник поз.Е-240.

Из испарителя поз.Т-204 пары этилбензольной шихты поступают в межтрубное пространство перегревателя поз.Т-203, где перегреваются до температуры 530 0

С за счет тепла перегретого водяного пара, выходящего из межступенчатого подогревателя реактора поз.Р-202/2.

Перегретые пары этилбензольной шихты из перегревателя поз.Т-203 поступают в смесительную камеру реактора поз.Р-202/1, где смешиваются с перегретым водяным паром, поступающим из пароперегревательной печи поз.П-201/2 с температурой не более 750 0

С.

Количество перегреваемого пара, поступающего на смешение с парами этилбензольной шихты в смесительную камеру реактора поз.Р-202/1, автоматически регулируются клапанами (поз.3-6,3-7), установленными на линии подачи пара с ТЭЦ, исходя из того, что конечное соотношение этилбензольной шихты и водяного пара на входе в реактор должно составлять 1:(2,4÷3,5) по весу. Давление пара, поступающего в ТЭЦ, автоматически регулируется клапаном (поз.2-5).

Водяной пар давления 200÷600 кПа (2÷6 кгс/см2

), получаемый после редуцирования пара давления 1600 кПа (16 кгс/см2

) и вторичный пар из котлов - утилизаторов поз.Пн-205 поступают в пароперегревательную печь поз.П-201/1, где перегреваются до температуры не более 750 0

С и направляются в межступенчатый подогреватель, встроенный в верхней части реактора поз.Р-202/2 для подогрева контактного газа, выходящего из реактора поз.Р-202/1 до температуры 560÷630 0

С

После межступенчатого подогрева водяной пар с температурой 600÷630 0

С поступает в перегреватель поз.Т-203, где перегреваются пары этилбензольной шихты.

Из перегревателя поз.Т-203 водяной пар с температурой 450 0

С поступает на повторный перегрев в пароперегревательную печь поз.П-201/2.

Блок пароперегревательных печей состоит из двух печей, объединенных в одном каркасе, имеющих общие дымовые трубы и обслуживающие площадки. В радиантных камерах каждой печи установлены вертикально по четыре радиантных змеевика. В конвективной камере печи поз.П-201/2 установлены горизонтально два конвективных змеевика и над ними два змеевика для утилизации тепла дымовых газов печи поз.П-201/2.

В средней части печи, между радиантной и конвективной камерами расположена зона, называемая перевалом.

Радиантная камера каждой печи представляет собой прямоугольную топку, имеющую две самостоятельные зоны с различной тепловой нагрузкой, обеспечивающей различные тепловые напряжения поверхности нагрева "холодных" и "горячих" змеевиков камеры радиации.

В верхней части боковых стен установлены взрывные окна. Блок пароперегревательных печей имеет две дымовые трубы, установленные на тройниках газоходов. Перед тройниками газоходов установлены шиберы ручного управления. Отметка верха дымовых труб - 30000 мм.

Обогрев змеевиков осуществляется беспламенными панельными горелками типа ГБП-140 мощностью 140000 ккал/час, которые размещены в шахматном порядке в боковых стенах радиантных камер печей. Количество панельных горелок для обеих печей - 506 шт.

Для дополнительного подогрева конвективных камер предусмотрено восемь горелок типа ГИК-2. В подовой части радиантной зоны обеих печей смонтированы по 24 штуки целевых горелок для сжигания несконденсированных газов дегидрирования. Общая тепловая нагрузка на печи - 63000000 ккал/час.

Давление топливного газа, поступающего из сети предприятия, поддерживается постоянным в пределах 280÷320 кПа (2,8÷3,2 кгс/см2

) регулятором давления (поз.4).

Давление топливного газа перед горелками печей П-201/1,2 поддерживается регуляторами давления (поз.9,10) с коррекцией по температуре на выходе из печей и по температуре перед слоями катализатора в реакторах поз.Р-202/1, Р-202/2.

Панельные беспламенные горелки мари ГБП-140 размещены в кладке боковых стен радиантной зоны печей поз.П-201/1,2; кроме топливного газа на плоско-факельные подовые горелки печей поз.П-201/1,2 подается несконденсированная часть контактного газа (абгаз), давление которого регулируется клапаном (поз.6-5), установленным на линии подачи абгаза на установку.

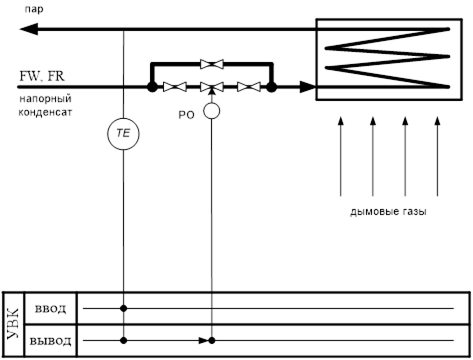

Тепло дымовых газов, уходящих с печи поз.П-201/2 используется для получения водяного пара давлением 200÷300 кПа (2÷3 кгс/см2

) и температурой 240÷260 0

С в утилизаторах печи поз.П-201/2. Утилизаторы печи поз.П-201/2 состоят из двух отдельных змеевиков, на питание которых подается напорный паровой конденсат насосами поз.Н-241/1,2 (отделение ректификации).

Подача парового конденсата поддерживается постоянным регулятором расхода (поз.15,16) с коррекцией по температуре водяного пара на выходе из утилизаторов. Температура дымовых газов после утилизатора поддерживается в пределах 220÷3100

С.

Пароэтилбензольная смесь на входе в реактор поз.Р-202/1 имеет температуру 560÷630 0

С. За счет эндотермической реакции после первой ступени дегидрирования, температура контактного газа снижается до 550 0

С.

Контактный газ из реактора поз.Р-202/1 поступает в межступенчатый подогреватель, где подогревается до температуры 560÷630 0

С и затем направляется в реактор поз.Р-202/2. Контактный газ из реактора поз.Р-202/2 с температурой 550 0

С поступает в котлы-утилизаторы поз.Пн-205.

В котлах-утилизаторах поз.Пн-205 тепло контактного газа используется для получения вторичного водяного пара давлением 200÷600 кПа (2÷6 кгс/см2

). Питание котлов-утилизаторов поз.Пн-205/1,2 осуществляется подачей парового конденсата насосом поз.Н-241 (отделение ректификации).

Уровень жидкости в котлах-утилизаторах поддерживается постоянным регуляторами уровня (поз.38,40), клапаны которых установлены на линии подачи конденсата в котлы-утилизаторы поз.Пн-205/1,2.

Во избежание отложений нерастворимых солей на трубках котлов-утилизаторов при испарении конденсата производится постоянная и периодическая их продувка в химзагрязненную канализацию с разбавлением осветленной водой.

Охлажденный до температуры 2500

С контактный газ из котлов-утилизаторов поз.Пн-205 направляется в пенный аппарат поз.Пн-209, где охлаждается до температуры 100÷1500

С.

Одновременно в пенном аппарате поз.Пн-209 производится очистка контактного газа от катализаторной пыли. Охлаждение и очистка контактного газа осуществляется конденсатом, подаваемым насосом поз.Н-222 из емкости поз.Е-221. Расход конденсата поддерживается постоянным регулятором расхода (поз.44), клапан которого (поз.44-6) установлен на линии подачи конденсата в пенный аппарат поз.Пн-209.

Конденсат с температурой 950

С из пенного аппарата поз.Пн-209 самотеком поступает в емкость поз.Е-223, откуда насосом поз.Н-224 через теплообменник поз.Т-229 сбрасывается в химзагрязненную канализацию с температурой не выше 400

С.

Уровень в поз.Е-223 поддерживается регулятором уровня (поз.45), клапан которого установлен на линии сброса конденсата в химзагрязненную канализацию (поз.45-5).

Описание сырьевых и продуктовых потоков. Сырьевым потоком объекта автоматизации является этилбензольная шихта, поступающая на дегидрирования со склада промежуточных продуктов.

Энергетическими потоками являются: водяной пар, топливный газ и абгаз, которые сжигаются в печах поз.П-201/1,2 для перегрева водяного пара, а также напорный конденсат.

Конечным продуктовым потоком является контактный газ, содержание стирола в котором превышает 50 %.

К основным технологическим параметрам, подлежащим контролю и регулированию относятся: расход, давление, уровень и температура.

Таблица 1- Переменные, характеризующие ТП, как объект управления

| Перечень наблюдаемых воздействий |

Управляющие

воздействия (х)

|

Возмущающие воздействия (z) |

Регулируемые параметры (y) |

1.Регулирование давления топливного газа в П-201/1,2

2.Регулирование давления абгаза в П-201/1,2

3.Регулирование давления водяного пара на вводе в корпус 303

4.Регулирование расхода водяного пара на вводе в корпус 303.

5.Регулирование расхода напорного конденсата а утилизаторы П-201/2

|

1. Изменение давления и расхода водяного пара на вводе в корпус 303

2. Изменение расхода напорного конденсата на вводе в корпус 303

3. Изменение расхода абгаза с узла компремирования

4. Изменение давления и расхода топливного газа на вводе в корпус 303

5.Изменение расхода ЭБШ на установку дегидрирования

|

1.Расход ЭБШ в Т-229

2.Температура водяного пара на выходе из утилизаторов

3.Расход водяного пара на вводе в корпус 303

4.Давление топливного газа на вводе корпус 303

5.Расход напорного

конденсата в утилизаторы П-201/2

6.Давление абгаза в П-201/1,2

|

6.Регулирование уровня жидкости в Пн-205/1,2

7.Регулирование расхода конденсата, подаваемого в Пн-209

8.Регулирование давления водяного пара, подаваемого в межтрубное пространство испарителя Т-204

9.Регулирование расхода водяного пара, подаваемого в трубное пространство испарителя Т-204

10.Регулирование уровня в емкости Е-223

11.Регулирование расхода ЭБШ в Т-229

|

6. Параметрические возмущения (закоксованность катализатора) |

7.Давление водяного пара на вводе в корпус 303

8.Уровень жидкости в Пн-205/1,2

9.Расход конденсата в Пн-209

10.Давление водяного пара в межтрубном пространстве испарителя Т-204

11.Расход водяного пара в трубном пространстве испарителя Т-204

12.Уровень в емкости Е-223

|

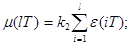

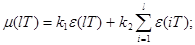

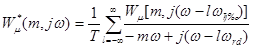

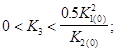

Из таблицы 1 видны переменные, являющиеся выходными координатами процесса – y; переменные, изменением которых система управления может воздействовать на объект с целью управления – х; переменные, отражающие влияние на регулируемый объект различных возмущений – z.

На основе этих переменных можно представить структурную схему управления, где указаны все возможные воздействия на объект управления.

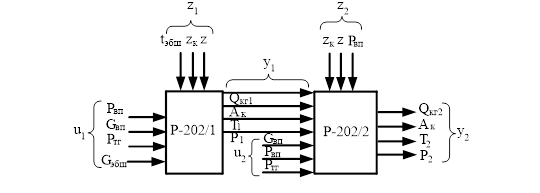

Рис. 1.1. Структурная схема объекта управления

1.2 Основные характеристики и особенности технологического объекта с точки зрения задач управления

Задачей автоматизации химических реакторов является обеспечение степени превращения исходного вещества (этилбензол) в конечный продукт (стирол), не менее 30% для реактора поз. Р-202/1 и не менее 50% для реактора поз. Р-202/2, при заданной максимально возможной интенсивности при ограничении на энергозатраты и на нагрузку, с соблюдением условий безопасности и безаварийности работы [4].

В качестве объекта управления принимаем отделение дегидрирования этилбензола, в которое входят блоки: печное отделение, реакторный блок и узел конденсации, состоящие из следующих основных аппаратов: печь П-201/1,2, реактор Р-202/1,2, перегреватель Т-203, котёл-утилизатор Пн-205/1,2, пенный аппарат Пн-209, емкость Е-223, испаритель Т-204, теплообменник Т-229.

Химические реактора является основным аппаратом в технологической схеме процесса получения стирола путем каталитического дегидрирования этилбензола. С позиции задачи управления реактора являются сложными объектами с нелинейными статическими характеристиками.

Реакция дегидрирования этилбензола, протекающая при температуре 600÷6300

С, эндотермическая и идет с поглощением тепла. При эндотермической реакции даже небольшое изменение температуры в реакторах может привести к значительным изменениям степени конверсии. Поэтому требуется построение автоматизированной системы регулирования температурного режима, быстродействующей и высокоточной [2].

Данное производство по характеру сырья и получения продуктов, а также в связи с наличием токсичных и взрывоопасных смесей, относится к категории пожаро - и взрывоопасных производств, что обуславливает необходимость противоаварийной защиты (ПАЗ).

Сложность управления технологическим объектом заключается в том, что он постоянно подвергается возмущающим воздействиям, которые нарушают нормальный ход процесса в объекте. Различают внешние и внутренние возмущающие воздействия.

Внешние возмущающие воздействия проникают в объекты управления извне: вследствие изменения входных параметров, некоторых выходных, а также параметров окружающей среды [1]. В даном случае объект подвергается постоянным, сильным возмущениям при изменении температуры, расхода перегреваемого пара, расхода и теплотворной способности топлива, расхода и температуры ЭБШ.

Внутренние возмущающие воздействия возникают в самом объекте управления, при изменении характеристик технологического оборудования. К ним относится, например, закоксованность катализатора.

При управлении процессом особое внимание следует обратить на внешние возмущающие воздействия, так как они поступают в объект чаще, чем внутренние, нередко имеют ступенчатый характер, большую амплитуду изменения и в ряде случаев могут быть устранены до поступления в объект.

Показателем эффективности процесса дегидрирования является состав целевого продукта. Целевым продуктом является контактный газ, а целевое управление - снижение потерь сырья, вспомогательных продуктов (топливного газа, абгаза, катализатора). Учитывая большую энергоемкость процесса дегидрирования, минимизация потерь принимает большое значение в ТЭП предприятия.

1.3 Обобщенный критерий эффективности управления процессом

Общая задача управления технологическим процессом формируется обычно как задача максимизации (минимизации) некоторого критерия (себестоимости, энергозатрат) при выполнении ограничений на технологические параметры, накладываемые регламентом. Решение такой задачи для всего процесса в целом очень трудоемко, а иногда практически невозможно в виду большого числа факторов, влияющих на ход процесса. Поэтому весь процесс разбивают на отдельные участки, которые характеризуются сравнительно небольшим числом переменных. Обычно эти участки совпадают с законченными технологическими стадиями, для которых могут быть сформулированы свои подзадачи управления, подчиненные общей задаче управления процессом в целом.

Химические реактора являются основными аппаратами в технологической схеме процесса получения стирола путем дегидрирования этилбензола [4]. Спецификой автоматизации тепловых процессов является то, что они очень энергоемки, поэтому система автоматизации должна способствовать снижению энергозатрат на обеспечение заданной степени превращения исходного вещества в конечный продукт при заданной максимально возможной интенсивности реакции.

Для формулировки задачи необходимо ввести обозначения искомых переменных и исходных данных, записать в этих обозначениях критерий оптимальности, который в результате решения должен принять минимальное или максимальное значение, и выписать набор условий, определяющих множество допустимых решений. Такими условиями являются пределы, в которых может выбираться каждая из них.

На детализированной структурной схеме объекта управления (рис. 1.2.) показаны возможные воздействия на объект управления:

Рис.1.2. Детализированная структурная схема объекта управления

u1

- управляющие воздействия на реактор Р-202/1:

Gвп

- расход водяного пара в печь П-201;

Рвп

- давление водяного пара в печь П-201;

Gэбш

- изменение расхода этилбензольной шихты в реактор Р-202/1;

Ртг

- давление топливного газа в печь П-201;

z1

- возмущения, действующие на реактор Р-202/1:

tэбш

- изменение температуры этилбензольной шихты в реактор Р-202/1;

zк

- закоксованность катализатора;

z- старение установки;

у1

- переменные, характеризующие состояние контактного газа после реактора Р-202/1:

Qкг1

- состав контактного газа после реактора Р-202/1;

Ак

- активность катализатора;

Т1

- температура в реакторе Р-202/1;

Р1

- давление в реакторе Р-202/1;

u2

- управляющие воздействия на реактор Р-202/2:

Gвп

- расход водяного пара в печь П-201;

Рвп

- давление водяного пара в печь П-201;

Ртг

- давление топливного газа в печь П-201;

z2

- возмущения, действующие на реактор Р-202/2:

zк

- закоксованность катализатора;

z- старение установки;

Рвп

- изменение давления водяного пара в печь П-201;

у1

- переменные, характеризующие состояние контактного газа после реактора Р-202/2:

Qкг2

- состав контактного газа после реактора Р-202/2;

Ак

- активность катализатора;

Т2

- температура в реакторе Р-202/2;

Р2

- давление в реакторе Р-202/2.

Критерий управления:

При действии на объект вектора возмущений Z (см.рис.1.2.) нужно найти вектор управляющих воздействий U*

=(U1

*

,…, Ur

*

) минимизирующий (или максимизирующий) значение целевой функции Q (Z,U):

Q*

(Z,U)=minQ(Z,U),

при соблюдении ограничений на входные переменные процесса:

R1

(F,U)≥0

. . .

. . .

. . .

Rk

(F,U) ≥0.

На переменные u1

,u2

,y1

,y2

,z1,

z2

наложены следующие ограничения:

| 560 0С < Т1<600 0С |

| 600 0С< Т2 < 630 0С |

| Р1 ≤ 100 кПа |

| Р2 ≤ 100 кПа |

| 50 т/ч <Gвп < 95 т/ч |

| 200 кПа <Ртг < 320 кПа |

| Рвп ≤ 600 кПа |

Целевая функция численно выражает нашу заинтересованность в том или ином режиме объекта.

В качестве целевой функции принимаем критерий, имеющий технологическую природу – производительность установки, показатели качества получаемого продукта (степень превращения в реакторах).

При заданном объеме выпуска конечной продукции критерий примет вид:

Q= → min, → min,

где Ц

i

– цена i-го вида материала или энергии;

Gi

– количество израсходованного за год i-го вида исходных материалов или энергии;

m

– количество затрачиваемых в процессе параметров.

Задача управления процессом сведется к минимизации технологических затрат.

Важным этапом в разработке системы автоматического управления является анализ системы, так как она должна обеспечивать достижение поставленной цели управления. Это вытекает из экономической целесообразности процесса. При этом также важно, чтобы система автоматического управления была по возможности проста и легка в эксплуатации, пожаро- и взрывобезопасна, и соблюдались требования технологического регламента в любых условиях производства, обеспечивалась безаварийная работа оборудования.

Поэтому для химического реактора ставится следующая задача:

- обеспечение заданной степени превращения исходного вещества в конечный продукт, при минимальных энергозатратах, с соблюдением условий безопасности и безаварийности работы.

2. Анализ структуры существующей системы управления

2.1 Анализ организационно-технической структуры

В настоящее время в цехе 2514 на установке дегидрирования этилбензола реализована распределенная структура управления технологическим процессом, построенная на основе локальных одноконтурных, многоконтурных автоматических систем регулирования [8].

Существующие средства автоматизации характеризуются применением приборов государственной пневматической системы «Старт».

Система предназначена для автоматического сбора, обработки, хранения и представления технологической информации для оперативного контроля за ведением технологического процесса.

Существующая система охватывает только два нижних уровня автоматической системы управления производством: уровень I/O (ввода-вывода), включающий набор датчиков и исполнительных устройств, предназначенных для сбора первичной информации и реализации исполнительных воздействий, и уровень control (непосредственное управление) с отображением значений параметров и возможностью ручного управления.

Температура в аппаратах контролируется с помощью технических ртутных термометров и термометров сопротивления ТСМ, ТСП и термопарами типа ТХА, ТПП, регистрируются вторичными приборами – мостами и потенциометрами: КСМ- 4И, КСП- 4И, преобразуется преобразователями типа НП-ТЛ, НП-СЛ и ЭПП-63.

Давление в аппаратах замеряется манометрами типа ТИ-1218, ОБ-М1-160, ВЭ-16рб, МСП-2, ЭКМ-1У.

Уровень продукта в аппаратах замеряется с помощью приборов УБ-ПВ.

В качестве автоматических регуляторов применяются пневматические регуляторы типа ПР-3.21, ПР-3.25, установленные за щитом и выполняющие ПИ и ПИД законы регулирования. В качестве вторичных приборов используются ПВ-10-1Э, ПВ-4-2Э, ПВ-1.3, установленные на щите.

В случае отклонения параметров от предельно-допустимой величины предусмотрены световая и звуковая сигнализации и блокировки, базирующиеся на приборах: ЭКМ-1У, Логика, УАС-20, УЗС-24. Приборы сигнализации и блокировки вынесены на центральный щит. Схемы сигнализации и блокировок собраны на релейно-контактных элементах.

2.2 Анализ существующей системы управления

Система технических средств автоматизации установки выполнена на элементной базе государственной пневматической системы «Старт».

Выбранные схемы регулирования, законы регулирования, точки технологического контроля и места приложения регулирующих воздействий удовлетворяют условиям поддержания технологического режима.

В существующей системе отсутствуют приборы и алгоритмы прямого цифрового управления.

Достоинством данной системы является то, что она надежна, а также взрыво- и пожаробезопасна. Пневмосистемы в нашей стране широко распространены, что обуславливает дешевизну, как самих средств автоматизации, так и запасных частей к ним. К достоинствам государственной пневматической системы «Старт» можно также отнести и то, что за время ее существования на производстве подготовлен и работает большой штат специалистов в этой области.

Система предназначена для автоматического сбора, обработки, хранения и представления технологической информации для оперативного контроля за ведением технологического процесса.

Большинство приборов КИП, используемых на установке дегидрирования, выработали срок эксплуатации, морально устарели, что сказывается на качестве обслуживания.

К недостаткам можно отнести:

1) материалоемкость, что объясняется большими габаритами приборов и щитов, на которых расположены приборы

2) примитивность средств отображения и хранения информации, что обусловлено применением диаграммных лент с чернилами; такой способ отображения и хранения информации не удобен;

3) невозможность реализации сложных законов регулирования, то есть, не способны осуществлять регулирование по качеству, адаптивное регулирование.

4) средства ПАЗ базируются на устаревшей технике (ЭКМ, Логика), которая морально и технически устарела.

Аналитический контроль продукта осуществляется только лабораторией, а непрерывный контроль качества отсутствует.

Вследствие того, что исполнительные механизмы выработали срок службы, появилась потенциальная опасность самопроизвольного срабатывания, ведущие к большим материальным затратам.

Анализ существующей системы управления выявил следующие недостатки в управлении технологическим процессом:

1) существующая система управления требует больших усилий от производственного персонала для поддерживания строгого температурного режима в реакторах (поз.Р-202/1,2) при изменениях нагрузки.

2) на данном этапе замене подлежит система ПАЗ, так как она основана на пневмоприборах и отработала все сроки: ложные срабатывания блокировок ведут к долговременным остановам, убыткам и лишним затратам, вследствие, например, снижения активности катализатора и к долгим остановам, в связи с его заменой.

2.3 Выводы по необходимости модернизации системы

В предыдущем пункте были описаны недостатки существующей пневматической системы, включающие в себя материалоемкость, примитивность средств отображения и хранения информации, невозможность реализации сложных законов регулирования, также к недостаткам можно отнести громоздкость измерительной схемы, большое количество оборудования, соответственно и объем обслуживания, дефицит запасных частей по причине прекращения выпуска промышленностью.

Вывод: Существующая система управления, включая полевой КИП, является не эффективной и не надежной в настоящее время, и требует замены; так же требуется установка непрерывного аналитического оборудования.

Направлением на модернизацию является:

а) модернизация существующей пневматической системы управления и системы ПАЗ многоуровневой распределенной системой;

б) замена полевого КИП на интеллектуальные датчики;

в) замена исполнительных механизмов системы ПАЗ;

г) установка аналитического оборудования для непрерывного контроля за содержанием стирола в контактном газе на выходе из реакторов поз.Р-202/1,2.

3. Разработка и описание системы контроля, регулирования и управления технологическим процессом

3.1 Выбор и описание структурной схемы системы управления

По функциональным признакам структура предлагаемой АСУТП подразделяется на следующие категории:

1) распределенная система управления (РСУ), базирующаяся на специализированной микропроцессорной технике, предназначенной для управления технологическими процессами совместно с оперативным персоналом в режиме реального времени;

2) система противоаварийной защиты (ПАЗ), базируется на специализированной микропроцессорной технике повышенной надежности, предназначенной для автоматического перевода технологических процессов в безопасное состояние при возникновении аварийных ситуаций;

3) периферийное оборудование – понятие, объединяющее датчики, анализаторы, преобразователи и исполнительные механизмы, а также электрические и другие приводы, установленные как непосредственно на технологическом оборудовании, так и в специальных помещениях, и подключенные к РСУ и ПАЗ.

АСУ ТП должна иметь гибкую структуру, легко адаптироваться к изменениям и дрейфу характеристик технологических процессов во времени, обеспечивать модификацию алгоритмов решения задач и наборов участвующих в них переменных, конфигурирование схем регулирования и управления. АСУ ТП должна иметь 10% резерв по информационным и управляющим каналам.

По иерархическим признакам структура АСУ ТП должна быть трехуровневой, и строится на основе распределенной архитектуры. Структура системы должна соответствовать магистрально-модульному принципу построения с сетевой организацией обмена информацией между устройствами и иметь распределённое программное обеспечение и базу данных, доступную (с заданными ограничениями) всем абонентам промышленной сети.

Каждый из уровней АСУ ТП представляет собой следующее:

Первый уровень – полевой КИП, базирующийся на современной электронной технике и выполняющий следующие функции: первичная обработка информации (фильтрация, линеаризация, проверка на достоверность значений параметров), реализация регулирующих воздействий, двухсторонний обмен данными со вторым уровнем.

Второй уровень – специализированная сеть микропроцессорных контроллеров РСУ и ПАЗ, ориентированная на автоматизированное управление производственными процессами в режиме реального времени и выполняющая следующие функции: сбор информации с нижнего уровня, расчет действительных значений параметров и введение поправок, реализация сложных цифровых алгоритмов и законов регулирования, автоматический контроль состояния технологического процесса, выдача оптимальных управляющих воздействий на нижний уровень управления.

Третий уровень - рабочие станции промышленного исполнения, то есть станция оператора-технолога и станция инженера.

Станция оператора-технолога осуществляет следующие функции: управление в реальном масштабе времени основным и вспомогательным технологическим процессом, ведение базы данных, визуализацию состояния технологического оборудования (мнемосхемы, графики), обработку данных, дистанционное и ручное управление технологическим процессом, сигнализацию вышедших за пределы технологических параметров, формирование и печать протокола нарушений и сообщений, связь с другими системами автоматизации.

Станция инженера выполняет следующие функции: задание уставок блокировки, настройка датчиков, настройка диапазонов значений параметров, настройка регуляторов, отладка программ, настройки мнемосхем, трендов.

Связь между компонентами 1-го и 2-го уровней АСУ ТП должна осуществляться электрическим способом: кодовые, аналоговые и дискретные сигналы.

Связь между компонентами 2-го и 3-го уровня должна осуществляться кодовым способом посредством специализированных промышленных компьютерных сетей обеспечивающих полный цикл обмена данными между компонентами в пределах одной секунды. Связь во время управления процессом между контроллерами должна работать в режиме односторонней передачи информации – от ПАЗ к РСУ. 3-й уровень АСУ ТП должен иметь программные и аппаратные средства для подключения к информационно-управляющей системе завода, организованной на базе протокола Ethernet.

АСУ ТП должна быть ориентирована на работу в жёстком реальном времени, т.е. быть предсказуемой и обеспечивать выполнение всех функций точно в срок.

Система должна иметь возможность оперативного конфигурирования прикладного программного обеспечения на отдельной инженерной станции без нарушения работоспособности системы, кроме того, система должна быть резервируема и полностью автономна.

3.2 Техническое обеспечение

(Лист №2 ДП 2102 00 022 05 ГЧ)

Выбор технических средств автоматизации. Для достижения поставленной задачи дипломного проектирования, реализации функций контроля, регулирования и управления, необходимо заменить полевой КИП существующей системы автоматизации, а так же отсечную блокировочную арматуру на всём объекте для повышения надёжности системы ПАЗ.

При выборе преобразователей и измерительных средств, в первую очередь необходимо принять во внимание такие факторы, как выходной сигнал, пожароопасность и взрывоопасность. Измерительные преобразователи должны быть выбраны, исходя из пределов измерения регулируемой величины объекта.

Для измерения давления предлагается использовать преобразователи давления CerabarSPMP 635 и CerabarSPMC 731 фирмы «Endress+Hauser», с видом искрозащиты EExiaIICT4/T6 [13].

Преобразователь давления Cerabar S PMP 635 имеет следующие характеристики:

- Погрешность (относительная), % < 0,1;

- Погрешность (дополнительная), % 0,1/год;

- Диапазон измерения: (абсолютное давление, кПа) от 16 до 600;

(избыточное давление, кПа) от 16 до 600;

- Диапазон окружающих температур, 0

С от (- 40) до 100;

- Диапазон рабочих температур, 0

С от (-40) до 100;

Если высокая постоянная температура превышает 850

С, то датчик устанавливается с капиллярной трубкой, с использованием специального кронштейна.

- Выходной сигнал от 4 до 20 мА/HART®

;

- Степень защиты от воздействия пыли и воды IP 65.

Преобразователь давления CerabarSPMC 731 имеет следующие характеристики:

- Погрешность (относительная), % < 0,1;

- Погрешность (дополнительная), % 0,1/год;

- Диапазон измерения: (абсолютное давление, кПа) от 0 до 4000;

(избыточное давление, кПа) от 100 до 4000;

- Диапазон окружающих температур, 0

С от (- 40) до 100;

- Диапазон рабочих температур, 0

С от (-40) до 100;

Если высокая постоянная температура превышает 850

С, то датчик устанавливается с капиллярной трубкой, с использованием специального кронштейна.

- Выходной сигнал от 4 до 20 мА/HART®

;

- Степень защиты от воздействия пыли и воды IP 65.

Для измерения расхода предлагается использовать преобразователь дифференциального давления DeltabarSPMD 235 фирмы «Endress+Hauser», с видом искрозащиты EExiaIICT4/T6 [13], имеющий следующие характеристики:

- Погрешность (относительная), % < 0,1;

- Погрешность (дополнительная), % 0,1/год;

- Диапазон измерения (дифференциальное давление, кПа) от 0 до 300;

- Диапазон окружающих температур, 0

С от (-40) до 125;

- Диапазон рабочих температур, 0

С от (-40) до 125;

Если высокая постоянная температура превышает 850

С, то датчик устанавливается с капиллярной трубкой, с использованием специального кронштейна.

- Выходной сигнал от 4 до 20 мА/HART®

;

- Степень защиты от воздействия пыли и воды IP 65.

Для измерения температуры предлагается использовать датчики температуры промышленной группы «Метран»: ТСП Метран-206, ТХА Метран-201 [12].

ТСП Метран-206 имеет следующие характеристики:

- Диапазон измерений (температура, 0

С) от (-50) до 500;

- НСХ 100П;

- Класс допуска А;

- Материал головки полиамид стеклонаполненный ПА-66;

- Материал защитной арматуры 12Х18Н10Т;

- Степень защиты от воздействия пыли и воды IP65 по ГОСТ 14254.

ТХА Метран-201 имеет следующие характеристики:

- Диапазон измерений (температура, 0

С) от (-40) до 800;

- НСХ К;

- Класс допуска 2;

- Материал головки полиамид стеклонаполненный ПА-66;

- Материал защитной арматуры 12Х18Н10Т;

- Степень защиты от воздействия пыли и воды IP65 по ГОСТ 14254.

Для измерения уровня используется преобразователь измерительный уровня буйковый Сапфир-22Ду-Ex искробезопасного исполнения 0ExiaIIСТ6 [11], имеющий следующие характеристики:

- Погрешность измерений, % ±0,5;

- Диапазон окружающих температур, 0

С от (- 50) до 120;

- Диапазон измерений (уровень, мм) от 0 до 400, от 0 до 1600;

- Плотность измеряемой жидкости, кг/м3

от 400 до 2000;

- Предельно допустимое избыточное рабочее давление, кПа до 4000.

Преобразователи предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование значения измеряемого параметра (уровня жидкости) в стандартный токовый сигнал дистанционной передачи. Преобразователь состоит из измерительного блока и электронного преобразователя. При изменении измеряемого уровня происходит изменение гидростатической выталкивающей силы, воздействующей на чувствительный элемент – буек. Это изменение через рычаг передается на тензопреобразователь, размещенный в измерительном блоке, где линейно преобразуется в изменение электрического сопротивления тензорезисторов. Электронный преобразователь преобразует это изменение в токовый сигнал.

Для определения состава контактного газа предлагается использовать промышленный многопоточный хроматографGC 1000 MarkII фирмы ООО «Йокогава электрик» [16], имеющий следующие характеристики:

- Объект измерения газ;

- Диапазон измерений от 10 ppm до 100 %;

- Число измеряемых потоков 31;

- Количество измеряемых компонентов 255;

- Воспроизводимость ±1% шкалы;

- Температура окружающей среды от (-10) до 50 0

С;

- Газ-носитель водород (давление от 500 до 700 кПа);

- Выход от 4 до 20 мА;

- Питание 220В/50 Гц.

Для преобразования выходного электрического сигнала от системы управления к клапану в пневматический сигнал предлагается использовать позиционеры во взрывозащищённом исполнении EExiaIICT6 типа 4763-10130012110 фирмы SAMSON [15], имеющие следующие характеристики:

- Диапазон хода, мм от 7,5 до 90;

- Задающая величина, мА от 4 до 20;

- Сопротивление катушки при 20 0

С, Ом 250±7%;

- Воздух питания, кПа от 140 до 600;

- Характеристика линейная;

- Отклонение при установке фиксированной точки, % <1,5;

- Температура окружающей среды, 0

С от (-45) до 85.

Для обеспечения безопасности цепей датчики подключаются к модулям ввода/вывода системы управления с помощью барьеров искробезопасности. Предлагается использовать барьеры искробезопасности серии HiD 2000 фирмы «Elcon Instruments» (Италия) [14].

HiD 2030SK – аналоговый вход (2 канала): обеспечивает полностью независимый (изолированный от земли и других цепей) источник питания для интеллектуальных и обычных 2-х или 3-х проводных датчиков;

HiD 2062 – аналоговый вход (2 канала): принимает входной сигнал от термоэлектрических преобразователей из опасной зоны и преобразует их в изолированный аналоговый токовый сигнал в безопасной зоне;

HiD 2072 – аналоговый вход (2 канала): принимает входной сигнал от термометра сопротивления из опасной зоны и преобразует его в изолированный аналоговый токовый сигнал в безопасной зоне;

HiD 2038 – аналоговый выход (2 канала): используется для управления электропневматическими преобразователями или другими подобными устройствами с токовым управлением, находящимися в опасной зоне.

HiD 2872 − дискретный выход (2 канала): предназначен для управления электромагнитными клапанами, светодиодными индикаторами, аварийными звуковыми сигналами.

HiD 2842 − дискретный вход (2 канала): сигнал опасной зоны – «сухой» контакт; сигнал безопасной зоны – 2 открытых коллектора (транзисторные выходы) в каждом канале, обнаружение повреждения линии.

Серия Elcon HiD 2000 разработана для использования совместно с системами управления технологическими процессами и состоит из набора компактных модулей барьеров искробезопасности с гальванической развязкой, предназначенных для обработки и согласования входных и выходных сигналов на технологической установке.

Для реализации блокировочных воздействий на объект управления предлагается использовать клеточно-плунжерные отсечные клапаны КМО 101 НЖ 150 а НЗ У фирмы ЛГ «Автоматика» с пневматическим приводом, в комплекте с электромагнитными клапанами (во взрывозащищённом исполнении), сигнализаторами конечных положений (на базе взрывозащищённого микропереключателя) и фильтрами-редукторами [10].

Отсечной клапан КМО 101 имеет следующие характеристики:

- Условное давление Pу, кПа 1600;

- Условный проход, мм 150;

Для трубопроводов с диаметром d>150 мм используются переходные конусы.

- Диапазон температур регулируемой среды, 0

С от 40 до 225;

- Материал 12Х18Н10Т;

- Класс герметичности по ГОСТ 9544-93 А;

- Исходное положение плунжера нормально закрытое;

- Температура окружающей среды, 0

С от (-40) до 70;

Обоснование выбора микропроцессорных систем. При выборе микропроцессорной системы управления технологическим процессом необходимо соблюдать перечисленные в пункте 3.1. требования.

Сравним микропроцессорные комплексы, представленные на российском рынке, по некоторым техническим характеристикам и выберем наиболее подходящий (см. Таблица 2).

Имеющийся выбор контроллерных комплексов позволяет найти нужное техническое решение для конкретных различных условий [3]:

-большая память для программ пользователя - комплекс Freelance 2000;

-высокое быстродействие – комплекс «APACS+»;

-возможность повышения надежности за счет резервирования - комплекс Freelance 2000, «APACS+»;

-возможность распределения блоков ввода/вывода по производству – комплекс «APACS+».

-наибольший гарантийный срок службы - комплекс «APACS+».

Таблица 2 - Характеристики контроллеров

| Фирмы |

Rockwell Automation |

Moore Products |

BaileyHartman&Braun |

| 1 |

2 |

3 |

4 |

| серии контроллеров |

SLC500 |

Apacs |

Freelance 2000 |

| память |

16-64 кслова |

4Мб |

8 Мб |

| число входов/ выходов |

256-960 общих, из них 96 аналоговых |

400-500 общих |

832 дискретных или 416 аналоговых |

| промышленные сети |

DH+, DH485, Ethernet |

ModulNet, Modulbus, |

DigiNet-Ethеrnet |

| полевые сети |

нет |

IOBUS |

модуль DLM |

| порты |

RS232 |

2 RS232 |

RS232C/ 485 |

| резервирование |

нет |

есть |

резерв ЦПУ |

| окружающая температура,0С |

0-55 |

0-60 |

0-50 |

| окружающая влажность, % |

5-95 |

0-95 |

<75 |

| SCADA -программа |

открыт RSView 32 |

открыт In Touch |

cобственная SCADA |

| гарантия в месяцах |

18- с момента поставки или 12- с момента включения |

36 – с момента поставки |

12- с момента включения |

Выбираем многоуровневую распределенную систему «APACS+» фирмы MooreProductsCompany», решающую все функции управления: логическое управление механизмами, регулирование и программное управление технологическими агрегатами и позволяющая создавать структуры различной архитектурной сложности, что придает ей исключительную гибкость.

При выборе системы управления также учитывается тот факт, что в цехе уже существует многоуровневая распределенная система «APACS+», это дает возможность к наращиванию существующей системы, и ведет к экономии денежных средств.

В состав многоуровневой системы входит полностью интегрированный програмно-аппаратный комплекс противоаварийной защиты «QUADLOG», что позволяет использовать данные системы безопасности в стратегии управления технологическим процессом.

Сетевая структура комплекса достаточно полно обеспечивает требования разных автоматизируемых объектов и включает следующие шины и модули (Лист №2 ДП 2102 00 022 05 ГЧ):

1) IOBUS – шина ввода/вывода, обеспечивающая двухстороннюю связь модулей ввода/вывода с модулями управления;

2) MODULBUS – магистраль модулей, которая обеспечивает связь между модулями управления и верхним пультом управления;

3) ACM – микропроцессорный усовершенствованный управляющий модуль для реализации задач управления, является базовым элементом системы «APACS+». Модуль ACM может обмениваться информацией по шине IOBUS с любым модулем ввода-вывода, а через магистраль MODULBUS он может взаимодействовать с другими управляющими, вычислительными и коммуникационными модулями компьютерной управляющей сети;

4) CCM – контрольный модуль критических операций для реализации задач технологических блокировок, является базовым элементом системы противоаварийной защиты «QUADLOG». Модуль CCM может обмениваться информацией по шине IOBUS с любым модулем ввода/вывода, а через магистраль MODULBUS он может взаимодействовать с другими управляющими, вычислительными и коммуникационными модулями компьютерной управляющей сети;

5) SAM – стандартный аналоговый модуль ввода-вывода, взаимодействующий с контроллером «APACS+» через шину IOBUS. SAM обеспечивает обработку 32-х каналов, каждый канал может быть сконфигурирован как аналоговый вход или выход, или дискретный вход или выход;

6) CDM – критический дискретный модуль, входит в семейство модулей ввода/вывода критического управления и противоаварийных защит «QUADLOG». Этот конфигурируемый модуль может обмениваться информацией с модулями ССМ системы «QUADLOG» через шину IOBUS. К свойствам модуля относится обеспечение безопасного управления выходными каналами, обнаружение коротких замыканий в сигнальной цепи канала, обнаружение обрывов в кабельных соединениях, обеспечение индивидуальной защиты каналов модуля от коротких замыканий. В модуле CDM 32 канала ввода/вывода, каждый из которых может быть сконфигурирован как дискретный вход, дискретный выход или дискретный импульсный выход;

7) VIM – модуль ввода сигналов напряжения. Это интеллектуальный микропроцессорный модуль, к которому подключаются входные сигналы напряжения и сигналы термопар (до 16 каналов). Модуль VIM обеспечивает связь с управляющим модулем «ACМ» через шину IOBUS. Основные особенности модуля: повышает точность измерений, обеспечивает быструю реакцию системы на обгорание (прожог) термопар благодаря наличию конфигурируемой функции автоматического реагирования на эти отказы, индивидуально изолированные входные каналы обеспечивают лучшую защиту от коротких замыканий [9].

Операторский уровень. Выбор ЭВМ должен отвечать требованиям программного обеспечения.

В качестве пакета для разработки и эксплуатации прикладных систем автоматизации предполагается использовать пакет ProcessSuiteControl в операционной среде MicrosoftWindowsNT 4.0 Rus (ServicePack 4.0). Для работы с программным обеспечением необходим компьютер, не ниже PentiumII 350 MHzPC, 128MbRAM, 4 MbVideo, HDD 6,4 Gb, 10/100 Ethernet, NT 4.0, MBICard, CKSIntegratedKeyboard & Trackball, 19” монитор профессиональной серии..

| 3.2.4 Спецификация на приборы и средства автоматизации |

9 |

Позиционное обозначение

|

Наименование параметра, среда и место отбора

|

Предельное значение

параметра

|

Место установки |

Наименование и характеристика

|

Тип и модель |

Кол-во по поекту |

Изготовитель или поставщик |

Примечание |

| на 1ап-т |

на все ап-ты |

| 1-1 |

Контроль температуры пара на вводе в К-303 |

2000С |

на трубопроводе |

Термометр сопротивления платиновый: ТСП Метран-206.

Диапазон измерения: -50…2000С.

Класс допуска В. Монтажная длина 500 мм. Материал защитной арматуры: сталь 12Х18Н10Т.

Схема соединения 3-х проводная.

Степень защиты: IP65.

|

ТСП

Метран-206-02-500-В-3-2-Н10-

(-50…200)-У1.1-П

|

1 |

2 |

«Метран-Смарт», Челябинск |

| 1-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 3-х проводный:

входной сигнал - термометр сопротивления платиновый с 3-х проводной схемой соединения;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2072 |

1 |

11 |

Elcon

Instruments (Италия)

|

| 2-1 |

Регулирование давления пара на вводе в К-303 |

600 кПа |

по месту |

Интеллектуальный датчик давления с металлическим сенсором;

искробезопасное исполнение - «EExiaIIСТ4/Т6»; пределы измерения 0…600 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0,1%;

В комплект входят капиллярная трубка и кронштейн для крепления.

|

Cerabar S PMP- 635-G34L2Н2K

В5

|

1 |

18 |

Endress+

Hauser

|

| 2-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 2-3 |

Регулирование давления пара на вводе в К-303 |

на панели |

Барьер искробезопасности 2-х канальный выходной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2038 |

1 |

15 |

Elcon

Instruments (Италия)

|

| 2-4 |

--//-- |

на клапане |

Электропневматический позиционер с удлиненным рычагом: линейная характеристика;

вход 4…20 мА; выход 0,2…1 кгс/см2;

взрывозащита EExiaIICT6;

диапазон хода 100 мм;

диапазон окружающих температур -45…85 0С.

|

Модель 4763-10130012110 |

1 |

15 |

Samson (Германия) |

| 2-5 |

--//-- |

на трубопроводе |

Клапан регулирующий двухседельный плунжерный; условный проход Ду=200 мм; условное давление Ру= 6400 кПа; перепад давления ΔР=1200 кПа; ход клапана 100 мм ± 5%; исходное положения клапана – нормально открытый. |

25с48нж

(н.о.)

|

1 |

Котельниковский арматурный завод |

сущ. |

| 3-1 |

Регулирование расхода пара на вводе в К-303 |

95

т/ч

|

на трубопроводе |

Диафрагма дисковая с конденсационными сосудами для трубопровода d=720×8 мм:

материал сужающего устройства 1Х18Н9Т;

условный внешний диаметр: D20=944 мм;

условный внутренний диаметр: d20=467,11328 мм;

Р = 25,517 кПа. Р = 25,517 кПа.

|

ДБ-10-700 |

1 |

ЗАО «Манометр» Москва |

сущ. |

| 3-2 |

--//-- |

по месту |

Интеллектуальный датчик разности давлений с металлическим сенсором;

искробезопасное исполнение - «EExiaIICТ4/Т6»; пределы измерения 0…300 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0,1%;

В комплект входят капиллярная трубка и кронштейн для крепления.

|

Deltabar S PMD - 235 –

LUFK2EH3В

|

1 |

11 |

Endress

+Hauser

|

| 3-3 |

--//-- |

напанели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 3-4 |

Регулирование расхода пара на вводе в К-303 |

на панели |

Барьер искробезопасности 2-х канальный выходной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2038 |

1 |

15 |

Elcon

Instruments (Италия)

|

| 3-5 |

--//-- |

на клапане |

Электропневматический позиционер с удлиненным рычагом: линейная характеристика;

вход 4…20 мА; выход 0,2…1 кгс/см2;

взрывозащита EExiaIICT6;

диапазон хода 100 мм;

диапазон окружающих температур -45…85 0С.

|

Модель 4763-10130012110 |

1 |

15 |

Samson (Германия) |

| 3-6 |

--//-- |

на трубопроводе |

Клапан регулирующий двухседельный плунжерный; условный проход Ду=300 мм; условное давление Ру= 6400 кПа; перепад давления ΔР=1200 кПа; ход клапана 100 ± 5% мм; исходное положение клапана – нормально закрытый. |

25с50нж

(н.з.)

|

1 |

Котельниковский арматурный завод |

сущ. |

| 4-1 |

Регулирование давления топливного газа на вводе в К-303 |

600 кПа |

по месту |

Интеллектуальный датчик давления с металлическим сенсором;

искробезопасное исполнение - «EExiaIIСТ4/Т6»; пределы измерения 0…600 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0,1%;

В комплект входят капиллярная трубка и кронштейн для крепления.

|

Cerabar S PMP- 635-G34L2Н2K

В5

|

1 |

18 |

Endress+

Hauser

|

| 4-2 |

--//-- |

напанели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 4-3 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный выходной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2038 |

1 |

15 |

Elcon

Instruments (Италия)

|

| 4-4 |

Регулирование давления топливного газа на вводе в К-303 |

на клапане |

Электропневматический позиционер:

линейная характеристика;

вход 4…20 мА; выход 0,2…1 кгс/см2;

взрывозащита EExiaIICT6;

диапазон хода 40 мм;

диапазон окружающих температур: -45…85 0С.

|

Модель 4763-10130012110 |

1 |

15 |

Samson (Германия) |

| 4-5 |

--//-- |

на трубопроводе |

Клапан регулирующий двухседельный плунжерный; условный проход Ду=80 мм; условное давление Ру= 6400 кПа; перепад давления ΔР=1200 кПа; ход клапана 40 мм ± 5%; исходное положение клапана – нормально закрытый. |

25с50нж

(н.з.)

|

1 |

Котельниковский арматурный завод |

сущ. |

| 5-1 |

Контроль температуры топливного газа перед П-201/1,2 |

1000С |

на трубопроводе |

Термометр сопротивления платиновый: ТСП Метран-206.

Диапазон измерения: -50…2000С.

Класс допуска В. Монтажная длина 320 мм. Материал защитной арматуры: сталь 12Х18Н10Т.

Схема соединения 3-х проводная.

Степень защиты: IP65.

|

ТСП

Метран-206-02-320-В-3-2-Н10-

(-50…200)-У1.1-П

|

1 |

2 |

«Метран-Смарт», Челябинск |

| 5-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 3-х проводный:

входной сигнал - термометр сопротивления платиновый с 3-х проводной схемой соединения;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2072 |

1 |

11 |

Elcon

Instruments (Италия)

|

| 6-1 |

Регулирование давления абгаза перед П-201/1,2 |

300 кПа |

по месту |

Интеллектуальный датчик давления с металлическим сенсором;

искробезопасное исполнение - «EExiaIIСТ4/Т6»; пределы измерения 0…600 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0,1%;

|

CerabarSPMP- 635-G34Н2Н1А

В5

|

1 |

18 |

Endress+

Hauser

|

| 6-2 |

--//-- |

напанели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 6-3 |

Регулирование давления абгаза перед П-201/1,2 |

на панели |

Барьер искробезопасности 2-х канальный выходной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2038 |

1 |

15 |

Elcon

Instruments (Италия)

|

| 6-4 |

--//-- |

на клапане |

Электропневматический позиционер:

линейная характеристика;

вход 4…20 мА; выход 0,2…1 кгс/см2;

взрывозащита EExiaIICT6;

диапазон хода 25 мм;

диапазон окружающих температур -45…85 0С.

|

Модель 4763-10130012110 |

1 |

15 |

Samson (Германия) |

| 6-5 |

--//-- |

на трубопроводе |

Клапан регулирующий двухседельный плунжерный; условный проход Ду=50 мм; условное давление Ру= 6400 кПа;

перепад давления ΔР=2000 кПа; ход клапана 25 мм ± 5%;

исходное положение клапана – нормально закрытый.

|

25с50нж

(н.з.)

|

1 |

Завод Красный профинтерн

г. Гусь-хрустальный

|

сущ. |

| 7-1 |

Контроль расхода абгаза из Т-216 |

10,7 т/ч |

на трубопроводе |

Диафрагма камерная:

материал сужающего устройства 12Х18Н10Т;

условный внутренний диаметр: d20=121,69562 мм;

условный внешний диаметр: D20=253 мм;

давление абсолютное Рабс=152 кПа;

ΔР=25,517 кПа.

|

ДК-25-250 |

1 |

ЗАО «Манометр» Москва |

сущ. |

| 7-2 |

--//-- |

по месту

|

Интеллектуальный датчик разности давлений с металлическим сенсором;

искробезопасное исполнение - «EExiaIICТ4/Т6»; пределы измерения 0…300 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0,1%;

|

Deltabar S PMD - 235 –

LUFK2EА3В

|

1 |

11 |

Endress

+Hauser

|

| 7-3 |

--//-- |

напанели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 8-1 |

Контроль расхода топливного газа перед П-201/1,2 |

5,5

т/ч

|

на трубопроводе |

Диафрагма камерная:

материал диафрагмы 12Х18Н10Т;

условный внутренний диаметр: d20=82,794 мм;

условный внешний диаметр: d20=207 мм;

давление абсолютное Рабс= 402 кПа;

ΔР=25 кПа.

|

ДК-16-200 |

1 |

ЗАО «Манометр» Москва |

сущ. |

| 8-2 |

--//-- |

по месту |

Интеллектуальный датчик разности давлений с металлическим сенсором;

искробезопасное исполнение - «EExiaIICТ4/Т6»; пределы измерения 0…300 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0,1%;

В комплект входят капиллярная трубка и кронштейн для крепления.

|

Deltabar S PMD - 235 –

LUFK2EH3В

|

1 |

11 |

Endress

+Hauser

|

| 8-3 |

--//-- |

напанели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 9-1 |

Регулирование давления топливного газа перед П-201/1 с коррекцией по температуре пара на выходе из П-201/1 и по температуре перед слоем катализатора в Р-202/2 |

7000С |

на трубопроводе |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 630 мм.

Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-630-2-И-1-Н10-

У1.1-П

|

1 |

1 |

«Метран-Смарт», Челябинск |

| 9-2 |

Регулирование давления топливного газа перед П-201/1 с коррекцией по температуре пара на выходе из П-201/1 и по температуре перед слоем катализатора в Р-202/2 |

на панели |

Барьер искробезопасности входной;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В;

питание 24В.

|

HiD 2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 9-3 |

--//-- |

6500С |

на трубопроводе |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 2000 мм. Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-2000-2-И-1-Н10-

У1.1-П

|

1 |

2 |

«Метран-Смарт», Челябинск |

| 9-4 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 9-5 |

--//-- |

400 кПа |

по месту |

Интеллектуальный датчик давления с металлическим сенсором;

искробезопасное исполнение - «EExiaIIСТ4/Т6»; пределы измерения 0…600 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0.1%;

В комплект входят капиллярная трубка и кронштейн для крепления.

|

CerabarSPMP- 635-G34Н2Н2К

В5

|

1 |

18 |

Endress+

Hauser

|

| 9-6 |

Регулирование давления топливного газа перед П-201/1 с коррекцией по температуре пара на выходе из П-201/1 и по температуре перед слоем катализатора в Р-202/2 |

напанели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 9-7 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный выходной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2038 |

1 |

15 |

Elcon

Instruments (Италия)

|

| 9-8 |

--//-- |

на клапане |

Электропневматический позиционер:

линейная характеристика;

вход 4…20 мА; выход 0,2…1 кгс/см2;

взрывозащита EExiaIICT6;

диапазон хода 25 мм;

диапазон окружающих температур -45…85 0С

|

Модель 4763-10130012110 |

1 |

15 |

Samson (Германия) |

| 9-9 |

--//-- |

на трубопроводе |

Клапан регулирующий двухседельный плунжерный; условный проход Ду=50 мм; условное давление Ру= 6400 кПа; перепад давления ΔР=2000 кПа; ход клапана 25 мм ± 5%;

исходное положение клапана – нормально закрытый.

|

25с50нж

(н.з.)

|

1 |

Котельниковский арматурный завод |

| 10-1 |

Регулирование давления топливного газа перед горелками П-201/2 с коррекцией по температуре пара на выходе из П-201/2 и по температуре перед слоем катализатора в Р-202/1 |

7000С |

на трубопроводе |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 600 мм. Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-600-2-И-1-Н10-

У1.1-П

|

1 |

1 |

«Метран-Смарт», Челябинск |

| 10-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 10-3 |

--//-- |

6500С |

на трубопроводе |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 2000 мм. Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-2000-2-И-1-Н10-

У1.1-П

|

1 |

2 |

«Метран-Смарт», Челябинск |

| 10-4 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 10-5 |

Регулирование давления топливного газа перед горелками П-201/2 с коррекцией по температуре пара на выходе из П-201/2 и по температуре перед слоем катализатора в Р-202/1--//-- |

400 кПа |

по месту |

Интеллектуальный датчик давления с металлическим сенсором;

искробезопасное исполнение - «EExiaIIСТ4/Т6»; пределы измерения 0…600 кПа;

выходной сигнал 4…20 мА;

основная погрешность ±0,1%;

В комплект входят капиллярная трубка и кронштейн для крепления.

|

CerabarSPMP- 635-G34Н2Н2К

В5

|

1 |

18 |

Endress+

Hauser

|

| 10-6 |

--//-- |

напанели |

Барьер искробезопасности 2-х канальный входной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2030SK |

1 |

24 |

Elcon

Instruments (Италия)

|

| 10-7 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный выходной 2-х проводный:

вход 4…20 мА;

выход 4…20 мА;

питание 24В.

|

HiD 2038 |

1 |

15 |

Elcon

Instruments (Италия)

|

| 10-8 |

--//-- |

на клапане |

Электропневматический позиционер:

линейная характеристика;

вход 4…20 мА; выход 0,2…1 кгс/см2;

взрывозащита EExiaIICT6; диапазон хода 25 мм;

диапазон окружающих температур -45…85 0С.

|

Модель 4763-10130012110 |

1 |

15 |

Samson (Германия) |

| 10-9 |

--//-- |

на трубопроводе |

Клапан регулирующий двухседельный плунжерный; условный проход Ду=50 мм; условное давление Ру= 6400 кПа; перепад давления ΔР=2000 кПа; ход клапана 25 мм ± 5%; исходное положение клапана – нормально закрытый. |

25с50нж

(н.з.)

|

1 |

Завод Красный профинтерн

|

сущ. |

| 11-1 |

Контроль температуры в П-201/1 |

7500С |

по месту |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 1000 мм. Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-1000-2-И-1-Н10-

У1.1-П

|

1 |

8 |

«Метран-Смарт», Челябинск |

| 11-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 12-1 |

Контроль температуры в П-201/1 |

7500С |

по месту |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 1000 мм. Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-1000-2-И-1-Н10-

У1.1-П

|

1 |

8 |

«Метран-Смарт», Челябинск |

| 12-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В; питание 24В.

|

HiD2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 13-1 |

Контроль температуры в П-201/1 |

7500С |

по месту |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 1000 мм. Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-1000-2-И-1-Н10-

У1.1-П

|

1 |

8 |

«Метран-Смарт», Челябинск |

| 13-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 14-1 |

Контроль температуры в П-201/1 |

7500С |

по месту |

Термоэлектрический преобразователь хромель-алюмелевый: ТХА Метран-201.

Диапазон измерения: -40…8000С.

Класс допуска 2. Монтажная длина 1000 мм. Материал защитной арматуры: сталь 12Х18Н10Т. Степень защиты: IP65.

|

ТХА

Метран-201-02-1000-2-И-1-Н10-

У1.1-П

|

1 |

8 |

«Метран-Смарт», Челябинск |

| 14-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 2-х проводный;

входной сигнал - термоэлектрический преобразователь хромель-алюмелевый;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2062 |

1 |

21 |

Elcon

Instruments (Италия)

|

| 15-1 |

Регулирование расхода напорного конденсата в утилизаторе П-201/2 с коррекцией по температуре |

2000С |

на трубопроводе |

Термометр сопротивления платиновый: ТСП Метран-206.

Диапазон измерения: -50…2000С.

Класс допуска В. Монтажная длина 160 мм. Материал защитной арматуры: сталь 12Х18Н10Т.

Схема соединений 3-х проводная.

Степень защиты: IP65.

|

ТСП

Метран-206-01-160-В-3-2-Н10-

(-50…200)-У1.1-П

|

1 |

2 |

«Метран-Смарт», Челябинск |

| 15-2 |

--//-- |

на панели |

Барьер искробезопасности 2-х канальный входной 3-х проводный:

входной сигнал - термометр сопротивления платиновый с 3-х проводной схемой соединения;

выходной сигнал 0…5 В;

питание 24В.

|

HiD2072 |

1 |

11 |

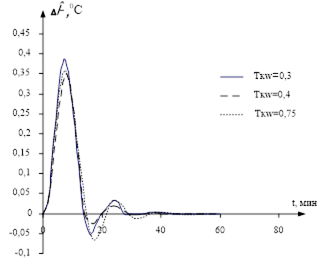

Elcon