3. Фрикционные передачи. Назначение. Достоинства, недостатки. Особенности конструкций. Применение в устройствах перемещения носителей информации.

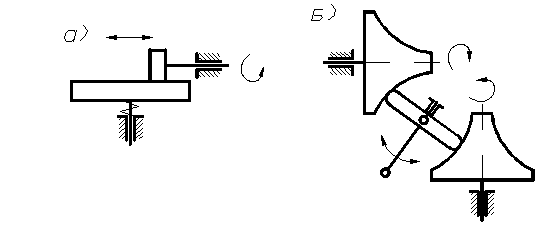

Фрикционная передача – кинематическая пара, использующая для передачи механической энергии силы трения между прижатыми друг к другу телами. Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи. Силы прижатия создают пружинами, поджимными винтами, силами тяжести и т.д. Фрикционные механизмы предназначены для изменения скорости вращательного движения (рис. 3.1, а) или преобразования вращательного в поступательное движение (рис. 3.1, в). В зависимости от расположения осей валов фрикционные механизмы классифицируют на механизмы с параллельными (рис. 3.1, а, в) и пересекающимися (рис. 3.1 , г) осями; механизмы с нерегулируемым, постоянным (рис. 3.1, а, г) и регулируемым, плавно изменяемым передаточным (i = var) отношением (рис. 3.1, б).

а б в г

Рис. 3.1 Достоинства фрикционных механизмов; простота конструкции и изготовления; бесшумность в работе; автоматическое предохранение от перегрузок из-за проскальзывания звеньев; отсутствие мертвого хода; возможность плавного бесступенчатого изменения передаточного отношения. Недостатки фрикционных механизмов: непостоянство заданного передаточного отношения из-за отсутствия жесткой кинематической связи между ведущим и ведомым звеньями; необходимость наличия нажимных устройств для прижатия тел качения к друг другу; усиленный износ в местах прикосновения из-за больших удельных давлений; сравнительно низкий КПД (0,7 … 0,9); большие нагрузки на валы и опоры, что приводит к необходимости увеличивать их размеры; нагрев при работе. Движение соприкасающихся звеньев (диски, цилиндрические или конические катки, цилиндры, конуса) фрикционных механизмов сопровождается их относительным скольжением. Различают упругое и геометрическое скольжение, а также буксование. Упругое скольжение возникает из-за различной упругой деформации ведущего и ведомого звеньев в зоне контакта. Скорость упругого скольжения составляет 0,2 … 3% от величины окружной скорости катков и увеличивается с увеличением площадки контакта, т.е. с уменьшением модуля упругости материала, поэтому КПД фрикционных передач тем меньше, чем меньше модуль упругости материала катков. Геометрическое скольжение объясняется наличием разности величин скорости точек касания звеньев фрикционного механизма вдоль линии контакта. Геометрическое скольжение разнотипных передач может быть различным. Т г в ак же возможно буксование – проскальзывание, вызванное нагрузкой передачи. Буксование возникает, когда движущая сила больше величины силы сцепления между звеньями. Оно ведет к местному интенсивному износу поверхности ведомого звена, что нежелательно. Буксование – одна из причин использовать для ведомых звеньев более износостойкий материал, чем материал ведущих звеньев. В этом случае местный износ ведомого звена заменит равномерный износ всей поверхности ведущего звена. Материалы катков фрикционных механизмов должны иметь высокую контактную прочность и износостойкость для обеспечения необходимой долговечности, значительный коэффициент трения для уменьшения силы нажатия колес; высокий модуль упругости для обеспечения минимального проскальзывания, высокую коррозионную стойкость и теплопроводность. Обычно катки фрикционных передач выполняют из разных материалов, образующих пары с повышенным трением: сталь-сталь, сталь-текстолит, сталь-резина, сталь-асбест и др. Рекомендуется изготавливать ведущий каток из более мягкого материала, что обеспечивает высокий коэффициент трения, меньшую силу прижатия и снижение шума, но при этом получают меньший КПД и большее упругое скольжение. В зависимости от формы и расположения колес различают передачу цилиндрическую, коническую и лобовую (рис. 3.2).

Рис. 3.2 – Фрикционные передачи: I – цилиндрическая с прямым ободом; II – цилиндрическая с клинчатым ободом; III – коническая; IV – лобовая; V – с передвижным цилиндрическим колесом. Цилиндрическая является одной из наиболее простых и во многих случаях достаточно надёжной фрикционной передачей, состоящей в простейшем случае из двух колёс (катков), закреплённых на ведущем и ведомом валах. Колеса цилиндрической передачи могут быть с прямым и клинчатым ободом. Фрикционная передача с клинчатыми колесами применяется для уменьшения силы нажатия колес, что очень важно, так как при этом уменьшается изнашивание колес и подшипников. Фрикционные передачи могут быть с постоянным и переменным передаточным отношением. Последние называются вариаторами (рис. 3.3 а, б).

рис. 3.3

Колеса фрикционного механизма могут быть изготовлены коническими (рис. 3.2), хотя такая передача применяется редко. В конической фрикционной передаче угол между валами может быть любым, но в большинстве случаев он равен 90°. Для правильной работы колес оба конуса должны иметь общую вершину. Вместо конических катков чаще применяется лобовая фрикционная передача (рис. 3.2). Устанавливается на взаимоперпендикулярных валах и применяется в тех случаях, когда необходимо изменять число оборотов ведомого колеса в широких пределах или когда необходимо иметь реверсивную передачу. И то и другое осуществляется перемещением ведомого колеса А. (Его различные положения показаны на рисунке 3.2 пунктиром). Такой механизм применяется в так называемых винтовых фрикционных прессах. Возможность получить при помощи фрикционного механизма бесступенчатое изменение чисел оборотов широко используется в таких механизмах, где нужно получить плавное регулирование скорости. Механизмы для бесступенчатого изменения скоростей называются вариаторами. Для получения больших передаточных отношений применяются вариаторы, в которых ролик расположен между двумя конусами или вместо ролика между двумя конусами располагается бесконечный ремень с колодками, стальные кольца, клиновые ремни, цепи. Сдвигание и раздвигание конусов для регулирования числа оборотов достигается специальными устройствами, например, пружинами. Для того чтобы регулировать силу сцепления колес в любой фрикционной передаче, одно из колес должно иметь возможность перемещаться перпендикулярно относительно оси другого колеса. Фрикционные механизмы применяются в приводах систем, в устройствах транспортирования различных носителей информации, в приводах лентопротяжных, бумагопротяжных устройств, прессах. Передача движения в них осуществляется за счет сил трения между звеньями. Так же возможно использование в таких системах как вал прокатных станов, мотор-редуктор с фрикционным вариатором, ведущие колёса транспортных средств взаимодействующих с опорной поверхностью посредством сил трения.

2 Зубчатые механизмы 2.1 Возможности по преобразованию вида движения, изменению скорости, достоинства, недостатки зубчатых механизмов.

Зубчатая передача – это механизм или часть механизма, в состав которого входят зубчатые колёса. Назначение: передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси; преобразование вращательного движения в поступательное и наоборот (реечная передача). Зубчатые механизмы чаще по сравнению с другими видами механизмов применяются в машиностроении, приборостроении, в технических системах. Они служат для преобразования вращательного движения ведущего звена и передачи моментов сил. При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. Пара зубчатых колёс имеющих одинаковое число зубьев в этом случае ведущее зубчатое колесо называется шестернёй, а ведомое — колесом. Основные достоинства зубчатых механизмов, определившие их широкое применение, - строго постоянное передаточное отношение, большая передаваемая мощность на единицу массы, компактность, долговечность, высокий к.п.д. Недостаток – сложность изготовления и высокая стоимость.

2.2 Классификация зубчатых передач; возможности, достоинства, недостатки разных видов зубчатых передач. Классификация: По форме профиля зубьев: эвольвентные; круговые (передачи Новикова); циклоидальные. По типу зубьев: прямозубые (рис. 2.1, а); косозубые (рис. 2.1, б, в); шевронные (рис. 2.1, в); с круговым зубом (рис. 2.1, ж). По числу пар зацепляющихся колес: одноступенчатые; двухступенчатые; многоступенчатые. По взаимному расположению осей валов: с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями) (рис. 2.1, а, б, в); с пересекающимися осями (конические передачи рис. 2.1, д); со скрещивающимися в пространстве осями (червячные рис. 2.1, з, винтовые рис. 2.1, и). По форме начальных поверхностей: цилиндрические; конические; глобоидные; По окружной скорости колёс: тихоходные (до 3 м/с); среднескоростные (3 … 15 м/с); быстроходные (свыше 15 м/с).

д е ж

Рис. 2.1. Виды зубчатых передач

По степени защищенности: открытые; закрытые.

По относительному вращению колёс и расположению зубьев: внутреннее зацепление (вращение колёс в одном направлении) (рис. 2.1, г); внешнее зацепление (вращение колёс в противоположном направлении). По характеру работы: реверсивные; нереверсивные.

Наибольшее распространение получили передачи с эвольвентным профилем зубьев. Во-первых, эвольвентное зацепление мало чувствительно к отклонениям межосевого расстояния, не нарушается правильность зацепления. Во-вторых, профиль зубьев инструмента для нарезания эвольвентных зубчатых колес может быть прямолинейным, сравнительно простое изготовление и контроль инструмента и колес, одним инструментом можно нарезать колеса с разным числом зубьев. Траекторией точки контакта эвольвентных профилей зубьев является прямая линия.

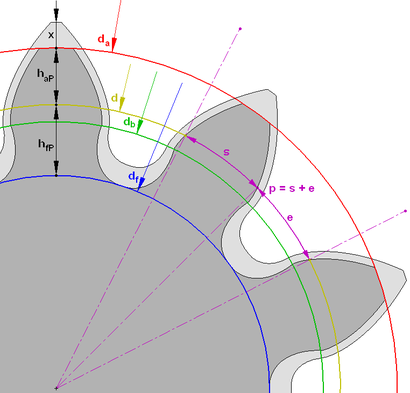

Параметры эвольвентного зубчатого колеса: m – модуль колеса, тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

z – число зубьев колеса p – шаг зубьев (отмечен фиолетовым цветом)

p = s + e

d – диаметр делительной окружности (отмечена жёлтым цветом)

d = m* z

da – диаметр окружности вершин (отмечена красным цветом)

db – диаметр основной окружности - эволюты (отмечена зелёным цветом)

df – диаметр окружности впадин колеса (отмечена синим цветом)

haP+hfP – высота зуба тёмного колеса, x+haP+hfP – высота зуба светлого колеса

Рис. 2.2.Параметры эвольвентного зубчатого колеса

Реечнаяпередача (рис. 2.1, к) – один из видов цилиндрической зубчатой передачи, радиус делительной окружности рейки равен бесконечности, применяется для преобразования вращательного движения в поступательное и наоборот. Винтовые и червячные передачи относятся к зубчато-винтовым передачам. Элементы этих передач скользят относительно друг друга. Прямозубыми называются колеса (передачи), направление каждого зуба которых совпадает с образующей начальной поверхности (цилиндра или конуса). Прямозубые колёса, составляющие около 70% всех колёс (рис. 2.1, а), применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс. Косозубая цилиндрическая передача является усовершенствованным вариантом прямозубой. Зубья колес в таких передачах располагаются под углом к оси вращения, а по форме образуют часть спирали. Косозубые колёса, которых более 30% среди всех цилиндрических колёс, применяются для ответственных механизмов при средних и высоких скоростях. Достоинства косозубых передач: Зацепление происходит более плавно и равномерно, чем у прямозубых; меньший шум при зацеплении. Недостатки косозубых передач: При работе косозубого колеса возникает механический момент, направленный вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников; Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок; Более сложное изготовление колес по сравнению с прямозубыми. Колёса с круговыми зубьями. Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс. Двойные косозубые колёса (шевроны) (рис. 2.1, в) Двойные косозубые колёса решают проблему осевого момента. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые моменты обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке осей и валов в специальные подшипники. Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными». Конической называется зубчатая передача, предназначенная для передачи и преобразования вращательного движения между звеньями, оси вращения которых пересекаются. По форме линии зуба конические зубчатые передачи различаются на: прямозубые; косозубые; с круговым зубом ( см. рис. 2.1, д, е, ж); с эвольвентной линией зуба; с циклоидальной линией зуба. Как и в цилиндрических, так и в конических зубчатых передачах наиболее часто применяют эвольвентное зацепление. Преимущественно применяют прямозубые конические колеса и только тогда, когда нельзя использовать цилиндрические. Это объясняется большей сложностью изготовления и сборки конических передач. Одно из колес конических передач из-за пересечения осей валов располагается консольно, что создает дополнительные трудности при конструировании опор. Кроме того, валы и опоры нагружаются не только радиальными, но и осевыми силами. Преимущества конических передач: обеспечение возможности передачи и преобразования вращательного движения между звеньями с пересекающимися осями вращения; возможность передачи движения между звеньями с переменным межосевым углом при широком диапазоне его изменения; расширение компоновочных возможностей при разработке сложных зубчатых и комбинированных механизмов. Недостатки конических передач: более сложная технология изготовления и сборки конических зубчатых колес; большие осевые и изгибные нагрузки на валы, особенно в связи с консольным расположением зубчатых колес. Червячная передача (рис. 2.1, з) Механическая передача, осуществляющаяся зацеплением червяка и сопряжённого с ним червячного колеса. Червяк представляет собой винт со специальной резьбой, в случае эвольвентного профиля колеса форма профиля резьбы близка к трапецеидальной. На практике применяются однозаходные, двухзаходные и четырёхзаходные червяки. Червячное колесо представляет собой зубчатое колесо. В технологических целях червячное колесо, как правило, изготовляют составленным из двух материалов: венец – из дорогого антифрикционного материала (например из бронзы), а сердечник – из более дешёвых и прочных сталей или чугунов. Входной и выходной валы передачи скрещиваются, обычно (но не всегда) под прямым углом. Передача предназначена для существенного увеличения крутящего момента и, соответственно, уменьшения угловой скорости. Ведущим звеном является червяк. Червячная передача без смазки и вибрации обладает эффектом самоторможения и является нереверсивной: если приложить момент к ведомому звену (червячному колесу), из-за сил трения передача работать не будет. Передаточные отношения i червячной передачи закладываются в пределах от 8 до 100, а в некоторых приложениях – до 1000. Достоинства и недостатки червячной передачи: Достоинства: Плавность работы Бесшумность Большое передаточное отношение в одной паре Самоторможение Повышенная кинематическая точность

Недостатки: Сравнительно низкий КПД (целесообразно применять при мощностях не более 100 кВт) Большие потери на трение (тепловыделение) Повышенный износ и склонность к заеданию Повышенные требования к точности сборки, необходимость регулировки Необходимость специальных мер по интенсификации теплоотвода Червяки классифицируют по следующим признакам: по форме поверхности, на которой образуется резьба Цилиндрические Глобоидные по направлению линии витка правые левые по числу заходов резьбы однозаходные многозаходные по форме винтовой поверхности резьбы с архимедовым профилем с конволютным профилем с эвольвентным профилем

В качестве материалов для изготовления зубчатых колес применяют стали, сплавы на основе цветных металлов, пластмассы. При изготовлении цилиндрических и конических колес основным материалом являются термически обрабатываемые стали. При окружных скоростях зубьев до 3 м/с применяют качественные стали 20, 30, 35, а при более высоких окружных скоростях – стали 45, 50, инструментальные стали У8А, У10А и легированные стали 20Х, 40Х, 40ХН, 30ХГСА, 12ХН3А с соответствующей термообработкой (нормализацией, закалкой, улучшением – закалкой с высоким отпуском). Рекомендуется твердость зубьев шестерни (они более нагружены) выбирать на (20 … 50)НВ больше твердости зубьев колеса. Поэтому материал шестерни стараются брать более прочным, чем материал для колес. При небольших нагрузках зубчатые колеса изготавливают из алюминиевых сплавов Д16Т, В95-Т1. Более широко при изготовлении мелкомодульных зубчатых колес, особенно червячных, применяют бронзы БрОФ10-1, БрАЖ9-4, БрАМц9-2. Широко применяются в качестве материалов зубчатых колес пластмассы (текстолит ПТК, гетинакс, полиамиды), обладающие хорошей износостойкостью, демпфирующей способностью, коррозионной стойкостью.

2.3 Геометрические параметры цилиндрических прямозубых колес и передач. Передаточное отношение (число) зубчатых передач. Рассмотрим элементы зубчатых колес (рис. 2.3), находящихся в зацеплении, в плоскости, перпендикулярной к оси вращения. По высоте снаружи зубья ограничены окружностью выступов диаметром da, изнутри – окружностью впадин диаметром df. Боковые поверхности полного профиля зуба очерчены эвольвентами противоположных ветвей. При зацеплении одного колеса с другим появляется начальная окружность радиусом rw. Это окружность одного зубчатого колеса, перекатывающаяся без скольжения по окружности (поверхности) второго из зацепляющихся колес. Расстояние между одноименными профилями соседних зубьев по дуге окружности называется окружным шагом и обозначается pt. Значение этого параметра по начальным окружностям должно быть одинаковым у находящихся в зацеплении колес. Пользуясь шагом зацепления, можно выразить длину любой окружности колеса, умножив шаг на число зубьев z:

ptz = πdt, (2.1)

где t – индекс соответствующей окружности, например, pa, da или pf, df.

Рис. 2.3. Элементы зубчатых колес

Величина pt выражается несоизмеримым числом, так как в правую часть условия (3.1) входит число π. Это затрудняет выбор размеров колес при их проектировании и изготовлении. Поэтому основным параметром принят не шаг, а отношение его к числу π. Эта величина называется модулем зацепления mt: mt = pt/π. |мм| (3.2)

Шаг и модуль имеют индекс той окружности, по которой они измерены. Величины модулей для снижения номенклатуры и унификации режущего и контролирующего инструмента стандартизированы. Чаще всего согласно стандартам ограничиваются следующими значениями модуля (в миллиметрах): 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,20; 0,25; 0,3; 0,5; 0,6; 0,8; 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0. Окружность, по которой модуль имеет расчетное стандартное значение, называется делительной. Диаметр ее обозначается d, она является базовой для определения элементов зубьев и их размеров. Шаг и модуль по делительной окружности обозначают соответственно р и m. Диаметр делительной окружности

в = mz. (3.3)

Для наиболее распространенных неисправленных по высоте (нулевых) колес начальная и делительные окружности совпадают и передаточное отношение для пары таких колес будет равно

i12 = ω1/ω2 =  = d2/d1 = z2/z1 (3.4) = d2/d1 = z2/z1 (3.4)

Помимо шага по дуге окружности различают и угловой шаг (центральный угол, соответствующий шагу по дуге). За время контакта одной пары зубьев колесо повернется на угол перекрытия. Для обеспечения непрерывности передачи движения от ведущего к ведомому колесу необходимо, чтобы до выхода из контакта данной пары зубьев в зацепление вступила очередная пара зубьев. Это условие будет соблюдаться, если угловой шаг колеса меньше угла перекрытия. Отношение угла перекрытия к угловому шагу, называют коэффициентом перекрытия зубчатой передачи εγ. Допустимым считается значение εγ ≥ 1,2. Часть зуба высотой ha, заключенную между окружностью выступов и делительной окружностью, называют головкой зуба, а часть зуба высотой hf, заключенную между делительной окружностью и окружностью впадин, – ножкой зуба. Основные геометрические параметры зубчатого колеса – диаметры выступов da и впадин df, общая высота зуба h, высота головки ha и ножки hf, толщина зуба s и ширина впадин е между зубьями – выражаются через основной параметр зубчатой передачи – модуль m. Зубчатые передачи в приборостроении обычно используют не как силовые для передачи значительных моментов сил, а как кинематические для получения требуемых скоростей вращения. Зубчатую передачу в этом случае не рассчитывают на прочность, модуль выбирают из стандартного ряда по конструктивным соображениям. Применение малых модулей позволяет уменьшить габариты колес и увеличить плавность передачи при сохранении габаритов за счет увеличения числа зубьев. При заданном диаметре стоимость колес с уменьшением модуля возрастает, но повышается точность работы зубчатой пары, КПД таких передач 0,94 ... 0,98. Высота головки зуба ha = ha*∙m, где ha* – коэффициент высоты головки, который в соответствии со стандартом равен единице (ha* = 1), а высота головки равна модулю (ha = m). Высота ножки зуба hf = (ha* + c*)m, где с = с*m – величина радиального зазора (см. рис. 2.2) между зубьями колес, находящихся в зацеплении; с* – коэффициент радиального зазора, который зависит от величины модуля: с* = 0,5 при m ≤ 0,5 мм, с* = 0,35 при 0,5 < m < 1 мм и с* = 0,25 при m ≥ 1 мм. Высота зуба h = ha + hf = m(2 + c*). Диаметры окружности выступов и впадин равны соответственно da = в + 2ha = m(z + 2) и df = в – 2hf = m(z – 2 – 2c*). Ширину зубчатого венца b принимают равной 2…6 модулям. Окружная толщина s зуба по делительной окружности s = p/2 = πm/2. Боковой зазор в зубчатом зацеплении устанавливается в зависимости от принятого вида сопряжения колес. Траектория точек контакта пары зубьев во время зацепления у эвольвентных колес называется линией зацепления. Она является общей нормалью к боковым профилям зубьев. Угол между линией зацепления и перпендикуляром к межосевому расстоянию называют углом зацепления α, обычно α = 20°. При изменении межосевого расстояния линия зацепления изменяет свое положение. Изменяется угол зацепления, но передаточное отношение не нарушается. Ч Рис. 2.4 ем меньше зубьев имеют колеса, тем меньше их габариты при одном и том же модуле. Уменьшение зубьев допустимо лишь до определенного предела. Если число зубьев z будет меньше минимально допустимого zmin, то при изготовлении путем нарезания режущий инструмент срезает часть зуба, возникает подрезание зубьев у ножки (рис. 2.4). Профиль зуба из-за подрезания искажается, нарушается плавность зацепления, уменьшается прочность зуба. Минимально допустимое число zmin зубьев при угле зацепления α = 20° и коэффициенте высоты головки ha* = 1 равно 17 (zmin = 17), а при α = 15° – zmin =30. При изготовлении зубчатых колес иногда применяют зубья укороченной высоты с коэффициентом высоты головки ha* = 0,8. Это позволяет получить без подреза меньшее число зубьев на шестернях. Так при α = 20° и ha* = 0,8 минимально допустимое число зубьев zmin = 14. Передаточное число ( ) – находится как отношение числа зубьев колеса ( ) – находится как отношение числа зубьев колеса ( ) к числу зубьев шестерни ( ) к числу зубьев шестерни ( ) в зубчатой передаче, числа зубьев червячного колеса к числу заходов червяка в червячной передаче. Передаточное число используется при расчётах геометрических параметров зубчатых передач. ) в зубчатой передаче, числа зубьев червячного колеса к числу заходов червяка в червячной передаче. Передаточное число используется при расчётах геометрических параметров зубчатых передач.

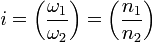

Передаточное число также определяется как отношение угловых скоростей. В отличие от передаточного отношения передаточное число всегда больше или равно 1 Передаточное отношение ( ) – одна из важных характеристик механической передачи вращательного движения, находится как отношение угловой скорости ведущего элемента (ω1) механической передачи к угловой скорости ведомого элемента(ω2) или отношение частоты вращения ведущего элемента (n1) механической передачи к частоте вращения ведомого элемента(n2). ) – одна из важных характеристик механической передачи вращательного движения, находится как отношение угловой скорости ведущего элемента (ω1) механической передачи к угловой скорости ведомого элемента(ω2) или отношение частоты вращения ведущего элемента (n1) механической передачи к частоте вращения ведомого элемента(n2).

Характеристика передаточное отношение применима как к механической передаче с одной ступенью (одной кинематической парой), так и к механическим передачам со множеством ступеней. Во втором случае передаточное отношение всей механической передачи будет равно произведению передаточных отношений всех ступеней. Механизмы с передаточным отношением больше единицы – редукторы (понижающие редукторы), меньше единицы – мультипликаторы (повышающие редукторы).

2.4 Применение зубчатых передач в приборостроении. Косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высокой скорости, либо имеющих жёсткие ограничения по шумности. Зубчатые передачи определяют качество, надежность, работоспособность и долговечность машин, станков, приборов и других изделий. Основным геометрическим параметром, определяющим все элементы передачи, является модуль m. Мелкомодульные передачи (m < 1) применяются при малых нагрузках (в приборостроении, при ручном приводе). Основные требования, предъявляемые к зубчатым передачам в приборостроении, сводятся к получению большого значения передаточного числа при малых габаритах передаточного механизма и к необходимости обеспечения наиболее точного перемещения ведомого звена. В отличие от зубчатых передач, применяемых в общем машиностроении, зубчатые передачи в приборостроении передают малые усилия, благодаря чему в большинстве случаев не требуется расчета элементов зубчатых передач на прочность. Зубчатые передачи предназначенные для изменения скорости (кинематические) применяются в точных кинематических цепях (измерительные приборы, делительные механизмы станков), имеют малый модуль и небольшую длину зуба. Зубчатые передачи предназначенные для скоростных передач входят в состав редукторов турбин, двигателей, коробок перемены передачи автомобилей, коробок скоростей станков и других быстроходных механизмов. Основное требование предъявляемое к таким передачам является плавность работы, т.е. бесшумность и отсутствие вибраций Червячная передача главным образом применяется в червячных редукторах.

1 Конструкционные материалы

Качество детали и механизма зависит в значительной мере от правильного выбора материала. При выборе материала прежде всего учитывают эксплуатационные, технологические и экономические требования, предъявляемые к детали. Эксплуатационные требования к материалу определяются условиями работы детали в механизме. Для выполнения этих требований учитываются следующие свойства материала: прочность – способность материала сопротивляться разрушению или появлению остаточных деформаций, характеризуется пределом прочности σu, пределом текучести σy, условным пределом текучести σ0,2, пределом выносливости σR, твердостью по Бринеллю НВ или Роквеллу HRCэ; износостойкость – способность материала сопротивляться износу, характеризуется твердостью НВ, HRCэ или допустимым удельным давлением qadm; жесткость – способность материала сопротивляться упругим деформациям, характеризуется при растяжении (сжатии) и изгибе модулем упругости Е, при кручении – модулем упругости G; упругость характеризуется пределом упругости σe и модулем упругости Е; антифрикционность характеризуется коэффициентом трения скольжения f; плотность; удельные характеристики – характеристики, приходящиеся на единицу массы; электропроводность, теплопроводность, коррозионнаястойкость, жаропрочность и др. Технологическиетребования к материалу определяют возможность изготовления деталей с минимальными трудозатратами. При изготовлении деталей методами обработки давлением (штамповка, прессование и т.д.) учитывают пластичность – свойство материала получать без разрушения значительные остаточные деформации; при изготовлении литьем учитывают легкоплавкость и жидкотекучесть – заполняемость без пустот узких полостей различных форм; при изготовлении методами механической обработки учитывают обрабатываемостьрезанием. К технологическим требованиям относят также термообрабатываемость – способность материала изменять механические свойства при термической (закалка, отпуск, отжиг) и термохимической (цементация, азотирование и т.д.) обработках и свариваемость – способность материала образовывать прочные соединения при сварке. Экономическиетребования к материалу определяются его стоимостью и дефицитностью. Более веским экономическим требованием является себестоимость детали, которая включает как стоимость материала, так и производственные затраты на ее изготовление. Производственные затраты в значительной мере зависят от технологического процесса изготовления детали. Например, при массовом и крупносерийном производствах дешевле изготавливать детали штамповкой, прессованием, с помощью литья, а при единичном или мелкосерийном производстве эти технологии из-за большой стоимости оснастки (штампы, пресс-формы, литейные формы) очень дороги, здесь выгоднее применять детали, полученные с помощью механической обработки. Выбор технологии изготовления детали влияет и на выбор материала. При изготовлении конструктивных элементов механизмов используют черные металлы (стали и чугуны), цветные металлы и сплавы и неметаллические материалы.

1.1 Сплавы на основе железа. 1.1.1 Чугуны их классификация и марки.

Чугуны – это сплавы железа с углеродом (свыше 2,14% углерода), содержащие постоянные примеси марганца, кремния, фосфора и серы, а также при необходимости легирующие элементы. В зависимости от структуры и состояния, в котором находится углерод (свободный или химически связанный), различают серые, белые и ковкие чугуны. Чугуны также классифицируют в зависимости от назначения – на конструкционные и со специальными свойствами; и от химсостава – на легированные и нелегированные. Как конструкционный материал наиболее широко применяются серые чугуны, в которых весь углерод находится в свободном состоянии в виде включений графита пластинчатой формы. Они обладают средней прочностью, хорошими литейными и другими технологическими свойствами (жидкотекучестью, малой линейной усадкой, обрабатываемостью резанием), мало чувствительны к концентрации переменных напряжений, антифрикционны. В белых чугунах избыточный углерод, не растворившийся в твердом растворе железа, присутствует в виде карбидов железа. Вследствие низких механических свойств – высокой хрупкости и твердости, плохой обрабатываемости резанием – белые чугуны не применяются в качестве конструкционных материалов. Ковкий чугун получают из белого путем последующего отжига до распада графита в виде хлопьев. Детали из него могут подвергаться незначительным деформациям. Они обладают меньшей по сравнению с деталями из серого чугуна хрупкостью, но стоят на 30 … 100% дороже. Высокопрочный чугун характеризуется шаровидной или близкой к ней формой включений графита, которую получают модифицированием жидкого чугуна присадками магния. Шаровидный графит в наименьшей мере ослабляет металлическую основу, что приводит к высоким механическим свойствам. Высокопрочный чугун обладает хорошими литейными и эксплуатационными свойствами. Для улучшения прочностных характеристик и получения особых эксплуатационных свойств: износостойкости, немагнитности, коррозионной стойкости и т.д., в состав чугунов вводят легирующие элементы (никель, хром, медь, алюминий, титан и др.). Легирующими элементами могут служить также марганец (при содержании более 2%) и кремний (более 4%). Марки чугуна обозначаются буквами, показывающими назначение чугуна: СЧ – серый чугун, ВЧ – высокопрочный, КЧ – ковкий чугун; для антифрикционных чугунов в начале марки указывается буква А (АСЧ, АВЧ, АКЧ). Цифры в обозначении марки нелегированного чугуна указывают на его механические свойства. Для серых чугунов цифры указывают величину предела прочности (кгс/мм2) при растяжении. Например, марка СЧ18 показывает, что чугун имеет σut = 18 кгс/мм2 = 180 МПа. Для высокопрочного и ковкого чугуна цифры определяют предел прочности (кгс/мм2) и относительное удлинение при растяжении в процентах, например ВЧ60-2 – высокопрочный чугун с σut = = 600МПа и δ = 2%. 1.1.2 Стали их классификация и марки

Стали – это деформируемые сплавы железа с углеродом (до 2,14% углерода) и другими элементами. Конструкционная сталь должна иметь и хорошие технологические свойства: хорошо обрабатываться давлением и резанием, быть не склонной к шлифовочным трещинам, обладать высокой прокаливаемостью и малой склонностью к обезуглероживанию, деформациям и трещинообразованию при закалке. По химсоставу стали делят на углеродистые и легированные. Углеродистые стали содержат кроме железа и углерода также марганец (до 1%) и кремний до (0,8%), а также примеси, от которых трудно избавиться в процессе выплавки – серу и фосфор. Сера и фосфор снижают механические свойства сталей: сера увеличивает хрупкость в горячем состоянии (красноломкость), а фосфор – при пониженных температурах (хладноломкость). В зависимости от содержания углерода различают низко- (С ≤ 0,25%), средне- (0,25 < С ≤ 0,6%) и высокоуглеродистые (C > 0,6%) стали. В состав легированных сталей помимо указанных компонентов для улучшения технологических и эксплуатационных характеристик и придания особых свойств вводят легирующие элементы (хром, никель, молибден, вольфрам, ванадий, титан, ниобий и др.). Легирующими элементами могут быть также марганец при содержании более 1% и кремний – более 0,8%. По назначению стали делят на конструкционные, инструментальные и с особыми свойствами. Наиболее широко применяют конструкционные стали. Они бывают как углеродистыми (С ≤ 0,7%), так и легированными. Инструментальные стали служат для изготовления режущего, ударно-штампового и мерительного инструментов. Они бывают углеродистыми (С ≥ 0,8 … 1,3%) и легированные хромом, марганцем, кремнием и другими элементами. К сталям с особыми свойствами относят нержавеющие, немагнитные, электротехнические стали, стали постоянных магнитов и др. По качеству стали делят на обыкновенные, качественные, высоко и особо высококачественные. Различие между ними заключается в количестве вредных (сера и фосфор) примесей. Так, в сталях обыкновенного качества допускается содержание серы до 0,06% и фосфора до 0,07%; в качественных – каждого элемента не более 0,035%; а в высококачественных – не более 0,025%. По характеру застывания из жидкого состояния, степени раскисления различают спокойную, полуспокойную и кипящую стали. Чем полнее удален из расплава кислород, тем спокойнее протекает процесс затвердевания и меньше выделение пузырьков окиси углерода («кипение»). Выбор технологии раскисления определяется назначением и возможностями производства, но каждый способ имеет свои достоинства и недостатки. Марки углеродистой стали обыкновенного качества обозначаются буквами Ст (сталь) и цифрами от 0 до 6, например Ст0 – Ст6. Цифры соответствуют условному номеру марки в зависимости от химического состава и механических свойств. Чем больше число, тем больше содержание углерода в стали, выше прочность и ниже пластичность. Эти стали делят на три группы – А, Б и В. Сталь группы А имеет гарантированные механические свойства и не подвергается термообработке, в марке стали группа А не указывается. Для стали группы Б гарантируется химический состав, для стали группы В – химический состав и механические свойства. Степень раскисления обозначается индексами, стоящим справа от номера марки: кп – кипящая, пс – полуспокойная, сп – спокойная. Например, сталь Ст2кп – сталь группы А, кипящая; БСт3пс – сталь группы Б, полуспокойная; ВСт5сп – сталь группы В, спокойная. Углеродистые качественные стали маркируются двузначными цифрами (08, 10, 15, …, 70), показывающими среднее содержание углерода в стали в сотых долях процента. Эти стали можно условно разделить на несколько групп. Стали 08, 10 обладают высокой пластичностью, хорошо штампуются и свариваются. Низкоуглеродистые стали 15, 20, 25 хорошо свариваются и обрабатываются резанием, после цементации и термообработки обладают повышенной износостойкостью. Наибольшее распространение получили среднеуглеродистые стали 30, 35, 40, 45 и 50 благодаря хорошему сочетанию прочностных и пластических свойств, хорошей обрабатываемости резанием. Высокоуглеродистые стали 60, 65, 70 обладают высокой прочностью, износостойкостью и упругостью, используются для изготовления деталей типа пружин. Прочность и твердость средне- и высокоуглеродистых сталей можно повысить с помощью термической обработки. Легированными называют стали, в состав которых для придания им специальных свойств вводят легирующие элементы. Они по-разному влияют на свойства стали: марганец повышает прочность и износостойкость; кремний увеличивает упругие характеристики стали; хром повышает коррозионную стойкость, твердость, прочность, жаропрочность; никель снижает коэффициент линейного расширения, повышает прочность и износостойкость; вольфрам и молибден повышают прочность и твердость, улучшают режущие свойства при повышенной температуре. Низколегированные стали, содержат до 2,5 % легирующих элементов. Маркируют легированные стали буквами и цифрами, указывающими ее химический состав. Первые цифры марок перед буквами указывают содержание углерода для конструкционных сталей в сотых долях процента (две цифры), а для инструментальных и специальных сталей – в десятых долях. Далее обозначение состоит из букв, указывающих, какие легирующие элементы входят в состав стали, и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание легирующего элемента в процентах. Цифры за буквой не ставятся при содержании легирующего элемента менее 1,5%. Легирующие элементы обозначаются следующими буквами: Т – титан, С – кремний, Г – марганец, Х – хром, Н – никель, М – молибден, В – вольфрам и т.п. Например, нержавеющая сталь Х18Н10Т содержит 18% хрома, 10% никеля и до 1,5% титана; конструкционная легированная сталь 30ХГС содержит 0,30% углерода, а хрома, марганца и кремния до 1,5% каждого; инструментальная легированная сталь 9ХС содержит 0,9% углерода, а хрома и кремния до 1,5% каждого. В сталях 30ХГС и 9ХС кремния больше 0,8%, марганца в стали 30ХГС больше 1%. Обозначения марок некоторых специальных сталей включают впереди букву, указывающую на назначение стали. Например, буква Ш – шарикоподшипниковая сталь (ШХ15 – с содержанием хрома ≈ 1,5%), Э – электротехническая и т.д.

1.1.3 Применение чугуна и сталей в механических устройствах

Высокопрочный чугун широко применяется в машиностроении для изготовления станин, коленчатых валов, зубчатых колёс, цилиндров двигателей внутреннего сгорания, деталей, работающих при температуре до 1200 °С в окислительных средах, и др. Серые чугуны по их применению можно разделить на группы: 1. Ферритные и ферритно-перлитные чугуны применяют для изготовления малоответственных деталей, испытывающих небольшие нагрузки в работе. 2. Перлитные чугуны применяют для отливки станин мощных станков и механизмов, поршней, цилиндров, деталей, работающих на износ в условиях больших давлений. 3. Антифрикционные чугуны применяют для изготовления подшипников скольжения, втулок и других деталей, работающих при трении о металл. Ковкий чугун применяют для деталей, требующих по своей форме литой заготовки, но допускающих при работе случайные ударные нагрузки. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки. Стали являются наиболее распространенным конструкционным материалом, так как обладают хорошими механическими характеристиками. Из углеродистой стали групп Б и В изготавливают крепежные изделия, часть из которых подвергается цементации. Стали обыкновенного качества используют для менее ответственного назначения, из них изготовляют горячекатаный рядовой прокат: балки, прутки, равно- (рис. 1.1, а) и неравнобокие уголки (рис. 1.1, б), двутавры (рис. 1.1, в), швеллеры (рис. 1.1, г), трубы и поковки, а также листы, работающие при относительно невысоких напряжениях. Их широко применяют для строительных и других сварных, клепаных и болтовых конструкций.

а б в г Рис. 1.1

Низкоуглеродистые стали марки 10, 15, 20 и 25 пластичны, хорошо свариваются и штампуются. В нормализованном состоянии в основном их используют для крепежных деталей – валики, оси и т. д. Для увеличения поверхностной прочности этих сталей их цементуют (насыщают поверхность углеродом) и применяют для деталей небольшого размера, например слабонагруженных зубчатых колес, кулачков и т. д. Среднеуглеродистые стали применяют для изготовления небольших валов, шатунов, зубчатых колес и деталей, испытывающих циклические нагрузки. Среднеуглеродистые стали обыкновенного качества марки 5 и 6, обладающие большой прочностью, предназначаются для рельсов, железнодорожных колес, а также валов, шкивов, шестерен и других деталей грузоподъемных и сельскохозяйственных машин. Высокоуглеродистые стали после закалки и отпуска и поверхностной закалки применяют для деталей, работающих в условиях трения при наличии высоких статических вибрационных нагрузок. Из этих сталей изготовляют пружины и рессоры, шпиндели, замковые шайбы, прокатные валки. Низколегированные стали используют для изготовления деталей машин и приборов (кулачков, зубчатых колес и др.), испытывающих переменные и ударные нагрузки и одновременно подверженных износу.

1.2 Сплавы на основе меди и алюминия. 1.2.1. Сплавы на основе меди, классификация, обозначение, достоинства и недостатки.

Медь в чистом виде характеризуется высокой электро- и теплопроводностью, хорошей обрабатываемостью давлением, небольшой прочностью и применяется для изготовления токопроводящих деталей. Более широкое применение получили медные сплавы: латунь и бронза. В латунях основным легирующим элементом является цинк, в бронзах – иные элементы. Легирующие элементы в марках медных сплавов обозначают следующими буквами: А – алюминий, Н – никель, О – олово, Ц – цинк, С – свинец, Ж – железо, Мц – марганец, К – кремний, Ф – фосфор, Т – титан. Латуни делят на двойные (простые) и многокомпонентные сплавы, в которых основным легирующим элементом является цинк. В двойных содержание цинка может доходить до 50%. Марки таких латуней обозначают буквой Л и цифрой, показывающей содержание меди в процентах, например Л59. Для улучшения механических, технологических и коррозийных свойств в латуни вводят кроме цинка в небольших количествах различные легирующие элементы (алюминий, кремний, марганец, олово, железо, свинец). Такие латуни называют специальными или многокомпонентными. Введение легирующих элементов (кроме никеля) уменьшает растворимость цинка в меди. Никель увеличивает растворимость цинка в меди. Легирующие элементы увеличивают прочность, но уменьшают пластичность латуни. Свинец облегчает обрабатываемость резанием и улучшает антифрикционные свойства. Сопротивление коррозии повышают алюминий, цинк, кремний, марганец и никель. Латуни в наклепанном состоянии или с высокими остаточными напряжениями и содержащие свыше 20% Zn склонны к коррозийному («сезонному») растрескиванию в присутствии влаги, кислорода, аммиака. Для предотвращения растрескивания полуфабрикаты из латуни указанных составов отжигают при 250 - 650єС, а изделия из латуни – при 250 - 270єС. Все латуни по технологическому признаку подразделяют на две группы: деформированные и литейные. Деформируемые латуни обладают высокими коррозийными свойствами в атмосферных условиях, пресной и морской воде и применяются для деталей в судостроении. Более высокой устойчивостью в морской воде обладают латуни, легированные оловом, получившие название морских латуней. Литейные латуни, предназначенные для фасонного литья, обладают хорошей текучестью, мало склонны к ликвации (неоднородность химического состава, возникающая при его кристаллизации) и обладают антифрикционными свойствами. От Литейных латуней требуется повышенная прочность, поэтому к ним добавляется большое количество специальных присадок, улучшающих их литейные свойства. Эти латуни отличаются лучшей коррозийной стойкостью. Когда требуется высокая пластичность, повышенная теплопроводность и важно отсутствие склонности к коррозийному растрескиванию, применяют латуни с высоким содержанием меди. Латуни с большим содержанием цинка обладают более высокой прочностью, лучше обрабатываются резанием, но хуже сопротивляются коррозии. В марках многокомпонентных латуней первые цифры указывают среднее содержание меди, а последующие – легирующих элементов. Например, латунь ЛКС80-3-3 содержит 80% меди, по 3% кремния и свинца, а остальное – цинк. Бронзы классифицируют по основным легирующим элементам: оловянистые и, безоловянистые (или специальные). К безоловянистым относят алюминиевые, бериллиевые, кремнистые, свинцовистые и т.д. Широко используются оловянистые бронзы, они характеризуются высокой стойкостью против истирания, низким коэффициентом трения скольжения, наилучшими антифрикционными свойствами. Оловянистые бронзы по технологическому признаку разделяют на литейные и деформируемые. Безоловянистые бронзы хорошо обрабатываются, в ряде случаев обладают более высокими механическими и антикоррозийными свойствами, чем оловянистые, поэтому они нашли широкое применение в промышленности. В зависимости от назначения и механических свойств специальные бронзы делятся на деформируемые и литейные. К деформируемым специальным бронзам относят бронзы с содержанием основного легирующего элемента 5-10%. Эти бронзы хорошо обрабатываются в горячем и в ряде случаев в холодном состоянии, обладают высокой коррозийной стойкостью. Алюминиевые бронзы – бронзы, содержащие до 90 % А1, обладают повышенными литейными свойствами и их применяют для фасонного литья. Бериллиевые бронзы содержат 2,0-2,5 % Be и обладают наилучшим комплексом свойств из всех известных бронз. Бериллиевые бронзы упрочняются закалкой и старением. Бериллиевая бронза марки БрБ2 немагнитна, стойка к морозу, действию пресной и соленой воды, хорошо сваривается и обрабатывается резанием. Кремнистые бронзы обычно имеют в своем составе 3-4 % Si. Они более прочны и дешевы, чем оловянистые бронзы. Кремнистая бронза обладает высокой устойчивостью против коррозии в ряде агрессивных сред, в особенности в щелочах. Свинцовистые бронзы содержат до 30 % РЬ. Микроструктура: механическая смесь кристаллов (зерен) меди и свинца. Это обеспечивает хорошие антифрикционные свойства сплава. Марки бронз и медно-никелевых сплавов начинаются соответственно с букв Бр и М, а следующие буквы и цифры указывают на наличие легирующих элементов и соответственно их содержание в процентах. Например, бронза БрОЦС 5-5-5 содержит олова, цинка и свинца по 5% или медно-никелевый сплав мельхиор МН19 содержит 19% никеля. Все медные сплавы отличаются хорошей стойкостью против атмосферной коррозии. Прочность медных сплавов, особенно латуней, ниже, чем сталей, а коррозионная стойкость много больше. Все латуни и большинство бронз, за исключением алюминиевых, хорошо паяются.

1.2.2 Применение сплавов меди как конструкционных материалов в механических устройствах

Латуни и бронзы используют в качестве конструкционных материалов. В частности, латунь Л63, отличающуюся высокой пластичностью, используют для изготовления токопроводящих и конструктивных деталей типа наконечники, втулки, шайбы, а латунь ЛК80-3Л – для изготовления литых деталей. Деформируемые оловянистые бронзы используются для получения лент, полос, прутков, проволоки, пружин, трубок, подшипниковых деталей и т.д., к ним относят бронзы марок БрОФ4-0,25, БрОФ6,5-0,4, БрОЦ4-3, БрОЦС4-4-2,5 и др. Литейные специальные бронзы используют для фасонного литья в авиа- и машиностроении при получении шестерен, втулок, седел клапанов, пружин, ободов подшипников для различных массивных деталей, работающих в агрессивных средах и при больших давлениях, а также для антифрикционных деталей. Безоловянистые бронзы БрАЖ9-4, БРАМц9-2 используются при изготовлении небольших зубчатых и червячных колес, втулок подшипников скольжения, ходовых гаек в винтовых механизмах. Свинцовистая бронза БрС-30 обладает высокими антифрикционными свойствами и применяется для сильно нагруженных подшипников с большими удельными давлениями (например, коренные подшипники турбин). Особое место при изготовлении упругих элементов из-за высокой прочности и упругости занимает бериллиевая бронза марки БрБ2. Применяют ее для изготовления ответственных деталей типа токоведущих пружинящих контактов, пружин, мембран.

1.2.3 Сплавы на основе алюминия, классификация, обозначение, достоинства и недостатки. Чистый алюминий применяется редко, так как имеет низкую прочность. Чаще при изготовлении деталей применяют сплавы на основе алюминия. Они обладают малой плотностью, высокой электро- и теплопроводностью, коррозийной стойкостью и удельной прочностью. Алюминиевые сплавы в зависимости от технологических свойств делят на деформируемые и литейные. Деформируемые сплавы по способности упрочняться термической обработкой подразделяют на сплавы, не упрочняемые термической обработкой, и сплавы, упрочняемые термической обработкой. Наибольшее распространение из деформируемых сплавов получили термически упрочняемые алюминиево-медно-магниевые сплавы. Их называют дуралюминами (марки Д1, Д16) (также в них дополнительно вводят марганец который повышает стойкость дуралюмина против коррозии). Дуралюмин хорошо деформируется в горячем и холодном состояниях. А также удовлетворительно обрабатывается резанием в закаленном и состаренном состояниях и плохо – в отожженном состоянии, хорошо сваривается точечной сваркой и не сваривается сваркой плавлением вследствие склонности к образованию трещин. К деформируемым сплавам, не упрочняемым термической обработкой, относятся алюминиево-магниевые сплавы. Эти сплавы добавочно легируют марганцем, который упрочняет сплав. Эффект от закалки и старения этих сплавов невелик, и их применяют в отожженном состоянии. Повышение прочности при некотором уменьшении пластичности изделий простой формы достигается нагартовкой. Упрочнение, создаваемое нагартовкой снимается в зоне сварки. Сплавы легко обрабатываются давлением. Хорошо свариваются и обладают высокой коррозионной стойкостью. Обработка резанием затруднена. Сплавы применяются для сварных и клепаных элементов конструкций, испытывающих небольшие нагрузки и требующие высокого сопротивления коррозии. Из алюминиево-магниевых сплавов наиболее часто применяется сплав марки АМг6. К деформируемым сплавам относится высокопрочный алюминиево-магниево-цинковый сплав В95. Деформируемыми являются так называемые спеченные алюминиевые сплавы, отличающиеся очень высокими прочностными свойствами. Они бывают двух видов: САП (спеченная алюминиевая пудра) и САС (спеченный алюминиевый сплав). САП упрочняется дисперсными частицами окиси алюминия Al2O3, образуемой в процессе помола алюминиевой пудры в атмосфере азота с регулируемой подачей кислорода. Пудру брикетируют, спекают и подвергают деформации – прессованию, прокатке, ковке. В зависимости от содержания Al2O3 (прочность сплава возрастает при увеличении окиси алюминия до 20 – 22%) различают 4 марки САП (САП-1, САП-2, САП-3 и САП-4). Сплавы САС содержат до 25% кремния и 5% железа. Их получают распылением жидкого сплава, брикетированием полученных гранул и последующей деформацией. Литейные сплавы применяются для фасонного литья. Такие сплавы должны обладать высокой жидкотекучестью, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пористости в сочетании с хорошими механическими свойствами, сопротивлением коррозии. Высокими литейными свойствами обладают сплавы, содержащие в своей структуре эвтектику. Эвтектика образуется во многих сплавах, в которых содержание легирующих элементов больше предельной растворимости в алюминии. Чаще применяют сплавы алюминия с: кремнием (Al – Si), медью (Al – Cu), магнием (Al – Mg), которые дополнительно легируют небольшим количеством меди и магния (Al – Si), кремния (Al – Mg), марганца, никеля, хрома (Al – Cu). Сплавы Al – Si получили наибольше распространение. Эти сплавы, получившие название силумины, близки по составу к эвтектическому и потому отличаются высокими литейными свойствами и средними механическими свойствами, а отливки – большей плотностью. Обладают высокой коррозийной стойкостью. Сплавы Al – Si сравнительно легко обрабатываются резанием. Заварку дефектов можно производить газовой и аргонодуговой сваркой. Сплавы Al – Cu. Эти сплавы после термической обработки имеют высокие механические свойства при комнатной и повышенных температурах и хорошо обрабатываются резанием. Литейные свойства сплавов низкие. Эти сплавы используют для отливки небольших деталей простой формы. Они склонны к хрупкому разрушению. Если от отливок требуется повышенная прочность. То их после закалки подвергают искусственному старению при 150єС. Алюминиево-медные сплавы малоустойчивы против коррозии, поэтому отливки обычно анодируют. Сплавы Al – Mg. Сплавы алюминий с магнием имеют низкие литейные свойства, так как не содержат эвтектики. Характерной особенностью этих сплавов является хорошая коррозийная стойкость, повышенные механические свойства и обрабатываемость резанием. Добавление к сплавам модифицирующих присадок (титан, цирконий) улучшает механические свойства, а бериллия уменьшает окисляемость расплава, что позволяет вести плавку без защитных флюсов. Эти сплавы предназначены для отливок, работающих во влажной атмосфере, например в судостроении и авиации. Добавление к сплавам Al – Mg кремния улучшает литейные свойства в результате образования тройной эвтектики. Сплавы алюминия широко применяют в тех случаях, когда важно снижение массы машины (конструкции). Алюминий и его сплавы трудно паяются. Маркировка алюминиевых сплавов включает в себя начальные буквы, входящих в состав сплава компонентов и цифры, указывающие содержание легирующего элемента в процентах. Дуралюмины маркируются буквой "Д" и порядковым номером, например: Д1, Д12, Д18. Литейные алюминиевые сплавы маркируются буквами "АЛ" с последующим порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО. Иногда маркируют по составу: АК7М2; АК21М2, 5Н2,5; АК4МЦ6. В этом случае "М" обозначает медь, "К" - кремний, "Ц" - цинк, "Н" - никель; цифра - среднее % содержание элемента. Алюминиевые антифрикционные сплавы маркируют буквой "А" и начальными буквами входящих в них элементов: А09-2, А06-1, АН-2,5, АСМТ. В первые два сплава входят указанное количество олова и меди (первая цифра-олово, вторая-медь в %), в третий 2,7-3,3% Ni и в четвертый медь сурьма и теллур.

1.2.4 Применение сплавов алюминия как конструкционных материалов в механических устройствах

Дуралюмин и алюминиево-магниевые сплавы применяют для средненагруженных деталей типа стоек, крышек, втулок и т.д. Сплавы марки В65, Д18 – для заклепок. Спеченные алюминиевые сплавы применяют для изготовления высоконагруженных деталей и различных профилей. Силумины марок АЛ-2, АЛ-4, АЛ-9 применяют для изготовления литьем корпусов, крышек, кронштейнов и других сложных средненагруженных деталей. Алюминиево-магниево-цинковый сплав В95 применяют для деталей с повышенными статическими нагрузками (валы, зубчатые колеса). Из алюминиевых антифрикционных сплавов изготовляют подшипники и вкладыши.

1.3 Неметаллические материалы. 1.3.1 Виды, свойства, применение термопластов и термореактивных пластмасс. Достоинства и недостатки пластмасс. Применение резины, бумаги, композиционных (зубчатые ремни) материалов.

Для изготовления деталей машин наряду с металлами и их сплавами широкое применение получают неметаллические материалы, полученные на основе: 1) неорганических веществ (например, минеральные стекла, силикаты, керамические материалы, асбестовые материалы); 2) органических веществ (например, пластические массы, древесные материалы, каучуки, технические резины, лакокрасочные материалы, бумага и др.). Неметаллические материалы органического происхождения представляют собой в основном природные или синтетические высокомолекулярные соединения. К природным высокомолекулярным соединениям относятся: целлюлоза, натуральный каучук, природные смолы. Синтетические высокомолекулярные соединения получаются, как правило, из низкомолекулярных соединений полимеризацией или поликонденсацией. Из неметаллических материалов широко используют пластмассы. Пластмассами называют материалы, получаемые на основе природных или синтетических смол (полимеров), которые при определенных температуре и давлении приобретают пластичность, а затем затвердевают, сохраняя форму при эксплуатации. Кроме связующего вещества (полимера) в состав пластмасс входят наполнители, пластификаторы, отвердители, красители. Наполнители вводят в смолы для повышения механической прочности, теплостойкости, уменьшения усадки и снижения стоимости пластмассы. Наполнители могут быть в газовой (пенопласты) и твердой фазе, иметь органическое (древесная мука, хлопковые очесы, целлюлоза, бумага, хлопчатобумажная ткань) и неорганическое (графитная, асбестовая и кварцевая мука; углеродное и стекловолокно; стеклоткань) происхождение. Механическая прочность пластмасс существенно зависит от наполнителя. Пластмассы с порошкообразными, коротковолокнистыми, длиной 2 … 4 мм, наполнителями по прочности приближаются к дуралюмину и некоторым сортам стали. Для деталей, работающих в узлах трения, широко применяют теплопроводящие наполнители, например графит. Пластификаторы увеличивают текучесть, эластичность и уменьшают хрупкость пластмасс. Отвердители ускоряют процесс затвердевания пластмасс, красители придают пластмассам нужный цвет. По поведению при нагреве полимеров пластмассы делят на термопластичные (термопласты) и термореактивные (реактопласты). Термопласты (полиэтилен, фторопласт, полистирол, полиамиды и др.) имеют свойства обратимости: при повторных нагреваниях они переходят в пластическое или вязкотекучее состояние и им можно придать необходимую форму, а затем они вновь затвердевают при охлаждении. Переход термопластов из одного физического состояния в другое может осуществляться неоднократно без изменения химического состава. Термопласты легко формуются и надежно свариваются в изделия сложных форм, устойчивы к ударным и вибрационным нагрузкам, обладают хорошими антифрикционными свойствами. Свойства термопластов сильно зависят от температуры. Фторопласт – полимерный материал, получаемый химическим путём. Фторопласт содержит атомы фтора, благодаря чему имеет высокую химическую стойкость. Плохо растворяется или не растворяется во многих органических растворителях, не растворим в воде и не смачивается ею. Фторопласты характеризуются широким диапазоном механических свойств, хорошими диэлектрическими свойствами, высокой электрической прочностью, низким коэффициентом трения, низкими значениями износа; стойки к действию различных агрессивных сред при комнатной и повышенной температуре, атмосферо-, коррозионно- и радиационностойки, слабо газопроницаемы, не горючи или самозатухают при возгорании. Очень высокая нагревостойкость (до 300°С). Материал обладает холодной текучестью. Полиэтилен – продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. Теплостойкость полиэтилена невысока, поэтому длительно его можно применять при температурах до 60 - 100єС. Морозостойкость полиэтилена достигает - 70єС и ниже. Полиэтилен используют для изготовления труб, литых и прессованных несиловых деталей, полиэтиленовых пленок для изоляции проводов и кабелей, чехлов, облицовки водоемов; кроме того, полиэтилен служит покрытием на металлах для защиты от коррозии, влаги, электрического тока и др. Полистирол – твердый, жесткий, прозрачный, аморфный полимер. По диэлектрическим характеристикам близок к полиэтилену, удобен для механической обработки, хорошо окрашивается. Недостатками полистирола являются его невысокая теплостойкость, склонность к старению, образование трещин. Из полистирола изготовляют детали для радиотехники, телевидения и приборов, детали машин, сосуды для воды и химикатов, пленки стирофлекс для электроизоляции. Полиамиды – это кристаллизующиеся полимеры. У них низкая плотность. Полиамиды имеют низкий коэффициент трения, продолжительное время могут работать на истирание; кроме того, полиамиды ударопрочны и способны поглощать вибрацию. Они стойки к щелочам, бензину, спирту; устойчивы в тропических условиях. Из полиамидов изготовляют шестерни, втулки, подшипники, болты, гайки, шкивы, детали ткацких станков, уплотнители гидросистем, колеса центробежных насосов, турбин, турбобуров, буксирные канаты и т. д. Полиамиды используют в электротехнической промышленности, медицине и, кроме того, как антифрикционные покрытия металлов. Термореактивные пластмассы не переходят в пластическое состояние при повторном нагревании. Они имеют более высокие, чем термопласты, показатели по твердости, модулю упругости, теплостойкости, сопротивлению усталостной прочности. Их свойства не так резко зависят от температуры. В зависимости от наполнителя различают монолитные (карболит), слоистые (текстолит, гетинакс) и композиционные пластмассы, где наполнителем используются волокна. В термореактивных пластмассах связующими являются эпоксидные, кремнийорганические и другие смолы. Карболит, один из видов синтетических фенолоальдегидных смол, получаемый поликонденсацией фенола (крезолов) с формальдегидом в присутствии нефтяных сульфокислот. Текстолиты (наполнитель – хлопчатобумажная ткань) широко используют в машиностроении как конструкционный и антифрикционный материал: В них выгодно сочетаются высокая механическая прочность с низкой плотностью, износостойкостью и хорошими диэлектрическими свойствами. Текстолит применяют для изготовления подшипников, зубчатых колес и различных силовых деталей общего и специального машиностроения. Гетинакс (в качестве наполнителя применяется бумага) обладает высокими диэлектрическими свойствами и удовлетворительной механической прочностью. Выпускается в виде листов, плит, труб и различных прессованных деталей. Широко применяется как электроизоляционный материал. Композиционные материалы многокомпонентные материалы, состоящие из полимерной, металлической, углеродной, керамической или другой основы (матрицы), армированной наполнителями из волокон, нитевидных кристаллов, тонкодиспeрсных частиц и др. Пластмассы являются хорошими электроизоляционными материалами. Для них характерна высокая химическая и коррозионная стойкость, малая плотность и теплостойкость. Они отличаются достаточной прочностью и упругостью. Детали, изготовленные из пластмасс, имеют блестящую гладкую поверхность разных цветов. Пластмассы значительно хуже, чем металлы, сопротивляются переменным нагрузкам; они подвержены тепловому, световому и атмосферному старению – процессу самопроизвольного необратимого изменения свойств; многие из пластмасс гигроскопичны. Большим достоинством пластмасс является их высокая технологичность, обеспечивающая значительное сокращение производственного цикла. Изготовление металлических деталей осуществляется за десятки операций механической обработки, а пластмассовых – часто за одну технологическую операцию по формообразованию (прессование, выдавливание, литье под давлением и др.). Поэтому трудоемкость изготовления пластмассовых деталей уменьшается в 5…6 раз и более, а себестоимость продукции снижается в 2…3 раза, при этом получают очень высокий коэффициент использования материала, равный 0,9…0,95. Это приводит к значительному снижению материалоемкости и из-за малой плотности пластмасс (1,2…1,9 Мг/м3), к уменьшению массы конструкции в 4...5 раз. Из пластмасс изготавливают зубчатые и червячные колеса, шкивы, подшипники, ролики, корпуса, зубчатые ремни, ручки управления и другие детали. Производство пластмасс развивается интенсивнее, чем таких традиционных материалов, как металлы. Это объясняется удешевлением изготовления, улучшением ряда основных параметров механизмов: уменьшением веса и инерционности звеньев, потерь на трение, повышением быстродействия. Резина – эластичный материал, получаемый вулканизацией каучука. По степени вулканизации Резины разделяются на мягкие (1-3% серы), полутвердые и твердые (30% серы) (эбонит). Резина применяется для уплотнительных изделий, диафрагм, гибких шлангов |