|  СОДЕРЖАНИЕ СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..

1 ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА МОДЕЛИ………………………….

1.1 Обоснование выбора модели ……………………………………………….

1.1.1 Направление моды…………………………………………………………...

1.1.2 Обоснование выбора модели………………………………………………..

1.2 Техническое описание модели……………………………………………...

1.2.1 Рисунок модели. Описание внешнего вида………………………………..

1.2.2 Спецификация деталей кроя. Рисунки лекал………………………………

1.3 Обоснование выбора материалов……………………………………………..

1.3.1 Требования к материалам…………………………………………………...

1.3.2 Выбор и обоснование материалов для изделия……………………………

2. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ .………………………………

2.1 Обоснование выбора методов обработки и оборудования………………….

2.2 Технологическая последовательность обработки……………………………

3. НОРМИРОВАНИЕ РАСХОДА МАТЕРИАЛОВ………………………………

3.1 Определение площади лекал ………………………………………………….

3.2 Выбор и обоснование способа настилания…………………………………...

3.3 Раскладка лекал и технические условия на её выполнение…………………

4. РАСЧЕТ ПОТОКА……………………………………………………………….

4.1 Обоснование выбора типа потока, транспортных средств…………………..

4.2 Расчет параметров потока………………………………………………………

4.3 Технико-экономические показатели потока…………………………………..

4.3.1 Число основных рабочих потока…………………………………………….

4.3.2 Расчет технико-экономических показателей потока………………………

ВЫВОДЫ …………………………………………………………………………...

СПИСОК ЛИТЕРАТУРЫ…………………………………………………………..

ПРИЛОЖЕНИЕ А (обязательное)………………………………………………....

ВВЕДЕНИЕ

Швейная промышленность - одна из ведущих отраслей легкой промышленности, главнейшей задачей которой является удовлетворение потребностей в одежде всех возрастных групп населения России.

Сейчас состояние швейной промышленности можно назвать неустойчивым, так как оно испытывает трудности в обеспечении оборотными средствами, новым технологическим оборудованием, покорением рынков сбыта. Решить часть этих проблем может интеграция промышленности и финансовых капиталов.

В настоящее время актуален такой принцип автоматизации, как комплексная автоматизация швейного предприятия, тоесть внедрение интегрированной системы, при помощи которой руководители организаций и ее персонал получат инструмент, реально позволяющий планировать и управлять производством в современных рыночных условиях.

Техническое перевооружение швейной промышленности, ускоренное внедрение новых технологических процессов невозможно без использования современного высокопроизводительного оборудования и средств вычислительной техники, комплексной механизации и автоматизации.

Разработка и внедрение автоматизированных систем управления технологическими процессами (АСУТП) на предприятиях решит задачи оперативного управления производством на более высоком уровне.

В общем, определение автоматизация технологического процесса означает применение автоматических устройств и систем для выполнения функций управления этим процессом с целью частичного, а в дальнейшем, полного освобождения человека от ручного труда за счет использования прогрессивных методов обработки и научно обоснованному выбору материалов. Для создания модных изделий, отвечающих современному уровню технологических процессов, необходимо применение специализированных тканей.

Сейчас в России, мы видим, что те предприятия, которые внедрили новые технологии, и оборудование сейчас развиваются, они легко переносят кризисное явление, чем те которые продолжают работать на устаревшем оборудовании.

Следовательно, выбор проектируемого ассортимента основывается на принципах системного проектирования. Задачей проектирования швейных изделий является создание композиционного ядра коллекций, определение возможностей, изменение одного в другое и обеспечение взаимозаменяемости, динамичности деталей узлов.

Таким образом, подводя итог, можно сказать, что залогом развития швейной промышленности в современных условиях является внедрение автоматизированных систем и компьютерных программ по разработке и проектированию одежды.

Темой курсового проекта является разработка демисезонного пальто на младшую возрастную группу для женщин младшей возрастной группы.[1]

1 ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА МОДЕЛИ

Технологическая подготовка модели – это этап разработки и подготовки проектируемой модели, закладывающий основы качества будущего изделия, который включает обзор общих направлений моды, важнейшие потребительские и производственно-технические требования к проектируемому изделию, материалам.

1.1 Обоснование выбора модели

1.1.1 Направление моды

Пальто может позволить нам многое: надеть невесомое платье в прохладный день, а на работу в пятницу – шорты без риска получить ненужный комплимент. Словом, пальто – знак современной раскрепощенности, и при его выборе тоже можно позволить себе многое.

В нашей современной жизни, мы стремимся изменять всё окружающее, но, тем не менее, мы всегда сохраняем то, к чему привыкли, то, чему мы так преданы душой. И в том числе, люди еще помнят пальто, которые были так модны в шестидесятые года.

В итоге, на сегодняшний день, пальто держится на первых позициях, и уже не первый сезон, и как можно заметить, оно даже не собирается отступать с вершины. Именно пальто отличается массой возможностей и по длине, и по цвету, и по материалу. Смена гардероба с наступлением весеннего сезона – это всегда событие. Укороченные пальто длиной до колена можно назвать ключевым трендом сезона весна-осень 2009-2010 года. Выбор фасона и стиля, в данном случае, индивидуален, так как представленные на модных показах модели пальто удивляют разнообразием покроя и цветовой гаммы.

Также в этом сезоне взгляд бросается и на необычную форму рукавов. Укороченные, фонарики, расширенные или зауженные к низу, с широкими или узкими отворотами – все это в новом сезоне разнообразно.

Модным трендом пальто весна-осень 2009-2010 года безоговорочно признано пальто-платье. Пальто-платье придает женственность, подчеркивает талию и придает пропорциональность фигуре. Модным трендом пальто весна-осень 2009-2010 года безоговорочно признано пальто-платье. Пальто-платье придает женственность, подчеркивает талию и придает пропорциональность фигуре.

Носить следует расширенное к низу, двубортное пальто, которое имеет цельный покрой. Такое пальто идеально смотрится и с платьями, и с джинсами и водолазками. На рисунке 1 представлены пальто расширенные к низу.

Рисунок 1

Заметной тенденцией этого сезона является практически полное отсутствие каких-либо аксессуаров – к примеру, шарфов. Создается ощущение, что многие дизайнеры при создании моделей ориентировались исключительно на минимализм и элегантный аскетизм.

Относительно воротников модельеры еще не пришли к единому мнению, поэтому это могут быть как объемные, так и небольшие воротники. При этом дизайнеры стараются их чем-то выделить, например, используя другую ткань более контрастных расцветок, выделить его контрастными нитками (в цвет подклада), или пришить на него отделочной фурнитуры.

Этой весной обратите внимание на пальто с широким поясом. Длиной до середины колена, они выгодно подчеркивают фигуру. В том числе, и в глазах стилистов, если вы замените «штатный» пояс вашего пальто на контрастный. По цвету и фактуре он должен подходить к сумочке и туфлям или сапожкам. Актуальное решение – пояс в тон платья или цветных колготок и, скажем, перчаток. На рисунке 2 представлена модель пальто с поясом.[2]

Рисунок 2

1.1.2 Обоснование выбора модели

В соответствии с темой курсового проекта была выбрана модель заданного изделия - модели женского пальто, соответствующего модным тенденциям на сезон весна-осень 2009/2010 года. Пальто выполнено из пальтово-костюмной ткани черного цвета.

Пальто - изначально это "одежда с рукавами" (с голландского), что отличалось от плащей и накидок в то время. Сейчас пальто - это верхняя одежда, чаще всего для межсезонья и, обычно, из плотного материала. И пальто, на наш взгляд, выглядит значительно женственнее, чем осенняя или кожаная куртка или пуховик.

Женское пальто в гардеробе женщины занимает ведущее положение. Оно удобно, функционально, комфортно, а главное модно и идеально подходит для повседневной носки. Конструкция проста и технологична – нижняя часть пальто расширенно к низу от линии притачивания с кокеткой.

Модель отвечает основным направлениям моды на данный период, за счет завышенной линии талии, декоративного ремня на шлевках и за счет широкого отворота.

Современный стиль, удобная конструкция, наличие функциональных деталей (шлевки на завышенной линии талии для декоративного ремня) и соответствие направлению моды приведет к повышению как производственного, так и потребительского спроса у современных, модных женщин.

В числе основных критериев, по которым определяется уровень модной продукции, в первую очередь надо назвать современные и качественные ткани, которые отвечают не только требованиям моды, но и далеко неоднозначным запросам потребителей.

Если требования к цветовой гамме у российского потребителя порой весьма специфичны и не всегда совпадают с предложениями моды, о наиболее актуальных для сезона фактурах и структурах тканей ему известно все. Именно эти параметры часто становятся определяющими при выборе таких швейных изделий, как пальто.

Фактура ткани однотонная с характерной гладкой поверхностью, ворсистая и слегка блестящая, из смеси натуральных волокон. Эта ткань придает пальто особую стильность, при стянутом поясе, образующим изящные складки. Из-за гладкоокрашенности ткани, пальто позволяет сочетать его с другими вещами и дополнять его разнообразными аксессуарами, выявляя новый образ.

Эта модель отвечает функциональным требованиям, так как предохраняет человека от неблагоприятных атмосферных воздействий, обеспечивает оптимальные температурные условия. Пальто соответствует росту, размеру, полнотной группе. Одежду удобно снимать, надевать за счет скользящего подкладки.

В пальто соблюдена степень свободы за счет облегания изделием фигуры, это обеспечивается соответствующими величинами прибавок.

Пальто соответствует эстетическим требованиям, так как пальто удобное, красивое и что главное для потребителя – модное, черный и изящный цвет ткани создают гармоничный облик. В целом, данное пальто соответствует современному стилю и моде. Предлагаемая модель с завышенной талией подходит любому типу женщины.

Промышленные требования к проектируемому изделию соответствуют требованиям, предъявляемым в ГОСТ 17240-82 “Одежда верхняя мужская и женская из пальтово – костюмного ассортимента. ОТУ”

Исходя из того, что модель технологична, экономична и соответствует эстетическим, функциональным, эксплуатационным, технологическим нормам и требованиям, её можно рекомендовать для массового производства небольшими частями.

1.2 Техническое описание модели

1.2.1 Описание внешнего вида

Пальто женское, демисезонное, для младшей возрастной группы, с завышенной линией талии, нижняя часть пальто расширена к низу, со смещенной бортовой застежкой на три обметных и петли три пуговицы, второй ряд отделочных пуговиц, на нижней части полочки супатная застежка на три обметных петли и три пуговицы, из пальтовой ткани черного цвета.

Полочка с нижней отрезной частью, с вытачками на выпуклость груди от шва притачивания, с прорезными карманами с листочкой с втачными концами.

Спинка с нижней отрезной цельнокроеной частью, с вытачками на выпуклость лопаток от шва притачивания нижней части спинки.

Рукав втачной одношовный длиной до запястья, расширенный к низу, с широким отворотом, длина рукава составляет ¾ рукава.

Воротник-стойка с 2-мя пуговицами в 2 ряда и с 1 обметной петлей.

В виде отделки широкий пояс от линии притачивания спинки с нижней отрезной частью.

Настрочена отделочная строчка по сгибу листочки, по краю воротника, по краю борта, по низу отворота, по сгибам шлевок шириной шва 2 мм и закрепляющая отделочная строчка по супатной застежке, шириной шва от края борта 70 мм. Цвет ниток подобран в тон ткани верха.

Длина изделия до линии колен.

Подкладка пальто контрастного цвета, отлетная.

Изделие с плечевыми накладками высотой 15 мм и подокатниками.

Рекомендуемые размеры: 92-96

Рекомендуемые роста: 164-170

Полнотная группа: I, II

Эскиз проектируемой модели представлен на рисунке 3.

Коллекция моделей на одной конструктивной основе представлена на рисунке 4.

1.2.2 Спецификация деталей кроя. Рисунки лекал

На проектируемую модель составлена спецификация лекал и деталей кроя верха, подкладки, приклада. Спецификация деталей кроя оформлена в виде таблицы (таблица 1).

Таблица 1- Спецификация деталей кроя

| Номер

дет

али в раскладке

|

Наименование деталей

|

Номер рисунка

|

Унификация деталей

|

Количество, ед.

|

| лекал

|

Деталей

кроя

|

| 1

|

Детали верха

|

| 1.1

|

Полочка

|

1

|

2

|

| 1.2

|

Нижняя часть полочки

|

1

|

2

|

| 1.3

|

Спинка

|

1

|

1

|

| 1.4

|

Нижняя часть спинки

|

1

|

1

|

| 1.5

|

Рукав

|

1

|

2

|

Продолжение таблицы – 1

| Номер

дет

али в раскладке

|

Наименование деталей

|

Номер рисунка

|

Унификация деталей

|

Количество, ед.

|

| лекал

|

Деталей

кроя

|

| 1.6

|

Отворот

|

1

|

2

|

| 1.7

|

Верхний воротник

|

1

|

1

|

| 1.8

|

Нижний воротник

|

1

|

1

|

| 1.9

|

Шлевка

|

*

|

1

|

6

|

| 1.10

|

Листочка

|

*

|

1

|

2

|

| 1.11

|

Подзор

|

*

|

1

|

2

|

| 1.12

|

Подборт

|

1

|

2

|

| 1.13

|

Обтачка в горловину спинки

|

1

|

2

|

| 1.14

|

Запасной лоскут

|

*

|

1

|

1

|

| 2

|

Детали подкладки

|

| 2.15

|

Спинка

|

1

|

1

|

| 2.16

|

Полочка

|

1

|

2

|

| 2.17

|

Нижняя часть полочки

|

1

|

2

|

| 2.18

|

Обтачка в супатную застежку

|

*

|

1

|

1

|

| 2.19

|

Рукав

|

1

|

2

|

| 2.20

|

Подкладка кармана

|

*

|

1

|

4

|

| 2.21

|

Перемычки для закрепления

|

*

|

1

|

6

|

| 2.22

|

Полоска для вешалки

|

*

|

1

|

1

|

| 3

|

Детали прокладки

|

| 3.23

|

В подборт

|

1

|

2

|

| 3.24

|

В полочку

|

1

|

2

|

| 3.25

|

В обтачку супатной застежки

|

*

|

1

|

1

|

| 3.26

|

В нижнюю часть полочки

|

1

|

2

|

| 3.27

|

В спинку

|

1

|

1

|

| 3.28

|

По низу нижней части спинки

|

1

|

1

|

| 3.29

|

В обтачку горловины спинки

|

1

|

1

|

| 3.30

|

В отворот

|

1

|

2

|

| 3.31

|

В листочку

|

*

|

1

|

2

|

| 3.32

|

В подзор

|

*

|

1

|

2

|

| 3.33

|

В верхний воротник

|

1

|

1

|

| 3.34

|

В нижний воротник

|

1

|

1

|

| 3.35

|

По срезу оката рукава

|

1

|

2

|

| Итого

|

28

|

35

|

62

|

Большое внимание в промышленности уделяется унификации (единству размеров и формы деталей в пределах одной размерной группы, деталей кроя таких узлов, как воротники, карманы и др.).

Унификация деталей в соответствии с ОСТами 17-352-85 и 17-744-78 даёт возможность шире использовать оборудование полуавтоматического и автоматического действия, что ведёт к повьпшению качества одежды.

Целесообразно рассчитать коэффициент унификации деталей изделия Кун

по следующей формуле

Кун

=∑ун.дет

/ ∑дет

, (1)

где ∑ун.дет

- сумма унифицированных деталей, ед;

∑дет

- сумма деталей изделия, ед.

Кун.= 28/62=0,45

При расчете коэффициент унификации составляет выше среднего, так как в проектируемом изделии достаточно много мелких и отделочных деталей, что существенно сократит этапы конструкторской модели и позволит применять высоко технологическое оборудование.

1.3 Обоснование выбора материала

1.3.1 Требования к материалам

Общие требования, предъявляемые к пальтово-костюмным материалам, жестко регламентируются в соответствии с ГОСТ 17240-82 “Одежда верхняя мужская и женская из пальтово – костюмного ассортимента. ОТУ ”

Внешний вид ткани должен соответствовать современному направлению моды, иметь красивый и эстетический вид.

Материал должен быть выполнен из натуральных волокон, обладать хорошей износостойкостью, сохранять заданную форму.

Основными требованиями к пальтовым тканям являются: соответствие внешнего вида современному направлению моды, хорошие теплозащитные свойства, формоустойчивость и износостойкость.

Кроме того, материалы верха должны обладать достаточной влагопроводностью 80-95 г/(м2

*с), чтобы не происходило накопление влаги в одежде, иметь низкую воздухопроницаемость 100 дм3

/(м2

*с), паропроницаемость должна составлять не менее 40 г/(м2

*час), гигроскопичность при относительной влажности воздуха 65% - не более 13%, формоустойчивость, износостойкость 3,500 – 4000 циклов, устойчивость к химчисткам, коэффициент несминаемости должен составлять не менее 40%, количество пиллей на 1 см2

не более двух.

Клеевые прокладочные материалы служат для придания деталям швейного изделия дополнительной жесткости и формоустойчивости. Используемые клеевые прокладочные материалы не должны ухудшить достоинства современных материалов верха: мягкость, гладкость, воздушность, приятное, тепловое туше и т.д. Регулярное точечное покрытие (около 17 меш) позволяет получать собственную жесткость около 2000 мкН*см2

и 3000 мкН*см2

. Окраска клеевых прокладочных материалов должна соответствовать цвету ткани верха.

Подкладочные ткани в изделии служат для повышения эксплуатационной комфортности изделия и его эстетичности. Подкладочная ткань в пакете материалов должна быть прочной и красивой не должна сокращать срок службы изделия. Окраска ткани должна быть устойчива к ВТО, к действию пота, не должна иметь раздвижки нитей в швах и сильную осыпаемость.

Общая тенденция облегчения пальтовых тканей повлекла снижение веса и подкладочных тканей.

Выбор соответствующих типов швейных ниток имеет особое значение. Общие требования, предъявляемые к армированным ниткам, регламентируются в соответствии с ГОСТом 17-991-88. При их выборе должно учитываться высокие нагрузки во время шитья. Нитки должны иметь гладкую, ровную поверхность, и должны быть в цвет ткани. Рекомендуется использовать только высококачественные нитки на основе полиэстера. Также в зависимости от ткани верха, нужно подбирать толщину иглы и ниток. Нитки для отделочной строчки должны быть из лавсана.

Номер игл нужно подбирать в соответствии с ГОСТом 22249-82.

Фурнитура должна быть гладкой, ровной, без царапин. Пуговицы должны быть одной формы, одного диаметра и одного цвета.

Для повышения прочности вешалочного вида используем вешалочную тесьму.

Плечевые накладки должны соответствовать покрою рукава, обладать формоустойчивостью, должны иметь толщину 1,5 см.[3]

1.3.2 Выбор и обоснование материалов для изделия

Создавая пальто красивым, следует исходить из определенных требований к материалу этого изделия – гигиенических, эксплуатационных, эстетических и экономических.

В числе основных критериев, по которым определяется уровень модной продукции, в первую очередь надо назвать современные и качественные ткани, которые отвечают не только требованиям моды, но и далеко не однозначным запросам потребителей.

Если требования к цветовой гамме у российского потребителя порой весьма специфичны и не всегда совпадают с предложениями моды, о наиболее актуальных для сезона фактурах и структурах тканей ему известно все. Именно эти параметры часто становятся определяющими при выборе таких швейных изделий, как пальто.

Фактура ткани однотонная с характерной гладкой поверхностью, ворсистая и слегка блестящая, из смесок натуральных волокон. Эта ткань придает пальто особую стильность, при стянутом поясе, образующим изящные складки. Из-за гладкоокрашенности ткани, пальто позволяет сочетать его с другими вещами и дополнять его разнообразными аксессуарами, выявляя новый образ.

Данное изделие изготовлено из подходящего материала, так как этот материал отвечает всем требованиям, предъявляемым к нему. Экономичность материала недорогая, доступная. При раскрое характеризуется минимальными отходами материалов. Данный материал отвечает гигиеническим требованиям, так как защищает человека от воздействий неблагоприятных факторов внешней среды; обеспечивает нормальную жизнедеятельность человека (кожное дыхание, газообмен); и главное поддерживает тепловой баланс.

Прочность и надежность в эксплуатации, характеризующиеся хорошим сопротивлением материалов и швов разрывным нагрузкам, формоустойчивостью деталей и износостойкостью материалов. Обеспечивает удобство в носке, благодаря достаточной свободе движения и правильному удобному выбору застежек.

Материал соответствует своему основному назначению, свойствам, сезону, назначению модели.

Характеристика материалов и их технологические свойства представлены в таблицы 2.3.

Таблица 2 - Характеристика материалов

| Наименование

материалов

|

Артикул

|

ГОСТ, ОСТ,

ТУ

|

Поверхностная плотность, г/м2

|

Плотность нитей на 10 см

|

Ширина. см

|

| по основе ооососнове

|

по утку

|

| Основной материал

|

-

|

ГОСТ 17240-82

|

250-650

|

160

|

170

|

142

|

| Подкладочный материал

|

-

|

ГОСТ 20272-96

|

38

|

100

|

180

|

..

142

|

| Прокладочный материал

|

1101/BS4

|

1101ZM4

|

80

|

110

|

130

|

150

|

Продолжение таблицы – 2

| Наименование

материалов

|

Артикул

|

ГОСТ, ОСТ,

ТУ

|

Поверхностная плотность, г/м2

|

Плотность нитей на 10 см

|

Ширина. см

|

| по основе ооососнове

|

по утку

|

| Клеевая паутинка

|

7824

|

25

|

2

|

| Клеевая кромка

|

562/ZA4

|

ГОСТ 566577

|

70

|

156

|

124

|

-

|

Основные технологические свойства материалов, такие как скольжение, осыпаемость, прорубаемость, раздвижка нитей в швах, усадка, входящих в пакет изделия, которые оказывают существенное влияние на процессы настилания, раскроя и пошива проектируемого изделия представлены в следующей таблице.

Таблица 3-Технологические свойства материалов

| Наименование материалов

|

Волокнистый состав

|

Усадка, %

|

Степень

|

Особенности технологической обработки

|

Примечание

|

| О

|

У

|

скольжения

|

осыпаемости

|

прорубаемости

|

Раздвигаемости нитей в швах

|

| Основной материал

|

О,У-шерсть(85%)+вискоза(15%)

|

+

3,5

|

+3,5

|

средняя

|

низкая

|

низкая

|

низкая

|

При пошиве и раскрое предусматривать направление ворса

|

Колорит приглушенный, переплетение простое, полотняное.

|

| Подкладочный материал

|

У - вискоза

О - ацетат

|

+5,0

|

+2,0

|

высокая

|

средняя

|

средняя

|

средняя

|

В связи со средней раздвижкой нити в швах, предусматривать более частую строчку.

|

Полотняное переплетение

|

Продолжение таблицы – 3

| Наименование материалов

|

Волокнистый состав

|

Усадка, %

|

Степень

|

Особенности технологической обработки

|

Примечание

|

| О

|

У

|

скольжения

|

осыпаемости

|

прорубаемости

|

Раздвигаемости нитей в швах

|

| Прокладочный материал

|

вискоза -75%

синтетика -25%

|

безусадочная

|

безусадочная

|

отсутствует

|

отсутствует

|

отсутствует

низкая

|

отсутствует

|

Уточнить детали кроя после дублирования. Время дублирования на прессе: 10-16 сек. Давление: 2-4 bar. Время дублирования: 10-16 сек.

|

Ткань темно-серая, переплетение смещенное, цепное

|

| Клеевая кромка

|

39%-вискоза,

61%-х/б

|

безусадочная

|

безусадочная

|

отсутствует

|

отсутствует

|

отсутствует

|

отсутствует

|

Режимы ВТО: температура 130-140С, давление прессования 0,03-0,05мПа, время дублирования – 10-15сек.

|

Вид клея-П12-АКР

|

| Клеевая паутинка

|

100%-сополиамид

|

безусадочная

|

безусадочная

|

отсутствует

|

отсутствует

|

отсутствует

|

отсутствует

|

Режимы ВТО: температура 130-140С, давление прессования 0,03-0,05 мПа, продолжительность воздействия 10-15сек.

|

2 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ

Технология изготовления изделия – один из наиболее ответственных этапов проектирования, так как именно методы обработки и оборудование определяют экономическую эффективность потока и уровень качества выпускаемой продукции.

2.1 Обоснование выбора методов обработки

В швейной промышленности имеется большое количество универсальных специальных машин, различных прессов и утюгов. Это многообразие оборудования позволяет применять различные методы обработки. Данные методы обработки выполнены в компьютерной программе «компас». Согласно выбранным методам обработки выбрано следующее оборудование:

Используя новейшие образцы швейного оборудования отечественного производства можно выбрать следующее оборудование для изготовления женского демиссезонного пальто стачивающе-универсальное КУР 31-12+100.

Машины фирмы КУР очень разнообразны по конструкции, высокопроизводительны, используется как универсальные стачивающие челночным стежком на различных по толщине материалах.

На машине 827 кл. ПО «Подольскшвеймаш», СS-600 MSM-37-SG-1 кл. фирмы «Паннония» пришивают пуговицы с двумя отверстиями челночными стежками.

На пальто выполняются петли с глазком, так как они удобно застегиваются и обеспечивают полное прилегание бортов изделия, такие петли выполняются на машине 73401-P2 кл. фирмы «Минерва».

Для обметывания срезов 51-283, для потайных подшивочных работ CS 966.61.

Для втачивания рукавов в пройму с одновременной сборкой рукава предназначена машина 550-16-26.

Машина 697 применяется для прикрепления плечевых накладок, плечиков с одновременной обрезкой излишков.

Машина 530 F фирмы Штробель используется для выметки борта, воротника с одновременной выправкой канта на 0,2см.

Машина 220-М кл. ПО «Промшвеймаш» выполняет большие и маленькие закрепки (7-16мм.)

Для прокладывания отделочных строчек шириной 0,2-0,5 см. предназначена машина 1022М-5.

Для обработки рамки карманов применяют двухъигольный полуавтомат 596-М кл. ПО «Промшвеймаш».

Машина для обработки шлевок 876. ЗАО «Завод промышленных швейных машин» г. Подольск + 258 МОМЗ ЦНИИШП.

Для дублирования деталей применяются дублирующую установку ПДУ – 1, прессовое оборудование фирмы «Паннония » CS351, CS371, CS363.

Стол утюжильный марки СУ-213, предназначен для внутрипроцессной и окончательной влажно-тепловой обработки.

Для разутюживания вытачек полочки, спинки, приутюживание мелких деталей (листочек, шлевок) применяется пресс ППУ-1, подушка ПУ-3Г.

Для приутюживания бортов, воротников и низа пальто применяется пресс ППУ-1-01, подушка ППУ-Г.

Низ изделия обрабатываем с помощью клеевого соединения с применением термопластичных клеевых материалов, которые выполняются на утюжильном или прессовом оборудовании.

Для стачивания подкладки предназначена машина КУР 31-31+100 «Промшвеймаш». Для обметывания срезов подкладки применяется машина 51-283.

Для стачивания и одновременного обметывания подкладки применяется машина 408кл. [4]

Таблица 5 - Характеристика швейного оборудования Таблица 5 - Характеристика швейного оборудования

| Наименование материала

|

Класс машины,

фирма-изготовитель

|

Номер игл

|

Номер швейных ниток

|

Частота строчки

|

| хлопчатобумажных

|

армированных

|

синтетических

|

шёлковых

|

мононити

|

| Ткань верха: Пальто полушерстяное

|

| Соединение деталей

|

КУР31-12+100

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

3-5

|

| Обметка петель

|

73401-Р2 кл.

Фирмы «Минерва»

|

90-130

|

33Л, 55Л, 50К

|

2-3

|

| Обметка срезов

|

51-283

|

90-130

|

«Гамма» MF – 030.14мм черный 4570м

|

2-3

|

| Для выметки воротника и борта

|

530 F фирмы Штробель

|

90-130

|

40, 50

|

2-2,5

|

| Для выполнения больших и маленьких закрепок

|

220-М кл. ПО «Промшвеймаш»

|

90-130

|

33Л, 55Л, 50К

|

В автоматическом режиме

|

|  Продолжение таблицы 5 Продолжение таблицы 5

|

| Наименование материала

|

Класс машины,

фирма-изготовитель

|

Номер игл

|

Номер швейных ниток

|

Частота

строчки

|

| хлопчатобумажных

|

армированных

|

синтетических

|

шёлковых

|

мононити

|

| Для обработки рамки карманов

|

596-М кл.

ПО «Промшвеймаш»

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

3-5

|

| Для пришивания пуговиц с двумя отверстиями

|

827 кл. ПО «Подольскшвеймаш» CS-600 MSM-37-SG-1 кл. фирмы «Паннония»

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

В автоматическом режиме

|

| Для втачивания рукавов в пройму с одновременной сборкой рукава

|

550-16-26

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

3-5

|

| Для подшивочных работ

|

CS966.61

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

2-3

|

| Обработка шлевок

|

876. ЗАО «Завод промышленных швейных машин» г. Подольск +

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

3-3,5

|

|  Продолжение таблицы 5 Продолжение таблицы 5

|

| Наименование материала

|

Класс машины,

фирма-изготовитель

|

Номер игл

|

Номер швейных ниток

|

Частота

строчки

|

| хлопчатобумажных

|

армированных

|

синтетических

|

шёлковых

|

мононити

|

| Для прокладывания отделочных строчек

|

1022М-5

|

90-130

|

33Л, 55Л, 50К

|

3-5

|

| Для прикрепления плечевых накладок, плечиков

|

697

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

3-5

|

| Подкладочная ткань

|

| Соединение деталей

|

КУР 31-31+100

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

3-5

|

| Обметывание срезов

|

51-283

|

90-130

|

«Гамма» MF-030.14

мм черный 4570м

|

2-3

|

| Для стачивания и одновременного обметывания

|

408.кл.

|

90-130

|

44ЛХ-I, 45ЛЛ,

36ЛХ, 35ЛЛ

|

3-5

|

Оборудование влажно-тепловой обработки для изделия представлено в табличной форме Оборудование влажно-тепловой обработки для изделия представлено в табличной форме

Таблица 6 – Режимы влажно-тепловой обработки

| Наименование операции

|

Оборудование

|

Температура гладильной поверхности, о

С

|

Давление,

вес утюга

|

Увлажнение,

%

|

Время утюжки, с

|

| Ткань верха: Пальтово-костюмная шерсть+нитрон

|

| Для дублирования деталей

|

ПДУ – 1, прессовое оборудование фирмы «Паннония » CS351, CS371, CS363.

|

140

|

50

|

20-30

|

10-15

|

| Для разутюживания вытачек полочки, спинки, приутюживание мелких деталей (листочек, шлевок)

|

пресс

ППУ-1, подушка ПУ-3Г

|

140

|

50

|

20-30

|

10-15

|

| Для приутюживания бортов, воротников и низа пальто

|

пресс ППУ-1-01, подушка ППУ-Г

|

140

|

50

|

20-30

|

10-15

|

| Внутрипроцессная и окончательная ВТО

|

Стол утюжильный марки СУ-213

|

150

|

50

|

20-30

|

30-45

|

| Ткань подклада: Вискозно-ацетатная

|

| Внутрипроцессная и окончательная ВТО

|

Стол утюжильный марки СУ-213

|

130

|

-

|

15-20

|

10-20

|

3 НОРМИРОВАНИЕ РАСХОДА МАТЕРИАЛА 3 НОРМИРОВАНИЕ РАСХОДА МАТЕРИАЛА

Нормирование расхода материалов – это совокупность мероприятий, при разработке которых закладывается основа экономного использования материалов.

Установление нормы расхода ткани на изделие имеет исключительно большое значение.

3.1 Определение площади лекал

Основным фактором, определяющим расход ткани, является площадь лекал проектируемого изделия.

Определение площади лекал может производиться различными способами (способ дроби, способ планиметра, способ взвешивания, компьютерный способ).

Из данных способов был выбран способ взвешивания, в котором все лекала должны быть из однородного материала. Способ взвешивания является достаточно нетрудоемкий, и часто применяется в учебных заведениях, так как считается недорогостоющим и менее утомляемым.

Площадь деталей кроя определяется с помощью данной пропорции, м2

:

14 – 2,208

22 - х

Х = 22*2,208/14 = 3,470 (2)

Таблица 8 - Определение площади лекал Таблица 8 - Определение площади лекал

Наименование изделия: пальто женское демисезоннее

Рост 164-170 Размер 92-96 Полнотная группа II

| Наименования деталей изделий и материала

|

количество

|

Площадь, м2

|

| лекал

|

деталей кроя

|

лекал

|

деталей кроя

|

| 1. Полочка

|

1

|

2

|

| 2. Нижняя часть полочки

|

1

|

2

|

| 3. Спинка

|

1

|

1

|

| 4. Нижняя часть спинки

|

1

|

1

|

| 5. Рукав

|

1

|

2

|

| 6. Отворот

|

1

|

2

|

| 7. Верхний воротник

|

1

|

1

|

| 8. Нижний воротник

|

1

|

1

|

| 9. Шлевки

|

1

|

2

|

| 10. Листочка

|

1

|

2

|

| 11. Подзор

|

1

|

2

|

| 12. Подборт

|

1

|

2

|

| 13. Обтачка в горловину спинки

|

1

|

1

|

| 14. Запасной лоскут

|

1

|

1

|

| Итого:

|

14

|

22

|

2,208

|

3,470

|

3.2 Выбор и обоснование способа настилания

В раскройном цехе обычно установлено несколько столов, обеспечивающих бесперебойную работу всех технологических операций: настилания, обработки неразрезного настила, разрезания настила на части, раскроя на ленточных машинах.

При настилании полотна могут быть по-разному: вразворот («лицом к лицу» или «лицом вниз»), а также всгиб.

При настилании полотен способом «лицом к лицу» число полотен в настиле всегда должно быть четным. Все детали изделия комплектуют из двух смежных полотен, лежащих лицевыми сторонами друг к другу. В промышленности при настилании этим способом используют многокомплектные раскладки в несколько полукомплектных лекал. Этот способ применяют при изготовлении пальто, костюмов, где есть непарные детали (верхний воротник, цельная спинка). Также этот способ наиболее экономичный, крой получается точный, так как парные детали вырезают вместе. При настилании полотен способом «лицом к лицу» число полотен в настиле всегда должно быть четным. Все детали изделия комплектуют из двух смежных полотен, лежащих лицевыми сторонами друг к другу. В промышленности при настилании этим способом используют многокомплектные раскладки в несколько полукомплектных лекал. Этот способ применяют при изготовлении пальто, костюмов, где есть непарные детали (верхний воротник, цельная спинка). Также этот способ наиболее экономичный, крой получается точный, так как парные детали вырезают вместе.

Такой способ позволяет легко выявить текстильные дефекты ткани. И, наконец, при настилании этим способом не нужно учитывать принадлежность парных деталей к левой или правой стороне изделия.

Преимущественным недостатком этого настилания является разнооттеночность парных деталей. Поэтому ткани, имеющие этот дефект, либо используют в настилах длиной не более 3 м, либо настилают полотнами «лицом в низ».

3.3 Раскладка лекал и технические условия на её

выполнение

Технические условия (ТУ) на раскладку лекал – это правила, соблюдение которых закладывает основы высокого качества готовой одежды и экономичного расходования материала.

Для раскладки лекал применяют рабочие лекала, утвержденные отделом технического контроля (ОТК) или отделом управления качеством (ОУК); при этом учитывают направление ворса, начеса, направление нитей или утка, допускаемые надставки и отклонения.

На тканях гладкоокрашенных с ворсом лекала раскладывают так, чтобы все детали одного изделия лежали в одном направлении. Это предотвращает разнооттеночность в деталях готового изделия.

В раскладке лекала должны располагаться в строгом соответствии с указанными на них направлениями нитей основы или с отклонением от этих направлений не более, чем это допустимо в каждой детали. В раскладке лекала должны располагаться в строгом соответствии с указанными на них направлениями нитей основы или с отклонением от этих направлений не более, чем это допустимо в каждой детали.

Допустимое отклонение от долевого направления рассчитывают по формуле

БГ = БВ = АБ ´ а /

100, (3)

где а – допустимое по техническим условиям отклонение на данное изделие, % (см. [58] с.334);

АБ – длина деталей, мм;

БГ, БВ – отклонения от долевого направления, мм

Полученные данные оформляются в табличной форме (таблица 9)

Таблица 9 - Расчет допускаемых отклонений от номинальных линий на лекалах

| Наименование деталей изделия

|

Расположение нити основы в выкроенных деталях

|

Допустимые отклонения от долевого направления, %

|

Расчёт

отклонений, мм

|

| 1

|

2

|

3

|

4

|

| Полочка

|

Параллельно линии полузаноса, от высшей точки плечевого среза

|

1

|

9,3*1/100*4=0,37

|

| Нижняя часть полочки

|

Параллельно линии полузаноса

|

1

|

18,5*1/100*4=0,74

|

| Спинка

|

Параллельно линии проведенной

посередине вдоль детали

|

2

|

8,5*2/100*4=0,68

|

| Нижняя часть спинки

|

Параллельно линии проведенной посередине вдоль детали

|

2

|

18,5*2/100*4=1,48

|

| Рукав

|

Параллельно нижнему срезу рукава, от высшей точки оката рукава

|

2

|

15,3*2/100*4=1,22

|

|  Продолжение таблицы - 9 Продолжение таблицы - 9

|

| Наименование деталей изделия

|

Расположение нити основы в выкроенных деталях

|

Допустимые отклонения от долевого направления, %

|

Расчёт

отклонений, мм

|

| 1

|

2

|

3

|

4

|

| Отворот

|

Параллельно линии проведенной по середине, вдоль детали

|

2

|

6,9*2/100*4=0,55

|

| Верхний воротник

|

Параллельно линии проведенной по середине, вдоль детали

|

1

|

2,2*1/100*4=0,09

|

| Нижний воротник

|

Параллельно линии проведенной по середине, вдоль детали

|

3

|

2,1*3/100*4=0,25

|

| Шлевки

|

Параллельно нижнему срезу шлевки

|

2

|

2,9*2/100*4=0,2

|

| Листочка

|

Под углом к нити основы

|

1

|

3,9*1/100*4=0,16

|

| Подзор

|

Под углом к нити основы

|

10

|

2,0*10/100*4=0,8

|

| Подборт

|

Параллельно линии полузаноса

|

2

|

25,8*2/100*4=2,06

|

| Обтачка в горловину спинки

|

Совпадает с направлением нити основы соответствующих основных деталей.

|

2

|

1,6*2/100*4=0,13

|

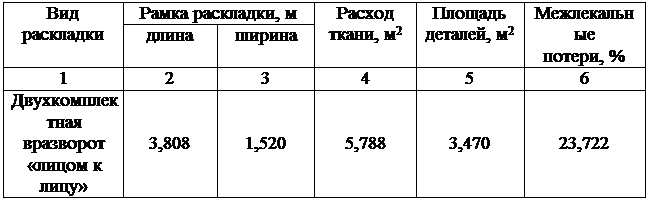

C учётам ТУ было выполнено 2 – 3 экспериментальных раскладок деталей верха а наиболее частой используемой ширины ткани её экономический вариант представлен в графической части проекта. Для данной раскладки определены фактические межлекальные потери.

Для каждой экспериментальной раскладки определяют фактические межлекальные потери (Мп.факт

) по формуле

Мп.факт

= (Sр

– Sл

) 100/ Sр

, (4)

Мп.факт

= (5,788 – 4,415) *100/5,788 = 23,722%

где Sp

- площадь раскладки лекал, (с точностью до 0,005 м2

); где Sp

- площадь раскладки лекал, (с точностью до 0,005 м2

);

Sл

- площадь лекал изделия в раскладке, м2

.

Полученные показатели М п.факт

сопоставляют с действующими нормативами швейных предприятий и делают вывод об экономичности раскладки.

Экспериментальные раскладки в пояснительной записке не приводятся.

Наиболее экономичный вариант представляется на миллиметровой бумаге в масштабе 1:5 (1:4) с указанием ширины и длины раскладки, направления нити основы, ворса и номера каждой детали в соответствии с таблицей 1 «Спецификация деталей кроя». Межлекальные потери в раскладке закрашиваются или заштриховываются.

На листе раскладки оформляется экспликация раскладки деталей верха по форме, представленной в приложении В.4

На основании данных раскладки определяется расчётная норма расхода материала (Нр

), м.

Нр

= Sл

´100/(100 – М п.о

)´Шр

, (5)

Нр

= 2,208 * 100/ (100 – 23,722) * 1,50 = 4,342

где Шр

– ширина рамки раскладки, м;

М п.о

– отправной показатель межлекальных потерь (округлённый до 0,1).

Шр

= Шт

– Шкр

, (6)

Шр

= 1,54- 0,04 = 1,50

где Шт

– ширина ткани, м.;

Шкр

– ширина кромки, м.

Длина рамки раскладки, м.: 952*4/1000=3,808

Целесообразно оформить карту расхода ткани (таблица 10).

Таблица 10 - Карта расхода основной ткани на демисезонное пальто

Рост: 164-170 Размер: 92-96 Полнотная группа: II

4 РАСЧЕТ ПОТОКА 4 РАСЧЕТ ПОТОКА

Расчёт потока является завершающей стадией разработки технологического процесса производства швейного изделия.

Целью раздела является определение наиболее целесообразной и эффективной формы организации потока на основании расчёта параметров потока и эффективности проектируемого потока по технико-экономическим показателям.

4.1 Обоснование выбора типа потока, транспортных средств

Тип потока – это комплексная характеристика, определяемая организационной структурой, характером перемещения полуфабрикатов. Используемыми транспортными средствами, способом запуска и т.д.

Швейные предприятия, работая в настоящее время в условиях нестабильных поставок тканей, быстро меняющейся моды , должны не только быстро обновлять и расширять выпускаемый ассортимент, но и обладать возможностью быстро менять его. Все это обеспечивает гибкая форма организации производства. Стратегически на ближайшие годы гибкое производство является перспективным.

В условиях гибкого производства предусматривается изготовление любой модели без перестройки потока и внесения изменений в расстановку оборудования, а допускается лишь замена одного обрабатывающего модуля другим.

На основании анализа следует выделить четыре наиболее оптимальные формы гибкости: технологическая, техническая, организационная и групповая. Анализ материалов, технологии изготовления женского пальто, дает возможность использования для обработки данной группы изделий, гибкой формы организации производства. Проявления технической формы гибкости достигается благодаря агрегатированию рабочих мест, где за счет введения техническо-организационной оснастки (УСО), а также напольных транспортных средств создаются условия для концентрации технологически неделимых операций на одном рабочем месте.

Так же в данном типе потока выгодно применять конвейеры, где полуфабрикаты находятся в подвешенном состоянии. Так же в данном типе потока выгодно применять конвейеры, где полуфабрикаты находятся в подвешенном состоянии.

Комплектование технологически неделимых операций в организационные проводимости по тактовому способу, методом концентрации технологических операций.

Ниже в табличной форме представлены следующие положительные моменты при внедрении гибкого потока и способы передачи полуфабриката.

Таблица 11 - Характеристика потока

| Секция

|

Тип потока - Гибкий

|

Способ передачи полуфабриката

|

| преимущества

|

| 1

|

2

|

3

|

| Запуск

Заготовительная

|

- улучшение количества производства на 20-30%;

- сокращение общей продолжительности работы на 80%;

- значительное сокращение текучести кадров и времени простоев;

- усиление мотивации труда всего персонала;

- снизить затраты времени на выполнение вспомогательных и переместительных приемов и движений, снизить трудоемкость изделия в целом на 40%;

- значительно расширить ассортимент одежды;

- повысить универсальность машин, за счет оснащения универсально-сборочными приспособлениями (УСП-1);

- уменьшить затраты на оборудование за счет расширения возможностей использования универсального оборудования;

|

Тележки, междустолья, скаты, желоба, кронштейны.

|

|  Продолжение таблицы 11 Продолжение таблицы 11

|

| Секция

|

Тип потока - Гибкий

|

Способ передачи полуфабриката

|

| преимущества

|

| 1

|

2

|

3

|

| - снизить монотонность и утомляемость исполнителей, а значит повысить их производительность и сохранить здоровье;

- проще и надежнее обеспечить контроль качества производимой продукции за счет концентрации в руках одного исполнителя большого числа технологических операций.

|

4.2 Расчет параметров потока

Расчет производится в целом по потоку в табличной форме.

Таблица 12 - Расчет потока

| Наименование параметра

|

Условные обозначения

|

Единицы измерения

|

Расчетная

формула

|

Расчет

параметров

|

| 1

|

2

|

3

|

4

|

5

|

| Трудоёмкость изделия

|

Тизд

|

с

|

по технологической последовательности

|

3178

|

| Количество рабочих

|

N

|

чел

|

N = Тизд

´М/R

|

29

|

| Такт потока

|

t

|

с

|

t = Тизд

/N

|

110,73

|

| Мощность потока

|

М

|

ед.

|

По заданию

|

260

|

| Количество рабочих мест

|

Кр.м.

|

р.м.

|

Кр.м =

N´Кср

|

36

|

В зависимости от исходных данных порядок расчета потока может меняться.

Если мощность потока определяется количеством изделий, изготовляемых в смену, нужно сначала рассчитать такт потока, число рабочих в потоке, а затем число рабочих мест в потоке.

Если мощность потока определяется числом рабочих, последовательность расчёта меняется: сначала определяется такт потока, затем выпуск изделий и число рабочих мест в потоке.

Количество рабочих в потоке определяется по следующим формулам Количество рабочих в потоке определяется по следующим формулам

N = Тизд

/t, (7)

N = Тизд

´М/R, (8)

N = 3178 * 260/28800 = 29

где R - продолжительность смены (28 800), с;

N =S/Sн

, (9);

где S – площадь потока, м2

;

S – норматив площади на одного рабочего с учётом проходов, проездов для транспортных средств, вспомогательного оборудования, м2

(см. [44] с.407);

Расчётную величину такта потока t определяют по формулам

t = Тизд

/N, (10);

t =3178/29 = 110,73

t = R/ М, (11);

Мощность потока выражают выпуском изделий в смену и определяют по формуле

М = R/t, (12)

Количество рабочих мест в потоке определяется по формуле

Кр.м =

N´Кср

, (13)

Кр.м

= 29 * 1,25 = 36

где Кср

- коэффициент, характеризующий среднее количество рабочих

мест в потоке, приходящихся на одного рабочего (см. [42] с.266, таблица 4.1; [44] с.310, таблица 5.3)

4.3 Технико-экономические показатели потока 4.3 Технико-экономические показатели потока

4.3.1 Число основных рабочих потока

Число основных рабочих потока – это расчётные данные о числе рабочих по разрядам и видам работ.

Сложность изготовления изделия характеризуется средним тарифным разрядом работ в потоке. Для их определения с целью анализа составляется

сводная таблица численности рабочих потока по данным технологической последовательности, характеризующая технический уровень потока, квалификацию (разряд работ), механизацию работ.

Таблица 13 - Сводная таблица численности основных рабочих потока

4.3.2 Расчет технико-экономических показателей потока 4.3.2 Расчет технико-экономических показателей потока

Технико-экономические показатели (ТЭП) швейного потока являются технологическим документом.

ТЭП потока рассчитываются по данным сводной таблицы рабочей силы (таблица 13) и технологической последовательности обработки.

Расчет ТЭП потока должен быть представлен в таблице 14.

Таблица 14 - Технико-экономические показатели потока

| Наименование технико-экономических показателей

|

Единицы измерения

|

Условное обозначение

|

Расчетная формула

|

Расчет

|

| 1

|

2

|

3

|

4

|

5

|

| Трудоёмкость изделия

|

с

|

Тизд

|

по технологической последовательности

|

3178

|

| Выпуск в смену

|

ед

|

М

|

По заданию

|

260

|

| Количество рабочих

|

чел

|

N

|

N = Тизд

´М/R

|

28,7

|

| Средний тарифный разряд

|

-

|

rср

|

2,9

|

| Средний тарифный коэффициент

|

-

|

kср

|

1,25

|

| Расценка

|

коп

|

Р

|

3975,64

|

| Коэффициент механизации

|

-

|

Кмех

|

Кмех

= ∑ t / Т

|

0,47

|

| Производительность труда на одного рабочего

|

ед/чел

|

П т

|

П т

= М/N

|

9

|

Трудоёмкость изделия определяется по технологической последовательности обработки изделия (таблица 7).

Выпуск в смену и количество рабочих - таблица 12.

Средний тарифный разряд rср

определяется делением суммы тарифных разрядов (таблица 13, графа 16) на расчётное количество рабочих.

rср

=83,68/28,7=2,9

Средний тарифный коэффициент К ср

определяется делением суммы тарифных коэффициентов (таблица 13, графа 18) на расчётное количество рабочих.

К ср

=35,94/

28,7=1,25 К ср

=35,94/

28,7=1,25

Степень механизации потока характеризуется коэффициентом механизации. Коэффициент механизации (К мех

) определяется по формуле

Кмех

= ∑ t / Т, (13)

Кмех

= 1500/3178=0,47

где ∑ t - сумма затрат времени на выполнение всех машинных и прессовых операций,

Т - трудоёмкость изготовления изделия в потоке, с.

Производительность труда П т

определяется по формуле

П т

= М/N, (14)

П т

= 260/28,7 = 9

ВЫВОДЫ ВЫВОДЫ

В процессе работы над курсовым проектом был разработан технологический процесс изготовления производства демисезонного пальто для женского населения младшей возрастной группы на стадии заготовки. Мощностью потока 260 единиц.

В разделе «Технологическая подготовка модели» сформулированы основные требования к изделию и материалам, все эти требования соответствуют ГОСТу.

Составлена технологическая последовательность обработки женского демисезонного пальто, которая является итогом работы по выбору материалов, способов обработки, оборудования и спецприспособления.

Раздел «Технология изготовления изделия» содержит рекомендации по выбору современных методов обработки узлов изделия и по применению отечественного оборудования фирмы «КУР 31-12+100».

Трудоемкость изготовления демисезоннего пальто для женщин младшей возрастной группы на стадии заготовки составила 0,88 ч., что вполне приемлемо для массового производства.

При выполнении экспериментальных раскладок проектируемой модели видно, что наиболее экономичны многокомплектные раскладки. Процент межлекальных потерь составил 23,722 % (выше среднего), из-за направления ворса и цельнокроеных лекал . Расход ткани при двухкомплектной раскладки на женское пальто составил 5,788 м

Целью раздела расчёт потока является наиболее целесообразной и эффективной формой организации потока на основании расчётов и эффективности проектируемого потока по технике экономических показателях производительности труда, средний тарифный коэффициент 1,3

Коэффициент механизации проектируемого потока составил 0,47.

Производительность труда на одного рабочего составила 9,1. ед.

По всем приведённым результатам можно сделать вывод, что проектируемая модель по сочетанию пропорций, деталей, объёму отражает ровные тенденции моды. По всем приведённым результатам можно сделать вывод, что проектируемая модель по сочетанию пропорций, деталей, объёму отражает ровные тенденции моды.

В данном курсовом проекте использована компьютерная программа – «Компас», это говорит, что на разработку графической части можно затратить меньше времени, чем при выполнении в ручную, и при этом схемы разреза выполняются качественнее и красившее.

Пальто в готовом виде представлено в приложении Б, в виде фотографии.

СПИСОК ЛИТЕРАТУРЫ СПИСОК ЛИТЕРАТУРЫ

1. ПЕРШИНА Л.Ф., ПЕТРОВА С.В. Технология швейного производства. - М.: Легпромбытиздат, 1991.[1]

2. ЗАК И.С., ГОРОХОВ И.К., ВОРОНИН Е.И. Справочник по швейному оборудованию. - М.: 1981.[4]

3. Справочник по подготовке и раскрою материалов при производстве одежды. ГАЛЫНКЕР И. И., ГУЩИНА К.Г., САФРОНОВА И.В. и др. – М.: Лёгкая индустрия, 1980.

4. Технологическая документация по изготовлению костюма женского из шерстяных тканей: применяемые материалы, особенности технологии, организации производства, применяемое оборудование.[3]; [4]

5. Журнал «Ателье» [2]

6. Ассортимент и характеристика прокладочных материалов[3]

7. Справочный материал для лабораторных работ по материаловедению, курсового и дипломного проектирования

8. Швейные изделия бытового назначения. Сборник государственных стандартов СССР. - М.: Издательство стандартов, 1988.

9. ГОСТ 25295-91 Одежда верхняя пальтово-костюмного ассортимента. ОТУ.[3]

10. ГОСТ 20272-96 Ткани подкладочные из химических нитей и пряжи.[3]

11. ГОСТ 6309-87 Нитки хлопчатобумажные швейные. ТУ.[3]

12. Информация [Электронный ресурс]: http://topcoat.sktem.ru; Проверено 25.04.09.[2]

13. Проверено 25.04.09.http://kak-ya.ru. Проверено 25.04.09.[2]

14. Информация [Электронный ресурс]: http://moda2009/2010.ru.

Проверено 25.04.09.[2]

2.4 Технологическая последовательность обработки 2.4 Технологическая последовательность обработки

Таблица 7 – Технологическая последовательность обработки

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| I. Запуск

|

| 1.1

|

Получить крой с раскройного цеха

|

Р

|

1

|

5

|

5,00

|

| 1.2

|

Развязать пачку кроя, разложить на стол запуска

|

Р

|

2

|

10

|

11,00

|

Стол запуска

|

| 1.3

|

Проверить наличие деталей кроя, согласно маршрутному листу

|

Р

|

3

|

39

|

49,53

|

| 1.4

|

Скомплектовать выкроенные детали

|

Р

|

3

|

70

|

88,90

|

Стол запуска

|

| 1.5

|

Занумеровать контрольную ленту

|

Р

|

2

|

5

|

6,00

|

Проставить на контрольной ленте порядковый номер согласно маршрутного листа

|

| 1.6

|

Нарезать контрольную ленту

|

Р

|

2

|

5

|

6,00

|

ножницы

|

| 1.7

|

Нарезать ленту с изображением товарного знака

|

Р

|

2

|

5

|

6,00

|

ножницы

|

| 1.8

|

Нарезать вешалочную тесьму

|

Р

|

2

|

5

|

6,00

|

ножницы, шаблон

|

| 1.9

|

Вести учет запущенных единиц в журнале запуска

|

Р

|

2

|

3

|

3,30

|

| 1.10

|

Запустить детали кроя в швейный цех

|

Р

|

1

|

15

|

15,00

|

|          Итого по запуску Итого по запуску

|

|

162

|

196,73

|

|

|  Продолжение таблицы -7 Продолжение таблицы -7

|

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| II. Заготовительная секция

|

| 2.

|

Обработка полочки

|

| 2.11

|

Намелить место расположения вытачки на полочке

|

Р

|

3

|

35

|

44,25

|

Мел, лекало

|

По лекалу, намечая предел стачивания и разреза

|

| 2.12

|

Стачать вытачки на полочке

|

М

|

3

|

30

|

38,1

|

КУР 31-12+100

|

Начиная от верха, с изнаночной стороны совмещая намелку, сводя на нет

|

| 2.13

|

Заутюжить вытачки на полочке

|

У

|

2

|

15

|

16,50

|

СУ-213

|

С изнаночной стороны, направляя к центру.

|

| 2.14

|

Притачать верхнюю часть полочки к нижней части полочки

|

М

|

3

|

70

|

88,90

|

КУР 31-12+100

|

Детали сложить лицом к лицу, совмещая срезы, рассечки, стачать шириной шва 10мм.

|

| 2.15

|

Заутюжить шов притачивания верхней части полочки к нижней части полочки

|

У

|

3

|

40

|

50,80

|

СУ-213

|

Направляя припуски на нижнюю часть полочки

|

| 2.16

|

Формование полочки

|

П

|

3

|

17

|

21,59

|

ПДУ – 1

фирмы «Паннония » CS351

|

С изнаночной стороны детали придать форму выпуклости груди

|

| |

Итого:

|

207

|

260,14

|

| 3

|

Обработка кармана с листочкой с втачными концами на нижней части полочки

|

| 3.17

|

Намелить место расположения кармана

|

Р

|

3

|

42

|

53,34

|

Мел, лекало,стол

|

Намечаем четырьмя линиями, две горизонтальных ширину 30мм. и две вертикальных длину 145мм. Ширина кармана должна равняться ширине листочки в готовом виде.

|

| 3.18

|

Заутюжить листочку

|

П

|

2

|

15

|

16,50

|

ПДУ – 1

фирмы

|

Сложить пополам и заутюжить

|

|  Продолжение таблицы -7 Продолжение таблицы -7

|

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| |

«Панония » CS351

|

| 3.19

|

Настрочить отделочную строчку по сгибу листочки

|

С

|

3

|

15

|

19,05

|

1022М-5

|

Отступая от сгиба 5мм.

|

| 3.20

|

Одновременно притачать листочку к основной детали, притачать подзор к основной детали и разрезать вход в карман

|

А

|

4

|

95

|

130,15

|

596-Мкл. ПО «Промшвеймаш»

|

Укладывая листочку к нижней линии намелки кармана, и притачать шириной шва 5мм., укладывая подзор к верхней линии намелки кармана, и притачать шириной шва 7мм.

|

| 3.21

|

Вывернуть подзор на изнаночную сторону и листочку выправить

|

Р

|

4

|

59

|

80,83

|

| 3.22

|

Закрепить углы кармана

|

М

|

3

|

15

|

19,05

|

КУР 31-12+100

|

| 3.23

|

Притачать листочку к верхней части подкладки кармана

|

М

|

3

|

20

|

25,40

|

КУР 31-12+100

|

Детали сложить лицом к лицу, уровнять срезы и со стороны подкладки притачать, шириной шва 10мм.

|

| 3.24

|

Притачать подзор к нижней части подкладки кармана

|

М

|

2

|

33

|

36,30

|

КУР 31-12+100

|

Детали сложить лицом к лицу, уровнять срезы и со стороны подкладки притачать, шириной шва 10мм.

|

| 3.25

|

Стачать верхнюю и нижнюю подкладку кармана, с одновременным обметыванием

|

А

|

3

|

70

|

88,90

|

408кл.

|

Части подкладок кармана уложить лицом к лицу и с изнаночной стороны, стачать по боковым и нижнему срезам, выполняя закругления в углах, шириной шва 15мм.

|

|  Продолжение таблицы -7 Продолжение таблицы -7

|

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| 3.26

|

ВТО готового кармана

|

У

|

3

|

36

|

45,72

|

СУ-213

|

Придать карману товарный вид.

|

| |

Итого:

|

400

|

515,24

|

| 4

|

Обработка подборта

|

| 4.27

|

Наметить место расположения входа в застежку на правом подборте

|

Р

|

2

|

16

|

17,60

|

Лекало, мел, линейка, стол

|

С лицевой стороны подборта, по лекалу провести две вертикальные линии, расстояние между ними 7мм.

|

| 4.28

|

Притачать первую обтачку супатной застежки к подборту

|

М

|

3

|

34

|

43,18

|

КУР 31-12+100

|

Укладывая детали лицом к лицу, к намеченным линиям шириной шва 3,5 мм

|

| 4.29

|

Притачать вторую обтачку супатной застежки к подборту

|

М

|

3

|

34

|

43,18

|

КУР 31-12+100

|

Укладывая детали лицом к лицу, к намеченным линиям шириной шва 3,5 мм

|

| 4.30

|

Разрезать подборт между строчками притачивания обтачек

|

Р

|

3

|

10

|

12,70

|

Ножницы

|

Отступая от строчек притачивания нижней подкладки 2мм и от верхней 5мм, разрезать, не доходя до конца 10мм и к углам, не доходя 2 мм.

|

| 4.31

|

Вывернуть обтачки супатной застежки на изнаночную сторону

|

Р

|

2

|

6

|

6,60

|

| 4.32

|

Закрепить углы супатной застежки

|

М

|

3

|

12

|

15,24

|

КУР 31-12+100

|

| 4.33

|

Настрочить обтачку супатной застежки на подборт

|

М

|

3

|

36

|

45,70

|

КУР 31-12+100

|

Перекрыть срезы шва притачивания подкладкой и застрочить, шириной шва от сгиба 1мм.

|

| 4.34

|

Наметить место расположения петель супатной застежки

|

Р

|

2

|

15

|

16,50

|

Лекало, мел, стол

|

По лекалу. Длина петли

ровна диаметру пуговицы

|

| 4.35

|

Обметать петли супатной застежки

|

А

|

3

|

102

|

129,54

|

73401-Р2 кл. фирмы

|

По намелке, с лицевой стороны детали.

|

|  Продолжение таблицы -7 Продолжение таблицы -7

|

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| |

«Минерва»

|

| 4.36

|

Закрепить супатную застежку между петлями

|

С

|

3

|

29

|

36,83

|

220-М кл. ПО «Промшвеймаш»

|

Со стороны подборта на входе в застежку, между петлями, ширина закрепки 5мм.

|

| 4.37

|

Отутюжить застежку

|

П

|

3

|

36

|

45,72

|

ПДУ – 1

фирмы «Паннония » CS351

|

Придать застежке товарный вид

|

| 4.38

|

Настрочить ленту с изображением товарного знака на подборт

|

М

|

2

|

15

|

16,50

|

КУР 31-12+100

|

| 4.39

|

Стачать части обтачки горловины спинки

|

М

|

2

|

10

|

11,00

|

КУР 31-12+100

|

Детали сложить лицом к лицу, уравнять срезы и стачать шириной шва 10 мм.

|

| 4.40

|

Притачать вешалку к обтачке горловины спинки

|

М

|

2

|

18

|

19,80

|

КУР 31-12+100

|

По середине верхнего среза обтачки притачать шириной шва 10мм.

|

| 4.41

|

Притачать обтачку спинки к участку плечевого среза подборта

|

М

|

2

|

16

|

17,60

|

КУР 31-12+100

|

Детали сложить лицом к лицу, уравнивая срезы, притачать шириной шва 10мм.

|

| 4.42

|

Разутюжить швы притачивания обтачки

спинки к участку плечевого среза подборта

|

У

|

3

|

24

|

30,48

|

СУ-213

|

Припуски направить в разные стороны

|

| |

Итого:

|

413

|

508,17

|

| 5

|

Обработка спинки

|

| 5.43

|

Намелить место расположения

|

Р

|

3

|

18

|

22,86

|

Мел, лекало,

|

По лекалу, намечая предел стачивания и разреза.

|

|  Продолжение таблицы -7 Продолжение таблицы -7

|

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| |

вытачки на спинке

|

стол

|

| 5.44

|

Стачать вытачки на спинке

|

М

|

3

|

160

|

203,20

|

КУР 31-12+100

|

По намелке сводя на нет.

|

| 5.45

|

Заутюжить вытачки на спинке

|

П

|

2

|

15

|

16,50

|

ПДУ – 1

фирмы «Паннония » CS351

|

К центру спинки.

|

| 5.46

|

Притачать верхнюю часть спинки к нижней части спинки

|

М

|

2

|

19

|

20,90

|

КУР 31-12+100

|

Детали сложить лицом к лицу, совмещая срезы, рассечки, стачать шириной шва 10мм.

|

| 5.47

|

Заутюжить шов притачивания верхней части полочки к нижней части полочки

|

У

|

3

|

70

|

88,90

|

СУ-213

|

Направляя припуски на нижнюю часть полочки

|

| 5.48

|

Формование спинки

|

П

|

3

|

17

|

21,59

|

ПДУ – 1

фирмы «Паннония » CS351

|

Придать форму выпуклости лопаток

|

| |

Итого:

|

299

|

373,95

|

| 6

|

Обработка рукавов

|

| 6.49

|

Притачать верхний срез отворота к нижнему срезу рукава

|

М

|

3

|

91

|

115,57

|

КУР 31-12+100

|

Детали сложить лицом к лицу, уравнивая срезы, притачать шириной шва 10мм.

|

| 6.50

|

Заутюжить шов притачивания верхнего среза отворота к нижнему срезу рукава

|

У

|

3

|

12

|

15,24

|

СУ-213

|

Припуски направить на отворот

|

| 6.51

|

Стачать нижний срез рукава

|

М

|

3

|

60

|

76,20

|

КУР 31-12+100

|

Сложить лицом к лицу, уравнивая срезы, стачать шириной шва 10мм.

|

| 6.52

|

Разутюжить шов стачивания

|

У

|

3

|

44

|

55,88

|

СУ-213

|

Припуски направить в разные стороны

|

|  Продолжение таблицы -7 Продолжение таблицы -7

|

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| 6.53

|

Выметать кант по низу рукава

|

Р

|

3

|

60

|

76,20

|

Нитки, игла

|

В раскол

|

| 6.54

|

Приутюжить рукав

|

У

|

3

|

34

|

43,18

|

СУ-213

|

| 6.55

|

Настрочить отделочную строчку по сгибу рукава

|

С

|

4

|

68

|

93,16

|

1022М-5

|

Ширина шва от сгиба 5мм.

|

| 6.56

|

Убрать стежки выметки

|

Р

|

1

|

14

|

14,00

|

распарыватель

|

Не повреждая строчку

|

| 6.57

|

Прострочить две сборкообразующие строчки по срезу оката рукава

|

М

|

3

|

105

|

133,35

|

КУР 31-12+100

|

От данных рассечек, первая строчка шириной шва от среза 5мм, вторая строчка шириной шва от среза 7мм., оставляя концы ниток.

|

| |

Итого:

|

488

|

622,78

|

| 7

|

Обработка воротника

|

| 7.58

|

Обтачать нижний воротник с верхним воротником

|

М

|

4

|

56

|

76,72

|

КУР 31-12+100

|

Детали сложить лицом к лицу, совмещая рассечки, и со стороны нижнего воротника обтачать шириной шва 5мм , припосаживая верхний.

|

| 7.59

|

Высечь припуски шва обтачивания нижнего воротника с верхним воротником в углах

|

Р

|

2

|

26

|

28,60

|

Ножницы

|

Не доходя до строчки 2мм.

|

| 7.60

|

Вывернуть воротник на лицевую сторону

|

Р

|

1

|

18

|

18,00

|

Специальный колышек

|

Выправляя углы

|

| 7.61

|

Выметать кант

|

С

|

3

|

49

|

62,23

|

530F фирмы Штробель

|

Из верхнего воротника, 2мм.

|

| 7.62

|

Приутюжить воротник

|

П

|

3

|

36

|

45,72

|

ПДУ – 1

фирмы

|

Придать воротнику товарный вид

|

|  Продолжение таблицы -7 Продолжение таблицы -7

|

| Номер неделимой операции

|

Наименование неделимой операции

|

Специальность

|

Разряд

|

Затрата времени, с

|

Расценка, коп.

|

Оборудование, оргтехоснастка

|

Технические условия

выполнения операции

|

| |

«Паннония » CS351

|

| 7.63

|

Убрать стежки временного назначения

|

Р

|

1

|

12

|

12,00

|

распарыватель

|

Не повреждая строчку.

|

| |

Итого:

|

197

|

243,27

|

| 8

|

Обработка шлевок

|

| 8.64

|

Застрочить шлевки

|

А

|

3

|

61

|

77,47

|

876.ЗАО

«Завод промышленных швейных машин» +258 МОМЗ ЦНИИШП

|