Курсовая работа: Выбор основных параметров расчет и конструирование тепловозов Проектирование пассажирского

|

Название: Выбор основных параметров расчет и конструирование тепловозов Проектирование пассажирского Раздел: Рефераты по транспорту Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

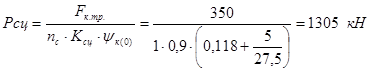

Министерство Путей Сообщения Российской Федерации Московский государственный университет путей сообщения (МИИТ) Кафедра «Локомотивы и локомотивное хозяйство» КУРСОВОЙ ПРОЕКТ « ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ, РАСЧЁТ И КОНСТРУИРОВАНИЕ ТЕПЛОВОЗОВ» Выполнил :ст. гр. ТЛТ-451 Меркулов П.М Принял: проф. Калугин С.П. 2009 СОДЕРЖАНИЕ ВВЕДЕНИЕ1. ВЫБОР ТИПА ЭНЕРГИТИЧЕСКОЙ УСТАНОВКИ 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ И ВЫБОР КОНСТРУКЦИИ ЭКИПАЖНОЙ ЧАСТИ ЛОКОМОТИВА 3. ОПРЕДЕЛЕНИЕ НЕОБХОДИМЫХ ПАРАМЕТРОВ, КОЛИЧЕСТВА И РАЗМЕРОВ ОХЛАЖДАЮЩИХ УСТРОЙСТВ ТЕПЛОВОЗА 4. ВЫБОР ОБОРУДОВАНИЯ ДЛЯ ПРОЕКТИРУЕМОГО ТЕПЛОВОЗА 5. ХАРАКТЕРИСТИКА ЭКИПАЖА И РАСЧЕТ ЭЛЕМЕНТОВ КОНСТРУКЦИИ РЕССОРНОГО ПОДВЕШИВАНИЯ ТЕПЛОВОЗА 6. ОПРЕДЕЛЕНИЕ ОРИЕНТИРОВОЧНОГО ВЕСА ОБОРУДОВАНИЯ. РАЗВЕСКА И КОМПОНОВКА ОБОРУДОВАНИЯ 7. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ СЦЕПОНОГО ВЕСА ЛОКОМОТИВА 8. ГЕОМЕТРИЧЕСКОЕ ВПИСЫВАНИЕ ЭКИПАЖА В КРИВУЮ 9. СРАВНЕНИЕ ПРОЕТИРУЕМОГО ТЕПЛОВОЗА С ТЕПЛОВОЗОМ АНАЛОГОМ ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА ИСХОДНЫЕ ДАННЫЕ Род службы: пассажирский; тип передачи: электрическая; габарит подвижного состава: 1Т; конструкционная скорость: радиус кривой: ВВЕДЕНИЕ В курсовой работе производится проектирование пассажирского тепловоза. Определены основные параметры локомотива, приведено обоснование выбора типа передачи мощности и вспомогательного оборудования, параметры и количество вентиляторов охлаждающего устройства. Произведен расчет рессорного подвешивания, проверяется возможность геометрического вписывания экипажа в кривую заданного радиуса методом параболической диаграммы, выполнена приблизительная компоновка оборудования на тепловозе и его развеска. В завершение работы производится сравнение проектируемого тепловоза с тепловозом аналогом. Раздел 1. ВЫБОР ТИПА ЭНЕРГИТИЧЕСКОЙ УСТАНОВКИ В качестве тепловоза прототипа принимаем грузовой тепловоз с передачей постоянного тока ТЭП60. Для проектного тепловоза принимаем следующие величины: 1.1 Сцепной вес локомотива:

1.2 Число движущих колёсных пар:

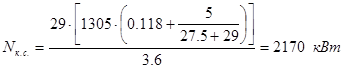

1.3 Касательная мощность секции:

По тепловозу прототипу ТЭП60 :

Отсюда находим касательную мощность секции при скорости V2 :

1.4 Определяем эффективную мощность секции:

Расчёт к.п.д. тяговой передачи для тепловоза с переменно-постоянной электрической передачей:

Для проектного тепловоза Таблица 2.1.Техническая характеристика дизеля

Раздел 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ И ВЫБОР КОНСТРУКЦИИ ЭКИПАЖНОЙ ЧАСТИ ЛОКОМОТИВА 2.1 Определение служебной массы локомотива В предварительных расчетах служебная масса определяется в виде

где

Число колесных пар 2.2 Проверка величины статической нагрузки колес на рельсы

2.3 Определение диаметра движущих колес

где [2p] – допустимая нагрузка на 1 мм диаметра колеса. Принимается в пределах 0,2…0,27 кН/мм.

Принимаем стандартный диаметр колес тепловозов – 1050 мм. 2.4 Определение предварительной (ориентировочной) величины длины локомотива по осям автосцепок Для

Получим

2.5 Определение базы локомотива Предварительно Получим Раздел 3. ОПРЕДЕЛЕНИЕ НЕОБХОДИМЫХ ПАРАМЕТРОВ, КОЛИЧЕСТВА И РАЗМЕРОВ ОХЛАЖДАЮЩИХ УСТРОЙСТВ 3.1 Обоснование выбора типа охлаждающего устройства Компромиссным решением, используемым на большинстве типов тепловозов, является открытая двухконтурная система охлаждения (Рис. 3.1.). В двухконтурной системе контур охлаждения элементов дизеля и контур охлаждения наддувочного воздуха и масла разделены. В качестве основного теплоносителя используется вода, циркулирующая в замкнутых системах охлаждения (контурах) с поверхностными теплообменниками. Каждый контур системы оборудован индивидуальным насосом. Это дает возможность раздельного регулирования температуры охлаждающей воды в обоих контурах. На проектируемом тепловозе целесообразно применить данную схему водяного охлаждения.

Рис. 3.1. Двухконтурная схема водяного охлаждения конструкции теплового дизеля 3.2 Расчет числа секций радиатора первого контура охлаждения воды дизеля Поскольку мы ранее приняли для проектного тепловоза открытую систему охлаждения, то принимаем температуру

Таблица 3.1. Геометрические параметры серийных секций радиаторов

Расчёт физических параметров теплоносителей (вода, масло, надувочный воздух) рассчитываются по формуле исходя из данных таблицы 2 при данной температуре:

Коэффициент динамической вязкости определятся по формуле:

Таблица 2

При -для воздуха при температуре -для воды при температуре Определяем подачу водяного насоса:

Для монтажа холодильника принимаются стандартные секции с длиной активной части 1206 мм. Параметры охлаждающих секций радиаторов (Табл. 3.1.). 3.2.1 Определяем ориентировочное число секций первого контура охлаждения, задавшись величиной Vвд .

где Массовая скорость воздуха между пластинами оребрения секции находится в пределах 8…14 кг/м2

·с. Принимаем в дальнейших расчетах Тогда

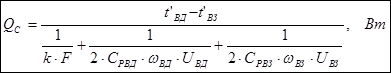

3.2.2 Определяем число секций радиаторов, исходя из теплорассеивающей способности

где где

В этом выражении неизвестной является величина k – коэффициент теплопередачи секции радиатора

где К i – критерий Кирпичева.

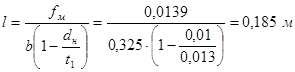

3.2.3 Определяем числа Рейнольдса для воды и воздуха при выбранных расчетных температурах. Число Рейнольдса характеризует режим течения жидкости или газа Находим число Рейнольдса для воды при

где dГвд

– гидравлический диаметр трубки. Находим число Рейнольдса для воздуха при температуре

где dГвз

–

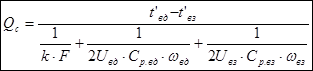

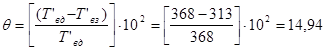

гидравлический диаметр воздушной стороны секции, м. 3.2.4 Определяем величину температурного фактора

где T’вд – абсолютная температура воды на входе в секцию, К.

3.2.5 Для полученного ранее значения числа Рейнольдса

3.2.6 Находим величину теоретического коэффициента теплопередачи

3.2.7 Определение необходимого количества секций Используя уравнение теплового баланса и уравнение теплопередачи, находим необходимое количество секций.

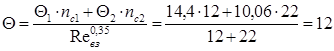

С учетом запаса на загрязнение стенок трубок радиаторов принимаем количество секций равным 12 шт. 3.2.8 Определяем температуру воды на выходе из секций радиаторов:

3.2.9 Определяем температуру воздуха на выходе из секций радиаторов:

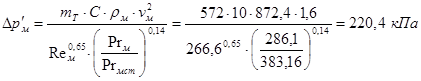

3.2.10 Гидравлическое сопротивление движению воды через водовоздушные секции радиаторов:

Для всего контура охлаждения воды дизеля гидравлическое сопротивление движению воды необходимо увеличить в 2,5 раза:

3.2.11 Определение необходимой мощности на привод водяного насоса Предварительное значение расхода мощности:

где Принимаем

С учетом ответственности выполняемой функции и обеспечения бесперебойной циркуляции воды в контуре охлаждения, предварительно рассчитанную величину необходимой мощности увеличиваем в 2…3 раза. Если принять двухкратный запас мощности, то для привода водяного насоса необходим двигатель мощностью 8 кВт. 3.3 Расчет числа секций радиатора второго контура охлаждения масла и надувочного воздуха Исходные данные для дизеля 1А-5Д49:

Тепловыделение в масло и надувочный воздух соответственно равны (Табл. 2.1.):

Для проектируемого дизеля принимаем:

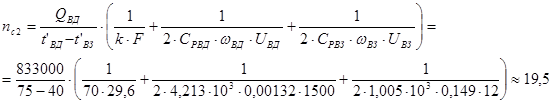

По справочным данным, на основании принятых величин температур, определяем физические параметры теплоносителей: – для воздуха при температуре – для воды при температуре Для монтажа охлаждающего устройства применяются стандартные секции с длиной активной части 1206 мм. 3.3.1Определение ориентировочного числа секций второго контура охлаждения

где:

3.3.2 Определение числа секций радиаторов исходя из теплорассеивающей способности

где

где

где

3.3.3 Определение числа Рейнольдса для воды и воздуха Число Рейнольдса для воды при

Число Рейнольдса для воздуха при

3.3.4 Определение величины температурного фактора

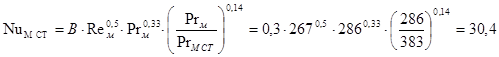

3.3.5 Определение критерия Кирпичева

3.3.6 Коэффициент теплопередачи

3.3.7 Определение необходимого количества секций Используя уравнение теплового баланса и уравнение теплопередачи, находим необходимое количество секций.

С учетом запаса на загрязнение стенок трубок радиаторов принимаем количество секций равным 22 шт. 3.3.8 Температура на выходе из секций радиаторов

3.3.9 Температура воздуха на выходе из секций радиаторов

3.3.10 Гидравлическое сопротивление движению воды через водовоздушные секции радиаторов

Для всего контура охлаждения воды дизеля гидравлическое сопротивление движению воды увеличиваем в 2,5 раза:

3.3.11 Определение необходимой мощности на привод водяного насоса Предварительное значение расхода мощности:

где Принимаем

С учетом ответственности выполняемой функции и обеспечения бесперебойной циркуляции воды в контуре охлаждения, предварительно рассчитанную величину необходимой мощности увеличиваем в 2…3 раза. Для привода водяного насоса применяем двигатель мощностью 8 кВт. 3.4 Тепловой расчёт водомасляного теплообменника Используемые на тепловозах водомасляные теплообменники предназначены для охлаждения водой масла дизеля. Для реализации максимального теплосъёма в ограниченных габаритах теплообменника чаще всего применяют противоточно–перекрестное течение жидкостей. Вода проходит по гладким или оребренным с внешней стороны трубкам, завальцованным в трубные доски. Масло, попадающее в теплообменник, ввиду наличия сегментных перегородок, движется поперек трубного пучка, отдавая тепло воде, движущейся по трубкам. Температурные удлинения трубок охлаждающего элемента компенсируются за счет возможности перемещения одной из трубных досок теплообменника.

Рис 3.2 Принципиальная схема конструкции водомасляного теплообменника. Тепловой расчет сводится к определению величины поверхности охлаждения F теплообменника, а также конструктивных параметров его элементов. В основу методики расчета, как и при определении необходимого количества секций радиаторов, положены уравнения теплопередачи, теплового баланса.

где Кт - коэффициент теплопередачи от масла к воде Вт/м2 ·К, Δt – температурный напор между маслом и водой, ºС. Тогда расчетная поверхность охлаждения теплообменника

В этом выражении неизвестны Кт и Δt. Определению этих величин и посвящается значительная часть расчетов. В соответствии со схемой теплообменника принимаем: температуру масла на входе в теплообменник Рассчитаем величины расходов масла Gм и воды Gв , которые обеспечивают используемые на дизеле насосы, при соответствующих значениях температур теплоносителей.

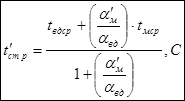

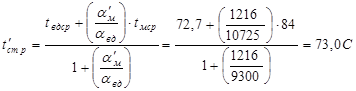

3.4.1 Находим величину средней температуры масла в теплообменнике

3.4.2 Рассчитываем температуру воды на выходе из теплообменника

3.4.3 Находим величину средней температуры воды в теплообменнике

3.4.4 Используя данные, находим физические параметры теплоносителей при их средних температурах Для воды при температуре 72,7 С (на основе табличных данных) плотность Для масла при температуре 80,0 С плотность 3.4.5 Выбираем скорость движения охлаждающей воды 3.4.6 Определяем число Рейнольдса

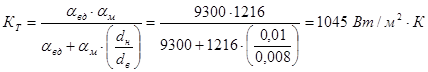

3.4.7 Находим коэффициент теплопередачи от внутренней стенки трубки к воде

3.4.8 Выбираем скорость движения масла V м между перегородками теплообменника в пределах 1,2...2,0 м/с. Принимаем V м =1,6 м/с. 3.4.9 Рассчитываем

3.4.10 Из условия, что температура стенки трубки 3.4.11 При температуре стенки трубки

В – эмпирический коэффициент. В нашем случае он равен 0,3. 3.4.12 Находим ориентировочное значение коэффициента теплоотдачи от масла к стенке трубки при температуре стенки

3.4.13 Определяем расчетное значение температуры стенки трубки

Если Если

Таким образом, разница между 3.4.14 Рассчитываем коэффициент теплопередачи от масла к охлаждающей воде

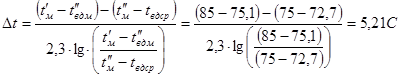

3.4.15 Определяем расчётный температурный напор Δ t между маслом и водой

3.4.16 Находим предварительное значение

Учитывая возможность загрязнения, увеличиваем расчётную поверхность теплообменника в 1,1 раз. Тогда

3.4.17 Рассчитываем число трубок

3.4.18 Коэффициент заполнения трубной доски должен находиться в пределах 3.4.19 Рассчитываем внутренний диаметр

3.4.20 Находим расстояние

3.4.21 Рассчитываем живое сечение

3.4.22 Находим величину

3.4.23 Находим величину S хорды сегмента над перегородкой

3.4.24 Ширина осреднённого сечения b для прохода масла над (или под) сегментными перегородками, в соответствии со схемой составляет

3.4.25 Расстояние

3.4.26 Число ходов масла

3.4.27 Находим окончательную длину трубок между трубными досками, учитывая толщину сегментных перегородок

Принимаем расчетную длину теплообменника 2,7м. Конструктивно теплообменник будет выполняться их двух блоков, длиной 1,35 м. 3.4.28 Чтобы найти гидросопротивление масляного тракта теплообменника

Находим отношение

С учетом загрязнений 3.4.29 Гидравлическое сопротивление водяного тракта теплообменника

Величина коэффициента

3.4.30 Определяем расход мощности на привод водяного

Принимая, как и ранее, двукратный запас мощности на привод насосов, окончательно получим 3.5 Компоновка охлаждающего устройства проектного тепловоза и выбор вентиляторов Для выбора типа, размеров и необходимой производительности одного или нескольких вентиляторов необходимо предварительно наметить количество шахт холодильника и определить размеры фронта радиаторов в каждой шахте. Находим фронтальные размеры шахты при использовании стандартных радиаторов с активной длиной секции 1206мм. Всего в двух контурах охлаждения 34 секции радиаторов. Значит с одной стороны шахты будет установлено 17 секций. Тогда

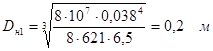

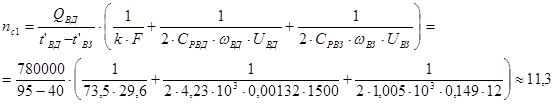

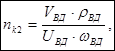

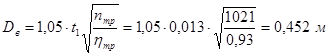

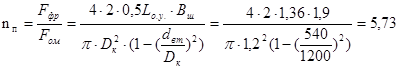

При проектировании тепловозов вентиляторы холодильника выбираются из числа выпускаемых промышленностью. Поскольку тепловозные холодильники характеризуются значительными величинами расходов воздуха и сравнительно небольшими аэродинамическими сопротивлениями воздушных трактов, то для обеспечения этих условий наилучшими являются осевые вентиляторы. Они компактнее, легче, проще по конструкции, а главное, экономичнее центробежных вентиляторов. Число вентиляторов, обслуживающих каждую шахту, и диаметр рабочего колеса выбирается из условия наилучшего обдувания секций радиатора воздухом и возможности размещения вентилятора. Расчет вентилятора в этом случае позволяет определить его частоту вращения и угол установки лопастей, при котором к.п.д. вентилятора будет наибольшим. Определяется также и величина мощности, затрачиваемой на привод вентилятора. Учитывая величину фронтальной поверхности проектируемого холодильника выбираем для охлаждения секций два вентилятора. Диаметр рабочего колеса вентилятора находится с учетом технологических и конструктивных допусков на установку в виде

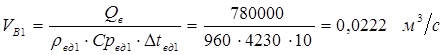

К расчету принимаем 2 вентилятора серии УК-2М с диаметром рабочего колеса 1200 мм. В дальнейшем следует определить параметры аэродинамической сети : необходимый расход воздуха Кроме этого определяются: угловая скорость вращения вентиляторного колеса 3.5.1 Определяем величину средней температуры воздуха в шахте холодильника

3.5.2 Определяем необходимый расход воздуха в аэродинамической сети при температуре

где

где 287- значение удельной газовой постоянной воздуха

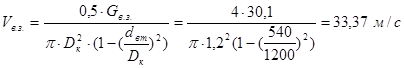

3.5.3 Для расчета полного напора или давления воздуха, создаваемого вентиляторами Определяем скорость воздуха в сечении, омываемом лопастями вентилятора

Определяем степень поджатия потока воздуха

где

Рис. 3 Принципиальная схема аэродинамической сети шахты холодильника Определяем аэродинамическое сопротивление боковых жалюзи

где

где

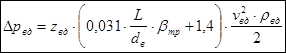

Определяем аэродинамическое сопротивление секций

где

где

Определяем аэродинамическое сопротивление шахты

где

Рассчитываем аэродинамическое сопротивление вентилятора Находим аэродинамическое сопротивление верхних жалюзи

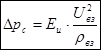

Рассчитаем полное давление воздуха, которое необходимо обеспечить вентилятору

3.5.4 Определяем угол закрутки Выполнение этой операции связано с использованием безразмерной характеристики вентилятора, представленной в относительных значениях расхода Таблица 4

С этой целью задаемся несколькими, произвольно выбранными значениями угловой скорости вращения

По полученным парным значениям Полученные рабочие точки дают возможность определить максимальное значение к.п.д. вентилятора и выбрать угол установки его лопастей. Рабочим участком аэродинамической характеристики вентилятора должна приниматься та его часть, на которой В соответствии с данными, представленными на рис.4 3.5.5 Определяем расчетную угловую скорость вращения вентиляторного колеса

3.5.6 Находим величину мощности на привод вентилятора

Соответственно на расход двух вентиляторов холодильника необходимо 116 кВт. Раздел 4. ВЫБОР ОБОРУДОВАНИЯ ДЛЯ ПРОЕКТИРУЕМОГО ТЕПЛОВОЗА В качестве тепловоза прототипа принимаем пассажирский тепловоз с передачей постоянного тока ТЭП60. Необходимая электрическая мощность тягового генератора:

где

Принимаем

Для проектируемого тепловоза применяем генератор постоянного тока ГП-311Б, мощностью 2000 кВт. Таблица 5Основные технические данные тягового генератора ГП-311Б

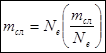

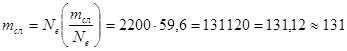

Проектируемый тепловоз имеет передачу постоянного тока. Мощность тяговых электродвигателей определяется количеством используемых на тепловозе ведущих осей.

По мощности выбираем тяговый электродвигатель ЭД-118Б. Таблица 6Основные технические данные тягового электродвигателя ЭД-118Б

Система охлаждения тяговых двигателей воздушная, принудительная, модульного типа с осевым вентилятором, спрямляющим аппаратом. Привод вентилятора – от электродвигателя постоянного тока. Аккумуляторная батарея локомотива подбирается по величине требуемой емкости Е, [А·ч]

где

Выбираем батарею типа 48ТН-450У2. Таблица 7Основные технические данные аккумуляторной батареи 48ТН-450

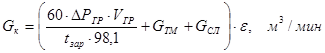

Подбор тормозного компрессора производится по требуемой производительности:

где

Необходимая емкость топливного бака:

где

где

где

Округляем запас топлива до 5000 кг (для ТЭП60).

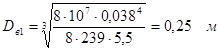

Запас масла в системе дизеля составляет 1580 кг, воды – 1060 кг, песка – 600 кг. Раздел 5. ВЫБОР КОНСТРУКЦИИ ЭКИПАЖНОЙ ЧАСТИ. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ РЕССОРНОГО ПОДВЕШИВАНИЯ И ЕГО УПРУГИХ ЭЛЕМЕНТОВ Экипаж тепловоза. В конструкциях магистральных локомотивов обычно используют кузова вагонного типа. Кузов изготовлен с несущей рамой. Основой кузова является каркас из гнутых профилей, который снаружи обшит металлическими листами толщиной 1,5 мм. Изнутри на каркасе закреплена винтами внутренняя обшивка из металлических листов толщиной 1 мм. Тележки тепловоза прежде всего должны обеспечивать выполнение установленных показателей безопасности движения и динамических качеств экипажа, способствовать реализации максимальных тяговых свойств и содержать наименьшее количество узлов трения. Кроме этого, наиболее ответственные элементы конструкции тележек должны быть доступны для проведения диагностического контроля и обладать минимальной трудоёмкостью при проведении ТО и ТР. Так как проектируемый тепловоз является пассажирским с конструкционной скоростью равной 160 км/ч, то применяем для проектируемого локомотива двухступенчатое рессорное подвешивание и тяговый привод 3-го класса. Вертикальные и поперечные колебания экипажа в этом случае гасятся специальными демпферами. Величина суммарного статического прогиба Δ∑=170 мм для проектируемого тепловоза. Передаточное число тягового редуктора :

где nдmax – допустимая частота вращения якоря ТЭД, об/мин;

5.1 Первая ступень рессорного подвешивания 5.1.1 Цилиндрическая винтовая пружина Сцепной вес тепловоза: 1378 кН; вес кузовной части тепловоза с экипировкой:

вес надрессорного строения, приходящийся на одну тележку:

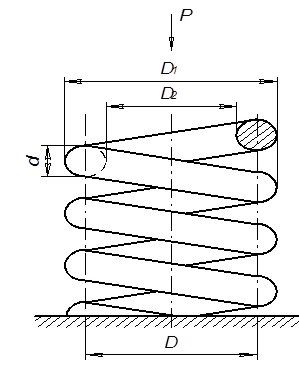

где суммарный статический прогиб рессорного подвешивания: прогиб первой ступени: прогиб второй ступени: Расчётная схема цилиндрической винтовой пружины (см. рис.8).

Рис 8. Расчетная схема цилиндрической винтовой пружины Жесткость пружин первой ступени рессорного подвешивания тележки:

Жесткость одного из двух комплектов пружин буксы колесной пары:

Принимаем, что комплект будет состоять из двух концентрически расположенных пружин. Принимаем соотношение жесткостей наружной и внутренней пружины Тогда

Диаметр наружной пружины:

Принимаем значение числа рабочих витков для наружной пружины Принимаем

Величина расчетных касательных напряжений в витках пружины:

где

Дополнительное напряжение в витках:

Проверка условия прочности пружин:

Наружная пружина:

Внутренняя пружина:

Шаг витков пружин:

где

Наружная пружина:

Внутренняя пружина:

Высота пружин в свободном состоянии:

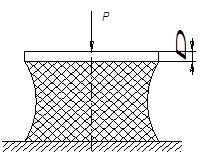

Разность высот пружин при формировании упругого комплекта нивилируется подкладкой или формой опорной поверхности сопрягающихся с пружинами деталей. 5.1.2 Резиновые амортизаторы Резиновые амортизаторы установлены в первой ступени рессорного подвешивания в каждом упругом комплекте буксы, последовательно двум концентрически расположенным пружинам.

Рис 9. Расчетная схема резинового амортизатора Нагрузка, воспринимаемая резиновым амортизатором:

Исходя из известных значений параметров пружин и соображений компоновки, принимаем Высота амортизатора в свободном состоянии с учетом величины допустимой деформации сжатия:

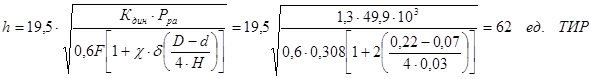

Твердость резины в единицах ТИР:

Так как амортизатор работает в условиях воздействия воздуха и влаги, то согласно справочным данным, выбираем резину марки 7-2959. Жесткость резинового амортизатора:

Раздел 6. КОМПОНОВКА ОБОРУДОВАНИЯ И ВЫПОЛНЕНИЕ УПРОЩЁННОЙ РАЗВЕСКИ ТЕПЛОВОЗА Размещение оборудования на локомотиве подчинено ряду требований, главным из которых можно считать минимизация длины экипажной части, малогабаритность и компактность сборочных единиц; удобство монтажа оборудования и доступность его обслуживания; равномерность распределения нагрузки на рельсы. При продольной развеске принимается, что все элементы оборудования локомотива располагаются строго по его продольной оси симметрии. При таком допущении локомотив рассматривается как плоская система нагруженная вертикальными силами. Тогда, координата центра тяжести надтележечного строения рассчитывается в виде:

где:

Таблица 8. Упрощенная весовая ведомость секции тепловоза

Находим координату центра тяжести:

Отклонение не превышает 3%, следовательно, задачу развески оборудования можно считать решенной. Для обеспечения равенства нагрузок от кузова между всеми колесными парами локомотива расположим точки его опирания на тележки на одинаковом расстоянии от центра тяжести надтележечного строения (lо=5,15м): Lт1 = lцт - lо = 9,80 – 5,15 = 4,65 м; Lт2 = lцт + lо = 9,80 + 5,15 = 14,95 м; Раздел 7. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ СЦЕПНОГО ВЕСА ТЕПЛОВОЗА Схема экипажа с двумя 2–осными тележками, двухступенчатым рессорным подвешиванием и наклонными тягами для передачи силы тяги с тележек на кузов. Подвешивание тяговых электродвигателей опорно-осевое. Две тяги в каждой точке располагаются таким образом, чтобы линии их действия между рамой кузова и тележкой пересекали поверхность катания колёс на уровне головки рельсов в середине тележки. Тем самым достигается такой же эффект, как если бы точка пересечения тягового усилия была расположена на уровне головки рельса. Благодаря этому не возникает перераспределения нагрузок между отдельными колёсными парами тележек, а образуется лишь сравнительно небольшая разница в нагрузках обеих тележек, вызванная перераспределением нагрузок от опор кузова на тележки. Если обозначить

где Одновременно в точке А действует вертикальная составляющая этой силы - Момент

где Учитывая, что

Таким образом, при выбранном направлении продольных сил тяг момент их сил На раму кузова от каждой тележки передаётся усилие

где Этот момент вызывает разгрузку передней по ходу движения локомотива тележки и такую догрузку задней на величину:

Таким образом, у передней тележки обе колёсные пары разгружаются в зависимости от величины силы тяги и соотношения Величина разгрузки колёсных пар передней тележки:

Аналогично, перегрузы 3ей и 4ой оси:

Коэффициент использования сцепного веса:

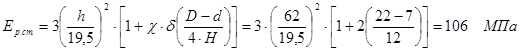

Раздел 8. ГЕОМЕТРИЧЕСКОЕ ВПИСЫВАНИЕ ЭКИПАЖА В КРИВУЮ При исследовании движения локомотива в кривых приходится решать ряд чисто геометрических задач. Прежде всего необходимо определить, вписывается ли экипаж проектируемого тепловоза в кривую заданного радиуса. Для решения указанной задачи необходимо прежде всего рассмотреть геометрические соотношения между размерами рельсовой колеи и локомотивного экипажа. Правила технической эксплуатации устанавливают, что при укладке рельсов в кривых, радиус которых меньше 350 м, уширение колеи δ составляет 10 мм, а при радиусе менее 300 м – δ=15 мм. Для упрощения чертежа на нем изображаются лишь внутренние грани головок рельсов. Расстояние между ними принимается равным суммарному зазору между гребнями бандажей и головками рельсов в кривой, радиус которой менее 300 м, т.е. 29 мм. Соответственно и экипаж локомотива изображается в виде одной линии. Точки на этой линии изображают оси колесных пар, а расстояния от этих точек до кривых, представляют собой зазоры между гребнями колесных пар и головками рельсов. Поэтому крайние колесные пары трехосной тележки прижаты к головкам рельсов, а внутренняя колесная пара имеет относительно них зазор. Для того, чтобы этот зазор можно было измерить непосредственно в мм, при вычерчивании база тележки уменьшается в n раз, а радиус кривой в n 2 раз. Точные значения могут быть получены, если выбрать разные, не связанные друг с другом масштабы my и mx . При этом окружность, изображающая рельс, преобразуется в эллипс, который на участке, необходимом для вписывания локомотива, с большой точностью может быть заменен параболой. Уравнение параболы, изображающей на чертеже наружный рельс:

При построении принимаем масштабы my =1:1,mx = 1:100. Заданный радиус кривой:

Подставляя в это выражение величину Х, получим координаты параболы. Если эту параболу сдвинуть параллельно самой себе на 29мм, получим изображение внутреннего рельса. Координаты парабол наружного и внутреннего рельсов представлены в табл.8. Таблица 8. Значения координат парабол внутреннего и наружного рельсов

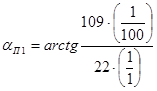

Результат построений показывает, что проектируемый локомотив почти вписывается в кривую R = 125 м . Для его вписывания можно сместить рельс на 2 мм, но в принципе можно сказать, что он вписывается в кривую заданного радиуса, и тележки повернуты относительно рамы тепловоза на угол: – передняя тележка

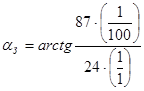

– задняя тележка

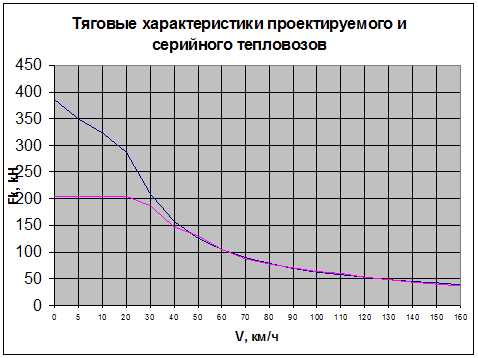

Раздел 9. СРАВНЕНИЕ ПРОЕКТИРУЕМОГО ТЕПЛОВОЗА С ТЕПЛОВОЗОМ, ИСПОЛЬЗУЕМЫМ В КАЧЕСТВЕ ПРОТОТИПА За прототип в данном курсовом проекте был выбран серийный пассажирский тепловоз ТЭП60 с Ne=2206 кВт. Сравнение тяговых и удельных характеристик:

где

где

Таблица 9. Тяговая характеристика проектируемого локомотива

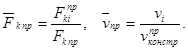

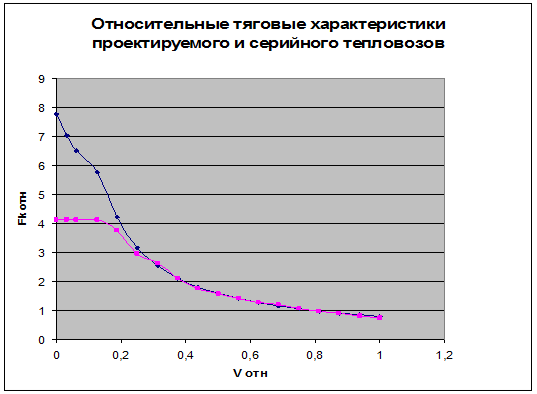

Для сравнения полученной тяговой характеристики проектируемого локомотива с тяговой характеристикой тепловоза, принятого в качестве прототипа, переходим к рассмотрению относительных тяговых характеристик:

В этих выражениях

Таблица 10 Тяговая характеристика тепловоза-прототипа

Рис 11. Сравнение тяговых удельных характеристик серийного и проектируемого тепловоза Таблица 11 Относительные тяговые характеристики проектируемого и серийного тепловозов

Рис 12. Сравнение относительных тяговых характеристик серийного и проектируемого тепловоза Синим цветом показана тяговая характеристика проектируемого тепловоза, а сиреневым – тепловоза прототипа. Анализ удельных тяговых характеристик проектируемого и взятого за прототип тепловозов показал, что у серийного тепловоза участок ограничения по сцеплению лежит ниже, чем у проектируемого, сила тяги несколько больше вследствие того, что проектируемый локомотив имеет ряд конструктивных решений, которые позволяют увеличить силу сцепления колеса с рельсом, а значит и увеличить силу тяги. ЗАКЛЮЧЕНИЕ В курсовой работе произведено проектирование пассажирского тепловоза мощностью 2200 кВт в секции. Спроектированный тепловоз отвечает техническим требованиям, предъявляемым к нему министерством транспорта, имеет ряд новых технических решений, которые позволили повысить тяговые свойства локомотива, его КПД, улучшить условия взаимодействия колесных пар и пути, сократить затраты мощности на собственные нужды, повысить надежность конструкций локомотива: · передача переменно-постоянного тока; · электропривод вентилятора охлаждающего устройства; · электропривод компрессора; ЛИТЕРАТУРА 1. Тепловозы маневровые. Технические требования. М. 2002. 2. Конструкция и динамика тепловозов. Изд. 2-е, доп., под ред Иванова В. Н. М.: Транспорт, 1974. – 336 с. 3. Выбор основных параметров, расчет и конструирование тепловозов: Методические указания. Часть 1 – М.: МИИТ, 2003. – 64 с. 4. Выбор основных параметров, расчет и конструирование тепловозов: Методические указания. Часть 2 – М.: МИИТ, 2003. – 47 с. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[кг],

[кг], кг/кВт, получаем

кг/кВт, получаем т.

т.

, Вт

, Вт ,

,

,

,

, где

, где .

.

,

,

,

,

,

,

.

.