Курсовая работа: Проектирование привода ленточного конвейера Энергетический и

|

Название: Проектирование привода ленточного конвейера Энергетический и Раздел: Промышленность, производство Тип: курсовая работа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Курсовое проектирование по дисциплине “Детали машин” Тема: “Проектирование привода ленточного конвейера” Введение Основная цель курсового проекта по деталям машин – приобретение студентом навыков проектирования. Работая над проектом, студент выполняет расчёты, учится рациональному выбору материалов и форм деталей, стремится обеспечить их высокую экономичность, надёжность и долговечность. Приобретённый студентом опыт является основой для выполнения им курсовых проектов по специальным дисциплинам и для дипломного проектирования, а так же всей дальнейшей конструкторской работы. Проектируемый привод ленточного конвейера состоит из электродвигателя марки 4A100L8У3 (Pд=3,0 кВт;Nд=710 мин 1. Энергетический и кинематический расчет приводаМощность, потребляемую конвейером, по ф. стр.5 [1]: Pp =Ft V=3,1×0,8=2,48 кВт, где Ft – тяговое усилие на барабане, кН; V – окружная скорость Мощность, потребляемая электродвигателем: Pэп =Рр /h=2,48/0,879=2,821 кВт, где h - общий К.П.Д. привода: h=h1 h2 4 h3 2 h4 =0,98×0,9954 ×0,92×0,995=0,879 где hпк , hм , hкп, hцп – КПД соответственно подшипников качения, муфты, конической и цилиндрической зубчатой передач. Определяем частоту вращения приводного вала: nр =60000×V/(p×D)=60000×0,8/(3,14×225)=67,9 мин-1 . Определяем желаемую частоту вращения электродвигателя по ф. стр. 6 [1]: nэж =nр ×U0 =67,9*10=679 мин-1 , где U0 – общее ориентировочное передаточное число привода, табл. 5.6 [4], U0 =Uбпо ×Uтпо =2,5×4=10, где Uбпо , Uтпо – ориентировочные передаточные числа соответственно быстроходной и тихоходной передач из табл. 2 [1]. Исходя из вычисленных значений Рэп и nэж по ГОСТ 28330-89 выбираем электродвигатель 4А100L8У3 с синхронной частотой вращения nэдс =710 мин-1 и мощностью Рэд =3,0 кВт. Определяем передаточное число привода: U0 =nэда /np =710/67,9=10,45. Разбиваем U0 на передаточные числа: Uтп =U0 /Uбп =10,45/2,5=4 где Uбп =2.5 – передаточное число быстроходной передачи; Определяем частоты вращения валов стр. 11 [1]: n1 =710 мин-1 , n2 =n1 /Uбп =710/2.5=284 мин-1 , n3 =n2 /Uтп =284/4=71 мин-1 , Определяем мощности, передаваемые валами по ф. стр. 11 [1]: Р1 =Рэп ×hм =2,8×0.995=2.786 кВт; Р2 = Рэп ×hк.п ×hпк ×hм =2.783*0.995*0,995*0,95=2.633 кВт; Р3 =Р2 ×hк.п =2.633*0.98=2.58 кВт; Определяем угловые скорости валов привода по ф. cтр. 11[1]: w1 =p×n1 /30=3,14×710/30=74.35 с-1 ; w2 =p×n2 /30=3,14×284/30=29.74 с-1 ; w3 =p×n3 /30=3,14×71/30=7.43 с-1 . Определяем крутящие моменты на валах привода по: Т1 =Р1 /w1 =2786/74.35=37.47 Н×м; Т2 =Р2 /w2 =2633/29.74=88.53 Н×м; Т3 =Р3 /w3 =2580/7.43=347.24 Н×м;

2. Выбор материала и определение допускаемых напряжений для зубчатых передачЖелая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления шестерен и колёс сравнительно недорогую легированную сталь 40Х. По таблице 8.8 [2] назначаем термообработку: для шестерен – азотирование поверхности 50…59 HRC при твёрдости сердцевины 26…30 HRC, Определяем допускаемые контактные напряжения Для колёс обеих ступеней по табл. 8.9 (с. 168, [2]):

для шестерни обеих ступеней Коэффициент безопасности Число циклов напряжений для колеса второй ступени, по формуле (8.65,[2]), при с=1:

Здесь n-частота вращения выходного вала,

По графику (рис.8.40[2]), для 245HB По таблице (8.10[2]),

Сравнивая Допускаемые контактные напряжения определяем по формуле (8.55[2]), Для колёс обеих ступеней Для шестерней Допускаемое контактное напряжение для обеих ступеней у которых H1>350 HB, а H2<350 HB, по формуле (8.56[2]),

но не более чем 1.25 Допускаемые напряжения изгиба По таблице 8.9[2] для колёс обеих ступеней

для шестерней

Определяем

где SF – коэффициент безопасности KFL – коэффициент долговечности KFC – коэффициент учитывающий влияние двустороннего приложения нагрузки. KFС =1 т.к. нагрузка односторонняя.

т.к. По таблице 8.9[2] SF =1.75. Допускаемые напряжения изгиба: для шестерни для колеса 3. Расчет тихоходной зубчатой передачи 3.1 Проектный расчет передачиМежосевое расстояние передачи, ф. (8.13 [2])

yba =0.4– коэффициент ширины относительно межосевого расстояния, табл. 8.4 [2]. Ybd =0.5*yba (U+1)=0.5*0.4(4+1)=1– коэффициент ширины шестерни KH b =1.08 – коэффициент концентрации нагрузки в зависимости от Ybd (рис.8.15, с.130 [2]) Определяем ширину колеса:

Определяем модуль:

где Ym =30 – коэффициент модуля, в зависимости от жёсткости (табл. 8.4, с136, [2]) По таблице 8.1 назначаем Выбираем число зубьев в рекомендуемых пределах: b=9o Определяем суммарное число зубьев:

Находим число зубьев:

Уточняем значения делительных диаметров:

Определяем диаметры вершин:

Определяем ширину шестерни:

3.2 Проверочный расчёт тихоходной ступени на усталость по контактным напряжениям (8.29,с.149,[2]):

где KH =KHV KH b - коэффициент нагрузки KH b =1.03 KHV – коэффициент динамической нагрузки

Назначаем девятую степень точности. Принимаем KHV =1,06 (табл.8.3,с.131, [2]).

где KH a =1.03 – в зависимости от v и 9-ой степени точности (табл.8.7, с.149, [2]) По формуле (8.25[2]):

Определяем недогрузку:

3.3 Проверочный расчёт тихоходной ступени по напряжениям изгиба

где YFS – коэффициент формы зуба ZF b - коэффициент повышения прочности зуба KF – коэффициент неравномерности нагрузки Для определения YFS

определим

По графику (рис.8.20, с.140, [2]) в зависимости от

Так как 65.8<95.5, то принимаем YF =3.75 Определяем YF b (8.34,с.150,[1]):

где по таблице 8.7[2] KF a =1.35

Найдём KF:

где KF b =1.3 (рис.8.15, с.130, [2]) KFV =1.04 (табл.8.3, с.131, [2])

Находим окружное усилие:

Определяем напряжение:

Условие прочности выполняется. 3.4 Расчет геометрических параметров тихоходной передачи Ранее были определены Определяем диаметры вершин:

Диаметр впадин зубьев:

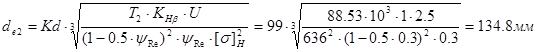

4. Расчет быстроходной передачиВнешний делительный диаметр большего конического колеса определяем по формуле (9.40[3]):

Примем число зубьев шестерни Число зубьев колеса:

Внешний окружной модуль:

По таблице 9.1[3] принимаем Уточняем значения

По таблице 9.4[3] принимаем

Конусное расстояние:

Ширина зубчатого венца:

По таблице 9.5[3] принимаем b=21 мм Внешний делительный диаметр шестерни:

Углы при вершине начальных конусов: ctg Средний делительный диаметр шестерни:

Средний окружной модуль:

4.1 Расчет геометрических параметров быстроходной передачи Ранее были определены Диаметры вершин зубьев:

Диаметр впадин зубьев:

5. Расчет валов5.1 Проектный расчет валовПроизведём расчёт быстроходного вала: Определим выходной конец вала:

где T1 =34.47Нм

Согласуем вычисленное значение с величиной диаметра вала электродвигателя: Принимаем: d=25 мм, диаметр вала под подшипники Рассчитаем промежуточный вал: Диаметр ступени для установки на неё колеса:

где Tпр =88.53 Нм

Принимаем dк =34 мм. Диаметр буртика для упора колеса dбк =40 мм. Диаметр участков для установки подшипников dп =30 мм. Расчёт тихоходного вала. Назначаем материал: Сталь 45. Термообработка: улучшение. Из таблицы 8.8 стр. 162 находим:

Определяем диаметр выходного конца вала:

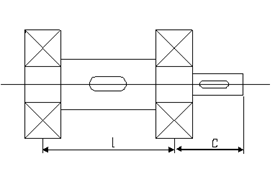

Выбираем диаметры вала: d=40 мм – диаметр в месте посадки муфты dп =50 мм – диаметр в месте посадки подшипников dк =55 мм – диаметр в месте посадки колеса 5.2 Проверочный расчет тихоходного вала редуктораОпределяем длины вала:

c=80 мм

где lст =74 – ширина ступицы (округлена) x=10 мм w=60 мм – толщина крышки Получаем: l=74+2*10+60=154 мм Составляем расчётную схему. Определяем силу в месте посадки муфты:

Определяем силы в зацеплении:

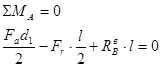

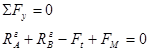

Строим эпюру изгибающих моментов в вертикальной плоскости. Сначала определим реакции опор (составим сумму моментов относительно опоры А):

Для определения реакции в опоре A составим сумму сил на вертикальную ось:

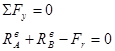

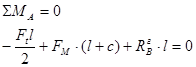

Строим эпюру изгибающих моментов в вертикальной плоскости. Рассмотрим горизонтальную плоскость. Запишем сумму моментов относительно опоры А:

Запишем сумму сил на вертикальную ось:

Строим эпюру изгибающих моментов в горизонтальной плоскости. Строим эпюру суммарных изгибающих моментов. Строим эпюру крутящих моментов. Опасным сечением будет, сечение I-I под шестерней. Проверим статическую прочность вала в этом сечении.

Крутящий момент: T=347.2МПа Напряжение изгиба:

Напряжение кручения:

Определяем эквивалентное напряжение:

Условия прочности выполняются. Определим пределы выносливости:

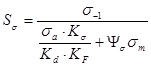

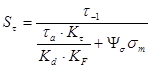

Определим запасы на сопротивление усталости по формулам (15.3, с.299, [2]):

где

По графику 15.5, с. 301, [2], кривая 2 находим По графику 15.6, с. 301, [2], кривая 1 находим По таблице 15.1, с. 300, [2] получаем Принимаем

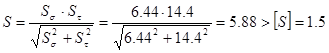

По формуле 15.3, с.299, [2] определим суммарный коэффициент запаса:

Проверяем жёсткость вала. Для определение прогиба используем таблицу 15.2, с. 303, [2]. Средний диаметр принимаем равным dк =55 мм.

Прогиб в вертикальной плоскости от силы Fr :

Прогиб в горизонтальной плоскости от сил Ft и FM :

Определяем суммарный прогиб:

Определяем допускаемый прогиб (с.302, [1]):

Вал отвечает необходимым условиям жёсткости. 6. Выбор подшипников качения6.1 Проверочный расчет подшипников качения тихоходного валаНеобходимо подобрать подшипники для вала тихоходного редуктора используя следующие данные: диаметр в месте посадки подшипника d=50 мм, L=10416 ч. Определяем реакции опор:

Учитывая сравнительно небольшую осевую силу Fa=494,2Н, назначаем конические подшипники лёгкой серии, условное обозначение 7210, для которых по таблице 16.9 из [3] С=56000 Н, Cо=40000 Н, e=0,37. С- паспортная динамическая грузоподъемность, Со- паспортная статическая грузоподъемность. Выполняем проверочный расчет. Определяем осевую составляющую нагрузки по формуле 16.38 из [2]:

S1=0.83*0.37*4269.24=1309.85 Н S2=0,83*0,37*5351,41=1643,42 Н Принимаем

Условие не раздвижения коле соблюдается Определяем эквивалентную нагрузку по формуле 16.29 из [2]:

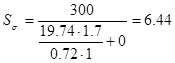

где по рекомендации имеем V=1; по таблице 16.5[2] при Ks- эффективный коэффициент концентрации напряжений при изгибе, Kт - эффективный коэффициент концентрации напряжений при кручении.

Так как

C=6956.83*3.68=25601.1 Н Условие С(потребная)<=C(паспортная) выполняется. Проверяем подшипник по статической грузоподъемности. По формуле 16.33 из [2] вычисляем, при Х=0.6, Y=1.04:

где Yo- коэффициент осевой статической нагрузки, Хо- коэффициент радиальной статической нагрузки, Ро- эквивалентная статическая нагрузка.

Условие соблюдается: паспортное значение статической грузоподъемности больше расчетного. 7. Расчет шпоночных соединенийДля закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок.

Расчет шпонок по допускаемым напряжениям на смятие:

а) б) в) г) Все выбранные шпонки удовлетворяют напряжениям смятия.8. Выбор муфтДля соединения вала редуктора и вала электродвигателя применяем упругую втулочно-пальцевую муфту по ГОСТ21424-93.

Проверим муфту по напряжениям смятия (17.34[2]):

где z=6 – число пальцев

Для соединения тихоходного вала редуктора с валом барабана используем зубчатую жестко-компенсирующую муфту (ГОСТ 5006-55):

Условие прочности:

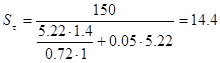

где b-длина зубаМуфты отвечают условиям прочности. 9. Смазка редуктораДля уменьшения износа зубьев, для уменьшения потерь на трение, а также для отвода тепла выделяющегося в зацеплении применяют смазку передач в редукторе. Так как скорости колёс V<12…15м/с их смазывание производится погружением в масляную ванну. По рекомендации глубина погружение тихоходного колеса обычно не превышает 0,25 его радиуса. Принимаем для смазки редуктора масло трансмиссионное ТМ-3-9 ГОСТ 17472-85, имеющее кинетическую вязкость Объём заливаемого масла определяем по формуле:

где

Для смазки подшипников применяем наиболее распространённую для подшипников смазку: Жировая 1-13 ГОСТ 1631-61. ЗаключениеДля изготовления шестерен и колёс, желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, была выбрана легированная сталь 40Х и назначена термообработка: для шестерен – азотирование поверхности 50…59 HRC при твёрдости сердцевины 26…30 HRC, При расчёте тихоходного вала было установлено, что все условия прочности и жёсткости выполняются: запас сопротивления усталости Выбранные шпонки были проверены по напряжениям смятия, все они удовлетворяют допустимым значениям. Список используемых источников 1. Курмаз Л.В.,Скойбеда А.Т. Детали машин. Проектирование.- “Технопринт”, Минск, 2000. 2. Иванов М.Н. Детали машин. - ”Высшая школа”, М., 1984. 3. Кузьмин А.В., Чернин И.М., Козинцов Б. С. Расчеты деталей машин. ” Высшая школа”, Мн., 1986. 4. Шейнблинт A.E. Курсовое проектирование деталей машин. - ”Высшая школа”, М., 1991. 5. Анурьев B.И. Справочник конструктора- машиностроителя. - ”Машиностроение”, М., 1978. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

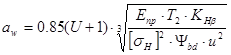

=0.85(4+1)

=0.85(4+1)  ,

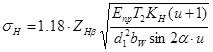

,

МПа

МПа МПа

МПа