|

Введение

1. Анализ существующей организации и технологии ТО и Р автобусов и их техническое оснащение

1.1Характеристика подвижного состава

1.2 Технологический процесс ТО и Р

1.3 Оснащенность ремонтной базы

2. Технологическое проектирование цеха автобусного парка в целях повышения производительности труда, охраны окружающей среды и повышения механизации технологических процессов

2.1 Основные показатели работы подвижного состава

2.2 Корректировка нормативов ресурсного пробега и периодичности ТО

2.3 Расчет коэффициента технической готовности

2.4 Расчет годовых пробегов подвижного состава и производственной программы ТО

2.5 Корректирование нормативных трудоемкостей ТО и ТР

2.6 Расчет годовых объемов работ ЕО, ТО и ТР

2.7 Расчет объема вспомогательных работ и численности основных и вспомогательных рабочих

3. Проектирование нестандартного технологического оборудования, в целях совершенствования ТО и Р

3.1 Назначение, устройство и принцип действия оборудования (приспособления)

3.2 Расчет детали на прочность

4. Организация и технология диагностирования автобусов

4.1 Организация работ по диагностированию

4.2 Диагностирование автобусов перед ТО-1 и ТО-2

5. Экономическая эффективность от внедрения результатов проекта

5.1 Выбор базы для сравнения

5.2 Расчет плановой калькуляции себестоимости ТО-1, ТО-2, ТР

5.3 Стоимость общепроизводственных расходов определяем по статьям общепроизводственных расходов

5.4 Расчет инвестиционной эффективности

6. Безопасность жизнедеятельности при проведении ТО и ремонта

6.1 Организационно-правовые основы охраны труда

6.2 План мероприятий по улучшению условий и охране труда

6.3 Инструкция по технике безопасности для работы в цехе АТП

6.4 Охрана окружающей среды

Заключение

Список литературы

Приложение 1

Приложение 2

Приложение 3

На современном этапе развития мировой экономики автомобильный транспорт для большинства развитых стран является основным видом внутреннего транспорта и ключевым элементом транспортной системы страны, который играет главную роль в обеспечении экономического роста и социального развития. На этапе становления рыночных отношений в Российской Федерации сложились объективные предпосылки для ускоренного развития автомобильного транспорта. Автомобильному транспорту нет адекватной замены при перевозках на небольшие и средние расстояния или, например, пассажирских перевозок в пределах населенного пункта.

Процесс автомобилизации нашей страны не должен ограничиваться только увеличением парка автомобилей, он так же вызывает необходимость решения ряда вопросов, направленных на дальнейшее развитие материально-технической базы для хранения, технического обслуживания и ремонта транспортных средств. Одной из важнейших задач в области эксплуатации автомобильного парка является дальнейшее совершенствование организации технического обслуживания и текущего ремонта автомобилей с целью повышения их работоспособности и вместе с тем снижение затрат на эксплуатацию. Актуальность указанной задачи подтверждается и тем, что на техническое обслуживание автомобиля затрачивается во много раз больше труда и средств, чем на его производство.

Задача повышения эффективности капитальных вложений и снижения издержек является частью проблемы рациональной организации автомобильного транспорта и охватывает широкий круг эксплуатационных, технологических и строительных вопросов. Решение этой задачи обеспечивается в первую очередь качественным перепроектированием предприятий, которое в значительной мере предопределяет рациональное использование основных фондов и высокую эффективность капитальных вложений.

В современных условиях успешное выполнение перевозок грузов и пассажиров немыслима без коренного улучшения способов и механизмов проведения своевременной диагностики транспортного средства, а так же его ремонта и технического обслуживания. В настоящее время дальнейшее развитие получила планово-предупредительная система технического обслуживания и ремонта подвижного состава АТП.

Среди основных направлений улучшения процесса ТО и Р можно выделить повышение уровня автоматизации и механизации на постах ТО, совершенствование методов в управлении ремонтом и диагностики, а так же внедрение управления качеством технического обслуживания парка.

Как в области организации автомобильных перевозок, так и в области технической эксплуатации автомобилей начинают применяться различные экономико-математические методы анализа, планирования и проектирования. Все шире разрабатываются и внедряются новые методы и средства диагностирования технического состояния и прогнозирования ресурсов безотказной работы автомобилей. Создаются новые виды технологического оборудования, позволяющие механизировать, а в ряде случаев и автоматизировать трудоемкие операции по обслуживанию и ремонту подвижного состава. Разрабатываются современные формы управления производством, которые рассчитаны на применение электронно-вычислительных машин с дальнейшим переходом на автоматизированную систему управления.

В данной дипломной работе была предпринята попытка создания программы переоснащения ремонтного участка АТП. С этой целью был проведен анализ существующего порядка проведения ТО и Р, выявлены некоторые моменты, требующие реорганизации. Определен список технологического оборудования, требующего усовершенствования. Был составлен план дооснащения некоторых участков цеха новыми техническими средствами, была рассчитана экономическая эффективность от внедрения данных нововведений.

В план переоснащения так же были заложены ряд параметров для улучшения условий труда на АТП. Был проанализирован комплекс мер по обеспечению безопасности жизнедеятельности на данном АТП.

В ходе проведения расчетов и исследований мы сознательно не учитывали программу переоснащения парка автотранспортного предприятия, так как уже не первый год проходит плановая замена парка. Подвижной состав, выработавший свой ресурс постепенно списывается и на смену ему приходят новая техника, отвечающая всем современным требованиям. На предприятии широкое применение стали получать автобусы малого класса, что позволяет существенно сократить ремонтные расходы, используя технологическое оборудование пригодное для проведения осмотров легковой части парка АТП

В целом весь комплекс мер, предложенных в данной работе должны оптимизировать порядок проведения То и Р, снизить текущие затраты и повысить работоспособность автопарка.

Важнейшей задачей в любом хозяйстве является организация технического обслуживания и текущего ремонта автомобилей. Этой актуальной теме и посвящается дипломный проект.

1.1 Характеристика подвижного состава

Подвижной состав автомобильного транспорта классифицируется в зависимости от вида применяемого топлива для двигателя, а также от характера использования автомобилей в народном хозяйстве. По характеру использования подвижной состав разделяется на транспортный (грузовой и пассажирский) и специальный. Транспортный подвижной состав предназначен для перевозки грузов или пассажиров, специальный - для выполнения различных, преимущественно нетранспортных работ, производимых с помощью установленного на нем оборудования. К транспортному подвижному составу относятся грузовые автомобили, седельные тягачи с полуприцепами, грузовые прицепы, легковые автомобили, автобусы и пассажирские прицепы, а к специальному - пожарные автомобили, автокраны, машины для уборки городских территорий, передвижные ремонтные мастерские, автомагазины и т. п. Транспортный подвижной состав в свою очередь делится на подвижной состав общего назначения и специализированный (по виду и характеру перевозок).

Для каждого вида пассажирских перевозок должен выбираться подвижной состав с соответствующими техническими характеристиками.

На предприятии существует необходимость иметь три класса техники. С одной стороны нужны автобусы среднего и большого классов для перевозки пассажиров, с другой – автобусы малого класса (типа ГАЗель) для непосредственной доставки людей на место работы. А так же достаточный парк легковых автомобилей. Использование автобусов малого класса оправдано экономически, так как резко сокращаются затраты на проведение То и Р.

Пассажирские автомобили в зависимости от вместимости, конструкции и назначения разделяются на легковые автомобили и автобусы. Автобусы классифицируются по длине кузова, определяющей вместимость,

и по назначению. По длине автобусы подразделяются на:

· Особо малого класса до 5 м

· Малого класса 6 - 7

,5 м

· Средн

его 8 - 9,5 м

· Большого 10,5 - 12,0 м

По назначению автобусы подразделяются на: городские и пригородные; местного сообщения; междугородные; туристские и экскурсионные. В исследуемом АТП присутствуют не только автобусы, но так же фургоны и легковые автомобили, грузовики.

Характеристика подвижного состава имеющегося на предприятии приведена в таблице 1.

Таблица 1.

Подвижной состав

| № п/п |

Гаражный № |

Марка а/м |

Тип а/м |

Гос.№ |

Год выпуска |

Вид топл. |

| 1 |

2179 |

Шевроле Нива |

л/а |

Е477КУ |

2006 |

АИ92 |

| 2 |

2180 |

Шевроле Нива |

л/а |

Е478КУ |

2006 |

АИ92 |

| 3 |

2181 |

Форд Фокус |

л/а |

О692ОО |

2006 |

АИ95 |

| 4 |

2182 |

Шевроле Экспр |

л/а |

Е236НТ |

2004 |

АИ95 |

| 5 |

2183 |

ВАЗ 21214 |

л/а |

Е158АУ |

2005 |

АИ92 |

| 6 |

2184 |

ВАЗ 21214 |

л/а |

Е157АУ |

2005 |

АИ92 |

| 7 |

2186 |

Шевроле Нива |

л/а |

Е043АВ |

2004 |

АИ92 |

| 8 |

2187 |

ГАЗ 31105 |

л/а |

Е300АВ |

2004 |

АИ92 |

| 9 |

2189 |

ГАЗ 31105 |

л/а |

Е181АВ |

2004 |

АИ92 |

| 10 |

2190 |

Вольво S80 |

л/а |

В703УТ |

2000 |

АИ95 |

| 11 |

2191 |

ВАЗ 21310 |

л/а |

В249ВЕ |

2000 |

АИ92 |

| 12 |

2192 |

ГАЗ 311000 |

л/а |

В545ЕО |

1999 |

АИ92 |

| 13 |

2193 |

ГАЗ 3102 |

л/а |

В695НС |

2003 |

АИ92 |

| 14 |

2194 |

Вольво S70 |

л/а |

А400ХЕ |

1998 |

АИ95 |

| 15 |

2195 |

Volkswagen |

л/а |

В282УН |

2000 |

АИ95 |

| 16 |

2197 |

ГАЗ 311000 |

л/а |

В352ВЕ |

1997 |

АИ92 |

| 17 |

2198 |

УАЗ 31514 |

л/а |

А017СМ |

1997 |

АИ92 |

| 18 |

2199 |

ГАЗ 2217 |

микроавтобус |

В694НС |

2003 |

АИ92 |

| 19 |

2200 |

ГАЗ 322100 |

микроавтобус |

В042ПРОФ |

1999 |

АИ92 |

| 20 |

2201 |

ГАЗ 31105 |

л/а |

Е452КУ |

2006 |

АИ92 |

| 21 |

2202 |

ГАЗ 311000 |

л/а |

А336ХХ |

1998 |

АИ92 |

| 22 |

2203 |

ГАЗ 3102 |

л/а |

В455УН |

2000 |

АИ92 |

| 23 |

2204 |

ВАЗ 21213 |

л/а |

А482ХХ |

1999 |

АИ92 |

| 24 |

2205 |

ГАЗ 3102 |

л/а |

В442УУ |

2000 |

АИ92 |

| 25 |

2206 |

Volkswagen |

л/а |

О466ОО |

2002 |

АИ95 |

| 26 |

2208 |

ГАЗ 3102 |

л/а |

А500ХХ |

1999 |

АИ92 |

| 27 |

2209 |

Honda GR-V |

л/а |

В255НК |

2003 |

АИ95 |

| 28 |

2210 |

ВАЗ 21213 |

л/а |

В453УН |

2000 |

АИ92 |

| 29 |

2211 |

ВАЗ 21213 |

л/а |

В851СН |

1999 |

АИ92 |

| 30 |

2212 |

ГАЗ 311000 |

л/а |

В400ЕО |

2002 |

АИ92 |

| 31 |

2214 |

ВАЗ 21214 |

л/а |

Е004АО |

2005 |

АИ92 |

| 32 |

2215 |

Honda GR-V |

л/а |

О004ОО |

2003 |

АИ95 |

| 33 |

2216 |

ВАЗ 2121 |

л/а |

В785ВК |

1999 |

АИ92 |

| 34 |

2217 |

ВАЗ 2121 |

л/а |

В048ОУ |

1999 |

АИ92 |

| 35 |

2218 |

ВАЗ 2121 |

л/а |

В049ОУ |

1999 |

АИ92 |

| 36 |

2219 |

Toyota |

л/а |

О880ОО |

2003 |

Д/Т |

| 37 |

2220 |

Toyota |

л/а |

О878ОО |

2003 |

Д/Т |

| 38 |

2222 |

ВАЗ 21310 |

л/а |

Е159АУ |

2005 |

АИ92 |

| 39 |

2224 |

ВАЗ 21214 |

л/а |

Е175АВ |

2004 |

АИ92 |

| 40 |

2225 |

ВАЗ 21214 |

л/а |

Е173АВ |

2004 |

АИ92 |

| 41 |

2229 |

ВАЗ 21214 |

л/а |

Е188АВ |

2004 |

АИ92 |

| 42 |

2230 |

УАЗ 390902 |

грузовой фургон |

В687СТ |

2004 |

А80 |

| 43 |

2231 |

ВАЗ 32106 |

учебный |

Е186АВ |

2004 |

АИ92 |

| 44 |

2233 |

ВАЗ 32106 |

учебный |

Е174АВ |

2004 |

АИ92 |

| 45 |

2236 |

УАЗ 31519 |

л/а |

Е176АВ |

2004 |

А80 |

| 46 |

2237 |

УАЗ 31519-01 |

л/а |

А336УВ |

1997 |

АИ92 |

| 47 |

2239 |

ВАЗ 21070 |

учебный |

В389ОУ |

1999 |

АИ92 |

| 48 |

2240 |

УАЗ 3962-01 |

спецфургон |

А302ЕУ |

1994 |

АИ92 |

| 49 |

2241 |

УАЗ 3962-01 |

спецфургон |

В805СН |

1994 |

А80 |

| 50 |

2242 |

УАЗ 31514 |

л/а |

В058НТ |

2003 |

А80 |

| 51 |

2243 |

ГАЗ 2217 |

микроавтобус |

В750ОУ |

2000 |

АИ92 |

| 52 |

2244 |

РАФ 22031 |

скорая помощь |

А661ЕА |

1993 |

АИ92 |

| 53 |

2245 |

УАЗ 22069 |

микроавтобус |

В197УН |

2000 |

А80 |

| 54 |

2246 |

ГАЗ 2217 |

микроавтобус |

Е041АВ |

2004 |

АИ92 |

| 55 |

2247 |

ГАЗ 31105 |

л/а |

В939ХО |

2004 |

АИ92 |

| 56 |

2248 |

ГАЗ 31105 |

л/а |

В 949ХО |

2004 |

АИ92 |

| 57 |

2250 |

ГАЗ 2217 |

микроавтобус |

Е042АВ |

2004 |

АИ92 |

| 58 |

2251 |

УАЗ 31519 |

л/а |

Е179АВ |

2004 |

А80 |

| 59 |

2252 |

УАЗ 39094 |

бортовая |

Е178АВ |

2004 |

А80 |

| 60 |

2253 |

УАЗ 39099 |

грузовой фургон |

Е321ЕУ |

2005 |

А80 |

| 61 |

2254 |

УАЗ 39094 |

бортовая |

Е196АВ |

2004 |

А80 |

| 62 |

2255 |

УАЗ 3909 |

грузовой фургон |

Е184АВ |

2004 |

А80 |

| 63 |

2256 |

УАЗ 3909 |

грузовой фургон |

Е193АВ |

2004 |

А80 |

| 64 |

2258 |

УАЗ 3909 |

грузовой фургон |

Е195АВ |

2004 |

А80 |

| 65 |

2259 |

УАЗ 39099 |

грузовой фургон |

В194УН |

2000 |

АИ92 |

| 66 |

2260 |

УАЗ 3909 |

грузовой фургон |

Е190АВ |

2004 |

А80 |

| 67 |

2261 |

Фольксваген |

грузовой фургон |

В890СН |

1976 |

АИ92 |

| 68 |

2262 |

УАЗ 3909 |

грузовой фургон |

Е185АВ |

2004 |

А80 |

| 69 |

2263 |

УАЗ 39099 |

грузовой фургон |

В196УН |

2000 |

А80 |

| 70 |

2264 |

УАЗ 3909 |

грузовой фургон |

Е182АВ |

2004 |

А80 |

| 71 |

2265 |

УАЗ 3909 |

грузовой фургон |

Е187АВ |

2004 |

А80 |

| 72 |

2266 |

УАЗ 2206-030 |

грузопассажирский |

А594СР |

1997 |

А80 |

| 73 |

2268 |

ВАЗ 21214 |

л/а |

Е236АВ |

2004 |

АИ92 |

| 74 |

2269 |

ГАЗ 270500 |

грузовой фургон |

В416ОК |

1999 |

АИ92 |

| 75 |

2270 |

ГАЗ 322100 |

микроавтобус |

В386ОУ |

1999 |

АИ92 |

| 76 |

2271 |

ВАЗ 21214 |

л/а |

Е239АВ |

2004 |

АИ92 |

| 77 |

2272 |

УАЗ 31519 |

л/а |

Е241АВ |

2004 |

А80 |

| 78 |

2273 |

ГАЗ 33027-415 |

грузовой фургон |

Е015КА |

2005 |

АИ92 |

| 79 |

2274 |

ГАЗ 33027-415 |

грузовой фургон |

Е014КА |

2005 |

АИ92 |

| 80 |

2275 |

UAZ PATRIOT |

л/а |

Е091КУ |

2006 |

АИ92 |

| 81 |

2276 |

УАЗ 331519 |

л/а |

Е089КУ |

2006 |

АИ92 |

| 82 |

2277 |

УАЗ 39099 |

грузовой фургон |

Е088КУ |

2006 |

А80 |

| 83 |

2278 |

УАЗ 39099 |

грузовой фургон |

Е092КУ |

2006 |

А80 |

| 84 |

2279 |

ГАЗ 328111-002 |

Аварийно спасательн. |

Е087КА |

2005 |

АИ92 |

| 85 |

2280 |

УАЗ 3909 |

грузовой фургон |

Е183АВ |

2004 |

А80 |

| 86 |

2281 |

УАЗ 396259 |

грузовой фургон |

Е240АВ |

2004 |

А80 |

| 87 |

2282 |

УАЗ 22069 |

грузовой фургон |

Е192АУ |

2005 |

А80 |

| 88 |

2283 |

УАЗ 39099 |

грузовой фургон |

Е193АУ |

2005 |

А80 |

| 89 |

2284 |

3260С |

скорая помощь |

2005 |

АИ92 |

| 90 |

2285 |

ВАЗ 21213 |

л/а |

А481ХХ |

1999 |

АИ92 |

| 91 |

2286 |

УАЗ 39094 |

бортовая |

Е411КУ |

2006 |

А80 |

| 92 |

2287 |

УАЗ 39094 |

бортовая |

Е412КУ |

2006 |

А80 |

| 93 |

2290 |

УАЗ 3962-01 |

грузовой фургон |

А308ЕУ |

1992 |

АИ92 |

| 94 |

2292 |

УАЗ 3909 |

грузовой фургон |

В751ОУ |

2000 |

А80 |

| 95 |

2293 |

УАЗ 3909 |

каратажная |

А641ЕА |

1994 |

А80 |

| 96 |

2294 |

ГАЗ 22177 |

микроавтобус |

Е115АВ |

2004 |

АИ92 |

| 97 |

2296 |

УАЗ 31512 |

л/а |

В553МК |

1994 |

А80 |

| 98 |

2299 |

УАЗ 3909 |

спецфургон |

А239ХХ |

1994 |

А80 |

| 99 |

2300 |

УАЗ 39099 |

грузовой фургон |

В207ВЕ |

2000 |

А80 |

| 100 |

2302 |

УАЗ 3909 |

спецфургон |

А061СМ |

1995 |

АИ92 |

| 101 |

2303 |

УАЗ 39099 |

грузовой фургон |

В213ТМ |

2000 |

АИ92 |

| 102 |

2305 |

УАЗ 31514 |

л/а |

Е044АВ |

1999 |

А80 |

| 103 |

2851 |

Икарус 280 |

автобус |

А307ХХ |

1992 |

Д/Т |

| 104 |

2852 |

Икарус 280 |

автобус |

В442ОУ |

1992 |

Д/Т |

| 105 |

2853 |

Икарус 280 |

автобус |

А143ХХ |

1990 |

Д/Т |

| 106 |

2855 |

Икарус 280 |

автобус |

А336ЕУ |

1995 |

Д/Т |

| 107 |

2860 |

Икарус 280 |

автобус |

АА610 |

1989 |

Д/Т |

| 108 |

2861 |

Икарус 280 |

автобус |

АА611 |

1989 |

Д/Т |

| 109 |

2862 |

Волжанин |

автобус |

АА961 |

2001 |

А80 |

| 110 |

2863 |

Волжанин |

автобус |

АА963 |

2001 |

Д/Т |

| 111 |

2864 |

Волж.527004 |

автобус |

АА618 |

2004 |

Д/Т |

| 112 |

2865 |

Волж.527004 |

автобус |

АА619 |

2004 |

Д/Т |

| 113 |

2866 |

Волж.527004 |

автобус |

АС451 |

2005 |

Д/Т |

| 114 |

2867 |

Волж.527004 |

автобус |

АС452 |

2005 |

Д/Т |

| 115 |

2868 |

Волж.527004 |

автобус |

АС453 |

2005 |

Д/Т |

| 116 |

2869 |

Волж.527004 |

автобус |

АС454 |

2005 |

Д/Т |

| 117 |

2876 |

Икарус 260 |

автобус |

АА609 |

1989 |

Д/Т |

| 118 |

2877 |

Икарус 260 |

автобус |

АА972 |

1989 |

Д/Т |

| 119 |

2878 |

Икарус 260 |

автобус |

АА605 |

1982 |

Д/Т |

| 120 |

2879 |

Икарус 260 |

автобус |

АА606 |

1982 |

Д/Т |

| 121 |

2880 |

Икарус 260 |

автобус |

АА607 |

1982 |

Д/Т |

| 122 |

2881 |

Икарус 260 |

автобус |

АА968 |

1982 |

Д/Т |

| 123 |

2884 |

Икарус 260 |

автобус |

АА969 |

1982 |

Д/Т |

| 124 |

2885 |

Икарус 260 |

автобус |

АА608 |

1982 |

Д/Т |

| 125 |

2886 |

Икарус 260 |

автобус |

АА604 |

1982 |

Д/Т |

| 126 |

2887 |

Икарус 260 |

автобус |

АА970 |

1982 |

Д/Т |

| 127 |

2921 |

Икарус 260 |

автобус |

АА964 |

1982 |

Д/Т |

| 128 |

2923 |

Икарус 260 |

автобус |

АА960 |

1982 |

Д/Т |

| 129 |

2925 |

Икарус 260 |

автобус |

АА612 |

1982 |

Д/Т |

| 130 |

2926 |

Икарус 260 |

автобус |

АА974 |

1982 |

Д/Т |

| 131 |

2927 |

Икарус 260 |

автобус |

АА603 |

1982 |

Д/Т |

| 132 |

2928 |

МаРЗ 52661 |

автобус |

АА962 |

1999 |

Д/Т |

| 133 |

2930 |

ЛАЗ-695 |

автобус |

АА971 |

1994 |

А80 |

| 134 |

2931 |

ЛАЗ-695 |

автобус |

АА976 |

1994 |

А80 |

| 135 |

2935 |

ЛАЗ-695 |

автобус |

АА965 |

1994 |

А80 |

| 136 |

2936 |

Икарус 256 |

автобус |

АА959 |

1989 |

Д/Т |

| 137 |

2937 |

Икарус 256 |

автобус |

АА957 |

1989 |

Д/Т |

| 138 |

2938 |

Икарус 256 |

автобус |

АА958 |

1989 |

Д/Т |

| 139 |

2941 |

ПАЗ 32051 |

автобус |

В671ВК |

1994 |

А80 |

| 140 |

2942 |

ПАЗ 32051 |

автобус |

АА975 |

1995 |

А80 |

| 141 |

2958 |

ПАЗ 32051 |

автобус |

АА966 |

1994 |

А80 |

| 142 |

2959 |

ПАЗ 32051 |

автобус |

АА973 |

1994 |

А80 |

| 143 |

2960 |

ПАЗ 32051 |

автобус |

АА967 |

1994 |

А80 |

| 144 |

2990 |

ГАЗ 3307 |

Бортовой |

7672 КСМ |

1992 |

А80 |

| 145 |

2991 |

ЗИЛ 4514 |

Самосвал |

В246УМ |

1993 |

Д/Т |

| 146 |

5004 |

МТЗ 82 |

Трактор |

б/н |

1993 |

Д/Т |

| 147 |

5000 |

4045 |

Погрузчик |

б/н |

А80 |

| 148 |

ГА 2705 |

грузовой фургон |

2006 |

АИ92 |

Вывод: Из таблицы 1 видно, что парк подвижного состава имеет небольшую разномарочность. Это в свою очередь повышает качественное обеспечение запасными частями и проведение работ по ТО и ремонту. Среди автобусов преобладает марка «Икарус» с достаточно большим пробегом и сроком эксплуатации. Разномарочность легковых автомобилей выше.

1.2 Технологический процесс ТО и Р

Техническое обслуживание подвижного состава по периодичности, перечню и трудоемкости выполняемых работ подразделяется на:

· ежедневное техническое обслуживание (ЕО);

· первое техническое обслуживание (ТО-1);

· второе техническое обслуживание (ТО-2);

· сезонное техническое обслуживание (СО).

Ежедневное обслуживание (ЕО) включает в себя: проверку прибывающего с линии и выпускаемого на линию подвижного состава, внешний уход за ним и заправочные операции. Для проверки подвижного состава в автотранспортном предприятии создается контрольно-технический пункт (КТП) с осмотровой канавой и комплектом необходимых, инструментов, приспособлений и оборудования. Проверка подвижного состава входит в обязанности водителя и работников отдела технического контроля (ОТК).

Первое техническое обслуживание (ТО-1) включает контрольные, крепежные, регулировочные и смазочные операции, выполняемые, как правило, без снятия с подвижного состава или частичной разборки (вскрытия) обслуживаемых приборов, узлов и механизмов.

Второе техническое обслуживание (ТО-2) включает в себя все операции ТО-1, производящиеся в расширенном объеме, причем в случае необходимости обслуживаемые приборы, узлы и механизмы вскрывают или снимают с подвижного состава.

Сезонное техническое обслуживание (СО) проводится 2 раза в год. Оно является подготовкой подвижного состава к эксплуатации в холодное и теплое время года, преимущественно совмещается с ТО-2 с соответствующим увеличением трудоемкости работ.

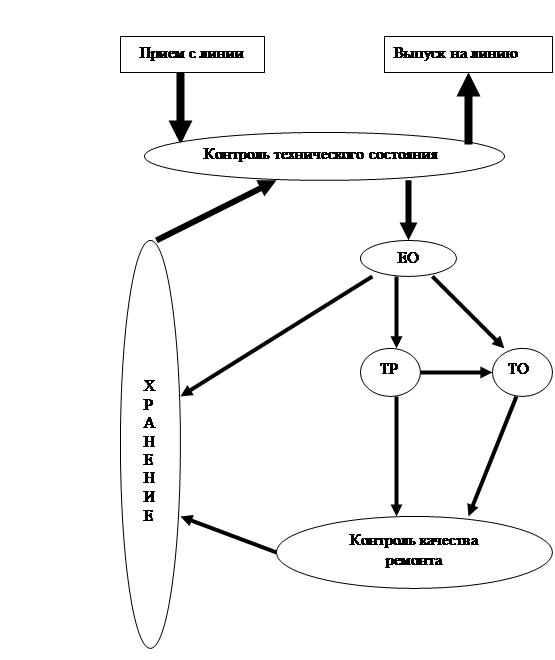

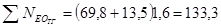

На исследуемом АТП применяется обычная схема работы с подвижным составом во время приема автобусов с линии. Рассматриваем только работу с автобусами, так как именно этот вид транспорта непосредственно связан с технологическим процессом. Процесс технического обслуживания грузового транспорта, а так же легковых автомобилей, имеющихся в наличии на АТП, описывается в соответствующих графиках (план проведения ТО). Схема работы с подвижным составом осуществляется по схеме, приведенной в рисунке 1.

Рисунок 1.

По возвращении подвижного состава с линии, устанавливается время прибытия, показание счетчика пройденного расстояния и остаток топливав баке автобуса. Данные фиксируются в отдельной таблице. Кроме того проверяется наличие неисправностей, поломок, повреждений и определяется потребность в текущем ремонте (ТР).

В случае необходимости составляется заявка на текущий ремонт с перечнем неисправностей, подлежащих устранению, и акт о повреждении подвижного состава с указанием характера, причин поломки и лиц, ответственных за нее.

Заправочные операции ЕО — заправку автомобилей топливом, доливку масла в картер двигателя и охлаждающей жидкости в радиатор производят водители за счет своего рабочего времени, предусмотренного режимом их работы. Заправка топливом производится, как правило, на автозаправочных станциях, доливка масла и воды в автотранспортном предприятии.

ТО-1 выполняется между рабочими сменами подвижного состава (в межсменное время). Для проведения ТО-2 подвижной состав может сниматься с эксплуатации.

Техническое обслуживание ТО-1 и ТО-2 выполняется через определенный пробег, устанавливаемый в зависимости от условий эксплуатации подвижного состава. Нормативная частота проведения ТО определяется по пробегу автомобиля. (таблица 2).

Таблица 2.

| Типы автомобилей |

Переодичность технического обслуживания, км |

| ТО-1 |

ТО-2 |

Легковые

Автобусы

Грузовые автобусы на базе грузовых автомобилей

|

3 500

2 600

2 200

|

14 000

13 000

11 000

|

Сроки постановки подвижного состава в обслуживание указываются в планах-графиках по общему пробегу от начала эксплуатации по показаниям счетчика пройденного расстояния. Данные счетчика фиксируются в тех. картах.

На исследуемом АТП существует график проведения обязательного капитального ремонта (КР) подвижного состава, в целях соблюдения сроков которого по необходимости проводится текущий ремонт (ТР). Он выполняется путем проведения разборочно-сборочных, слесарно-подгоночных и других необходимых работ с заменой: у агрегата отдельных изношенных или поврежденных деталей кроме базовых (корпусных); у автомобиля отдельных узлов и агрегатов, требующих текущего или капитального ремонта. На АТП существует достаточный запас готовых узлов и агрегатов, как новых, так и восстановленных после КР.

К базовым (корпусным) деталям автомобиля относятся блок цилиндров, картер коробки передач, трубы карданного вала, картер ведущего моста, балка переднего моста или поперечина при независимой подвеске, картер рулевого механизма и гидроусилителя, каркас кабины, продольные балки рамы.

Далее автобус поступает на хранение в отапливаемый гараж. На территории АТП «Карельский окатыш» есть гараж на 50 автобусов, а так же открытая площадка для стоянки.

При выпуске на линию подвижного состава проверяется его внешний вид, комплектность и техническое состояние, а также выполнение назначенного для него накануне обслуживания или ремонта (по данным внешнего осмотра и учетной документации).

Проверка производится по определенному перечню операций, составляемому в автотранспортном предприятии с учетом конструкции нспользуемого подвижного состава и условий его эксплуатации. Перечень предусматривает обязательную проверку исправности систем, агрегатов, узлов и деталей подвижного состава, влияющих на безопасность движения, в том числе рулевого управления, тормозов, подвески, колес и шин, кузова и кабины, приборов наружного освещения, световой и звуковой сигнализации, стеклоочистителей.

При смене водителей на линии техническое состояние подвижного состава на момент его передачи проверяется водителем, закончившим смену, совместно с водителем, приступающим к работе. Исправность подвижного состава подтверждается подписями водителей в путевом листе с указанием времени передачи и показаний спидометра.

Для выполнения операций внешнего ухода за подвижным составом, заключающихся в уборке кузова и кабины, мойке и обтирке или обсушке, в автотранспортном предприятии существует пост внешнего ухода с моечными установками и другим необходимым оборудованием.

Таким образом, на исследуемом АТП введена планово-предупредительная система технического обслуживания. Для поддержания машин в работоспособном состоянии проводится весь комплекс мер по выявлению и предупреждению неисправностей. На предприятии специально оборудованы посты для проведения текущего ремонта и диагностики. Отдельно оборудован участок для проведения ТО 1 и ТО 2. Кроме этого совмещены малярный и сварочный участки, что позволяет выполнять работы на кузове «в потоке».

1.3 Оснащенность ремонтной базы

Техническое обеспечение АТП представляет собой процесс снабжения автопредприятий агрегатами, запасными частями, автомобильными шинами, аккумуляторами и материалами, необходимыми для нормальной их работы. Но самой главной его составляющей считается комплекс вспоогательного оборудования, необходимого для проведения всех предусмотренных технологией операций с подвижным составом. Правильная организация постов обслуживания играет важную роль в поддержании парка в исправном состоянии.

Оснащенность ремонтной базы предприятия технологически необходимым оборудованием показано в таблице 3

Таблица 3

Ведомость наличия ОС.

| № п/п |

Наименование, обозначение, тип, модель оборудования, оснастки |

Кол-во |

Стоимость |

Процент износа |

| 1. |

Hастольно-свеpлильный станок СФ-16-01 |

1 |

16826,00 |

5 |

| 2. |

Автопогpузчик г/п 5тн |

1 |

55370,00 |

18,9 |

| 3. |

Аппарат высокого давления без нагрева 1.286-501 |

1 |

70232,80 |

16,667 |

| 4. |

Аппарат моечный высокого давления НД 10/25 |

1 |

71186,44 |

14,286 |

| 5. |

Вентиляционная установка "Плимут" |

1 |

21327,77 |

10 |

| 6. |

Вытяжное устройсво "ПЛИМУТ" |

2 |

43073,34 |

10 |

| 7. |

Газоанализатор Инфакар-08,01 |

1 |

33972,88 |

11,111 |

| 8. |

Дистилятор Д - 4 (Б-6199 руб.) |

1 |

6199,00 |

0 |

| 9. |

Домкрат гидравлический Y421000 г/п 10т |

1 |

56605,00 |

8,333 |

| 10. |

Домкрат реечный 5 тн |

2 |

1154 |

0 |

| 11. |

Дрель ручная |

4 |

666,68 |

0 |

| 12. |

Заpядное устpойство 3М 1 - У 350х900 |

3 |

5865 |

7,1 |

| 13. |

Заpядное устpойство УЗ - 3М |

4 |

7820 |

7,1 |

| 14. |

Заpядное устpойство УЗО - 1М 1.5кв 230х320 |

1 |

1955,00 |

7,1 |

| 15. |

Загрузчик ПАК - 2 |

1 |

6640,68 |

14,286 |

| 16. |

Измеритель комплекта сцепления ИКСп |

1 |

55084,75 |

14,286 |

| 17. |

КДС -5К Стенд - развал компьютерный |

1 |

178700,00 |

14,286 |

| 18. |

Комплект для головок блоковГАЗ/ВАЗ |

1 |

29828,73 |

14,286 |

| 19. |

Компрессометр К-1(0-15кг/см) |

1 |

1649,75 |

0 |

| 20. |

Компрессометр К-74-36 |

1 |

10174,83 |

11,111 |

| 21. |

Компьютер Pentium 4 |

1 |

32685,00 |

20 |

| 22. |

Краскораспылитель SB-2000 |

1 |

2750,00 |

0 |

| 23. |

Маслораздатчик передвижной RAASM-32024 (34k/) |

1 |

24152,54 |

14,286 |

| 24. |

Маслосборник отработтаного масла с 508 |

1 |

10887,50 |

5 |

| 25. |

Моечная установка высого давления |

1 |

52891,30 |

14,286 |

| 26. |

Мойка BOSCH AQUATAK 115 (для мойки автомашин) |

1 |

6990,00 |

20 |

| 27. |

Мойка высокого давления |

1 |

3660,00 |

0 |

| 28. |

Мотор-тестер МТ-4 с осцилографом |

1 |

67488,05 |

14,286 |

| 29. |

Нутромер индикаторный 10-18 |

1 |

2525,83 |

10 |

| 30. |

Пpесс Р - 337 2 квт 400 х 1500 |

1 |

5601,00 |

7,7 |

| 31. |

ПК Celeron 2000/845 PE/256/40/CD |

1 |

20280,00 |

20 |

| 32. |

Пневмогайковерт Airtec AT 37DLL |

1 |

28533,90 |

40 |

| 33. |

Пневмогайковерт DINO PAOLI |

1 |

98389,83 |

40 |

| 34. |

Пневмомолоток FRH-3-2 |

1 |

10364,50 |

40 |

| 35. |

Пневмошлифмашинка эксцентр.FOR-150 |

2 |

31093,5 |

40 |

| 36. |

Пневмошлифмашинка эксцентр.FOR-175 |

1 |

16423,74

|

40

|

| 37. |

Подъемник типа "Жиpаф" |

1 |

4003,00 |

18,9 |

| 38. |

Подъемник электромеханический П-178 Д-04 |

1 |

96101,69 |

10 |

| 39. |

Подьемник СДО-25 двухстpоечный г/п 2,5тн. |

1 |

10000,00 |

5,9 |

| 40. |

Полуавтомат сварочный ПДГ-300 |

1 |

39830,51 |

14,286 |

| 41. |

Пресс гидравлический настольный Р 338 |

1 |

101640,00 |

6,667 |

| 42. |

Прибор "Карат-4" |

1 |

20161,02 |

11,111 |

| 43. |

Прибор КИ - 582 |

1 |

6583,33 |

0 |

| 44. |

Прибор сканер - тестер ТСТ - 10 |

1 |

23516,95 |

16,667 |

| 45. |

Принтер HP LJ 1010 |

1 |

6150,00 |

0 |

| 46. |

Пускозарядное устройство BLUEWED-MAJOR 1500 |

1 |

41237,29 |

6,667 |

| 47. |

Пылесос NT 561 (ЕCО) |

1 |

11406,10 |

10 |

| 48. |

Пылесос- воздуходувка Viking BE 600 (для сушки машин) |

2 |

6600 |

14,286 |

| 49. |

Радиостанция возимая Р 020 |

3 |

19658,34 |

0 |

| 50. |

Радиотелефон Panasonic KX - TCD 715/KX- TCD 235 |

1 |

3630,51 |

20 |

| 51. |

Сварочный выпрямитель ВДУ - 506 УЗ |

1 |

61016,95 |

14,286 |

| 52. |

Сварочный полуавтомат У-200П |

1 |

33550,00 |

14,286 |

| 53. |

Сканер универсальный сист. PDL 2000 |

1 |

161000,00 |

48 |

| 54. |

Солидолонагнетатель RAASM - 68213 |

3 |

62203,39 |

14,286 |

| 55. |

Солидолонагнетатель пневматический 14 кг |

1 |

12500,00 |

14,286 |

| 56. |

Станок балансиpовочный К-623А |

1 |

9200,00 |

14,3 |

| 57. |

Станок веpтикально-свеpлильный унивеpсальный одношпиндельный 2H135 |

1 |

6815,00 |

5 |

| 58. |

Станок для расточки тормозных барабанов Р- 185 |

1 |

144067,80 |

5 |

| 59. |

Станок для расточки тормозных барабанов Р- 185 |

1 |

199152,54 |

14,118 |

| 60. |

Станок настольно-свеpлильный вес 85кг. |

1 |

22896,00 |

5 |

| 61. |

Станок свеpлильный /наибольший объем свеpления 6 мм/ |

1 |

60491,00 |

5 |

| 62. |

Станок свеpлильный HС - 1.5квт |

1 |

23641,00 |

5 |

| 63. |

Станок токаpно-винтоpезный 1К62 з.н.68722 |

1 |

4170,00 |

5 |

| 64. |

Станок токаpный 1К 62 Д 12.22квт |

1 |

6410,00 |

5 |

| 65. |

Станок точильно-шлифовальный SE-408 |

1 |

7574,15 |

0 |

| 66. |

Станок фpезеpный 6Р81 |

2 |

32253 |

5 |

| 67. |

Стенд 532-2М |

1 |

12501,00 |

11 |

| 68. |

Стенд балансиров. Oebuna 480 |

1 |

296949,15 |

9,091 |

| 69. |

Стенд балансировочный HW - 130 |

1 |

102000,00 |

14,3 |

| 70. |

Стенд для выпресовки шкворней П-5 |

1 |

87152,54 |

14,286 |

| 71. |

Стенд для притирки клапанов Р23-74 |

1 |

78559,32 |

14,286 |

| 72. |

Стенд для срезания тормозн. накладок Р-174 |

1 |

157309,32 |

14,286 |

| 73. |

Стенд К - 245 |

1 |

73229,70 |

14,286 |

| 74. |

Стенд КИ - 22210 |

1 |

141000,00 |

14,3 |

| 75. |

Стенд Р-184М для пpавки колес |

1 |

15750,00 |

11 |

| 76. |

Стенд р/с диз. (эл. мех.) Р-660 |

1 |

39728,81 |

14,286 |

| 77. |

Стенд рихтов. Эксперт-2000-2 |

1 |

144427,97 |

9,091 |

| 78. |

Стенд шиномонтажный для груз.автомобилей Golden 1557 |

1 |

237288,14 |

16,667 |

| 79. |

Стенд шиномонтажный НТ-320 универсальный |

1 |

78342,97 |

16,667 |

| 80. |

Стробоскоп М-3Д для дизельного двигателя |

1 |

3122,71 |

0 |

| 81. |

Съемник гидравлический СГА32-15П |

1 |

39680,00 |

8,333 |

| 82. |

Тpактоp МТЗ-82 |

1 |

57192,00 |

11,1 |

| 83. |

Тележка 536 М |

1 |

2257,00 |

12,5 |

| 84. |

Тележка г/п 200 кг |

3 |

35054,01 |

12,5 |

| 85. |

Тележка КУ - 200 |

2 |

17095,64 |

0 |

| 86. |

Телефонный аппарат KX - TCD 205 |

1 |

2098,31 |

20 |

| 87. |

Тестер ДСЕ - 6С |

1 |

20040,68 |

14,286 |

| 88. |

Тиски 125мм |

1 |

1486,23 |

0 |

| 89. |

Тиски слесарные 125 (Б-1420 руб.) |

2 |

2840 |

0 |

| 90. |

Тиски слесарные стальные 160 мм |

2 |

5360,16 |

0 |

| 91. |

Тиски станочные 160 мм с откр винтом |

1 |

17345,21 |

40 |

| 92. |

Установка 4Ш-1А шиномонтажная для монтажа и демонтажа колес |

1 |

12600,00 |

11 |

| 93. |

Установка для мойки двигателей "Тайфун" |

1 |

14628,00 |

14,3 |

| 94. |

Установка моечная Magibol-90 |

1 |

138347,46 |

14,286 |

| 95. |

Устройство вытяжное с э/п и вент MERF-M-75-5/10/SP |

2 |

61440,1 |

10 |

| 96. |

Шлифовальная установка Р- 186 |

1 |

76240,00 |

5 |

| 97. |

Электродрель БЭС |

1 |

181,70 |

0 |

| 98. |

Электродрель ДУ 780 ЭР |

1 |

1384,74 |

40 |

| 99. |

Электродрель ДУ 800 ЭР |

1 |

1471,00 |

40 |

| 100. |

Электродрель ИЭ - 1519Э |

1 |

1458,00 |

40 |

| 101. |

Электродрель МЭС - 600 ЭРУ |

1 |

1490,00 |

40 |

| 102. |

Электродрель с уд-м Е 132 АТ - 60 |

1 |

1462,03 |

40 |

| 103. |

Электроточило ДSC - 175 (Б-2850 руб.) |

1 |

2850,00 |

0 |

| 104. |

Электрошлифмашинка BOSCH 230 |

1 |

5083,91 |

0 |

| 105. |

Электрошлифмашинка угловая AGP 125-10 Protool |

2 |

7447,06 |

40 |

| 106. |

Электрошуруповерт DS18DMR HITACHI |

1 |

8650,00

|

40 |

| Итого |

130 |

4329009,08 |

| Общая стоимость оборудования |

3458188,97 |

| Общая стоимость приборов, инструмента |

840355,11 |

Вывод: из таблицы 3 видно, что единиц технологического оборудования насчитывается более 107 наименований. В целом в цехе АТП достаточно оборудования для выполнения необходимых операций, предусмотренных программой То и Р. Следует отметить невысокий процент износа оборудования.

2.1 Основные показатели работы подвижного состава

В современных условиях к работе АТП предъявляются все более высокие требования. Основное из которых - высокий уровень технологического оборудования и сооружений, достигаемый путем максимального использования современных материалов и техники. Современные АТП должны иметь высокие показатели по производительности, условиям труда и уровню механизации. Кроме того, должна быть обеспечена высокая эффективность капитальных вложений.

Прежде чем приступить к разработке технологического и планировочного решения производственного корпуса, необходимо составить схему расположения помещений с указанием площадей. (схема 1)

Исходными данными для технологического проектирования являются:

· списочное количество подвижного состава Аи;

· среднесуточный пробег единицы подвижного состава lсс, км;

· число дней работы подвижного состава в году Драб. г;

· категория условий эксплуатации Ку.э.;

· климатический район Кл.р.;

· количество подвижного состава, фактический пробег которого не превысил нормативного до списания (ресурсного) Аи'; то же после достижения ресурса Аи'';

· пробег подвижного состава с начала эксплуатации в долях х от ресурсного пробега Lр; для подвижного состава, пробег которого не превысил нормативного до списания xLi' и для подвижного состава, пробег которого превысил нормативный до списания xLi''

Таблица 4

Исходные данные

| Подвижной состав (марка, модель) |

Аи, шт. |

lcc, км |

Тн, ч |

Драб.г |

Ку.э |

Кл.р |

Аи, шт. |

xLi |

| Аи' |

Аи'' |

xLi' |

XLi'' |

| ГАЗ 2217 |

4 |

80 |

8 |

254 |

III |

Умеренн. |

4 |

- |

| ГАЗ 322100 |

2 |

80 |

8 |

254 |

III |

Умеренн. |

2 |

- |

| УАЗ 22069 |

1 |

80 |

8 |

254 |

III |

Умеренн. |

1 |

- |

| ГАЗ 22177 |

1 |

80 |

8 |

254 |

III |

Умеренн. |

1 |

- |

| Икарус 280 |

6 |

200 |

8 |

254 |

III |

Умеренн. |

- |

6 |

| Волжанин |

2 |

200 |

8 |

254 |

III |

Умеренн. |

2 |

- |

| Волж. 527004 |

6 |

200 |

8 |

254 |

III |

Умеренн. |

6 |

- |

| Икарус 260 |

15 |

200 |

8 |

254 |

III |

Умеренн. |

- |

15 |

| МаРЗ 52661 |

1 |

200 |

8 |

254 |

III |

Умеренн. |

- |

1 |

| ЛАЗ-695 |

3 |

200 |

8 |

254 |

III |

Умеренн. |

- |

3 |

| Икарус 256 |

3 |

200 |

8 |

254 |

III |

Умеренн. |

- |

3 |

| ПАЗ 32051 |

5 |

150 |

8 |

254 |

III |

Умеренн. |

- |

5 |

Вывод: Из таблицы 4 видно, что на АТП достаточно высокая разномарочность ТС. Большая часть парка выработала свой ресурс и требует замены. Количество рабочих дней в году (2009) принимаем равным 254 дням. Время пребывания ТС в наряде принимаем равным восьми часам.

Корректировка пробега Lp подвижного состава осуществляется по формуле:

Lp = Lp(н) К1К2К3

где Lp(н) – соответственно нормативный пробег до списания, км;

K1, K2, K3 - коэффициенты, соответственно учитывающие категорию условий эксплуатации, модификацию подвижного состава и организацию его работы, климатические условия. Подставляем данные в формулу и получаем:

Для ГАЗ 2217 Lp = 150*0,8*1,0*1,0 = 120 тыс.км

Для ГАЗ 322100 Lp = 150*0,8*1,0*1,0 = 120 тыс.км

Для УАЗ 22069 Lp = 150*0,8*1,0*1,0 = 120 тыс.км

Для ГАЗ 22177 Lp = 150*0,8*1,0*1,0 = 120 тыс.км

Для Икарус 280 Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Для Волжанин Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Для Волж. 527004 Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Для Икарус 260 Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Для МаРЗ 52661 Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Для ЛАЗ-695 Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Для Икарус 256 Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Для ПАЗ 32051 Lp = 250*0,8*1,0*1,0 = 200 тыс.км

Корректировка периодичности ТО–1 и ТО–2 осуществляется по формуле

Li = Li(н)К1К3,

где Li – скорректированная периодичность i-го вида обслуживания, км;

Li(н) – нормативная периодичность i-го вида обслуживания, км.

Подставляем данные в формулу и получаем:

Для ГАЗ 2217 LТО-1=2600*0,8*1,0 = 2080км

LТО-2=13000*0,8*1,0 =10400 км

Для ГАЗ 322100 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для УАЗ 22069 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для ГАЗ 22177 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для Икарус 280 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для Волжанин LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для Волж. 527004 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для Икарус 260 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для МаРЗ 52661 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для ЛАЗ-695 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для Икарус 256 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Для ПАЗ 32051 LТО-1=2600*0,8*1,0 = 2080 км

LТО-2=13000*0,8*1,0 = 10400 км

Таблица 5

Нормативы ресурсного пробега и периодичности ТО

| Подвижной состав |

Lp

(н)

, тыс км |

LТО–1

(н)

, км |

LТО–2

(н)

, км |

К1

|

К2

|

К3

|

Lp,тыскм |

LТО–1

, км |

LТО–2

, км |

| ГАЗ 2217 |

150 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

120 |

2080 |

10400 |

| ГАЗ 322100 |

150 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

120 |

2080 |

10400 |

| УАЗ 22069 |

150 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

120 |

2080 |

10400 |

| ГАЗ 22177 |

150 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

120 |

2080 |

10400 |

| Икарус 280 |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

| Волжанин |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

| Волж. 527004 |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

| Икарус 260 |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

| МаРЗ 52661 |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

| ЛАЗ-695 |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

| Икарус 256 |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

| ПАЗ 32051 |

250 |

2600 |

13000 |

0,8 |

1,0 |

1,0 |

200 |

2080 |

10400 |

2.3 Расчет коэффициента технической готовности

Если для подвижного состава не предусматривается выполнение КР, то коэффициент технической готовности определяется по формул

αт = 1 / (1 + lcc * ДТО–ТР * К4/1000),

где αт – коэффициент технической готовности;

ДТО–ТР – удельная норма простоя подвижного состава в днях на 1000 км;

К4 – коэффициент, учитывающий пробег автомобиля с начала эксплуатации.

Подставляем данные в формулу и получаем

Для ГАЗ 2217 αт

= 1/ (1+80*0,18 *1,0/1000)=0,98

Для ГАЗ 322100 αт

= 1/ (1+80* 0,18 *1,0/1000) =0,98

Для УАЗ 22069 αт

= 1/ (1+80* 0,18 *1,0/1000) =0,98

Для ГАЗ 22177 αт

= 1/ (1+80* 0,18 *1,0/1000) =0,98

Для Икарус 280 αт

= 1/ (1+200* 0,18 *1,0/1000)=0,97

Для Волжанин αт

= 1/ (1+200* 0,18 *1,0/1000) =0,97

Для Волж. 527004 αт

= 1/ (1+200* 0,18 *1,0/1000) =0,97

Для Икарус 260 αт

= 1/ (1+200* 0,18 *1,0/1000) =0,97

Для МаРЗ 52661 αт

= 1/ (1+200* 0,18 *1,0/1000) =0,97

Для ЛАЗ-695 αт

= 1/ (1+200* 0,18 *1,0/1000) =0,97

Для Икарус 256 αт

= 1/ (1+200* 0,18 *1,0/1000) =0,97

Для ПАЗ 32051 αт

= 1/ (1+150* 0,18*1,0/1000) =0,97

Таблица 6

Коэффициент технической готовности

| Подвижной состав |

lcc, км |

ДТО–ТР, дни/1000км |

Αт |

| ГАЗ 2217 |

80 |

0,18 |

0,98 |

| ГАЗ 322100 |

80 |

0,18 |

0,98 |

| УАЗ 22069 |

80 |

0,18 |

0.98 |

| ГАЗ 22177 |

80 |

0,18 |

0.98 |

| Икарус 280 |

200 |

0,18 |

0.97 |

| Волжанин |

200 |

0,18 |

0.97 |

| Волж. 527004 |

200 |

0,18 |

0.97 |

| Икарус 260 |

200 |

0,18 |

0.97 |

| МаРЗ 52661 |

200 |

0,18 |

0.97 |

| ЛАЗ-695 |

200 |

0,18 |

0.97 |

| Икарус 256 |

200 |

0,18 |

0.97 |

| ПАЗ 32051 |

150 |

0,18 |

0.97 |

Годовой пробег единицы подвижного состава определяется

Lг = Драб.г* lcc*αт,

где Lг – годовой пробег единицы подвижного состава, км,

а годовой пробег группы подвижного состава –

Lгп = Аи *Lг,

где Lгп – годовой пробег группы подвижного состава, км

В данном методе расчета простой подвижного состава по организационным причинам не учитывается. Поэтому при расчете годового пробега используется не коэффициент выпуска автомобилей, а коэффициент технической готовности.

Подставляем данные в формулы:

Для ГАЗ 2217 Lг =254*80*0,98 = 19913,6км

Lгп =4*19913,6=79654,4км

Для ГАЗ 322100 Lг =254*80*0,98= 19913,6км

Lгп =2*19913,6= 39827,2км

Для УАЗ 22069 Lг =254*80*0,98 = 19913,6км

Lгп =1*19913,6 = 19913,6км

Для ГАЗ 22177 Lг =254*80*0,98= 19913,6км

Lгп =1*19913,6 = 19913,6км

Для Икарус 280 Lг =254*200*0,97= 49276км

Lгп =6*49276= 295656км

Для Волжанин Lг =254*200*0,97= 49276км

Lгп =2*49276= 98552км

Для Волж. 527004 Lг =254*200*0,97= 49276 км

Lгп =6*49276= 295656км

Для Икарус 260 Lг =254*200*0,97=49276км

Lгп =15*49276 = 739140км

Для МаРЗ 52661 Lг =254*200*0,97=49276км

Lгп =1*49276= 49276км

Для ЛАЗ-695 Lг =254*200*0,97=49276км

Lгп =3* 49276= 147828км

Для Икарус 256 Lг =254*200*0,97=49276км

Lгп =3* 49276= 147828 км

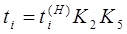

Для ПАЗ 32051 Lг =254*150*0,97 =36957км

Lгп =5*36957= 184785км

Годовое число обслуживаний ΣNEO.сг

, выполняемых ежедневно при возврате подвижного состава с линии и выпуске на линию, определяется из выражения

Для ГАЗ 2217 ΣNЕОсг = 4*254*0,98= 995,68

Для ГАЗ 322100 ΣNЕОсг = 2*254*0,98= 497,84

Для УАЗ 22069 ΣNЕОсг = 1*254*0,98= 248,92

Для ГАЗ 22177 ΣNЕОсг = 1*254*0,98= 248,92

Для Икарус 280 ΣNЕОсг = 6*254*0,97= 1478,28

Для Волжанин ΣNЕОсг = 2*254*0,97= 492,76

Для Волж527004 ΣNЕОсг = 527004 6*254*0,97= 1478,28

Для Икарус 260 ΣNЕОсг = 15*254*0,97= 3695,7

Для МаРЗ 52661 ΣNЕОсг = 1*254*0,97= 246,38

Для ЛАЗ-695 ΣNЕОсг = 3*254*0,97= 739,14

Для Икарус 256 ΣNЕОсг = 3*254*0,97= 739,14

Для ПАЗ 32051 ΣNЕОсг = 5*254*0,97= 1231,9

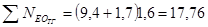

Годовое число обслуживаний ΣNЕОтг, выполняемых перед ТО и ТР,

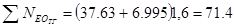

где NТО-1.Г, NТО-2.Г – соответственно годовое количество ТО–1 и ТО–2; 1,6–коэффициент, учитывающий проведение ЕО при ТР.

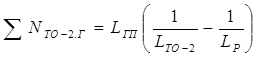

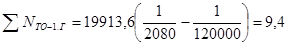

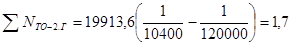

Суммарное годовое количество технических обслуживаний можно определить по выражениям

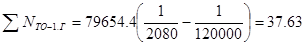

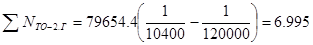

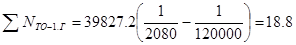

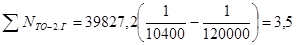

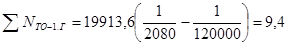

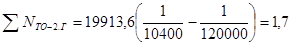

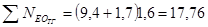

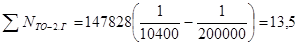

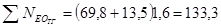

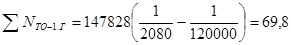

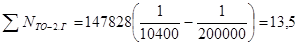

Подставляем данные в формулу и получаем

для ГАЗ 2217:

для ГАЗ 322100:

для УАЗ 22069:

для ГАЗ 22177:

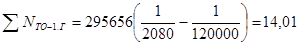

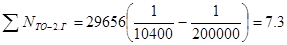

для Икарус 280:

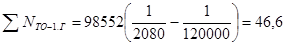

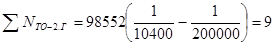

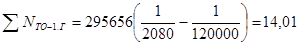

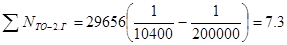

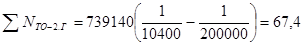

для Волжанин:

для Волжанин527004:

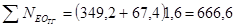

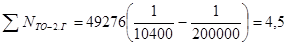

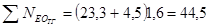

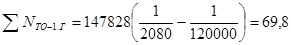

для Икарус 260:

для МаРЗ 52661:

для ЛАЗ-695:

для Икарус 256:

для ПАЗ 32051:

Суточная производственная программа по видам обслуживаний

где ∑NiГ – суммарное годовое количество обслуживаний i-го вида;

ДРАБ.Гi – годовое число рабочих дней рассматриваемой зоны обслуживания.

Подставляем данные в формулу и получаем

Для ГАЗ 2217 NEOc.c=3.92

NEOт.c=0.281

NEOTO–1.c=0.148

NTO–2.c=0.0275

Для ГАЗ 322100 NEOc.c=1.96

NEOт.c=0.281

NEOTO–1.c=0,007

NTO–2.c=0.138

Для УАЗ 22069 NEOc.c=0.98

NEOт.c=0.281

NEOTO–1.c=0.037

NTO–2.c=0.007

Для ГАЗ 22177 NEOc.c=0.98

NEOт.c=0.281

NEOTO–1.c=0.037

NTO–2.c=0.007

Для Икарус 280 NEOc.c=5,82

NEOт.c=0.283

NEOTO–1.c=0.06

NTO–2.c=0.03

Для Волжанин NEOc.c=1,92

NEOт.c=0.283

NEOTO–1.c=0.184

NTO–2.c=0.04

Для Волж. 527004 NEOc.c=5,82

NEOт.c=0.283

NEOTO–1.c=0.06

NTO–2.c=0.03

Для Икарус 260 NEOc.c=14.55

NEOт.c=0.283

NEOTO–1.c=1,37

NTO–2.c=0.27

Для МаРЗ 52661 NEOc.c=0.97

NEOт.c=0.283

NEOTO–1.c=0.09

NTO–2.c=0.02

Для ЛАЗ-695 NEOc.c=2.91

NEOт.c=0.283

NEOTO–1.c=0.27

NTO–2.c=0.05

Для Икарус 256 NEOc.c=2.91

NEOт.c=0.283

NEOTO–1.c=0.27

NTO–2.c=0.05

Для ПАЗ 32051 NEOc.c=4.85

NEOт.c=0.283

NEOTO–1.c=0.34

NTO–2.c=0.07

Суточная производственная программа является критерием выбора метода организации ТО.

Исходные данные и результаты расчета годовой производственной программы ТО можно оформить в форме таблицы.

Таблица 7

Годовые пробеги подвижного состава и годовая производственная программа ТО

| Подвижной состав |

LГ,км |

LГП,км |

∑NЕОс.г |

∑NЕОт.г. |

∑NТО-1.Г |

∑NТО-2.Г |

| ГАЗ 2217 |

19913,6 |

79654,4 |

995,68 |

71.4 |

37.63 |

6.995 |

| ГАЗ 322100 |

19913,6 |

39827,2 |

497.84 |

71.4 |

1,8 |

3,5 |

| УАЗ 22069 |

19913,6 |

19913,6 |

248.92 |

71.4 |

9,4 |

1,7 |

| ГАЗ 22177 |

19913,6 |

19913,6 |

248.92 |

71.4 |

9,4 |

1,7 |

| Икарус 280 |

49276 |

295656 |

1478.28 |

71.824 |

14,01 |

7,3 |

| Волжанин |

49276 |

98552 |

492.76 |

71.824 |

46,6 |

9 |

| Волж. 527004 |

49276 |

295656 |

1478.28 |

71.824 |

14,01 |

7,3 |

| Икарус 260 |

49276 |

739140 |

3695.7 |

71.824 |

349,2 |

67,4 |

| МаРЗ 52661 |

49276 |

49276 |

246.38 |

71.824 |

23,3 |

4,5 |

| ЛАЗ-695 |

49276 |

147828 |

739.14 |

71.824 |

69,8 |

13,5 |

| Икарус 256 |

49276 |

147828 |

739.14 |

71.824 |

69,8 |

13,5 |

| ПАЗ 32051 |

36957 |

184785 |

1231.9 |

71.824 |

87,3 |

16,8 |

Таблица 8

Суточная производственная программа

| Подвижной состав |

ДРАБ.Г |

NЕОс.с |

ДРАБ.Г |

NЕОт.с |

ДРАБ.Г(ТО-1) |

NТО-1.С |

ДРАБ.Г(ТО-2) |

NТО-2.С |

| ГАЗ 2217 |

254 |

3.92 |

254 |

0.281 |

254 |

0.148 |

254 |

0.0275 |

| ГАЗ 322100 |

254 |

1.96 |

254 |

0.281 |

254 |

0.007 |

254 |

0.138 |

| УАЗ 22069 |

254 |

0.98 |

254 |

0.281 |

254 |

0.037 |

254 |

0.007 |

| ГАЗ 22177 |

254 |

0.98 |

254 |

0.281 |

254 |

0.037 |

254 |

0.007 |

| Икарус 280 |

254 |

5,82 |

254 |

0.283 |

254 |

0.06 |

254 |

0.03 |

| Волжанин |

254 |

1,92 |

254 |

0.283 |

254 |

0.184 |

254 |

0.04 |

| Волж. 527004 |

254 |

5,82 |

254 |

0.283 |

254 |

0.06 |

254 |

0.03 |

| Икарус 260 |

254 |

14.55 |

254 |

0.283 |

254 |

1,37 |

254 |

0.027 |

| МаРЗ 52661 |

254 |

0.97 |

254 |

0.283 |

254 |

0.09 |

254 |

0.02 |

| ЛАЗ-695 |

254 |

2.91 |

254 |

0.283 |

254 |

0.27 |

254 |

0.05 |

| Икарус 256 |

254 |

2.91 |

254 |

0.283 |

254 |

0.27 |

254 |

0.05 |

| ПАЗ 32051 |

254 |

4.85 |

254 |

0.283 |

254 |

0.34 |

254 |

0.07 |

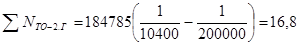

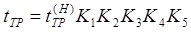

Корректирование нормативных трудоемкостей ежедневных и плановых технических обслуживаний производится по выражению

, ,

где ti, - скорректированная трудоемкость i-го вида обслуживания, чел-ч, ti(H) -нормативная трудоемкость i-го вида обслуживания, чел-ч (приложение В), К2, К5 - коэффициенты, учитывающие соответственно модификацию подвижного состава и число автомобилей в АТП.

Корректирование удельной трудоемкости текущего ремонта производится так

, ,

где tТР - скорректированная удельная трудоемкость текущего ремонта, чел-ч/1000 км, tТР(Н) - нормативная удельная трудоемкость ТР, чел-ч/1000 км, K1, К3, К4 - коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район и пробег подвижного состава с начала эксплуатации.

Нормативные трудоемкости ЕО, ТО и ТР, коэффициенты корректирования и скорректированные нормативные трудоемкости ЕО, ТО и ТР необходимо оформить в виде таблицы

Таблица 9

Трудоемкости ЕО, ТО и ТР

| Подвижной состав |

Вид техни

ческо

го воздействия

|

Нормативные трудоемкос

ти ЕО, ТО (чел-ч) и ТР (чел-ч.1000 км)

|

Коэффициенты корректирования |

Скорректи рованные значения трудоемкости ЕО, ТО (чел-ч) и ТР (чел-ч.1000 км) |

К1

|

К2

|

К3

|

К4

|

К5

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

ГАЗ 2217

ГАЗ 322100

УАЗ 22069

ГАЗ 22177

Икарус 280

Волжанин

Волж. 527004

Икарус 260

МаРЗ 52661

ЛАЗ-695

Икарус 256

ПАЗ 320

|

ЕО

|

0,2 |

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

|

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

|

1,0

1,0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1,0

|

1,0

1,0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1,0

|

4

2

1

1

6

2

6

15

1

3

3

5

|

0.8

0.4

0.3

0.3

10.8

1.4

1.4

18

1.4

2.4

4.2

3.5

|

0,2

0.3

0.2

1.8

0.7

0.7

1.2

1.4

0.8

1.4

0.7

|

ГАЗ 2217

ГАЗ 322100

УАЗ 22069

ГАЗ 22177

Икарус 280

Волжанин

Волж. 527004

Икарус 260

МаРЗ 52661

ЛАЗ-695

Икарус 256

ПАЗ 32051

|

ТО–1 |

1,8

1,8

1.5

1,8

13.5

5.5

5.5

9.5

10.0

5.8

10.0

5.5

|

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

|

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

|

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

|

1,0

1,0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1,0

|

4

2

1

1

6

2

6

15

1

3

3

5

|

7.2

3.6

1.5

1,8

81

11

33

142.5

10.0

17.4

30

27.5

|

ГАЗ 2217

ГАЗ 322100

УАЗ 22069

ГАЗ 22177

Икарус 280

Волжанин

Волж. 527004

Икарус 260

МаРЗ 52661

ЛАЗ-695

Икарус 256

ПАЗ 32051

|

ТО–2 |

7,2

7,2

7.7

7,2

47.0

18.0

18.0

35.0

40.0

24.0

40.0

18.0

|

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

|

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

|

1,0

1,0

1,0

1,0

1,0

1,0

1,01,0

1,01,0

1,0

1,0

|

1,0

1,0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1,0

|

4

2

1

1

6

2

6

15

1

3

3

5

|

28.8

14.4

7.7

7.2

282

36

108

525

40

72

120

90

|

ГАЗ 2217

ГАЗ 322100

УАЗ 22069

ГАЗ 22177

Икарус 280

Волжанин

Волж. 527004

Икарус 260

МаРЗ 52661

ЛАЗ-695

Икарус 256

ПАЗ 32051

|

ТР |

1,8

1,8

3.7

1.8

11.0

5.3

5.3

8.5

9.0

6.5

9.0

5.3

|

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

1,2

|

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

|

1,0

1,0

1,0

1,0

1,0

1,0

1,01,0

1,01,0

1,0

1,0

|

1,0

1,0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1,0

|

4

2

1

1

6

2

6

15

1

3

3

5

|

8.64

4.32

4.44

2.16

79.2

12.72

38.16

153

10.8

23.4

32.4

31.8

|

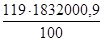

Годовой объем работ ЕО и ТО можно определить по выражению

, ,

где ТiС.Г – годовой объем работ i-го вида обслуживания, чел-ч; SNiГ - суммарное годовое количество обслуживании i-го вида, t, - трудоемкость i-го вида обслуживания, чел–ч.

Годовой объем работ по ТР определяется по выражению

. .

Результаты расчета в таблице:

Таблица 10

| Подвижной состав |

ТЕОс.г |

ТЕОт.г |

ТТО-1.Г |

ТТО-2.Г |

ТТР.Г |

| ГАЗ 2217 |

796.544 |

57.12 |

271 |

201.456 |

688.21 |

| ГАЗ 322100 |

199.136 |

28.56 |

6,48 |

50,4 |

172.05 |

| УАЗ 22069 |

74.676 |

21.42 |

14,1 |

13,09 |

88.4 |

| ГАЗ 22177 |

74.676 |

21.42 |

16,92 |

12,24 |

43.01 |

| Икарус 280 |

15965.424 |

775.7 |

1134,81 |

2058,6 |

23416 |

| Волжанин |

689.864 |

100.6 |

512,6 |

324 |

1253.6 |

| Волж. 527004 |

2069.592 |

100.6 |

462,33 |

788,4 |

11282.2 |

| Икарус 260 |

66522.6 |

1292.832 |

49761 |

35385 |

113088,42 |

| МаРЗ 52661 |

344.932 |

100.6 |

233 |

180 |

532,18 |

| ЛАЗ-695 |

1773.936 |

172.38 |

1214,52 |

972 |

3459,18 |

| Икарус 256 |

3104.388 |

301.7 |

2094 |

1620 |

4789,63 |

| ПАЗ 32051 |

4311.65 |

251.384 |

2400,75 |

1512 |

5876,163 |

| Итого |

95927,418 |

3224,316 |

58121,51 |

43072,186 |

164689,043 |

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное- годовой производственных программ по ТО и ТР

Технологически необходимое (явочное) число рабочих Рт

и штатное Рш

определяются по выражениям

; ;  , ,

где ТiГ

- годовой объем работ по зоне ТО, ТР или участку, чел -ч,

Фт

-годовой фонд времени технологически необходимого рабочего при односменной работе, ч,

Фш

- годовой фонд времени штатного рабочего, ч

В практике проектирования для расчёта технологически необходимого числа рабочих годовой фонд времени Фт

принимают 2070 ч. -для производств с нормальными условиями труда, 1830 ч. –для производств с вредными условиями труда Годовой фонд времени штатного рабочего определяет фактическое время отработанное исполнителем непосредственно на рабочем месте. Фонд времени штатного рабочего Фш

меньше фонда технологического рабочего Фт

за счёт выходных, праздничных дней, отпусков и невыходов рабочих по уважительным причинам (выполнение государственных обязанностей, по болезням и др.), принимаем: Фшм

=1610 ч. –для маляров; Фшост

=1820 ч. –для всех остальных рабочих

Для зоны ТО-1 количество рабочих равно:

Рт

= 58121.51/2070=28 чел;

Рш

= 58121.51/1820=32 чел.

Для зоны ТО-2 количество рабочих равно:

Рт

= 43072.186/2070=21 чел;

Рш

=43072.186/1820=24 чел.

Таким образом, общее количество рабочих на ТО1 и ТО2 составит:

-технически необходимое 49 чел;

-штатное 56 чел.

Численность вспомогательных рабочих определяется аналогично числу штатных или технологически необходимых. Число вспомогательных рабочих принимаем равным 20% от общего числа рабочих

| Вид работ |

%

|

Число рабочих |

| расчетное |

принятое |

Ремонт и обслуживание технологического оборудования, оснастки и инструмента

Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций

Транспортные

Перегон автомобилей

Приёмка, хранение и выдача материальных ценностей

Уборка производственных помещений и территории

Обслуживание компрессорного оборудования

|

20

15

10

15

15

20

5

|

2,2

1,7

1,1

1,7

1,7

2,2

0,6

|

2

2

1

2

2

2

1

|

| ИТОГО |

100 |

11,2 |

12 |

К вспомогательным работам относятся работы по ремонту и обслуживанию технологического оборудования, оснастки и инструмента различных зон и участков, содержание инженерного оборудования, сетей и коммуникаций, обслуживание компрессорного оборудования. Объем вспомогательных работ обычно составляет 20-30 % от общего объема работ по ТО и ТР подвижного состава (при числе штатных производственных рабочих до 50 -30 %, от 100 до 125 - 25 % и свыше 260 - 20 %).

При небольшом объеме работ (до 10000 чел.-ч в год) часть вспомогательных работ может выполняться на соответствующих производственных участках. В этом случае годовой объем работ участка следует увеличить на величину выполняемых на нем вспомогательных работ. Примерное распределение вспомогательных работ, связанных с ремонтом и обслуживанием оборудования и выполняемых на участках следующее: электротехнические – 25 %, механические –10%, слесарные -16%, кузнечные - 2 %, сварочные - 4 %, жестяницкие- 4 %, медницкие - 1 %, трубопроводные (слесарные) - 22 %, ремонтно-строительные и деревообрабатывающие - 16 %.

3.1 Назначение, устройство и принцип действия оборудования (приспособления)

Предприятие ОАО «Карельский окатыш» специализируется на производстве железорудного сырья. В структуре данной организации предусмотрен автотранспортный отдел УАТ (управление автотранспортом).

В ведомстве данного подразделения находится два подотдела: ЦПА и ЦТА. Цех пассажирского транспорта имеет собственные производственные мощности, ремонтную базу и обслуживающий персонал.

К основным функциям ЦПА относится пассажирские перевозки посредством автобусов, но кроме того так же в парке предусмотрены единицы легкового транспорта для решения прочих производственных задач. Заметим, что легковых автомобилей в парке ЦПА более пятидесяти единиц. (приложение 2)

Для поддержания подвижного состава в рабочем состоянии на предприятии предусмотрено достаточное число технологического оборудования. (приложение 3).

В числе прочих автомобилей в состав автопарка входят несколько автомобилей ГАЗ 2217(Соболь) и ГАЗ 3221 (ГАЗель), а так же УАЗ 22069, следовательно проще было бы проводить обслуживание данного вида транспорта совместно с обслуживанием легковой части автопарка.

Таким образом, для расширения производственных возможностей АТП и в целях экономии времени на техническое обслуживание и текущий ремонт, в конструкторской части мы предлагаем приспособление, которое позволит обслуживать автомобили ГАЗель на подъемнике П-97М, предназначенном для обслуживания легковых отечественных автомобилей.

В целях экономии времени на техническое обслуживание и текущий ремонт автомобилей ГАЗель, целесообразно использовать подъемник. Автомобиль ГАЗель невозможно поднимать для обслуживания под пороги как легковые автомобили, поэтому предлагаем поднимать автомобили такого типа за раму, для чего представляем следующее приспособление.

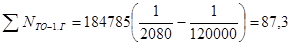

Приспособление для поднятия автомобиля ГАЗель за раму представляет собой составной металлический цилиндр переменного сечения с фрезерованным пазом с одного торца и резьбой с другого, и представлено на рисунке (2). Приспособление выполнено из Ст. 3 σт = 200 Н/мм2; [σсж] = 157Н/мм2; ГОСТ 380–60.

Рисунок 2

Приспособление ввинчивается в подъемный рычаг подъемника.

Нагрузка распределяется по оси цилиндра, поэтому поверять надежность приспособления будем следующими методами:

1. Проверка цилиндра приспособления на сжатие;

2. Проверка резьбы приспособления на смятие.

Проверка цилиндра приспособления на сжатие

Определим наибольшую величину груза Q, который может быть поднят подъемником при помощи предложенного приспособления, не учитывая прочности самого подъемника.

Определим значение допустимых усилий в цилиндре приспособления:

N = S*[σсж],

где S – площадь поперечного сечения цилиндра приспособления, S = 7088,2мм2;

[σсж] – допустимое напряжение при сжатии, для Ст 3 [σсж] = 157 Н/мм2;

N = 7088,2*157 = 1,1 МН = 110 т.

Из результата видно, что приспособление не только выдержит массу автомобиля ГАЗель (2,6 т.), но и имеет огромный ресурс работы.

Проверку резьбы приспособления на смятие

Характеристика резьбы:

· Резьба общего назначения, треугольная, однозаходная ГОСТ 9150–59

· шаг резьбы Р = 3,5 мм

· наружный диаметр резьбы винта в = 30 мм;

· внутренний диаметр резьбы винта d1 = 26,211 мм;

· средний диаметр резьбы винта и гайки d2 = 27,73 мм;

· высота гайки Н = 100 мм;

· высота резьбы h = 1,89 мм;

· материал – Ст 3

Из условия износостойкости резьбы по напряжениям смятия:где F – сила, действующая на резьбу винта и гайки.

Так как используем четыре приспособления к подъемнику П-97М то силу, действующую на резьбу винта и гайки, найдем следующим образом:

где G – нагрузка, действующая на подъемник, G = m*g =2600*9.8= 25480 Н.d2

– средний диаметр резьбы винта и гайки d2

= 27,73 мм;

h – высота резьбы, h = 1,89 мм;

z – число рабочих витков.

Число рабочих витков находится следующим образом:

где Н – высота гайки, или глубина ввинчивания винта в деталь, Н = 100 мм;

P – шаг резьбы, для резьбы М30х3,5 р = 3,5 мм.

[σсм

] – допускаемое напряжение при смятии, допускаемое напряжение при смятии находится по формуле:

где [σт

] – предел прочности материала, для Ст 3 [σт

] = 200 Н/мм2

;n – коэффициент запаса, n = 1,5

Подставив данные в формулу получим напряжениям смятия:

1,41 ≤ [σсм

] = 133

Напряжение смятия полностью удовлетворяет условию износостойкости резьбы по напряжениям смятия и имеет достаточный ресурс работы.

Проверочный расчет подъемника

Так как масса автомобиля ГАЗель примерно в полтора раза больше массы среднестатистического легкового отечественного автомобиля, необходимо произвести проверочный расчет подъемного рычага и винта подъемного механизма подъемника П-97М, а так же анкерных болтов.

Так же планируется использование подъемника для снятия двигателей с автомобилей. Использование подъемника для снятия двигателей в нашем случае весьма целесообразно, так как в данном помещении это ускорит процесс обслуживания ТС. Но так как вес самого тяжелого силового агрегата автомобиля, планируемого для обслуживания и ремонта данным подъемником (а/м ГАЗель GДВ = 4700 H) меньше максимальной нагрузки на один подъемный рычаг подъемника, то дополнительный проверочный расчет проводить не будем.

Проверочный расчет подъемного рычага подъемника на изгиб

Проверочный расчет подъемного рычага подъемника на изгиб ведем по расчету балки.

Из условия прочности балки:

где Ми.мах

– наибольший изгибающий момент;Ми.мах

= Ми

*n

,

где Ми

– изгибающий момент;

n

– коэффициент запаса, n

= 1,5;

Из определения изгибающий момент находим по формуле:

Ми

= G*l

,где G

– сила, прикладываемая к балке;

сила, действующая на подъемник равна произведению массы автомобиля на ускорение свободного падения G =m*g,

m =

2600 кг

g =

9.8 м/с2

G =

2600*9,8 = 25400 Н

Так как у подъемника 4 подъемных рычага то сила действующая на 1 подъемный рычаг будет равна:

G1

=G/4

= 25400/4 = 6370 Н;

l

– плечо, равное длине подъемного рычага подъемника, l

= 1,5 м.

Подставив данные в формулу получим:

Ми

= 6370*1,5 = 9555 Н*м = 9555000 Н*мм

Подставив данные в формулу получим наибольший изгибающий момент:

Ми.мах

= 9555000*1,5 = 143322500 Н*мм

Wx

– момент сопротивления; так как сечение балки – полый прямоугольный брус, то расчет момента сопротивления ведем по формуле:

где b – ширина наружной стенки бруса, = 150 м;

h – высота наружной стенки бруса, = 100 м;

b0

– ширина внутренней стенки бруса, b0

= 140 м;

h0

– высота внутренней стенки бруса, h0

= 90 м.