Міністерство освіти i науки України

Полтавський національний технічний університет iм. Ю. Кондратюка

Кафедра технології машинобудування

КУРСОВИЙ ПРОЕКТ

з курсу:

«Технологія машинобудування (галузева)»

на тему Розробка технологічного процесу обробки диску 07.02.00

КП.ТМ.61МТ-07.00.00

Виконав:

студент групи 6-МТ

Товстуха С.В.

Залікова книжка 99197

Керівник роботи

:

Барський В.М.

Полтава 2003

АНОТАЦІЯ

РОЗРОБКА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ МЕХАНІЧНОЇ ОБРОБКИ ДИСКУ 07.02.00 В УМОВАХ ДРІБНОСЕРІЙНОГО ВИРОБНИЦТВА.

Курсовий проект з дисципліни „Технологія машинобудування (галузева)” (виконав студент гр. 61-зМТ Товстуха С.В.).

Були розроблені: маршрут обробки деталі, структура та зміст технологічних операцій обробки; визначені припуски на обробку окремих поверхонь, розраховані режими різання та пронормований технологічний процес; вибрано схеми базування заготовки, підібране металорізальне обладнання, різальний інструмент та контрольні пристрої. Розроблена розрахункова-технологічна карта на 030 операцію.

В розрахунково-пояснювальній записці приводиться інженерне обгрунтування всіх прийнятих рішень,45с. Ілюстр.8. Табл.16.Бібліогр.10. Додатк.3. графічна частина складає 5 аркуші креслень формату А1.

Міністерство освіти i науки України

Полтавський національний технічний університет iм. Ю. Кондратюка

Кафедра технології машинобудування

РОЗРАХУНКОВО-ПОЯСНЮВАЛЬНА ЗАПИСКА

до курсового проекту з курсу:

«Технологія машинобудування (галузева)»

на тему Розробка технологічного процесу обробки диску 07.02.00

КП.ТМ.61МТ-07.00.00

.ПЗ

Виконав:

студент групи 6-МТ

Товстуха С.В.

Залікова книжка 99197

Керівник роботи

:

Барський В.М.

Полтава 2003

ЗМІСТ

ВСТУП

.................................................................................................5

1.ЗАГАЛЬНА ЧАСТИНА

.................................................................7

1.1. Аналіз матеріалу деталі ...............................................................................7

1.2. Аналіз параметрів точності деталі..............................................................8

ТЕХНОЛОГІЧНА ЧАСТИНА

.......................................................10

2.1. Аналіз технологічності деталі...................................................................10

2.2. Обгрунтування методу виготовлення заготовки.....................................11

2.3. Вибір методу обробки окремих поверхонь..............................................14

2.4. Вибір схеми базування...............................................................................16

2.5. Вибір металорізальних верстатів..............................................................18

2.6. Розробка маршрутів обробки деталі.........................................................20

2.7. Розробка структури та змісту технологічних операцій..........................22

2.8. Вибір верстатних пристроїв......................................................................24

2.9. Вибір різального інструменту...................................................................25

2.10. Вибір вимірювальних пристроїв та інструментів.................................29

2.11. Розрахунок похибок базування...............................................................31

2.12. Визначення припусків на обробки та операційних розмірів

деталі...................................................................................................................32

2.13. Розрахунок режимів різання....................................................................37

3. КОНСТРУКТОРСЬКА ЧАСТИНА

................................................41

3.1. Розробка конструкції верстатного пристрою...........................................41

3.1.1. Опис роботи та принцип дії пристрою..................................................41

3.1.2. Розрахунок необхідної сили затиску деталі..........................................42

3.1.3. Розрахунок на міцність слабкої ланки...................................................47

3.2. Розробка конструкції контрольного пристрою........................................48

ВИСНОВКИ

....................................................................................................50

СПИСОК ЛІТЕРАТУРИ

............................................................................51

КП.ТМ.61МТ-07.00.00 ПЗ

РОЗРАХУНКОВО-

ПОЯСНЮВАЛЬНА

ЗАПИСКА

ПНТУ ім. Ю.Кондратюка

Гр.61-зМТ2003

ВСТУП

В процесі механічної обробки деталей машин виникає велика кількість проблемних питань які пов’язані із необхідністю вико- нання технічних вимог, що поставлені конструкторами перед ви-робництвом. Також, процес механічної обробки пов’язаний з експлуатацією складного обладнання – металорізальних верста - тів, тому трудомісткість та собівартість механічної обробки біль - ші, ніж на інших етапах виготовлення деталей машин.

Переоцінка наявних методів проектування була викликана такими чинниками, як комплексна механізація та автоматизація виробничих процесів, переоснащення машинобудівних підпи – ємств сучасними металообробними верстатами, типізація та ста-ндартизація технологічних процесів, повсюдне впровадження в

практику технологічного проектування електронних обчислюва -льних машин.

Отже, сучасне технологічне проектування – це комплексна система взаємодії засобів і методів, що зумовлюють створення високоякісної технологічної документації на основі широкого ви- користання стандартних технологічних вирішень.

Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі

„диск 07.02.00” в умовах дрібносерійного виробництва.

Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні авто-матично переходити з обробки деталей одного типорозміру на інший. У вирішенні цих задач провідну роль відіграють верстати з

ЧПК та багатоцільові верстати. Адже використання одного такого

верстата дозволяє замінити декілька фрезерних, свердлильних та розточних верстатів, при цьому значно підвищується продуктив -ність (в 2...3 рази) внаслідок скорочення допоміжного часу ( в ре –зультаті автоматизації циклу обробки та автоматичної заміни інструменту).

В умовах реально діючих підприємств під час виготовлення дета-лей для зменшення можливого браку на окремих операціях можуть призначатися завищені значення припусків. В першу чергу це пояс-няється використанням застарілого обладнання. Наслідком цього є підвищення вартості заготовок, а також збільшення вартості механічної обробки.

Тому при розробці технологічного процесу в даному курсовому проекті була зроблена спроба використовувати сучасні методи об - робки та високопродуктивне обладнання. Рішення приймались з урахуванням рекомендацій ГОСТів.

Внаслідок виконання курсового проекту були отриманні прак- тичні знання та навички, що потрібні не тільки при виконанні дип- ломного проекту , але і при роботі на виробництві.

1. ЗАГАЛЬНА ЧАСТИНА 1. ЗАГАЛЬНА ЧАСТИНА

1.1. Аналіз матеріалу деталі

Вибір матеріалу залежить від службового призначення, конструктивної форми, методу отримання заготовки.

Деталь диск виготовляється з литої сталі 25Л-2 ГОСТ 977-82.

Відливки з цієї сталі виконують підвищеної якості.

Розшифруємо умовне позначення марки цієї сталі:

Буква “Л” означає належність до ливарної сталі, цифри, що знаходяться перед буквою “Л” показують на середній міст вуглецю в сотих долях %. По вмісту сірки та фосфору відливки поділяють на 3 групи; в нашому випадку цифра 2 показує, що сталь належить до другої групи.

Із сталі 25Л-2 виготовляють: шаботи, подушки, баби, арматуру трубопроводів для температури до 450°С, комбіновані конструкції з великим об¢ємом зварювання, станини та деталі для прокатних станів, балансири, ричаги арматури.

Хімічний склад та механічні властивості сталі 25Л-2 заносимо в таблицю 1.1.

Хімічний склад сталі 25Л-2

Таблиця 1.1.

| Марка сталі |

Вуглець (С), % |

Марганець (Мн), % |

Кремній (Sі), % |

25Л-2

ГОСТ 977-82

|

0,22-0,3 |

0,5-0,8 |

0,17-0,37 |

Механічні властивості сталі 25Л-2

Таблиця 1.2.

Межа текучості

δт

|

Межа міцності при розтягуванні δВР

|

Відносне збільшення δу, % |

Відносне звужування поперечного перерізу y, % |

Ударна в¢язкість,δн |

| 240 МПа |

450МПа |

19 |

30 |

4 |

1.2. Аналіз параметрів точності деталі

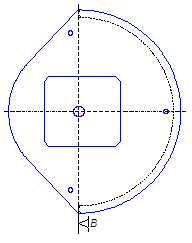

Ескіз деталі “Диск” з нумерацією поверхні приведений на рис. 1.

Відомість про точні параметри деталі заносимо в таблицю 1.3.

Таблиця 1.3.

| № |

Назва поверхні |

Розміри з відхи-ленням |

Квалі-тет точності |

Точність відносно положення |

Точність форми |

шорсткість |

| Ra |

Rz |

| 1 |

Площина квадрату |

150; 160 |

11 |

- |

- |

6,3 |

40 |

| 2 |

фаска квадрату |

10 х 45° |

11 |

- |

- |

6,3 |

40 |

| 3 |

грань квадрату |

160 + 0,5 |

12 |

- |

- |

12,5 |

80 |

| 4 |

різьбовий отвір |

М27-7Н |

7 |

- |

- |

0,8 |

1,25 |

| 5 |

канавка |

Ш 96; b=12 |

11 |

- |

- |

80 |

12,5 |

| 6 |

циліндрич-ний отвір |

Ш 80 |

Н7 |

- |

- |

0,8 |

1,25 |

| 7 |

фаска |

2 х 45є |

11 |

- |

- |

6,3 |

40 |

| 8 |

торець кільця |

Ш 304 |

12 |

- |

- |

6,3 |

40 |

| 9 |

циліндрич-ний отвір |

Ш 23 |

10 |

- |

- |

6,2 |

20 |

| 10 |

циліндрич-ний отвір |

Ш 6 |

10 |

- |

- |

3,2 |

20 |

| 11 |

шпоночна канавка |

24 |

Is9 |

- |

- |

3,2 |

20 |

Проаналізувавши точність деталі, треба зауважити, що параметри шорсткості для даних технічних умов роботи диска не завищені.

Більшість поверхонь мають низьку шорсткість. Вид обробки багатьох поверхонь – чорнове та напівчистове фрезерування та свердлення.

2.ТЕХНОЛОГІІЧНА ЧАСТИНА

2.1Аналіз технологічності деталі.

Конструкція машини, вузла, деталі являється технологічною

Коли вона відповідає усім технічним та експлуатаційним вимогам і

коли на неї витрачається мінімальна кількість суспільної праці.

В автоматизованому виробництві вимоги до технологічності

базуються на таких самих вимогах, що і вимоги до виготовлення на

універсальному обладнанні. При використанні верстатів з ЧПК конструктор може створити деталі зі складною поверхнею, а не спрощувати її . Це значення для міцності, а багатоінструментальна обробка та велика концентрація переходів вимагають більш точних базових поверхонь, а також досяжності інструменту до більшості поверхонь.

Основні та спеціальні вимоги до технологічності деталі в умовах автоматизованого виробництва заводимо до таблиці 2.1.1

Аналіз технологічності деталі для умов АВ

Таблиця 2.1.1

№

п/п

|

Показники вимог до

технологічності

|

Висновки по

показникам

|

Заходи щодо поліп-шення технологічності |

| 1 |

2 |

3 |

4 |

| 1 |

Наявність зручних баз, що забезпечують необхідну орієнтацію та надійне закріплення заготовки |

Так, нетехнологічно |

При обробці наружної поверхні-закріплення в пристосуванні |

| 2 |

Чи необхідні додаткові ребра жорсткості? |

Ні, технологічно |

Деталь достатньо жорстка |

| 3 |

Наявність глухих отворів |

Ні,технологічно |

Глухих отворів немає |

| 1 |

3 |

4 |

5 |

| 4 |

Наявність отвору глибиною більше 58d? |

Так, нетехнологічно |

Обробка в даному випадку виконується подовженим свердлом |

| 5 |

Чи можлива багатошпин-дельна та багатоінструмен-тальна обробка |

Так, технологічно |

- |

| 6 |

Чи є внутрішні торці, які необхідно обробляти? |

Ні, технологічно |

- |

2.2. Обгрунтування методу виготовлення заготовки.

При виборі методу виготовлення заготовки треба врахувати:

- конструктивну форму, розміри, масу та матеріал деталі;

- річну програму випуску;

- необхідну точність виготовлення заготовки;

- шорсткість та якість поверхневих слоїв матеріалу заготовки.

Вибраний метод повинен забезпечити найменшу собівартість деталі.

Метод виготовлення заготовки вибираємо на основі порівняння результатів техніко-економічного аналізу декількох можливих методів виготовлення заготовки. Раціональним є отримання заготовки литтям в пісочну форму та кокільне лиття.

Для вибору методу необхідно розрахувати вартість отримання заготовки та порівняти результати по запланованим методам.

Вартість заготовки методом лиття в пісочну форму:

Маса готової деталі “Диска” m=68кг;

Об¢єм готової деталі “Диска”:

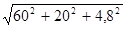

, звідси: , звідси:  см3

[2.2.1.] см3

[2.2.1.]

Знайдемо об¢єм заготовки, після того, як назначені напуски та припуски на виготовлення диска. Розрахунок зробимо збільшено, припуски на механічну обробку назначаються приблизно.

Об¢єм заготовки визначається як сума об¢ємів простих геометричних тіл, з яких складається заготовка.

Заготовку умовно представимо як таку, що складається з паралелепіпеда розміром  та диска R, h2

, внутрішньою порожниною в формі циліндра розмірами r і h3

. та диска R, h2

, внутрішньою порожниною в формі циліндра розмірами r і h3

.

[2.2.2.] [2.2.2.]

= 18,1 х 16,6 х 16,8 + 3,14 х 22,82

х 4,4 – 3,14 х 6,62

х 16,3 =

= 5047,7 + 7183,3 – 2229,4 = 10000,5 см3

При щільності сталі 25 Л ρ= 7,8 г/см3

m=ρ x V = 7,8 х 10000,5 =

= 78003,92 = 78,0 кг;

Ціну заготовки, отриманої литтям в пісочну форму визначаємо залежністю [1]:

Сп= 0,001[Сбп х Gп Kт.п x Kс.п. x Kн.п. x Kп.п. x Kв.п. –

- (Gп –Gф) x Cв.х. ]; [2.2.3.]

де: Сп та Сб.п. – ціна заготовки та базова ціна однієї тони заготовок, виготовлених з базового матеріалу, з базовою точністю та складністю заготовки, грн.;

Gп – маса заготовки, кг;

Кт.п., Кс.п., Кн.п., Кп.п., Кв.п. – коефіцієнти відповідно точності розмірів та технологічної складності заготовки, марки матеріалу, програми річного замовлення та маси заготовки, значення базових цін заготовки та зазначених коефіцієнтів приведених в [2; стор. 351].

Сп = 0,001 х [916,78 х 1,39 х 1,14, х 1,14 х 1,09, х 0,93 –

-(78-68)х96] = 129,8 грн.

Вартість заготовки методом лиття в кокіль.

Знаходимо об¢єм заготовки після того, як назначені напуски та припуски на виготовлення диска. Розрахунок виконується приблизно, так само, як і в попередньому варіанті:

[2.2.4.] [2.2.4.]

= 17,2 х 15,8 х 16,4 + 3,14 х 222

- 2,8 – 3,14 х 72

х 15,8 = 9281,1 см3

Отримаємо масу заготовки:

m=V x ρ = 7,8 х 9281,1 = 72392,5г = 72,3 кг

Ціну заготовки, отриманої литтям в кокіль знайдемо за такою ж формулою, що і в першому варіанті:

Сп= 0,001[Сбп х Gп Kт.п x Kс.п. x Kн.п. x Kп.п. x Kв.п. –(Gп –Gф) x Cв.х. ]=

= 0,001 х [981 х 72,3 х 1,24, х 1,08 х 1,12 х 1,09 х 0,87 –

- (72-68)х96] = 100,4 грн.

Таким чином, отримання заготовки методом кокільного лиття являється найбільш дешевим способом.

Сутність методу кокільного лиття заключається в заливці розплавленого металу в металеві підігріті форми. Далі форми рознімають, з них видаляють відлиски. Точність відливок  1,5 мм на 100мм, при особливих умовах точність можна довести до 1,5 мм на 100мм, при особливих умовах точність можна довести до  0,5мм на 100мм. 0,5мм на 100мм.

Відливки виходять щільні, мілкозернисті, мають гладкі і чисті поверхні, малі допуски і припуски, однорідні за властивостями. Крім того, знижуються витрати формованих матеріалів в 8-10 разів. Стійкість кокілів, виготовлених з чугуну або сталі становить для стальних відливок середнього розвісу 500-700 відливок.

Отримання порожнин в кокільних відливках відбувається за допомогою стержнів. В результаті проведеного аналізу, для деталі диск найкраще примінити кокільне лиття. До того ж в результаті кокільного лиття диска в процесі механічної обробки ряд поверхонь не потребує обробки.

2.3. Вибір методу обробки окремих поверхонь

Рішенням курсового проекту являється розробка технологічного процесу в умовах гнучкої виробничої системи (ГВС). ГВС – це сукупність технічного обладнання та системи, його функціонування в автоматичному режимі. В гнучкий виробничий комплекс входять: накопичувачі, пристосування супутник, пристрій загрузки та розгрузки супутників, пристрої заміни оснащення, видалення відходів, автоматизованого контролю. В умовах ГВС необхідно замінити технологічний процес обробки, пристосувавши його таким чином, щоб:

1) звести до мінімуму число переустановок деталі, оптимальним являється використання одним або двома затискними пристосуваннями;

2) обмежити кількість станів в ГВС;

3) використовувати багатоінструментальну обробку.

При цьому, основні вимоги послідовності етапів механічної обробки залишаються незмінними:

- 1 етап – обробка поверхонь, які будуть використовуватися як технологічні бази на наступних етапах;

- 2 етап – першочергова чорнова обробка мех. поверхонь, які не допускають дефектів;

- 3 етап – напівчистова та чистова обробка використовуємих поверхонь;

- 4 етап – виконання другорядних операцій (свердління, прорізання канавок, довбання і т.д.)

- 5 етап – оздоблювальні операції;

- 6 етап – заключний контроль, випробовування.

Різноманітні поверхневі деталі виконують різні функції, тому і вимоги до них різні: по точності, шорсткості, відхиленням форми та розміщення.

Ці вимоги забезпечуються виконанням різних технологічних методів механічної обробки.

При написанні маршруту обробки поверхонь виходять з того, що кожний наступний етап повинен бути точніше, чим минулий. Число ступенів обробки визначається за формулою:

Е

=  = =  . . ... ... = Е1

, Е2

....Е

n = = Е1

, Е2

....Е

n =  Еі Еі

де: Е –

загальне уточнення;

Еі

– окремі уточнення;

п

– число ступенів обробки;

Тз, Тg, Ті

– допуски відповідно для заготовки деталі, окремої ступені обробки.

Розрахувати число найбільш точного числа степенів обробки можна по формулі:

np = Lg(E)/0,46

Можливі варіанти маршрутів обробки окремих поверхонь зазначимо в таблиці 2.3.1.

Вихідні дані – лиття в кокіль забезпечує відливки з точністю розмірів 12 квалитету і шорсткість поверхні Rа4 [1, стор. 65].

Таблиця 2.3.1.

| Позначення поверхонь |

Квалитет

точності

|

Допуск по кресленню |

Шорсткість кресленню |

Допуск заготовки по кресленню |

Задуманий квалитет |

Загальні уточнення |

Номер маршруту |

Можливі варіанти обробки |

Квалитет після обробки |

Допуск, що досягаємо |

Приватний коеф. уточнення |

Загальне уточнення |

| перехід МОП |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| 1 |

11 |

270 |

6,3 |

1,3 |

14 |

5,8 |

1 |

Фрезерування |

11 |

0,27 |

5,18 |

5,18 |

| 2 |

11 |

270 |

6,3 |

1,3 |

14 |

5,8 |

1 |

Фрезерування |

11 |

0,27 |

5,18 |

5,18 |

| 3 |

12 |

500 |

12,5 |

1,3 |

14 |

2,8 |

1 |

Фрезерування |

11 |

0,5 |

2,8 |

2,8 |

| 2 |

шліфування |

11 |

0,5 |

2,8 |

| 6 |

7 |

30 |

1,25 |

0,9 |

14 |

30 |

1 |

Розточування чорнове |

11 |

0,19 |

4,7 |

30 |

| Розточування чистове |

9 |

0,074 |

2,5 |

| Розточування тонке |

7 |

0,03 |

1,9 |

| 2 |

Розточування чорнове |

11 |

0,3 |

4,7 |

30 |

| Шліфування напівчистове |

9 |

0,074 |

2,5 |

Продовження таблиці2.3.1.

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| Шліфування чистове |

7 |

0,03 |

1,9 |

| 8 |

12 |

340 |

6,3 |

1,4 |

14 |

5,8 |

1 |

Фрезерування |

11 |

0,34 |

4,11 |

4,11 |

| 2 |

Шліфування |

11 |

0,34 |

4,11 |

2.4. Вибір схеми базування

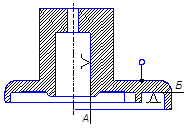

Вибір схем базування проводимо відповідно з технологічним процесом, що виконується, притримуючись принципів єдності та постійності баз. При виборі теоретичних схем базування керуємося вимогами ГОСТ 21495-76 “Бази та базування в машинобудуванні”, а також ГОСТ 3.11.07-81 “Умовні позначення опор, затисків та установочних пристроїв”

В умовах проектування ГАП необхідно вибрати обмежене число установок. Аналіз робочого креслення деталі показує, що обробити поверхню деталі типу “Диск” потрібно при базуванні двома установками.

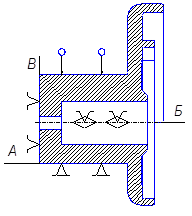

Схеми базування наведені в таблиці 2.4.1.

Зведена таблиця схем базування Таблиця 2.4.1

| Операція |

Базова поверхня |

Ескіз базування заготовки |

| 1 |

2 |

3 |

Свердлильно-фрезерно-розточна

|

Центрування по подвійній направляючої поверхні А

Установочна база поверхня Б.

Упорна база –поверхня В

|

|

| Свердлильно-фрезерно-розточна |

Базування по трьом поверхням А, Б, В

А – установочна поверхня

Б – направляюча поверхня

В – упорна поверхня

|

|

2.5. Вибір металорізальних верстатів

До обладнання, які застосовується в ГВК, висувають додаткові вимоги, які гарантують можливість синхронної роботи його з засобами автоматизації допоміжних процесів та можливість отримання інформації, яка необхідна для керування виробничим процесом. До багатоцільових верстатів, які являються основним технологічним обладнанням в ГВК, пред¢являють наступні основні вимоги:

- висока напруга електродвигуна приводу головного руху та використання безступеневого регулювання його швидкості широкому діапазоні, які забезпечують необхідні нижню та верхні межи частот обертання шпинделя;

- підвищена жорсткість опорних частин верстата;

- компоновка вузлів верстата та герметизація робочої зони, які забезпечують вільний відвід стружки та мастильно-охолоджувальної рідини та велику подачу в зону обробки як для різання, так і для змиву стружки;

- високі швидкості допоміжних ходів робочих органів, які забезпечують використання новітніх високошвидкісних приводів подач;

- низька трудомісткість та мала довготривалість переналадки верстатів;

- використання в приводі подач високомоментних електродвигунів постійної напруги з датчиками оборотного зв¢язку в сполученні з кульково-винтовими парами кочення та направляючими, які знижують сили тертя та які підвищують чутливість до малих переміщень;

- використання інструментальних магазинів, які забезпечують автоматичну зміну ріжучогоінструменту, в цикліроботи верстата, а також різного типу багатопозиційних револьверних головок, які забезпечують швидкозмінність та зручне розміщення інструментального оснащення;

- використання механізованих швидкопереналогоджуваних та швидкозмінних пристроїв для базування та закріплення заготовок, що обробляються, в широкому діапазоні розмірів;

- використання вбудованих в верстат конвеєрів та контейнером для вилучення стружки;

- висока надійність роботи всіх систем та механізмів, яка досягається за рахунок ретельної обробки їх конструкції та високої якості виготовлення;

- зручність обслуговування (гарний доступ до робочої зони та органів управління).

Виходячи з цього вибираємо 3 однакові моделі станка 2204АМ1Ф4 (станок горизонтальний багатоцільовий свердлильно–фрезерно–розточний з автоматичною зміною заготовок).

Вибрані дані та технічні характеристики верстата заносимо в таблицю 2.5.1.

Металорізальні верстати для обробки деталі „Диск”

Таблиця 2.5.1.

| Номер операції |

Назва та модель верстата |

Габаритні розміри робочого стола |

Коротка технічна характеристика |

| Частота обертання |

Діапазон подач, мм/об |

Потуж-ність мВт |

020

025

030

|

Верстат горизонтальний

багатоцільовий свердлильно-фрезерно-розточний з автоматичною заміною заготовок, модель 2204АМ1Ф4

|

630х630 |

10- 4000 об/хв.

без-ступенева

|

0,1....6000 столу та шпиндель-ної головки без-ступеневе |

11кВт |

2.6. Розробка маршрутів обробки деталі

Маршрут обробки деталі будуємо на основі обраних маршрутів обробки окремих поверхонь з урахуванням типу виробництва та схем базування.

Запишемо технологічний маршрут обробки деталі у вигляді послідовності обробки з описом змісту операцій та виконаних ескізів. В структуру маршруту необхідно включити перелік слюсарних, термічних та контрольних операцій.

Враховуючи пункти аналізу базового технологічного процесу та маршруту обробки окремих поверхонь будуємо технологічний процес обробки диску та заносимо в таблицю 2.6.1.

Маршрут обробки деталі “Диск”

Таблиця 2.6.1.

| Номер та назва операції |

Номер та зміст переходу |

| 1 |

2 |

Операція 05

Заготівельна

|

Заготовка – лиття в кокіль з обрубленими литниками

|

Операція 010

Термічна

|

Нормалізація, t=870-880єС. Охолодження з піччю

|

Операція 015

Пісочноструйна

|

Очистити заготовку від окалини

|

Операція 020

Свердлильно-фрезерно-розточна

|

1. Фрезерувати чотири площини прямокутника в розмір 150 165 165

2. Фрезерувати чотири фаски 10х45є

3. Фрезерувати торець прямокутника

в чорно.

4. Свердлити Ш24-0,1

на відстані 90 0,5 0,5

5. Нарізати різьбу М27-7Н

|

Продовження таблиці 2.6.1

| 1 |

2 |

Операція 025

Свердлильно-фрезерно-розточна

|

1. Розточити канавку Ш96+0,5

шириною 12 0,15 0,15

2. Розточити поверхню Ш80Н7 попередньо Ш76+0,5

підрізати торець в розмір 195-0,5

3. Фрезерувати поверхню шириною

12 на Ш304 в розмір 208-05.

4. Розточити Ш80Н7 начисто Ш78,5+0,25

підрізати фаску 2 х45є

5. Розточити поверхню Ш80Н7 до кінця.

|

Операція 030

Свердлильно-

фрезерно-

розточна

|

1.Фрезерувати торець прямокутника в розмір

165-0,25

2. Свердлити отвір Ш23 на глибину 40

3. Свердлити отвір Ш11,4 на глибину 19

4.Свердлити отвір Ш6 на глибину 120

5. Нарізати різьбу G ј

6.Довбати шпонковий паз b=24 врозмір 87,5 врозмір 87,5

|

Операція 035

контрольна

|

Контролювання точності виготовлення на контрольних пристроях |

2.7. Розробка та зміст технологічних операцій

Розробка структури та змісту технологічних операцій проводиться на підставі технологічного маршруту обробки деталі у послідовності виконання операцій, номерів позицій і переходів , а також змісту переходів.

Структуру та зміст технологічних операцій обробки диску подаємо у таблиці 2.7.1.

Структура та зміст технологічних операцій обробки деталі “Диск”

Таблиця 2.7.1.

| Номер та назва операції |

Ескіз операції |

Номер та зміст переходу |

| 1 |

2 |

3 |

| 05 |

Заготівельна |

Заготовка – лиття в кокіль з обрубленими литниками

|

| 010 |

Термічна |

Нормалізація, t=870-880єС. Охолодження з піччю

|

| 015 |

Пісчаноструйна |

Очистити заготовку від окалини

|

Продовження таблиці 2.7.1.

| 1 |

2 |

3 |

020

Свердлильно-фрезерно-розточна

|

|

1. Фрезерувати чотири площини прямокутника в розмір

165

2. Фрезерувати чотири фаски 10х45є

3. Фрезерувати торець прямокутника в чорно

4. Свердлити Ш24-0,1

на відстані 90 0,5 0,5

5. Нарізати різьбу М27-7Н

|

025

Свердлильно-фрезерно-розточна

|

|

1. Розточити канавку Ш96+0,5

шириною 12 0,15 0,15

2. Розточити поверхню Ш80Н7 попередньо Ш76+0,5

підрізати торець в розмір 195-0,5

3. Фрезерувати поверхню шириною

12 на Ш304 в розмір 208-05.

4. Розточити Ш80Н7 начисто Ш78,5+0,25

підрізати фаску 2 х45є

5. Розточити поверхню Ш80Н7 до кінця.

|

Продовження таблиці 2.7.1.

| 1 |

2

|

3 |

030

Свердлильно-

фрезерно-

розточна

|

|

1.Фрезерувати торець прямокутника в розмір

165-0,25

2. Свердлити отвір

Ш23 на глибину 40

3. Свердлити отвір

Ш11,4 на глибину 19

4.Свердлити отвір

Ш6 на глибину 120

5. Нарізати різьбу G ј

6.Довбати шпонковий паз b=24 врозмір 87,5 врозмір 87,5

|

2.8. Вибір верстатних пристроїв

Тип та конструктивні особливості затискних пристроїв для виконання технологічних операцій, які визначаються з урахуванням вибраної теоретичної схеми базування деталі та типу виробництва.

Інформацію про вибрані затискні пристрої заносимо в таблицю 2.8.1.[1, с. 263-265], [10, с. 67-110].

Затискні пристрої для деталі „Диск”

Таблиця 2.8.1.

| Номер операції |

Назва

пристроїв

|

Код |

ГОСТ |

| 20 |

Затискне ричажне механічне пристосування ексцентрикового типу з посадкою по опорній поверхні на 3 опори ГОСТ 13442-68 з центруванням по підпружиненному конічному пальцю |

- |

- |

| 25, 30 |

Затискний механічний пристрій ексцентрикового типу з посадкою по опорній поверхні на 3 опори ГОСТ13442-68 ти центруванням по торцевій та боковій поверхні приміняючи опори ГОСТ 13440-68 |

- |

- |

2.9. Вибір різального інструменту

Необхідний для кожного переходу технологічних операцій різальний інструмент вибираємо враховуючи метод та стадію обробки, тип виробництва, фізико-хімічні характеристики матеріалу і заготовки, а також його міцність та твердість.

Різальний інструмент вибираємо виходячи з довідкової літератури [5, стор.268-315], [1, стор. 233-265] та заповнюємо таблицю 2.9.1.

Різальний інструмент для обробки деталі „Диск”

Таблиця 2.9.1.

| Номер |

Назва

інструмента

|

Стандарт |

Різальна частина |

| Опе-рації |

Поз. |

Пере-хід |

КОД |

ГОСТ |

Мате-ріал |

Стан-дарт |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 020 |

1-4 |

1 |

Фреза торцова насадна мілкозуба зі вставними ножами, яка оснащена пластинками з твердого сплаву: Ш200; L=46; Z=20 |

2214-0159 |

9473-80 |

ВК10ХОМ |

2214-82 |

| Оправка з конусом 7:24 для насадних торцових фрез, центруємих по отвору до станків з ЧПK |

6222-0097 |

26541-85 |

| 5-8 |

2 |

Фреза торцова насадна мілкозуба з вставними ножами, оснащена пластинками з твердого сплаву Ш200; L=46; Z=20 |

2214-0159 |

9473-80 |

ВК10-ХОМ |

2214-82 |

Оправка з конусом 7:24 для насадних торцових фрез, які центровані по отвору до верстатів з ЧПK

|

6222-0097 |

26541-85 |

- |

- |

| 1,2 |

3 |

Фреза циліндрична, оснащена пластинками з твердого сплаву Ш63; L=96; Z=8 |

2208-0106 |

8721-69 |

ВК10 ХОМ |

2209-82 |

Оправка з конічним хвостовиком для горизонтально-фрезерних верстатів з ЧПK

|

6225-0177 |

15062-75 |

- |

- |

| 4 |

Свердло з конічним хвостовиком, оснащене пластинками з твердого сплаву: Ш24; Lріж.=115; конус Морзе – 3

|

2301 |

ВК10 ХОМ |

2206-82 |

| Втулка перехідна з хвостовиком конусністю 7:24 та внутрішнім конусом Морзе №3 до верстатів з ЧПK |

5001 |

ОСТ2 П12-7-84 |

- |

- |

| 5 |

Мітчик М27-7Н гаєчний, хвостовик циліндричний Ш18; L=40 |

2640-0278 |

1604-71 |

Р6М5 |

22736-77 |

| Патрон для мітчиків з конусністю Z:24 для кріплення інструменту з циліндричним хвостовиком конус 50, d=18 |

3301 |

26539-85 |

- |

- |

| 25 |

1 |

1 |

Різець розточний з пластинкою з твердого сплаву |

2140-0084 |

18882-73 |

Т5К10 |

2209-82 |

| Спеціальний розточний пристрій |

- |

- |

- |

- |

| 2 |

Різець токарний розточний з пластинкою з твердого сплаву |

2121-005 |

18872-73 |

Т5К10 |

2209-82 |

| Різець токарний розточний з пластинкою з твердого сплаву |

2112-005 |

18880-73 |

Т5К10 |

2204-82 |

| Оправка розточна консольна з кріпленням різців під кутом 45° і 90° та хвостовиком конусністю 7:24 для верстатів з ЧПK |

6300-0226 |

21224-75 |

- |

- |

| 3 |

Фреза торцова насадна з вставними ножами, оснащеними пластинками з твердого сплаву Ш100; L=39 |

2214-0153 |

9473-80 |

- |

- |

| Оправка з конусом 7:24 для насадних торцових фрез, які центруються по отвору до верстатів з ЧПK |

6272-0091 |

26541-85 |

- |

- |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 4 |

Різець токарний розточний з пластинкою з твердого сплаву |

2121-005 |

18872-73 |

Т15К6 |

2209-82 |

| Різець токарний розточний з пластинкою з твердого сплаву |

2112-005 |

18880-73 |

Т15К6 |

2209-82 |

| Оправка розточна консольна з кріпленням різців під кутом 45° та хвостовиком конусністю 7:24 для верстатів з ЧПK |

8300-0824 |

21224-75 |

- |

- |

| 5 |

Різець токарний розточний з пластинкою з твердого сплаву |

2121-005 |

18872-73 |

Т15К6 |

2209-82 |

| Оправка розточна консольна з кріпленням різців під кутом 45° та хвостовиком конусністю 7:24 для верстатів з ЧПK |

6300-082 |

212224-75 |

- |

- |

| 30 |

1 |

Свердло з конічним хвостиком, оснащене пластинками з твердого сплаву Ш23; Lріж.=110, конус Морзе 3 |

2300 |

22736-77 |

ВК10ХОМ |

2206-88 |

| Втулка перехідна з хвостовиком конусністю 7:24 та внутрішнім конусом Морзе 3 до верстатів з ЧПK |

4309 |

ОСТ2 П12-7-84 |

- |

- |

| 2. |

Свердло з конічним хвостовиком, оснащене пластинками з твердого сплаву Ш11,4; Lріж.=80 |

| Втулка перехідна з хвостовиком конусністю 7:24 та внутрішнім конусом Морзе 2 до верстатів з ЧПK |

3301 |

ОСТ2-1118-84 |

- |

- |

Продовження таблиці 2.9.1.

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 3 |

Свердло спіральне подовжене з циліндричним хвостовиком, оснащеним пластинками з твердого сплаву |

2300-8332 |

22735-77 |

ВК10ХОМ |

2206-82 |

| Патрон цанговий з конусом конусністю 7:24 для кріплення інструменту з циліндричним хвостовиком конус 50- Ш6 |

33102 |

26534-85 |

- |

- |

| 4 |

Мітчик для трубної різьби G1/4” |

2640-0189 |

5227-80 |

Р6М5 |

19265-73 |

| Патрон цанговий з конусом конусністю 7:24 для кріплення інструменту з циліндричним хвостовиком ГОСТ26539-85, патрон для мітчиків |

3387

6161-0183

|

26539-85

22627-77

|

-

-

|

-

-

|

| 5 |

Різець стругальний з пластинкою з твердого сплаву |

2173-0001 |

18874-73 |

ВК10ХОМ |

25395-82 |

| Спеціальний стругальний пристрій |

- |

- |

- |

- |

Вимірювальний інструмент та контрольні пристрої для контролю встановлюємо згідно з розмірами деталі, стадії виготовлення та точності. При призначенні вимірювальних інструментів користуємося таблицею 3.153 [1. стор.290].

Принцип контролю в умовах ГВК організований шляхом контролю кожної 10-ї виготовленої деталі по багатокоординатній вимірювальній машині.

Дані на вибраному контрольному інструменту заносимо в таблицю 2.10.1.

2.10. Вибір вимірювальних пристроїв та інструментів

Вимірювальний інструмент і контрольні пристосування для контролю деталі „Диск”

Таблиця 2.10.1.

| Номер |

Розмір деталі, що перевіряється, квалитет |

Назва вимірювального інструменту |

Стандарт |

| опера-ції |

пози-ції |

пере-ходу |

Код |

ГОСТ |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 20 |

1 |

l

=150; 165, 11 квалитет

Паралельність відносно Ш80Н7; перпендикулярність відносно торця Ш125

|

Індикаторна скоба

Індивідуальний контрольно-вимірювальний пристрій з вико-ристанням вимі-рювальної головки годинникового типу

|

05205

-

214-10

|

18833-73

-

577-68

|

| 2 |

l=

10; 16 квалитет |

Скоба |

337 |

2216-74 |

| 3 |

l

=165 -0,15

14 квалитет

|

Скоба |

337 |

2216-74 |

| 4 |

Ш24+0,26

l

=90; 16 квалитет

|

Індикаторний нутромір, ціна ділення 0,01

Скоба

|

109

337

|

9244- -75

2216-

-74

|

| 5 |

Різьба М27-7Н |

Різьбова пробка М27-7Н, ПР, НЕ |

3251-

-0133

3251-

-0131

|

2166-

-83

2418-

-83

|

| 25 |

1 |

Ш96+0,5

; b=12±0,15 16 квалитет |

Пробка Ш96+0,5

|

- |

14807-

-69

|

| 2 |

Ш76+0,5

; l

=195±0,2514 квалитет |

Пробка Ш76+0,5

|

- |

14807-

-69

|

| 3 |

l

=208-0,5

12 квалитет

|

Індивідуальний контрольно-вимірювальний пристрій |

- |

- |

| 4 |

Ш78,5+0,25

12 квалитет

|

Індикаторний нутромір, ціна ділення 0,01 |

154 |

9244-

-75

|

| l

=2; 16 квалитет |

Скоба |

337 |

2213-

-82

|

Продовження таблиці 2.10.1.

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 5 |

Ш80+0,03

7 квалитет |

Граничні калібри; ПР.НЕ |

14807

14805

|

16775-

-71

16775-

-71

|

| 30 |

1 |

Ш23+0,26

12 квалитет

|

Індикаторний нутромір, ціна ділення 0,01 |

109 |

9244-

75

|

| 2 |

Ш11,4+0,15

12 квалитет

|

Індикаторний нутромір, ціна ділення 0,01 |

| 3 |

- |

- |

- |

- |

| 4 |

Різьба трубна G1/4” |

Різьбова пробка

G ј; ПР.НЕ

|

3251-

2706;

3251-2304

|

2416---83;

2416-

-83

|

| 5 |

b=24 ; ;

b=87±0,3;

10 квалитет

|

Граничні калібри

ПР.НЕ

|

23804

23804

|

14807-

-89

|

2.11. Розрахунок похибок базування

Для досягнення високої точності обробки деталі необхідно дотримуватись принципу єдності баз: конструкторські, технологічні, вимірювальні бази повинні співпадати, в такому разі похибка базування рівна нулю.

При наявності порушення цього принципу виконується розрахунок похибки базування. Похибку базування співставляють з необхідною точністю розмірів та роблять висновок відносно можливості виконання заданої точності або необхідності заміни схеми базування.

| Номер операції |

Розрахункова

схема

|

Розрахункова формула |

Похибка базування |

| 025 |

Базування по 3 плоским поверхням

|

- |

ТН |

Таблиця 2.11.1

Похибка установки заготовки в пристосуванні ∆Еу розраховується з урахуванням похибок:

∆Еб – базування;

∆Ез – закріплення;

∆Епр – похибка виготовлення та зношення опорних елементів пристрою.

Похибка установки визначається як граничне поле розсіювання положень вимірювальної поверхні відносно поверхні відліку в направленні витримуємого розміру.

Е

у = ; (2.11.1) ; (2.11.1)

де: Е

б – похибка установки заготовки на постійні опори, Еб=60мкм [1.14. ст.43];

Е

з – контактна деформація стику заготовки – опора пристрою [1.22. ст.52];

Е

з=[(КrzxRz + Kнб х HB) + G1] x x x (2.11.2) (2.11.2)

Е

з=[(0 + - 0,003 х 250) + 0,67 x ] x ] x х х  = 20 мкм (2.11.2) = 20 мкм (2.11.2)

Е

пр - для серійного та масового виробництва;

Е

пр=Е

зн – зношення установочних елементів пристроїв:

Е

он=BxN = 1,2 x 4 = 4,8 мкм; (2.11.3)

Е

у =  =68 мкм (2.11.4) =68 мкм (2.11.4)

Аналізуючи отриману похибку и порівнюючи точність відтворюючих розмірів можна зробити висновок про можливість вибраного способу базування. можна зробити висновок про можливість вибраного способу базування.

2.12. Визначення припусків на обробку та операційних розмірів деталі

Визначення припусків розрахунково-аналітичним методом виконаємо для поверхонь, маршрут обробки яких передбачає багатоетапну послідовність

обробки. В цьому випадку це поверхня Ш80Н7(+0,03)

. Технологічний маршрут обробки записуємо в таблицю розрахунків припусків. Також записуємо в таблицю відповідно кожному переходу значення елементів припусків.

Для заготовок, отриманих литтям в кокіль, значення коефіцієнтів будуть дорівнювати: Rz=200мкм; Т=300 [6, 27. ст. 66].

Розрахунок припусків та граничних розмірів на обробку отвору Ш80Н7.

Таблиця 2.12.1.

| Технологічні переходи обробки поверхні Ш80Н7 |

Елементи

припуску, мкм

|

Розрахунковий припуск, 2Zmin,мкм |

Розрахунковий розмір, dp, мкм |

Допуск б, мкм |

Граничний розмір, мм |

Граничні значення припусків, мкм |

| Rz |

T |

ρ |

E

|

dmin

|

dmax

|

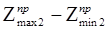

2Z пр

min |

2Zпр

min |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Заготовка |

200 |

300 |

290 |

78,034 |

740 14кв |

77,29 |

78,03 |

| Розточування чорнове |

50 |

50 |

14,5 |

168 |

2х835 |

79,704 |

190

11кв

|

79,51 |

79,7 |

1670 |

2220 |

| Чистове |

20 |

25 |

2 |

8,4 |

2х116 |

79,936 |

74

9кв

|

79,866 |

79,940 |

240 |

356 |

| Тонке |

5 |

10 |

- |

- |

2х47 |

80,03 |

30

7кв.

|

80,00 |

80,03 |

90

2000

|

134

2710

|

Після першого технологічного переходу величини T i Rz знаходимо по табл. 27 [6, стор.66]. та записуємо в таблицю.

Величина просторового відхилення становить ρ=290 мкм. Величина верстатного просторового відхилення після чорнового розточування

=0,05 х ρ

= 0,05 х 290= 14,5 мкм (2.12) =0,05 х ρ

= 0,05 х 290= 14,5 мкм (2.12)

Похибка установки при чорновому розточуванні:

Е

1 =  =168 мкм (2.12.1) =168 мкм (2.12.1)

Залишкова похибка установки при чистовому розточуванні:

Е

2=0,05 х Е

1=0,05 х 168=8,4 (2.12.2)

Так як чорнове та чистове розточування проводиться в одній установці, то Ед=0;

На основі записаних в таблиці даних проводимо розрахунок мінімальних значень міжопераційних припусків, використовуючи основну формулу:

2Zmin

=2(Rzi-1

+  ) (2.12.3) ) (2.12.3)

Мінімальний припуск під розточування:

- чорнове:

2Zmin

1

=2(200+300+ ) = 2 х 835 мкм (2.12.3) ) = 2 х 835 мкм (2.12.3)

- чистове:

2Zmin

2

=2(50+50+ ) =2 х 116 мкм (2.12.4) ) =2 х 116 мкм (2.12.4)

- тонке:

2Zmin

3

=2(20+25+2) = 2 х 47 мкм (2.12.5)

Маючи розрахунковий розмір, після останнього переходу (тонке розточування Ш80,03), для інших переходів отримуємо:

для чистового розточування:

dp=80,03 – 2 x 0,047 = 79,936мм (2.12.6)

для чорнового розточування:

dp=79,936 – 2 x 0,116 = 79,936мм (2.12.7)

для заготовки:

dp=79,704 – 2 x 0,835 = 79,936мм (2.12.8)

Значення допусків кожного переходу приймаємо та таблицям в відповідності з квалитетом:

заготовка – 14 кв.;

розточування чорнове – 11 кв.;

розточування чистове – 9 кв.;

розточування тонке – 7 кв.;

dmax

– розрахунковий розмір, округлений до точності відповідного допуску;

dmin

– це найбільший розмір з відніманням допуску.

Мінімальні значення припусків рівні різниці найбільших граничних переходів, а максимальне значення рівні різниці найбільших граничних переходів, а максимальне значення – відповідно різниця – відповідно різниця

найменших граничних розмірів.

На основі даних розрахунку будуємо схему графічного розташування припусків та допусків по обробці отвору Ш80Н7.

Рис. 2.12.1.

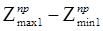

Загальні припуски Zmin

та Zmax

визначаємо додаючи проміжні припуски та записуємо їх значення внизу відповідних граф. Загальні припуски Zmin

та Zmax

визначаємо додаючи проміжні припуски та записуємо їх значення внизу відповідних граф.

2Zоmin

=90+240+1670=2000мкм (2.12.9)

2Zоm

ах

=134+356+2220=2710мкм (2.12.10)

Загальнийномінальна припуск:

Zоном=Zоmin

+Вв-Вд=2000+370-30=2340 мкм (2.12.11.)

dзном=dдном- Zоном=80-2,34=77,66 мкм (2.12.12)

Проведемо перевірку правильності розрахунків, які виконали:

-- -- =134-90=44; =134-90=44;  =74-30=44; =74-30=44;

=356-240=116; =356-240=116;  =190-74=116; =190-74=116;

=2220-1670=550; =2220-1670=550;  =740-190=550; =740-190=550;

Припуски на механічну обробку інших поверхонь назначаємо по довіднику [10.стор.581].

Лиття в кокіль:

Клас точності розмірів мас 8 для призначення припусків;

Ряд припусків 3;

Для 8 класу точності по [10., табл.2, стор.582] призначаємо допуски лінійних розмірів, на основі яких назначаємо припуски на механічну обробку. Вихідні дані заносимо в таблицю 2.12.1.

Припуски і допуски на поверхні деталі “Диск, які обробляються

Таблиця 2.12.1

| Поверхня |

Розмір |

Допуск |

Припуск |

| 1 |

165 |

1,6 0,8 0,8 |

2х2,4 |

| 2 |

160 |

1,6 0,8 0,8 |

2х2,4 |

| 3 |

160 |

1,6 0,8 0,8 |

2,4 |

| 4 |

Свердлення різьби в суцільному металі |

| 5 |

Розточування канавки в суцільному металі |

| 6 |

Ш80 |

1,4 0,7 0,7 |

2 х 2,3 (розрахунковий 2х1,2) |

| 7 |

100 |

1,4 0,7 0,7 |

2,3 |

| 8 |

Ш304 |

2,0 1,0 1,0 |

:2,8 |

| 9 |

Свердління в суцільному металі |

| 10 |

Свердління в суцільному металі |

| 11 |

Шпоночна канавка в суцільному металі |

Аналізуючи отримані результати для поверхні 6 – обробка отвору Ш80Н7 бачимо, що розрахунковий метод більш точний 2 х 1,2< 2 х 2,3.

2.13. Розрахунок режимів різання

Основні вихідні дані для розрахунку та вибору режимів різання використовуємо такі: річна програма, робоче креслення деталі та заготовки, використовуване обладнання та інструмент.

Розрахунковим методом визначаємо режими різання на операції фрезерування 020, 1 перехід, різання tпри чорновому фрезеруванні назначаємо максимальну, в нашому випадку дорівнює товщині припуску t=2,4мм (12 квалитет) та шорсткість Ra=12,5.

На вказаному переході виконуємо торцьову фрезерування, на якому для досягнення виробничих режимів фрезерування, діаметр фрези більше ширини фрезерування.

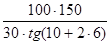

На рис. 2.13.1 покажемо схему фрезерування на 1 перехід 020 операції.

Рис. 2.13.1

При обробці стальних заготовок обов¢язковим являється їх несиметричне розташування відносно фрези.

Для підвищення стійкості інструмента здвиг виконуємо в направленні врізання зуба фрези, чим забезпечуємо початок різання при малій товщині зрізуваного шару.

Подача.

При фрезеруванні розрізнюють такі види подач:

- подача на зуб Sz;

- подача на оборот фрези S;

- хвилиннаподача Sм, яка знаходиться в співвідношенні Sм=Sxn = SzxZxn.

Вихідною величиною при чорновому фрезеруванні є Sz. З таблиці [33.1.стор.240]; Sz=0,09-0,18 призначаємоSz=0,12мм/зуб.

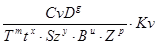

Швидкість різання – окружна швидкість фрези, м/хв;

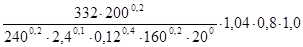

V= ; (2.13.1) ; (2.13.1)

Значення Сv та показників ступені вибираємо з таблиці 40 [1.стор.241]

Сv=332, q=0,2; x=0,1; y=0,4;u=0,2; p=0;m=0,2; T=240хв.

V= =206,5 об/хв. =206,5 об/хв.

Kv = Kmv x Knv xKuv; (2.13.2.)

Kmv – коефіцієнт, якийвраховує якість обробки матеріалу;

Kmv=Kr( )nv

= 0,85( )nv

= 0,85( )1,45

=1,04 (2.13.3) )1,45

=1,04 (2.13.3)

Knv – коефіцієнт, який враховує стан поверхні заготовки;

Knv = 0.8; - як стальна відливкапо нормальній кірці;

Kuv – коефіцієнт, який враховує матеріал інструменту;

Kuv=1.

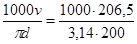

Частота обертання шпинделя;

n =  =328,8 об/хв. =328,8 об/хв. 330 об/хв; 330 об/хв;

Знайдемо силу різання Pz при фрезеруванні. Головна складова сили різання при фрезеруванні – окружна сила, Н.

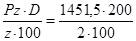

Для знаходження сили різання використовуємо формулу:

Pz= (2.13.4) (2.13.4)

Cp=825; x=1; y=0,75; u=1,1; q=1,3; m=0,2;

Kmp=( )1

= 0,86; )1

= 0,86;

Pz= 0,86 = 1951,5 H; 0,86 = 1951,5 H;

Крутячий момент на шпинделі:

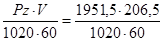

Мкр= =1951б5Нм; (2.13.5) =1951б5Нм; (2.13.5)

Потужність різання (ефективна), кВт;

Nc= =6,58 кВт (2.13.6) =6,58 кВт (2.13.6)

На інші операції режимів різання визначаємо табличним методом.

Результати вибору параметрів різання заносимо в таблицю 2.13.1.

Режими різання при механічній обробці деталі “Диск”

Таблиця 2.13.1

| Номер |

Глибина

різання

t, мм

|

Подача |

Швид-кість різання V,

м/хв

|

Частота оберта-ння шпин-деля n, об/хв. |

Потуж-ність, N, кВт |

Основ-ний час to, xв. |

| Опера-ції |

Пози-ції |

Пере-ходу |

So

мм/об

|

Sz

мм/зуб

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 020 |

1-4 |

1 |

2,4 |

2,4 |

0,12 |

206,5 |

330 |

6,58 |

4х0,33 |

| 5-8 |

2 |

2,4 |

2,4 |

0,12 |

206,5 |

330 |

6,58 |

4х0,27 |

| 3 |

2,4 |

0,96 |

0,12 |

262 |

1324 |

4,82 |

2х0,14 |

| 4 |

12 |

0,32 |

- |

128 |

509 |

1,35 |

0,21 |

| 5 |

1,8 |

3 |

- |

12 |

159 |

2,17 |

0,10 |

| 025 |

1 |

12 |

0,35 |

- |

188 |

748 |

3,76 |

0,09 |

| 2 |

1,1 |

0,5 |

- |

202 |

804 |

2,27 |

0,39 |

| 3 |

2,8 |

2,4 |

0,12 |

212 |

675 |

3,21 |

0,56 |

| 4 |

0,2 |

0,25 |

- |

280 |

1114 |

1,43 |

0,57 |

| 5 |

0,06 |

0,1 |

- |

385 |

1532 |

1,07 |

1,04 |

| 030 |

1 |

11,5 |

0,32 |

- |

60 |

796 |

1,35 |

0,09 |

| 2 |

5.7 |

0,24 |

- |

60 |

1624 |

1,04 |

0,05 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 3 |

3 |

0,06 |

- |

60 |

3185 |

0,18 |

0,84 |

| 4 |

0,8 |

1,34 |

- |

60 |

1592 |

0,78 |

0,01 |

| 5 |

12 |

0,32 |

- |

186 |

740 |

4,85 |

1,67 |

Основний час обчислюємо по формулі:

to= ; (2.13.7) ; (2.13.7)

L=l+l1

+l2

;

де: l- довжина поверхні, що обробляється;

n – число обертів шпинделя;

So – подача мм/об;

l1

,l2

– врізання та перебіг інструменту.

3. КОНСТРУКТОРСЬКА ЧАСТИНА

3.1.

Розробка конструкції верстатного

пристрою

В загальному випадку послідовність розрахунку пристрою можна представити в наступному вигляді:

1.Вибір типу тарозмірів установочних елементів, їх кількості, виходячи із схеми базування оброблюваної заготовки, точності та шорсткості базових поверхонь.

2.Вибір типу пристрою (одно- чи багатомісний) виходячи із заданої продуктивності операції.

3.Складання схеми сил, діючих на заготовку, вибір точки прикладання та напрямку сили затиску, розрахунок її величини.

4.Вибір типу затискного механізму та розрахунок його основних конструктивно-розмірних параметрів.

5.Вибір типу силового приводу виходячи із сили тяги та регламентованого часу на закріплення-відкріплення деталі. Розрахунок та уточнення понормалям та ГОСТам розмірів силового приводу.

6.Розробка загального вигляду пристрою та призначення точності його виконавчих розмірів.

7.Розрахунок на міцність тазносостійкість навантажених та рухаючихся елементів пристрою.

8.В данному курсовому проекті розробляється конструкція зажимногомеханізму супутника.

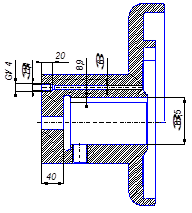

3.1.1. Опис роботи

та принцип дії

пристрою

Заготовка деталі встановлюється на установочну базу – три упора з одночасним центруванням на підпружиненому кільці по поверхні Ш80Н7.

Заготовка провертається по часовій стрілці до упора до упорної бази, яка виконана у вигляді упорного штифта. Для застереження зміщення – заготовка зажимається прихватами. Прихвати управляються конічними кулачками, які змінюють свій осьовий розмір в залежності від кутового положення. Кутове положення кулачка змінюється шляхом розвороту рукоятки поз.11.

Розміщення прихвату вибрано таким чином, що зусилля зажиму направлено чітко над упором – це застерігає від перекосу заготовки при закріпленні. Ричажна система прихвату має співвідношення плеч ричагів 1:1, що є зусилля, що розвивається на конічному кулачці передається в співвідношенні 1:1 на заготовку, яка закріпляється.

3.1.2. Розрахунок необхідної сили затиску деталі

3.1.2.1. Підберемо параметри пружини кільця, що центруємо

На рис. 3.1.1. показана розрахункова схема підбору геометричних розмірів пружини стискання.

Рис.3.1.1.

Пружина підбирається таким чином, щоб стискатися під масою заготовки на 90%, подальше дотискання виконується завдяки ексцентриковим циліндричним прихватам. Така умова забезпечує найкращі умови центрування заготовки по внутрішньому діаметру. Маса заготовки 72,3кг; зусилля: F=м g =72,3х9,8=708,5Н (3.1)

Зусилля повного стиснення пружини: Fенс

= мзаг

х1,1хg; де шзаг

- маса заготовки, 1,1 – коефіцієнт, який враховує 10% збільшення нагрузки; g – прискорення вільного падіння;

Fсис

= 72,3 х 1,1 х 9,8=779,4Н;

Відповідно, зусилля, додатково нагружаєме ексцентриковим циліндричним прихватом:

Qпр = 1/nx шз

х 0,1 х g (3.2)

Де: n – число прихватів, n=3;

мз

– маса заготовки , шз

= 72,3 кг.

0,1 – коефіцієнт, який враховує 10% залишкове натяжіння пружини;

g – прискорення вільного падіння.

Qпр = 1/3 x 72,3 х 0,1 х 9,8 = 23,6Н

З формули для максимальної напруги в пружині [7, стор.120] знаходимо необхідний діаметр проволоки:

d =  (3.3) (3.3)

Межа міцності пружинної проволоки для класу П та ПА (ГОСТ 9389-75) не менше, чим 1800МПа; приймаємо відповідно з ГОСТ 13764 допустиму напругу [τк] = 0,3δb= 0,3 х 1800 = 540 МПа;

F – максимальне зусилля дії на пружину; Fсж=779,4Н;

Dср – середній діаметр пружини, призначаємо конструктивно: Dер=30мм;

К – поправочний коефіцієнт, К=1,2.

d =  = 3,96мм; = 3,96мм;

Приймаємо пружину №416 (ГОСТ 13767-86) з параметрами d= 4,0мм, d=32мм.

Відповідно з умовою розрахунку при стисненні на 4мм зміна зусилля пружини дорівнює:779,4 – 708,5 = 70,9Н;

Звідси необхідна жорсткість пружини:

С= =17,7 Н/мм =17,7 Н/мм

Визначаємо необхідне число робочих витків:

n= (3.4) (3.4)

де: G – модуль пружності; G = 8 х 104

;

n= =9,35 =9,35 9,4; 9,4;

Повне число витків: n=1,5=9,4+1,5=10,9

Для розрахунків висоти пружини в вільному стані, найдемо найбільшу деформацію:

f=  = =  =44мм (3.5.) =44мм (3.5.)

При найбільшому зазорі між витками – 0,5мм в вільному стані крок дорівнює:

Р=0,5+f/ n+ d=0,5+44/9,4+4=9,1мм (3.6)

Висота пружини в вільному стані:

Н=пр+d=9,4 х 9,1 +4 = 89,5мм

3.1.2.2. Розрахунок необхідної сили затиску деталі

Для розрахунку необхідної сили зажиму деталі, розраховуємо відповідні сили різання на операціях, які виконуються вказаним способом закріплення деталі.

Найбільш енергоміскою та призводящої до виникнення найбільших зусиль різання є операція фрезерування.

В розділі визначення режимів різання для вказаного випадку було визначено зусилля різання; окружна сила при фрезеруванні: Pz=1951,5Н.

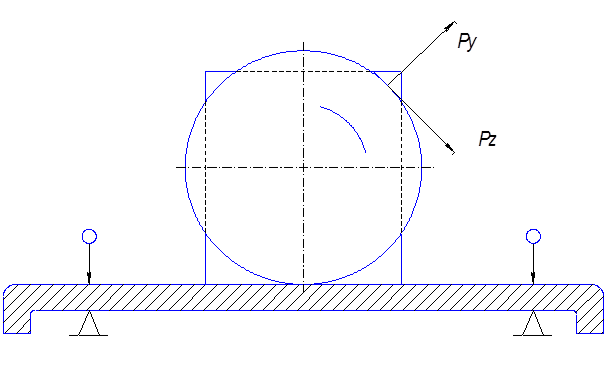

Покажемо схему направлення сил при фрезеруванні на рис. 3.1.2.

Рис.3.1.2

Випишемо співвідношення сил Ру та Рх (на рис. 3.1.2 сила Рх проектується в точку):

Ру : Рz = 0,9;

Рх : Рz = 0,5.

Зусилля зажиму повинно перешкоджати зміщенню деталі відносно опор. Направлення обертання вибрано таким чином, щоб окружне зусилля прижимало заготовку до опорної поверхні, тим самим зменшуючи зусилля зажиму.

Осьове Rх та радикальне зусилля прагнуть здвинути заготовку, визначимо зусилля зажиму деталі з умови нерухомості відносно вказаних сил.

На рис.3.1.3 покажемо розрахункову схему визначення необхідного зусилля зажиму.

Рис. 3.1.3

Р =  = 1,02Pz = Pz; = 1,02Pz = Pz;

Визначаємо зусилля зажиму в співвідношенні:

Qзат=  (3.7) (3.7)

Де: К – коефіцієнт заносу, к=1,2;

f – коефіцієнт тертя, для сталі f=0,1

Q=  = 23418 Н; = 23418 Н;

Зусилля, яке приходиться на один з трьох затисків:

Qзаж.

= = =  = 7806Н; (3.8) = 7806Н; (3.8)

Окружне зусилля не враховуємо, рахуючи, що воно приведе до збільшення коефіцієнту заноса К.

Визначаємо зусилля затиску, яке розвивається клиновим циліндром механізму. Для забезпечення самогальмування кут підйому клину  <12є, приймаємо <12є, приймаємо  <10є. <10є.

Визначаємо зусилля затиску:

Qзаж=  ; ;

де: Р- зусилля, яке прикладене до рукоятки, Н, Р=100Н;

L – плече рукоятки, L = 150мм;

r – середній радіус клинового кулачка, r=30мм;

ά – кут підйому клина, ά=10є;

g – кут тертя на поверхні контакту клинового кулачка з коромислом; g=6є.

Qзаж=  =8374Н; =8374Н;

Що й забезпечує нерухомість деталі при обробці.

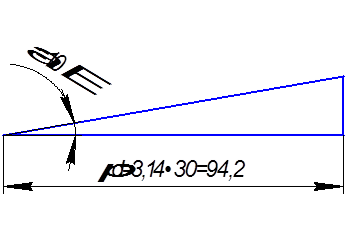

Визначаємо величину осьового підйому клина при повороті циліндричного клину на 360є:

Рис. 3.1.4.

h = πdtgά = 94,2 xtg10є = 16,6 мм;

При співвідношення плеч прихвату 1:1 вказаної величини осьового переміщення достатньо (hmin

= 4мм).

3.1.3. Розрахунок на міцність слабкої ланки

Слабкою ланкою пристрою являється коромисловий прижим. Необхідно визначити величину напруги в кожній точці прижиму і по допустимим напругам зробити висновок про роботоздатність.

Покажемо схему навантаження коромислового прихвату.

Схема дії сил в коромисловому зажимі

Рис. 3.1.5

Моз = Qзаж х lz = 8374 х 0,062 = 519 Нм (3.9)

Розрахуємо необхідний розмір поперечного зрізу ричала в точці „В”

Момент опору:

W =  =692мм3

(3.10) =692мм3

(3.10)

Знайдемо висоту поперечного зрізу з формули:  ; ;

h =  =12,9мм =12,9мм 13мм (3.11) 13мм (3.11)

З цього видно, що поперечний розтин коромислового прижиму повинен бути 10х13мм. В дійсності h=35мм, що значно перевищує потрібне значення, чим забезпечує запас міцності.

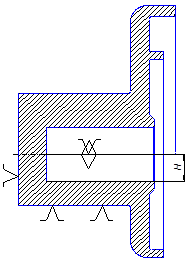

3.2. Розробка конструкції контрольного пристрою

На кресленні КП.МТ.61МТ-07.00.00 зображено контрольний пристрій для контролю співосності бічних площин квадрату внутрішньому циліндричному отвору Ш80Н7, а також перпендикулярності та паралельності площин квадрата між собою.

Контрольний пристрій працює наступним чином:

Контрольна деталь встановлюється на план-шайбу поз.2 по посадці Ш80Н7/h6.

Контрольна деталь до планшайби не закріплюється, оскільки утримується в нерухомому положенні за рахунок своєї маси.

Планшайба може повертатися за рахунок позиціювання положення на 90°.

Поворот здійснюється за рахунок рукоятки поз.10, фіксація здійснюється стопором поз.12.

Планшайба закріплюються відносно корпуса по посадці з мінімальним зазором Ш80Н7/h6, що забезпечує вільне провертання без порушення розташування.

На штанзі поз.3 закріплені індикатори часового шипа. Вони рознесені один від одного на відстань – 100мм. Їх наконечники розміщені та закріплені в контрольній плитці поз.8, так розташування дозволяє контролювати відхилення розміщення та не включати відключення похибки формули.

При вертикальному розміщенні індикатори настроюються в нульовому положенні по контрольній деталі. Показники індикаторів повинні співпадати один з одним. При вимірюванні контрольної деталі різниця індикаторів показує відхилення від паралельності.

Для контролю перпендикулярності площин по базовій площині індикатори при їх горизонтальному розміщенні (позначаються індикатором) встановлюється в нульове положення (показники двох індикаторів співпадають). Вимірювальна пластинка вручну відводиться в крайнє праве положення і планшайба разом з деталлю повертається на 90°. Вимірювальна пластина опускається на контрольовану поверхню. Різниця показників індикаторів показує відхилення від перпендикулярності.

Для можливості безперешкодного знімання та встановлення контрольної деталі, вузол індикаторів повертається в будь-якому напрямі відносно індикаторної стійки.

Висновки

В ході виконання курсового проекту з дисципліни „ технологія машинобудування” було розроблено технологічний процес виготовлення деталі диск 07.02.00 в умовах дрібносерійного виробництва.

Було розраховано та обрано найбільш раціональний метод отримання заготовки з представленим кресленням в графічній частині. Було розроблено: маршрут обробки деталі, структуру та зміст технологічних операцій, обрана схема базування заготовки, призначені металорізальні верстати, металорізальний інструмент для обробки, верстатні пристрої, вимірювальні пристрої та вимірювальний інструмент. Також були визначені припуски на механічну обробку деталі та розраховані режими різання, про нормований технологічний процес.

Було розроблено конструкцію пристрою для установки та закріплення деталі, а також контрольного пристрою для перевірки точності деталі після її виготовлення з представленими кресленнями в графічній частині.

Внаслідок виконання курсового проекту були отримані практичні знання та навички, що потрібні не тільки при виконанні дипломного проекту, але при роботі на виробництві.

Список літератури.

1. Балабанов А.Н. «Краткий справочник технолога машиностроителя». –М: Издательство стандартов. 1992 г.

2. Боженко Л.І. «Технологія машинобудування. Проектування та виробництво заготовок».:Підручник.-Львів;Світ 1996р.

3. Единая система технологической документации.ГОСТ 3.1001-81-М.: Издательство стандарт, 1983г.

4. Курсовое проектирование по технологии машиностроения – Минск: Высшая школа, 1975г.

5. «Обработка металла резанием»:Справочник технолога /Под общ. Редакцией А.А.Панова – М.: Машиностроение , 1998г.

6. Руденко П.О. „Проектування технологічних процесів у машинобудуванні”-К.:Вища школа, 1993р.

7. «Справочник технолога машиностроителя» в 2-х томах, т.2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова.- М.: Машиностроение,1985г.

8. Рудь В.Д. «Курсове проектування з технології машинобудування» Навчальниц посібник: ІСДО,1996р.

9. Методичні вказівки по вибору режимів різання.-Полтава, ПДТУ ім.. Ю.Кондратюка,1998р.

10. Методичні вказівки по призначенню режимів різання табличним методом.-Полтава, ПДТУ ім.. Ю. Кондратюка, 1999р.

|