Дипломная работа: Проектирование производства по получению карбинола метанола

|

Название: Проектирование производства по получению карбинола метанола Раздел: Промышленность, производство Тип: дипломная работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| АННОТАЦИЯ Том 1, с. , табл. , рис. , библиографических ссылок , приложение . Карбинол, синтез, реактор, катализатор, синтез-газ. В данном дипломном проекте разработано производство карбинола-сырца на основе синтез-газа производительностью 150000 тонн в год. Изложены теоретические основы получения карбинола. Приведены расчеты материального и теплового балансов. Выполнены механические и технологические расчеты, разработана схема КИПиА. Разработан раздел "Безопасность жизнедеятельности", рассмотрены вопросы гражданской обороны. По итогам разработки экономической части проекта себестоимость карбинола-сырца годового выпуска составляет 759000,0 тыс.руб. СОДЕРЖАНИЕ ВВЕДЕНИЕ 1 .ХАРАКТЕРИСТИКА МЕТАДОВ ПРОИЗВОДСТВА КАРБИНОЛА 1.1. Трехфазный синтез карбинола 1.2. Синтез карбинола непосредственным окислением природного газа 1.3. Жидкофазное окисление попутных газов 2. ОБОСНОВАНИЕ ВЫБРАННОГО МЕТОДА ПРОИЗВОДСТВА И РАЙОНА СТРОИТЕЛЬСТВА 3. ЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 3.1.Физико-химические основы процесса 3.1.1.Требования, предъявляемые к свежему газу 3.1.2.Температура процесса 3.2.Характеристика сырья, материалов, полупродуктов и энергоресурсов 3.3.Характеристика производимой продукции 3.4.Описание технологической схемы производства 3.5.Материальный баланс производства 4. ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ 4.1. Тепловой расчет 4.1.1.Теплота, поступающая с исходной реакционной смесью и теплота, 4.1.2.Теплота химического превращения 4.1.3.Потери тепла в окружающую среду 4.1.4.Тепло, поступающее в реактор с электрообогревом 4.2.Механический расчет реактора 4.2.1.Расчет обечайки 4.2.2.Расчет днища и крышки реактора 4.2.3.Расчет опорной конструкции 4.2.4.Расчет штуцеров реактора и подбор фланцев к ним 4.3. Технологические и конструктивно - механические расчеты 4.3.1. Расчет теплообменника 4.3.2. Расчет аппарата воздушного охлаждения 4.3.3. Расчет и подбор ёмкостей 4.4.4. Подбор насосно – компрессорного оборудования 5. ЭЛЕКТРОТЕХНИЧЕСКАЯ ЧАСТЬ 5.1. Основные исходные данные 5.2.Определение потребителей электроэнергии и их мощности 5.3. Выбор рода тока и напряжения питания 5.4. Выбор типа электродвигателей и других силовых потребителей 5.5. Расчет установленной мощности освещения 5.6. Определение электрической нагрузки 5.7. Выбор схемы передачи и распределения электроэнергии 6. АНАЛИТИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА 7. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И СРЕДСТВА АВТОМАТИЗАЦИИ 7.1. Описание схемы автоматизации 7.2. Описание САР температуры подачи синтез-газа "холодного" байпаса 7.3. Спецификация на приборы и средства автоматизации 8. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 8.1. Характеристика потенциальных опасностей и вредностей, которые 8.2. Токсичные и взрывопожароопасные характеристики используемых 8.3. Классификация и категорирование производства 8.4. Санитарно-гигиеническая характеристика производства 8.5. Безопасность технологического процесса и оборудования. 8.6. Пожарная безопасность 8.7. Защита окружающей среды 8.8.Предупреждение чрезвычайных ситуаций 8.9.Расчетно – аналитическая часть. Токсичность и взрывоопасность вещества (материала) 8.9.1. Элемент паспорта безопасности карбинола 8.10. Гражданская оборона 9. СТРОИТЕЛЬНАЯ ЧАСТЬ 9.1. Выбор места строительства 9.2.Материалы и тип основных конструкций зданий 9.3.Краткая характеристика цеха 9.4. Отопление, водопровод, канализация 10. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 10.1. Технико-экономический расчет 10.1.1.Определение производственной мощности цеха 10.1.2.Определение стоимости строительства зданий 10.1.3. Определение стоимости оборудования 10.2. Вопросы труда и заработной платы 10.2.1. Расчет численности рабочих 10.3. Расчёт фонда оплаты труда рабочих 10.4. Штаты и фонда оплаты труда цехового персонала 10.5. Расчет себестоимости продукции 10.5.1.Определение затрат на сырье, материалы, топливо и энергию 10.5.2. Расчет амортизационных отчислений от стоимости основных 10.5.3.Расходы на содержание и эксплуатацию оборудования 10.5.4.Смета цеховых расходов 10.5.5.Проектная калькуляция себестоимости 10.6. Расчёт технико – экономических показателей цеха ЛИТЕРАТУРА ПРИЛОЖЕНИЕ ВВЕДЕНИЕ Карбинол (метиловый спирт) является одним из важнейших по значению и масштабам производства органическим продуктом, выпускаемым химической промышленностью. Карбинол выпускаемый в нашей стране применяется повсеместно, расходуется не только на внутреннем рынке, но и идет на экспорт в страны ближнего и дальнего зарубежья: Китай, Тайвань, Словакию, Венгрию, Финляндию, Украину, Белоруссию, Эстонию. Бурный рост производства карбинола обусловлен постоянно возрастающим многообразием сфер его применения. Карбинонол является сырьем для получения таких продуктов, как формальдегид (около 50% от всего выпускаемого карбинола), синтетический каучук (11%), метиламин (9%), а также диметилтерефталат, метилматакрилат, пентаэритрит, уротропин. Его используют в производстве фотопленки, аминов, поливинилхлоридных, карбамидных и ионообменных смол, красителей и полуфабрикатов, в качестве растворителей в лакокрасочной промышленности. В большом количестве карбинол потребляют для получения различных химикатов, например хлорофоса, карбофоса, хлористого и бромистого метила и различных ацеталей. Значение карбинола как сырья для производства множества важных органических продуктов велико. Несмотря на достигнутые успехи, производство карбинола продолжает совершенствоваться. Разрабатываются более активные и селективные катализаторы, методы получения и подготовки исходного технологического газа, аппаратурное оформление процесса, более полное использование тепла, выделяющегося при синтезе. Все это и многое другое приводит к увеличению производительности карбинола в десятки, а то и согни раз. И как следствие, требуется 1. ХАРАКТЕРИСТИКА МЕТОДОВ ПРОИЗВОДСТВА КАРБИНОЛА Впервые карбинол был найден в древесном спирте в 1661 г., но лишь в 1834 году был выделен из продуктов сухой перегонки древесины Думасом и Пелиготом. В это же время была установлена его химическая формула. «Лесохимический метиловый спирт» загрязнен ацетоном и другими трудноотделимыми примесями. В настоящее время этот метод получения карбинонола практически не имеет промышленного значения по причинам технического и главным образом экономического характера [1]. Другие способы получения метилового спирта могут быть различны: термическое разложение формиатов, гидрирование метилформиата, омыление метилхлорида, каталитическое неполное окисление метана, каталитическое гидрирование оксида углерода (П) и оксида углерода (IV). В 1913 г. был разработан синтетический способ получения карбинола из оксида углерода (II) и водорода на цинк-хромовом катализаторе при давлении 25-30 МПа. Позднее, в 1923 году этот процесс был осуществлен в Германии в промышленном масштабе. История развития отечественного промышленного синтеза карбинола началась в 1934 году выпуском 30 т/сут карбинола на двух небольших агрегатах Новомосковского химического комбината. Сырьем служил водяной пар, получаемый газификацией угля [1]. Время идет, развитие науки и техники не стоит на месте, а значит, и технология промышленного синтеза карбинола непрерывно совершенствуется. 1.1. Трехфазный синтез карбинола В 70-х годах фирмой Chemical Systems,inc. (США) разработан процесс синтеза карбинола в трехфазной системе. Сущность процесса заключается в том, что взаимодействие оксидов углерода и водорода осуществляется в реакторе с использованием измельченного катализатора, псевдоожиженного в циркуляционном потоке жидкого инертного углеводорода, т.е. синтез проводится в системе «газ-катализатор- инертная жидкость». Жидкая фаза способствует равномерному распределению газового потока по сечению реактора, организации профиля температуры по высоте реактора, близкого к изотермическому, и эффективному использованию тепла реакции [2]. Трехфазный синтез характеризуется рядом преимуществ: простота конструкции реактора, достаточно равномерное распределение жидкости и газа по площади поперечного сечения реактора, возможность ввода и вывода из системы катализатора без ее остановки, сравнительно низкая осевая диффузия газа и эффективное использование тепла реакции с получением пара. Разработанный процесс предназначается в основном для производства карбинола для энергетических целей с использованием синтез - газа, полученного газификацией угля [2]. 1.2. Синтез карбинола непосредственным окислением природного газа В качестве одного из новых направлений получения карбинола представляется перспективной прямая одностадийная переработка природного газа методом неполного окисления его до карбинола. Однако попытки исследователей по реализации этого синтеза сталкивались со значительными трудностями: низким выходом полезных продуктов (карбинол, формальдегид) и низкой селективностью процесса. При окислении природного газа протекают параллельные и последовательные реакции окисления карбинола, его гомологов и промежуточных продуктов реакции с образованием спиртов, альдегидов, кетонов, кислот, эфиров и воды. Получить в этом случае карбинол как товарный продукт, отвечающий требованиям качества на карбинол- ректификат, весьма сложно. Но полученный этим способом карбинольный продукт может быть использован как ингибитор гидратообразования при транспортировании природного газа [2]. 1.3. Жидкофазное окисление попутных газов Новым методом производства карбинола является жидкофазное окисление попутных газов (пропана и бутана), где он образуется наряду с ацетальдегидом, формальдегидом и другими кислородсодержащими соединениями. Этот метод получил широкое развитие в США. В результате окисления сжиженных газов можно получить оксидат, представляющий сложную смесь различных кислородсодержащих продуктов. В частности, из 1 тонны сырья получается примерно 85 кг карбинола, 250 формальдегида, 110 ацетальдегида. Однако трудности в создании эффективной схемы разделения оксидата препятствует широкому распространению этого метода в нашей стране. В дальнейшем строительство установок окисления углеводородного сырья будет иметь место лишь в том случае, если затраты на выделение отдельных продуктов будут ниже, чем экономия на сырье [3]. 2. ОБОСНОВАНИЕ ВЫБРАННОГО МЕТОДА ПРОИЗВОДСТВА И РАЙОНА СТРОИТЕЛЬСТВА Данный дипломный проект основан на производстве карбинола из "синтез-газа" при температуре 260-280 °С и давление 4,5 МПа на медьсодержащем катализаторе. Цех по производству карбинола-сырца будет построен на территории уже существующего химического предприятия в городе Щекино Тульской области. Сырьем будет служить конвертированный газ термического окисления метана, получаемый на этом же предприятии, что снижает затраты на транспортную доставку сырья. Аппаратурное оформление цеха достаточно просто и не требует большого числа капиталовложений. Это связано еще и с тем, что основная часть оборудования размещена на открытых участках, не требуются затраты на строительство зданий и его коммуникационного оформления. Открытая территория снижает взрывоопасность и скопление газов на территории, естественная вентиляция. Данный проект модно считать безотходным, так как отработанный катализатор используется как сырье для производства цветных металлов, продувочные газы используются на этом же предприятии для производства аммиака, танковые газы сбрасываются на факел, жидких отходов нет. Район строительства выбран поодаль от населенного пункта, что исключает гибель большого числа людей в случае аварийных ситуаций. По территории завода и вокруг него проложена асфальтовая дорога, связанная с важными транспортными шоссе; железнодорожные пути, идущие в разные стороны света. Климатические условия не являются препятствием для размещения оборудования на открытых участках, так как: —хорошо выполнена изоляция аппаратуры и трубопроводов; —сезонный перепад температуры и осадки не влияют на технологию процесса; —организованна централизованная система управления процессом. Себестоимость карбинола-сырца, получаемого этим методом, гораздо ниже по сравнению с выше изложенными способами его получения. 3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 3.1. Физико-химические основы процесса Синтез карбинола из оксида углерода с водородом на катализатор СНМ-1 под давлением не более 5,3 МПа и температуре не более 300°С протекает по следующим реакциям [4]: СО + 2Н2

СО2

+ ЗН2

СО2

+ Н2

Наряду с этими в реакторе синтеза карбинола протекают ряд побочных реакций, свойственных для синтеза карбинола на катализаторе [4]: 4СО + 8Н2

2СН3

ОН СН3

ОН + СО СО + Н2

О СН3

ОН + NH3

2СО + 2Н2

Механизм реакции получения карбинола можно представить следующим образом: К ::: C = O + Н2

К = С НОН + Н2

Почти все реакции экзотермические, протекают с уменьшением объема, поэтому снижение давления и температуры процесса синтеза карбинола приводят к значительному уменьшению скорости побочных реакций [4]. Катализатор СНМ-1 работает стабильно только в присутствии определенного количества оксида углерода (IV), который участвует в формировании активной поверхности катализатора. При отсутствии оксида углерода (IV) в газе, катализатор быстро теряет свою активность, которая затем полностью не восстанавливается даже при стабилизации СО2 в газе. Объемное содержание оксида углерода (IV) в газе на выходе в реактор синтеза должна быть не менее 4,0% [4]. Активность катализатора СНМ-1 с течением времени снижается. Наиболее резкое снижение активности (20-30%) наблюдается в течение двух-трех недель после восстановления, что связано с формированием поверхности контакта и стабилизацией его фазового состояния. Объемная доля инертов в циркуляционном газе после реактора в начале пробега не менее 35%, в середине пробега от 20 до 30%, а в конце пробега не менее 10-15% Срок пробега катализатора СНМ-1 определен в один год, при средней за кампанию, производительности - 6,5т/сутки 100% карбинола с 1м3 катализатора. При соблюдении всех правил эксплуатации (работа без перерывов с оптимальным объемным содержанием СО2 , оптимальным соотношением Н2 /СО и др.) пробег катализатора может быть увеличен [4]. 3.1.1. Требования, предъявляемые к свежему газу Как и все медные катализаторы, катализатор СНМ-1 подвержен отравлению соединениями серы. Свежий газ, подаваемый на синтез карбинола, не должен содержать соединений серы более 0,2 мг/м3 . Отношение регулирующих компонентов 3.1.2. Температура процесса Минимальная температура, при которой с заметной скоростью начинает протекать реакция синтеза карбинола на катализаторе СНМ-1, равна 180 °С. По мере старения катализатора она повышается не более 250°С. Температура в слое катализатора не должна превышать 300°С. При перегреве катализатора более 300°С наблюдается частичная или полная потеря активности, в зависимости от длительности перегрева и области захвата. Поддержание температуры процесса в пределах от 260 до 270°С, наоборот, способствует более длительному сохранению активности катализатора. Следует также иметь в виду, что повышение температуры в зоне катализатора более 270°С способствует реакциям образования высших спиртов и парафиновых углеводородов [4]. 3.2. Характеристика сырья, материалов, полупродуктов и энергоресурсов Таблица 3.1 Характеристика сырья, материалов, полупродуктов и энергоресурсов

Продолжение таблицы 3.1

Продолжение таблицы 3.1

3.3. Характеристика производимой продукции Техническое наименование продукта карбинол-сырец. Карбинол-сырец, является промежуточным продуктом, который направляется в цех ректификации для получения карбинола-ректификата. Основной составляющей частью карбинола-сырца является метиловый спирт (карбинол) химическая формула: СН3 ОН. Кроме того, в карбиноле сырце имеются примеси - продукты побочных реакций синтеза: вода, диметиловый эфир (СН3 )2 О, высшие спирты (С3 Н7 ОН), a также другие примеси [4]. Состав карбинола-сырца Массовая доля компонентов (%) Карбинол от 84 до 95 Диметиловый эфир от 0,2 до 0,2 Н-пропанол от 0,1 до 0,2 Изобутанол от 0,05 до 0,1 Метилформиат от 0,05 до 0,2 Амиловые спирты от 0,01 до 0,05 Ацетальдегид от 0,03 до 0,2 Метилэтилкетон от 0,006 до 0,01 Вода от 4,0 до 15,0 Углеводороды С2 и выше от 0,04 до 0,3 Этанол от 0,01 до 0,5 Нормы показателей для карбинола – сырца приведены в табл. 3.2. Таблица 3.2 Нормы показателей для карбинола-сырца

Карбинол представляет собой бесцветную, легкоподвижную, легколетучую, горючую жидкость с запахом, подобным запаху этилового спирта [5]. Физические свойства [6]: Карбинол при нормальных условиях (0°С, 0,1013 МПа) имеет следующие характеристики: молекулярная масса …………………………… …................................ 32,04

температура, °С кипения............................................ .. 64,65 вспышки............................................. 8 затвердевание.............................. 97,7 вязкость, МПа·с...................................................................... . 0,793 диэлектрическая проницаемость........................... 37,92 удельное электрическое сопротивление, Ом…………….. 4,5 ·104 теплота сгорания, кДж/кг............................................. . 22331 3.4. Описание технологической схемы Для процесса синтеза карбинола необходима газовая смесь – свежий газ с определённым соотношением компонентов: водорода, окиси углерода и двуокиси углерода. Она приготавливается путём смешивания синтез – газа с двуокисью углерода и азотоводо-родной смесью. Смесь синтез – газа из цеха конверсии метана из сепаратора С1 поступает на всас дожимающего компрессора К1. Сюда же, с целью повышения соотношения Н2 :СО и содержания СО2 в свежем газе, подаётся азотоводородная смесь и углекислота. Полученная смесь – свежий газ с избыточным давлением 0,68 – 0,82 МПа поступает на всас четырёхступенчатого центробежного дожимающего компрессора К1. После каждой ступени компрессора газ охлаждается оборотной водой в холодильниках Т1 – 4 до температуры не более 400 С, а сконденсировавшаяся при этом влага отделяется в сепараторах С2 – 4. Сжатый в компрессоре до избыточного давления не более 4,51 МПа газ после концевого сепаратора С5 поступает в угольные адсорберы АД, которые предназначены для очистки свежего газа от N – метилпирролидона, поступающего с синтез – газом цеха ацетилена, до массовой концентрации N – метилпирролидона не более 1 мг/м3 . Более высокая массовая доля N – метилпирролидона в газе, поступающем на синтез карбинола, приводит к ухудшению качества карбинола – сырца. После угольных адсорберов АД сжатый газ поступает на всас центробежного циркуляционного компрессора К2. Отделившаяся в сепараторах влага сбрасывается в ёмкость приблизительно один раз в два часа. В компрессоре К2 свежий газ смешивается с циркуляционным газом, дожимается до избыточного давления не более 5,3 МПа и поступает в межтрубное пространство рекуперационного теплообменника Т5 – 6, где за счёт тепла газа, отходящего из реактора синтеза РК, нагревается до температуры Т=180 – 230о С. Рекуперационный теплообменник представляет собой двухэлементный горизонтальный кожухотрубный аппарат с сегментными перегородками в межтрубном пространстве. Далее газ проходит электроподогреватель ЭП и поступает в реактор синтеза карбинола РК. Электроподогреватель представляет собой вертикальный цельносварной цилиндрический аппарат с приварными эллиптическими крышками. Внутри аппарата размещены четыре электронагревательных элемента. Электроподогреватель включается в работу при потере автотермичности процесса синтеза, а также для разогрева и восстановления катализатора в пусковой период. Реактор синтеза представляет собой вертикальный цилиндрический аппарат шахтного типа с приварными эллиптическими днищами, снабжённый люками для загрузки и выгрузки катализатора. Для равномерной подачи газа основного хода реактор снабжён распределительным устройством концевого типа. Внизу реактора, над выходным штуцером расположено эллиптическое перфорированное днище, покрытое двумя слоями мелкой проволочной сетки, на которую уложен слой фарфоровых шаров диаметром 25 мм. Сверху шаров загружается катализатор, который разграничивается с шарами двумя слоями проволочной сетки. Для защиты катализатора от разрушения потоком газа, в верхнюю часть реактора загружен слой керамических колец Рашига (50х50 мм). Из реактора газ выходит с температурой не более 3000 С и объёмной долей карбинола в этом газе 2,5 – 3,0%. Далее газ поступает в трубное пространство рекуперационного теплообменника Т5-6, охлаждается до температуры не более 1500 С и поступает в холодильники – конденсаторы с воздушным охлаждением АВО. Исходя из компоновки холодильников – конденсаторов с воздушным охлаждением в блоке синтеза, температуру после первых по ходу газа холодильников рекомендуется держать не ниже 700 С во избежание конденсации паров карбинола и залива жидким карбинолом трубок в этих аппаратах. Сконденсировавшийся карбинол отделяется в сепараторе С6 и поступает в сборник карбинола – сырца СБ. Освобождённый от сконденсировавшегося карбинола – сырца циркуляционный газ поступает на всас центробежного циркуляционного компрессора К2, где смешивается со свежим газом и цикл повторяется. Карбинол – сырец из сборника СБ поступает на базисный склад в ёмкость карбинола – сырца, оттуда направляется в отделение ректификации на переработку в карбинол – ректификат. 3.4.1. Нормы технологического режима Таблица 3.3 Нормы технологического режима

3.5. Материальный баланс производства При расчете материального баланса синтеза принимаем, что в колонне синтеза протекают реакции: CO + 2H2

2CO + 4H2

CO + 3H2

4CO + 8H2

CO2

+ H2

Примем условные обозначения: х – расход исходного газа на 1 т карбинола-сырца, м3 ; у – объем продувочных газов, м3 ; с – объем метана, образовавшегося по реакции (3.15), м3 ; g- объем оксида углерода (IV), восстановленного по реакции (3.17), м3 ; i- объем инертных компонентов в цикле, об. дол. (m+n=i); b- объем водорода в циркуляционном газе, об. дол. Исходные данные: -состав исходного газа, об. дол.: Н2 -67,81; СО-29,50; СО2 -1,00; СН4 - 0,54; N2 -l,15; -состав циркуляционного газа, об. дол.: СО-11,0; СО2 -0,90; СH4 - m; N2 -n; -состав танковых газов, м3 : Н2 -18,70; СО-7,50; СО2 -5,24; СН4 - 4,30, N2 -4,80; (CH3 )2 O-2,50; -состав карбинола-сырца: об. дол. (СН3 )2 О-3,0; СН3 ОН-91,5; С4 Н9 ОН-1,1; Н2 О-4,4; м3 (СН3 )2 О-14,60; СнзОН-640,30; С4 Н9 ОН-3,30; Н2 О-54,72. В соответствии с исходными данными общий объемный расход воды, образовавшейся по реакциям (3.14), (3.15), (3.16) и (3.17), составляет 54,72 м3 /т. Зная объем образовавшегося диметилового эфира и изобутилового спирта, находим количество воды, получаемой по реакциям (3.14), (3.16) 17,1+3,3-3=27,0 м3 /т, где 17,1=2,50+14,60 Тогда объем воды, образовавшейся по реакциям (3.15) и (3.17) составит 54,72-27,0=27,72 м3 /т. Величина 27,72 м3 /т составит так же сумму образовавшихся метана (3.15) и оксида углерода (3.17), т.е. c+g=27,72 В соответствии со стехиометрическими коэффициентами всех реакций составим уравнения: 1.Инертные компоненты

(3.18) где 1 Вода c+g=27,72 (3.19) 3. Оксид углерода где 695,2- объемный расход оксида углерода, расходуемого по реакциям (3.13), (3.14), (3.16) и теряемое с танковыми газами, а именно: - объемный расход СО, расходуемое на образование карбинола, равно 640,3 м3 /т; - объемный расход СО, расходуемое на образование диметилового эфира, равно - объемный расход СО, расходуемое на образование изобутилового спирта, равно - объемный расход СО, теряемое с танковыми газами, равно 7,5 м3 /т. 640,3+2∙17,1+4∙3,3+7,5=695,2 м3 /т 4. Водород где 1394,1- объемный расход водорода, расходуемое по реакциям (3.13), (3.14), (3.16) теряемое с танковыми газами. 2∙640,3+4∙17,1+8∙3,3 + 18,7= 1394,1 м3 /т 5. Оксид углерода (IV) 6. Исходный газ x = y+g +3∙c+2103,64 (3.23) где 2103,64- объемный расход газа, расходуемое по реакциям (3.13), (3.14), (3.16) и теряемое танковыми газами: 1394,1 +695,2+5,24 + (4,3 +4,8) =2103,64 м3 /т Из уравнения (3.19) g=27,72 –с подставим это значение g в уравнения (3.20), (3.21), (3.22) (3.23} преобразуя их, получим следующие уравнения: 0,0169∙х+с-0,01∙i∙у =9,1 (3.24) 0,295∙х -0,11∙у -2∙c =667,48 (3.25) 0,6781∙х-0,01∙b∙у-2с= 1421,82 (3.26) 0,01∙х -0,009∙у – с = 32,96 (3.27) х-у-2∙с=2131,36 (3.28) Преобразуя уравнения (3.27) и (3.28) 2∙ (0,01∙х-0,009∙у с) = 2∙ 32,96 + х-у-2∙с = 2131,36 _______ 1,02∙х-1,018∙у=2197,28 (3.29) Преобразуя уравнения (3.28) и (3.25) х-у-2∙с = 2131,36 - 0,295 ∙х-0,11 ∙у-2 ∙с=667,48 0,705∙х-0,89∙у = 1463,88 (3.30) Решим систему уравнений:

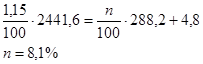

у =288,2 м3 /т Решая соответствующие уравнения, находим (об. доли): х =2441,6 м3 /т; g =16,71 м3 /т; с =11,01 м3 /т; I =15,0%; b =73,1% . Содержание азота в циркуляционном газе по уравнению, равно:

тогда m =i-n =15- 8,1=6,9% m=6,9% содержание метана Учитывая потери исходного газа (3-5%), расход его в колонне синтеза составит: 2441,6∙ (1,03÷1,05) =2550 м3 /т Расход и состав газовой смеси в разных точках синтеза следующий: -исходный газ 2550 м3 /т; -газ на входе в колонну (смесь исходного и циркуляционного) 24000 м3 /т; - газ перед сепаратором (до смешения исходного с циркуляционным) 24000-2550=2450 м3 /т; - продувочный газ (до отдувки паров карбинола) 288,2+9,52=297,72 м3 /т; - газ после холодильника-конденсатора 21450+297,72=21747,72 м3 /т; - жидкий карбинол 712,92-9,52=703,4 м3 /т; - танковые газы 43,04 м3 /т; - газ после колонны синтеза 21747,72+703,4+43,04=22494,16 м3 /т. Все полученные результаты сведем в таблицу 3.4.

Таблица 3.4

Приход состоит из суммирования статей “исходный газ”, “газ перед сепаратором”. Расход состоит из суммирования статей "танковые газы", "продувочные газы", "газ перед сепаратором", "карбинол-сырец". Определим эффективный фонд рабочего времени Z=(365-II-B-P)∙24,ч (3.31) Z=365∙24-160=8600 ч Часовая производительность цеха: Находим массовые и мольные расходы всех компонентов реакционной массы по всем статьям: Пример расчета статьи "карбинол-сырец": Весь остальной расчет выполняется аналогично. Результаты расчетов сведем в таблицу 3.5. Таблица 3.5 Материальный баланс синтеза карбинола-сырца

Расхождение составляет 0,06%, что допустимо. Найдем степени конверсии исходных веществ:

(3,35)

(3.36) 4. ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ 4.1. Тепловой расчет

Рис. 4.1 Схема тепловых потоков Q1 -теплота, поступающая с исходной реакционной смесью; Q2 - теплота, поступающая с электрообогревом, Q2 -теплота, уносимая с продуктами реакций; Q4 - потери тепла в окружающую среду; Q5 -теплота химического превращения. Q5 + Q2 + Q5 = Q3 -Q4 (4.1) 4.1.1. Теплота, поступающая с исходной реакционной смесью и теплота, уносимая продуктами реакций Тепловые потоки поступающего сырья и продуктов реакций определяют по формулам: Qi=Fj∙C° p , i ∙T (4.3) где, Q-тепловой поток, Вт G-массовый расход, кг/с Cj-удельная теплоемкость, Дж/кг-К С°р, i -молярная теплоемкость при постоянном давлении, Дж/моль-К Т-температура, К Примем температуру парогазовой смеси на входе в реактор180 °С (453 К), температура на выходе 300 °С (573 К). Найдем теплоемкости веществ, входящих и выходящих из реактора при указанных температурах по справочнику [7, с. 73-75]. Полученные данные сведем в таблицу 4.1. Таблица 4.1 Теплоемкость компонентов реакционной смеси

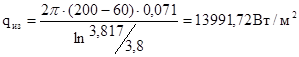

По формуле (4.3) найдем теплоту, поступающую с исходной реакционной cмесью: Qi=453 • (170,02∙103 ∙44,074 + 2099,35∙103 ∙30,043 + 11752,82∙103 ∙29,00 + +530,52∙103 ∙44,564 +1927,88∙103 ∙29,814) /3600=61974,92∙103 кВт По формуле (4.3) найдем теплоту, уносимую с продуктами реакций: Q3 =573∙ (133,2∙103 ∙46,719 + 1583,06∙103 ∙30,619 + 10493,61∙103 ∙29,30 + 519,37∙103 ∙51,377 + 1638,78∙103 ∙30,327 + 13,32∙103 ∙102,28 + 498,11∙103 ∙75,231 + +266,03∙103 ∙190,64+42,61∙103 ∙36,237) /3600 =84305,89∙103 кВт 4.1.2. Теплота химического превращения Теплота химического превращения состоит из теплоты основных и побочных химических реакций. Теплота химической реакции рассчитывается по закону Гесса: CO + 2H2 → CH3 OH + 90,73 кДж/моль 2СО + 4H2 → (CH3 )2 O +H2 O - 322,0 кДж/моль CO + 3H2 → CH4 + H2 O + 257,0 кДж/моль 4СО + 8H2 → C4 H9 OH + 3H2 O + 568,60 кДж/моль CO2 + H2 → CO + H2 O + 41,2 кДж/моль Q5 =(-12553,76+1191,4 – 795,99 – 42017,96 – 487,64)∙103 =-54663,95∙103 кВт 4.1.3. Потери тепла в окружающую среду По таблице 2.4. [8, с.28] выбираем в качестве теплоизоляции маты минераловатные марки 75. Коэффициент теплопередачи для этой изоляции: λиз =0,043+0,00022·tср , Вт/м∙град (4.5) αиз =12,6 Вт/м2 ∙град [8, c.54] Температура изолируемой стенки 200 °С. λиз =0,045+0,0002·130=0,071 Вт/м·град

(4.6) где tст - температура стенки, °С; tn = 40-45 °С - температура на поверхности изоляции; t0 = (-10,8 + 16,6)/2 =13,7 °С- среднегодовая температура окружающего воздуха для г.Щекино Тульской области.

(4.7) где dиз - диаметр (наружный) с изоляцией для реактора без рубашки, м;

dн - наружный диаметр без изоляции, м. Q4 =qиз ∙F, (4.8) где F=0,9 ∙π ∙D ∙Н=0,9 ∙3,14 ∙3,8 ∙16,345 =175,6 м2 . Q4 =13991,72 ∙175,6 =2,46∙103 кВт 4.1.4. Тепло, поступающее в реактор с электрообогревом Q2 =Q3 +Q4 -Q1 -Q5 (4.9) Q2 = (84305,89 +2,46 - 61974,92 +54663,95) ∙103 =76997,34∙103 кВт Таблица 4.2 Тепловой баланс

4.2. Механический расчет реактора Реактор представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. 4.2.1. Расчет обечайки Определим толщину стенки сварной цилиндрической обечайки. Материал обечайки сталь 12 НХ. σВ = 450∙106 Н/м2 , σТ = 240∙10б H/м2 [9, табл. 2.5] Проницаемость материала обечайки в среде меньше 0,1мм/год (с1 =1∙10 -3 м,с2 =0). Допускаемое напряжение для стали 12 НХ по пределу прочности определим по формуле:

nВ = 2,6 [9, табл. 14.4] η = 1,0 [9, табл. 14.2]

nТ = 1,5 [9, табл. 14.4] Расчётная величина цилиндрической стенки: так как с=с1 +с2 +с3 (4.14) где с3 =0,8 [9, табл. 2.15] с=(1 +0 + 0,8) ·10-3 =1,8·10-3 м примем S=100мм Проверим напряжение в стенке обечайки. Должно выполняться условие [10, с. 393]:

Условие выполнено. 4.2.2. Расчет днища реактора Одной из рациональных форм крышки для цилиндрических аппаратов является (с точки зрения восприятия давления) эллиптическая форма. Расчетная толщина днища S, подверженного внутреннему давлению р, определяется по формуле [6, с. 211]: где hB - высота выпуклой части днища; hB =0,25∙3,6=0,9м К - безразмерный коэффициент, для днищ без отверстий или при полностью укрепленных отверстиях; К =1,0; µм - коэффициент прочности радиального сварного шва [9, табл. 15.3] µм =0,95; с - прибавка на коррозию, эрозию, минусовый допуск по толщине листа, м (прибавка увеличивается на 1мм при 20mm>S и с>10мм). Сталь эллиптического днища для обечайки выбираем 12 НХ ГОСТ 5759-57 [9, табл. 2.1]. Допускаемое напряжение для стали 12 НХ по пределу прочности определяем по формуле (4.10). σв =450∙106 н/м2 , σт =240∙106 н/м2 [9, табл.2.5] η=1,0 [9, табл.14.2] nв =2,6 [9, табл.14.4] Допускаемое напряжение для стали 12 НХ по пределу прочности определяем по формуле (4.11). nт =1,5 [9, табл.14.4] Допускаемое напряжение по пределу текучести σд = 160 • 106 Па является расчетным, как наименьшее: с =(1,8 + 1)·10-3 =2,8)·10-3 м S=0,069 м принимаем ближайший размер S=100mm [9, табл. 16.2]. Проверим напряжение в стенке днища. Должно выполняться условие [10, с 393]:

Условие выполнено. 4.2.3. Расчет опорной конструкции Для аппарата установленного вне помещения на фундаменте выбираем юбочную цилиндрическую опору. Принимаем толщину стенки опоры S=16mm. Ветровой опрокидывающий момент для аппаратов высотой Н ≤ 20м определится по формуле [9, с. 330]: MB =0,5∙K1 ∙K2 ∙qв ∙H2 ∙Дн (4.16) где K1 - аэродинамический коэффициент обтекания для цилиндрических аппаратов K1 =0,7; К2 - динамический коэффициент К2 =1; qв - удельная ветровая нагрузка qв = 103 Па; Дн - наружный диаметр Дн =3,8м; Н - высота аппарата Н=10,6м. Мв=0,5∙0,7∙1∙103 ∙10,62 ∙3,8=0,145∙105 Н∙м Изгибающее напряжение в стенке опоры определим по формуле [9, с. 330]:

G - максимальная возможная нагрузка на опору от силы тяжести в условиях эксплуатации и гидравлических испытаний, Н; Д - внутренний диаметр аппарата Д=3,6м; Мв - ветровой опрокидывающий момент. G = m∙q (4.18) man = mо6 + mkp + mдн =71100 + 13000 + 12800 =96900 кг mсat = 104000кг m = 96900 + 104000 = 200900 кг G = 9,8∙1200900 =1970829 Н

что меньше σи = 450 • 106 Па - для стали 12 НХ табл. 2.5 [9, с. 25]

(4.19)

по графику [9, с. 185] К1 =1,8; К2 =6,7

Расчет фундаментных болтов опоры следует производить для пустого аппарата, т.е. наиболее не благоприятный случай для опрокидывания аппарата. Минимальное напряжение смятия фундамента под опорной поверхностью σmin определяется по формуле [9, с. 332]: G - сила тяжести пустого аппарата, Н; Д1 - наружный диаметр аппарата, м; Д2 - внутренний диаметр аппарата, м; МВ - ветровой опрокидывающий момент, Н·м.

Аппарат неустойчив требуется установка фундаментальных болтов. Общая условная формула расчёта нагрузки на болты Рδ [9, c.332]: Болты изготавливаются из стали Ст.3 диаметром М48. Для болтов М48 Fδ = 1355 ∙10-6 м3 табл. 20.7. [9, с.262] Число болтов z, рассчитываем по формуле [9, с. 332]: η=1, K=1 табл.20.8 [9, c. 264] принимаем z= 8 шт. 4.2.4. Расчет штуцеров реактора и подбор фланцев к ним Необходимо рассчитать штуцера и подобрать фланцы к ним для исходной смеси, для продуктов реакции, для холодного байпаса, для выгрузки катализатора. Приведем пример расчета штуцера для подачи исходной смеси. Диаметр штуцера находим из уравнения расхода по формуле [11, с. 16]: где V - объемный расход, м3 /с; w - скорость давления среды, м/с. Принимаем скорость движения парогазовой смеси w=5m/c. Массовые расходы переведем в объемные по формуле: G - массовый расход; р - плотность смеси (находим по уравнению Менделеева - Клайперона) [11, с. 13]: где М - мольная доля газа, кг/моль; Т -температура газовой среды (2500 C); р - давление в аппарате 5,3 МПа. где М; - мольная доля i-ro компонента. Таблица 4 .3 Мольные доли веществ

М=43,99·0,0449+28,0·0,4073+2,02·0,1645+16,05·0,059+28,02·0,3243=25,598 кг/кмоль

примем d=700 мм Остальные штуцера рассчитываются аналогично. Результат расчета сведем в таблицу 4.4. Таблица 4.4 Таблица штуцеров

4.3. Технологические и конструктивно – механические расчёты вспомогательного оборудования 4.3.1. Расчёт теплообменника В качестве вспомогательного оборудования выбираем кожухотрубный теплообменник, предназначенный для подогрева исходной смеси с 180°С до 250°С. В качестве теплоносителя используются продукты реакции выходящие из реактора с температурой 300°С.

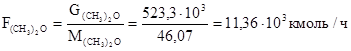

(4.28) где F - мольный поток вещества, берем из материального баланса; с - теплоемкость веществ при средней температуре смеси

сметан - 46,60 Дж/моль∙К [7, с. 83] сазот =29,96 Дж/моль∙К [7, с. 72] соксида углерода ( IV ) = 44,97Дж/моль∙К [7, с. 75] сводорода =29,08 Дж/моль∙К [7, с. 72] скарбинола =74,01 Дж/моль∙К [7, с. 85] своды =35,37 Дж/моль∙К [1, с. 78] Q= ( 2,198∙30,22 + 3,008∙46,80 + 1,389∙29,96 + 1,078∙0,935 + 1,307∙44,97 + 11,632∙ •29,08 + 0,124 ∙74,01 + 0,08∙35,37) ∙70∙103 /3600 Q= 12,81-103 Вт

(4.30) α1 - коэффициент теплоотдачи нагреваемой смеси α1 =500Вт/м2 ∙К; α2 - коэффициент теплоотдачи охлаждаемой смеси α2 =600Вт/м2 ∙К. Сумма технических сопротивлений стенки труб из нержавеющей стали и загрязнения органических паров:

Рис. 4.4. Схема тепловых потоков в теплообменнике

В соответствии с таблицей 2.3. [10, с. 51] поверхность, близкую к необходимой, может иметь теплообменник dтруб 25X2 с длиной труб 1,5м; Dкожуха -159мм, поверхность теплообмена F=1,5m2 . Запас поверхности теплообмена для выбранного теплообменника:

4.3.2. Аппарат воздушного охлаждения Циркуляционный газ в аппаратах воздушного охлаждения охлаждается с температуры 1200 С до 400 С, воздух нагревается с 150 С до 700 С. 1200

С 700

С

Следовательно Ориентировочно значение коэффициента теплопередачи К от газа к жидкости при вынужденном движении принимаем 50 Вт / (м2 ·К) Определяем ориентировочное значение площади поверхности теплообмена

где Q – количество передаваемой теплоты, Вт; К – коэффициент теплопередачи, Вт / (м2 ·К); Определяем расход тепла, передаваемого от циркуляционного газа к воздуху

где Q= 141,730·2,416·(120-40)=27393,57 кВт Тогда Так как циркуляционный газ перед аппаратами воздушного охлаждения делится на два потока, то поверхность теплообмена соответственно будет равна 7305 м2 . По ГОСТ 14246-79 выбираем аппарат воздушного охлаждения зигзагообразного типа с диаметром труб 25Х2 мм, длиной труб 6000 мм, числом ходов 1 и площадью поверхности теплообмена 1875 м2 . 4.3.3. Расчёт и подбор ёмкостей Расход конденсата (карбинола – сырца) после сепаратора составляет 15000 кг/с по таблице. Требуемый объём ёмкости определяется по формуле

где

По ГОСТ 9317-84 выбираем ёмкость горизонтальную цилиндрическую с двумя эллиптическими отбортированными днищами, сварную [18]. Основные размеры сборника: - вместимость 12,5 м3 ; - внутренний диаметр 2000 мм; - длина цилиндрической части 3200 мм; - общая длина аппарата 4280 мм. 4.3.4. Подбор насосно – компрессорного оборудования Для компримирования свежего синтез – газа выбираем центробежный, четырёхступенчатый компрессор марки К-160-131-1 с приводом от электродвигателя типа СТДП-6300-2УХЛ4: - объёмная подача 70812 м3 /ч; - избыточное давление всаса 0,69 МПа; - избыточное давление нагнетания 4,41 МПа; - масса 72 т. Для циркуляции газа выбираем центробежный одноступенчатый компрессор марки К-270-14-7 с приводом от электродвигателя типа СТМН-400-В: - объёмная подача 600000 м3 /ч; - избыточное давление всаса 4,8 МПа; - избыточное давление нагнетания 5,3 МПа; - масса 46,2 т. 5. ЭЛЕКТРОТЕХНИЧЕСКАЯ ЧАСТЬ 5.1. Основные исходные данные Производство карбинола является производством с непрерывным технологическим процессом при трехсменном режиме работы. Нагрузка по сменам равномерная. Так как производство карбинола является пожаро- и взрывоопасным, то электрооборудование должно применяться во взрывозащищенном исполнении [12]. По степени надежности и бесперебойности электроснабжения основное оборудование относится к первой категории, гак как перерыв в электроснабжении этого оборудования может привести к опасности для жизни людей и значительному материальному ущербу, связанному с повреждением оборудования и длительному расстройству сложного технологического процесса. Часть электрооборудования входит в особую группу по надежности электроснабжения. Это маслонасосы компрессоров, электроприводы задвижек, аварийное освещение. Это оборудование необходимо для безаварийной остановки производства в случае выхода из строя как основного, так и резервного источников питания. Проектом предусмотрено рабочее, ремонтное и аварийное освещение. По надежности электроснабжения осветительные установки относятся к первой категории. 5.2. Определение потребителей электроэнергии и их мощности Основными потребителями электроэнергии являются компрессоры, насосы и вентиляторы. Единичная мощность потребителей определялась по каталогам и справочникам, согласно которым выбиралось технологическое оборудование [12] Перечень основного оборудования с указанием его особенностей приведен в таблице 5.1. Таблица 5.1

Основные данные оборудования

5.3. Выбор рода тока и напряжения питания Все электроустановки в производстве карбинола питаются переменным трехфазным током. Для силовых потребителей применяется 6000В и 380В. Для светильников рабочего освещения применяется напряжение 220, для ремонтного освещения 36В и 12В, для аварийного освещения применяется переменный ток напряжением 220В с автоматическим переключением на постоянный ток напряжением 220В [12]. Питание подогревателей предусматривается от индукционных регуляторов ИР-118/60. Напряжение, подаваемое на подогреватели, может регулироваться от 0 до 220В, при этом сами индукционные регуляторы запитываются напряжением 6000В. 5.4. Выбор типа электродвигателей и других силовых потребителей Так как производство карбинола является пожаро- и взрывоопасным, то электрооборудование выбираем во взрывозащищенном исполнении [l2]. Поскольку машины и механизмы не требуют регулирования скорости, то можно применять синхронные и асинхронные двигатели. При мощности больше 300кВт целесообразно применять синхронные электродвигатели, так как при большой мощности синхронные электродвигатели имеют ряд преимуществ по сравнению с асинхронными, например больший КПД а главное применение синхронных электродвигателей позволяет повысить коэффициент мощности в питающей сети. Поэтому для компрессоров выбираем синхронные электродвигатели, а для насосов и вентиляторов применяем асинхронные электродвигатели [12]. Электрическую нагрузку на питающую сеть от силового электрооборудования рассчитываем следующим образом. Зная номинальную мощность каждого приемника электроэнергии Рн и количество однотипных приемников n, определяем установленную мощность группы однородных приёмников Руст Руст =Рн ∙ n (5.1) Затем определяются расчетные значения активной Рр , реактивной Qp и полной Sp мощностей Рр = Кс · Руст (5.2) Qр = Рр ∙tgφ (5.3)

Где Кс -коэффициент спроса, определяемый по отраслевым каталогам. Расчетное значение tgφ определяется с помощью следующего выражения Таблица 5.2 Основные технологические данные силовых потребителей

Продолжение таблицы 5.2

Для освещения используются лампы DPL-250, мощностью 250Вт и ЛБ-40, мощностью 40Вт. Электрическую нагрузку от осветительных приборов рассчитываем по формулам предыдущего раздела. Результаты сводим в таблицу 5.3. Таблица 5.3 Основные технические данные электроосвещения

5.6. Определение электрической нагрузки Электрическую нагрузку на питающую сеть от всего электрооборудования определяем на основании данных разделов 5.4. и 5.5. Результаты расчетов сводим в таблицу 5.4. Таблица 5.4 Сводные данные по токоприемникам

5.7. Выбор схемы передачи и распределения электроэнергии Все электрооборудование получает питание от цеховой трансформаторной подстанции, которая состоит из следующих помещений. РУ-бкВт, двухтрансформаторная КТП, помещения щитов постоянного тока, щитов телемеханики [13]. Сборные щиты 6000В состоит из двух секций, каждая из которых питается от своего ввода. От этих секций запитываются высоковольтные двигатели компрессоров, индукционные регуляторы ИР-118/60 и трансформаторы КТП [13]. Каждый трансформатор КТП через автоматический выключатель питает свою секцию сборных шин низкого напряжения 0,4кВ. На секционном автомате предусмотрено устройство автоматического включения резерва (АВР), поэтому в случае отключения одного из трансформаторов его секция через этот секционный автомат подключается к другому трансформатору. В нормальном режиме секционный автомат отключен. Вводной автомат при неисправности трансформатора отключается. Понижающие трансформаторы имеют на стороне 0,4кВ глухозаземленную нейтраль. Электроприемники на напряжение 0,4кВ запитываются от щитов станций управления, которые получают питание от сборных шин низкого напряжения КТП. Мощность каждого трансформатора КТП должна составлять не менее 70% от полной расчетной мощности всех приемников, запитываемых от шин низкого напряжения этих двух трансформаторов Stp =0,7 ∙Sp =0,7 ·1212,4=848,7 кВА (5.6) Выбираем ближайший по мощности трансформатор ТМ-1000/6-10 мощностью 1000кВА. Поскольку имеются приемники первой и особой группы, то для обеспечения необходимой надежности электроснабжения помимо двух независимых линий электроснабжения имеется третий независимый источник [13]. Силовые и контрольные сети во взрывоопасных помещениях предусматриваются бронированным кабелем с медными жилами, прокладываемым открыто на лотках. Электрическая схема одного из щитов станции управления предусмотрена на рисунке 5.1.

Рис. 5.1. Электрическая схема щита станции управления 6. АНАЛИТИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА

Таблица 6.1

Продолжение таблицы 6.1

7. Контрольно - измерительные приборы и средства автоматизации Автоматизация технологического процесса является высшей ступенью в сложном технологическом процессе управления производством. Автоматизация производства открывает неограниченные возможности для повышения производительности труда, более быстрых темпов развития производства, улучшения качества выпускаемой продукции, создания условий для оптимального использования всех ресурсов производства. Особенно большое внимание вопросам автоматизации уделяется в химической промышленности. Это объясняется сложностью и большой скоростью протекания технологических процессов, высокой их чувствительностью к нарушению режима, вредностью условий труда, взрыво- и пожаробезопасностью перерабатываемых веществ [35]. 7.1. Описание схемы автоматизации Схема синтеза карбинола оснащена контрольно – измерительными приборами, средствами автоматизации и сигнализации, обеспечивающими безопасное ведение технологического процесса. Контроль осуществляется из центрального пункта управления Предусмотрены следующие основные узлы автоматического регулирования: - давления свежего синтез – газа, поступающего на очистку поз 200 - давление газовой смеси идущей на синтез карбинола поз 204 - давление продукционного газа идущего из колонны синтеза поз 208 Предусмотрен контроль: - уровня сконденсировавшейся влаги из свежего синтез – газа поз 401 - концентрации водорода в циркулирующем газе, идущим на синтез поз 501 - концентрации окиси углерода в циркулирующем газе поз 500 - расхода газа основного хода идущего на синтез карбинола поз 300-1 - расход газа холодного байпаса поз 301-1 - температуры в слоях катализатора (верхнего, среднего, нижнего) реактора синтеза поз 104-(1,2,3,4) - температуры стенок реактора синтеза поз 104-(1,2,3,4) - температуры продукционного газа выходящего из рекуперационного теплообменника поз 105-1 - температура продукционного газа выходящего из холодильников воздушного охлаждения поз 106-1 - уровня карбинола в сепараторе поз 405 7.2. Описание САР температуры подачей синтез – газа холодного байпаса На трубопроводе подачи свежего синтез – газа холодного байпаса, в колонне синтеза карбинола РК устанавливаются термопары хромель – алюмелевые из жаростойкого кабеля ТХА-0515710-50 (поз 100-1). Температура в слоях катализатора регулируется автоматическим потенциометром с регулирующим устройством, искробезопасной схемой КСП 3ПИ модель 1803Д (поз 100-2) в комплекте с пневматической панелью управления П122 (поз 100-3). Потенциометр снабжён регулирующим устройством, на котором устанавливается сравнительное значение заданных параметров, в результате чего отрабатывается сигнал рассогласования, который через панель дистанционного управления (поз 100-3) поступает на регулирующий клапан (поз 100), который измеряет подачу синтез – газа холодного байпаса.

7.3. Спецификация на приборы и средства автоматизации Таблица 7.1 Спецификация на приборы и средства автоматизации

8. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 8.1. Характеристика потенциальных опасностей и вредностей, которые могут возникнуть при реализации разрабатываемого проекта - производства карбинола -образования местных взрывоопасных концентраций при недостаточной герметичности аппаратуры и коммуникаций; -возможность загазованности рабочих помещений, что может привести к взрывам, пожарам, отравлениям; -отравление парами карбинола и при приеме его внутрь; -термические ожоги при прорыве горячих паров и газов; -повышенная опасность поражения людей электрическим током; -химические ожоги (щелочь); -механические травмы (неправильная эксплуатация оборудования); -повышенная опасность поражения людей электрическим током. 8.2.Токсические и взрывопожароопасные характеристики используемых веществ Водород (Н2 ) - бесцветный, горючий, взрывоопасный газ без запаха и вкуса. Для работы в атмосфере с большим содержанием водорода применяются изолирующие противогазы. Оксид углерода (II) (СО) - бесцветный горючий газ без запаха, горит синим пламенем. Оказывает токсическое действие на организм человека, относится к кровяным ядам: вызывает удушье вследствие образования соединения с гемоглобином крови. При острых отравлениях происходит быстрая потеря сознания, судороги, отдышка. Первая помощь: вывести пострадавшего на свежий воздух и устранить все, что затрудняет дыхание -расстегнуть воротник, пояс. При отсутствии дыхания - искусственная вентиляция легких. Метан (CН4 ) - бесцветный горючий газ, оказывает токсическое действие на организм, вызывая удушье от недостатка кислорода. Первая помощь: пострадавшего удалить из вредной атмосферы, освободить от стесняющих частей одежды, согреть тело грелкой. Диметиловый эфир (СНз)2 О - бесцветный газ с запахом, несколько напоминающим хлороформ; слабый наркотик, слегка раздражающий дыхательные пути. Сода каустическая – твердое вещество белого цвета, действует на кожу прижигающее, опасно ее попадание в глаза. Первая помощь - обильно промыть водой глаза и обратиться в медпункт. Катализатор СНМ -1 –пыль, раздражает слизистую оболочку глаз, вызывает, головную боль. Таблица 8.1 Токсические и взрывопожароопасные характеристики используемых веществ и материалов.

8.3. Классификация и категорирование производства Таблица 8.2 Классификация и категорирование производства

По опасности поражения электрическим током отделение компрессии относится к категории «помещения с повышенной опасностью» (температура свыше 30°С, металлические полы). Остальные помещения относятся к «помещениям без повышенной опасности». Так как часть помещений относится к «помещениям с повышенной опасностью» то в них необходимо применять электрооборудование во взрывобезопасном исполнении. Степень огнестойкости зданий согласно СН и П 21-01-97 –II. Ширина санитарно-защитной зоны для производства метилового спирта составляет 500 м (СанПиН 2..2.1/2.1.1.1200-03). Категория зданий по молниезащите согласно РД 34. 21. 122-87 –II. Предусмотрены следующие виды защиты от поражения молнией: -молниеприемники, установленные на зданиях; -заземление технологических аппаратов. 8.4. Санитарно-гигиеническая характеристика производства В связи с тем, что основная часть технологического оборудования расположена на открытой площадке, то обслуживающий персонал большую часть времени проводит на открытом воздухе при различных погодных условиях. Поэтому необходимо предусмотреть, чтобы в помещениях были допустимые параметры микроклимата, которые будут способствовать поддержанию работоспособности персонала. В цехе в основном осуществляются работы со 2 а категорией по уровню энергозатрат 175-232 Вт. Допустимые параметры микроклимата (СаНПиН 2.2.4.548-96) приведены в таблице 8.3. Таблица 8.3 Допустимые параметры микроклимата

Показатели микроклимата будут поддерживаться при помощи системы отопления и вентиляции (СН2,04.05-91*). В производстве карбинола источниками шума являются компрессоры, вентиляционные установки, насосы. Предельно допустимый уровень звукового давления не должен превышать 80дБА (СН.2.2.4/2.1.8.562-96). Индивидуальными средствами защиты от шума являются «бируши». Гигиенические нормативы вибрации действующие на человека в производственных условиях не должны превышать указанных в таблице 8.4., согласно ГОСТ 12.1.012-90. Таблица 8.4. Гигиенические нормативы вибрации.

Предусмотрена система совмещенного освещения: естественное боковое за счет боковых световых проемов –КЕО -1% и искусственное -освещенность рабочей поверхности- 200 лк (согласно СНиП 23-05-95). Освещение осуществляется люминесцентными лампами согласно ГОСТ 6825-91.Предусмотрено аварийное освещение в размере не менее 5% от нормируемого значения освещенности, с автономным питанием а также эвакуационное – в местах проходов и на лестничных клетках. Предусмотрена система общеобменной вентиляции согласно СНиП 2.04.05-91 Для защиты персонала от вредных веществ в цехе должны применяться следующие средства индивидуальной защиты: фильтрующие противогазы марки «А» и «М», «КБФ» «КД», шланговые противогазы, кислородно-изолирующие противогазы КИП-10, респираторы, каски, спецодежда, спецобувь. 8.5. Безопасность технологического процесса и оборудования. Электробезопасность Во избежании несчастных случаев и аварийных ситуаций необходимо строго выполнять общие требования техники безопасности: 1.Перед проведением работ внутри технологических аппаратов, сосудов, колодцев рабочие должны быть проинструктированы о правилах безопасного проведения работ и методах оказания первой медицинской помощи; 2.Запрещается работать в условиях, при которых невозможно оказание немедленной помощи в случае аварии, т.е. в рабочем помещении должно находиться не менее двух человек; З.Лица, не прошедшие инструктаж к работе не допускаются; 4.Проведение огневых работ допускается только при наличии письменного оформленного разрешения на проведение огневых работ во взрывоопасных и пожароопасных объектах. 5.Запрещается приступать к работе без спецодежды и средств индивидуальной защиты. При работе с электрооборудованием возможны случаи поражения электротоком и возникновение пожаров (короткое замыкание). Ремонт электрооборудования, электродвигателей должен проводиться при отключенном напряжении. Все оборудование должно быть заземлено ГОСТ 12. 1. 019-79. На работах связанных с опасностью поражения электротоком, необходимо применять защитные средства (штанги, клещи, изолированные подставки, инструмент с изолированными ручками, диэлектрические болты, калоши, диэлектрические коврики) Необходимо строго соблюдать нормы технологического режима, которые предусматривают: -герметичность соединений аппаратов и коммуникаций; -поддержание в исправном состоянии предохранительных устройств на аппаратах и трубопроводах; -бесперебойную работу блокировок, сигнализации, КИП И вентиляции. Аппараты, работающие под давлением, периодически, через установленный срок, должны подвергаться проверке в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» 8.6.Пожарная безопасность По категории взрывопожарной и пожарной опасности цех относится к категории А. Элементы здания выполнены из несгораемых материалов, а несущие конструкции обладают повышенным сопротивлением к воздействию огня. Для предупреждения возгорания от статического электричества предусмотрено заземление (сопротивление 4Ом). Весь процесс автоматизирован и оптимизирован. Проведение газоопасных работ регламентировано. Для предупреждения и локализации пожаров необходимо предусмотреть следующие меры: --использование азота для предупреждения образования взрывоопасных концентраций в аппаратах; -отсутствие источников открытого огня; -применение обратных клапанов, гидрозатворов и огнепреградителей на жидкостных трубопроводах; -установка разрывных мембран на газопроводах; -установка резервуаров для аварийного слива жидкости. Система пожаротушения цеха предусматривает применение: -дренчерных установок, -систему водяного разбавления карбинола размещается на складе карбинола; -систему пожаротушения паром (размещается на складе компрессии); Первичными средствами пожаротушения являются песок, вода, огнетушители ОХП-10, ОУ-5, ОП -10. На лестничных клетках, у входов, в коридорах предусматриваются внутренние пожарные краны. На случай возникновения пожара предусмотрены эвакуационные выходы. На открытой территории предусмотрены ящики с песком.. В случае возникновения пожара необходимо согласно ППБ 01 -03: 1. Отключить напряжение, вентиляцию, перекрыть сырьевые потоки. 2. Сообщить о случившемся в пожарную охрану по телефону 01; 3. До прибытия пожарных приступить к тушению пожара имеющимися средствами пожаротушения. 8.7. Защита окружающей среды К твердым отходам производства относится отработанный катализатор синтеза карбинола СНМ-1 из реактора синтеза (таблетки черного цвета диаметром 1*5 мм), используется как вторичное сырье для производства цветных металлов. Газовые отходы: -продувочные газы Р=2,7 МПа (циркуляционный газ синтеза карбинола), направляются на установку крекинга для получения конвертированного газа для производства аммиака; -танковые газы Р=0,4 МПа (из сборника карбинола), направляются на сжигание в факельную систему сбросных газов производства. - жидких отходов нет. 8.8.Предупреждение чрезвычайных ситуаций При производстве карбинола могут возникнуть чрезвычайные ситуации, такие как 1.Утечка синтез газа, аммиака, азото -водородной смеси может привести к накоплению в воздухе взрывоопасных смесей, последующим пожарам и взрывам. Ликвидация ЧС: -оповестить персонал цеха; -прекратить все работы; удалить посторонних с места утечки; -отключить компрессорное оборудование; - включить водяную завесу для поглощения аммиака; -сбросить давление в отключенном блоке; -подать азот и продуть блок; - устранить утечку. 2.Полное прекращение электроснабжения может привести к остановке всего электрооборудования. Ликвидация ЧС: -предупреждение диспетчера предприятия о возможном отключении электроэнергии в цехе; -предупреждение цехов технологически связанных с карбинолом о возможном отключении электроэнергии; -перекрыть задвижки на трубопроводах подачи сырья и пара. 8.9. Расчётно – аналитическая часть. Токсичность и взрывоопасность вещества (материала) 8.9.1. Элемент паспорта безопасности карбинола Формула: СН3 ОН Наименование :Карбинол Таблица 8.5 Токсичные свойства

Таблица 8.6 Взрывоопасные свойства

Воздействие на человека

На основании ГОСТ Р.12.1.052-97 ССБТ 8.10. Гражданская оборона Проблема защиты населения и работников предприятия от химического поражения решается усилиями гражданской обороны. Осуществляется она путем заблаговременного выполнения ряда мероприятий: -создание защитных сооружений для укрытия персонала; -обеспечение работников средствами индивидуальной защиты; -эвакуация персонала с территории комбината в случае сильных катастрофических разрушений и заражений; -организация оповещения работников об угрозе химического заражения; -обучение работников защите, а также ведению спасательных и неотложных аварийно-восстановительных работ. Система оповещения на объекте представляет собой комплекс предупредительных сигналов, предупреждающих работников предприятия о ЧС. Она включает в себя аварийную сигнализацию, оповещение и предупреждение. Пути движения, входы в защитные сооружения должны быть свободными, не допускается их загромождение. Входы и аварийные выходы должны быть защищены от атмосферных осадков и поверхностных вод. Инженерно-техническое оборудование защитных сооружений должно содержаться в исправности и готовности к использованию по назначению. Нормальной в защитном сооружении считается относительная влажность не выше 65 - 70 %. В неиспользуемых помещениях в зимнее время температура воздуха должна быть не ниже +10°С. На объекте созданы убежища большой вместимости (на 600 человек каждое), оборудованные системой жизнеобеспечения. Они имеют следующее оборудование: фильтровентиляционный агрегат ФВА-49 (состоящий из фильтров-поглотителей ФП-100, здектроручного вентилятора РВ-49, противовзрывного устройства, противопыльных фильтров), регенеративные патроны РП-100, клапан избыточного давления КИД, кислородные баллоны. Снабжение убежища наружным воздухом обеспечивается по двум режимам: по режиму чистой вентиляции и по режиму фильтровентиляции. При режиме чистой вентиляции наружный воздух очищается от пыли. При режиме фильтровентиляции наружный воздух очищается от радиоактивной пыли, отравляющих веществ, биологических средств. При режиме полной изоляции необходимо перекрыть доступ в убежище внешнего воздуха и перейти на использование регенеративных патронов. Этот режим необходим при недостатке в воздухе кислорода. Источником энергии служит дизель-генераторная установка. В убежище предусмотрен аварийный запас воды (6 л питьевой воды на человека, 4 л воды для гигиенических целей). Предусматриваются резервные баки для сбора сточных вод. Фильтрующие противогазы являются индивидуальными средствами защиты, предохраняющими органы дыхания и зрения, от воздействия вредных газов, паров, дыма и тумана, присутствующих в воздухе. Порядок эвакуации персонала цеха: Решение по эвакуации принимается начальником ГО объекта. Согласно ПЛАС, начальник цеха или лицо, заменяющее его в данный момент, отдает указания по эвакуации. Рабочие, которые участвуют в ведение процесса, разгрузке агрегатов, остаются на рабочих местах, остальные укрываются в защитных сооружениях или эвакуируются в загородную зону. На объединении создана эвакуационная комиссия, состоящая из подразделений: управление эвакуационной комиссии; - группа по обеспечению вывода эвакуируемых транспортом; - группа по обеспечению вывода эвакуируемых пешим порядком. 9. СТРОИТЕЛЬНАЯ ЧАСТЬ 9.1. Выбор места строительства Строительство производится в городе Щекино на территории ОАО "Щекиноазот". Климатические условия (СанПиН 22.4.548-96). Температура воздуха в зимний период года- (-10,8°С). Температура воздуха в летний период года -(+16,6°С). Скорость движения воздуха в холодный период года - 0,3 м/с. Скорость движения воздуха в теплый период года - 0,4 м/с [18]. Масса снежного покрова-100 кг/м3 . Глубина промерзания фунта 1,4 м, грунт в основном суглинок. Глубина закладки фундамента не менее глубины промерзания грунта, т.е. 1,55-1,60 м. Место строительства выбрано в соответствии со следующими факторами: 1. Наличие близлежащих источников сырья; 2. Географическое расположение объекта: наличие автомобильных дорог, 3. Климатические условия не оказывают существенного влияния на технологию 4. Близкое расположение действующего производства карбинола позволяет использовать 9.2. Материалы и тип основных конструкций зданий 1. Фундамент ступенчатый, столбчатый. Глубина стакана для закрепления колонны 0,6 м, 2. Стены выполнены из однослойных бетонных панелей, отделанных наружной стороны 3. Колонны сварные, сечением 0,6×0,6 м; 4. Лестницы сборные из железобетонных конструкций [18]. 9.3. Краткая характеристика цеха Проектом предусматривается расположение цеха в небольшом отдалении от железной дороги. Здание цеха в плане имеет прямоугольную форму с шестиметровым шагом колонн. Ширина здания в осях 18 м, длина 78 м. Здание спроектировано в огнестойких конструкциях. Основная часть оборудования расположена на открытой площадке, как на этажерках [18]. Этажерка представляет собой промышленное инженерное сооружение каркасного типа, предназначенное для размещения различного технологического оборудования на разных отметках по высоте. Несущий каркас этажерки выполнен из стали 3. Высота этажей этажерки 4,8 м, шаг 6,0 м, длина пролета 6,0 м. Продольная устойчивость этажерки обеспечивается за счет применения жестких связей, а в поперечном направлении жесткостью узлов. По периметру этажерки на каждом перекрытии предусмотрено устройство консольных площадок с вылетом их до 1,5 м. Этажерки монтируют из унифицированных элементов. На перекрытиях этажерок, в местах расположения провисающего оборудования предусмотрены специальные плиты с проемами, а также отдельные усиленные вставки из стального проката. Для обслуживания оборудования, расположенного на этажерках, предусмотрены специальные служебные площадки, закрепленные к стенам высоких аппаратов. Высокогабаритные аппараты размешают на собственных фундаментах, а служебные площадки для обслуживания оборудования крепятся к корпусу аппарата и сообщаются с землей посредством лестниц [18]. 9.4. Отопление, водопровод, канализация 1. Отопление обеспечивается приточной вентиляцией через калориферы. У стен 2. Система водопровода предусматривает удовлетворение различных нужд. Питьевая сеть 3. Система канализации предусматривает промышленные и условно чистые стоки. 10. Экономическая часть 10.1. Технико – экономический расчёт 10.1.1. Определение производственной мощности цеха Производственная мощность – это максимально возможный выпуск продукции за год при оптимальном использовании оборудования и производственных площадей. Мощность является натуральным показателем, измеряется в единицах веса, объёма, площади и т.д. Мощность цеха определяется по мощности ведущих отделений цеха, тех отделений, в которых протекает технологический процесс. Мощность отделения определяется по мощности ведущего оборудования, того оборудования, в котором происходит непосредственно воздействие на параметры труда на данной стадии производства. Режим работы цеха непрерывный без остановок в выходные и праздничные дни, производственная мощность рассчитывается по формуле: M=A×Hпр ×Тэф , (10.1) где А – количество однотипного оборудования, установленного в отделении или цехе, в данном случаи ведущим оборудованием цеха является реактор синтеза. По данным расчёта в технологической части. Hпр – часовая производительность единицы оборудования по готовой продукции; Тэф – эффективный фонд времени работы аппарата. Эффективный фонд времени рассчитывается по формуле: Тэф =Тн – Тпр.рем – Тпр.тех , (10.2) где Тн – номинальный фонд времени работы аппарата (так как режим работы непрерывный равен календарному фонду времени – 365 дней или 8760 часов); Тпр.рем – время простоя оборудования в ремонте; Тпр.тех - время простоя оборудования по технологическим причинам. Простои в планово – предупредительных ремонтах определяется на основании ремонтных нормативов. Для определения времени простоя оборудования в планово – предупредительных ремонтах Тпр.рем необходимо рассчитать:

где Тк – время пробега оборудования между двумя капитальными ремонтами, ч; Тт - – время пробега оборудования между двумя текущими ремонтами, ч. Время простоя оборудования в ремонтах за межремонтный цикл определяется по формуле:

где Рк , Рт - время простоя оборудования соответственно в капитальном и текущем ремонтах, ч. Время простоя оборудования в ремонтах за год определяется по формуле:

Тэф = Тн – Т пр.рем. – Тпр.тех. = 8640 – 288 -72 = 8400 ч М= А×Нпр ×Тэф = 1×17,86×8400 = 150000 т/год Результаты расчётов сводим в таблицу 10.1. Таблица 10.1 Производственная мощность цеха

10.1.2. Определение стоимости строительства зданий Для расчёта затрат на строительство цеха используем удельные капитальные вложения аналогичного производства ОАО “Щёкиноазот”. Учитываем объём проектируемого цеха и укрупнённые показатели затрат на строительство 1м3 . Стоимость строительства зданий – 80560 тыс.руб. Сметная стоимость строительства цеха с учётом санитарно – технических и электротехнических работ составляет: 80560·1,2 = 96672 тыс.руб. 10.1.3. Определение стоимости оборудования Рассчитав в технологической части дипломного проекта спецификацию оборудования, исчисляется его количество, затем устанавливается его стоимость. Для данных инвентарных документов предприятия ОАО “Щёкиноазот” на аналогичное оборудование с учётом последней переоценки оборудования на 1.01.06. Стоимость основного оборудования 106214 тыс.руб. Стоимость с учётом неучтённого электрооборудования (25%). 106214 тыс.руб. *1,25= 132768 тыс.руб. Таблица 10.2 Виды и количество оборудования

10.2. Вопросы труда и заработной платы 10.2.1. Расчёт численности рабочих Численность рабочих рассчитывается по нормам обслуживания и штатным нормам. Проектируемое производство имеет строго регламентированный технологический процесс, пример расчёта численности аппаратчиков синтеза. Явочное количество рабочих в сутки определяем по формуле: Чяв. =Ч*А*С где Ч – штатный норматив (количество человек на один или группу аппаратов); А – количество работающих аппаратов; С – количество смен в сутки. Нормы обслуживания взяты аналогичного производства. Количество реакторов 1. Нрма обслуживания 1 человек на 1 аппарат. Чявсм =1чел Явочная численность в сутки: Чявсут = Чявсм *1*3=3чел Кроме того, необходимо предусмотреть численность рабочих на подмену в дни запланированных невыходов. Численность рабочих с учётом подмены называется списочной и определяется по формуле: Чспис = Чявсут *К (10.6) Чтобы рассчитать коэффициент подмены К необходимо знать эффективный фонд рабочего времени. Для того составим баланс рабочего времени работы за год. При составлении баланса последовательно определяем календарный, номинальный и эффективный фонд времени. Определяем календарный фонд рабочего времени 365×24=8760 час. Номинальный фонд рабочего времени равен календарному за вычетом выходных и праздничных дней. Эффективный фонд времени определяется как разность между номинальным фондом времени и невыходами на работу. Баланс рабочего времени одного среднесписочного рабочего сводим в таблицу 10.3. Таблица 10.3 Баланс рабочего времени одного среднесписочного рабочего (в днях)

Коэффициент подмены для непрерывного производства:

Чспис =3*1,53=5 чел. Таблица 10.4 Расчёт численности рабочих

Продолжение таблицы 10.4

10.3. Расчёт фонда оплаты труда рабочих Система оплаты труда повременно – премиальная. Условия труда вредные. Доплата за вредные условия труда 12% учтена в тарифных ставках. Предусмотрены доплаты компенсирующего и стимулирующего характера. Премия 4010. Доплаты компенсирующего характера: - за работу в ночные часы -13,34%; - за работу в вечерние часы – 6,67%; - за работу в праздничные дни – 3,3%. Оплата очередных отпусков и дней выполнения гособязанностей – определяем по формуле ФОТот = 3ср. дн · Чсп · (Оотп. · Гобяз. ) где 3ср. дн – среднедневной заработок; Чсп – списочная численность; Оотп – количество дней отпуска; Гобяз – дни гособязанностей. ФОТ + Доплаты 3ср. дн = ______________________ руб. Т · Чсп Пример расчёта ФОТ для аппаратчиков синтеза. Аппаратчиков синтеза 5 чел. Средний разряд 6. Определяем количество отработанных чел. смен аппаратчиками за год: 5чел × 237 =1185 чел.смен Определяем ФОТ по тарифу: 1185 ч/см × 241,36 = 286012 руб. Доплаты: - за работу в ночные часы 286012 · 0,334 = 381548 руб; - за работу в вечерние часы 286012 · 0,0667 = 19047 руб; - за работу в праздничные дни 286012 · 0,033 =9438,4 руб. Премия 40% · 286012 · 0,4 = 114405 руб Всего доплат 181074,4 руб. Определяем ФОТ с доплатами: 286012 + 114405 = 467086,4 руб.

3ср. дн = Определяем оплату отпусков и дней гособязанностей 394,2 * (34+1) * 5чел = 68979 руб. Итого ФОТ = 467086,4 + 68979 = 536065,4 руб. Среднемесячная зарплата одного аппаратчика 6 разряда: 536065,4 / 12 / 5 =8934 руб. Аналогично рассчитываем ФОТ других категорий рабочих, данные расчёта сводим в таблицу 10.5. Таблица 10.5 Расчёт ФОТ рабочих

Рабочие работающие в одну смену имеют доплаты только стимулирующего характера премия 40%. Средняя зарплата в месяц для ремонтных рабичих: 3ср. дн = 2285622 руб : 12 : 41 = 4646 руб. 10.4. Штаты и фонд оплаты труда цехового персонала В состав цехового персонала включаются руководители цеха, специалисты, технические исполнители и младший обслуживающий персонал (в том числе уборщики, занятые в административно – бытовой части цеха, кладовщики и т.д.). Расчёт фонда зарплаты цехового персонала производится на основании установленных должностных окладов и премий, надбавок и доплат. В данном случае используем должностные оклады и штаты аналогичного цеха по данным преддипломной практики. Результат расчётов сводим в таблицу 10.6. Таблица 10.6. Штаты и фонд оплаты труда цехового персонала

Мастера смен работают по непрерывному графику и имеют доплаты компенсирующего характера и 40% премия. Всего 63,31% доплат. Пример расчёта ФОТ для начальника цеха. Оклад 14600 руб. ФОТ по тарифу 14600 *12=175,2 тыс.руб. ФОТ с учётом премий 175,2 тыс.руб. * 1,5 =262,8 тыс.руб. 10.5. Расчёт себестоимости продукции Себестоимость продукции – это совокупность затрат на производство и реализацию продукции, выраженная в денежной форме. Калькуляция себестоимости представляет собой расчёт затрат на производство и реализацию единицы продукции. Калькуляция себестоимости составляется на основе постатейной классификации затрат. Сущность постатейной классификации заключается в том, что в первую очередь в калькуляции себестоимости определяются затраты, которые непосредственно связаны с технологическим процессом, а затем к ним добавляются затраты, необходимые на содержание и обслуживание производства, а так же на управлении производством на разных уровнях. Для расчёта себестоимости продукции необходимо выполнить следующие расчёты. 10.5.1. Определение затрат на сырьё, материалы, топливо и энергию Расчёт в потребности в сырье, материалах и энергоресурсах производится исходя из рассчитанных в технологической части дипломного проекта норм расхода на сырьё и материалы, а так же учитывается заданный объём выпускаемой продукции – 150 тыс.т. Затраты определяются как произведение количества сырья, материалов, топлива и энергии на соответствующую им цену. Цены на сырьё взяты из калькуляции аналогичного производства: Годовой выпуск: 150000 тонн Таблица 10.7 Расчёт потребности в сырье, материалах и энергозатратах. Выпуск продукции 150 тыс.т.

10.5.2. Расчёт амортизационных отчислений от стоимости ОПФ

где На – норма амортизационных ОПОР (нормативные данные) А0 = 132768 · 0,098 = 13011 тыс.руб. На = 9,8% - определяется как средне взвешенная величина Таблица 10.8 Расчёт амортизационных отчислений

10.5.3. Расходы на содержание и эксплуатацию оборудования Расходы на содержание и эксплуатацию оборудования – это комплексная статья расходов, на них составляется смета затрат и только после этого они учитываются в себестоимости продукции. Эта смета составляется по укрупненным элементам затрат. Таблица 10.9 Смета расходов на содержание и эксплуатацию оборудования

Расходы на 1т продукции: 24182 : 150 =161 руб. 10.5.4. Смета цеховых расходов Цеховые расходы – это затраты на содержание, обслуживание и управление цехом. Они включают в себя зарплату административно – управленческого персонала цеха с отчислениями на социальные нужды, затраты на охрану труда и технику безопасности и прочие расходы. Общая сумма затрат определяется сметой цеховых расходов, составленной по экономическим элементам затрат. Таблица 10.10 Смета цеховых расходов

Цеховые расходы на одну тонну продукции составят: 11304,4тыс.руб.: 150 тыс.т.=75,4 руб. 10.5.5. Проектная калькуляция карбинола. Выпуск продукции 150 тыс.т. Таблица 10.11 Проектная калькуляция карбинола. Выпуск продукции 150 тыс.т. калькуляционная единица тонна

10.6. Расчёт технико экономических показателей цеха 1. Определяем доход предприятия от реализации продукции: Д=ВП*Ц где Ц – договорная цена предприятия за 1 т. карбинола, 5667 руб. Д – 150 тыс.т.*5667 руб. =850050 тыс.руб. 2. Определяем прибыль от реализации продукции: П=(5667 руб.- 5060 руб.)*150 тыс.т.=91050 тыс.руб. 3. Определим рентабельность продаж.

4. Определим срок окупаемости капитальных вложений.

Для определения срока окупаемости определим сопряжённые затраты, которые составляют 20% от стоимости ОПОР. К=229440 тыс.руб.·1,2=275378 тыс.руб. 5. Определим фондоотдачу ОПОР.

6. Определим выработку на одного работающего используя натуральный метод.

Таблица 10.12 Основные технико – экономические показатели цеха

ЛИТЕРАТУРА 1. Караваев М.М., Мастеров А.П., Леонов В.Е., Промышленный синтез метанола. – М.:Химия, 1974. -144с. 2. Караваев М.М., Леонов В.Е., Попов И.Г. и др. Технология синтетического метанола. Под ред. Проф. Караваева М.М. – М.: Химия, 1984. -240с. 3. Брунштейн Б.А., Крименко В.Л., Цыркин Е.Б. Производство спиртов из нефтяного и газового сырья. – Л.: Недра, 1964 – 200с. 4. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. – М.: Химия, 1988. – 592с. 5. справочник гостов 6. Справочник химика, т.1. М.: Химия, 1962. -752с. 7. Барон Н.М., Пономарев А.М., Радвель А.А., Тимофеева З.Н. Краткий справочник физико – химических величин. – Л.: Недра, 1983. – 232с. 8. Хижняков С.В. Практические расчёты тепловой изоляции. – М.: Энергия, 1976- 200с. 9. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчёта химической аппаратуры. – Л.: Машиностроение, 1963. -470с. 10. Борисов Г.С., Брыков В.П., Детнерский Ю.И. и др. Основные процессы и аппараты химической технологии. Под ред. Детнерский Ю.И., 2-е изд., перераб. И доп. – М.: Химия, 1991. -496с. 11. Павлов К.Ф., Романков П.Т., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987. -576с. 12. Орлихин А.П., Жогов А.М. Методические указания и Расчетно – графическое задание по разделу “Электропривод” для студентов неэлектрических специальностей вузов. Выбор двигателя нерегулируемого асинхронного электропривода. – Тула: Высшая школа, 1988. -52с. 13. Мукосеев Ю.Л. Электроснабжение промышленных предприятий. -.: Энергия, 1973. -584с. 14. Полоцкий Л.М., Латценков Г.И. Автоматизация химических производств. Теория, расчёт и проектирование систем автоматизации. – М.: Химия, 1982. -296с. 15. Вредные вещества в промышленности. Справочник для химиков, инженеров и врачей. Изд. 7-е, пер. и доп. В трех томах. Т.1. Органические вещества. Под ред. Лазарева Н.В., Левиной Э.Н. – Л.: Химия, 1976. -592с. 16. Фадеев Н.П. Методические указания по разделу “Безопасность жизнедеятельности” в дипломных проектах и работах. – Новомосковск.: РХТУ, 1994. -34с. 17. Бобков А.С., Блинов А.А., Роздин И.А., Хабарова Е.И. Охрана труда и экологическая безопасность в химической промышленности. – М.: Химия, 1997. – 400с. 18. Буренин Б.А. Основы промышленного строительства и санитарной техники. – М.: Высш. Школа, 1984. -216с. 19. Волков О.И., Скляренко В.К. Экономика предприятия: Курс лекций. – М.: ИНФРА –М., Высшее образование, 2005. – 280с. 20. Грибов В.Д., Грузинов В.П. Экономика предприятия: Учебник. Практикум. – 3-е изд. перераб. и доп. – М.: Финансы и статистика, 2004. -336с. 21. Карпова З.Г. Методические указания по технико – экономическому обоснованию дипломных проектов. – Новомосковск, 2003. -36с. 22. Зайцев Н.Л. Экономика промышленного предприятия: Учебник. – 5-е изд., перераб. и доп. –М.: ИНФРА – М, 2003 -439с. ПРИЛОЖЕНИЕ Таблица П.1 Перечень НТД по стандартизации, использованной в дипломной работе

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

;

; (3.34)

(3.34)

Находим селективности реакций по целевому и побочному продукту:

Находим селективности реакций по целевому и побочному продукту:

Теплопотери через изоляцию составят:

Теплопотери через изоляцию составят:

Формула [9, с. 333], для проверки толщины стенки на устойчивость:

Формула [9, с. 333], для проверки толщины стенки на устойчивость: