Содержание

Введение.

1 Печи для автогенной плавки.

1.1 Общие сведения.

1.2 Принцип работы печей для плавки на штейн.

1.3 Тепловой и температурный режимы работы печей для плавки на штейн.

1.4 Принцип работы печей для плавки на черновую медь.

Заключение.

Список использованных источников.

В настоящее время в промышленности очень широко используется печное оборудование. В таких важных отраслях, как черная и цветная металлургия, машиностроение, производство строительных материалов, легкая и даже пищевая промышленность, эксплуатируется большое число различных печей и нагревательных установок. Развитие и совершенствование печного оборудования происходило по мере возникновения и развития всех важных отраслей промышленности.

По технологическому назначению металлургические печи делят на плавильные и нагревательные.

Плавильные печи предназначены для получения металлов из руд и переплавки металла с целью предания ему необходимых свойств. В этих печах металлы изменяют свое агрегатное состояние.

Нагревательные печи применяют для нагрева материала материалов с целью обжига и сушки, а также для придания металлу пластических свойств перед обработкой давлением, для термической обработки, чтобы изменить внутреннее строение и структуру металла. В нагревательных печах металлы и материалы не изменяют своего агрегатного состояния.

По схеме работы печи делятся на печи-теплообменники, усвоение тепла обрабатываемым материалом в зоне технологического процесса зависит от теплопередачи из зоны теплогенерации; и печи-теплогенераторы, тепло как возникает, так и усваивается непосредственно в зоне технологического процесса.

В цветной металлургии все более широко используются печи-теплогенераторы, в которых осуществляется теплогенерация за счет выгорания серы, содержащейся в размельченных шихтовых материалах, выдуваемых в рабочее пространство печи. Протекающие при этом процессы называются автогенными.

1 Печи для автогенной плавки

Автогенными принято называть технологические процессы, идущие за счет химической энергии сырьевых материалов. Традиционным является, например, использование этой энергии на нагрев воздушного дутья и расплавление холодных присадок при конвертировании штейнов, а также при протекании процессов обжига сульфидов в кипящем слое. Многолетние работы по расширению области применения химической энергии сульфидов в производстве меди привели в начале пятидесятых годов к созданию принципиально новых промышленных агрегатов для плавки на штейн. Эти агрегаты имеют ряд существенных преимуществ перед топливными и электрическими печами аналогичного назначения, которые заключаются в значительном (примерно в два раза) сокращении энергозатрат на переработку шихты и полной ликвидации выбросов сернистого газа в атмосферу. Вместе с тем опыт работы печей для автогенной плавки показал, что принцип их работы, а также конструктивные и режимные параметры во/многом зависят от состава перерабатываемого сырья. Чрезвычайное разнообразие применяемых в металлургии меди шихтовых материалов, состав которых может изменяться даже в условиях одного

По принципу работы различают три основных типа агрегатов для автогенной плавки на штейн:

1) печи для плавки концентратов во взвешенном состоянии в потоке предварительно нагретого воздуха или дутья, обогащенного кислородом, именуемые печами взвешенной плавки (ПВП);

2) печи для плавки концентратов во взвешенном состоянии в потоке технически чистого кислорода, которые иногда называют печами кислородно-взвешенной плавки (КВП);

3) печи для плавки шихтовых материалов в среде барботируемого газообразным окислителем шлакового расплава, более известные под названием печей для плавки в жидкой ванне (ПЖВ).

Печи для взвешенной плавки имеют различное конструктивное оформление, зависящее от характера применяемого окислителя и состава сырья. Использование предварительно нагретого воздушного дутья позволяет варьировать в широком диапазоне соотношение между интенсивностями протекающих в печи тепло-генерационных и теплообменных процессов и тем самым создает возможность перерабатывать в ней шихтовые материалы различного состава. В этом случае в печи образуется большое количество технологических газов, движущихся в рабочем пространстве агрегата g высокими скоростями. Поэтому с целью снижения пыле-выноса в печах взвешенной плавки на воздушном и обогащенном кислородом дутье обычно применяют вертикальное расположение технологического факела, заключая его в специальную реакционную камеру, С той же целью отвод газов из печи осуществляется через вертикальный газоход шахтного типа.

При использовании кислородного дутья возможности агрегата с точки зрения изменения его теплотехнических параметров в ходе плавки значительно ниже, чем при воздушном дутье. Однако сравнительно небольшое количество технологических газов, образующихся в процессе окисления сульфидов, дает возможность применить более компактную конструкцию агрегата о горизонтальным расположением технологического факела.

В печи для плавки шихты в жидкой ванне. Технологический процесс осуществляется за счет тепловой энергии, выделяемой непосредственно в среде бар вотируемого газообразным окислителем шлак-штейнового расплава. В качестве окислителя в печи в зависимости от состава сырья используются воздух, дутье, обогащенное кислородом, или технически чистый кислород. Дутье подается в расплав через специальные фурмы, расположенные по обе стороны ванны в боковых стенках печи. Образующиеся в результате протекания технологического процесса газы всплывают на поверхность ванны, способствуя ее интенсивному перемешиванию, и удаляются через вертикальный газоход, установленный в центре печи. Перерабатываемая шихта без предварительной подготовки (тонкий помол, глубокая сушка и т. п.) подается в печь сверху через загрузочное устройство. Попав на поверхность ванны, шихта перемещается вглубь расплава, энергично перемешивается с ним и расплавляется под действием высоких температур. Жидкие продукты плавки в подфурменной зоне делятся на штейн и шлак, которые по мере накопления выводятся из агрегата через отстойники сифонного типа, расположенные с торцевых сторон печи.

|

1 - фурмы; 2 — устройство для загрузки шихты; 3 — вертикальный газоход; 4 - свод; 5 — устройство для выпуска штейна; 6 — устройство для выпуска шлака

Рисунок 2 – Схема печи для плавки в жидкой ванне

По энергетическому признаку агрегаты для автогенной плавки на штейн относятся к печам смешанного типа, так как в них газообразной окислитель и компоненты шихты, участвующие в экзотермических реакциях, нагреваются непосредственно в процессе теплогенерации, тогда как остальные продукты плавки получают тепло за счет теплообмена. Тепловая работа печей такого типа во многом зависит от характера распределения тепла между продуктами плавки, т. е. от соотношения интенсивности протекающих в них процессов теплогенерации и теплообмена. Как теплогенераторы они относятся к печам с массообменньм режимом работы, в которых интенсификация массообменных процессов достигается за счет максимального увеличения реакционной поверхности сульфидов.

При анализе работы этих агрегатов в качестве печей-теплообменников необходимо учитывать, что в той части рабочего пространства печи, где происходит интенсивное окисление сульфидов кислородом дутья, преобладают процессы переноса тепла конвекцией и излучением. В ванне, где происходит завершение процессов формирования расплава и его разделение на штейн и шлак, передача тепла осуществляется в основном теплопроводностью через шлак и конвекцией за счет осаждения штейна.

Закономерность тепло- и массопереноса в печах для автогенной плавки отличаются крайним разнообразием и сложностью. К сожалению, из-за относительной новизны процесса пока отсутствуют надежные экспериментальные данные о тепловой работе рассматриваемых печей, что в значительной степени затрудняет теоретические расчеты в этой области. В реальной практике оценка режимных параметров агрегата осуществляется, как правило, на основе анализа материального и теплового балансов протекающего в нем технологического процесса.

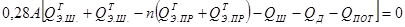

Печи для автогенной плавки являются агрегатами непрерывного действия с относительно неизменными во времени параметрами теплового и температурного режимов работы. При составлении теплового баланса протекающего в печи технологического процесса могут быть использованы понятия тепловых эквивалентов сырьевых материалов и продуктов плавки. В этом случае уравнение теплового баланса плавки приобретает вид

(1) (1)

где А — производительность агрегата по проплавляемой шихте, т/ч;

— соответственно теплогенерационные и теплообменные составляющие тепловых эквивалентов шихтовых материалов и продуктов плавки, кДж/кг; — соответственно теплогенерационные и теплообменные составляющие тепловых эквивалентов шихтовых материалов и продуктов плавки, кДж/кг;

n — коэффициент, равный отношению массы штейна к массе переплавляемой шихты;

Qш

, Qд

— соответственно теплопотребление шихты и дутья, идущего на ее окисление, кДж/кг шихты;

Qпот

— потери тепла через ограждение печи, кВт.

Из уравнения (1) следует, что интенсивность теплообмена в рабочем пространстве печи (величина теплового потока  ) будет равна, кВт ) будет равна, кВт

Qп

=0,28A( -n -n ) (2) ) (2)

Ее величина должна соответствовать технологическим параметрам процесса, которые выбираются таким образом, чтобы в печи были созданы условия для наиболее полного разделения продуктов плавки. Известно, что повышение средней температуры в зоне технологического процесса с одной стороны ведет к снижению вязкости шлака и тем самым способствует ускорению разделения продуктов плавки, с другой — к увеличению растворимости штейна в шлаке и (в окислительной среде) к росту так называемых химических потерь меди со шлаком.

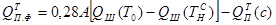

В случае переработки конкретного сырья в зоне окисления сульфидов, как правило, стремятся поддерживать оптимальную температуру, значение которой определяется экспериментально. Так как соединения, полученные в результате окисления сульфидов, являются одновременно продуктами плавки, то их действительная температура должна быть равна средней температуре зоны технологического процесса. Из определения теплового эквивалента шихтовых материалов следует, что это условие соблюдается, когда поток тепла, отводимого от продуктов окислительных реакций, достигает своего максимального значения и будет равен, кВт

(3) (3)

где Qх.ш

Qх.пр

— соответственно теплота сгорания шихты и продуктов плавки, кДж/кг.

Расчеты величин, входящих в уравнение (2), производятся по данным материального и теплового балансов плавки. Для приближенных расчетов могут быть использованы значения тепловых эквивалентов шихты и штейна, кВт

(4) (4)

где S, Сu — соответственно содержание серы и меди в шихте, %;

Т0

— заданное значение средней температуры в зоне технологического процесса, К;

— соответственно начальные температуры шихты и дутья, К; — соответственно начальные температуры шихты и дутья, К;

О2

— содержание кислорода в дутье, %.

Физический смысл рассчитываемой по формуле (3) величины заключается в том, что она показывает, какое количество тепла за единицу времени должно быть отведено в процессе теплообмена от продуктов окисления сульфидов с тем, чтобы избежать их перегрева относительно средней температуры процесса.

При определении интенсивности теплообмена в рабочем пространстве печи, соответствующей заданным параметрам технологического процесса, необходимо также учитывать характер протекания реакций окисления сульфидов. В реальных условиях это чрезвычайно сложный многостадийный процесс. Однако, для его энергетической оценки можно воспользоваться упрощенной двухстадийной моделью, которая описывается следующими уравнениями

1 2Cu2

S + ЗО2

- 2Cu2

O + 2SO2

+ 2015 кДж

Cu2

S + 2Cu2

O = 6Cu + SO2

— 304 кДж

2 Cu2

S + 2Cu2

O = 6Cu + SO2

— 304

кДж

Cu2

S + О2

= 2Cu + SO2

+1711 кДжна1 кг меди

3 9FeS + 15O2

= 3Fe3

O4

+ 9SO2

+ 9258 кДж

FeS + 3Fe3

O4 = l0FeO + SO2

— 896 кДж

4 FeS

+ 3Fe3

O4 = 10FeO + SO2

— 896

кДж

FeS + 1,5O2

= FeO + SO2

+ 8389 кДжна 1 кгжелеза

Из анализа уравнений реакций 1—4 следует, что при многостадийном характере процесса величина, характеризующая количество тепла, выделившегося в зоне окисления сульфидов, может существенно отличаться от своего среднего значения, рассчитанного по данным теплового баланса процесса (т. е. по суммарным тепловым эффектам реакций). В рассматриваемом случае для завершения второй стадии химических превращений, предусмотренных принятой технологией, необходимо, чтобы «дополнительное» (по сравнению со средними балансными характеристиками) тепло, полученное на первой стадии окисления сульфидов, в процессе теплообмена поступило в зону протекания эндотермических реакций. Интенсивность теплообмена (тепловой поток  кВт), соответствующая двух стадийному характеру протекания процесса окисления сульфидов, определяется по данным его материального и теплового балансов и может быть рассчитана по формуле кВт), соответствующая двух стадийному характеру протекания процесса окисления сульфидов, определяется по данным его материального и теплового балансов и может быть рассчитана по формуле

(5) (5)

Тепло, которое поступает в зону технологического процесса за счет теплообмена (отводится от продуктов окисления сульфидов), расходуется в рабочем пространстве печи на нагрев и плавление сульфидных соединений, образующих штейн, флюсов и породообразующих компонентов шихты, а также на компенсацию потерь тепла через ограждение печи в окружающую среду.

Зная состав шихты и продуктов плавки и задаваясь производительностью печи, нетрудно определить, какое количество тепла в единицу времени необходимо подвести к компонентам шихты, не участвующим в экзотермических реакциях, для того, чтобы нагреть их до средних температур процесса. Для приближенных расчетов могут быть использованы следующие формулы

(6) (6)

(7) (7)

где   — соответственно потоки тепла, поступающие на поверхность сульфидных частиц и флюсов, кВт. — соответственно потоки тепла, поступающие на поверхность сульфидных частиц и флюсов, кВт.

Расчеты по формулам (5)—(7) позволяют установить взаимосвязь между основными параметрами технологического, теплового и температурного режимов работы печей для автогенной плавки, а также могут быть использованы при количественной оценке экспериментальных данных, полученных в процессе их эксплуатации.

В качестве примера возможного применения предложенной расчетной модели может быть рассмотрена типичная производственная ситуация, возникающая при необходимости повышения концентрации меди в штейне с целью уменьшения количества поступающего на конвертирование материала. Из формулы (1) следует, что рост степени десульфурации (снижение величины коэффициента п)

при прочих равных условиях ведет к увеличению тепловой нагрузки агрегата и улучшению его теплового баланса. В этом случае, если согласно уравнениям (5) и (7) увеличение тепловой нагрузки сопровождается интенсификацией теплообмена в зоне технологического процесса, создаются благоприятные условия для сокращения энергозатрат на производство черновой меди за счет снижения температуры дутья или концентрации содержащегося в нем кислорода.

Изменение технологических параметров процесса без соответствующей коррекции его энергетических характеристик влечет за собой, как показал опыт работы промышленных печей, значительное ухудшение тепловой работы агрегата, связанное с серьезными нарушениями температурного режима плавки. Например, при переработке типового концентрата, содержащего 35% и 19 % Си, в печи взвешенной плавки на кислородном дутье изменение концентрации меди в штейне с 35 — 40 до 45 — 50% ведет сначала к возникновению промежуточного магнетитового слоя между шлаком и штейном, а затем к интенсивному образованию настылей на подине печи, представляющих собой смесь застывшего шлака и штейна с большим содержанием магнетита.

Появление магнетитового слоя можно объяснить тем, что В повышением степени десульфурации в технологическом факеле стало больше окисляться сульфидов железа. Насыщение ванны расплава магнетитом повлекло за собой увеличение скорости эндотермических реакций и как следствие охлаждение и затвердевание шлак-штейнового расплава в области их протекания. Оценка этого явления с помощью расчетных формул (4) и (6) показала, что переход к получению богатых штейнов в рассматриваемом случае должен был сопровождаться интенсификацией теплообмена в зоне окисления сульфидов на 30%,

а в зоне протекания эндотермических реакций в полтора раза.

В печах взвешенной плавки на штейн интенсификация процессов теплообмена в ванне расплава представляет собой сложную научно-техническую задачу. Поэтому при повышении степени десульфурации соответствие параметров теплового режима плавки и ее технологических показателей достигается обычно за счет уменьшения производительности печи. Удельная производительность современных печей взвешенной шавки на штейн в зависимости от состава перерабатываемого сырья колеблется в пределах 4,5 — 15 т/м2

в сутки, т. е. находится примерно на том же уровне, что и удельная производительность отражательных печей, отнесенная к единице площади зеркала ванны, расположенной между откосами.

Для целого ряда шихтовых материалов снижение производительности агрегата ведет к резкому ухудшению его теплового баланса. В этих случаях становится необходимым сжигание в рабочем пространстве печи традиционных видов топлива, как это делается, например, в печи взвешенной плавки на штейн, работающей на медеплавильном заводе фирмы «Норддойче Аффинери». С той же целью на аналогичной печи фирмы «Тамано» в отстойнике установлены электроды, позволяющие организовать электрообогрев ванны, одновременно интенсифицируя в ней процессы тепло- и массопереноса,

В печах для плавки в жидкой ванне интенсивность процессов теплообмена в зоне технологического процесса на порядок выше, рем в газовой среде. Кроме того, процессы, протекающие в ванне, поддаются управлению при изменении параметров продувки. Поэтому в печах такого типа достигается высокая удельная производительность при широком диапазоне регулирования содержания медив штейне.

Анализ тепловой работы печи, основанный на использовании балансных уравнений, позволяет оценить средние значения параметров, характеризующих интенсивность теплогенерационных и теплообменных процессов при автогенной плавке сульфидных материалов, но не дает информации о способах их достижения в условиях конкретного технологического процесса. В реальной практике выбор основных параметров плавки, энергетических характеристик и конструкции печи производятся, как правило, по данным экспериментальных условий.

От плавки на штейн процессы получения черновой меди отличаются только тем, что при их протекании происходит полное окисление содержащихся в шихте серы и железа. До настоящего

времени многочисленные попытки получить черновую медь в печах взвешенной плавки пока не увенчались успехом. Эксперименты показали также, что существует принципиальная возможность для реализации процесса непрерывного производства черновой меди в печах для плавки в жидкой ванне. Известна целая серия опытно-промышленных установок различного типа, работающих по этому принципу. Однако в промышленных условиях опробована пока только одна печь для плавки на черновую медь (рисунок 1).

Рисунок 1 – Схема печи для плавки на черновую медь

В конструктивном отношении печь напоминает конвертер и представляет собой заключенную в металлический кожух реакционную камеру цилиндрической формы 1 выложенную из основного огнеупорного кирпича. Ванна расплава наводится на подине печи, в центральной части которой имеется специальное углубление — копильник, где скапливается черновая медь, периодически выпускаемая из агрегата через шпуровое отверстие. Слева от копильника установлен ряд фурм для подачи газообразного окислителя, справа в задней торцевой стенке печи расположена летка для выпуска шлака.

Технологические процессы в печи протекают по следующей схеме. Шихта, содержащая 28% S и 24% Си, в виде окатышей поступает в рабочее пространство печи через специальное загрузочное устройство, установленное в ее передней торцевой стенке над ванной. Материал попадает в расплав, где интенсивно окисляется под действием дутья, подаваемого через фурмы. За счет выделившегося в результате протекания экзотермических реакций тепла происходит нагрев и расплавление шихты. Технологические газы удаляются через горловину, расположенную в центре печи над ванной.

Для отопления хвостовой части печи используется традиционное топливо, которое подается через горелки, установленные в ее задней торцевой стенке. Отходящие газы, представляющие собой смесь продуктов сгорания топлива и сульфидных материалов, содержат около 7 — 8% сернистого ангидрида. Пылевынос составляет примерно 5% от массы перерабатываемой шихты. Жидкими продуктами плавки являются черновая медь и богатый по меди шлак. Длина печи 21 м, диаметр 4 м. Производительность печи составляет примерно 730 т концентрата в сутки. Основным недостатком этого агрегата, препятствующим его дальнейшему распространению, является высокое содержание меди в шлаке (10 — 12%), который неизбежно должен быть подвергнут дополнительной переработке.

Печи для плавки в жидкой ванне используются в цветной металлургии для получения медного штейна не везде из-за относительной новизны процесса. Но в будущем они по праву займут лидирующие позиции среди плавильных печей из-за сравнительной простоты конструкции печи, технологического процесса получения меди на штейн. Печи являются агрегатами непрерывного действия, позволяя производить процесс плавки без излишних остановок. Получаемый штейн является очень качественным и не требует повторной плавки.

В своей работе я рассмотрел классификацию печей для автогенной плавки, описал конструкцию и принцип работы. Также указал тепловой и температурный режим работы печи.

1 Кривандин В.А., Кобахидзе В.В. и др. Металлургическая теплотехника. В 2 т. Т 2. Конструкция и работа печей: учебник для вузов/В.А. Кривандин, В.В. Кобахидзе и др.- М.:Металлургия, 1986. С. 495 – 506.

|