Содержание

Введение

1 Технологический процесс сборки матрицы штампа холодной объемной штамповки корпуса внутреннего шарнира ВАЗ 2108

1.1 Анализ исходных данных

1.2 Размерный анализ

1.3 Разработка технологической схемы сборки

1.4 ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ И СОСТАВЛЕНИЕ МАРШРУТНОЙ ТЕХНОЛОГИИ СБОРКИ

1.5 Проектирование сборочных операций

1.6 Проектирование приспособления для прессовых операций

2 Технологический процесс изготовления вставки нижней

2.1 Анализ исходных данных

2.2 Выбор и проектирование заготовки

2.3 Выбор технологических баз, маршрут и план изготовления

2.4 Проектирование технологических операций

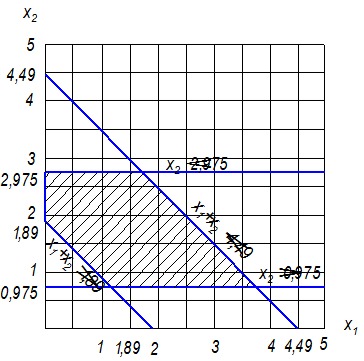

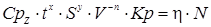

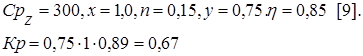

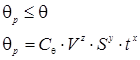

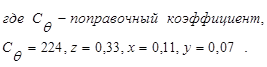

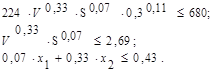

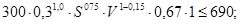

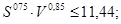

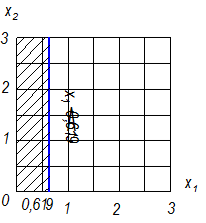

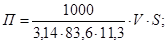

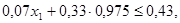

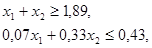

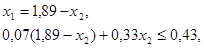

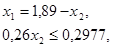

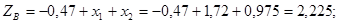

2.5 Линейная оптимизация режимов резания

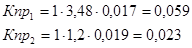

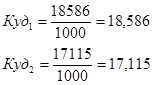

2.6 Проектирование приспособления для контроля радиального биения

2.7 Патентные исследования

2.8 Научные исследования

3 Безопасность и экологичность проекта

4 ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРОЕКТА

Заключение

1 технологический процесс сборки матрицы штампа холодной объемной штамповки корпуса внутреннего шарнира ваз 2108

1.1 Анализ исходных данных

Задача данного раздела – на базе анализа технических требований предъявляемых к изделию и годового объема выпуска сформулировать задачи, которые необходимо решить в дипломном проекте для достижения цели, сформулированной во введении.

Анализ служебного назначения изделия

Матрица штампа третьего перехода для холодной объемной штамповки предназначена для окончательного формообразования поковки корпуса внутреннего шарнира ВАЗ 2108. В течение трех переходов из заготовки (прутка) при помощи последовательного выдавливания на трех штампах на прессе «Брет 1250 т.с.» образуется поковка.

Анализ технологичности конструкции изделия

Анализ технологичности конструкции матрицы штампа будем производить, руководствуясь [1].

Общими требованиями к конструкции изделия, независимо от типа производства, отрасли машиностроения, являются:

а) возможность узловой сборки, т.е. наличие в конструкции сборочных единиц, допускающих независимую сборку;

б) возможность одновременного и независимого присоединения узлов к базовому элементу изделия;

в) возможность механизации сборочных работ;

г) инструментальная доступность;

д) контролепригодность;

е) высокая степень унификации деталей и сборочных единиц;

ж) применение несложных сборочных приспособлений;

з) использование методов обеспечения точности.

Конструкция изделия удовлетворяет общим требованиям, так как:

- в конструкции имеются в наличии сборочные узлы, допускающие независимую сборку;

- сборочные работы механизированы;

- обеспечивается инструментальная доступность, в том числе при механической обработке;

- изделие пригодно для контроля.

Требования к конструкторской документации. В технических требованиях на сборку должны быть указаны:

а) точность положения или взаимного перемещения исполнительных поверхностей изделия;

б) методы обеспечения точности замыкающих звеньев изделия;

в) методы выполнения соединений, требования к герметичности соединений, жесткости соединений;

г) методы промежуточного и окончательного контроля;

д) моменты затяжки ответственных резьбовых соединений;

е) точность балансировки вращающихся частей изделия.

Исходя из вышеперечисленных требований, делаем вывод, что конструкторская документация на сборку, т.е. чертеж, не отвечает требованиям технологичности, так как:

- не указаны методы обеспечения точности замыкающих звеньев изделия;

- неясно сформулирован метод выполнения соединений;

- не указаны методы промежуточного и окончательного контроля.

Кроме того, при простановке обозначений размеров и чистоты поверхностей не были учтены последние изменения в [2].

Переработанный чертеж представлен на листе 05.М15.277.50.000.СБ дипломного проекта.

Определение типа производства и обоснование формы его организации

Сопоставив количество изготавливаемых изделий (1000 шт. в год) с трудоемкостью сборки изделия (5,2 часа) по [3] можно определить тип производства. В данном случае мы имеем среднесерийный тип производства.

Рассчитаем объем партии запуска изделий, шт:

(1.1.1) (1.1.1)

где Nг

– годовой объем выпуска изделий;

F – число рабочих дней в году.

Среднесерийное производство характерно применением стационарной и подвижной поточной сборки с расчленением работ и регламентированном их выполнении при большом оперативном времени.

В проекте применяется стационарная неподвижная сборка с расчленением работ.

Постановка задач проекта

Задачей дипломного проекта является повышение качества и срока службы матрицы штампа за счет создания прогрессивного и наиболее экономичного технологического процесса изготовления вставки нижней и сборки матрицы штампа холодной объемной штамповки.

В связи с этим планируется:

- определить метод точности сборки при помощи размерного анализа;

- применить при создании техпроцесса сборки современное высокопроизводительное оборудование, современные приспособления;

- спроектировать сборочное приспособление, обеспечивающее точность сборки изделия;

- применить оптимальный метод получения заготовки в техпроцессе изготовления вставки нижней;

- применить современное высокопроизводительное оборудование, современные приспособления, современные инструментальные материалы;

- спроектировать приспособление для контроля радиального биения внутренних поверхностей вставки нижней;

- провести линейную оптимизацию режимов резания на токарной операции;

- провести патентные исследования повышения стойкости шлифовального круга;

- провести научные исследования для определения увеличения износостойкости вставки нижней за счет гидродробеструйной обработки внутренних поверхностей;

- произвести расчет проекта на безопасность и экологичность;

- добиться наибольшей экономической эффективности проекта.

1.2 Размерный анализ

Задача данного раздела – определение метода точности обеспечения сборки на основе решения конструкторских сборочных размерных цепей.

При обеспечении нормальной работоспособности матрицы в процессе изготовления входящих в него деталей и общей сборки необходимо достичь точности в следующем параметре: не допустить превышения радиального биения внутренней поверхности вставки нижней 5 относительно внешней поверхности бандажа наружного 1.

Составим уравнение размерной цепи, обеспечивающей выполнение параметра (графическое изображение представлено на листе 05.М15.277.01.000): см. лист 05.М15.277.50.000СБ – сборочный чертеж матрицы, где 1- бандаж наружный, 2 – бандаж внутренний, 3 – вставка верхняя, 4 – кольцо, 5 – вставка нижняя.

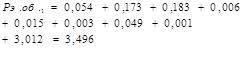

Таким образом, уравнение размерной цепи, определяющее обеспечение требуемого параметра имеет вид:

АD

=А1

+А2

+А3

+А4

, (1.2.1)

где А1

– отклонение от соосности внутренней и внешней поверхностей бандажа наружного, составляет: А1

= 0,02 мм;

А2

– отклонение от соосности внутренней и внешней поверхностей бандажа внутреннего, составляет: А2

= 0,02 мм;

А3

–радиальное биение вставки верхней, составляет: А3

= 0,04 мм;

А4

– отклонение от соосности внутренней и внешней поверхностей кольца, составляет: А4

= 0,02 мм.

Таблица 1.2.1

Данные к расчету размерной цепи

Звено

Аi

|

Наименование звена |

Номинал, мм

Aном

|

предельные отклонения, мм

es, ei

|

Допуск, мм

TAi

|

координата середины поля допуска, мм

D0

Ai

|

Вероятностный к-т l |

| А1

|

отклонение от соосности |

0 |

±0,01 |

0,02 |

0 |

0,24 |

| А2

|

отклонение от соосности |

0 |

±0,01 |

0,02 |

0 |

0,24 |

| А3

|

радиальное биение |

0 |

±0,02 |

0,04 |

0 |

0,24 |

| А4

|

отклонение от соосности |

0 |

±0,01 |

0,02 |

0 |

0,24 |

Допуск на замыкающее звено берется, исходя из [4] - TАD

= 0,05 мм. Принимаем симметричное распределения поля допуска: D=0 ± 0,025 мм.

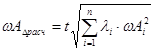

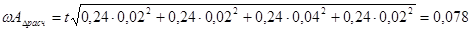

Первоначально произведем расчет по вероятностному методу.

Проверим обеспечение точности замыкающего звена при полной взаимозаменяемости:

wАD

расч

£wАD

необх

, (1.2.2)

где wАD

необх

– максимально допустимая погрешность (0,500 мм);

wАD

расч

– погрешность рассчитанная по размерной цепи, мм.

wАD

расч

= STAi

, (1.2.3)

где STAi

– сумма значений звеньев цепи.

wDрасч

= 0,02 + 0,02 + 0,04 + 0,02= 0,10 мм,

0,10 > 0,05 - условие 1.2.2 не выполнено.

Проверим обеспечение точности замыкающего звена при неполной взаимозаменяемости:

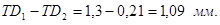

, (1.2.4) , (1.2.4)

где t - нормированный параметр распределения;

l - вероятностный коэффициент.

0,078 > 0,05 - условие 1.2.2 не выполнено.

Так как в размерную цепь входят только отклонения от соосности и радиальные биения возможно, что возникают векторные ошибки.

Тогда возможно несколько вариантов расчетов погрешности размерной цепи:

1) wАD

расч

= wА1

- wА2

+ wА3

+ wА4

= 0,02 - 0,02 + 0,04 + 0,02 =0,06 мм,

0,06 > 0,05 - условие 1.2.2 не выполнено.

2) wАD

расч

= wА1

- wА2

+ wА3

- wА4

= 0,02 - 0,02 + 0,04 - 0,02 = 0,02 мм.

Данный расчет сделан без учета деформаций, возникающих при продольно-прессовой сборке.

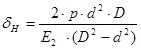

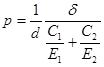

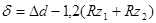

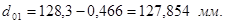

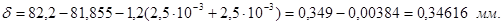

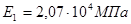

Рассчитаем деформации по методике [5].

1) запрессовка бандажа внутреннего в бандаж наружный.

Наружный диаметр охватывающей детали: в = 380 мм;

наружный диаметр охватываемой детали: в = 164,9 мм;

внутренний диаметр охватываемой детали: d0

= 128,3 мм;

материал охватывающей детали – сталь 5ХГНМ;

материал охватываемой детали – сталь 5ХГНМ.

Величина в после сборки:

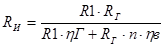

, (1.2.5) , (1.2.5)

, (1.2.6) , (1.2.6)

где p – удельное давление, МПа;

E – модуль упругости материала охватываемой детали, МПа ;

, (1.2.7) , (1.2.7)

где в - расчетный натяг, мм;

Е1

и Е2

– модули упругости материала охватывающей и охватываемой детали, МПа;

С1

и С2

– величины, учитывающие коэффициент Пуассона и диаметры охватывающей и охватываемой деталей.

(1.2.8) (1.2.8)

[6]. [6].

С1

= 3,8; С2

= 1,18 [4].

Величина do

после сборки:

(1.2.9) (1.2.9)

(1.2.10) (1.2.10)

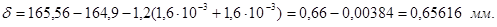

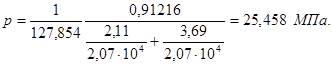

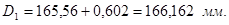

2) запрессовка кольца в бандаж внутренний.

Наружный диаметр охватывающей детали: в = 165,56 мм;

наружный диаметр охватываемой детали: в = 127,854 мм;

внутренний диаметр охватываемой детали: d0

= 82,2 мм.

материал охватывающей детали – сталь 5ХГНМ;

материал охватываемой детали – сталь 6ХВ2С.

[6]. [6].

С1

= 2,11; С2

= 3,69 [4].

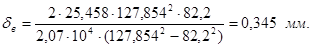

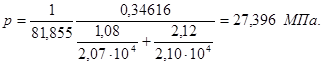

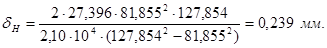

3) запрессовка вставки нижней в кольцо.

Наружный диаметр охватывающей детали: в = 127,854 мм;

наружный диаметр охватываемой детали: в = 81,855 мм;

внутренний диаметр охватываемой детали (средний приведенный):

d0

= 32,437 мм.

материал охватывающей детали – сталь 6ХВ2С;

материал охватываемой детали – сталь Р6М5.

; ; [6]. [6].

С1

= 1,08; С2

= 2,12 [4].

Величина деформации внутренней поверхности вставки нижней составляет 0,099 мм. При такой усадке выдержать заданное радиальное биение невозможно. При сборке матрицы не подходят методы полной и неполной взаимозаменяемости. Устранить погрешность размера, вызванную деформацией, можно лишь при снятии материала при сборке изделия. Это характерно для метода пригонки.

Вместе с тем в базовом техпроцессе вместо одной пригоночной операции, выполняемой на шлифовальном станке, включены несколько операций, которые можно выполнить и до сборки матрицы, т.е. при механической обработке деталей, входящих в изделие.

Изменение технологического процесса сборки отражено в последующих пунктах.

1.3 Разработка технологической схемы сборки

Задача раздела - показать, в какой последовательности необходимо присоединять друг к другу и закреплять элементы, из которых собирают изделие. Такими элементами являются детали и сборочные единицы.

Каждый составной элемент изделия изображен на технологической схеме сборки (лист 05.М15.277.03) в виде прямоугольника, разделенного на три части: в верхней части дано наименование элемента; в левой нижней числовой индекс элемента по спецификации; в правой нижней число элементов, входящих в данное соединение.

Технологическая схема сборки снабжена надписями-сносками, поясняющими характер сборочных работ.

Технологические схемы сборки упрощают проектирование технологического процесса сборки, позволяют оценить технологичность конструкции изделия с точки зрения расчленения сборки на общую и узловую, гарантируют от пропуска деталей, входящих в изделие. Перечень наименований выполняемых сборочных работ в последовательности, диктуемой технологической схемой общей и узловой сборки, и данные по нормированию всех необходимых видов работ представлен в табл. 1.3.1.

Таблица 1.3.1

Перечень сборочных работ

| № |

Содержание основных и вспомогательных работ |

Время, tоп

, мин |

| 1. Общая сборка матрицы |

| 1. |

Осмотреть бандаж наружный 1 со всех сторон |

0,10 |

| 2. |

Застропить бандаж наружный 1 канатами, 2 стропа |

0,16 |

| 3. |

Установить и закрепить бандаж наружный в приспособление |

0,13 |

| 4. |

Расстропить бандаж наружный 1 |

0,12 |

| 5. |

Осмотреть бандаж внутренний 2 со всех сторон |

0,07 |

| 6. |

Смазать бандаж внутренний дисульфидом молибдена |

0,10 |

| 7. |

Установить бандаж внутренний в бандаж наружный |

0,13 |

| 8. |

Установить накладку на бандаж внутренний 2 |

0,08 |

| 9. |

Включить гидравлический пресс |

0,07 |

| 10. |

Запрессовать бандаж внутренний в бандаж наружный |

0,22 |

| 11. |

Выключить гидравлический пресс |

0,07 |

| 12. |

Снять накладку |

0,09 |

| 13. |

Осмотреть кольцо 4 со всех сторон |

0,07 |

| 14. |

Осмотреть вставку верхнюю 3 со всех сторон |

0,07 |

| 15. |

Осмотреть вставку нижнюю 5 со всех сторон |

0,07 |

| 16. |

Скомплектовать детали 3,4,5 |

0,07 |

| 17. |

Обработать кольцо 4, вставку верхнюю 3 и вставку нижнюю 5 на оправке в сборе на шлифовальном станке |

2,30 |

| 18. |

Смазать наружные пов-ти детали 3,4,5 дисульфидом молибдена |

0,10 |

| 19. |

Установить и закрепить комплект 3,4,5 в бандаж внутренний 2 |

0,13 |

| 20. |

Установить плиту запрессовочную на комплект 3,4,5 |

0,10 |

| 21. |

Включить гидравлический пресс |

0,07 |

| 22. |

Запрессовать комплект 3,4,5 в бандаж внутренний 2 |

0,27 |

| 23. |

Снять плиту запрессовочную |

0,05 |

| 24. |

Застропить матрицу канатами, 2 стропа |

0,16 |

| 25. |

Снять матрицу в сборе |

0,07 |

| 26. |

Расстропить матрицу |

0,12 |

| Всего Stоп

|

4,99 |

1.4 Выбор технологических баз и составление маршрутной технологии сборки

Задача данного раздела – определить положение базовой детали при сборке и установить последовательность и содержание технологических и вспомогательных операций сборки.

Выбор технологических баз

Выбор технологических баз производится для создания определенного положения базовых деталей на узловых и общей сборках.

Технологические базы должны обеспечивать полную ориентацию базовой детали (лишение шести степеней свободы), достаточную устойчивость и жесткость установки.

Выбирая технологические базы необходимо учитывать дополнительные соображения: удобство установки и снятия собираемого изделия, возможность подвода присоединяемых элементов и сборочных инструментов с разных сторон.

Так как в технологическом процессе применяется механизированная сборка, базовая деталь устанавливается на обработанные поверхности.

Составление маршрутной технологии сборки

Маршрутная технология включает установление последовательности и содержания технологических и вспомогательных операций сборки. Последовательность операций определяется на основе технологической схемы сборки и общего перечня работ, включая вспомогательные.

Таблица 1.4.1

Технологический маршрут сборки матрицы

№

оп-ции

|

Название операции |

Содержание операции |

Оборудование |

| 05 |

Прессовая |

Запрессовать деталь поз.2 в деталь поз.1 |

Гидравлический пресс 1П756 |

| 10 |

Слесарная |

Скомплектовать детали с/ч и комплектовочной ведомости |

Слесарный верстак |

| 15 |

Шлифовальная |

Шлифовать наружный конус деталей поз. 3,4,5 в сборе на оправке |

Универсальный

шлифовальный станок 1000U

|

| 20 |

Прессовая |

Запрессовать деталей поз.3,4,5 в двухслойный бандаж |

Гидравлический пресс 1П756 |

| 25 |

Транспортная |

Снять матрицу в сборе |

| 30 |

Контрольная |

Контроль размеров согласно чертежу матрицы |

Контрольно-измерительная машина SMM-MT |

1.5 Проектирование сборочных операций

Задача раздела – подробная разработка содержания сборочных операций, выбор средств технологического оснащения, определение режимов работы оборудования, определение норм времени на выполнение операций.

Структура технологических операций

Структура операции определяет содержание технологической операции и последовательность ее выполнения. В конечном итоге от структуры зависит время выполнения операции.

Структура операции определяется следующими признаками:

- количеством изделий, одновременно собираемых;

- количеством инструментов, используемых при выполнении операции (одно или многоинструментальная);

- последовательностью работы инструментов при выполнении операции.

Определим структуры операций:

- 05 прессовая и 20 прессовая: одновременно собирается одно изделие, при выполнении операции не используется сборочные инструменты;

В таблице 1.5.1 приведена полная структура технологических операций (по переходам).

Таблица 1.5.1

Структура технологических операций

№

|

Название |

№ перехода |

Вид сборки по переходам |

| 05 |

Прессовая |

1 |

Установить и закрепить бандаж наружный 1 в приспособлении |

| 2 |

Установить бандаж внутренний 2 в бандаж наружный 1 |

| 3 |

Установить накладку на бандаж внутренний |

| 4 |

Запрессовать бандаж внутренний 2 в бандаж наружный 1 |

| 10 |

Слесарная |

1 |

Скомплектовать кольцо 4, вставку верхнюю 3, вставку нижнюю 5 |

| 15 |

Шлифовальная |

1 |

Шлифовать наружные поверхности кольца 4, вставки верхней 3, вставки нижней 5 на оправке |

| 20 |

Прессовая |

1 |

Установить дет. 3,4,5 в бандаж внутренний |

| 2 |

Установить плиту запрессовочную на дет. 3,4,5 |

| 3 |

Запрессовать дет. 3,4,5 в бандаж внутренний 2 |

| 25 |

Транспортная |

1 |

Снять матрицу в сборе |

| 30 |

Контрольная |

1 |

Контроль всех размеров согласно чертежу матрицы. |

Выбор средств технологического оснащения

Средства технологического оснащения назначаем, исходя из:

- используемое СТО должно быть технологично, недорого и надежно в эксплуатации;

- сборочное оборудование должно быть универсальным и переналаживаемым, т.к. производство серийное;

- сборочные приспособления должны обеспечивать быструю установку и снятие сопрягаемых деталей и узлов изделия, выполнение соединения;

- режущие и вспомогательные инструменты (при шлифовальной операции) соответствуют методам обработки, конфигурациям и расположениям поверхностей, марки инструментальных материалов режущих частей соответствуют виду и марке обрабатываемого материала заготовки и видам обработки, геометрические параметры режущей части инструментов соответствуют физико-механическим характеристикам материала заготовки;

- средства контроля обеспечивают надлежащее качество технического контроля при выполнении технологических операций и при производстве приемочного контроля изделия.

Таблица 1.5.2

Средства технологического оснащения

N

оп

|

Название |

СТО |

| Оборудование |

Оснастка |

| 05 |

Прессовая |

Гидравлический пресс 1П756 |

Специальное приспособление для запрессовки |

| 10 |

Слесарная |

Слесарный верстак |

| 15 |

Шлифовальная |

Универсальный

шлифовальный станок 1000U

|

Оправка специальная, круг шлифовальный ПП 200х32х20; 24А 25-Н С2 М1 А ГОСТ 2424-83 |

| 20 |

Прессовая |

Гидравлический пресс 1П756 |

Специальное приспособление для запрессовки |

| 25 |

Транспортная |

Стропы канатные |

| 30 |

Контрольная |

Контрольно-измерительная машина SMM-MT |

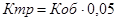

Расчет усилий запрессовки на прессовых операциях

Наибольшая сила запрессовки P, кН, необходимая для сборки продольно-прессового соединения с гарантированным натягом, может быть найдена по формуле:

, (1.5.1) , (1.5.1)

где fзап

– коэффициент трения при запрессовке;

p – удельное давление на поверхности контакта, МПа;

d – диаметр охватываемой детали по поверхности сопряжения, мм;

L – длина запрессовки, мм.

Так как идет последовательная запрессовка сначала бандажа внутреннего в бандаж наружный, потом комплекта: вставка верхняя - кольцо- вставка нижняя, рассчитаем два усилия запрессовки.

(так как охватывающая и охватываемая детали из стали); (так как охватывающая и охватываемая детали из стали);

( рассчитано ранее в пункте 1.2); ( рассчитано ранее в пункте 1.2);

; ;

(так как охватывающая и охватываемая детали из стали); (так как охватывающая и охватываемая детали из стали);

( рассчитано ранее в пункте 1.2); ( рассчитано ранее в пункте 1.2);

; ;

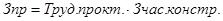

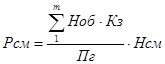

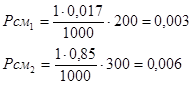

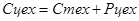

Нормирование технологического процесса

В серийном производстве, когда сборка изделия идет периодически повторяющимися партиями, за норму времени принимают штучно-калькуляционное время:

( 1.5.2) ( 1.5.2)

где Тп.з.

– подготовительно-заключительное время, мин;

n – объем партии запуска изделий; n = 4 шт;

Тшт

– штучное время, мин.

( 1.5.4) ( 1.5.4)

где То

– основное технологическое время, мин;

Тв

– вспомогательное время, мин;

Тоб

– время обслуживания, мин;

Тпер

– время перерывов в работе, мин.

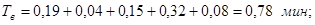

При расчете норм времени воспользуемся данными табл. 1.5.1 и [7], для операции 15 шлифовальной воспользуемся приближенной зависимостью штучно-калькуляционного времени от основного технологического по [8].

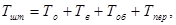

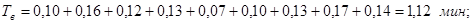

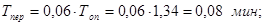

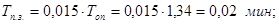

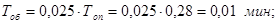

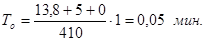

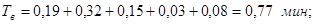

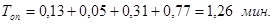

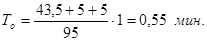

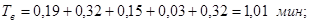

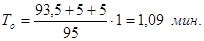

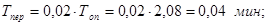

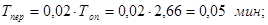

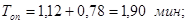

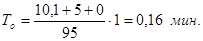

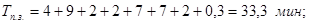

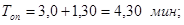

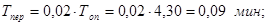

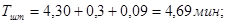

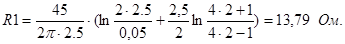

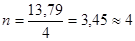

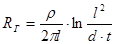

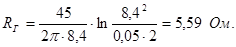

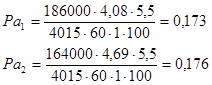

Операция 05 прессовая.

Штучно-калькуляционное время:

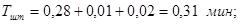

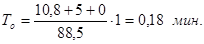

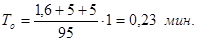

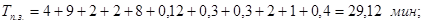

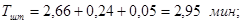

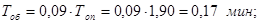

Операция 10 слесарная.

Штучно-калькуляционное время:

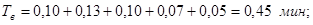

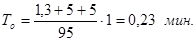

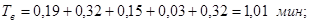

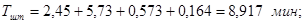

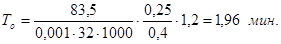

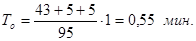

Операция 15 шлифовальная.

Штучно-калькуляционное время:

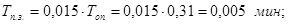

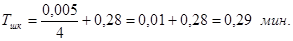

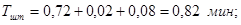

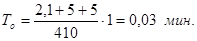

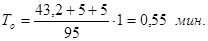

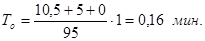

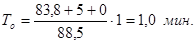

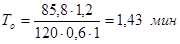

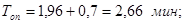

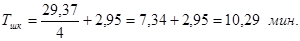

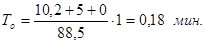

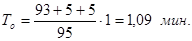

Операция 20 прессовая.

Штучно-калькуляционное время:

Занесем все рассчитанные нормы времени в сводную таблицу технических норм времени для сборки матрицы.

Таблица 1.5.3

Сводная таблица технических норм времени для сборки матрицы

Номер

и наименование операции, установа

|

То

|

Тв

|

ТоП

|

Тоб

|

Тпер

|

Тшт

|

Тп.з.

|

n |

Тш.К.

|

| Операция 05 прессовая |

0,22 |

1,12 |

1,34 |

0,03 |

0,08 |

1,45 |

0,02 |

4 |

1,46 |

| Операция 10 слесарная |

0,07 |

0,21 |

0,28 |

0,01 |

0,02 |

0,31 |

0,005 |

4 |

0,29 |

| Операция 15 шлифовальная4 |

2,30 |

4 |

4,83 |

Операция 20

прессовая

|

0,27 |

0,45 |

0,72 |

0,02 |

0,08 |

0,82 |

0,01 |

4 |

0,83 |

Проектирование сборочных операций отражено в сборочной технологической карте и технологических наладках на операции 05 и 20 прессовые (см. чертежи 05.М15.277.17 и 05.М15.277.18).

1.6 Проектирование приспособления для прессовых операций

Задача раздела – спроектировать приспособление для прессовых операций, учитывая требования, касающиеся сроков выполнения задания и создания для рабочего лучших условий труда в отношении удобства, легкости и безопасности.

Обоснование необходимости проектирования приспособления

При разработке технологического процесса сборки особое внимание должно быть уделено оснащению операций сборочными приспособлениями и инструментом, при этом техническое совершенство их является одним из основных факторов, обусловливающих эффективность процесса сборки машин.

Основными факторами, влияющими на выбор схемы и конструкции приспособления, а также определяющими эффективность его использования в технологическом процессе сборки изделия являются объем выпуска изделия, требуемая точность и последовательность сборки. Также при выборе типа приспособления наряду с экономическими требованиями необходимо учитывать требования, касающиеся сроков выполнения задания и создания для рабочего лучших условий труда в отношении удобства, легкости и безопасности.

Так как технологический маршрут предусматривает сборку в основном на прессовых операциях, целесообразно спроектировать одно приспособление для запрессовки всех деталей изделия. Методика проектирования [4].

Определение базовых поверхностей, которые могут быть использованы для фиксации матрицы в приспособлении

Базовыми поверхностями, которые будут использоваться для фиксации матрицы в приспособлении, будет опорный торец и наружная цилиндрическая поверхность бандажа наружного 1. Фиксироваться он будет в специальном центровочном кольце.

Усилия запрессовки

Усилия, возникающие при запрессовке рассчитаны ранее в пункте 1.5.3. Наибольшая сила запрессовки P, кН, необходимая для сборки бандажа внутреннего в бандаж наружный:

Наибольшая сила запрессовки P, кН, необходимая для сборки комплекта вставка верхняя, кольцо, вставка нижняя в бандаж внутренний:

Описание конструкции приспособления

Приспособление предназначено для базирования и фиксации базовой детали изделия и для запрессовки в нее остальных деталей на гидравлическом прессе 1П756. Приспособление содержит: плиту верхнюю 1, которая крепится к пресса болтами 6, шайбами 7 и гайками 8; плиту нижнюю 2, которая крепится к пресса болтами 6, шайбами 7 и гайками 8;

кольцо центрирующее 3, устанавливаемое на плиту нижнюю 2; для запрессовки бандажа внутреннего в бандаж наружный: накладка 10 устанавливается непосредственно на опорный торец бандажа внутреннего; для запрессовки комплекта вставка верхняя, кольцо, вставка нижняя:

плита запрессовочная 4 также устанавливается непосредственно на торец вставки нижней, фиксатор 5, крепящийся к плите запрессовочной винтом 8, удерживает плиту за счет того, что находится внутри вставки нижней. Приспособление работает следующим образом: базовая деталь изделия – бандаж наружный фиксируется в кольце центрирующем 3, затем деталь бандаж внутренний устанавливается в бандаж наружный на ней закрепляют накладку 10, после чего при помощи плиты верхней идет запрессовка бандажа внутреннего в бандаж наружный, запрессовка комплекта вставка верхняя – кольцо - вставка нижняя происходит аналогично, вместо накладки используется плита запрессовочная 4 с фиксатором 5.

Чертеж приспособления приведен на листе 05.М15.277.50.000.СБ, накладки – на листе 05.М15.277.50.010 (см. Приложение).

2 технологический процесс изготовления вставки нижней

2.1 Анализ исходных данных

Задача данного раздела – на базе анализа технических требований предъявляемых к детали и годового объема выпуска сформулировать задачи, которые необходимо решить в дипломном проекте для достижения цели, сформулированной во введении.

Анализ служебного назначения детали

Деталь – вставка нижняя располагается в матрице штампа. В связи с тем, что выдавливание материала поковки происходит по внутренним поверхностям вставки, иначе называемыми «фигурой», деталь в процессе эксплуатации испытывает значительные нагрузки и имеет невысокую стойкость.

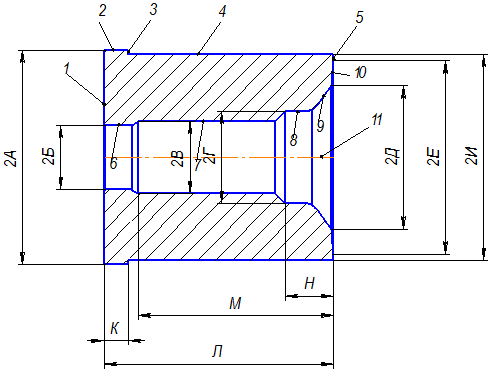

Систематизация и классификация поверхностей

Цель систематизации поверхностей – выявление поверхностей, имеющих определяющее значение для выполнения детали своих функций. При систематизации поверхностей будем опираться на данные (рис.2.1.1).

Цель классификации поверхностей по служебному назначению – выявление поверхностей являющихся: основными и вспомогательными конструкторским базами, поверхности выполняющие исполнительные функции детали, а также свободные поверхности не входящие во взаимодействие с другим сопряженными поверхностями. Классификацию поверхностей детали по служебному назначению сводим в таблицу 2.1.1.

Схема кодирования детали

Рис. 2.1.1

Таблица 2.1.1

Классификация поверхностей детали по их функциональному назначению

| № п/п |

Виды поверхностей |

Номера поверхностей |

| 1 |

Исполнительные |

6,7,8,9,10 |

| 2 |

Основные конструкторские базы |

1,4,5 |

| 3 |

Вспомогательные конструкторские базы |

2 |

| 4 |

Свободные |

3 |

Анализ технологичности конструкции детали

Технологичность заготовки

Заготовкой является пруток Ø90×98. Получают заготовку путем отрезки прутка на круглопильном полуавтомате КМ-502.

В качестве материала применяется инструментальная быстрорежущая сталь Р6М5, подвергающаяся последующей закалке до твердости 60…62 HRC. В таблице 2.1.2 представлен химический состав данной стали, а в таблице 2.1.3 ее механические свойства [6].

Таблица 2.1.2

Химический состав стали Р6М5, %

| С |

Si |

Mn |

Cr |

W |

V |

Mo |

Ni |

S |

P |

| не более |

не более |

| 0,84-0,92 |

0,50 |

0,50 |

3,80-4,30 |

5,70-6,70 |

1,70-2,10 |

4,80-5,30 |

0,40 |

0,030 |

0,030 |

Таблица 2.1.3

Механические свойства стали Р6М5 в состоянии поставки (после отжига) при температуре 20°С

| s0,05

|

s0,2

|

sв

|

s5

|

y |

sсж0,2

|

sсж

|

e,% |

tк

, |

n,% |

KCU,

Дж/см2

|

| МПа |

% |

МПа |

| 240 |

510 |

850 |

12 |

14 |

520 |

2720 |

54 |

590 |

60 |

18 |

Технологические свойства:

-температура ковки, °С: начала 1160, конца 850;

-красностойкость при температуре 630°С – 4 часа;

-шлифуемость – хорошая.

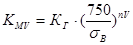

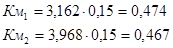

За критерий обрабатываемости принят коэффициент [9]:

, (2.1.1) , (2.1.1)

где КГ

– коэффициент, учитывающий группу стали по обрабатываемости;

sВ

– предел прочности обрабатываемого материала;

nV

– показатель степени при обработке;

. .

Значение данного коэффициента будем учитывать при выборе материала режущих инструментов.

Технологичность рабочего чертежа

Анализ технологичности чертежа детали будем проводить, чтобы убедиться в правильности и обоснованности требований, предъявляемых к рабочему чертежу детали, необходимых при разработке технологического процесса изготовления детали и отвечающим назначению и условиям работы детали.

Рабочий чертеж детали «Вставка нижняя» содержит неполную информацию для полного представления о ее конфигурации. Указаны размеры и их отклонения, проставлена требуемая шероховатость поверхностей, но не учтены последние изменения в[2]. Указаны не все отклонения от правильных геометрических форм и расположения поверхностей. В связи с этим, рабочий чертеж переработан и представлен на листе 05.М15.277.10.

Технологичность общей конфигурации

Деталь «Вставка нижняя» можно отнести к типу деталей «Втулки». Деталь содержит специфические особенности формы, поэтому не может быть обработана непосредственно по типовому технологическому процессу.

Форма детали позволяет вести обработку одновременно нескольких цилиндрических и торцевых поверхностей. Все поверхности детали «Вставка нижняя» доступны для контроля. Таким образом, с точки зрения общей компоновки детали, ее можно считать технологичной.

Определим некоторые показатели количественной оценки технологичности [10].

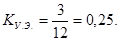

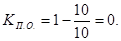

Коэффициент унификации конструктивных элементов:

, (2.1.2) , (2.1.2)

где QУ.Э.

, QЭ

– соответственно число унифицированных конструктивных элементов детали и общее, шт.

Деталь содержит следующие виды конструктивных элементов:

фаски (3 шт.);

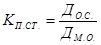

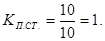

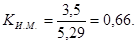

Коэффициент применяемости стандартизированных обрабатываемых поверхностей:

, (2.1.3) , (2.1.3)

где ДО.С.

, ДМ.О.

– соответственно число поверхностей детали, обрабатываемых стандартным инструментом, и всех подвергаемых механической обработке поверхностей, шт.

Коэффициент обработки поверхностей:

, (2.1.4.) , (2.1.4.)

где ДЭ

– общее число поверхностей детали, шт.

Коэффициент использования материала:

, (2.1.5.) , (2.1.5.)

где q, Q – соответственно масса детали и заготовки, кг.

С учетом качественной и количественной оценок технологичности конструкция данной детали является технологичной.

Определение типа производства и обоснование формы его организации

Тип производства характеризуется коэффициентом закрепления операций.

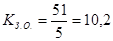

Значение коэффициента закрепления операций принимается для планового периода, равного одному месяцу, и определяется по формуле:

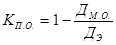

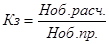

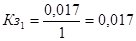

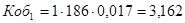

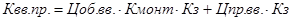

(2.1.6.) (2.1.6.)

где О – число различных операций;

Р – число рабочих мест с различными операциями, Р= 5.

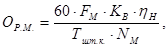

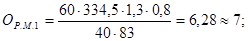

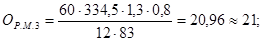

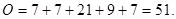

(2.1.7.) (2.1.7.)

где FM

–месячный фонд времени работы оборудования при двухсменном режиме, FM

= 4015/12 = 334,5 ч;

КВ

– средний коэффициент выполнения норм времени КВ

=1,3;

Тшт.к.

– штучно-калькуляционное время выполнения операции на данном станке;

NM

– месячная программа выпуска детали; NM

= 83 шт.

Так как 10£ КЗО

< 20 тип производства среднесерийное.

2.2 Выбор и проектирование заготовки

Задача данного раздела – исходя из типа производства и конструкции детали выбрать оптимальную заготовку для проектируемого технологического процесса.

В базовом техпроцессе используется заготовка из прутка Р6М5, отрезаемая на круглопильном отрезном станке. Так как наименьший диаметр отверстия вставки нижней составляет 25,89 мм, нецелесообразно выполнять отверстие в заготовке. Следовательно оптимальной будет конструкция заготовки, использующаяся в базовом техпроцессе – прокат Æ90х98.

2.3 Выбор технологических баз, маршрут и план изготовления

Задача раздела - разработать оптимальный технологический маршрут, т.е. такую последовательность операций, которая обеспечит получение из заготовки готовой детали с наименьшими затратами, при этом необходимо разработать такую схему базирования заготовки на каждой операции, которая обеспечила бы минимальную погрешность обработки.

Тип производства – среднесерийное.

Способ получения исходной заготовки – прокат.

Метод достижения точности – по настроенному оборудованию.

Виды термической обработки – закалка и высокий отпуск.

Разработка технологического маршрута

Технологический маршрут представлен в таблице 2.3.1:

Таблица 2.3.1

Технологический маршрут изготовления вставки нижней

№

опции

|

Название операции |

Содержание операции |

Оборудование |

| 05 |

Заготовительная

отрезная

|

Отрезать заготовку из прутка |

Отрезной станок КМ-502 |

| 10 |

Токарная с ЧПУ |

Точить предварительно |

Токарно-винторезный SD-610 |

| 15 |

Токарная с ЧПУ |

Точить с прип. под шлифовку |

Токарный с ЧПУ QuickTurn-10N |

| 25 |

Термическая |

Закалить, отпустить |

Индукционная печь |

| 30 |

Контрольная |

Контроль твердости и балла аустенитного звена |

Стол контрольный |

| 35 |

Шлифовальная |

Шлифовать опорный торец |

Плоскошлифовальный ОШ2А26 |

| 40 |

Шлифовальная |

Шлиф-ть нар.диаметр |

Универсальный

шлифовальный станок 1000U

|

| 45 |

Шлифовальная |

Шлифовать внутренние поверхности |

Универсальный

шлифовальный станок 1000U

|

| 50 |

Токарная |

Доработать внутренний профиль и фаски с/ч резцом из эльбора |

Токарно-винторезный SUI-50x1500 |

| 55 |

Гидродробеструйная |

Гидродробеструить внутренние поверхности |

Гидродробеструйная установка |

| 60 |

Термическая |

Низкий отпуск для снятия напряжений |

Индукционная печь |

| 65 |

Контрольная |

Произвести окончательный контроль |

Выбор технологических баз

На токарной операции 10 установ А черновыми технологическими базами являются цилиндрическая поверхность 4 и торцовая поверхность 5. На этом установе получаем цилиндрическую поверхность 2 и торцовую поверхность 1 и ось 11, которые впоследствии используются в качестве чистовых баз.

На токарной операции 10 установ Б и 15 установ Б в качестве направляющей базы используем ось 11, в качестве установочной базы – торец 1, за опорную базу принимаем цилиндрическую поверхность 2.

На токарной операции 15 установ А: направляющая – ось 11, установочная – торец 5, опорная – цилиндрическая поверхность 4.

На шлифовальной операции 35 в качестве направляющей базы используем ось 11, в качестве установочной базы – торец 5, за опорную базу принимаем цилиндрическую поверхность 4.

На шлифовальной операции 40: направляющая – ось 11, установочная – торец 1, опорная – цилиндрическая поверхность 2.

На шлифовальной операции 45, токарной операции 50 установ А: направляющая – ось 11, установочная – торец 5, опорная – цилиндрическая поверхность 4.

На токарной операции 50 установ Б, гидродробеструйной операции 55: направляющая – ось 11, установочная – торец 1, опорная – цилиндрическая поверхность 2.

Принцип единства технологической и измерительной баз соблюдается на всех операциях.

На операции 45 с несовпадением измерительной и технологической баз возникает погрешность базирования, т.е. принцип единства баз нарушается.

Таблица 2.3.2

Технологические базы

| № операции |

Название |

№ опорных точек |

Характер появления |

Реализация |

Операционные размеры |

Единство баз |

| Явная |

Скрытая |

Естест-венная |

Искусс-твенная |

10

Установ А

|

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2А10

, 2Б10

,К10

,Л10

|

+

+

+

|

10

Установ Б

|

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2Б10

,2В10

,2Г10

,2Д10

2Е10

,2И10

,Л10

,М10

,Н10

, Р10

|

-

+

+

|

| 15 Установ А |

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2А15

,К15

,Л15

|

+

+

+

|

15

Установ Б

|

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2Б15

,2В15

,2Г15

,2Д15

2Е15

,2И15

,Л15

,М15

, Н15

, Р15

|

-

+

+

|

| 20 |

––– |

| 25 |

––– |

| 30 |

––– |

| 35 |

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

Л35

|

+

+

+

|

| 40 |

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2И40

|

+

+

+

|

| 45 |

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2Б45

,2В45

,П45

|

-

+

+

|

| 50 Установ А |

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2А50

,К50

,Л50

|

+

+

+

|

50

Установ Б

|

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

2Б50

,2В50

,2Г50

,2Д50

2Е50

,2И50

,Л50

, Р50

М50

,Н50

|

-

+

+

|

| 55 |

У

Н

О

|

1,2,3

4,5

6

|

+

-

+

|

-

+

-

|

+

-

+

|

-

+

-

|

| 60 |

––– |

| 65 |

––– |

| 70 |

––– |

План изготовления детали

План изготовления – графическое изображение технологического маршрута с указанием теоретических схем базирования и технических требований на операции.

План изготовления состоит из трех колонок:

1. "Операция", которая включает в себя название и номер операции, а также оборудование, при помощи которого ведется изготовление.

2. "Теоретическая схема базирования", которая включает в себя изображение детали, схему базирования (точки закрепления), простановку операционных размеров, обозначение обрабатываемых поверхностей и указание шероховатости получаемой на данной операции.

3. "Технические требования", которая включает в себя допуски на операционные размеры и отклонения формы (несоосность и неперпендикулярность).

Назначение операционных технических требований:

а) заготовительная операция (прокат):

допуски на операционные размеры берем из [11].

б) механическая обработка:

1. Допуски на операционные размеры в осевом направлении рассчитываем по следующим формулам:

TAi

= wi

c

т

+ Üi

, (2.3.1)

где TAi

– допуск на размер А на i-ой операции;

wi

c

т

– статистическая погрешность на i-той операции;

Üi

– величина торцового биения, определяемая по [12].

2. Допуски на диаметральные размеры назначаются, исходя из квалитета точности, который обеспечивает оборудование в радиальном направлении. Его выбираем по [12], значения допусков берутся из [4].

3. Значения погрешностей формы на диаметральные размеры назначаем, руководствуясь [12]. Величина отклонения от соосности определяется как половина погрешности радиального биения.

4.Шероховатость, получаемую при обработке поверхностей, назначаем с учетом рекомендаций [12].

Чертеж плана изготовления представлен на листе 05.М15.277.02.000.

2.4 Проектирование технологических операций

Задача раздела – подробная разработка содержания технологических операций, выбор средств технологического оснащения, определение операционных размеров, режимов обработки и норм времени.

Структура технологических операций

Структура операции определяет содержание технологической операции и последовательность ее выполнения. В конечном итоге от структуры зависит время выполнения операции.

Структура операции определяется следующими признаками:

- количеством заготовок, одновременно устанавливаемых в приспособлении или на станке (одно и многоместная);

- количеством инструментов, используемых при выполнении операции (одно или многоинструментальная);

- последовательностью работы инструментов при выполнении операции.

Определим структуры операций:

- 10 токарная с ЧПУ и 15 токарная с ЧПУ: одновременно обрабатывается одна заготовка, при выполнении операции используется несколько инструментов, работающих последовательно. Таким образом операции 10 и 15 токарные с ЧПУ являются одноместными, многоинструментными и последовательными;

- 35 и 40 шлифовальные: одновременно обрабатывается одна заготовка, при выполнении каждой операции используется один инструмент. Таким образом операции 35 и 40 шлифовальные являются одноместными одноинструментными;

- 45 шлифовальная и 50 токарная: одновременно обрабатывается одна заготовка, при выполнении операции используется несколько инструментов, работающих последовательно. Таким образом операции 45 и 50 являются одноместными, многоинструментными и последовательными;

В таблице 2.4.1 приведена полная структура технологических операций (по переходам).

Таблица 2.4.1

Структура технологических операций

| № |

Название |

№ перехода |

Вид обработки по переходам |

| 10 |

Токарная с ЧПУ

Установ А

|

1 |

Точить опорный торец 1 |

| 2 |

Точить буртик 2 |

| 3 |

Сверлить отв.6 |

| 10 |

Токарная с ЧПУ

Установ Б

|

1 |

Точить рабочий торец 5 |

| 2 |

Точить наружные поверхности 3 и 4 |

| 3 |

Точить внутренние поверхности 6…10 |

| 15 |

Токарная с ЧПУ

Установ А

|

1 |

Точить опорный торец 1 |

| 2 |

Точить опорный торец 1 |

| 3 |

Точить буртик 2 |

| 4 |

Точить буртик 2 |

| 15 |

Токарная с ЧПУ

Установ Б

|

1 |

Точить рабочий торец 5 |

| 2 |

Точить рабочий торец 5 |

| 3 |

Точить наружные поверхности 3 и 4 |

| 4 |

Точить наружные поверхности 3 и 4 |

| 5 |

Точить внутренние поверхности 6…10 |

| 6 |

Точить внутренние поверхности 6…10 |

| 35 |

Шлифовальная |

1 |

Шлифовать опорный торец 1 |

| 40 |

Шлифовальная |

1 |

Шлифовать наружную поверхность 4 |

| 45 |

Шлифовальная |

1 |

Шлифовать внутренние поверхности 6…10 |

| 50 |

Токарная

Установ А

|

1 |

Точить опорный торец 1 |

| 2 |

Точить опорный торец 1 |

| 3 |

Точить буртик 2 |

| 4 |

Точить буртик 2 |

| 50 |

Токарная

Установ Б

|

1 |

Точить рабочий торец 5 |

| 2 |

Точить рабочий торец 5 |

| 3 |

Точить наружные поверхности 3 и 4 |

| 4 |

Точить наружные поверхности 3 и 4 |

| 5 |

Точить внутренние поверхности 6…10 |

| 6 |

Точить внутренние поверхности 6…10 |

| 55 |

Гидродробеструйная |

1 |

Гидродробеструить внутренние поверхности 6…10 |

Выбор средств технологического оснащения

Средства технологического оснащения назначаем, исходя из базового техпроцесса, так как:

- модели станков обеспечивают выполнение технологических операций, так как габаритные размеры заготовки, схемы базирования заготовки, размеры обрабатываемых поверхностей и требования к точности заготовки выполняются;

- станочные приспособления материализуют теоретические схемы базирования заготовки, принятые на операциях, с помощью приспособлений реализуются структуры технологических операций, обеспечивают заданную точность обработки независимо от квалификации станочника, удобны в работе, быстродействующие и механизированные, недорогие и технологичные в эксплуатации и ремонте;

- режущие инструменты соответствуют методам обработки, конфигурациям и расположениям поверхностей, марки инструментальных материалов режущих частей соответствуют виду и марке обрабатываемого материала заготовки и видам обработки, геометрические параметры режущей части инструментов соответствуют физико-механическим характеристикам материала заготовки;

- средства контроля обеспечивают надлежащее качество технического контроля при выполнении технологических операций и при производстве приемочного контроля изделия.

Таблица 2.4.2

Средства технологического оснащения

N

оп

|

Название |

СТО |

| Оборудование |

Оснастка |

| Режущий инструмент |

Мерительный инструмент и приспособления |

Станочные приспособления |

| 05 |

Заготовительная |

Отрезной станок КМ-502 |

| 10 |

Токарная

с ЧПУ

|

Токарный с ЧПУ SD-610 |

1)Сверло твердосплавное с цилиндрическим хвостовиком из Т5К10 ГОСТ 22735-77;

2)резцы проходные сборные с углом в плане j =91°

с пластинами 25х25х20 из Т5К10 (ОСТ 2И10-1-83);

3)резцы расточные цельные с углом в плане j =95° из

Т5К10 (ГОСТ 18063-72)

|

Штангенциркуль ТУ 2-034-3011-83, калибры-пробки ГОСТ 24853-81 |

Патрон трехкулач-ковый самоцентрирующий

спирально-реечный ГОСТ 2675-80

|

| 15 |

Токарная

с ЧПУ

|

Токарный с ЧПУ

Quick-Turn-10N

|

1)Резцы проходные сборные с углом в плане j =91°

с пластинами 20х20х20 из Т5К10 (ОСТ 2И10-1-83);

2) резцы расточные цельные с углом в плане j =95° из

Т5К10 (ГОСТ 18063-72)

|

Штангенциркуль ТУ 2-034-3011-83,

гладкие калибры-пробки, ГОСТ 24853-81

|

Патрон трехкулач-ковый самоцентрирующий

клиновой

ГОСТ 24351-80

|

| 20 |

Термическая обработка |

Индукционная печь |

| 25 |

Очистная |

Очистная установка

ОУ6-В

|

| 30 |

Контрольная |

Контрольный стол |

| 35 |

Шлифовальная |

Плоскошлифовальный станок ОШ2А26 |

Круг шлифовальный

ПП 80х40х20; 24А 25-Н СМ2 М1 А

ГОСТ 2424-83

|

Микрометр рычажный МР по ГОСТ 4381-80 |

Приспособление специальное |

| 40 |

Шлифовальная |

Универсально-шлифовальный станок 1000U |

Круг шлифовальный

ПП 200х32х20; 24А 25-Н С2 М1 А

ГОСТ 2424-83

|

Микрометр рычажный МР по ГОСТ 4381-80 |

Патрон мембранный

ГОСТ 16157-70

|

| 45 |

Шлифовальная |

Универсально-шлифовальный станок 1000U |

Круг шлифовальный П 20х25х10; 24А 25-Н С2 М1 А

ГОСТ 2424-83

|

Датчик активного контроля БВ-410

|

Патрон мембранный

ГОСТ 16157-70

|

| 50 |

Токарная |

Токарно-винторезный станок SUI-50 |

1) резцы проходные сборные с углом в плане j =91°с пластинами 25х25х20 из КНБ (эльбора)

2) резцы расточные цельные с углом в плане j =95°) из КНБ (эльбора) (ГОСТ 18063-72);

|

Датчик активного контроля БВ-410 |

Патрон трехкулач-ковый самоцентрирующий клиновой

ГОСТ 24351-80

|

| 55 |

Гидродробеструйная |

Гидродробеструйная установка |

| 60 |

Термическая обработка |

Индукционная печь |

| 65 |

Слесарная |

Верстак |

| 70 |

Контрольная |

Контрольный стол |

Калибры-пробки, ГОСТ 24853-81, профилограф-профилометр мод.А1, ГОСТ 19299-73, микротвердомер,

проверочный лекальный плоский угольник ГОСТ 3749-77; спец. приспособление для контроля радиального биения отверстия.

|

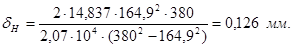

Расчет операционных размеров

Операционный размер – размер обрабатываемой поверхности, предписанный к выполнению на рассматриваемой операции (переходе).

Значение операционного размера не должно выходить за пределы наименьшего и наибольшего допустимых, разница между которыми равна технологическому допуску. Операционные размеры определяют с помощью операционных припусков на обработку поверхности.

На самую точную поверхность определим припуски расчетно-аналитическим методом, разработанным В.М. Кованом [11]. Согласно этому методу величина минимального припуска должна быть такой, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предыдущих технологических переходах, а также погрешность установки заготовки, возникающая на выполняемом переходе. На остальные поверхности припуски назначаем табличным способом по [11].

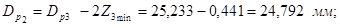

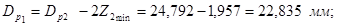

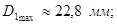

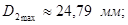

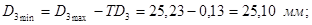

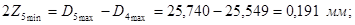

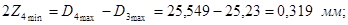

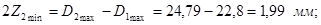

Расчет операционных припусков и размеров выполним на диаметр 2Б (поверхность 6). Данная поверхность является формообразующей при холодной объемной штамповке. В таблицу 2.4.3 внесем все данные по технологическим переходам на обработку 2Б, а также рассчитанные припуски.

Таблица 2.4.3

Расчет припусков на обработку диаметра 2Б (Æ25,89+0,013

)

Технологи-ческие

переходы

|

Элементы

припуска, мкм

|

Расчетный

припуск

2Zmin, мм

|

Расчетный

размер Dр

, мм

|

Допуск

Td, мм

|

Предельные

размеры

заготовки

|

Предельные

припуски,

мкм

|

| Rz |

h |

DS

|

eу

|

Dmax

|

Dmin

|

2Zmax

|

2Zmin

|

| Прокат |

80 |

100 |

791 |

110 |

- |

- |

- |

- |

- |

- |

- |

| Сверление |

50 |

50 |

80 |

90 |

2×0,9785 |

24,792 |

0,21 |

24,79 |

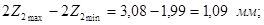

24,58 |

3,08 |

1,99 |

| Растачивание получистовое |

25 |

25 |

60 |

90 |

2×0,2205 |

25,233 |

0,13 |

25,23 |

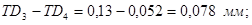

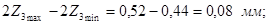

25,10 |

0,52 |

0,44 |

| Растачивание чистовое |

5 |

10 |

40 |

70 |

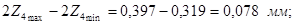

2×0,158 |

24,792 |

0,052 |

25,549 |

25,497 |

0,397 |

0,319 |

| Шлифование чистовое |

3,2 |

5 |

20 |

70 |

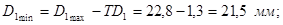

2×0,0955 |

25,740 |

0,033 |

25,740 |

25,707 |

0,210 |

0,191 |

| Растачивание тонкое |

2,5 |

5 |

10 |

- |

2×0,0815 |

- |

0,013 |

25,903 |

25,890 |

0,183 |

0,163 |

| Итого |

4,39 |

3,103 |

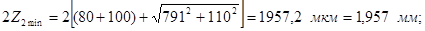

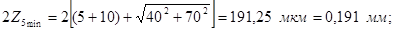

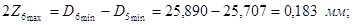

Определим значение минимального припуска  после каждой операции по формуле: после каждой операции по формуле:

, (2.4.4) , (2.4.4)

где Rz

i

-1

, hi

-1

,мм – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di

-1

,мм- суммарное значение пространственных отклонений;

eу

i

,мм - погрешность установки.

Значения составляющих формулы (2.4.4) выбираем из [13].

Качество поверхности проката: Rz

= 80 мкм, h = 100 мкм.

Качество поверхности после механической обработки:

1) сверление: Rz

= 50 мкм, h = 50 мкм;

2) растачивание получистовое: Rz

= 25 мкм, h = 25 мкм;

3) растачивание чистовое: Rz

= 5 мкм, h = 10 мкм;

4) шлифование чистовое: Rz

= 3,2 мкм, h = 5 мкм;

5) растачивание тонкое: Rz

= 2,5 мкм, h = 2,5 мкм.

Суммарное значение пространственных отклонений определим по формуле:

(2.4.5) (2.4.5)

где Dк.о.

–общая кривизна заготовки (учитывается на первой операции механической обработки);

Dсм

- величина смещения заготовки, т.к. обработка ведется в патроне за величину смещения принимаем отклонение от соосности.

Общая кривизна заготовки:

(2.4.6) (2.4.6)

где Dк.о.

– удельная изогнутость и коробление заготовки, мкм/мм;

l – длина заготовки, мм.

Погрешность установки для однопозиционной обработки:

(2.4.7) (2.4.7)

где eб

– погрешность базирования;

eз

– погрешность закрепления.

Так как при обработке диаметра 2В измерительные и технологические базы совпадают, погрешность базирования eб

= 0 при всех установках заготовки.

Полученные рассчитанные значения элементов припуска внесем в графу табл. 2.4.3 «Элементы припуска».

Рассчитанные припуски запишем в графе «Расчетный припуск».

Определим расчётные размеры для каждой операции, кроме первой (так как отверстие предварительно в заготовке не делается).

Для диаметра Æ25,89: D6

min

= 25,890 мм, D6

max

= 25,993 мм.

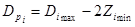

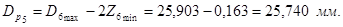

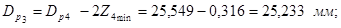

Для последнего перехода расчетный диаметр равен:

(2.4.8) (2.4.8)

Для остальных переходов:

Полученные результаты внесем в графу «Расчетный размер». Допуски, взятые с плана изготовления, заносим в графу «Допуск» табл. (2.4.3).

Наибольшие предельные размеры получаются по расчетным размерам, округленным до точности допуска соответствующего перехода:

Наименьшие предельные размеры:

(2.4.9) (2.4.9)

Полученные значения заносим в графу «Предельные размеры заготовки» табл. 2.4.3 (так как в заготовке нет отверстия, следовательно нет  ,и ,и  ). ).

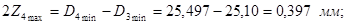

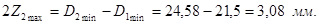

Определим минимальные значения припусков по формуле:

(2.4.10) (2.4.10)

Определим максимальные значения припусков по формуле:

(2.4.11) (2.4.11)

Полученные значения заносим в графу «Расчетный припуск» табл. 2.4.3.

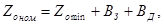

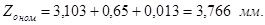

Общий номинальный припуск:

(2.4.12) (2.4.12)

где Zо

min

– общий минимальный припуск; Zо

min

=3,103мм;

Вз

– верхнее отклонения поля допуска размера на заготовке, Вз

= 0,65 мм;

Вд

- верхнее отклонения поля допуска размера на детали, Вд

= 0,013 мм;

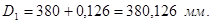

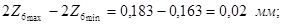

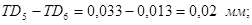

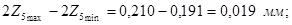

Проверим правильность выполнения расчетов:

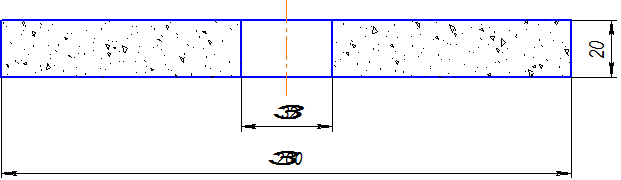

Все расчеты выполнены верно, в завершение построим схему расположения припусков и операционных размеров на обработку отверстия Æ25,89+0,013

(рис.2.4.1).

Схема расположения припусков и операционных размеров на обработку отверстия Æ25,89+0,013

Рис. 2.4.1

На остальные поверхности припуски назначим по [11], на поверхности 7…10 припуски те же, что и на 6, т.к. эти поверхности имеют одинаковую точность и все вместе представляют собой так называемую «фигуру» нижней части матрицы штампа.

Расчетные и табличные припуски запишем в таблицу 2.4.3.

Таблица 2.4.3

Расчетные и табличные припуски

| Поверхность |

Размер, мм |

Припуск, мм |

Допуск, мм |

| табличный |

расчетный |

| 1 |

92,3±0,03 |

5,78 |

- |

±1,1 |

| 2 |

Æ85,6-0,022

|

5,78 |

- |

±1,1 |

| 3 |

R0,5 |

- |

- |

| 4 |

Æ82,2-0,022

|

5,78 |

- |

±1,1 |

| 5 |

92,3±0,03 |

5,78 |

- |

±1,1 |

| 6 |

Æ25,89+0,013

|

4,20 |

3,766 |

| 7 |

Æ27,86+0,013

|

4,20 |

3,766 |

| 8 |

Æ36,8+0,016

|

4,20 |

3,766 |

| 9 |

Æ57,2+0,016

|

4,60 |

3,766 |

| 10 |

Æ80,6+0,019

|

4,60 |

3,766 |

Выбор режимов резания

Расчет режимов резания выполним табличным способом [14] для операций 10,20,35,40,45,50 для операции 15– по эмпирическим зависимостям [9].

Операция 10 токарная с ЧПУ.

Установ А, переходы 1,2; установ Б переходы 1,2 (наружное точение):

а) глубина резания: t = 3 мм;

б) подача на оборот:

Sо

=SОт

×КS

о

, (2.4.13)

где SОт

- табличная подача на оборот, SО

T

= 0,57 мм/об;

КS

о

– общий поправочный коэффициент на подачу:

КS

о

= КS

п

×КS

и

×KS

ф

×KS

з

×KS

ж

×KS

м

, (2.4.14)

где КS

п

- коэффициент, учитывающий состояние обрабатываемой поверхности (корка), КS

п

= 0,8;

КS

и

– коэффициент, учитывающий материал инструмента, КS

и

= 1,0;

KS

ф

– коэффициент, учитывающий форму обрабатываемой поверхности,

КS

ф

= 1,0;

KS

з

– коэффициент, учитывающий влияние закалки, КS

з

= 0,5;

KS

ж

– коэффициент, учитывающий жесткость технологической системы, КS

ж

=0,85;

KS

м

– коэффициент, учитывающий материал обрабатываемой детали; КS

м

= 1,07;

Sо

= 0,57×0,8×1,0×1,0×1,0×0,85×1,07 = 0,41 мм/об.

в) скорость резания:

V = Vт

×Kv

, (2.4.15)

где Vт

– табличное значение скорости резания, Vт

= 225 м/мин;

KV

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kv

= KV

м

×KV

и

×KVm

×KV

ж

×KV

п

×KV

о

, (2.4.16)

где КV

м

– коэффициент обрабатываемости материала, КV

м

= 1,0;

КV

и

– коэффициент, учитывающий материал инструмента, КV

и

= 1,1;

KVm

– коэффициент, учитывающий вид обработки, КVm

= 1,45;

KV

ж

– коэффициент, учитывающий жесткость технологической системы,

КV

ж

= 0,85;

KV

п

– коэффициент, учитывающий состояние обрабатываемой поверхности, КV

п

= 0,85;

KV

о

– коэффициент, учитывающий влияние СОЖ, КV

о

= 1,0;

V = 225× 1,1×1,45×0,85×0,85×0,85×1,0 = 259 м/мин.

г) частота вращения шпинделя:

, (2.4.17) , (2.4.17)

где V – скорость резания, м/мин;

d – диаметр заготовки (инструмента), мм;

n = 1000×259/3,14×83 = 993 об/мин.

Принимаем значение частоты вращения шпинделя n =1000 об/мин.

Установ А, переход 3 (сверление):

а) глубина резания: t = 96 мм;

б) подача на оборот:

SО

T

= 0,44 мм/об;

КS

о

= КSl

×KS

ж

×КS

и

KSd

×KS

м

, (2.4.18)

где КSl

- коэффициент, учитывающий глубину сверления, КSl

= 0,9;

KS

ж

– коэффициент, учитывающий жесткость технологической системы, КS

ж

=0,85;

КS

и

– коэффициент, учитывающий материал инструмента, КS

и

= 1,0;

KSd

– коэффициент, учитывающий тип обрабатываемого отверстия,

КSd

= 1,0;

KS

м

– коэффициент, учитывающий материал обрабатываемой детали; КS

м

= 1,0;

Sо

= 0,44×0,9×0,85×1,0×1,0×1,0 = 0,34 мм/об.

в) скорость резания:

V = Vт

×Kv

, (2.4.19)

где Vт

– табличное значение скорости резания, Vт

= 96 м/мин;

KV

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kv

= KV

м

×KV

и

×KVd

×KVo

×KV

т

×KVl

, (2.4.20)

где КV

м

– коэффициент обрабатываемости материала, КV

м

= 1,0;

КV

и

– коэффициент, учитывающий материал инструмента, КV

и

= 1,1;

KVd

– коэффициент, учитывающий вид обработки, КVd

= 0,9;

KVo

– коэффициент, учитывающий условия обработки, КVo

= 1,0;

KVm

– коэффициент, учитывающий стойкость инструмента, КVm

= 1,0;

KVl

– коэффициент, учитывающий длину сверления, КVl

= 0,95;

V = 96× 1,0×1,1×0,9×1,0×1,0×0,95 = 82 м/мин.

г) частота вращения шпинделя:

n = 1000×82/3,14×88 = 314 об/мин.

Принимаем значение частоты вращения шпинделя n =315 об/мин.

Установ Б, переход 3 (растачивание):

а) глубина резания: t = 2 мм;

б) подача на оборот:

SО

T

= 0,41 мм/об;

КS

п

= 0,8; КS

и

= 1,0; КS

ф

= 1,0; КS

з

= 1,0; КS

ж

=0,85; КS

м

= 1,07;

Sо

= 0,41×0,8×1,0×1,0×1,0×0,85×1,07 = 0,29 мм/об.

в) скорость резания:

Vт

= 225 м/мин;

КV

м

= 1,0; КV

и

= 1,1; КVm

= 1,45; КV

ж

= 0,85; КV

п

= 0,85; КV

о

= 1,0;

V = 225× 1,1×1,45×0,85×0,85×0,85×1,0 = 259 м/мин.

г) частота вращения шпинделя:

n = 1000×259/3,14×86 = 993 об/мин.

Принимаем значение частоты вращения шпинделя n =1000 об/мин.

Операция 35 шлифовальная.

Переход 1 (плоское шлифование):

а) глубина резания: t = 0,001 мм;

б) поперечная подача:

SВ

=SВт

×КS

В

, (2.4.21)

вертикальная подача:

St

=St

т

×КSt

, (2.4.22)

KSB

(KSt

) = KM

×KН

×KВ

×KD

×KT

×KlT

Kl

, (2.4.23)

где SВт

– табличное значение вертикальной подачи;

St

т

– табличное значение поперечной подачи;

Kм

– коэффициент, учитывающий материал обрабатываемой детали;

Км

= 1,0;

КН

- коэффициент, учитывающий ширину детали, КН

=0,63;

КВ

– коэффициент, учитывающий диаметр шлифовального круга, КВ

= 0,5;

КD

– коэффициент, учитывающий диаметр шлифовального круга, КD

= 0,5;

KT

– коэффициент, учитывающий стойкость круга KT

= 0,74;

KlT

– коэффициент, учитывающий точность обработки, KlT

= 0,75;

Kl

– коэффициент, учитывающий длину обрабатываемой поверхности, Kl

=0,85;

KSB

(KSB

) = 1,0×1,0×0,63×0,5×0,74×0,75 ×0,85=0,15

SВ

=0,004×0,15=0,001мм.

St

=0,013×0,15=0,002 мм.

в) скорость резания:

V= 30 м/с.

Операция 40 шлифовальная.

Переход 1 (круглое наружное шлифование):

а) глубина резания: t = 0,001 мм;

б) радиальная подача:

St

=St

Т

×КSt

, (2.4.24)

KSt

= KM

×KR

×KD

× KV

к

× KT

×KlT

Kh

, (2.4.25)

где Kм

– коэффициент, учитывающий материал обрабатываемой детали;

Км

= 1,0;

КR

- коэффициент, учитывающий ширину детали, КН

=0,85;

КD

– коэффициент, учитывающий диаметр шлифовального круга, КD

= 0,42;

KV

к

– коэффициент, учитывающий скорость круга, KV

к

= 1,0;

KT

– коэффициент, учитывающий стойкость круга, KT

= 0,74;

KlT

– коэффициент, учитывающий точность обработки, KlT

= 0,75;

Kh

– коэффициент, учитывающий припуск на обработку, Kh

=1,16;

KSt

= 1,0×0,85×0,42×0,74×0,7×1,16 =0,21.

St

=0,003×0,21=0,001 мм.

в) скорость резания:

V= 30 м/с.

г) частота вращения шпинделя:

n = 1000 об/мин.

Операция 45 шлифовальная.

Переход 1(внутреннее шлифование):

а) глубина резания: t = 0,005 мм;

б) радиальная подача:

SВ

=SВт

×КS

В

, (2.4.26)

продольная подача:

St

=St

т

×КSt

, (2.4.27)

KSB

(KSt

) = KM

×KD

× KT

×KV

к

× Kh

×KlT

, (2.4.28)

где SВт

– табличное значение радиальной подачи;

St

т

– табличное значение продольной подачи;

Kм

– коэффициент, учитывающий материал обрабатываемой детали;

Км

= 1,0;

КD

– коэффициент, учитывающий диаметр шлифовального круга, КD

= 1,0;

KT

– коэффициент, учитывающий стойкость круга KT

= 0,74;

KV

к

– коэффициент, учитывающий скорость круга, KV

к

= 1,0;

Kh

– коэффициент, учитывающий припуск на обработку, Kh

=1,16;

KlT

– коэффициент, учитывающий точность обработки, KlT

= 0,75;

KSB

(KSB

) = 1,0×1,0×0,74×1,0×1,16×0,75 ×0,75=0,64

SВ

=0,0075×0,64=0,005 мм.

St

=0,0011×0,64=0,0007 мм.

в) скорость резания: V= 30 м/с.

г) частота вращения шпинделя: n = 1000 об/мин.

Операция 50 токарная.

Установ А, переходы 1,2,3,4; установ Б переходы 1,2,3,4 (наружное точение):

а) глубина резания: t = 0,1 мм;

б) подача на оборот:

SО

T

= 0,41 мм/об;

КS

п

= 1,0; КS

и

= 1,0; КS

ф

= 1,0; КS

з

= 0,5; КS

ж

=0,85; КS

м

= 1,07;

Sо

= 0,41×1,0×1,0×1,0×0,5×0,85×1,07 = 0,19 мм/об.

в) скорость резания:

Vт

= 296 м/мин;

КV

м

= 1,0; КV

и

= 1,1; КVm

= 1,45; КV

ж

= 0,85; КV

п

= 1,0; КV

о

= 1,0;

V = 296× 1,0× 1,1×1,45×0,85×1,0×1,0 = 472 м/мин.

г) частота вращения шпинделя:

n = 1000×472/3,14×86 = 1747 об/мин.

Принимаем значение частоты вращения шпинделя n =1750 об/мин.

Установ Б, переходы 5,6 (растачивание):

а) глубина резания: t = 0,1 мм;

б) подача на оборот:

SО

T

= 0,41 мм/об;

КS

п

= 1,0; КS

и

= 1,0; КS

ф

= 1,0; КS

з

= 0,5; КS

ж

=0,85; КS

м

= 1,07;

Sо

= 0,41×1,0×1,0×1,0×0,5×0,85×1,07 = 0,19 мм/об.

в) скорость резания:

Vт

= 296 м/мин;

КV

м

= 1,0; КV

и

= 1,1; КVm

= 1,45; КV

ж

= 0,85; КV

п

= 1,0; КV

о

= 1,0;

V = 296× 1,0× 1,1×1,45×0,85×1,0×1,0 = 472 м/мин.

г) частота вращения шпинделя:

n = 1000×472/3,14×86 = 1747 об/мин.

Принимаем значение частоты вращения шпинделя n =1750 об/мин.

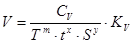

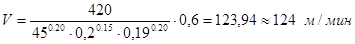

Операция 15 токарная с ЧПУ.

Установ А, переходы 1,3; установ Б, переходы 1,3 (наружное точение):

а) глубина резания:

t = 0,3 мм.

б) подача на оборот:

SО

= 0,19 мм/об;

в) скорость резания:

, (2.4.29) , (2.4.29)

где СV

, m, x,y – коэффициент и показатели степени при обработке резцами;

T – стойкость инструмента, мин;

t – глубина резания, мм;

S – подача на оборот шпинделя, мм/об;

, (2.4.30) , (2.4.30)

где KMV

–коэффициент, учитывающий влияние материала заготовки;

KП

V

–коэффициент, учитывающий состояние поверхности;

KИ

V

–коэффициент, учитывающий материал инструмента.

. .

. .

г) частота вращения шпинделя:

n = 1000×132/3,14×86 = 488 об/мин.

Принимаем значение частоты вращения шпинделя n = 500 об/мин.

Установ А, переходы 2,4; установ Б, переходы 2,4 (наружное точение):

а) глубина резания:

t = 0,2 мм.

б) подача на оборот:

SО

= 0,19 мм/об;

в) скорость резания:

. .

г) частота вращения шпинделя:

n = 1000×124/3,14×86 = 459 об/мин.

Принимаем значение частоты вращения шпинделя n = 450 об/мин.

Установ Б, переход 5 (растачивание):

а) глубина резания:

t = 0,3 мм.

б) подача на оборот:

SО

= 0,19 мм/об;

в) скорость резания:

. .

г) частота вращения шпинделя:

n = 1000×132/3,14×86 = 488 об/мин.

Принимаем значение частоты вращения шпинделя n = 500 об/мин.

Установ Б, переход 6 (растачивание):

а) глубина резания:

t = 0,2 мм.

б) подача на оборот:

SО

= 0,19 мм/об;

в) скорость резания:

. .

. .

г) частота вращения шпинделя:

n = 1000×124/3,14×86 = 459 об/мин.

Принимаем значение частоты вращения шпинделя n = 450 об/мин.

Составим сводную таблицу по режимам резания:

Таблица 2.4.4

Сводная таблица по режимам резания

№

|

Название |

№ перехода |

Глубина резания t, мм |

Стойкость инструмента

T, мин

|

Подача на оборот So, мм/об |

Минутная подача  , ,

мм/мин

|

Скорость резания V, м/мин |

Частота вращения шпинделя n, об/мин |

| 10 |

Токарная с ЧПУ

Установ А

|

1 |

3 |

60 |

0,41 |

410 |

259 |

1000 |

| 2 |

3 |

60 |

0,41 |

410 |

259 |

1000 |

| 3 |

96 |

45 |

0,34 |

340 |

82 |

315 |

| 10 |

Токарная с ЧПУ

Установ Б

|

1 |

3 |

60 |

0,41 |

410 |

259 |

1000 |

| 2 |

3 |

60 |

0,41 |

410 |

259 |

1000 |

| 3 |

2 |

60 |

0,29 |

290 |

259 |

1000 |

| 15 |

Токарная с ЧПУ

Установ А

|

1 |

0,3 |

45 |

0,19 |

95 |

132 |

500 |

| 2 |

0,2 |

45 |

0,19 |

85,5 |

124 |

450 |

| 3 |

0,3 |

45 |

0,19 |

95 |

132 |

500 |

| 4 |

0,2 |

45 |

0,19 |

85,5 |

124 |

450 |

| 15 |

Токарная с ЧПУ

Установ Б

|

1 |

0,3 |

45 |

0,19 |

95 |

132 |

500 |

| 2 |

0,2 |

45 |

0,19 |

85,5 |

124 |

450 |

| 3 |

0,3 |

45 |

0,19 |

95 |

132 |

500 |

| 4 |

0,2 |

45 |

0,19 |

85,5 |

124 |

450 |

| 5 |

0,3 |

45 |

0,19 |

95 |

132 |

500 |

| 6 |

0,2 |

45 |

0,19 |

85,5 |

124 |

450 |

| 35 |

Шлифовальная |

1

|

0,001 |

120 |

Поперечная подача 0,001

Вертикальная подача 0,002

|

30 м/с |

1000 |

| 40 |

Шлифовальная |

1

|

0,005 |

120 |

Радиальная подача 0,001 |

30 м/с |

1000 |

| 45 |

Шлифовальная |

1

|

0, |

120 |

Поперечная подача 0,005

Радиальная подача 0,0007

|

30 м/с |

1000 |

| 50 |

Токарная

Установ А

|

1 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 2 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 3 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 4 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 50 |

Токарная

Установ Б

|

1 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 2 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 3 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 4 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 5 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

| 6 |

0,1 |

60 |

0,19 |

332,5 |

472 |

1750 |

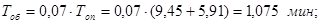

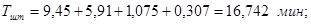

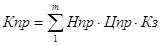

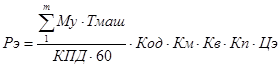

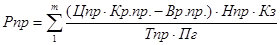

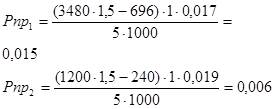

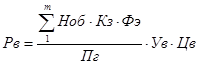

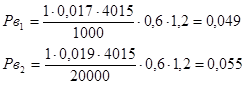

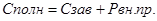

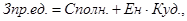

Нормирование технологического процесса

Технологический процесс изготовления изделия должен выполняться с наиболее полным использованием технических возможностей средств производства при наименьших затратах времени и наименьшей себестоимости изделий. Для того чтобы оценить затраты времени, необходимо вести нормирование техпроцесса, т.е. иметь данные по нормам времени. Такими нормами могут быть только технически обоснованные нормы времени – установленные для определенных организационно-технических условий на выполнение части технологического процесса, исходя из полного и рационального использования технических возможностей средств технологического оснащения и с учетом передового производственного опыта.

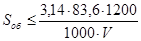

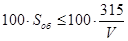

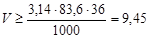

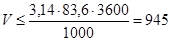

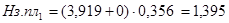

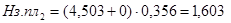

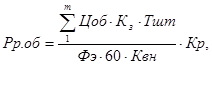

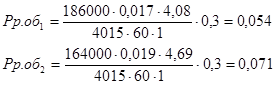

При нормировании техпроцесса изготовлении вставки нижней воспользуемся аналитически-расчетным методом. Он предусматривает определение затрат времени на каждый элемент операции и на операцию в целом по заранее установленным, технически обоснованным нормативам времени и оптимальным режимам работы оборудования.

В серийном производстве, когда обработка заготовки идет периодически повторяющимися партиями, за норму времени принимают штучно-калькуляционное время:

( 2.4.31) ( 2.4.31)

где Тп.з.

– подготовительно-заключительное время, мин;

n – объем партии запуска заготовок, n=4 шт;

Тшт

– штучное время, мин.

( 2.4.32) ( 2.4.32)

где То

– основное технологическое время, мин;

Тв

– вспомогательное время, мин;

Тоб

– время обслуживания, мин;

Тпер

– время перерывов в работе, мин.

Основное технологическое время – время, в течение которого происходит непосредственное воздействие инструмента на заготовку и изменение ее состояния. При станочной обработке:

( 2.4.33) ( 2.4.33)

где Lр.х.

– длина рабочего хода, мм;

i – число рабочих ходов;

Sмин

– минутная подача инструмента, мм/мин.

( 2.4.34) ( 2.4.34)

где l – длина обрабатываемого участка, мм;

lвр

– длина участка врезаемого инструмента, мм;

lпер

– длина участка перебега инструмента, мм.

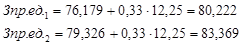

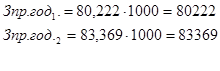

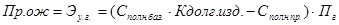

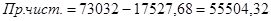

Сумма основного и вспомогательного времени составляет оперативное время: