| Министерство Образования Республики Беларусь

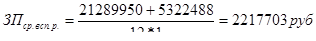

Учреждение Образования

«Гомельский Государственный Машиностроительный Техникум»

Дипломный проект

На тему: Проект участка механического цеха для изготовления деталей типа корпус с применением станков с ЧПУ. Деталь-представитель: Корпус КЗР 0101108

Гомель 2008

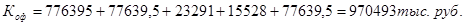

Содержание

Введение

1. Анализ исходных данных

1.1 Описание конструкции и служебного назначения детали

1.2 Определение типа производства и его характеристика

1.3 Анализ детали на технологичность

1.4 Разработка технологии обработки детали

2. Анализ технических требований на изготовление детали

2.2 Выбор вида и обоснование получения заготовки

2.2.1 Описание метода получения заготовки

2.2.2 Определение допусков и припусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового и составление проектируемого техпроцесса

2.3.2 Выбор и обоснование технологических баз

2.3.3 Выбор оборудования и технологической оснастки

2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных размеров

2.4.2 Определение режимов резания на проектируемые операции. Сводная таблица режимов резания

2.4.3 Разработка управляющей программы обработки детали

2.4.4 Нормирование проектируемой операции. Сводная таблица норм времени

3. Проектирование технологической оснастки

3.1 Расчетно – конструкторский анализ станочного приспособления

3.2Описание конструкции и принцип работы приспособления

3.3Расчет погрешности установки детали в приспособлении

3.3.1 Расчет параметров силового органа приспособления

3.4 Конструирование и расчет режущего инструмента

3.5 Конструирование и расчет измерительного инструмента

4. Организация производства на участке

4.1Определение количества оборудования на участке

4.2Определение количества производственных рабочих

4.3 Организация производства на участке

4.4 Разработка плана участка и организация рабочих мест

4.5 Средства механизации и автоматизации элементов техпроцесса

5. Охрана труда и окружающей среды

6. Экономические показатели проекта

Заключение

Введение

Ведущее место в росте экономики Республики принадлежит машиностроению, которое обеспечивает материальную основу технического прогресса всех отраслей народного хозяйства.

В настоящее время машиностроение располагает мощной производственной базой, выпускающей свыше четверти всей промышленной продукции республики.

В развитии машиностроения первостепенной задачей является автоматизация на базе гибких производственных систем, в том числе применения станков с ЧПУ, роботов, программируемых манипуляторов, роботехнических комплексов; увеличение применения прогрессивных конструкционных материалов, снижение металлоемкости машин и оборудования с их удельной энергоемкости, снижение себестоимости продукции.

Завод ГОМСЕЛЬМАШ – является одним из наиболее развитых предприятий машиностроения в городе Гомель. ГОМСЕЛЬМАШ занимается выпуском сельскохозяйственной продукции, производит также запасные части ко всем выпускаемым изделиям, широкого ассортимента товаров народного потребления; замки, мебельную фурнитуру, светильники, подсвечники, прицепы к легковым автомобилям, повозки конные, корморезку бытовую, насос ручкой, косы стропильные, орехоколы, пепельницы и другие товары народного потребления.

ЗЛиН имеет возможность производить отливки из серого, ковкого, высокопрочного чугуна, цветное литье, штамповки, поковки любых наименований, а так же сварные конструкции.

В дипломном проекте необходимо произвести разработку технологического процесса обработки детали с применением станков с ЧПУ для детали «Корпус» КЗР 0101108.

1. Анализ исходных данных

1.1 Описание конструкции и служебного назначения детали

Деталь КЗР 0101108 корпус является основой частью телескопического вала КЗР 0101000. Предназначен для установки внутри него вала КЗР 0101101, который в свою очередь передаёт вращение от вала двигателя на приводной вал жатки КЗР 0104301.

Ø100Н7 и Ø120Н7– предназначены для установки внутри них подшипников. М10*1,0-7Н - предназначено для установки маслёнки.

Канавки 2,2+0,25,Ø103,5+0,46 и 2,8+0,25,- Ø124+0.53 - предназначены для установки стопорных колец.

| Временное сопротивление на разрыв δВ

,

МПа

|

Временное сопротивление на изгиб, δИ

,

МПа

|

Относительное удлинение, f∙600/300, %

|

Временное сопротивление на сжатие, δСЖ

, МПа

|

Твердость по Бринеллю, НВ

|

Примечания

|

| 120

|

280

|

2

|

500

|

143-229

|

Малоответственное литье

|

Таблица 1.1 – Механические свойства СЧ20 по ГОСТ 1412-85

Таблица 1.2- Химические свойства СЧ20 во ГОСТ 1412-85

| Химический состав, %

|

| C

|

Si

|

Мн

|

Не более

|

| P

|

S

|

Cr

|

Ni

|

| 3,3-3,6

|

2,2-2,5

|

0,6-1,0

|

0,4

|

0,15

|

0,15

|

0,5

|

1.2 Определение типа производства и его характеристика

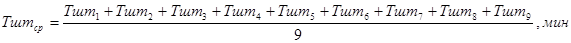

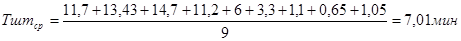

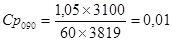

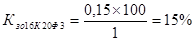

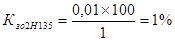

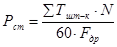

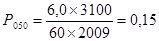

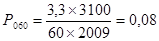

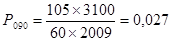

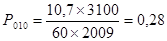

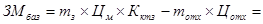

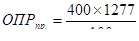

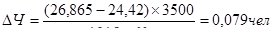

Тип производства определяется по коэффициенту закрепления операций (Кз.о.). Предварительно на основе типового технологического процесса его можно определить по формуле:

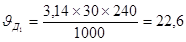

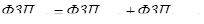

, (1.1) , (1.1)

где Fд – действительный годовой фонд работы оборудования, ч;

Fд=4029 ч; [4, с 22, табл.2.1] - при двухсменном режиме работы;

N -годовой обьем выпуска детали, шт; N = 3100 шт;

T шт - среднее штучное или штучно-калькуляционное время, мин; - среднее штучное или штучно-калькуляционное время, мин;

(1.2) (1.2)

Kу- коэффициент ужесточения заводских норм; Ку=0,8.

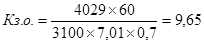

Тогда по полученной величине Кз.о.= 9.65 тип производства – крупносерийный.

Крупносерийное производство характеризуется неширокой номенклатурой изделий, изготовляемых периодически повторяющимися партиями. Основным отличительным признаком крупносерийного производства от единичного является менее разнообразная номенклатура деталей, изготавливаемых на одном рабочем месте, и их периодическая повторяемость. При серийном производстве используются универсальные и специализированные станки, станки с ЧПУ, оснащенные как специальными, так и универсальными и универсально – сборочными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия, а так же быстро перенастроить станки на выпуск другой партии деталей. Широко применяются токарно-револьверные, многорезцовые и многошпиндельные станки. Для контроля точности обработки часто применяют предельные калибры. В крупносерийном могут работать рабочие средней квалификации, так как ограниченная номенклатура деталей и их периодическая повторяемость способствует быстрому приобретению трудовых навыков. В мелкосерийном производстве используются заготовки в виде отливок, поковок, сортового или специального проката, металлокерамики, что дает возможность выпускать продукцию с меньшими затратами, чем при единичном производстве.

В крупносерийном производстве техпроцесс изготовления изделия расчленен на отдельные операции, выполняемые на определенных станках обычно при одной установке детали.

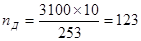

Величина производственной партии:

, шт (1.2) , шт (1.2)

где α – число дней, на которые необходимо иметь запас деталей.

Для данной детали α=10 дней.

Фр.д.

– число рабочих дней в году.

шт. шт.

В базовом технологическом процессе обработки применены универсальные станки, использование которых рациональнее в условиях единичного производства, в крупносерийном производстве лучше применять станки с ЧПУ т.к. точность изготовления а также количество деталей значительно выше чем на универсальных станках.

1.3 Анализ детали на технологичность

Деталь КЗР 0101108 – корпус, представляет собой отливку простой формы и её обработка не вызовет значительных затрат и не потребует использования специального станка или оборудования.

С точки зрения механической обработки деталь имеет следующие недостатки в отношении технологичности. При обработке детали допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Поверхности детали могут быть обработаны на легкопереналаживаемых станках с ЧПУ, с точки зрения точности и чистоты они не представляют значительных технологических трудностей. Отверстия Ø100Н7 (+0,035) и Ø120Н7 (+0,035) должны быть выполнены в пределах указанных отклонений с точностью до 0,03 мм. Единственным способом достижения указанной точности является окончательная расточка отверстий на алмазно-расточном станке. При этом нарушается точность их взаимного расположения относительно наружного диаметра (Ø 136-1,0) , т.к. этот диаметр будет использован в качестве установочной базы, что довольно таки нетехнологично.

Нетехнологично в данной конструкции отверстие М10*1,0-7Н ,т.к. для его обработки необходимо применять инструмент с удлинителями из-за того, что отверстие расположено близко к торцу.

А в остальном деталь имеет свободный доступ ко всем обрабатываемым поверхностям, припуски снимаются равномерно в процессе обработки. В целом деталь технологична, имеет хорошие базовые поверхности для обработки

2 Количественный анализ на технологичность заключается в расчете коэффициента унификации конструктивных элементов (КУ

) и коэффициента использования материала (КИМ).

Для расчета Ку следует провести обработку элементов детали на унифицированность.

Таблица 1.3 – Отработка элементов детали на унифицированность

| Номер элемента

|

Выдерживаемые размеры

|

Стандарт на элемент

|

| 1

|

2

|

3

|

| 1

|

Ø210h14(-1.15)

|

ГОСТ 6636-69

|

| 2

|

Ø128h10(-0.16)

|

-

|

| 3

|

Ø100Н7 (+0,035)

|

ГОСТ 6636-69

|

| 4

|

Ø120Н7 (+0,035)

|

ГОСТ 6636-69

|

| 5

|

Ø 136h14(-1.0)

|

—

|

| 6

|

М10×1,0-7Н

|

ГОСТ 8274-71

|

| 7

|

Ø17H14(+0.43)

|

-

|

| 8

|

45.5+0.1

|

_

|

| 9

|

34+-1.5

|

ГОСТ 6636-69

|

| 10

|

102+0.14

|

_

|

| 11

|

13+-0.2

|

ГОСТ 6636-69

|

| 12

|

25+-0.2

|

ГОСТ 6636-69

|

| 13

|

114h14(-0.87)

|

_

|

| 14

|

Ø 103.5+0.46 ; 2.2+0.25

|

ГОСТ 18829-73

|

| 15

|

Ø 124+0.53 ; 2.8+0.25

|

ГОСТ 18829-73

|

| 16

|

6+-0.5

|

ГОСТ 6636-69

|

| 17

|

1.6*45

|

ГОСТ 10948-64

|

| 18

|

7*45

|

_

|

| 19

|

1*45

|

ГОСТ10948-64

|

| 20

|

Ø 121H14(+1.0)

|

_

|

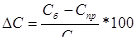

, (1.3) , (1.3)

где QУ.Э.

- число конструктивных элементов детали, которые выполнены по стандартам: резьбовые и шлицевые поверхности, шпоночные пазы, фаски, радиусы скругления, канавки для сбега резьбы или выхода шлифовальных кругов, канавки для установки стопорных колец; или в соответствии нормальными рядами размеров и конусов: диаметральные размеры ступеней в отверстии и на наружных поверхностях; Qу.э. =12.

QОбЩ.

- число всех конструктивных элементов детали; Qобщ. =20

Деталь считается нетехнологичной, так как Ку=0,6 <0,65

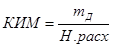

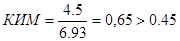

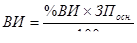

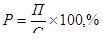

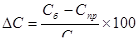

Коэффициент использования материала:

>0,45 (1.4) >0,45 (1.4)

где mД

– масса детали, кг; mД

=4.5 кг;

НРАСХ.

– норма расхода материала, кг.

НРАСХ.

=mЗАГ

+mОТХ.З

, (1.5)

где mОТХ. З

– масса отходов при производстве заготовки, кг.

mОТХ.З

для штамповок полученных на прессах составляет около 10%.

НРАСХ.

=6.3 + 0,1×6.3= 6.93 кг

Деталь технологична с точки зрения коэффициента использования материала, так как КИМ=0,65>0,45, поэтому предлагаю отработать заготовку с целью её приближения к контурам детали.

2. Разработка технологии обработки детали

2.1 Анализ технических требований на изготовление детали. Рекомендации по их обеспечению и контролю

Таблица 2.1 – Анализ технических требований, предъявляемых к детали, рекомендации по их обеспечению и контролю.

| Номер конструктивного элемента

|

Размеры и требования к их диаметральной и линейной точности

|

Требования к шероховатости поверхности

|

Требования к точности взаимного расположения поверхностей и осей

|

Методы достижения точности: способы базирования и виды обработки

|

Методы контроля и средства измерения

|

| 1

|

Ø210h14(-1.15)

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение

|

Штангенцир-куль, выборочно

|

| 2

|

Ø128h10(-0.16)

|

6,3

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности, точение черновое

|

Штангенцир-куль, выборочно

|

| 3

|

Ø100Н7 (+0,035)

|

1,6

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение; в приспособлении алмазное растачивание

|

Штангенцир-куль, выборочно; Нутромер, сплошной

|

| 4

|

Ø120Н7 (+0,035)

|

1,6

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение; в приспособлении алмазное растачивание

|

Штангенцир-куль, выборочно; Нутромер, сплошной

|

| 5

|

Ø 136h14(-1.0)

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение

|

Штангенцир-куль, выборочно

|

| 6

|

М10×1,0-7Н

|

6,3

|

—

|

Базирование детали в кондукторе, сверление и нарезание резьбы

|

Пробка, выборочно; Пробка резьбовая, сплошной

|

| 7

|

Ø17H14(+0.43)

|

12,5

|

Базирование детали в кондукторе, сверление

|

Пробка, калибр на расположе-ние, выборочно

|

| 8

|

45.5+0.1

|

6,3

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности,растачивание

|

Шаблон,

выборочно

|

| 9

|

34+-1.5

|

6,3

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности,растачивание

|

Шаблон,

выборочно

|

| 10

|

102+0.14

|

6,3

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности,растачивание

|

Шаблон выборочно

|

| 11

|

13+-0.2

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение

|

Штангенцир-куль, выборочно

|

| 12

|

25+-0.2

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение

|

Штангенцир-куль,

выборочно

|

| 13

|

114h14(-0.87)

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение

|

Штангенцир-куль,

выборочно

|

| 14

|

Ø 103.5+0.46 2.2+0.25

|

3,2

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности, точение канавки

|

Шаблон сплошной

|

| 15

|

Ø 124+0.53 ; 2.8+0.25

|

3,2

|

—

|

Базирование детали в трёхкулачковом патроне по наружнойцилиндрической поверхности, точение канавки

|

Шаблон сплошной

|

| 16

|

6+-0.5

|

6,3

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности черновое точение

|

| 17

|

1.6*45

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности ,точение фаски

|

Визуально

|

| 18

|

7*45

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности точение фаски

|

Визуально

|

| 19

|

1*45

|

12,5

|

—

|

Базирование детали в трёхкулачковом патроне по наружной цилиндрической поверхности точение фаски

|

Визуально

|

| 20

|

Ø 121H14(+1.0)

|

6,3

|

Базирование детали в трёхкулачковом патроне по наружнойцилиндрической поверхности, точение канавки

|

Шаблон, нутромер, сплошной

|

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Деталь “Корпус” КЗР 0101108 изготовляется в литейном цехе в сырые песчано-глинистые формы..

Процесс получения отливки.

На смесеприготовительном отделении изготавливают смесь, которая по ленточному конвейеру подается на участок формовки. На этом участке, на линии АФА30 для изготовления нижней и верхней полуформ. Транспортировка форм осуществляется на горизонтально-замкнутом левовращающемся ленточном конвейере с тактовым шагом. Конвейер состоит из цепной последовательно движущейся тележечной единицы движущейся по рельсам.

Уплотнение формовочной смеси осуществляется встряхиванием. Процесс можно прервать с помощью кнопки стопора, чтобы в случае необходимости, вручную произвести дополнительную дозагрузку формовочной смеси с помощью ленточного питателя. Модельная плита может нагреваться нагревательным устройством.

Охлаждение отливок осуществляется на литейном конвейере в стальной опоке. Охлажденные формы транспортируются к устройству выбивки форм. В этом устройстве форма на качающейся раме устанавливается с помощью передвижной тележки и в процессе выбивки выдавливается. Затем отливку подают на участок зачистки и далее на склад.

2.2.2 Определение припусков и допусков по стандартам

Расчет размеров и массы заготовки, коэффициента использования материала.

Материал – СЧ 20 ГОСТ 1412-85

Точность отливки – 9-8-13-10 по ГОСТ 26645-85

где 9- класс точности

8- степень коробления

13- степень точности поверхности отливки

10- класс точности массы отливки

Таблица 2.2 – Назначение допусков и припусков на отливку

| Номинальный размер детали, мм

|

Допуски размера, мм

|

Допуски формы, мм

|

Общий допуск, мм

|

Ряд припусков

|

Минимальный припуск, мм

|

Общий припуск, мм

|

Расчетный припуск на размер отливки, мм

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| Ø210h14(-1.15)

|

2,8

|

1,2

|

3,6

|

7

|

0,8

|

2,9

|

3,7

|

| Ø 136h14(-1.0)

|

2,4

|

0,8

|

2,8

|

7

|

0,8

|

2,5

|

3,3

|

| Ø128h10(-0.16)

|

2,4

|

0,8

|

2,8

|

7

|

0,8

|

3,3

|

4,1

|

| Ø100Н7 (+0,035)

|

2,2

|

0,64

|

2,4

|

7

|

0,8

|

3,8

|

4,6

|

| Ø120Н7 (+0,035)

|

2,4

|

0,64

|

2,4

|

7

|

0,8

|

3,8

|

4,6

|

| 114h14(-0.87)

|

2,4

|

0,64

|

2,4

|

7

|

0,8

|

2,3

|

3,1

|

| 12+-0.2

|

1,4

|

0,64

|

1,8

|

7

|

0,8

|

1,9

|

2,7

|

| 34+-1.5

|

1,8

|

0,64

|

2,2

|

7

|

0,8

|

2,8

|

3,6

|

Таблица 2.3 – Расчет размеров заготовки

| Размер выдерживаемый при обработке заданной поверхности детали, мм

|

Допуск на размер детали, мм

|

Шерахова-тость обработанной поверхности, Ra, мкм

|

Допуск на размер заготов-ки, мм

|

Расчетный припуск, Z, мм

|

Размер заготовки (расчет) с допуском (d или Д), мм

|

Исполнитель-ный размер заготовки, мм

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| Ø210h14(-1.15)

|

1,15

|

12,5

|

2,8

|

3,7

|

210+ 3,7×2 = 217,4±1,4

|

217,4±1,4

|

| Ø 136h14(-1.0)

|

1,0

|

12,5

|

2,4

|

3,3

|

136+3,3×2 = 142,6±1,2

|

142,6±1,2

|

| Ø128h10(-0.16)

|

0,16

|

6,3

|

2,4

|

4,1

|

128+4,1×2=136,2±1,2

|

136,2±1,2

|

| Ø100Н7 (+0,035)

|

0,035

|

1,6

|

2,2

|

4,6

|

100-4,6×2=90,8±1,1

|

90,8±1,1

|

| Ø120Н7 (+0,035)

|

0,035

|

1,6

|

2,4

|

4,6

|

120-4,6×2=110,8±1,1

|

110,8±1,1

|

| 114h14(-0.87)

|

0,87

|

12,5

|

2,4

|

3,1

|

114+3,1×2=120,2±1,2

|

120,2±1,2

|

| 12+-0.2

|

0,4

|

12,5

|

1,4

|

2,7

|

12+2,7=14,7±0,7

|

14,7±0,7

|

| 34+-1.5

|

3,0

|

6,3

|

1,8

|

3,6

|

34+3,6=37,6±0,9

|

37,6±0,9

|

Расчет массы спроектированной заготовки:

mз

=mд

+mотх.мех.обр.

, кг (2.1)

где mотх.мех.обр

– масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр

=Vотх.

×ρ, кг (2.2)

где Vотх.

– суммарный объём удаляемых в процессе механической обработки фигур, мм3

;

ρ - плотность материала заготовки, кг/мм3

; ρСЧ

=7,1×10-6

кг/мм2

.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

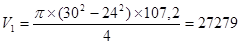

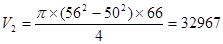

Определение объема удаленных фигур:

, мм , мм (2.3) (2.3)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

мм3 мм3

мм3 мм3

Vобщ

= V1

+V2

(2.4)

Vобщ

= 27279+32967=60246мм

mотх.мех.обр

=60246×7,78×10 =0,47кг =0,47кг

mз

= 0,93+0,47=1,4кг.

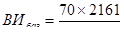

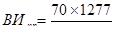

Коэффициент использования заготовки:

(2.5) (2.5)

где mЗ

– масса рассчитанной заготовки, кг;

Коэффициент использования материала:

>0,65 (2.6) >0,65 (2.6)

где Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6):

Нрасх=1,1×m =1,1×5,96=6,556кг =1,1×5,96=6,556кг

КИМ получился больше в проектном варианте, чем в базовом, следовательно, данная заготовка может быть принята в проекте.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

Базовый технологический процесс

010 Токарно-винторезная

1 Подрезать торец 2

2 Расточить фаску 3

3 Зенкеровать отверстие 1

020 Горизонтально-протяжная

1 Протянуть отверстие 1

030 Токарная с ЧПУ

1 Подрезать торец 3

2 Точить поверхность 1

3 Точить канавку 2, точить канавку 6

4 Расточить отверстие 4

5 Расточить канавку 5, подрезать торец , выдерживая размер 7

040 Токарная с ЧПУ

1 Точить канавку 1

050 Круглошлифовальная

1 Шлифовать поверхность 1

060 Сверлильная с ЧПУ

1 Центровать отверстие 1

2 Сверлить отверстие 1

3 Зенковать фаску 3

4 фрезеровать паз 4

080 Вертикально – сверлильная

1 Нарезать резьбу 1

Недостатком базового технологического процесса является: не рациональное использование оборудования. Предлагаю в проектном варианте сконцентрировать обработку на станках с ЧПУ. Обработку с горизонтально-протяжного станка целесообразно перенести на токарный станок, а обработку произвести не протяжкой, а развёрткой. Поэтому

Проектный вариант будет выглядеть следующим образом:

010 токарная с ЧПУ(16К20Ф3)

020 токарная с ЧПУ(16К20Ф3)

030 токарно-винторезная(16К20)

040 Круглошлифовальная(3Т161)

050 Сверлильная с ЧПУ(СС2В05ПМФ4)

Содержание операций смотри сводную таблицу режимы резания.

2.3.2 Выбор и обоснование технологических баз

010 операция. В качестве базы используется внутренняя не обработанная поверхность. Заготовка устанавливается в трёх кулачковом патроне с поджимом заготовки центром, чтобы исключить перекос при обработке. Установка в трёх кулачковый патрон лишает заготовку пяти степеней свободы: установочная трёх степеней свободы, перемещения вдоль 2 – х осей и поворота вокруг оси, направляющая база, возникающая при поджиме центром заготовки, лишает заготовку перемещения вдоль оси и поворота вокруг оси. Последняя шестая степень свободы возникает при зажиме заготовки.

020 операция. В качестве базы используется уже обработанная наружная поверхность. Заготовка устанавливается в трёх кулачковый патрон. Заготовка лишается пяти степеней свободы, перемещения вдоль трёх осей и поворота вокруг двух осей. Зажим заготовки лишает её возможности вращаться в патроне, но даёт возможность вращаться вместе с патроном, что является основой токарной обработки.

030 операция. В качестве базы используется уже обработанная внутренняя поверхность. Заготовка устанавливается в трёх кулачковый патрон. Заготовка лишается пяти степеней свободы, перемещения вдоль трёх осей и поворота вокруг двух осей. Зажим заготовки лишает её шестой степени свободы.

040 операция. В качестве базы используется уже обработанная внутренняя поверхность. Заготовка устанавливается на оправку. При установке на оправку заготовка лишается четырёх степеней свободы перемещения вдоль двух осей и поворота вокруг двух осей. Упор в торец заготовки лишает её ещё одной степени свободы, перемещения вдоль оси. При зажиме заготовки заготовка лишается последней шестой степени свободы, поворота вокруг оси.

050 операция. В качестве базы используется уже обработанная внутренняя поверхность. Заготовка устанавливается на оправку. При установке на оправку заготовка лишается четырёх степеней свободы перемещения вдоль двух осей и поворота вокруг двух осей. Упор в торец заготовки лишает её ещё одной степени свободы, перемещения вдоль оси. При зажиме заготовки заготовка лишается последней шестой степени свободы, поворота вокруг оси.

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.3.3.1 – Выбор оборудования.

| Код и модель станка

|

Наименование станка

|

Паспортные данные

|

| Габаритные размеры

|

Характеристика привода

|

Мощность, кВт

|

Ряд частот, мин

|

Ряд подач, мм/об

|

| 2

|

3

|

5

|

6

|

7

|

8

|

9

|

| 381101

16К20Ф3

|

Токарный с ЧПУ

|

3,36×1,71

|

Электрический

|

10

|

12,5 – 2000

|

б/с

|

| 381101

16К20Ф3

|

Токарный с ЧПУ

|

3,36×1,71

|

Электрический

|

10

|

12,5 – 2000

|

б/с

|

| 38

16К20

|

Токарно-винторезный

|

2,505×1,19

|

Механический

|

11

|

12,5 – 1600

|

0,05 – 2,8

0,025 – 1,4

|

| 38

3Т161

|

Круглошлифовальный

|

3,754×4,675

|

Электрический

|

17

|

1270

|

0,1 – 3

|

| 38

СС2В05ПМФ4

|

Сверлильный с ЧПУ

|

3,68×4,17

|

Электрический

|

13

|

40-2000

|

б/с

|

Таблица 2.3.3.2 – Выбор технологической оснастки

| Приспособления

|

Режущий инструмент

|

Вспомогательный инструмент

|

Измерительный инструмент

|

| Наименование

|

Код

|

Наименование

|

Код

|

Наименование

|

Код

|

Наименование

|

Код

|

| 2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| Патрон 3-х кулачковый

|

396110

|

Резец токарный

Резец канавочный

|

392191

392195

|

Резцедержка

|

392800

|

Калибр – скоба

Штангенциркуль

|

393120

393311

|

| Патрон 3-х кулачковый

|

396110

|

Резец расточной

Резец канавочный

Развёртка

|

392193

392195

391620

|

Резцедержка

|

392800

|

Калибр – пробка

Штангенциркуль

|

393141

393311

|

| Патрон 3-х кулачковый

|

396110

|

Резец расточной

Резец канавочный

|

392193

392195

|

Резцедержка

|

392800

|

Калибр – пробка

Штангенциркуль

|

393141

393311

|

| Оправка конусная

|

396100

|

Шлифовальный круг

|

398120

|

Оправка

|

392800

|

Калибр – скоба

|

393120

|

| Приспособление фрезерное

|

396180

|

Сверло центровочное

Фреза концевая

Фреза торцовая

Сверло спиральное

Метчик

|

391242

391853

391854

391235

391391

|

Оправка для станков с ЧПУ

|

392800

|

Штангенциркуль

Калибр – пробка

Шаблон

|

393311

393141

393610

|

2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных размеров

Таблица 2.6 – Определение последовательности обработки детали.

| Последовательность механической обработки Ø50Н8( ) )

|

Точность обработки

|

Способ базирования детали в приспособлении

|

Расчет погрешности установки,Eу мм

|

| Квалитет с допуском

|

Шераховато-сть, Rа, мкм

|

| Черновое точение

|

H14(0,62)

|

12,5

|

Базируем по внутренней обработанной поверхности Ø30мм

|

E = 0, = 0,

Eз=0,035

Eу=0,035

|

| Получистовое точение

|

H12(0,25)

|

6,3

|

Без переустановки детали поворотом каретки с инструментом

|

EИНД.

=0,05

|

| Шлифование

|

H8(0,035)

|

3,2

|

Базирование детали на конической оправке Ø30

|

E = 0, = 0,

Eз=0,035

Eу=0,035

|

Погрешность установки:

(2.7) (2.7)

где EБ

– погрешность базирования, мм;

EЗ

– погрешность закрепления, мм; Eз=0,08 мм

мм мм

Таблица 2.7 – Аналитический расчет припусков, мм

| Переходы механической обработки поверхности

Ø50h8

|

Rz

|

h

|

ρ

|

EУ

|

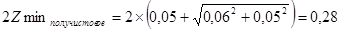

Расчет-ный припуск 2Zmin

|

Расчетный размер Dp

|

Допуск

|

Предельный размер

|

Предельный размер

|

| Dmin

|

Dmax

|

2Zmin

пр

|

2Zmax

пр

|

| Отливка

|

0,6

|

1,2

|

—

|

—

|

54,5

|

2,4

|

54,5

|

56,9

|

—

|

—

|

| Черновое точение

|

0,05

|

—

|

0,072

|

0,035

|

4,08

|

50,43

|

0,62

|

50,43

|

51,05

|

4,08

|

5,85

|

| Получистовое точение

|

0,025

|

—

|

0,06

|

0,05

|

0,28

|

50,15

|

0,25

|

50,15

|

50,4

|

0,28

|

0,65

|

| Шлифование

|

0,01

|

—

|

0,048

|

0,035

|

0,18

|

49,965

|

0,035

|

49,965

|

50

|

0,18

|

0,4

|

| Суммарный припуск:

|

4,54

|

6,9

|

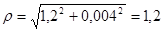

(2.8) (2.8)

ρсм

=Т/2=2,4/2=1,2 мм

ρкор

=Δк×D=0,8∙0,005=0,004 мм

мм мм

ρчерн

=1,2×0,06=0,072 мм

ρпол

=1,2×0,05=0,06 мм

ρчист

=1,2×0,04=0,06 мм

(2.9) (2.9)

мм мм

мм мм

мм мм

Проверка правильности произведенных расчетов:

2Zomax-2Zomin=TДз-ТДД

6,9-4,54=2,4-0,035

2,36=2,36

2Zoном=2Zomin+ВДз- ВДД

=4,54+2,4-0,035=6,905мкм

Дзном= ДД

ном-2Zoном=50+6,905=56,905мм

Таблица 2.8 – Табличный расчет припусков.

| Переходы механической обработки поверхности Ø30Н8

|

Точность обработки

|

Припуск табличный, Z, мм

|

Расчёт размеров заготовки в или D, мм

|

| квалитет

|

Допуск, мм

|

Шероховатость, Rа, мкм

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| Чистовое точение

|

Н8

|

0,033

|

1,6

|

1,5

|

Ø30Н8

|

| Получистовое точение

|

Н10

|

0,14

|

6,3

|

2,5

|

30-1,5=28,5

|

| Черновое точение

|

Н14

|

0,62

|

12,5

|

3,0

|

28,5-2,5=26

|

| Отливка

|

—

|

2,4

|

Rz830

|

6,0

|

26-3,0=23

|

2.4.2 Определение режимов резания на проектируемые операции. Сводная таблица режимов резания

Аналитический расчет режимов резания.

Операция 030.

Развернуть отверстие 1

Дано:

Станок – 16К20Ф3;

Материал заготовки – СЧ20 ГОСТ1412 – 85;

Обработка – с охлаждением;

D=30,033 мм, d=29,82мм, lрез =103мм.

1 Выбор режущего инструмента

Для обработки принимаем машинные развёртки с пластинами из твёрдого сплава ВК8 с коническим хвостовиком по ГОСТ1672–80

2 Расчет режимов резания

(выполнен по методике [СТМ 2, 285г. с…]

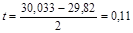

а) Глубина фрезерования:

, мм (2.15) , мм (2.15)

мм, мм,

б) Подача:

рекомендуемая: Sо= (0,3 –1,2 ) мм

принимаемая: Sо= 0,7мм

в) Стойкость:

Т=105 мин

г) Скорость резания:

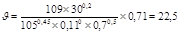

, м/мин (2.16) , м/мин (2.16)

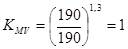

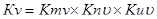

где Сν=109; D=30,033; q=0,2; x=0; у=0,5; m=0,45;

Кν = Кмν × Киν × Кlv, (2.17)

, (2.18) , (2.18)

где n =1,3; =1,3;  - коэффициент учитывающий, влияние материала на качество обрабатываемого материала. - коэффициент учитывающий, влияние материала на качество обрабатываемого материала.

К =0,83 – коэффициент учитывающий, материал инструмента; =0,83 – коэффициент учитывающий, материал инструмента;

К =0,85 – коэффициент учитывающий, состояние поверхности. =0,85 – коэффициент учитывающий, состояние поверхности.

Кν = 1×0,83×0,85=0,71

м/мин м/мин

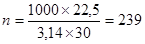

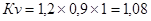

д) Частота вращения:

, мин-1

(2.19) , мин-1

(2.19)

мин-1 мин-1

корректируем: n =240 мин-1 =240 мин-1

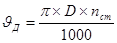

е) Действительная скорость резания:

, м/мин (2.20) , м/мин (2.20)

м/мин м/мин

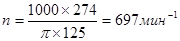

ж) Сила резания:

Н (2.21) Н (2.21)

где Ср=123; y=0,85; x=1,0; n=0;

Н Н

3) Мощность резания:

, кВт (2.22) , кВт (2.22)

кВт кВт

и) Проверочный расчет мощности:

Nрез≤1,2×Nдв×η (2.23)

Nдв=10кВТ

η=0,75

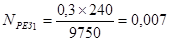

0,007≤1,2×2.2×0,75

Обработка возможна

3 Машинное время

а) Длина резания:

lрез=103 мм;

Δ=2 мм.

y=t×ctgφ, мм (2.25)

y=0,11×сtg 92 =0,01 мм =0,01 мм

б) Длина рабочего хода:

Lр.х.=lрез+y+Δ мм (2.26)

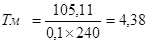

Lр.х.=103+0,11+2=105,11 мм

в) Машинное время:

, мин (2.27) , мин (2.27)

мин мин

Табличный расчет режимов резания.

Операция 010.

Подрезать торец 1, точить поверхность 2, точить канавку 3 .

Дано:

Станок – 16К20Ф3;

Материал заготовки – СЧ20 ГОСТ1412-85;

Обработка – с охлаждением;

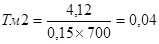

D=54мм, d=51,5мм, l=66мм; D=51,5мм, d=47, h=3,75.

1 Выбор режущего инструмента

Для обработки принимаем: проходной упорный резец с механическим креплением трёхгранных пластин из твёрдого сплава ВК8 по ГОСТ 18879-73, с геометрическими параметрами φ=90 , α=10 , α=10 ,γ=16 ,γ=16 , h×b=16×25; Канавочный резец с пластиной ВК8 по ГОСТ9795-74 , h×b=16×25; Канавочный резец с пластиной ВК8 по ГОСТ9795-74

2 Расчет режимов резания

(выполнен по методике [СТМ 2, 85г. с265-274])

а) Глубина резания:

t= , мм , мм

t1= =1,25мм, =1,25мм,

t =h=3,75мм, =h=3,75мм,

б) Подача:

рекомендуемая: Sо = 0,2-0,7мм/об (к.18) = 0,2-0,7мм/об (к.18)

принятая: Sо = 0,4 мм/об = 0,4 мм/об

рекомендуемая Sо =0,1 – 0,4мм/об =0,1 – 0,4мм/об

принятая So =0,15 =0,15

в) Стойкость:

Т=120 мин

г) Скорость резания:

υ=104м/мин (к.50)

д) Частота вращения:

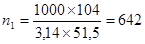

, мин-1 , мин-1

мин-1 мин-1

корректируем: n =645мин-1

для точения =645мин-1

для точения

мин-1 мин-1

корректируем: n =700 мин-1

для точения канавок =700 мин-1

для точения канавок

е) Действительная скорость резания:

, м/мин , м/мин

м/мин м/мин

м/мин м/мин

ж) Мощность резания:

N=2,4 , кВт (к. 24)

з) Проверочный расчет мощности:

Nрез≤1,2×Nдв×η

Nдв=10 кВТ

η=0,75

2,4≤1,2×10×0,75

Обработка возможна

3 Машинное время

а) Длина резания:

lрез1=66 мм; lрез2=2 мм;

б) Длина рабочего хода:

Lр.х.=lрез+y+Δ мм

Lр.х.1=66+0,12+2=68,12 мм

Lр.х.2=2+0,12+2=4,12 мм

в) Машинное время:

, мин , мин

мин мин

мин мин

Таблица 2.9-Программа обработки детали

| Эскиз обработки

|

Программа

|

| 1

|

2

|

|

|

N001 Т1 S2 650 F0,4

N002 X54,5 Z2E M08 (ит)

N003 Z0 (т1)

N004 X20(т2)

N003 L8 A1 P3

N004 X51 M08 (т3)

N005 Z-66 M17 (т4)

N006 X100 Z100E M09

N007 T2 S2 700 F0,3

N008 X51 Z2E M08 (ип)

N009 L10 B004

N010 X100 Z100 E M09

N014 T3 S3 500 F0,15

N015 X52 Z2E M0.8(ип)

N017 Z-21 F2 (т1)

N018 X47 (т2)

N019 D1

N020 X56

N021 Z100 E M09

N022 M02

|

Таблица 2.10 – Сводная таблица режимов резания.

| Номер операции и модель станка

|

Номер позиции, перехода

|

Наименование установа, суппорта, перехода

|

D или В мм

|

t мм

|

lРЕЗ

мм

|

LРХ

мм

|

i

|

Подача

|

n

мин-1

|

V

м

мин

|

| SО

мм

об

|

SМ

мм

мин

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| 010

16К20Ф3

|

1

|

Подрезать торец 1

|

51,5

|

1,25

|

51,5

|

54

|

1

|

0,4

|

260

|

650

|

108

|

| 2

|

Точить поверхность 2

|

51,5

|

1,25

|

66

|

68,12

|

2

|

0,4

|

260

|

650

|

108

|

| 3

|

Точить канавку 3

|

47

|

3,75

|

2

|

4,12

|

1

|

0,15

|

105

|

700

|

61

|

| Итого:

|

| 020

16К20Ф3

|

1

|

Подрезать торец 1

|

70

|

2,5

|

70

|

72,5

|

1

|

0,4

|

260

|

650

|

108

|

| 2

|

Расточить отверстие 2

|

28,5

|

2

|

103

|

107

|

2

|

0,4

|

150

|

650

|

60

|

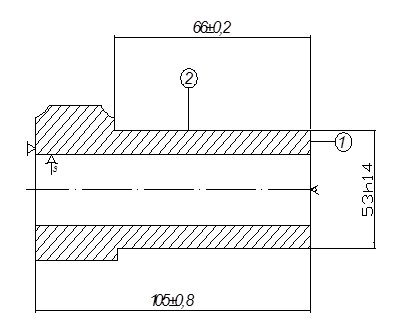

| 3

|

Развернуть отверстие 2

|

30

|

0,11

|

103

|

106,5

|

1

|

0,7

|

168

|

240

|

22,6

|

| 4

|

Расточить винтовую канавку 3

|

31,6

|

0,1

|

50

|

52

|

6

|

20

|

6000

|

300

|

29,8

|

| Итого:

|

| 030

16К20

|

1

|

Расточить отверстие 1

|

35

|

2

|

10

|

12

|

2

|

0,4

|

260

|

650

|

71,4

|

| 2

|

Расточить канавку 2

|

37

|

1,4

|

1

|

3

|

1

|

0,15

|

90

|

600

|

69,7

|

| 040

3Т161

|

1

|

Шлифовать поверхность 1

|

750

|

0,5

|

66

|

68

|

—

|

0,51

|

40

|

800

|

35

|

| 050 СС2В05ПМФ4

|

1

|

Фрезеровать плоскость 1

|

50

|

2

|

45

|

47

|

1

|

—

|

60

|

200

|

31,4

|

| 2

|

Центровать отверстие 2 с образованием фаски 3

|

6,3

|

3,15

|

12

|

14,5

|

1

|

0,05

|

40

|

800

|

15,8

|

| 3

|

Сверлить отверстие 2

|

14,5

|

7,25

|

38

|

40,5

|

1

|

0,12

|

48

|

400

|

18,2

|

| 4

|

Нарезать резьбу в отверстии 2

|

16

|

1,5

|

50

|

1

|

1,5

|

187,5

|

125

|

5,7

|

| 4

|

Фрезеровать паз 3

|

14

|

7

|

67

|

69

|

1

|

—

|

30

|

630

|

27,7

|

| Итого:

|

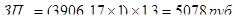

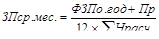

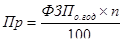

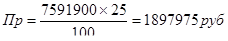

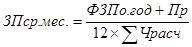

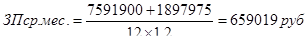

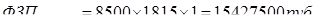

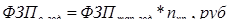

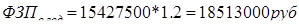

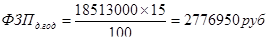

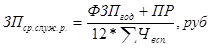

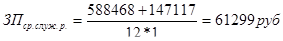

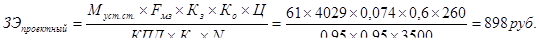

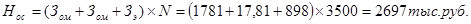

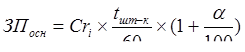

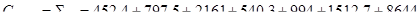

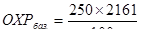

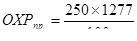

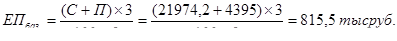

2.4.4 Нормирование проектируемой операции. Сводная таблица норм времени

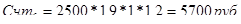

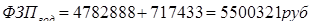

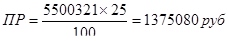

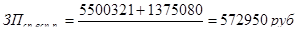

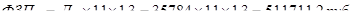

010 Токарная с ЧПУ

(Станок модели 16К20Ф3)

1. Основное время обработки:

То = 0,1+0,8+4,38+0,8=6,05 мин

2. Машинное вспомогательное время: Тмв = 0,4 мин

3. Время цикла автоматической работы станка:

ТЦа

=То+Тмв , мин (2.28)

ТЦа

= 6,05+0,4=6,45 мин

4. Вспомогательное время:

Тв= tус+ tуп+ tизм , мин (2.29)

где tус – время на установку и снятие заготовки, мин;

tУП

– время на приемы управления станком;

tИЗМ

– время на измерение.

tус=0,55 мин (к.3,п31)

tуп= 0,07 мин (к.14)

tизм=0,2 + 0,16 =0,36 мин (к.15)

Тв=0,55+0,07+0,36 = 0,98мин

5. Оперативное время обработки:

Топ=ТЦа

+Тв , мин (2.30)

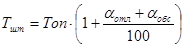

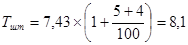

Топ=6,45+0,98 =7,43 мин

6. Время на организацию технического обслуживания:

αОБС

=5%(к.16) αОТЛ

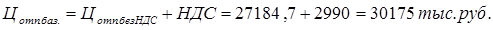

=4%(к.18)

7. Штучное время:

, мин (2.31) , мин (2.31)

мин мин

8. Подготовительно-заключительное время:

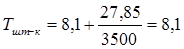

Тпз= А + В , мин (2.32)

А = 4+3+2=9мин(к23 п1,3,4)

В =0,25 + 9,7 + 1,5×2 + 1+1+3,5+0,4 = 18,85мин (к23 п12, 14, 19, 20, 21,22,23)

Тпз = 10 + 11 = 27,85мин

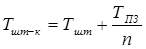

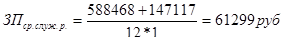

9. Штучно-калькуляционное время:

, мин (2.33) , мин (2.33)

мин мин

Таблица 2.11 – Сводная таблица норм времени, мин

| Номер операции и модель станка

|

То,

мин

|

Тв

|

Тца,

мин

|

Топ,

мин

|

α

%

|

α

%

|

Тшт,

мин

|

Тпз,

мин

|

| t

мин

|

t

(Т ) )

мин

|

t

мин

|

t

мин

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| 010 Токарная с ЧПУ 16К20Ф3

|

0,66

|

0,55

|

0,4

|

0,07

|

0,15

|

1,06

|

1,68

|

5

|

4

|

1,83

|

27,85

|

| 020 Токарная с ЧПУ 16К20Ф3

|

6,05

|

0,55

|

0,4

|

0,07

|

0,36

|

6,45

|

7,43

|

5

|

4

|

8,1

|

27,85

|

| 030 Токарно-винторезная

|

0,3

|

0,55

|

0,9

|

—

|

0,3

|

—

|

1,75

|

4

|

4

|

1,89

|

20

|

| 040

Круглошлифо-вальная

|

0,19

|

0,11

|

0,5

|

—

|

0,1

|

—

|

0,9

|

3,5

|

4

|

0,97

|

34

|

| 050 Фрезерная с ЧПУ

|

9,66

|

0,7

|

0,4

|

0,07

|

0,6

|

9,8

|

10,57

|

5

|

5

|

11,63

|

47

|

3. Проектирование технологической оснастки

3.1 Расчетно-конструкторский анализ станочного приспособления

Согласно заводского техпроцесса на операции 060 фрезерной с ЧПУ применяется специальное приспособление для обработки отверстия осевым инструментом сверлом и паза концевой фрезой.

Заготовка устанавливается на оправку 4, до упора в корпус 1. При установке на оправку деталь лишается четырёх степеней свободы, перемещения вдоль двух осей и поворота вокруг этих осей. Упор в торец заготовки также лишает её одной степени свободы, перемещения вдоль оси. Зажим заготовки осуществляется при помощи быстросменной шайбы и гайки.

3.1.2 Расчет погрешности установки детали в приспособление

При расчете приспособления на точность суммарная погрешность ε при обработке детали не должна превышать величину допуска Т выполняемого размера при обработке детали.

Погрешность установки εу заготовки определяется по формуле:

,мм (3.1) ,мм (3.1)

Где  - погрешность базирования - погрешность базирования

- погрешность закрепления - погрешность закрепления

При обработке плоских поверхностей, параллельных установочной базе:

, (3.2) , (3.2)

Погрешность базирования ε представляет собой отклонение фактического положения заготовки от требуемого и определяется как предельный допуск рассеяния расстояния Wц измерительной и технологической базами в направлении выполняемого размера. представляет собой отклонение фактического положения заготовки от требуемого и определяется как предельный допуск рассеяния расстояния Wц измерительной и технологической базами в направлении выполняемого размера.

Возникает погрешность базирования ε при не совмещении технологической и измерительной баз, при совпадении этих баз данная погрешность равна нулю. при не совмещении технологической и измерительной баз, при совпадении этих баз данная погрешность равна нулю.

Таблица 1-Расчет погрешности установки

| Технический эскиз

|

Анализируемые размеры

|

Допуск

|

|

|

М16×1,5-7Н

|

0,03

|

| 1,6×45

|

0,1

|

| 14Р9

|

0,044

|

| 88

|

0,2

|

| 45

|

0,1

|

| 24

|

0,43

|

| 38±0,8

|

1,6

|

| 44,5

|

0,1

|

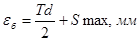

Погрешность базирования при установке на оправку с зазором равна: половине допуска размера по которому происходит установка плюс максимальный зазор между оправкой и установочного размера, то есть

(4.3) (4.3)

где Td – допуск на размер на базовой поверхности

Smax – максимальный зазор между оправкой и установочным диаметром.

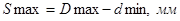

(4.4) (4.4)

где Dmax = 30,033 мм – максимальный диаметр отверстия

dmin = 29,9 мм – минимальный размер наружного отверстия

Smax = 30,033 – 29,9 = 0,133

ε = 0,07мм [],с = 0,07мм [],с

Точность обеспечивается, если выполняется условие: Т> ,т.е. 0,2>0,15 ,т.е. 0,2>0,15

3.1.3 Расчет параметров силового органа приспособления

Эффективность зажима в значительной степени зависит от места и направления приложения силы. При выборе ее направления необходимо учитывать приведенные ниже правила:

1 Сила зажима должна быть направлена перпендикулярно к плоскости базовых поверхностей и исключить при зажиме сдвиг заготовки.

2 При базировании заготовки по нескольким базовым поверхностям сила зажима должна быть направлена к тому установочному элементу, с которым заготовка имеет наибольшую площадь контакта.

3 Направление силы зажима и силы тяжести заготовки должны совпадать.

4 Направление силы зажима по возможности должно совпадать с направлением силы обработки.

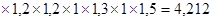

При расчетах следует определить требуемую силу зажима с учетом коэффициента запаса К, предусматривающего возможное увеличение силы резания из-за различных факторов.[Антонюк В. Е.], с164…165

(3.3) (3.3)

Где К = 1,5- гарантированный коэффициент запаса для всех случаев; = 1,5- гарантированный коэффициент запаса для всех случаев;

К = 1,2- коэффициент, учитывающий состояние поверхности заготовки, при черновой обработке; = 1,2- коэффициент, учитывающий состояние поверхности заготовки, при черновой обработке;

К = 1,2-коэффциент, учитывающий увеличение силы резания от прогрессивного затупления инструмента; = 1,2-коэффциент, учитывающий увеличение силы резания от прогрессивного затупления инструмента;

К = 1-коэффициент, учитывающий увеличение силы резания при прерывистом резании; = 1-коэффициент, учитывающий увеличение силы резания при прерывистом резании;

К = 1,3-коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления, при перемещении ручного зажима; = 1,3-коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления, при перемещении ручного зажима;

К = 1-коэффициент, учитывающий эргономику ручных зажимных устройств, при удобном расположении рукояток и малом угле поворота рукоятки; = 1-коэффициент, учитывающий эргономику ручных зажимных устройств, при удобном расположении рукояток и малом угле поворота рукоятки;

К = 1,5-коэффициент, учитываемый только при наличии крутящих моментов, стремящихся повернуть обрабатываемую деталь, при установке детали на опорные планки или другие элементы с большой поверхностью контакта; = 1,5-коэффициент, учитываемый только при наличии крутящих моментов, стремящихся повернуть обрабатываемую деталь, при установке детали на опорные планки или другие элементы с большой поверхностью контакта;

К = 1,5

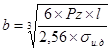

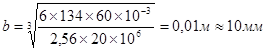

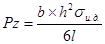

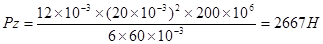

Определяем величину силы резания и крутящего момента при сверлении отверстия Ø14 мм.

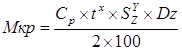

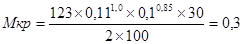

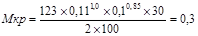

Мкр ,Нм (3.4) ,Нм (3.4)

где в – диаметр обрабатываемого отверстия, мм.

s – подача на оборот, мм/об.

См – коэффициент, учитывающий условия работы инструмента, принятые в справочнике за основу.

q, y – показатели степени.

(3.5) (3.5)

кН кН

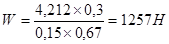

Исходя из схемы закрепления заготовки рисунок 1, определяем силу зажима W заготовки:

(3.6) (3.6)

d – расстояние от оси отверстия до места положения сил, м.

f – коэффициент трения;

M – крутящий момент, Н·м

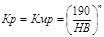

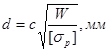

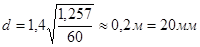

(3.8) (3.8)

с – коэффициент для основных метрических резьб.

[σр] – допускаемое напряжение материала, МПа.

Принимаем винт с резьбой М20

3.2 Расчет режущего инструмента

Рассчитать и сконструировать канавочный резец с пластинкой из твёрдого сплава ВК8. Ширина канавки В=1,9мм, наружный диаметр корпуса в = 36мм, внутренний диаметр канавки в = 33. Параметр шероховатости обработанной поверхности Rа = 6,3мкм. Материал заготовки серый чугун СЧ20 по ГОСТ 1412-85.

Дано:

Станок – 16К20Ф3

Материал заготовки – серый чугун СЧ20 по ГОСТ1412-85

Обработка – получистовая

Вид обработки – точить канавку

В = 7мм, в = 125мм, в = 115,8мм

Решение

1 Выбираем токарный канавочный резец с пластинкой из твёрдого сплава и углами α = 6˚, ψ = 12˚, β = 5˚. Материал корпуса резца – сталь 45; поперечное сечение 20×20; длина резца L = 80мм.

2 Назначаем режимы резания

1 Глубина резания

t = B (4.10)

t = 7мм

2 Назначаем подачу

s = 0,1 – 0,12 – рекомендуемая

s = 0,1 – принятая

3 Назначаем период стойкости резца

Т = 60 мин

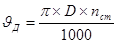

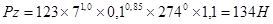

4 Определяем скорость главного движения резания

(4.11) (4.11)

где Т – среднее значение стойкости

Сv – показатель степени

x, y и m – показатели степени

(4.12) (4.12)

где Кмv – учитывающий влияние материала заготовки

Кпv – учитывающий влияние состояние поверхности

Киv – учитывающий влияние материала инструмента

5 Частота вращения

(4.13) (4.13)

Корректируем n = 700 мин

6 Сила резания

, Н (4.14) , Н (4.14)

Ср – постоянная = 50

t – глубина резания = 1,9мм

s – подача на оборот = 0,12

x = 1,0; y = 1,0; n = 1,0 – показатели степени;

7 При условии, что h≈1,6b, ширина прямоугольного сечения корпуса резца

, мм (4.15) , мм (4.15)

Принимаем ближайшее большее сечение корпуса (b = 12мм). Руководствуясь приведёнными значениями, получим высоту корпуса резца h = 1,6b = 1,6×12=19,2мм. Принимаем h = 20мм.

8 Проверяем прочность и жёсткость корпуса резца:

Максимальная нагрузка, допускаемая прочностью резца:

, Н (4.16) , Н (4.16)

9 Конструктивные размеры резца берём по СТ СЭВ 190 – 75; общая длина резца L = 140 мм; расстояние от вершины резца до боковой поверхности в направлении лезвия n = 6мм;

3.3 Расчет и конструирование измерительного инструмента

Рассчитать и сконструировать гладкую пробку Ø30Н8

Решение

1 Определяем предельные отклонения:

ES = 0,033мм

EI = 0мм

2 Определяем предельные размеры

Dmax = в + ES = 30 + 0,035 = 30,033мм

Dmin = в + EI = 30 + 0 = 30мм

3 Определяем допуск

TD = ES – EI = 0,033 – 0 = 0,033мм

TD = Dmax – Dmin = 30,033 – 30 = 0,033мм

4 Расчет исполнительных размеров калибра – пробки

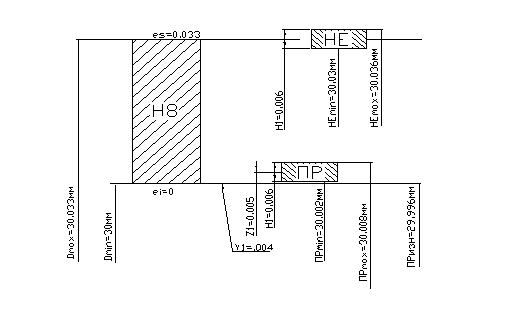

4.1 Определяем допуск и предельные отклонения для калибра – пробки.

H = 0,006мм

Z = 0,005мм

Y = 0,004мм

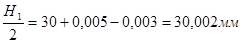

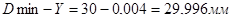

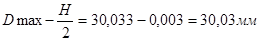

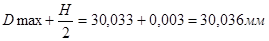

4.2 Расчет исполнительных размеров калибра – пробки.

ПРmin = Dmin + Z -

ПPmax =

ПРизн =

НЕmin =

НEmax =

4.3 Графическое изображение полей допусков отверстия и калибра – пробки Ø30Н8 ( ) )

4. Организация производства на участке

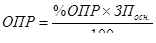

4.1 Определение количества оборудования на участке.

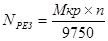

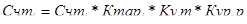

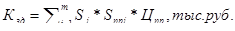

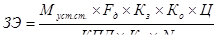

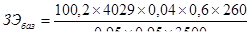

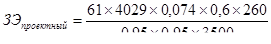

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

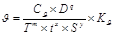

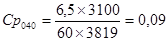

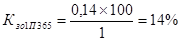

(4.1) (4.1)

где ΣТШТ-К

- штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД

- действительный годовой фонд производственного времени работы оборудования, час;

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

Базовый вариант:

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

щт Принимаем 1 станок щт Принимаем 1 станок

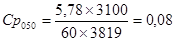

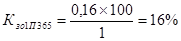

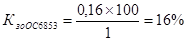

Коэффициент загрузки оборудования рассчитывается по формуле:

(4.2) (4.2)

где Сп

– принятое количество станков данной модели;

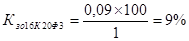

Рисунок 1 – График загрузки оборудования по базовому варианту обработки детали

Проектируемый вариант:

Расчётное количество станков (см. формула 4.1):

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

шт Принимаем 1 станок шт Принимаем 1 станок

Коэффициент загрузки оборудования (см. формула 4.2):

Рисунок 2 – График загрузки оборудования по проектному варианту обработки детали, с учетом догрузки

Таблица 4.1 - Описание механической обработки типовых деталей

| Наимено

вание и номер деталей

|

N

|

Масса, кг

|

Номер и наименование операции

|

Модель станка

|

Время обработки, мин

|

| Детали

|

Заготовки

|

ТМ

(ТЦа

)

|

ТВ

|

ТШТ-К

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| Крышка

КПР9202405

|

3000

|

2.53

|

3,102

|

010 Токарная с ЧПУ

020 Алмазно-расточная

030 Сверлильная с ЧПУ

|

16К20Ф3

ОС6853

СС2В05ПМФ4

|

2,69

3,45

1,28

|

1,1

0,5

1,53

|

4,52

5,11

3,36

|

| Корпус

КРН0700502А

|

5000

|

4,152

|

6,9

|

010 Токарно-револьверная

020 Токарно-револьверная

030 Вертикально-фрезерная

040 Сверлильная с ЧПУ

|

1П365

1П365

6Р12

СС2В05ПМФ4

|

4,58

3,65

2,25

0,96

|

0,7

0,7

0,5

1,02

|

5,84

5,02

3,7

2,14

|

| Корпус

КЗК0202606А

|

6700

|

7,8

|

10,57

|

010 Вертикально-фрезерная

020 Токарная с ЧПУ

030 Вертикально-сверлильная

040 Сверлильная с ЧПУ

|

6Р12

16К20Ф3

2Н135

СС2В05ПМФ4

|

3,05

2,14

1,19

3,15

|

0,7

0,9

1,86

1,95

|

4,83

3,74

1,85

6,05

|

| КрышкаКЗР19306601

|

2300

|

3,8

|

4,9

|

010 токарная с ЧПУ

020 Горизонтально-фрезерная

|

16К20Ф3

6Р82

|

3,18

1,53

|

2,72

0,6

|

10,68

2,58

|

| Корпус КЗК

212203А

|

3500

|

3,1

|

3,8

|

010 Токарная с ЧПУ

020 Токарная с ЧПУ

030 Горизонтально-фрезерная

040 Алмазно-расточная

050 Сверлильная с ЧПУ

|

16К20Ф3

16К20Ф3

6Р82

ОС6853

СС2В05ПМФ4

|

2,2

5,11

1,42

2,14

15,5

|

0,3

0,76

0,6

0,7

2,6

|

4,5

7,03

2,54

3,27

17,1

|

ТМ

- машинное время обработки детали, т.е. время обработки, в которое не требуется вмешательство рабочего в работу станка. Для станков с ЧПУ заносится время цикла: ТЦ

=ТМО

+ТМВ

.

ТВР

- вспомогательное ручное время, затрачиваемое на установку и съем; на переходы, выполняемые станком под ручным управлением рабочего; на измерение (неперекрываемое основным машинным временем).

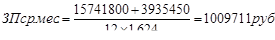

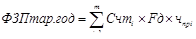

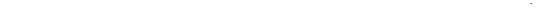

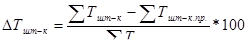

4.2 Определение количества производственных рабочих

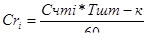

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле:

(4.3) (4.3)

где Fдр

– эффективный годовой фонд времени станочника; Fдр

=2009 ч;

Базовый вариант

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Проектный вариант:

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

Принимаем 1 Принимаем 1

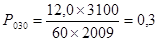

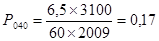

Анализ возможности многостаночности

050 Сверлильная с ЧПУ

Таблица 4.2 - Расчет количества оборудования и численности производственных рабочих.

| Номер операции

|

Модель станка

|

Стоимость станка, млн.руб.

|

Тшт-к, мин.

|

Ср.

|

Сп.

|

Кз,%

|

Профессия рабочего

|

разряд работ

|

Рст

|

Рп

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

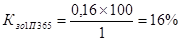

| Базовый вариант механообработки

|

| 010

|

1П365

|

54789541

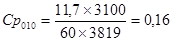

|

11,7

|

0,16

|

1

|

16

|

Токарь-револьверщик

|

3

|

0,3

|

1

|

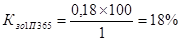

| 020

|

1П365

|

54789541

|

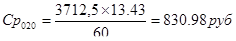

13,43

|

0,18

|

1

|

18

|

Токарь-револьверщик

|

3

|

0,35

|

1

|

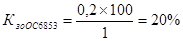

| 030

|

ОС6853

|

26514700

|

14,7

|

0,2

|

1

|

20

|

Токарь-расточник

|

3

|

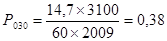

0,38

|

1

|

| 040

|

16К20Ф3

|

117534856

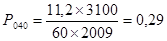

|

11,2

|

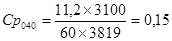

0,15

|

1

|

15

|

Оператор станков с ЧПУ

|

3

|

0,29

|

1

|

| 050

|

2Н135

|

2308550

|

6,0

|

0,08

|

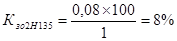

1

|

8

|

Сверловщик

|

3

|

0,15

|

1

|

| 060

|

2Н135

|

2308550

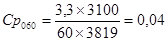

|

3,3

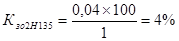

|

0,04

|

1

|

4

|

Сверловщик

|

3

|

0,08

|

1

|

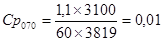

| 070

|

2Н135

|

2308550

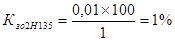

|

1,1

|

0,01

|

1

|

1

|

Сверловщик

|

3

|

0,03

|

1

|

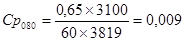

| 080

|

2Н135

|

2308550

|

0,65

|

0,009

|

1

|

0,9

|

Сверловщик

|

3

|

0,02

|

1

|

| 090

|

2Н135

|

2308550

|

1,05

|

0,01

|

1

|

1

|

Сверловщик

|

3

|

0,027

|

1

|

| Итого:

|

265171388

|

63,13

|

0,093

|

9

|

83,9

|

3

|

1,624

|

9

|

| Проектный вариант механообработки

|

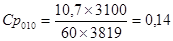

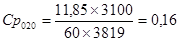

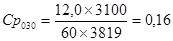

| 010

|

1П365

|

54789541

|

10,7

|

0,14

|

1

|

14

|

Токарь-револьверщик

|

3

|

0,28

|

1

|

| 020

|

1П365

|

54789541

|

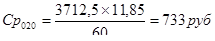

11,85

|

0,16

|

1

|

16

|

Токарь-револьверщик

|

3

|

0,3

|

1

|

| 030

|

ОС6853

|

26514700

|

12,0

|

0,16

|

1

|

16

|

Токарь-расточник

|

4

|

0,3

|

1

|

| 040

|

16К20Ф3

|

117534856

|

6,5

|

0,09

|

1

|

9

|

Оператор станков с ЧПУ

|

4

|

0,17

|

1

|

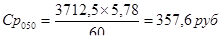

| 050

|

СС2В05ПМФ4

|

112353022

|

5,78

|

0,08

|

1

|

8

|

Оператор станков с ЧПУ

|

4

|

0,15

|

1

|

| Итого:

|

365981660

|

46,83

|

0,126

|

5

|

63

|

3,6

|

1,2

|

5

|

4.3 Организация труда на участке

Организация рабочих мест выполняется в соответствии с требованием нормального хода производственного процесса и нормальных условий труда.

Обработанные детали и заготовки к ним хранятся в таре, расположенной около станков в удобном для рабочего месте. Тара с деталями и заготовками перемещается от станка к станку с помощью кран-балки. Заготовки на участок подаются электротранспортом в специальной таре.

Для установки на станки тяжелых приспособлений и деталей используют кран-балку. Режущим и измерительным инструментом рабочие места обеспечиваются через инструментально-раздаточную кладовую.

Система контроля на участке следующая: окончательный приём детали производится на специальном рабочем месте ОТК в соответствии с картой контроля технологического процесса. Непосредственно на рабочем месте контроль осуществляется самим рабочим также по карте контроля ТП.

Обслуживание и ремонт оборудования проводится в соответствии с графиком планово-предупредительного ремонта.

Для сбора и транспортировки стружки на участке применен скребковый линейный конвейер, который доставляет чугунную стружку на участок сбора и переработки стружки.

4.4 Разработка плана участка

При разработке плана участка принята ширина пролета 24 м с шагом колоны 12 м. Кроме того, вдоль стен расположены колонны через каждые 6 м. На данном участке применяется внутрицеховой транспорт, служащий для распределения полуфабрикатов между станками и другими агрегатами, а также для удаления отходов (стружки, облоя и т.п.) за пределы рабочего места и цеха. Ширина проезда принята, исходя из габаритов деталей, и составляет 3,5 м.

Для обработки детали Корпус КЗР 0101108 на участке расположены станки 1П365,ОС6853,16К20Ф3, СС2В05ПМФ4

Кроме детали, заданной для проектирования на участке обрабатывается и другие детали типа “корпус”. Поэтому на плане участка представлены и другие станки, такие как 6Р12, 6Р82, 2Н135 и другие.

Оборудование на плане участка расположено по видам обработки. Кроме того, на участке имеется место мастера, место контролера, верстак для слесарных работ, моечная машина, тара для заготовок и готовых деталей.

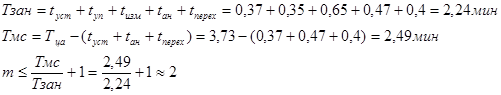

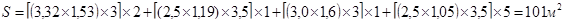

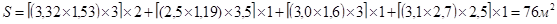

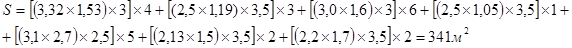

Площадь участка, занятая оборудованием для обработки детали Корпус КЗР 0101108:

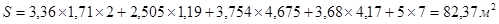

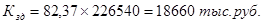

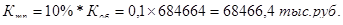

S=S +S +S +S +S +…+Sn м +…+Sn м (4.4) (4.4)

где S - площадь занимаемая одним станком - площадь занимаемая одним станком

S =[(l×b)×k]×n, м =[(l×b)×k]×n, м (4.5) (4.5)

где l – длина станка, м

b – ширина станка, м

k – коэффициент зависящий от габаритов станка,

k=1,5(l×bсв.20м ) )

k=2(l×bсв.10-20м ) )

k=2,5(l×bсв.6-10м ) )

k=3(l×bсв.4-6м ) )

k=3.5(l×bсв.2-4м ) )

k=4(l×bменее 2м ) )

n – число станков

Для базового варианта:

Для проектного варианта:

Для проектного варианта с учетом догрузки:

На плане показан подвод к рабочим местам энергоносителей, сжатого воздуха, охлаждающей эмульсии.

Участок обеспечен кран-балкой, грузоподъемностью 2 тонны, уборка стружки с участка осуществляется с помощью подпольного конвейера скребкового типа, так как детали, обрабатываемые на участке, изготавливаются из чугуна.

Каждое рабочее место оснащается индивидуальным освещением, обеспечивающим нормальную освещенность рабочей зоны. Для размещения инструмента и деталей на каждом рабочем месте предусматривается тумбочка.

На рабочем месте должна быть деревянная решетка для защиты ног рабочего от стружки и сырости.

Организация рабочего места зависит от характера выполняемых работ. Тем не менее, можно рекомендовать типовую схему: Организация рабочего места зависит от характера выполняемых работ. Тем не менее, можно рекомендовать типовую схему:

Рисунок 6 − Типовая схема организации рабочего места

4.5 Средства механизации и автоматизации элементов технологического процесса

В мелкосерийном производстве средства механизации и автоматизации должны служить для облегчения труда рабочих: избавления их от монотонных работ и работ, связанных со значительными физическими нагрузками.

В то же время автоматизация в среднесерийном производстве должна учитывать частую смену объекта производства, то есть должна осуществляться универсальными средствами механизации или гибко переналаживаемыми, например, с программным управлением.

На участке, на котором обрабатывается деталь Корпус 0101108 , для автоматизации механообработки использован станок с ЧПУ: СС2В05ПМФ4, для механизации транспортных операций – электрокары и кран-балки, для облегчения уборки стружки – подпольный транспортер для уборки стружки.

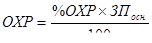

Способ уборки стружки определяется ее количеством:

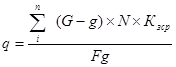

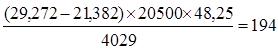

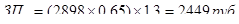

, кг/ч (4.6) , кг/ч (4.6)

где n – число всех типовых деталей, n=5;

i – каждая i-ая типовая деталь;

G – масса i-ой заготовки;

g– масса i-ой детали;

Кз – нормативный коэффициент

загрузки оборудования, Кз=4,5%;

Fд

– усредненный годовой фонд времени, Fд

=4029 ч;

N – среднесписочная годовая программа, шт;

q= кг/с кг/с

При данном количестве стружки должна быть принята система уборки стружки – М: механизированная с использованием ручного труда, средств малой механизации и колесного транспорта, доставляющего стружку в контейнерах в отделение переработки.

С целью облегчения монотонного физического труда рабочих, повышения культуры производства принята система уборки стружки – К: механизированная без ручного труда: линейные конвейеры доставляют стружку в тару, а колесный транспорт в отделение переработки.

Линейный конвейер для уборки чугунной стружки принят скребкового типа, шириной 400 мм, длиной не более 145 мм .

5. Охрана труда и окружающей среды

5.1 Производственная санитария

Производственная санитария основана на научных положениях гигиены труда и представляет собой систему организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих воздействие на работающего вредных производственных факторов.

Гигиена труда – медицинская наука, изучающая воздействие окружающей производственной среды, характера трудовой деятельности на организм работающего с целью разработки санитарно-гигиенических нормативов и практических мероприятий организационного, санитарно-технического и лечебно-профилактического характера, направлена на устранение неблагоприятных производственных факторов, предупреждение или ослабление их влияния на организм человека для укрепления здоровья и повышения работоспособности.

В составе каждого предприятия имеются вспомогательные помещения, к числу которых относятся санитарно-бытовые помещения и устройства, помещения общественного питания, помещения медицинского профиля, помещения и устройства культурного обслуживания, помещения управления общественной организации.

Вспомогательные помещения различного назначения размещаются вместе, в одном здании и в местах с наименьшим воздействием шума и вибрации, других вредных факторов.

Метеорологические условия, или микроклимат, в производственных помещениях определяются следующими параметрами: 1) температура воздуха t(˚С);

2) относительной влажностью φ(%); 3) скоростью движения воздуха на рабочем месте υ (м/с)

1 При высокой температуре воздуха в помещении кровеносные сосуды кожи расширяются, при этом происходит повышенный приток крови к поверхности тела, и теплоотдача в окружающую среду значительно увеличивается.

При понижении температуры окружающего воздуха реакция человеческого организма иная: кровеносные сосуды сужаются, приток крови к поверхности тела замедляется, и отдача теплоты конвекцией излучением уменьшается. Таким образом, для теплового самочувствия человека важно определенное сочетание температуры, относительной влажности и скорости движения воздуха в рабочей зоне.

2 Влажность воздуха оказывает большое влияние на терморегуляцию организма. Повышенная влажность (φ>85%) затрудняет терморегуляцию из – за снижения испарения пота, а слишком низкая влажность (φ<20%) вызывает пересыхание слизистых оболочек дыхательных путей. Оптимальные величины относительной влажности составляют 40 – 60%.

3 Минимальная скорость движения воздуха, ощущаемая человеком, составляет 0,2м/с. В зимнее время года скорость движения воздуха не должна превышать 0,2 – 0,5м/с, а летом - 0,2 – 1,0м/с. В горячих цехах допускается увеличение скорости воздуха (воздушное душирование) до 3,5м/с.

Средствами, которые уменьшают загрязнения воздуха в рабочей зоне ядовитыми парами, пылью, обеспечивают требуемую температуру, влажность и скорость движения воздуха, являются вентиляция и отопление. В помещениях на одного рабочего при объеме менее 20 м3

установлена вентиляция, обеспечивающая воздухообмен не менее 30 м3

/час на одного работающего; при объеме 20-40 м3

– не менее 20 м3

/час и только при объеме 40 м3

на одного работающего допускается проветривание помещения.

В производственном цехе устанавливается естественная и искусственная вентиляция. При недостатке естественной вентиляции применяется искусственная. Она подразделяется на следующие виды: общеобменную, вытяжную, приточно-вытяжную и комбинированную.

Различают системы воздушного отопления и системы отопления с нагревательными приборами: радиаторы, батареи, трубы. Воздушное отопление осуществляется по средствам нагрева приточного воздуха и его последующнго перемешивания.

Производственные цеха (участки) обеспечиваются достаточной освещенностью рабочих мест. В светлое время суток обеспечивается естественное освещение, при его недостатке применяется искусственное местное. Естественное освещение цеха осуществляется через оконные проемы. Искусственное освещение бывает двух видов: общее, осуществляемое светильниками, расположенными в верхней части здания и местное, осуществляемое за счет светильников, расположенных непосредственно на рабочем месте. Они имеют светоотражатели, защитный угол которых не менее 30º.

Аварийное освещение используется для продолжения работы и эвакуации людей при внезапном отключении рабочего освещения.

Шум – упругие колебании в частотном диапазоне слышимости человека, распространяющиеся в виде волны в газообразных средах.

Максимальный уровень звука для колеблющегося и прерывистого шума не должен превышать 80дБА(дБ)

Строительно – акустические методы защиты от шума:

а) звукоизоляцией ограждающих конструкций, уплотнением притворов окон, дверей, ворот и тому подобное.

б) установкой в помещениях и на пути распространения шума звукопоглощающих конструкций и кранов.

в) применением глушителей аэродинамического шума двигателя внутреннего сгорания и компрессорах и т.д.

г) созданием шумозащитных зон в различных местах нахождения людей, использование экранов и зелёных насаждений.

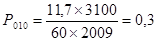

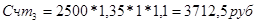

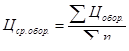

Вибрация – сложный колебательный процесс, возникающий при периодическом смещении центра тяжести какого-либо тела от положения равновесия. А также при периодическом изменении формы тела, которое оно имело в статическом сосотоянии.