Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Иркутский Государственный Технический Университет

Кафедра конструирования и стандартизации машиностроения

Допускаю к защите

Руководитель Тумаш Александр

Михайлович

Проектирование привода ленточного питателя

Пояснительная записка

к курсовому проекту по дисциплине

Детали машин

1.024.00.00.ПЗ

Выполнил студент группы ХТТ – 04 – 1

Алексеев Николай Александрович

Нормоконтролёр

Тумаш Александр Михайлович

Курсовой проект защищён

Иркутск 2005 г.

Задание на проектирование

Исходные данные

Тяговое усиление ленты Fл

= 2,7 кН

Скорость ленты vл

= 1,2 м/с

Диаметр барабана DБ

= 300 мм

Допускаемое отклонение скорости ленты в = 4 %

Срок службы привода LГ

= 6 лет

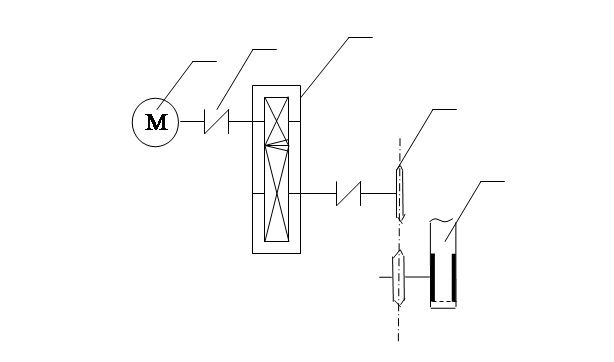

1) Двигатель

2) Муфта

3) Редуктор

4) Цепная передача

5) Лента конвейера

1.

Выбор электродвигателя и кинематический расчет

1.1.

Определим КПД привода

Общий КПД привода равен:

h = h1

* h2

* h3

2

* h4

2

* h5

(1.1)

где h1

– КПД закрытой зубчатой передачи; h1

= 0,98;

h2

– КПД открытой цепной передачи, h2

= 0,92;

h3

– КПД муфты; h3

= 0,98;

h4

– коэффициент, учитывающий потери пары подшипников качения,

h4

= 0,99;

h5

– коэффициент, учитывающий потери в опорах приводного барабана,

h5

= 0,99

Значения КПД принимаем по таб. 1.1 [1, стр.5]

h = 0,98 * 0,92 * 0,982

* 0,992

* 0,99 = 0,84

1.2.

Определим мощность на валу барабана:

Рб

= Fл

* vл

(1.2)

где Fл

– тяговая сила ленты;

vл

– скорость ленты

Рб

= 2,7 * 1,2 = 3,24 кВт

1.3.

Требуемая мощность электродвигателя:

Ртр

= Рб

/ h (1.3)

Ртр

= 3,24 / 0,84 = 3,8 кВт

1.4.

Угловая скорость барабана:

wб

= 2 * vл

/ Dб

(1.4)

wб

= 2 * 1,2 / 0,3 = 8 рад/с

1.5.

Частота вращения барабана:

nб

= 30 * wб

/ p (1.5)

nб

= 30 * 8 / 3,14 = 76,4 об/мин

1.6.

Выбираем электродвигатель

По требуемой мощности Ртр

= 3,8 кВт выбираем электродвигатель трехфазный асинхронный короткозамкнутый общего назначения в закрытом обдуваемом исполнении серии 4А с синхронной частотой вращения 1500 об/мин 4А100L4 с параметрами Рдв

= 4,0 кВт и скольжением 4,7 %, см. таб. П1 [1, стр. 390]

Обозначение: Двигатель 4А 112МВ6 ГОСТ 19523 – 81

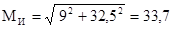

Номинальная частота вращения вала двигателя:

nдв

= 1500 * (1 – 0,047) = 1429,5 об/ мин

Угловая скорость вала двигателя:

wдв

= p · nдв

/ 30 (1.6)

wдв

= 3,14 · 1429,5 / 30 = 149,6 рад/с

1.7.

Определяем передаточное отношение привода:

i = wдв

/ wб

(1.7)

i = 149,6 / 8 = 18,7 = u

Намечаем для редуктора uР

= 5, тогда для цепной передачи:

iц

= u/ u Р

(1.8)

i ц

= 18,7 / 5 = 3,74

Вычисляем вращающий момент на валу шестерни:

Т1

= Ртр

* h3

* h4

/ w1

(1.9)

Т1

= 3,7 * 103

* 0,98 * 0,99 / 149,6 = 24 Нм = 24*103

Нмм

1.8.

Вычисляем вращающие моменты на валу колеса:

Т2

= Т1

* Uр

* h1

* h4

(1.10)

Т2

= 24 * 103

* 5 * 0,98 * 0,99 = 116,4 * 103

Нмм

1.9.

Частоты вращения и угловые скорости валов

Таблица 1 – Частоты вращения и угловые скорости валов

| Частота вращения |

Угловая скорость |

| Вал В |

n1

= nдв

= 1429,5 об/ мин |

w1

= wдв

= 149,6 рад/с |

| Вал С |

n2

= n1

/ Uр

= 285,9 об/мин |

w2

= w1

/ Uр

= 30 рад/с |

| Вал А |

nБ

= 76,4 об/мин |

wБ

= 8 рад/с |

2.

Расчет зубчатых колес редуктора

2.1.

Выбираем материалы для зубчатых колес

Для шестерни выбираем сталь 45, термообработка – улучшение, твердость 230 НВ; для колеса сталь 45, термообработка – улучшение, твердость 200 НВ.

2.2.

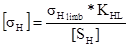

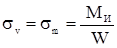

Допускаемые контактные напряжения:

(2.1) (2.1)

где sHlim

b

– предел контактной выносливости при базовом числе циклов;

КHL

– коэффициент долговечности, при длительной эксплуатации редуктора КHL

= 1;

[SH

] – коэффициент безопасности, [SH

] = 1,10

По таб. 3.2 [1, стр. 34] для углеродистых сталей с твердостью поверхностей зубьев менее 350 НВ и термообработкой – улучшение:

sHlim

b

= 2 НВ + 70 (2.2)

Для косозубых колес расчетное допускаемое контактное напряжение:

[sH

] = 0,45 * ([sH

1

] + [sH

2

]) (2.3)

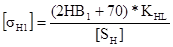

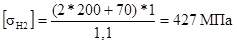

С учетом формул 3.1 и 3.2 получим:

для шестерни:

для колеса:

Тогда расчетное допускаемое контактное напряжение:

[sH

] = 0,45 * (482 + 427) = 410 МПа

Требуемое условие [sH

] <= 1.23 [sH

2

] выполнено.

2.3.

Допускаемое напряжение на изгиб:

(2.4) (2.4)

где sFlim

b

– предел выносливости при отнулевом цикле изгиба;

[SF

] – коэффициент безопасности, [SH

] = 1,75 см. таб. 3.9 [1, стр. 44]

По таб. 3.9 [1, стр. 44] для стали 45 с твердостью поверхностей зубьев менее 350 НВ и термообработкой – улучшение:

sFlim

b

= 1,8 · НВ (2.5)

для шестерни:

sFlim

b

1

= 1,8 · НВ1

= 1,8 · 230 = 414 МПа

для колеса:

sFlim

b

2

= 1,8 · НВ2

= 1,8 · 200 = 360 МПа

Допускаемые напряжения

для шестерни:

для колеса:

2.4.

Коэффициент К

H

b

,

учитывающий неравномерность распределения нагрузки по ширине венца, выберем по таб. 3.1 [1, стр. 32]. Со стороны цепной передачи на ведущий вал действует сила давления, вызывающая его деформацию и ухудшающая контакт зубьев, поэтому примем КH

b

= 1,1 как для симметрично расположенных колес.

2.5.

Коэффициент ширины венца примем равным

y

ba

=

b

/

aw

= 0,5

2.6.

Межосевое расстояние из условия контактной выносливости:

аw

= Ка

· (u + 1)  (2.6) (2.6)

где Ка

= 43 для косозубых колес;

u = 5 принятое ранее передаточное число редуктора (см. п. 1.7)

аw

= 43 * (5 + 1)

Стандартное значение по ГОСТ 2185 – 66 [1, стр. 36] аw

= 100 мм

2.7.

Нормальный модуль:

mn

= (0,01…0,02) · аw

(2.7)

mn

= (0,01…0,02) · 100 = (1,0…2,0) мм

Принимаем по ГОСТ 9563 – 60 [1, стр. 36] mn

= 2,0 мм

2.8.

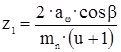

Определим суммарное число зубьев

Из рекомендованных значений b = 8…20° предварительно назначим угол наклона зубьев b = 10°

(2.8) (2.8)

Принимаем z1

= 16, тогда z2

= z1

· u = 16 · 5 = 80

Фактическое передаточное число:

u = z2

/ z1

= 80 / 16 = 5

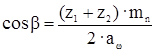

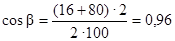

2.9. Уточняем значение угла наклона зубьев:

(2.9) (2.9)

Угол наклона зубьев b = 16,260

= 160

15’

2.10.

Основные размеры шестерни и колеса

делительные диаметры:

d1

= mn

· z1

/ cos b d1

= 2 · 16 / 0,96 = 33,3 мм

d2

= mn

· z2

/ cos b d2

= 2 · 80 / 0,96 = 166,7 мм

диаметрывершинзубьев:

dа

1

= d1

+ 2 mn

dа

1

= 33,3 + 2 · 2 = 37,3 мм

dа

2

= d2

+ 2 mn

dа

2

= 166,7 + 2 · 2 = 170,7 мм

диаметрывпадинзубьев:

df

1

= d1

– 2,5 · mn

df

1

= 33,3 – 2,5 · 2 = 28,3 мм

df

2

= d2

– 2,5 · mn

df

2

= 166,7 – 2,5 · 2 = 161,7 мм

Проверка: аw

= d1

+ d2

/ 2 = 33,3 + 166,7 / 2 = 100 мм

2.11.

Ширина колеса и шестерни:

b2

= yba

· аw

(2.10)

b2

= 0,5 · 100 = 50 мм

b1

= b2

+ 5 мм (2.11)

b1

= 50 + 5 мм = 55 мм

2.12.

Коэффициент ширины шестерни по диаметру:

ybd

= b1

/ d1

(2.12)

ybd

= 55/ 33,3 = 1,65

2.13.

Окружная скорость колес

v = w1

· d1

/ 2 (2.13)

v = 149,6 · 33,3 / 2 · 103

= 2,49 м/с

Степень точности передачи для косозубых колес при скорости до 10 м/с 8-ая

2.14.

Коэффициент нагрузки:

KH

= KH

b

· KH

a

· KHv

(2.14)

KH

b

= 1,04 таб. 3.5 [1, стр. 39] при твердости НВ < 350, ybd

= 1,65 и симметричном расположении колес

KH

a

= 1,073 таб. 3.4 [1, стр. 39] при v = 2,49 м/с и 8-й степени точности

KHv

= 1,0 таб. 3.6 [1, стр. 40] при скорости менее 5 м/с

KH

= 1,04 · 1,073 · 1,0 = 1,116

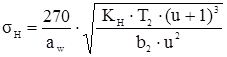

2.15.

Проверяем контактные напряжения по формуле:

(2,15) (2,15)

что менее [sH

] = 410 МПа. Условие прочности выполняется.

2.16.

Силы, действующие в зацеплении:

Окружная сила:

Ft

= 2 · Т2

/ d2

(2.16)

Ft

= 2 · 116,4 · 103

/ 166,7 = 1396,5 Н

Осевая сила:

Fа

= Ft

· tgb (2.17)

Fа

= 1396,5 · tg160

15’ = 407,3 Н

Радиальная сила:

Fr

= Ft

· tga / cosb (2.18)

Fr

= 1396,5 · tg 200

/ 0,96 = 529,5 Н

2.17.

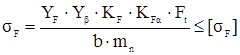

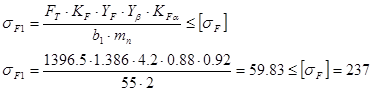

Проверим зубья на выносливость по напряжениям изгиба:

(2.19) (2.19)

KF

b

= 1,1 таб. 3.7 [1, стр. 43] при твердости НВ < 350, ybd

= 1,65 и симметричном расположении колес

KFv

= 1,26 таб. 3.8 [1, стр. 43] при скорости менее 3 м/с и 8-й степени точности

Тогда: KF

= KF

b

· KFv

= 1,1 · 1,26 = 1,386

Коэффициент, учитывающий форму зуба, YF

зависит от эквивалентного числа зубьев zv

:

для шестерни zv

1

= z1

/ cos3

b = 16 / 0,963

» 18

для колеса zv

2

= z2

/ cos3

b = 80 / 0,963

» 90

Коэффициенты YF

1

= 4,2 и YF

2

= 3,60 см. [1, стр. 42]

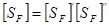

Допускаемое напряжение:

По таблице 3.9 для стали 45 улучшенной при твердости НВ≤350

1.8НВ. 1.8НВ.

Для шестерни  1,8 * 230 = 415 МПа; 1,8 * 230 = 415 МПа;

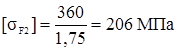

для колеса  1,8 * 200 =360 МПа. 1,8 * 200 =360 МПа.  - коэффициент безопасности, где - коэффициент безопасности, где  = 1,75 , = 1,75 ,  = 1. Следовательно, = 1. Следовательно,  = 1,75 = 1,75

Допускаемые напряжения:

для шестерни [σF

1

] = 415 / 1,75 = 237 МПа

для колеса [σF

2

] = 360 / 1,75 = 206 МПа

Находим отношения  : :

для шестерни: 237 / 4,2 = 56,4 МПа

для колеса: 206 / 3,60 = 57,2 МПа

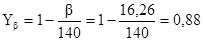

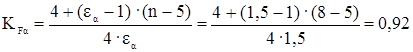

Определяем коэффициенты Yb

и KF

a

:

где n = 8 – степень точности;

ea

= 1,5 – средние значения коэффициента торцового перекрытия

Проверку на изгиб проводим для шестерни, т.к. она менее прочная

Условие прочности выполняется.

Таблица 3 – Параметры зубчатой цилиндрической передачи

| Параметр, обозначение |

Величина |

| Межосевое расстояние aw

|

100 мм |

| Нормальный модуль mn

|

2 мм |

Делительный диаметр

шестерни d1

колеса d2

|

33 мм

167 мм

|

Число зубьев

шестерни z1

колеса z2

|

16

80

|

| Передаточное отношение u |

5 |

Ширина зубчатого венца

шестерни b1

колеса b2

|

55 мм

50 мм

|

Диаметр окружности вершин

шестерни dа1

колеса dа2

|

37 мм

171 мм

|

| Параметр, обозначение |

Величина |

Диаметр окружности впадин

шестерни df

1

колеса df

2

|

28 мм

162 мм

|

| Угол наклона зубьев b |

160

15’ |

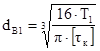

3.

Предварительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

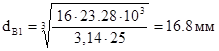

3.1.

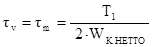

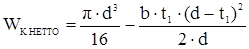

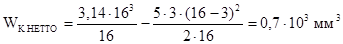

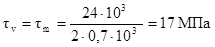

Определим диаметр выходного конца ведущего вала:

(3.1) (3.1)

где [tк

] = 25 МПа допускаемое напряжение на кручение

Т1

= Т2

/ u = 116,4 / 5 = 23,28 Н·м

Так как вал редуктора соединён муфтой с валом электродвигателя, то у подобранного электродвигателя [1. табл. П2] диаметр вала 18 мм. Выбираем МУПВ по ГОСТ 21424-75 с расточками полумуфт под dДВ

= 18 мм и dВ1

= 16 мм

Длина посадочного места под полумуфту:

lМ1

= (1,0…1,5) · dВ1

(3.2)

lМ1

= (1,0…1,5) · 16 = 16…24 мм

Принимаем значение lМ1

= 18 мм

Диаметр вала под уплотнение крышки и подшипник:

dП1

= dВ1

+ 2 · t (3.3)

где t = 2,0 мм - таб. 7.1 [2, стр. 109]

dП1

= 16 + 2 · 2,0 = 20 мм

Принимаем стандартное значение [1, стр. 161] dП1

= 20 мм

Посадочное место под первый подшипник:

lП1

= 1,5 · dп1

(3.4)

lП1

= 1,5 · 20 = 30 мм

Принимаем стандартное значение lП1

= 30 мм

Диаметр вала под шестерню:

dШ1

= dП1

+ 3,2 · r (3.5)

где r = 1,6 мм - таб. 7.1 [2, стр. 109]

dШ1

= 20 + 3,2 · 1,6 = 25,12 мм

Принимаем стандартное значение dШ1

= 25 мм

Посадочное место под шестерню не определяется, так как её рекомендуется изготавливать заодно с валом

Посадочное место под второй подшипник:

lП2

= В или lП2

= Т

где В и Т – ширина подшипника в зависимости от типа

3.2.

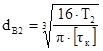

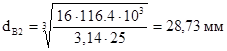

Определим диаметр выходного конца ведомого вала:

(3.6) (3.6)

где [tк

] = 25 МПа допускаемое напряжение на кручение

Так как ведомый вал редуктора соединён муфтой валом цепной передачи, то у редуктора диаметр вала 28 мм. Выбираем с расточками полумуфт под dВ2

= 28 мм и dЦ

= 25 мм

Длина посадочного места под полумуфту:

lМ2

= (1,0…1,5) · dВ2

(3.7)

lМ2

= (1,0…1,5) · 28 = 28…42 мм

Принимаем значение lМ2

= 26 мм

Диаметр вала под уплотнение крышки и подшипник:

dП2

= dВ2

+ 2 · t (3.8)

где t = 2,2 мм - таб. 7.1 [2, стр. 109]

dП2

= 28 + 2 · 2,2 = 32,4 мм

Принимаем стандартное значение [1, стр. 161] dП2

= 35 мм

Посадочное место под первый подшипник:

lП2

= 1,5 · dП2

(3.9)

lП2

= 1,5 · 35 = 52,5 мм

Принимаем стандартное значение lП2

= 50 мм

Диаметр вала под колесо:

dК2

= dП2

+ 3,2 · r (3.10)

где r = 2,5 мм - таб. 7.1 [7, стр. 109]

dК2

= 35 + 3,2 · 2,5 = 43,0 мм

Принимаем стандартное значение dК2

= 42 мм

Посадочное место под второй подшипник:

lП3

= В или lП3

= Т

где В и Т – ширина подшипника в зависимости от типа

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

3.3.

Выбираем подшипники

Принимаем радиальные шариковые однорядные подшипники лёгкой серии по ГОСТ 8338 – 75, размеры подшипников выбираем по диаметру вала в месте посадки: ведущий вал dП1

= 20 мм и ведомый вал dП2

= 35 мм.

По таб. П3 [1, стр. 392] имеем:

Таблица 4 – Подшипники (предварительный выбор)

| Условное обозначение подшипника |

d |

D |

B |

R |

Грузоподъемность, кН |

| Размеры, мм |

С |

С0

|

| 204 |

20 |

47 |

14 |

1,5 |

12,7 |

6,2 |

| 207 |

35 |

72 |

17 |

2,0 |

25,5 |

13,7 |

4.

Конструктивные размеры шестерни и колеса

4.1.

Шестерню выполняем заодно с валом, её размеры определены в пунктах 3.11 – 3.13:

d1

= 33,3 мм, dа1

= 37,3 мм, df

1

= 28,3 мм, b1

= 55,0 мм, ybd

= 1,65

Таблица 5 – Конструктивные размеры шестерни

| Модуль нормальный |

mn

|

2,0 |

| Число зубьев |

z |

16 |

| Угол наклона зуба |

b |

160

15’ |

| Направление зуба |

- |

Левое |

| Исходный контур |

- |

ГОСТ

13755 – 81

|

| Коэффициент смещения исходного контура |

х |

0 |

| Степень точности по ГОСТ 1643 - 81 |

- |

8 – В |

| Делительный диаметр |

d |

33 |

4.2.

Колесо из поковки кованное, конструкция дисковая, размеры:

d2

= 166,7 мм, dа2

= 170,7 мм, df

2

= 161,7 мм, b2

= 50 мм

Диаметр ступицы:

dСТ

= 1,6 · dК2

(4.1)

dСТ

= 1,6 · 42 = 67,2 мм

Принимаем в соответствии с рядом Ra

40 СТ СЭВ 514 – 77 стандартное значение dСТ

= 70 мм

Длина ступицы:

lСТ

= (1,2…1,5) · dК2

(4.2)

lСТ

= (1,0…1,5) · 42 = 42…63 мм

Принимаем в соответствии с рядом Ra

40 СТ СЭВ 514 – 77 стандартное значение lСТ

= 50 мм, равное ширине венца колеса

Толщина обода:

d0

= (2,5…4) · mn

(4.3)

d0

= (2,5…4) · 2 = 5…8 мм

принимаем d0

= 8 мм

Толщина диска:

с = (0,2…0,3) · b2

(4.4)

с = (0,2…0,3) · 50 = 10…15 мм

принимаем с = 15 мм

Диаметр отверстий в диске назначается конструктивно, но не менее 15…20 мм

Таблица 6 – Конструктивные размеры колеса

| Модуль нормальный |

mn

|

2,0 |

| Число зубьев |

Z |

80 |

| Угол наклона зуба |

b |

160

15’ |

| Направление зуба |

- |

Правое |

| Исходный контур |

- |

ГОСТ

13755 - 81

|

| Коэффициент смещения исходного контура |

х |

0 |

| Степень точности по ГОСТ 1643 - 81 |

- |

8 – В |

| Делительный диаметр |

d |

167 |

5.

Конструктивные размеры корпуса редуктора

Корпус и крышку редуктора изготовим литьем из серого чугуна марки СЧ 15.

Толщина стенки корпуса:

d» 0,025 · аw

+ 1…5 мм (5.1)

d = 0,025 · 100 + 1…5 мм = 3,5…7,5 мм

принимаем в = 6 мм

Толщина стенки крышки корпуса редуктора:

d1

» 0,02 · аw

+ 1…5 мм (5.2)

d1

= 0,02 · 100 + 1…5 мм = 3…7 мм

принимаем d1

= 5 мм

Толщина верхнего пояса корпуса редуктора:

b» 1,5 · в (5.3)

b = 1,5 · 6 = 9,0 мм

принимаем b = 9 мм

Толщина пояса крышки редуктора:

b1

» 1,5 · d1

(5.4)

b1

= 1,5 · 5 = 7,5 мм

принимаем b1

= 7 мм

Толщина нижнего пояса корпуса редуктора:

p» (2…2,5) · в (5.5)

p = (2…2,5) · 6 = 12…15 мм

принимаем p = 14 мм

Диаметр фундаментных болтов:

dФ

= (0,03…0,036) · аw

+ 12; (5.6)

dФ

= (0,03…0,036) · 100 + 12 = 15,0…15,6 мм

принимаем болты с резьбой М16.

Диаметр болтов, соединяющих крышку и корпус редуктора около подшипников:

dКП

= (0,7…0,75) · dФ

(5.7)

dКП

= (0,7…0,75) · 16 = 11,2…12 мм

принимаем болты с резьбой М12.

Диаметр болтов, соединяющих корпус с крышкой редуктора:

dК

= (0,5…0,6) · dФ

(5.8)

dК

= (0,5…0,6) · 16 = 8…9,6 мм

принимаем болты с резьбой М10.

Толщина ребер жесткости корпуса редуктора:

С » 0,85 · в (5.9)

C = 0,85 · 6 = 5,1 мм

принимаем С = 5 мм

Ширина нижнего пояса корпуса редуктора (ширина фланца для крепления редуктора к фундаменту):

К2

³ 2,1· dФ

(5.10)

К2

= 2,1 · 16 = 33,6 мм

принимаем К2

= 34 мм

Ширина пояса (ширина фланца) соединения корпуса и крышки редуктора около подшипников:

К » 3 · dК

(5.11)

K = 3 · 10 = 30 мм

принимаем К = 30 мм

Ширину пояса К1

назначают на 2…8 мм меньше К,

принимаем К1

= 24 мм

Диаметр болтов для крепления крышек подшипников к редуктору:

dП

» (0,7…1,4) · в (5.12)

dП

= (0,7…1,4) · 6 = 4,2…11,2 мм

принимаем dП1

= 8 мм для быстроходного и dП2

= 12 мм для тихоходного вала

Диаметр отжимных болтов можно принимать ориентировочно из диапазона 8…16 мм (большие значения для тяжелых редукторов)

Диаметр болтов для крепления крышки смотрового отверстия:

dк.с

= 6…10 мм (6.13)

принимаем dк.с

= 8 мм

Диаметр резьбы пробки (для слива масла из корпуса редуктора):

dП.Р

³ (1,6…2,2) · в (6.14)

dП.Р

= (1,6…2,2) · 6 = 9,6…13,2 мм

принимаем dП.Р

= 12 мм

6.

Расчет цепной передачи

6.1.

Выбираем приводную роликовую однорядную цепь. Вращающий момент на ведущей звездочке

Т3

= Т2

= 116,4· 103

Н·мм

Передаточное число было принято ранее

Uц

= 3,8

6.2.

Число зубьев: ведущей звездочки

z3

= 31 – 2Uц

= 31 – 2 * 3,8 ≈ 23

ведомой звездочки

z4

= z3

* Uц

= 23 * 3,8 = 87,4

Принимаем

z3

= 23; z4

= 87

Тогда фактическая

Uц

= z4

/ z3

= 87 / 23 = 3,78

Отклонение

(3,8 – 3,78 / 3,8) * 100% = 0,526%, что допустимо.

6.3.

Расчетный коэффициент нагрузки

Кэ

= kд

kа

kр

kн

kсм

kп

=1*1*1*1,25*1*1=1,25, где (6.1)

kд

= 1 – динамический коэффициент при спокойной нагрузке;

kа

= 1 – учитывает влияние межосевого расстояния;

kн

= 1 – учитывает влияние угла наклона линии центров;

kр

– учитывает способ регулирования натяжения цепи; kр

= 1,25 при периодическом регулировании цепи;

kсм

= 1 при непрерывной смазке;

kп

= 1 учитывает продолжительность работы в сутки, при односменной работе.

6.4.

Ведущая звездочка имеет частоту вращения

n2

= ω2

* 30 / π = 30 * 30 / 3,14 ≈ 287 об/мин (6.2)

Среднее значение допускаемого давления n2

≈ 300 об/мин

[p] = 20 МПа

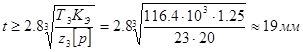

6.5. Шаг однорядной цепи (m = 1)

(6.3) (6.3)

Подбираем по табл. 7.15 [1, стр. 147] цепь ПР-19,05-31,80 по ГОСТ 13568 – 75, имеющую t = 19,05 мм; разрушающую нагрузку Q ≈ 31,80 кН; массу q = 1,9 кг/м; Аоп

= 105,8 мм2

Скорость цепи

(6.4) (6.4)

Окружная сила

(6.5) (6.5)

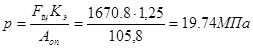

Давление в шарнире проверяем по формуле

(6.6) (6.6)

Уточняем допускаемое давление [p] = 22[1 + 0,01(22 - 17)] = 23,1МПа. Условие p < [p] выполнено. В этой формуле 22 МПа – табличное значение допускаемого давления по табл. 7.18 [1, стр. 150] при n = 300 об/мин и t = 19,05 мм.

6.6.

Определяем число звеньев цепи

(6.7) (6.7)

где at

= aц

/ t = 50; zΣ

= z3

* z4

= 23 + 87 = 110;

Δ = z3

– z4

/ 2π = 87 – 23 / 2 * 3,14 = 10,19

Тогда

Lt

= 2 * 50 + 0,5 * 110 + 10,192 / 50 = 157,076

Округляем до четного числа Lt

= 157.

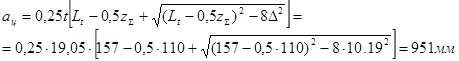

Уточняем межосевое расстояние цепной передачи по формуле :

(6.8) (6.8)

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 951 * 0,004 ≈ 4 мм.

6.7.

Определяем диаметры делительных окружностей звёздочек

dд

3

= t / sin (180 / z3

) = 19,05 / sin (180 / 23) = 139,97 мм;

dд

4

= t / sin (180 / z4

) = 19,05 / sin (180 / 87) = 527,66 мм.

6.8. Определяем диаметры наружных окружностей звёздочек

De3

= t (ctg (180 / z3

) + 0,7) – 0,3d1

= t (ctg (180 / z3

) + 0,7) – 3,573

где d1

= 11,91 мм – диаметр ролика цепи см. табл. 7.15 [1, стр. 147];

De3

= 19,05 (ctg (180 / 23) + 0,7) – 3,573 = 148,8 мм

De3

= 19,05 (ctg (180 / 87) + 0,7) – 3,573 = 537,5 мм

6.9. Силы, действующие на цепь:

окружная Ft

ц

= 1670,8 Н определена выше;

от центробежных сил Fv

= qv2 = 1,9 * 2,092 ≈ 8 H, где q = 1,9 кг/м по табл. 7.15 [1, стр. 147];

от провисания Fƒ

= 9,81kƒ

qaц

= 9,81 * 1,5 * 1,9 * 0,951 = 54,54 Н, где kƒ

= 1,5 при угле наклона передачи 45°;

Расчетная нагрузка на валы

Fв

= Ft

ц

+ 2Fƒ

= 1670,8 + 2 * 54,54 = 1779,88 Н.

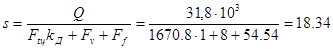

Проверяем коэффициенты запаса прочности цепи

(6.9) (6.9)

Это больше, чем нормативный коэффициент запаса [s] ≈ 8,4 (см. табл. 7.19 [1, стр. 151]); следовательно, условие s > [s] выполнено.

7.

Эскизная компоновка редуктора

Компоновочный чертеж выполняем на миллиметровой бумаге в одной проекции – разрез по осям валов при снятой крышке редуктора, в масштабе 1:1, в тонких линиях.

Шестерню и колесо вычерчиваем упрощенно в виде прямоугольников; шестерню выполняем заодно с валом; длину ступицы колеса принимаем равной ширине венца и не выступающей за его пределы.

7.1.

Очерчиваем внутреннюю стенку корпуса:

7.2.

Принимаем зазор между торцом шестерни и внутренней стенкой корпуса:

А1

= 1, 2 · d; А1

= 1, 2 · 6 = 7,2 мм » 7 мм

7.3.

Принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса:

А = d; А = 6 мм

7.4.

Принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса:

А = d; А = 6 мм

7.5.

Наружный диаметр подшипников

D

= 47 мм больше диаметра окружности вершин зубьев

d

а1

= 37,3 мм.

7.6.

Толщина фланца

D

крышки подшипника

равна диаметру отверстия do

в этом фланце. Для подшипника 204 - в = 8 мм, для подшипника 207 - в = 12 мм по рис. 12.7 [1, стр. 303]. Высота головки болта

0,7 · dБ1

= 0,7 · 8 = 5,6 мм.

0,7 · dБ2

= 0,7 ·12 = 8,4 мм.

7.7.

Измерим по схеме расстояния

l

1

– на ведущем валу и

l

2

– на ведомом.

l1

= 36,5 мм, l2

= 48 мм

Окончательно принимаем для расчета: l1

= 36 мм, l2

= 48 мм.

7.8.

Глубина гнезда подшипника:

l

г

≈ 1,5 В;

для подшипника 204, В = 14 мм; lг1

= 1,5 * 14 = 21; примем lг1

= 21 мм;

для подшипника 207, В = 17 мм; lг2

= 1,5 * 17 = 25,5; примем lг2

= 25 мм;

7.9.

Решаем вопрос о смазывании подшипников.

Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер y = 6 мм.

8.

Проверка долговечности подшипников

8.1.

Ведущий вал.

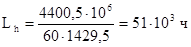

Из предыдущих расчетов имеем Ft

= 1396,5 Н, Fа

= 407,3 Н, Fr

= 529,5 Н; Из первого этапа компоновки l1

= l2

= 46,5 мм.

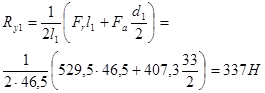

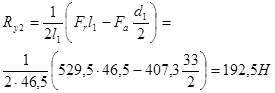

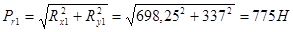

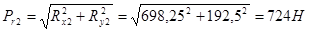

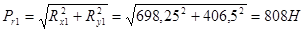

Реакции опор:

в плоскости xz

Rx

1

= Rx

2

= Ft

/ 2 = 1396,5 / 2 = 698,25 H

в плоскости yz

Ry

1

+ Ry

2

- Fr

= 337 + 162,5 - 529,5 = 0

Суммарные реакции

Подбираем подшипники по более нагруженной опоре 1.

8.2.

Определим изгибающие и крутящий моменты и построим эпюры

Для построения эпюр определим изгибающие моменты в характерных точках (сечениях) А, В, С и Д.

а. Вертикальная плоскость

МА

= 0

МС

Л

= Ry

1

· a2

МС

Л

= 337 · 46,5 · 10-3

= 15,67 Н·м

МС

П

= Ry

2

· a2

МС

П

= 192,5 · 46,5 · 10-3

= 9 Н·м

МВ

= 0

МД

= 0

б. Горизонтальная плоскость

МА

= 0

МС

Л

= Rх1

· a2

МД

Л

= 698,25 · 46,5 · 10-3

= 32,5 Н·м

МД

П

= Rх2

· a2

МД

П

= 698,25 · 46,5 · 10-3

= 32,5 Н·м

МВ

= 0

МД

= 0

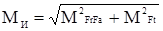

Крутящий момент:

Т = Т = 24 Н·м

8.3.

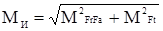

Суммарный изгибающий момент:

(8.3) (8.3)

Определим суммарные изгибающие моменты в характерных сечениях

Сечение А – А: МИ

= 0

Сечение С – С:  Н·м Н·м

Сечение В – В: МИ

= 0

Сечение Д – Д: МИ

= 0

8.4.

Намечаем радиальные шариковые подшипники 204:

d

= 20 мм,

D

= 47 мм,

B

= 14 мм,

C

= 12,7 кН, С0

= 6,2 кН.

Эквивалентная нагрузка:

РЭ

= (Х · V · Pr

1

+ Y · Pa

) · Ks

· KТ

(8.4)

где Pr

1

= 775 H– радиальная нагрузка,

Pa

– осевая нагрузка, Pa

= Fa

= 407,3 Н;

V = 1, вращается внутренне кольцо подшипника;

Ks

= 1 – коэффициент безопасности для приводов ленточного конвейера, по таб. 9.19 [1, стр.214];

KТ

= 1 – температурный коэффициент по таб. 9.20 [1, стр.214], так как рабочая температура не выше 100 0

С

Отношение Fa

/ C0

= 407,3 / 6200 = 0,066 по таб. 9.18 [1, стр. 212] определяем е ≈ 0,26. Отношение Pa

/ Pr

1

= 407,3 / 785 = 0,52 > е;

Значит, по таб. 9.18 [1, стр. 212]: Х = 1; Y = 0

РЭ

= 1 · 1 · 775 · 1 · 1 = 785 Н

Расчетная долговечность:

(8.5) (8.5)

(8.6) (8.6)

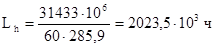

Срок службы привода LГ

= 6 лет, тогда:

Lh

= LГ

· 365 · 12 (8.7)

Lh

= 6 · 365 · 12 = 26280 ч = 26 · 103

ч

Расчетная долговечность намного больше, следовательно, подшипник 204 подходит.

Окончательно принимаем подшипник легкой серии 204 в = 20 мм ГОСТ 8338 – 75

8.5.

Ведомый вал несет такие же нагрузки, как и ведущий:

Ft

= 1396,5 Н,

F

а

= 407,3 Н,

Fr

= 529,5 Н;

l

1

=

l

2

= 48 мм.

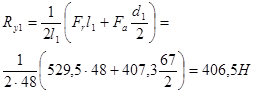

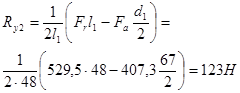

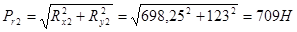

Реакции опор:

в плоскости xz

Rx

1

= Rx

2

= Ft

/ 2 = 1396,5 / 2 = 698,25 H

в плоскости yz

Ry

1

+ Ry

2

- Fr

= 406,5 + 123 - 529,5 = 0

8.6.

Суммарные реакции

Подбираем подшипники по более нагруженной опоре 1.

8.7.

Определим изгибающие и крутящий моменты и построим эпюры

Для построения эпюр определим изгибающие моменты в характерных точках (сечениях) А, В, С и Д.

а. Вертикальная плоскость

МА

= 0

МС

Л

= Ry

1

· a2

МС

Л

= 406,5 · 48 · 10-3

= 19,5 Н·м

МС

П

= Ry

2

· a2

МС

П

= 123 · 48 · 10-3

= 6 Н·м

МВ

= 0

МД

= 0

б. Горизонтальная плоскость

МА

= 0

МС

Л

= Rх1

· a2

МД

Л

= 698,25 · 48 · 10-3

= 33,5 Н·м

МД

П

= Rх2

· a2

МД

П

= 698,25 · 48 · 10-3

= 33,5 Н·м

МВ

= 0

МД

= 0

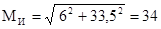

Крутящий момент:

Т = Т2 = 116,4 Н·м

8.8.

Суммарный изгибающий момент:

(8.3) (8.3)

Определим суммарные изгибающие моменты в характерных сечениях

Сечение А – А: МИ

= 0

Сечение С – С:  Н·м Н·м

Сечение В – В: МИ

= 0

Сечение Д – Д: МИ

= 0

8.9.

Намечаем радиальные шариковые подшипники 207:

d

= 35 мм,

D

= 72 мм,

B

= 17 мм,

C

= 25,5 кН, С0

= 13,7 кН.

Эквивалентная нагрузка:

РЭ

= (Х · V · Pr

1

+ Y · Pa

) · Ks

· KТ

(8.4)

где Pr

1

= 808 H – радиальная нагрузка,

Pa

– осевая нагрузка, Pa

= Fa

= 407,3 Н;

V = 1, вращается внутренне кольцо подшипника;

Ks

= 1 – коэффициент безопасности для приводов ленточного конвейера, по таб. 9.19 [1, стр.214];

KТ

= 1 – температурный коэффициент по таб. 9.20 [1, стр.214], так как рабочая температура не выше 100 0

С

Отношение Fa

/ C0

= 407,3 / 13700 = 0,0297 по таб. 9.18 [1, стр. 212] определяем е ≈ 0,22. Отношение Pa

/ Pr

1

= 407,3 / 808 = 0,5 > е;

Значит, по таб. 9.18 [1, стр. 212]: Х = 1; Y = 0

РЭ

= 1 · 1 · 785 · 1 · 1 = 808 Н

Расчетная долговечность:

(8.5) (8.5)

(8.6) (8.6)

Срок службы привода LГ

= 6 лет, тогда:

Lh

= LГ

· 365 · 12 (8.7)

Lh

= 6 · 365 · 12 = 26280 ч = 26 · 103

ч

Расчетная долговечность намного больше, следовательно, подшипник 207 подходит.

Окончательно принимаем подшипник легкой серии 207 в = 35 мм ГОСТ 8338 - 75

| Условное обозначение подшипника |

d |

D |

B |

r |

Грузоподъемность, кН |

| Размеры, мм |

С |

С0

|

| 204 |

20 |

47 |

14 |

1,5 |

12,7 |

6,2 |

| 207 |

35 |

72 |

17 |

2 |

25,5 |

13,7 |

9.

Расчет шпоночных соединений

9.1.

Подбор шпонок для быстроходного вала

Для консольной части вала по таб. 8.9 [1, стр. 169] подбираем по диаметру вала dВ1

= 16 мм призматическую шпонку b´h = 5 ´ 5 мм. Длину шпонки принимаем из ряда стандартных длин так, чтобы она была меньше длины посадочного места вала lМ1

= 18 мм на 3…10 мм и находилась в границах предельных размеров длин шпонок.

Принимаем l = 14 мм – длина шпонки со скругленными торцами. t1

= 3; момент на ведущем валу Т1

= 24 * 103мм;

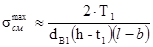

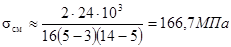

Допускаемые напряжения смятия определим в предположении посадки шкива ременной передачи изготовленного из чугуна, для которого [sсм

] = 60…90 МПа. Вычисляем расчетное напряжение смятия:

(9.2) (9.2)

Окончательно принимаем шпонку 5 ´ 5 ´ 14

Обозначение: Шпонка 5 ´ 5 ´ 14 ГОСТ 23360 - 78

9.2.

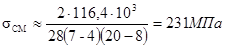

Подбор шпонок для консольной части тихоходного вала

Для консольной части вала по таб. 8.9 [1, стр. 169] подбираем по диаметру вала dВ1

= 28 мм призматическую шпонку b´h = 8 ´ 7 мм. Длину шпонки принимаем из ряда стандартных длин так, чтобы она была меньше длины посадочного места вала lМ2

= 26 мм на 3…10 мм и находилась в границах предельных размеров длин шпонок.

Принимаем l = 20 мм – длина шпонки со скругленными торцами; t1

= 4; момент на ведомом валу Т1

= 116,4 * 103мм;

Допускаемые напряжения смятия определим в предположении посадки полумуфты изготовленной из стали, для которой [sсм

] = 100…150 МПа. Вычисляем расчетное напряжение смятия:

Окончательно принимаем шпонку 8 ´ 7 ´ 20

Обозначение: Шпонка 8 ´ 7 ´ 20 ГОСТ 23360 – 78

10.

Уточненный расчет валов.

Быстроходный вал

10.1. Так как быстроходный вал изготовляют вместе с шестерней, то его материал известен – сталь 45, термообработка – улучшение.

По таб. 3.3 [1, стр. 34] при диаметре заготовки до 90 мм ( в нашем случае dа1

= 37 мм) среднее значение sв

= 780 МПа

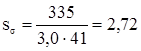

Предел выносливости при симметричном цикле изгиба:

s-1

» 0,43 · sв

(10.1)

s-1

= 0,43 · 780 = 335 МПа

Предел выносливости при симметричном цикле касательных напряжений:

t-1

» 0,58 · s-1

(10.2)

t-1

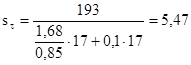

= 0,58 · 335 = 193 МПа

10.2.

Сечение А – А.

Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям:

(10.3) (10.3)

где амплитуда и среднее напряжение отнулевого цикла

(10.4) (10.4)

При в = 16 мм, b = 5 мм, t1

= 3 мм по таб. 8.9 [1, стр. 169]

Принимаем: kt

= 1,68 по таб. 8.5 [1, стр. 165], et

= 0,83 по таб. 8.8 [1, стр. 166], yt

= 0,1 см [1, стр. 164 и 166].

10.3.

Сечение А – А.

Диаметр вала в этом сечении 20 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом: ks

/es

= 3,0, kt

/et

= 2,2 по таб. 8.7 [1, стр. 166]. Коэффициенты ys

= 0,2; yt

= 0,1 см.

Изгибающий момент МИ

= 172,1 Н·м. Крутящий момент Т1

= 75,3 Н·м.

Осевой момент сопротивления:

(10.6) (10.6)

мм3 мм3

Амплитуда нормальных напряжений:

(10.7) (10.7)

Полярный момент сопротивления:

WP

= 2 · W = 2 · 4,2 · 103

= 8,4 · 103

мм3

Амплитуда и среднее напряжение цикла касательных напряжений:

(10.8) (10.8)

Коэффициент запаса прочности по нормальным напряжениям:

(10.9) (10.9)

Коэффициент запаса прочности по касательным напряжениям:

(10.5) (10.5)

Результирующий коэффициент запаса прочности на участке А – А:

(10.10) (10.10)

Прочность на данном участке обеспечена.

Так как на участке А – А действует наибольший изгибающий и крутящий моменты при диаметре 35 мм и прочность обеспечивается, то проверка прочности других участков с большим диаметром и меньшими действующими изгибающими моментами не требуется.

Тихоходный вал

10.4.

Материал ведомого вала сталь 45, термообработка – нормализация.

По таб. 3.3 [6, стр. 34] среднее значение sв

= 570 МПа

Пределы выносливости по формулам 10.1 и 10.2:

s-1

= 0,43 · 570 = 245 МПа

t-1

= 0,58 · 245 = 142 МПа

10.5.

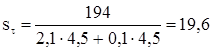

Сечение Д – Д.

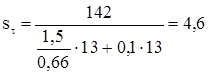

Диаметр вала в этом сечении 40 мм. Концентрация напряжений обусловлена наличием шпоночной канавки: ks

= 1,6, kt

= 1,5 по таб. 8.5 [6, стр. 165]. Масштабные факторы: es

= 0,78; et

= 0,66 по таб. 8.8 [6, стр. 166]. Коэффициенты ys

= 0,15; yt

= 0,1 см [6, стр. 163 и 166].

Изгибающий момент МИ

= 0 Крутящий момент Т1

= 301,2 Н·м.

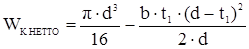

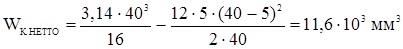

Момент сопротивления кручению:

(10.3) (10.3)

где в = 40 мм, b = 12 мм, t1

= 5 мм размеры шпонки по таб. 8.9 [6, стр 169]

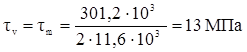

Амплитуда и среднее напряжение цикла касательных напряжений:

Коэффициент запаса прочности по касательным напряжениям:

Прочность на данном участке обеспечена.

10.6.

Сечение С – С.

Диаметр вала в этом сечении 55 мм. Концентрация напряжений обусловлена посадкой ступицы зубчатого колеса: ks

/es

= 3,3, kt

/et

= 2,38 по таб. 8.7 [6, стр. 166]. Коэффициенты ys

= 0,15; yt

= 0,1 см.

Изгибающий момент МИ

= 98 Н·м. Крутящий момент Т1

= 301,2 Н·м.

Осевой момент сопротивления:

мм3 мм3

Амплитуда нормальных напряжений:

Полярный момент сопротивления:

WP

= 2 · W = 2 · 16,3 · 103

= 32,6 · 103

мм3

Амплитуда и среднее напряжение цикла касательных напряжений:

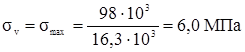

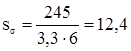

Коэффициент запаса прочности по нормальным напряжениям:

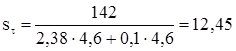

Коэффициент запаса прочности по касательным напряжениям:

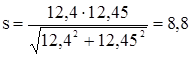

Результирующий коэффициент запаса прочности на участке А – А:

Прочность на данном участке обеспечена.

Так как на участке С – С действует наибольший изгибающий и крутящий моменты и прочность участка обеспечивается, то проверка прочности других участков с меньшими действующими изгибающими моментами не требуется.

11.

Посадки зубчатого колеса, шкивов и подшипников

Посадки назначаем в соответствии с указаниями таб. 10.13 [1, стр. 263]

Посадка зубчатого колеса на вал  по ГОСТ 25347 – 82. по ГОСТ 25347 – 82.

Шейки валов под подшипники выполняем с отклонением вала k6.

Отклонения отверстий в корпусе под наружные кольца по Н7.

Посадка цепной муфты на вал редуктора  по ГОСТ 25347 – 82. по ГОСТ 25347 – 82.

Муфту выбираем по таб. 11.4 [1, стр.274] для вала диаметром 28 мм и вращающим моментом 116,4 Н·м.

Обозначение: Муфта цепная 500 – 40 – 1.2. ГОСТ 20742 – 81

Остальные посадки назначаем, пользуясь таблицей 10.13.

12.

Выбор масла

Смазывание зубчатого зацепления производится окунанием шестерни в масло, заливаемое внутрь корпуса до уровня обеспечивающего погружение шестерни примерно на 12 мм. Объем масляной ванны V определим из расчета 0,25 дм3

масла на 1 кВт передаваемой мощности:

V = 0,25 · 3,24 = 0,81 дм3

По таб. 10.8 [1, стр. 253] устанавливаем вязкость масла. При контактных напряжениях sН

= 410 МПа и скорости 2,49 м/с рекомендуемая вязкость масла должна быть примерно равна 28 · 10-6

м2

/с. По таблице 10.10 [1, стр. 253] принимаем масло индустриальное И – 30 А по ГОСТ 20799 – 75.

Камеры подшипников заполняем пластичным смазочным материалом УТ – 1 (см. таб. 9.14), периодически пополняем его шприцем через пресс-масленки.

13.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов;

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80 – 100 0

С;

в ведомый вал закладывают шпонку 12 ´ 8 ´ 40 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Литература

1. Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. - М.: Машиностроение, 1988. – 416 с., ил.

2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. шк., 1991. – 432 с., ил.

3. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. Учеб. пособие для техникумов. – М.: Высш. шк., 1990.

4. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – М.: Высш. шк., 1998. – 447 с., ил.

5. Иванов М.Н. Детали машин: Учебник для студентов машиностроительных специальностей вузов. – М.: Высш. шк., 1998.

6. Кудрявцев В.Н. Детали машин: Учебник для студентов машиностроительных специальностей вузов. – Л.: Машиностроение, 1980. – 464 с., ил.

7. Детали машин: Атлас конструкций / Под ред. Д.Н. Решетова. В двух частях. – М.: Машиностроение, 1992.

|