Московский Государственный университет технологий и управления

Филиал г. Унеча

Контрольная работа

по дисциплине: "Технология и оборудование пищевых производств"

Выполнил: студент 3 курса

специальность 080502, П. Ф. О.

Коровко П.

Унеча, 2009

Технология производства карамели

Карамель — это кондитерские изделия, изготовляемые из карамельной массы с начинкой и без нее.

Карамельную массу готовят увариванием сахаропаточного сиропа. Патоку (или инверт) используют в качестве антикристаллизатора. Готовую карамельную массу охлаждают, добавляют' в нее красители, кислоты и ароматические эссенции, после чего проминают для равномерного распределения добавок, а затем подают в обкаточную машину для образования карамельного батона. При приготовлении карамели с начинкой в карамельный батон вводят начинку. Выходящий из машины карамельный жгут с начинкой внутри (или без нее) проходит через жгутовытяги-ватель, который вытягивает и калибрует его до нужного диаметра. В карамелештампующей машине жгут формуется и разрезается на отдельные изделия. Отформованную карамель подвергают глянцеванию, обсыпке или завертке, расфасовывают в ящики или короба и направляют в экспедицию.

Карамельная масса содержит до 23% редуцирующих веществ, обладающих высокой гигроскопичностью. Чтобы карамель не намокала при хранении, ее поверхность обрабатывают.

По способу защиты поверхности различают карамель завернутую и открытую. Открытая карамель для снижения гигроскопичности выпускается с глянцованной поверхностью, дражированной, обсыпной (сахаром-песком или смесью какао-порошка и сахарной пудры), глазированной шоколадной или жировой глазурью. Некоторые сорта карамели изготовляют без обработки поверхности, расфасованной в герметичную (воздухонепроницаемую) тару — жестяную, стеклянную, полиэтиленовую и др.

Ассортимент карамели очень велик и включает более 400 наименований. Такое разнообразие достигается путем придания изделиям различного аромата, вкуса, цвета, формы, отделки, введения разнообразных начинок.

Леденцовую карамель выпускают в виде батончиков или подушечек с заверткой каждой штуки (Дюшес, Мятная, Театральная, Барбарис и др.), таблеток с заверткой нескольких штук в тюбики (Спорт, Турист и др.), различных фигур с палочкой-держалкой или без нее (Фигурная, Тюльпанчики, Петушки и др.), а также в виде очень мелких изделий без завертки (Монпансье, Самоцвет, Цветной горошек и др.).

Ассортимент карамели с наминками различается в основном по виду начинок, которые готовят двумя способами: увариванием сырья или растиранием и перемешиванием сырья. Характеристика начинок и ассортимент карамели с начинкой приведены в табл. 1.

Качество карамели оценивают по состоянию упаковки и завертки, форме, цвету, количеству штук в 1 кг, состоянию поверхности, консистенции начинки, вкусу и аромату. Стандарт предусматривает нормы влажности, содержания редуцирующих веществ и золы, нерастворимой в 10%-ной соляной кислоте, содержания начинки (14—33% — в зависимости от размеров карамели) и глазури, количество осыпавшегося сахара и другого отделочного материала, а также мятой (битой) и полузавернутой карамели. Ограничивается также содержание солей тяжелых металлов, а в изделиях с фруктово-ягодными начинками— содержание сернистой кислоты.

Недопустимыми дефектами карамели являются: наличие посторонних привкусов и запахов, пятен на поверхности (неоднородная окраска), трещин, открытых швов; липкая поверхность; деформация; наличие сероватого налета (поседения) на карамели, глазированной шоколадом.

Карамель выпускается завернутой и открытой, расфасованной, весовой или штучной. Карамель открытую упаковывают в тару, исключающую возможность ее увлажнения: жестяные, бумажно-литые или картонные ящики (банки); коробки и ящики, в которые вложены футляры из полимерной пленки; банки и пакеты из полимерных материалов. Карамель открытую с защитной обработкой поверхности, завернутую и расфасованную упаковывают в ящики дощатые, фанерные, из гофрированного картона по 5—22 кг в зависимости от вида карамели.

Условия хранения карамели такие же, как и шоколада. Порча карамели при хранении чаще всего вызывается ее увлажнением. При этом образуются липкая поверхность, комки, карамель может потерять форму и растекаться, а карамель с начинками, содержащими жиры, может приобретать неприятный вкус вследствие прогоркания и осаливания жира.

Гарантийные сроки хранения карамельных изделий в зависимости от их состава, обработки поверхности, наличия или отсутствия завертки и характера упаковки колеблются от 15 дней (для фигур) до года (для леденцовой карамели, упакованной для районов Крайнего Севера и Арктики).

Таблица. Характеристика начинок и ассортимент карамели с начинкой.

| Вид начинки |

Характеристика начинок |

Ассортимент карамели |

| Приготовленные путем уваривания сырья |

| Фруктово-ягодная |

Протертую плодово-ягодную мякоть уваривают с сахаром и патокой до влажности 14—19% |

Абрикос, Апельсин, Брусника, Вишня, Десертная, Фруктово-ягодная смесь, Фрук-тово-ягодный букет, Яблоко и др. |

| Помадная |

Уваренный сахаропаточный сироп сбивают с различными добавками. В качестве вкусовых добавок в начинку вводят фруктовые и ягодные заготовки, тертый орех, какао-порошок, молоко и др.. |

Лимонная, Бим-Бом, Мечта, Помадная и цр. |

| Ликерная |

В уваренный сахаропаточный сироп добавляют после охлаждения смесь, состоящую из лимонной кислоты, красителя, вина или спирта, эссенции. Консистенция сиропообразная |

Арктика, Бенедектин, Ликерная, Ромовая, Спотыкач, Студенческая и др. |

| Молочная |

Сахаропаточный сироп уваривают с молоком и различными добавками: кофе, какао тертым, орехом тертым, фруктово-ягодными заготовками и др. Консистенция жидкой тянучки |

Малина со сливками, Клубника со сливками,

Му-му и др.

|

| Медовая |

Уваривают сахаропаточный сироп, в конце уваривания добавляют натуральный мед и различные добавки (протертые фрукты и ягоды и др.). Влажность — 14—18% |

Пчелка, Золотой улей, Медовая подушечка и Др. |

| Приготовленные путем растирания и перемешивания сырья |

| Марципановая |

Однородная мягкая масса, получаемая растиранием необжаренного орехового ядра или масличных семян с сахаром или горячим сиропом и жиром |

Золотая рыбка, Марципан и др. |

| Ореховая |

Однородная масса, получаемая из растертого обжаренного орехового ядра или масличных семян, смешанная с сахаром и жиром. Иногда 10% орехов заменяют тертым какао и получают шоколадно-ореховую начинку |

Байкал, Кубанская, Крабы, Южная и др. |

| Масляно-сахарная |

Прохладительная масса из сахарной пудры, смешанной с кокосовым маслом; обладает прохладительным вкусом, легко тает во рту |

Полярная, Прохладительная, Снежок, (Свежесть, Северное сияние, Молодежная и др. |

| Сбивная |

Сахаропаточный сироп, взбитый с яичными белками или другими пенообразующими веществами. Для -некоторых сортов в сироп добавляют фрукты и ягоды, пищевые кислоты, красители, спирт, вино |

Красный мак, Лакомка, Янтарь |

| Шоколадно-ореховая |

Однородная масса, получаемая растиранием орехов и какао-бобов с сахаром и добавлением 10% какао-масла |

Атласные подушечки, Гусиные лапки, Раковые шейки, Рачки, Сибирь, Уральская, Дубок |

| Кукурузная |

Получают путем растирания обжаренной кукурузной муки, сахара, патоки, жира и какао-продуктов |

Херсонская, Шахтерская . |

| Двойная |

Шоколадно-ореховая и сбивная Шоколадно-ореховая и ликерная Шоколадно-ореховая и марципановая Прохладительная и фруктово-ягодная |

Птичье молоко

Ереванская

Петушок

Кармен

|

| Мягкая карамель |

Начинка такой карамели имеет повышенную влажность; при хранении влага перераспределяется между начинкой и оболочкой и придает последней мягкую консистенцию. Мягкую карамель выпускают неглазированной и глазированной шоколадной глазурью |

Дружба, Цитрусовая, Московская, Львовская |

Задание 1

Выполнить технико – экономический расчет концентрирования томат – пасты в однокорпусной и двукорпусной выпарных установках. Выполнить блок – схему однокорпусной установки. Определить в обоих случаях капитальные затраты, расходы на амортизацию, обслуживания, стоимость греющего пара. Gн

= 2800, хн = 6%, хк = 30%, Ргр =0,2 МПа, Рконд

= 0,009МПа.

Расход выпаренной воды:

W=Gн

(1 - хн

/хк

), кг/ч

W=2800(1 - 6/30)=2240 кг/ч

где хн

-начальная концентрация, % масс;

хк

- начальная концентрация, % масс.

Расход упаренного раствора:

Gк

= Gн

- W, кг/ч

Gк

= 2800-2240 = 560 кг/ч

Общая разность температур

∆tобщ

=tгр

-tконд

∆t общ

=119,6 – 45,4 = 74,2ºС

Температуры греющего пара при Ргр

и вторичного пара при Рконд

МПа находим по таблице насыщенного водяного пара.

Полезная разность температур:

∆t n

=t общ

- Σ∆

∆t n

=74,2 - 16,3 = 57,9º С

Температурную депрессию∆ t

принимаем равной 4,5°С;

гидростатическую ∆гс = 10-12° С; ∆г = 1,8° С.

Расход пара определяем по упрощенной формуле:

Q=W*r, к Дж/час;

Q=2240*2390*10ֿ³ = 5353,6 к Дж/час

D=1,1 W * r / (i" - i '), кг/час;

D=1,1 *2240 * 2,390 / (2,710 – 0,5024)= 2667,6 кг/час

где r- теплота парообразования при Рконд

i" и i' - энтальпии греющего пара и конденсата при Ргр

находим по таблице насыщенного водяного пара.

Определяем удельный расход греющего пара d= кг пара / кг вып.

Воды , 1,1/1,2, d= 0,917

Коэффициент теплопередачи принимаем

К= 800 - 1000 Вт/м2

град

Площадь поверхности теплопередачи выпарного аппарата

F=Q*103

/ (К*∆t n

*3600), м2

F=5353,6 *103

/ (800* 57,9*3600)= 0,0321 м2

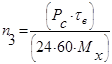

Количество труб в аппарате: n= F/π *d*l

n= 0,0321/3,14*199,5*0,6=0,0049

d и l - диаметр и длина труб

Принимаем d= 57*3,5 мм, l = 3:5 м

Диаметр греющей камеры

Dk

=(1,3/1,5)*(в-1)t+4dвп

Dk

=(1,3/1,5)*( 0,578 v 4*0,0049 – 1)0,048+4*0,917 = 4,8

t-шаг разбивки труб, t=0,048 м, в=0,578 v 4n - 1

Принять диаметр сепаратора выпарного аппарата

Dc

=1,5Dk

Dc

=1,5*4,8= 7,2

Высота сепаратора

Hc

=(1/1,25) Dc

Hc

=(1/1,25) 7,2 = 5,76

S1

=M*Sc

S1

=1383*15000=2074500

Плотность стали с=7850 кг/м3

.

Толщину стенки греющих труб - 3,5мм .

Амортизация - это планомерный процесс переноса стоимости средств труда по мере их износа на производимый с их помощью продукт. Амортизация является денежным выражением физического и морального износа основных средств. Сумма начисленной за время функционирования основных средств амортизации должна быть равна их первоначальной (восстановительной) стоимости

Амортизационные затраты S2

= 373410 руб.

Рассчитываем стоимость греющего пара S3

=D*Sп

S3

=3,7 *8000=29600 руб.

Общая стоимость

Sобщ

= S1

+ S2

+ S3

Sобщ

=2074500 + 373410 +29600 =2477510 руб.

Общая поверхность теплопередачи в двухкорпусной выпарной установке

F2

=2*F1

F2

=76,8 м2

Удельный расход греющего пара в 2-х корпусной выпарной установке

d= 0,55 (кг пара/кг воды)

d= 0,55 *0,917 = 0,504

Расход греющего пара

D= W1

* r ; 4000 * 2390 =

D= 9560000Дж/час

где W1

- количество выпаренной воды водном корпусе.

Задача 2

Выполнить расчет производственных рецептур и оборудования для выпечки формового ржано –пшеничного хлеба массой Mx

=1,7 кг. Суточная производительность Pc

, кг/сутки. Выход хлеба составляет 150 кг из 100 кг муки. Выполнить схему боксовой печи по своим расчетам. Рс = 2600 кг/сутки. Рецептура на 100 кг: мука ржаная 60 кг, соль 1,4 кг, дрожжи 0,5 кг, лактобактерии 4 г.

Порядок расчета

.

Суточная производительность Pс

, кг/сутки.

1. Часовая производительность, кг /ч

; Рч = 2600/24 = 108,3 кг /ч ; Рч = 2600/24 = 108,3 кг /ч

2. Расход муки, кг/ч

где Вхл

– выход хлеба.

Мч = 100*108,3/ 150 = 72,2 кг /ч

3. Потребность в ржаной муке, если выпекают с валкой муки 60%, кг/ч

= 72,2*60/ 100 = 43,3 кг /ч = 72,2*60/ 100 = 43,3 кг /ч

где Р - количество муки по рецептуре, кг.

4. Потребность в муке 1ого

сорта, кг/ч

Мч¹ = Мч – Мч рж ; Мч¹ = 72,2 - 43,3=28,9 кг /ч

5. Количество муки на закваску, кг/ч. Принимаем количество закваски 30%.

; Мз = 72,2*30/ 100 = 21,7 кг/ч ; Мз = 72,2*30/ 100 = 21,7 кг/ч

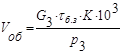

6. Выход закваски, кг/ч

где ωм

- влажность муки;

ωз

- влажность закваски, принимаем согласно ТУ предприятия.

Gз =21,7* (100-10)/(100-50) = 39,1 кг/ч

7. Объем емкости для брожения закваски необходимой для замеса теста на часовую выработку, л

где K- коэффициент увеличения объема, K =2,5

τБ.З

- продолжительность брожения, τБ.З

=1,1 ч;

ρз

- плотность закваски после брожения, ρз

=800 кг/м 3

Vоб = ( 39,1* 1,1*2500) / 800 = 122,2л

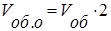

8. Объем емкости для приготовления закваски с учетом ее возобновления, л

; Vоб.о = 122,2*2 = 244,4 л. ; Vоб.о = 122,2*2 = 244,4 л.

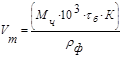

9. Объем емкости для брожения теста, л

где ρф

- плотность полуфабрикатов, ρф

=400 кг/м;

К- коэффициент, учитывающий изменение объема, примем К=1;

τ б

-продолжительность брожения, τ б

=1 ч.

Vт

= (

72,2*10³*1*1) / 400 = 180,5 л

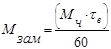

10. Геометрическая емкость тестомесильной машины, л

, кг , кг

где τ в

– продолжительность выпечки, τ в

=70 мин.

Мзам = (72,2*70)/ 60 = 84,2 кг ; Vт

.м = (84,2*1000)/ 400 = 210,5 л

11. Расчет емкости и размеров пекарной камеры боксовой печи. Размеры

формы для выпечки хлеба: высота – 120 мм, ширина – 250 мм,

длина 278 мм. Зазор между формами примем 30 мм.

Расчетное количество заготовок, загружаемых одновременно в печь

, шт. ; , шт. ;

n = (2600*70)/(24*60*1,7) = 74 шт.

В пекарную камеру укладываются в глубину 3 заготовки, а по длине n3

´. Итого 3 n3

´ заготовок в одной секции пекарной камеры. Примем три пекарных камеры в печи. Тогда в печь одновременно загружается

; ;  ; n= 74/9 = 8 шт ; n= 74/9 = 8 шт

Масса хлеба составит

; М = 1,7 *74 = 125,8 кг ; М = 1,7 *74 = 125,8 кг

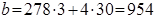

Глубина пекарной камеры с учетом зазоров между формами стенками составит  мм, где 30 мм это зазор между формами и стенками. Принимаем глубину пекарной камеры b=1000 мм. мм, где 30 мм это зазор между формами и стенками. Принимаем глубину пекарной камеры b=1000 мм.

Длина пекарной камеры

, мм. , мм.

L = 250*8+ 30(8+1) = 2270мм

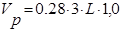

Рабочий объем пекарной камеры печи в данном случае

; Vр = 0,28*3*2270*1 = 1906,8 м ; Vр = 0,28*3*2270*1 = 1906,8 м

Высота одной пекарной камеры 0,28 м.

Общая высота печи не должна превышать 2,1 м.

Пересчитываем производительность печи. Производительность печи в сутки будет равна, кг/ сут .

; Рс = 125,8*24*60/70 = 2587,9 кг/ сут. ; Рс = 125,8*24*60/70 = 2587,9 кг/ сут.

|