ВВЕДЕНИЕ

Автомобильный транспорт является наиболее удобным видом транспорта, обладающий хорошей проходимостью и маневренностью, а так же приспособлен к работе в различных климатических и географических условиях. Автомобильный транспорт на относительно небольших расстояниях является наиболее эффективным средством для перевозки грузов и пассажиров. В целях полного и своевременного обеспечения потребностей народного хозяйства и населения в перевозках грузов и пассажиров, повышение эффективности и качества выполнения транспортного процесса, основным направлением экономического развития России предусмотрены следующие мероприятия, повысить эффективность использования автотранспортных средств, повысить грузооборот, обеспечить экономию ГСМ.

Задачи службы технической эксплуатации АТП заключается в постоянном поддержании высокой технической готовности подвижного состава, обеспечение его работоспособности в течении установленных сроков, обеспечение экологических норм. В осуществлении указанных задач значительная роль принадлежит Комсомольскому-на-Амуре предприятию ПАТП-1.

Одну из важных ролей в жизни АТП играет слесарно-механический цех. В результате своевременного и качественного изготовления всех видов деталей производится ремонт автомобилей. Цех снабжает разными деталями все ремонтные и сборочные цеха, а так же детали отправляют в оборотный склад. Тем самым большое количество деталей хранятся, и когда наступает ремонт, какого либо автомобиля все необходимые детали присутствуют в достатке. Благодаря этому цеху автомобили своевременно выходят на линию. В настоящее время возросло число аварий на дорогах России с участием автобусов, в том числе и в городе Комсомольске по техническим причинам. Благодаря безупречной и качественной работе слесарно-механического цеха в нашем городе снижается число аварий с участием этого транспорта, то есть можно сделать вывод о том, что этот цех играет важную роль в жизни города.

ХАРАКТЕРИСТИКА АТП

АТП – грузовое.

Подвижной состав:

Автомобиль Лиаз 677-122 единицы; Паз 3205-51 единица

Место расположения АТП – г. Комсомольск-на-Амуре

Категория условий эксплуатации: 3

Климатические условия эксплуатации: зона холодного климата.

Режим работы АТП:

автомобиль на линии 15 часов;

I смены по 8 часов в смену;

I смена с 800

-1700

; II смена с 1700

-2400

;

Работают 7 дней в неделю;

365 рабочих дня в году.

Характеристика объекта проектирования. Площадь слесарно-механического цеха составляет 288 , в нём работают 14 исполнителей: 8рабочих работают в 1 смену, 6 рабочих во 2 смену.

РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1. Приведение парка автомобилей к двум моделям

Таблица 1

Марка

а/м

|

чел-ч/1000км

|

чел-ч/1000км

|

|

|

|

| Паз 3205 |

5,3 |

5,3 |

1 |

26 |

26 |

| Лаз 695Н |

6,5 |

5,3 |

1,22 |

12 |

14,64 |

| Уаз 3150 |

3,6 |

5,3 |

0,67 |

3 |

2,01 |

| Газ 31029 |

3,6 |

5,3 |

0,67 |

2 |

1,34 |

| Газ 3110 |

3,6 |

5,3 |

0,67 |

1 |

0,67 |

| Зил 4314 |

3,6 |

5,3 |

0,67 |

10 |

6,7 |

| Всего |

51,36 |

| Лиаз 677 |

6,6 |

6,6 |

1 |

64 |

64 |

| Лаз 699 |

6,8 |

6,6 |

1,03 |

2 |

2,06 |

| Лиаз 5256 |

6,8 |

6,6 |

1,03 |

3 |

3,09 |

| Дэу |

8,5 |

6,6 |

1,28 |

41 |

52,48 |

| Всего |

121,63 |

Марка автомобиля ЛИАЗ 677 ПАЗ 3205

Списочное количество 22 51

Среднесуточный пробег, км 350 км. 360 км

Категория условий эксплуатации 3 3

Количество рабочих дней в году 365 365

Степень изношенности подвижного состава

| Марка автомобиля |

Пробег с начала эксплуатации в долях КР |

| до 0,5 |

0,5- |

свыше |

| ЛИАЗ 677 |

8 |

22 |

52 |

37 |

| ПАЗ 3205 |

6 |

9 |

20 |

16 |

Характеристика подвижного состава ЛИАЗ 677 ПАЗ 3205

| Наименование характеристик |

Марка а/м |

Марка а/м |

| Грузоподъемность, кг |

14050 |

7500 |

| Снаряженная масса, кг |

8380 |

5380 |

| Габаритные размеры, мм |

| Двигатель ЗИЛ 3759 ЗМЗ-5234.10 |

| Мощность, кВт (л.с.) |

180 л.с |

130 |

| карбюраторный |

карбюраторный |

| Четырёхтактный |

Четырёхтактный |

| V-образный |

V-образный |

| восьмицилиндровый |

восьмицилиндровый |

| Коробка передач |

219 |

56 |

| Передний мост |

470 |

195 |

| Карданный вал |

76 |

27 |

| Задний мост |

720 |

270 |

Выбор исходных нормативов ремонта и корректирование нормативов.

Условные обозначения, принятые для технологического расчета

списочное количество автомобилей списочное количество автомобилей

среднесуточный пробег автомобиля среднесуточный пробег автомобиля

нормативная периодичность технического обслуживания №1 табл. 2.1 (1) нормативная периодичность технического обслуживания №1 табл. 2.1 (1)

расчетная периодичность технического обслуживания №1 расчетная периодичность технического обслуживания №1

нормативная периодичность технического обслуживания №2 табл. 2.1 (1) нормативная периодичность технического обслуживания №2 табл. 2.1 (1)

расчетная периодичность технического обслуживания №2 расчетная периодичность технического обслуживания №2

нормативная трудоемкость ежедневного технического обслуживания табл. 2.2 (1) нормативная трудоемкость ежедневного технического обслуживания табл. 2.2 (1)

расчетная трудоемкость ежедневного технического обслуживания расчетная трудоемкость ежедневного технического обслуживания

- нормативная трудоемкость технического обслуживания №1 табл. 2.2 (1) - нормативная трудоемкость технического обслуживания №1 табл. 2.2 (1)

- расчетная трудоемкость технического обслуживания №1 - расчетная трудоемкость технического обслуживания №1

нормативная трудоемкость технического обслуживания №2 табл. 2.2 (1) нормативная трудоемкость технического обслуживания №2 табл. 2.2 (1)

расчетная трудоемкость технического обслуживания №2 расчетная трудоемкость технического обслуживания №2

исходная норма межремонтного пробега табл.2.3 (1) исходная норма межремонтного пробега табл.2.3 (1)

расчетная норма межремонтного пробега. расчетная норма межремонтного пробега.

-норма дней простоя в ТО и ТР на 1000 км. -норма дней простоя в ТО и ТР на 1000 км.

дни простоя автомобиля в капитальном ремонте табл.2.6 (1) дни простоя автомобиля в капитальном ремонте табл.2.6 (1)

исходная удельная трудоемкость текущего ремонта табл.2.2 (1) исходная удельная трудоемкость текущего ремонта табл.2.2 (1)

расчетная удельная трудоемкость текущего ремонта расчетная удельная трудоемкость текущего ремонта

коэффициент корректирования, учитывающий категорию условий эксплуатации табл.2.8 (1) коэффициент корректирования, учитывающий категорию условий эксплуатации табл.2.8 (1)

коэффициент корректирования, учитывающий модификацию подвижного состава табл.2.9 (1) коэффициент корректирования, учитывающий модификацию подвижного состава табл.2.9 (1)

коэффициент корректирования, учитывающий природно-климатические условия табл.2.10 (1) коэффициент корректирования, учитывающий природно-климатические условия табл.2.10 (1)

коэффициент корректирования, учитывающий пробег подвижного состава с начало эксплуатации табл.2.11 (1) коэффициент корректирования, учитывающий пробег подвижного состава с начало эксплуатации табл.2.11 (1)

коэффициент корректирования, учитывающий количество обслуживаемых и ремонтируемых автомобилей на АТП. табл.2.11 (1) коэффициент корректирования, учитывающий количество обслуживаемых и ремонтируемых автомобилей на АТП. табл.2.11 (1)

коэффициент технической готовности автомобилей коэффициент технической готовности автомобилей

количество дней работы в году. количество дней работы в году.

коэффициент снижения использования технически исправных автомобилей по организационным причинам коэффициент снижения использования технически исправных автомобилей по организационным причинам

годовой пробег автомобилей в АТП. годовой пробег автомобилей в АТП.

общая годовая трудоемкость работ ТР общая годовая трудоемкость работ ТР

технологически необходимое количество исполнителей технологически необходимое количество исполнителей

1.1 Исходные нормативы выбираем из таблиц 2.1-2.12 (1) и сводим в таблицу 1

Таблица 1

| Марка а/м |

ед.

|

км км |

км

|

км

|

км

|

чел-ч чел-ч |

чел-ч

|

чел-ч

|

чел-ч

1000 км

|

дн дн

1000 км

|

дн дн |

| ЛИАЗ 677 |

122 |

350 |

3500 |

14000 |

380 |

1,00 |

7,5 |

31,5 |

6,8 |

0,52 |

25 |

| ПАЗ 3205 |

51 |

360 |

3500 |

14000 |

320 |

0,70 |

5,5 |

18,0 |

5,3 |

0,35 |

20 |

1.2 Корректирование периодичности ТО-1 и ТО-2

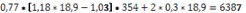

= =  * *

* К3

, * К3

,

= 0,8– табл.2.8 (1) = 0,8– табл.2.8 (1)

К3

= 0,9– табл.2.10 (1) - учтено, что холодная зона климата

ЛИАЗ 677 ПАЗ 3205

| Марка а/м |

Марка а/м |

= = * *

* К3

= 3500*0,8*0,9=2520 * К3

= 3500*0,8*0,9=2520 |

= = * *

* К3

= 3500*0,8*0,9=2520 * К3

= 3500*0,8*0,9=2520 |

L2

=

* К3

=14000*0,8*0,9=10080 * К3

=14000*0,8*0,9=10080 |

L2

=

* К3

=14000*0,8*0,9=10080 * К3

=14000*0,8*0,9=10080 |

1.3 Приведение периодичности ТО-1 и ТО-2 к кратности

L1

ф

=  *lсс

, где *lсс

, где  = L1

/ lсс = L1

/ lсс

L2

ф

= n2

*L1

ф

,где n2

= L2

/ L1

ЛИАЗ 677 ПАЗ 3205

| Марка а/м |

Марка а/м |

=10 =10 |

=10 =10 |

L1

ф

=  *lсс

= 10*350 = 3500 км *lсс

= 10*350 = 3500 км |

L1

ф

= *lсс

= 10*360=3600 км *lсс

= 10*360=3600 км |

| n2

=4 |

n2

=4 |

| L2

ф

=4*3500=14000 км |

L2

ф

=4*3600=14400 км |

Полученные расчетные величины сводим в таблицу 2

Таблица 2

| Марка а/м |

lсс

км

|

м м |

км км |

|

|

км

|

км

|

|

n2

|

L1

ф

км

|

L2

ф

км

|

| Лиаз 677 |

350 |

3500 |

14000 |

0,8 |

0,9 |

2520 |

10080 |

10 |

4 |

3500 |

14000 |

| Паз 3205 |

360 |

3500 |

14000 |

0,8 |

0,9 |

2520 |

10080 |

10 |

4 |

3600 |

14400 |

1.4 Корректирование величины трудоемкости технического обслуживания

Корректирование величины трудоемкости ежедневного технического обслуживания

- нормативная трудоемкость ежедневного технического обслуживания табл. 2.2 (1) - нормативная трудоемкость ежедневного технического обслуживания табл. 2.2 (1)

1,00 табл. 2.9 (1) 1,00 табл. 2.9 (1)

1,05 табл. 2.12 (1) 1,05 табл. 2.12 (1)

Лиаз  1,05 Паз 1,05 Паз  0,74 0,74

Корректирование величины трудоемкости технического обслуживания №1.

- нормативная трудоемкость технического обслуживания №1 табл. 2.2 (1) - нормативная трудоемкость технического обслуживания №1 табл. 2.2 (1)

Лиаз  =7,9 чел Паз =7,9 чел Паз  =5,8 чел =5,8 чел

Корректирование величины трудоемкости общей диагностики Д-1

процент распределения общей трудоемкости технического обслуживания №1 принимается для соответствующего вида диагностики и типа автомобилей, смотри приложению 4. процент распределения общей трудоемкости технического обслуживания №1 принимается для соответствующего вида диагностики и типа автомобилей, смотри приложению 4.

Лиаз Паз

=0.55=0.6 =0.55=0.6  =0.34=0.2 =0.34=0.2

Корректирование величины трудоемкости технического обслуживания №2.

- нормативная трудоемкость технического обслуживания №2 табл. 2.2 (1) - нормативная трудоемкость технического обслуживания №2 табл. 2.2 (1)

Лиаз Паз

31.5*1*1.05=33.1 0*1*1.05=18.9 31.5*1*1.05=33.1 0*1*1.05=18.9

Корректирование величины трудоемкости поэлементной диагностики Д-2

процент распределения общей трудоемкости технического обслуживания №2 принимается для соответствующего вида диагностики и типа автомобилей, смотри приложение 4. процент распределения общей трудоемкости технического обслуживания №2 принимается для соответствующего вида диагностики и типа автомобилей, смотри приложение 4.

Лиаз Паз

=1.9 =1.9  =1.03 =1.03

1.4 Корректирование нормы межремонтного пробега

Lр

КР

= Lн

КР

К2

К3 К2

К3

Lр

КР

– скорректированный пробег до КР

Lн

КР

– нормативный пробег до КР табл. 1 (1)

– 0.8 табл. 2.8 (1) – 0.8 табл. 2.8 (1)

К2

– 1.00 табл. 2.9(1)

К3

– 0.9 табл. 2.10 (1)

Лиаз Паз

| Марка а/м |

Марка а/м |

| Lр

КР

= 380000*0.8*1*0.9=273600 |

Lр

КР

=320000*0.8*1*0.9=230400 |

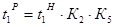

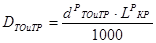

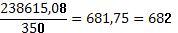

2. Определение средневзвешенной величины межремонтного пробега

- количество автомобилей, не прошедших КР - количество автомобилей, не прошедших КР

- количество автомобилей, прошедших КР - количество автомобилей, прошедших КР

Лиаз Паз

| Марка а/м |

Марка а/м |

Lср

КР

= =238615.08 =238615.08 |

Lср

КР=

=200583.5 =200583.5 |

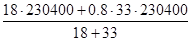

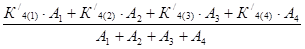

3. Корректирование нормы дней простоя в ТО и ремонте на 1000 км пробега автомобиля

dр

ТОиТР

= dн

ТОиТР

К4(ср)

– норма дней простоя в ТО и ремонте на 1000 км пробега (табл. 1) – норма дней простоя в ТО и ремонте на 1000 км пробега (табл. 1)

К

4(ср)

=

средний коэффициент, учитывающий пробег автомобилей с начала эксплуатации.

К

4(1)

= 0.7

К

4(2)

= 1.3

К

4(3)

= 1.4

К

4(4)

= 1.4

|

Табл. 2.11 (1) коэффициент корректирования, учитывающий пробег подвижного состава с начало эксплуатации |

, А2

, А3

, А4

– количество автомобилей, имеющих одинаковый пробег в долях до Lр

КР , А2

, А3

, А4

– количество автомобилей, имеющих одинаковый пробег в долях до Lр

КР

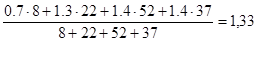

| Марка а/м Лиаз |

Марка а/м Паз |

К

4(ср)

=

dр

ТОиТР

= 0,52*1,33=0,7 дн/1000 км

|

К

4(ср)

=

dр

ТОиТР

= 0,35*1,3=0,5 дн/1000 км

|

4. Корректирование удельной трудоемкости текущего ремонта автомобилей

= =  К2

К3

К4(ср)

К5 К2

К3

К4(ср)

К5

– нормативная трудоемкость текущего ремонта (табл. 1) – нормативная трудоемкость текущего ремонта (табл. 1)

= 1,2 – табл.2.8 (1) = 1,2 – табл.2.8 (1)

К2

= 1,00 – табл.2.9 (1)

К3

= 1,2 – табл.2.10 (1)

К5

= 1,05 – табл.2.12 (1)

К4(ср)

=

Полученные расчетные величины сводим в таблицу

Таблица 3

| Марка а/м |

чел-ч

|

чел-ч

|

чел-ч

|

чел-ч

|

чел-ч

|

чел-ч

1000 км

|

Lр

КР

км

|

дн дн

1000 км

|

дн

|

| Лиаз |

1 |

7,9 |

33,1 |

0,6 |

1,9 |

20,35 |

273600 |

0,52 |

25 |

| Паз |

0,70 |

5,8 |

18,9 |

0,2 |

1,03 |

15,30 |

230400 |

0,35 |

20 |

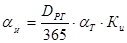

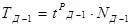

5. Определение проектных величин коэффициентов технической готовности и использования автомобилей

5.1 Коэффициент технической готовности

Количество дней эксплуатации автомобиля за цикловой пробег

Количество дней простоя автомобиля в ТО и ТР за цикл

Дни простоя в КР

DКР

=dКР

+dтранс

Дни транспортировки автомобиля до авторемонтного завода.

dтранс

=(0,150,20) dКР

dтранс

=0,2dКР=0,2*25=5

dтранс

=0,2dКР0,2*20=4

DЭ

=  дн. дн.

DТОиТР

=  дн. дн.

DКР

= 25+5=30 дн.

aТ

=

|

DЭ

=  557,17=558 дн. 557,17=558 дн.

DТОиТР

=  дн. дн.

DКР

= 20+4=24 дн.

aТ

=

|

5.2 Коэффициент использования автомобилей

Dрг

= 365 дн. – число рабочих дней в году

Ки

=0,930,97 коэффициент снижения использования технически исправных автомобилей по организационным причинам, принимаем. 0,95

Ки

=0,96

| Лиаз Марка а/м |

Марка а/м ПАЗ |

| и

=*0,95=0,73 |

и

= |

6. Годовой пробег подвижного состава автопарка

LГ

=365  lсс

и lсс

и

– количество используемых автомобилей (табл. 1) – количество используемых автомобилей (табл. 1)

lсс

– среднесуточный пробег (табл. 1)

и

– коэффициент использования автомобилей

| Лиаз Марка а/м |

Марка а/м ПАЗ |

| LГ

=365*122*350*0,73=11377415 км. |

LГ

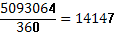

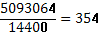

= 365*51*360*0,76=5093064 км. |

7. Годовая производственная программа подразделений АТП

7.1 Годовая программа ежедневных обслуживаний автомобилей

NЕО

=

| Лиаз Марка а/м |

Марка а/м ПАЗ |

| NЕО

= |

NЕО

= |

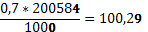

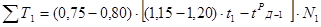

7.2 Годовая программа уборочно-моечных работ для грузовых автомобилей

NУМР

=(0,750,80)NЕО

Годовая программа уборочно-моечных работ для легковых автомобилей и автобусов.

NУМР

=(1,10 1,15) NЕО 1,15) NЕО

| Лиаз Марка а/м |

Марка а/м ПАЗ |

| NУМР

=0,93*32507=30231 |

NУМР

=0,93*14147=13157 |

7.3 Годовая программа в зоне ТО-2

N2

=

LГ

– годовой пробег автомобиля

L2

ф

– периодичность ТО-2 (табл. 2)

| Лиаз Марка а/м |

Марка а/м ПАЗ |

N2

= =813 =813 |

N2

= |

7.4 Годовая программа в зоне ТО-1

= =

LГ

– годовой пробег автомобиля

L1

ф

– периодичность ТО-1 (табл. 2)

N2

– годовое число ТО-2)

| Лиаз Марка а/м |

Марка а/м ПАЗ |

N1

= =3251 =3251 |

N1

= |

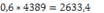

7.5 Годовая программа общей диагностики автомобилей (Д-1)

= = +N2

+0,1 +N2

+0,1 =1,1 =1,1 +N2 +N2

Выполнение общих диагностических работ проводится при выполнении ТО-1, ТО-2 и выборочно при проведении ТР.

| Лиаз Марка а/м |

Марка а/м ПАЗ |

=1,1*3251+813=4389 =1,1*3251+813=4389 |

=1,1*1415+354=1911 =1,1*1415+354=1911 |

7.6 Годовая программа поэлементной диагностики

NД-2

=N2

+0,2N2

=1,2N2

Учтено, что поэлементная диагностика кроме постов Д-2 выборочно выполняется при ТР.

| Лиаз Марка а/м |

Марка а/м ПАЗ |

| NД-2

=1,2*813=976 |

NД-2

=1,2*354=425 |

8. Сменная программа технического обслуживания и диагностики автомобилей

8.1 Сменная программа ЕО

NЕО

- годовая программа ежедневных обслуживаний автомобилей

Dрг

= 365 - годовое число дней работы зоны ЕО

Ссм

= 1 – количество смен в сутки, смотри приложение 3

Лиаз Паз

8.2 Сменная программа ТО-1

– годовая программа ТО-1 – годовая программа ТО-1

Dрг

= 253 дн. – годовое число дней работы зоны ТО-1

Ссм

= 1 – количество смен в сутки, смотри приложение 3

| Лиаз Марка а/м |

Марка а/м ПАЗ |

а/м а/м |

а/м а/м |

8.3 Сменная программа ТО-2

Nсм2

=

N2

– годовая программа ТО-2

Dрг

= 253 дн. – годовое число дней работы зоны ТО-2

Ссм

= 1 – количество смен в сутки, смотри приложение 3

| Лиаз Марка а/м |

Марка а/м ПАЗ |

Nсм2

=  а/м а/м |

Nсм2

=  а/м а/м |

8.4 Сменная программа общей диагностики автомобилей

N = =

N – годовая программа Д-1 – годовая программа Д-1

Dрг

. – годовое число дней работы Д-1

Ссм

– количество смен в сутки, смотри приложение 3

| Лиаз Марка а/м |

Марка а/м ПАЗ |

N = =  а/м а/м |

N = =  а/м а/м |

8.5 Сменная программа поэлементной диагностики автомобилей

NсмД-2

=

NД-2

– годовая программа Д-2

Dрг

= 253 дн. – годовое число дней работы Д-2

Ссм

= 1 – количество смен в сутки, смотри приложение 3,

| Лиаз Марка а/м |

Марка а/м ПАЗ |

NсмД-2

=  а/м а/м |

NсмД-2

=  а/м а/м |

9. Годовая трудоемкость подразделений АТП

9.1 Годовая АТП

ТУМР

=

tр

ЕО

– трудоемкость ежедневных обслуживаний автомобилей (табл. 3)

NУМР

– годовое число УМР

| Лиаз Марка а/м |

Марка а/м ПАЗ |

| ТУМР

= 1*30231=30231 чел-ч |

ТУМР

= 0,74*13157=9736 чел-ч |

9.2 Годовая трудоемкость технического обслуживания в зоне ТО-1

Т.к. сменная программа в зоне ТО-1( более 12-15 обслуживаний) высока, то рационально использовать поточный метод организации работы:

– трудоемкость ТО-1 (табл. 3) – трудоемкость ТО-1 (табл. 3)

– трудоемкость Д-1 (табл. 3) – трудоемкость Д-1 (табл. 3)

– годовая программа ТО-1 – годовая программа ТО-1

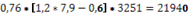

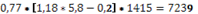

| Лиаз Марка а/м |

Марка а/м ПАЗ |

= =  чел-ч чел-ч |

= =  чел-ч чел-ч |

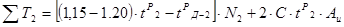

9.3 Годовая трудоемкость технического обслуживания в зоне ТО-2

0,2 для зоны умеренного климата 0,2 для зоны умеренного климата

0,3 для зоны холодного климата 0,3 для зоны холодного климата

0,5 для зоны Крайнего Севера 0,5 для зоны Крайнего Севера

tр

2

– трудоемкость ТО-2 (табл. 3)

tр

Д-2

– трудоемкость Д-2 (табл. 3)

N2

– годовая программа ТО-2

Т.к. сменная программа в зоне ТО-2 составляет 5-6 автомобилей и более, то для организации работ приемлем метод специализированных постов, и тогда:

| Лиаз Марка а/м |

Марка а/м ПАЗ |

Т2

=  чел-ч чел-ч |

Т2

=  чел-ч чел-ч |

9.4 Годовая трудоемкость общей диагностики автомобилей

– трудоемкость Д-1 (табл. 3) – трудоемкость Д-1 (табл. 3)

N – годовая программа Д-1 – годовая программа Д-1

| Лиаз Марка а/м |

Марка а/м ПАЗ |

= =  чел-ч чел-ч |

= =  чел-ч чел-ч |

9.5 Годовая трудоемкость поэлементной диагностики автомобилей

tр

Д-2

– трудоемкость поэлементной диагностики (табл. 3)

NД-2

– годовая число Д-2

| Лиаз Марка а/м |

Марка а/м ПАЗ |

ТД-2

=  чел-ч чел-ч |

ТД-2

=  чел-ч чел-ч |

9.6 Общая годовая трудоемкость текущего ремонта автомобилей

удельная трудоемкость ТР удельная трудоемкость ТР

LГ

– годовой пробег автомобиля

| Лиаз Марка а/м |

Марка а/м ПАЗ |

ТТР

= чел-ч чел-ч |

ТТР

=  чел-ч чел-ч |

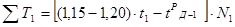

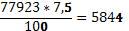

9.7 Годовая трудоемкость цеха или зоны

Сцех.р

= 7-9 – процент, приходящийся на долю работ по текущему ремонту в цехе

| Лиаз Марка а/м |

Марка а/м ПАЗ |

Тцех.р

=  чел-ч чел-ч |

Тцех.р

=  чел-ч чел-ч |

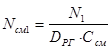

9.8 Определение количества исполнителей в агрегатном цехе АТП

Тцех.р

– годовая трудоемкость цеха

1840 ч – годовой фонд рабочего времени слесарей-авторемонтников 1840 ч – годовой фонд рабочего времени слесарей-авторемонтников

| Лиаз Марка а/м |

Марка а/м ПАЗ |

чел чел |

чел чел |

+ +

Всего в слесарно-механическом цехе работает 14 слесарей-авторемонтников.

ОРГАНИЗАЦИОННАЯ ЧАСТЬ

1. Обоснование выбора метода ТО и ТР

1.1 Выбор метода организации производства

Метод специализированных бригад. Эта форма организации производства заключается в том, что на автотранспортном предприятии создаются цеха или участки, на которые возлагается производство всех видов работ по текущему ремонту агрегатов, узлов системы автомобиля. Это создает условие для повышения качества ремонта, ответственности и материальной заинтересованности рабочих за качество проведенного ремонта. Описание его организационных принципов

Производственный участок производит ремонт соответствующих агрегатов, снятых с автомобиля. Таким образом, при методе специализированных бригад организация производства делится на ряд производственных участков, которые специализируются на выполнение всех работ по конкретным агрегатам и узлам системы автомобиля. В состав каждого производственного участка входят рабочие требуемых специальностей и разрядов, которые необходимы для обслуживания и ремонта закрепленных за участком агрегатов. Руководство производственным участком в зависимости от объема работ и численности рабочих возлагается на начальника, механика или бригадира.

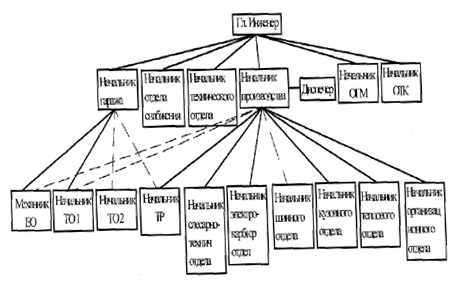

При этой форме организации труда от качества работы коллектива участка полностью зависят затраты и простои автомобилей из-за неисправности обслуживаемых участком агрегатов. Это позволяет объективно оценивать результаты работы каждого производственного участка по тем же показателям, что и производство в целом: по количеству затрат и времени простоев автомобилей из-за неисправности обслуживаемого участком агрегата, т.е. по конечным результатам работы производства. Это позволяет эффективно стимулировать рабочих за проделанную работу, снижение времени простоев автомобилей, выплатами премии в зависимости от действительных результатов работы всего коллектива. Однако при этой форме организации труда сложно осуществлять оперативное руководство производством и затруднительно равномерно загружать рабочих производственного участка. Под управлением производством понимается совокупность действий и распоряжений, направленных на поддержание и улучшение работы производства. Управление производства обеспечивает необходимые условия для эффективного использования производственного времени, персонала, затрат на запасные части и материалы. Организация управления базируется на принципах полного единоначалия и на четком разграничении функций между руководителями, производственными подразделениями и исполнителями. Система организации управления должна быть понятна всем производственным персоналом. Управление производством при агрегатно-участковом методе. Управление и общее руководство производством осуществляется главным инженером через начальника производства. Руководство производства всех работ по ТО и ТР подвижного состава осуществляется начальником производства через подчиненных ему диспетчера производства и руководителей производственных участков.

Диспетчер осуществляет оперативное руководство производством всех работ, выполняемых на постах обслуживания и ремонта автомобилей. При отсутствии на работе начальника производства он осуществляет оперативное руководство всем производством.

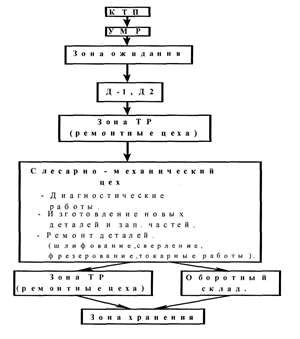

При такой схеме управления начальник производства освобождается от решения многих задач по оперативному руководству производством, которые передаются диспетчеру производства. Основное внимание он уделяет ремонту деталей, узлов, агрегатов, снятых с автомобиля, созданию запаса исправных узлов и агрегатов и повышению эффективности работы производства. Эта структуре производства позволяет увеличить производительность на 30%, сокращения простоя автомобилей в ремонте на 15%, сокращение запасных частей на 20%, повышается технологическая и трудовая дисциплина. Непосредственное руководство производственными процессами на своих участках осуществляют руководители соответствующих производственных участков. Снятый с автомобиля агрегат в зоне текущего ремонта, пройдя наружную мойку, поступает в цех, где проводятся диагностические работы, по окончанию которых выявляются неисправности. Затем деталь поступает в слесарно-механический цех, где деталь либо ремонтируют, либо изготавливают новую, по необходимости. После изготовления или ремонта деталь вновь диагностируют, и если она находится в рабочем состоянии, то ее отправляют в зону текущего ремонта или в оборотный фонд. В то время, пока происходит описываемый процесс, со склада оборотных фондов в зону ТР поступает новый или отремонтированный агрегат, который и устанавливается на автомобиль.

Схема технологического процесса ТО и ТР в слесарно-механическом цехе

Отремонтированный же агрегат поступает в оборотный фонд на хранение или в зону ТР если это необходимо.

1.2 Распределение исполнителей по специальностям и квалификации

Для выполнения производственной программы требуется 14 исполнителей: 6 рабочих работают в 1 смену, 5 рабочих во 2 смену.

В 1-ю смену работают: 1 рабочий с 5 разрядом, 2 рабочих с 4 разрядом и 4 рабочих с 3 разрядом.

Во 2-ю смену работают: 1 рабочий с 5 разрядом, 2 рабочих с 4 разрядом и 3 рабочих с 3 разрядом 1 рабочий со 2 разрядом

Основными функциями рабочих являются:

5 разряд - работа на кругло шлифовальном, плоскошлифовальном.

3-4 разряд - работа на токарно-винторезном, универсально-фрезерном

3 разряд - работа на вертикально-сверлильном, радиально-сверлильном, универсально-заточном. На этом оборудовании слесарь должен изготавливать различные детали, а также производить их ремонт. Работы, выполняемые на станках в процентном соотношении. Токарные 48%, револьверные 12%, фрезерные 12%, шлифовальные 10%, заточные 8%, сверлильные 5%, строгальные 5%.

1.3 Подбор технологического оборудования и оснастки

Перечень необходимого оборудования в слесарно-механическом цехе.

| Станок |

Модель |

Количество |

Габариты |

Примечание |

| 1 |

Токарно-винторезный |

1М63 |

1 |

1590*3655*1420 |

5,81 |

| 2 |

Токарно-винторезный |

1К62 |

4 |

2812*1166*1324 |

13 |

3

^

|

Универсально-заточной |

332Б |

1 |

480*760*1100 |

0,36 |

| 4 |

Универсально-фрезерный |

6М82 |

1 |

2260*1745*1660 |

3,9 |

| 5 |

Вертикально-сверлильный |

2Н-125 |

1 |

770*370*820 |

0,28 |

| 6 |

Радиально-сверлильный |

2Н55 |

1 |

2670*1000*3320 |

2,68 |

| 7 |

Плоскошлифовальный |

3731 |

1 |

2770*1370*2300 |

3,79 |

| 8 |

Круглошлифовальный |

ЗА423 |

1 |

4600*2100*1580 |

9,66 |

| 9 |

Стеллаж для заготовок |

Р-530 |

2 |

1400*500*2000 |

1,4 |

| 10 |

Верстак слесарный с тисками |

ПИ-013 |

2 |

1400*800 |

2,24 |

| 11 |

Строгальный |

7Д36 |

1 |

2850*1680*1840 |

4,78 |

| 12 |

Хонинговальный |

ЗГ833 |

1 |

1205*1180*2670 |

1,42 |

| 13 |

Тумбочка для инструментов |

СД-3701-08 |

7 |

674*522 |

0,36 |

| 49,67 |

Перечень технологической оснастки

| № |

Наименование |

Модель |

Кол-во |

| 1 |

Микрометр гладкий |

ГОСТ 6507-60 |

1 |

| 2 |

линейка |

ГОСТ 1095-64 |

1 |

| 3 |

Нутромер индикаторный |

ГОСТ 68 6-63 |

1 |

| 4 |

Молоток медный |

ПИМ1468-17 |

2 |

| 5 |

Молоток слесарный |

1 |

| 6 |

Зубило |

2 |

| 7 |

Набор щупов № 1 |

ГОСТ882-64 |

1 |

| 8 |

Кернь |

1 |

| 9 |

Дрель |

1 |

| 10 |

Напильник |

1 |

| 11 |

Набор сверил |

1 |

| 12 |

Угольник |

1 |

| 13 |

Штангель-циркуль |

1 |

| 14 |

Штангель-маузер |

1 |

| 15 |

Набор шарошек |

1 |

| 16 |

Чертилка (маркер) |

1 |

| 17 |

Средний набор инструментов |

ПММ1515 |

1 |

3.4 Выбор режима работы производственных подразделений

Количество рабочих дней в году 253. На слесарно-механический цех приходится 5 рабочих дней в неделю. Режим работы цеха в две смены, в первую и вторую смену.

Совмещенный график работы автомобилей на линии и производственных подразделений.

Из совмещенного графика видно, что сутки поделены на 3 смены. Первая смена с 8:00 до 17:00, с перерывом на обед с 12:00 до 13:00. Вторая смена с 17:00 до 24:30, с перерывом на обед с 20:00 до 20:30, Третья смена с 24:30 до 7:30. с перерывом на обед с 3:00 до 3:15

Исключениями являются автомобили, выходящие на линию в 6:00. Это транспорт, предназначенный для обслуживания рабочих и начальников предприятия. Они занимаются перевозкой работников до предприятия, уборкой территорий и другими обслуживающими работами.

КОНСТРУКТОРСКАЯ ЧАСТЬ

Назначение и применение приспособления для шлифовки коленчатых валов. Приспособление предназначено для крепления коленчатых валов в патроне токарного станка 1К62. Приспособление по степени специализации - универсальное, так как на нем можно ремонтировать коленчатые валы различных автомобилей (ГАЗ-53, ЗИЛ 1-130) Приспособление одноместное – одновременно можно ремонтировать только один коленчатый вал.

Конструктивная схема, устройство и принцип работы приспособления.

Центросместитель

Для шлифования шатунных шеек коленчатый вал устанавливают на центросместитель. На передний конец коленчатого вала надевают фланец - 3, который фиксируют шпонкой -17 и стяжным болтом - 12. Деталь устанавливают в центра -1 и 11. Затем, отжав, ловитель - 2 центросместителя передней бабки - 1, поворачивают вал до совмещения паза фланца - 3 с ловителем - 2. Ловитель вводят в паз фланца и закрепляют заднюю бабку.

ТЕХНИКА БЕЗОПАСНОСТИ

1. Общее положение

Основными опасными и вредными производственными факторами в проектируемом цехе являются:

• Движущиеся машины и механизмы (кран-балка, тележки).

• Подвижные части производственного оборудования, разрушающиеся конструкции.

• Повышенное значение напряжение в электрической цепи, замыкание которой может произойти через тело человека.

• Острые кромки, заусенцы и шероховатости на поверхности заготовок.

• Неисправности инструментов и оборудования.

• Повышенная или пониженная температура воздуха рабочей зоны;

• Повышенный уровень шума на рабочем месте.

• Повышенный уровень вибрации.

• Отсутствие или недостаток естественного света.

• Повышенная запыленность и загазованность воздуха рабочей зоны.

2. На предприятии

• Работник должен соблюдать правила дорожного движения на территории АТП.

• Обязан курить в строго отведенных для этого местах

• Обязан соблюдать правила внутреннего распорядка

3. В цеху

• Работник обязан проверять рабочее оборудование и инструменты.

• Необходимо следить за состоянием электрического оборудования (станки, инструменты, электросчетчики)

• Убирать стружку со станков и пола, чтобы избежать травм.

4. Требования пожарной безопасности

Запрещается:

• Загромождать ворота, проходы, проезды к местам расположения пожарного инвентаря и оборудования.

• Пользоваться открытым огнем, курить.

• Держать в цехе легковоспламеняющиеся и горючие жидкости.

Администрация должна строго следить за исправным состоянием оборудования и приспособлений, надзор за ними возлагают на квалифицированного инженерно-технического работника, отвечающего за исправное их состояние и за безопасность их эксплуатации.

Пуск в эксплуатацию нового оборудования, а так же оборудования, прошедшего капитальный ремонт, необходимо только после приемки его комиссией с участием инженера по технике безопасности и инспектора по охране труда.

5. Освещение

• Естественное освещение в производственном помещении должно соответствовать требованиям нормативного правового акта.

• Окна, обращенные на солнечную сторону, должны быть оснащены устройствами, обеспечивающими защиту от прямых солнечных лучей.

|