| 1.

Оборудование для покраски автомобильных кузовов

Покрасочная камера Beta 6 фирмы SAIMA с внутренней длинной кабины 6.01 м.

Базовая комплектация:

– 3-х створчатые ворота.

– Дополнительная сервисная дверь.

– 2 ряда верхних светильников под 450

(по 3 лампы в каждом светильнике, каждая по 30 W)

– Наружное виниловое покрытие синего цвета.

– Внутреннее покрытие белого цвета.

– Тепло генератор с потоком воздуха 18.000 м3

/час, с мотором вентилятора 5.5 kW, мощностью горелки 180.000 Kcal, (обеспечивает температуру покраски 2300

C при внешней температуре – 100

C).

– Дизельная горелка.

– Комплект предварительных фильтров в теплогенераторе, потолочных и напольных фильтров.

– Устанавливается на бетонное основание (чертежи основания предоставляются отдельно)

– Нижние гальванизированные решетки с фильтрами – 2 ряда.

Технические характеристики покрасочной камеры BETA 6:

| Внешние размеры покрасочной камеры, мм (длина * ширина * высота)

|

6130 * 4070 * 3050

|

| Внутренние размеры покрасочной камеры, мм (длина * ширина * высота)

|

6010 * 3960 * 2550

|

| Максимальная температура сушки, градусов

|

60

|

| Производительность вентилятора в тепло генераторе, м3

/ч

|

18000

|

| Скорость воздуха в пустой камере, м/сек

|

0,21

|

| Мощность теплогенератора, кКал

|

180000

|

| Потребляемая мощность, кВт

|

7,5

|

| Нагрузка на решетку одного колеса, кг

|

480

|

Дополнительные опции:

Полные решетки на полу.

Пять рядов гальванизированных решеток.

Увеличение высоты камеры на 250 мм.

Позволяет красить микроавтобусы с высотой до 2.75 м.

Металлическое основание для малярно-сушильной камеры:

Позволяет производить установку камеры на ровное основание без выполнения вентиляционных каналов в фундаменте.

Имеет пять рядов гальванизированных решеток и заездные рампы.

Технические характеристики металлического основания:

| Длина, мм

|

6130

|

| Ширина, мм

|

4070

|

| Высота, мм

|

350

|

| Нагрузка на решетку, кг

|

480

|

Более мощные теплогенераторы для работы с красками на водной основе с повышенной скоростью воздуха в камере (обеспечивает температуру покраски 230

C при внешней температуре минус 100

C).

Технические данные более мощных теплогенераторов:

| Производительность вентилятора, м3

/ч

|

22000

|

24000

|

26000

|

| Скорость воздуха в пустой камере м/сек

|

0.26

|

0.28

|

0.3

|

| Потребляемая мощность, кВт

|

7,5

|

2*4

|

19.5

|

| Тепловая мощность, кВт

|

180000 кКал

|

240000 кКал

|

300 kW

|

Дополнительный вытяжной агрегат SimpleBox.

Позволяет уменьшить избыточное давление в камере и обеспечивает более длительный срок использования нижних фильтров при их загрязнении.

Технические характеристики дополнительного вытяжного агрегата

| Производительность вентилятора, м3

/ч

|

20000

|

24000

|

26000

|

| Потребляемая мощность, кВт

|

7.5

|

8

|

9.2

|

Система автоматической регулировки давления в покрасочной камере. 90% рециркуляция воздуха в режиме сушки.

Позволяет осуществить режим 90% рециркуляции в режиме сушки, что значительно сокращает время выхода на заданную температуру и экономит расход топлива.

Газовая горелка.

Двухступенчатая дизельная или двухступенчатая газовая горелка.

Позволяет сократить время выхода на заданную температуру в режимах покраски и сушки.

Аварийная отсечка пламени.

Дополнительная заслонка для локализации огня в случае возникновения пожара.

Измеритель давления в покрасочной камере KIMO sensor.

Показывает давление в камере с помощью водяного манометра.

Измеритель давления в покрасочной камере – манометр MAGNELIC.

Показывает давление в камере с стрелочного манометра.

Покрасочная камера Beta 6.6 фирмы SAIMA с внутренней длинной кабины 6.61 м

Базовая комплектация:

– 3-х створчатые ворота.

– Дополнительная сервисная дверь.

– 2 ряда верхних светильников под 450

(по 4 лампы в каждом светильнике, каждая по 30 W)

– Наружное виниловое покрытие синего цвета.

– Внутреннее покрытие белого цвета.

– Теплогенератор с потоком воздуха 26.000 м3

/час, с мотором вентилятора 18.9 kW, тепловая мощность 300 kW (обеспечивает температуру покраски 230

C при внешней температуре – 100

C).

– Дизельная горелка.

– Вытяжной вентилятор ECO12, 26.000 м3

/час с мотором 9.2 kW

– Комплект предварительных фильтров в теплогенераторе, потолочных и напольных фильтров.

– Устанавливается на бетонное основание (чертежи основания предоставляются отдельно).

– Нижние гальванизированные решетки с фильтрами – 2 ряда.

Технические характеристики покрасочной камеры BETA 6.6:

| Внешние размеры покрасочной камеры, мм (длина * ширина * высота)

|

6730 * 4070 * 3050

|

| Внутренние размеры покрасочной камеры, мм (длина * ширина * высота)

|

6610 * 3960 * 2550

|

| Максимальная температура сушки, градусов

|

60

|

| Производительность вентилятора в тепло генераторе, м3

/ч

|

26000

|

| Производительность вытяжного вентилятора, м3

/ч

|

26000

|

| Скорость воздуха в пустой камере, м/сек

|

0,27

|

| Мощность тепло генератора, kW

|

300

|

| Потребляемая электрическая мощность, кВт

|

30

|

| Нагрузка на решетку одного колеса, кг

|

480

|

Дополнительные опции:

Полные решетки на полу.

Пять рядов гальванизированных решеток.

Увеличение высоты камеры на 250 мм.

Позволяет красить микроавтобусы с высотой до 2.75 м.

Металлическое основание для малярно-сушильной камеры:

Позволяет производить установку камеры на ровное основание без выполнения вентиляционных каналов в фундаменте.

Имеет пять рядов гальванизированных решеток и заездные рампы.

Технические характеристики металлического основания:

| Длина, мм

|

6730

|

| Ширина, мм

|

4070

|

| Высота, мм

|

350

|

| Нагрузка на решетку, кг

|

480

|

Более мощный теплогенератор.

Для работы с красками на водной основе с повышенной скоростью воздуха в камере (обеспечивает температуру покраски 230

C при внешней температуре – 100

C).

Технические данные более мощного теплогенератора:

Технические данные более мощного теплогенератора

| Производительность вентилятора, м3

/ч

|

28000

|

| Скорость воздуха в пустой камере м/сек

|

0.3

|

| Потребляемая мощность, кВт

|

16,5

|

| Тепловая мощность, кВт

|

330 kW

|

Более мощный вытяжной агрегат SimpleBox

Позволяет уменьшить избыточное давление в камере и обеспечивает более длительный срок использования нижних фильтров при их загрязнении.

Технические характеристики более мощного вытяжного агрегата

| Производительность вентилятора, м3

/ч

|

28000

|

| Потребляемая мощность, кВт

|

8

|

Система автоматической регулировки давления в покрасочной камере

90% рециркуляция воздуха в режиме сушки.

Позволяет осуществить режим 90% рециркуляции в режиме сушки, что значительно сокращает время выхода на заданную температуру и экономит расход топлива.

Газовая горелка.

Двухступенчатая дизельная или двухступенчатая газовая горелка.

Позволяет сократить время выхода на заданную температуру в режимах покраски и сушки.

Аварийная отсечка пламени.

Дополнительная заслонка для локализации огня в случае возникновения пожара в тепло генераторе.

Измеритель давления в покрасочной камере KIMO sensor.

Показывает давление в камере с помощью водяного манометра.

Измеритель давления в покрасочной камере – манометр MAGNELIC.

Показывает давление в камере с стрелочного манометра.

Покрасочная камера Beta 7 фирмы SAIMA с внутренней длинной кабины 7.21 м

Базовая комплектация:

– 3-х створчатые ворота.

– Дополнительная сервисная дверь.

– 2 ряда верхних светильников под 450

(по 3 лампы в каждом светильнике, каждая по 30 W)

– Наружное виниловое покрытие синего цвета.

– Внутреннее покрытие белого цвета.

– Теплогенератор с потоком воздуха 20.000 м3

/час, с мотором вентилятора 7.5 kW, мощностью горелки 180.000 Kcal (обеспечивает температуру покраски 230

C при внешней температуре – 100

C).

– Дизельная горелка.

– Комплект предварительных фильтров в теплогенераторе, потолочных и напольных фильтров.

– Устанавливается на бетонное основание (чертежи основания предоставляются отдельно)

– Нижние гальванизированные решетки – 2 ряда.

Технические характеристики Beta 7

| Внешние размеры покрасочной камеры, мм (длина * ширина * высота)

|

7330 * 4070 * 3050

|

| Внутренние размеры покрасочной камеры, мм (длина * ширина * высота)

|

7210 * 3960 * 2550

|

| Максимальная температура сушки, градусов

|

60

|

| Производительность вентилятора в тепло генераторе, м3

/ч

|

20000

|

| Мощность тепло генератора, kW

|

180000 кКал

|

| Потребляемая электрическая мощность, кВт

|

9,5

|

| Нагрузка на решетку одного колеса, кг

|

480

|

Дополнительные опции:

Полные решетки на полу.

Пять рядов гальванизированных решеток.

Увеличение высоты камеры на 250 мм

Позволяет красить микроавтобусы с высотой до 2.75 м.

Металлическое основание для малярно-сушильной камеры:

Позволяет производить установку камеры на ровное основание без выполнения вентиляционных каналов в фундаменте.

Имеет пять рядов гальванизированных решеток и заездные рампы.

Технические характеристики металлического основания

| Длина, мм

|

7330

|

| Ширина, мм

|

4070

|

| Высота, мм

|

350

|

| Нагрузка на решетку, кг

|

480

|

Более мощные теплогенераторы.

Для работы с красками на водной основе (обеспечивают температуру покраски 230

C при внешней температуре – 100

C).

Технические более мощных теплогенераторов

| Производительность вентилятора, м3

/ч

|

24000

|

28000

|

30000

|

| Скорость воздуха в пустой камере м/сек

|

0.23

|

0.27

|

0.29

|

| Потребляемая мощность, кВт

|

2*4

|

16.5

|

19.5

|

| Тепловая мощность, кВт

|

240000 кКал

|

330 kW

|

360 kW

|

Дополнительный вытяжной агрегат SimpleBox.

Позволяет уменьшить избыточное давление в камере и обеспечивает более длительный срок использования нижних фильтров при их загрязнении.

Технические характеристики дополнительного вытяжного агрегата

| Производительность вентилятора, м3

/ч

|

20000

|

24000

|

28000

|

30000

|

| Потребляемая мощность, кВт

|

7.5

|

8

|

9.2

|

11

|

Система автоматической регулировки давления в покрасочной камере.

90% рециркуляция воздуха в режиме сушки.

Позволяет осуществить режим 90% рециркуляции в режиме сушки, что значительно сокращает время выхода на заданную температуру и экономит расход топлива.

Двухступенчатая дизельная или двухступенчатая газовая горелка.

Позволяет сократить время выхода на заданную температуру в режимах покраски и сушки.

Аварийная отсечка пламени.

Дополнительная заслонка для локализации огня в случае возникновения пожара.

Измеритель давления в покрасочной камере KIMO sensor.

Показывает давление в камере с помощью водяного манометра.

Измеритель давления в покрасочной камере – манометр MAGNELIC.

Показывает давление в камере с стрелочного манометра.

Покрасочная камера Gamma 7 фирмы SAIMA с внутренней длинной кабины 7.21 м

Базовая комплектация:

– 4-х створчатые полностью раскрываемые ворота.

– Дополнительная сервисная дверь

– 2 ряда верхних светильников под 450

по 3 лампы, каждая 30 W.

– 2 ряда нижних боковых светильников по 3 лампы, каждая 30 W.

– Наружное виниловое покрытие синего цвета.

– Внутреннее покрытие белого цвета

– Тепло генератор 23.000 м3

/час с мотором вентилятора 2*4 kW, мощность горелки 240.000 Kcal, (обеспечивает температуру покраски 230

C при внешней температуре – 100

C)

– Дизельная горелка.

– Комплект предварительных фильтров в теплогенераторе, потолочных и напольных фильтров.

– Устанавливается на бетонное основание (чертежи основания предоставляются отдельно).

– Гальванизированные решетки – 2 ряда.

Технические характеристики камеры GAMMA

| Внешние размеры покрасочной камеры, мм (длина * ширина * высота)

|

7330 * 4070 * 3050

|

| Внутренние размеры покрасочной камеры, мм (длина * ширина * высота)

|

7210 * 3960 * 2550

|

| Максимальная температура сушки, градусов

|

80

|

| Производительность вентилятора в тепло генераторе, м3

/ч

|

23000

|

| Мощность тепло генератора, kW

|

240000

|

| Потребляемая электрическая мощность, кВт

|

11

|

| Нагрузка на решетку одного колеса, кг

|

480

|

Дополнительные опции:

Металлическое основание для покрасочной камеры:

Позволяет производить установку камеры на ровное основание без выполнения вентиляционных каналов в фундаменте

Пять рядов гальванизированных решеток и заездные рампы.

Технические характеристики металлического основания

| Длина, мм

|

7330

|

| Ширина, мм

|

4070

|

| Высота, мм

|

350

|

| Нагрузка на решетку, кг

|

480

|

Более мощные теплогенераторы.

Для работы с красками на водной основе (обеспечивает температуру покраски 230

C при внешней температуре -100

C).

Технические более мощных теплогенераторов

| Производительность вентилятора, м3

/ч

|

28000

|

30000

|

| Скорость воздуха в пустой камере м/сек

|

0.27

|

0.29

|

| Потребляемая мощность, кВт

|

16.5

|

19.5

|

| Тепловая мощность, кВт

|

330 kW

|

360 kW

|

Дополнительный вытяжной вентилятор SimpleBox.

Позволяет быстро производить точную регулировку избыточного давления в камере по мере загрязнения фильтров.

Технические характеристики

| Производительность вентилятора, м3

/ч

|

24000

|

28000

|

30000

|

| Потребляемая мощность, кВт

|

9.2

|

11

|

11

|

Система автоматической регулировки давления в покрасочной камере.

90% рециркуляция воздуха в режиме сушки

Позволяет осуществить режим 90% рециркуляции в режиме сушки, что значительно сокращает время выхода на заданную температуру и экономит расход топлива.

Двухступенчатая дизельная или двухступенчатая газовая горелка.

Позволяет сократить время выхода на заданную температуру в режимах покраски и сушки

Аварийная отсечка пламени.

Дополнительная заслонка для локализации огня в случае возникновения пожара в тепло генераторе.

Измеритель давления в покрасочной камере KIMO sensor.

Показывает давление в камере с помощью водяного манометра

Измеритель давления в покрасочной камере – манометр MAGNELIC.

Показывает давление в камере с стрелочного манометра.

Окрасочные камеры для грузовиковFBK 15000

| Внутренние размеры:

|

| Длина

|

15.000 мм

|

| Ширина

|

5000 мм

|

| Высота

|

4970 мм

|

| Внешние размеры:

|

| Длина

|

15.200 мм

|

| Ширина

|

5120 мм

|

| Высота

|

5600 мм

|

| Мощность вентилятора всасывания

|

10 к.с.* 2

|

| Мощность вентилятора вытяжки

|

10 к.с.* 2

|

| Двигатель сушки

|

-

|

| Производительность вентилятора всасывания

|

24.000 м3

/ч * 2

|

| Производительность вентилятора вытяжки

|

24.000 м3

/ч * 2

|

| Вентилятор сушки

|

-

|

| Мощность горелки

|

250.000 Ккал / ч * 2

|

| Максимальные температуры сушки

|

600

С / 800

С

|

| Освещение

|

160*40 Ват

|

| Общая мощность

|

45 КВат

|

В данную камеру включена полная комплектация камеры:

– трехстворчатая въездная дверь с встроенной сервисной дверью

– металлическое основание для установки камеры на ровный пол

– две линии металлических решетчатых секций

– система рециркуляции в режиме сушки

– теплогенераторная группа

– экс тракторная группа

– манометр внутреннего давления

– малярный кронштейн и столик

– освещение 24*40 Ватт

Дополнительные опции:

– дополнительный нижний пояс освещения

– замена дизельной горелки 237 кВт до 307 кВт

– комплект агрегатной группы производительностью18000 м3

/ч с пультом управления

– комплект агрегатной группы производительностью 24000 м3

/ч с пультом управления.

Окрасочные камеры для вагонов.FBK 30000

| Внутренние размеры:

|

| Длина

|

30.000 мм

|

| Ширина

|

6000 мм

|

| Высота

|

6000 мм

|

| Внешние размеры:

|

| Длина

|

30.200 мм

|

| Ширина

|

6120 мм

|

| Высота

|

6600 мм

|

| Мощность вентилятора всасывания

|

5 kwt. * 8

|

| Мощность вентилятора вытяжки

|

5 kwt. * 8

|

| Производительность вентилятора всасывания

|

144.000 м3

/ч

|

| Производительность вентилятора вытяжки

|

144.000 м3

/ч

|

| Мощность горелки

|

250.000 Ккал / ч * 4

|

| Освещение

|

42*4*36 Ват верхнее 6048 w

50*3*18 Ват нижнее 2700 w

|

| Общая мощность

|

110 КВат

|

В данную камеру включена полная комплектация камеры:

– трехстворчатая въездная дверь с встроенной сервисной дверью

– металлическое основание для установки камеры на ровный пол

– две линии металлических решетчатых секций

– система рециркуляции в режиме сушки

– теплогенераторная группа

– экс тракторная группа

– манометр внутреннего давления

– малярный кронштейн и столик

– освещение 24*40 Ватт

Дополнительные опции:

– дополнительный нижний пояс освещения

– замена дизельной горелки 237 кВт до 307 кВт

– комплект агрегатной группы производительностью 18000 м3

/ч с пультом управления

– комплект агрегатной группы производительностью 24000 м3

/ч с пультом управления

Покрасочные камеры для автобусов FBK 15000

| Внутренние размеры:

|

| Длина

|

15.000 мм

|

| Ширина

|

5000 мм

|

| Высота

|

4970 мм

|

| Внешние размеры:

|

| Длина

|

15.200 мм

|

| Ширина

|

5120 мм

|

| Высота

|

5600 мм

|

| Мощность вентилятора всасывания

|

10 к.с.* 2

|

| Мощность вентилятора вытяжки

|

10 к.с.* 2

|

| Производительность вентилятора всасывания

|

24.000 м3

/ч

|

| Производительность вентилятора вытяжки

|

24.000 м3

/ч

|

| Мощность горелки

|

250.000 Ккал / ч * 2

|

| Максимальные температуры сушки

|

600

С / 800

С

|

| Освещение

|

160*40 Ват

|

| Общая мощность

|

45КВат

|

В данную камеру включена полная комплектация камеры:

– трехстворчатая въездная дверь с встроенной сервисной дверью

– металлическое основание для установки камеры на ровный пол

– две линии металлических решетчатых секций

– система рециркуляции в режиме сушки

– теплогенераторная группа

– экс тракторная группа

– манометр внутреннего давления

– малярный кронштейн и столик

– освещение 24*40 Ватт

Дополнительные опции:

– дополнительный нижний пояс освещения

– замена дизельной горелки 237 кВт до 307 кВт

– комплект агрегатной группы производительностью18000 м3

/ч с пультом управления

– комплект агрегатной группы производительностью 24000 м3

/ч с пультом управления

2.

Расчёт гидравлического подъёмника

2.1 Исходные данные

– грузоподъёмность – 3160 кг.

– количество стоек подъёмника – 4

– высота подъёма автомобиля – 1,6 м.

– время подъёма автомобиля – 1,8 мин.

Грузоподъёмность подъёмника определяется массой автомобилей, которые предполагается обслуживать на данном оборудовании.

В зависимости от количества стоек изменяются размеры плунжера.

Давление рабочей жидкости рекомендуется использовать 1,0 Мпа.

Высота подъёма плунжера назначается удобством доступа к агрегатам и узлам автомобиля во время его обслуживания и ремонта.

Чем меньше время подъёма автомобиля, тем выше производительность труда, но одновременно с этим увеличивается мощность двигателя.

2.2 Расчёт отдельных элементов подъёмника

Требуется разработать четырёх стоечный подъёмник на котором предполагается обслуживать автомобиль ПАЗ – 37421. Масса данного автомобиля в снаряжённом состоянии составляет 4627 кг. (НИИАТ). На переднюю ось автомобиля приходится масса – 2027 кг, на задние – 2600 кг. Поскольку целесообразно размеры стоек проектировать одинаковыми, то грузоподъёмность одной стойки будет определяться массой автомобиля, приходящейся на заднюю ось.

2.2.1 Геометрические параметры плунжера

Грузоподъёмность одной стойки рассчитывается по формуле:

GП

= 10-3

КЗ

МЗ

g (2.1),

где КЗ

– коэффициент запаса грузоподъёмности, КЗ

= 1,2; МЗ

– масса автомобиля, приходящаяся на заднюю ось, кг; g – ускорение свободного падения.

GП

= 10-3

* 1,2 * 2600 * 9,81 = 30,61 кН.

Если известна грузоподъёмность и давление рабочей жидкости, то можно определить необходимую площадь и диаметр плунжера:

GП

= pf (2.2),

где p – давление рабочей жидкости, f – площадь поперечного разреза плунжера.

GП

= 1,0 * f??

Диаметр плунжера:

d = 2  (2.3), (2.3),

где 103

– коэффициент, необходимый для перевода давления, выраженного через Мпа в кПА.

d = 2  = 0,197 кПА. = 0,197 кПА.

2.2.2 Расчёт производительности насоса

Производительность насоса, который обслуживает подъёмник, определяется объёмом, который занимают плунжеры подъёмника при перемещениях из крайнего нижнего положения в крайнее верхнее положение и временем, за которое эти перемещения происходят:

QН

= 6 * 104

* h * m, (2.4) * h * m, (2.4)

где h – высота подъёма, м; τ – время подъёма, с; m – количество стоек подъёмника.

Коэффициент 6 * 104

переводит м3

/с в л/мин.

QН

= 6 * 104

* 1,6 * 4 = 108,320 л/мин. * 1,6 * 4 = 108,320 л/мин.

По известной производительности выбирается конкретная модель насоса. Чаще используются шестерёнчатые насосы. Если существующие насосы не отвечают требованиям, то рассчитывают его геометрические размеры, а на их основе разрабатывают конструкцию насоса.

2.3 Расчёт геометрических параметров шестерёнчатого насоса

Действительная производительность насоса отличается от геометрической благодаря перетеканию масла из областей повышенного давления в область пониженного давления:

QГ

=  (2.5) (2.5)

где ηv

– объёмный коэффициент подачи, ηv

= 0,7…0,82

QГ

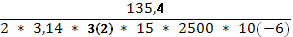

=  = 135,4 = 135,4

Геометрическая производительность насоса связана с его геометрическими размерами зависимостью:

QГ

= 2 * π * mZ

2

* z * b * n * 10-6

(2.6)

где mZ

2

– модуль зуба шестерни, мм; z – число зубьев шестерни; n – частота вращения шестерён, мин-1

; b – ширина шестерни или длины зуба, мм.

QГ

= 2 * 3,14 * 32

* 10 * 2500 * 0,000001 * 10-6

= 1,413

Приняв частоту вращения шестерни (2500 мин-1

), можно определить диаметр начального колеса шестерни при условии, что линейная скорость V ≤ 8 м/с. Это гарантирует отсутствие кавитации при работе насоса:

d0

≤ , (2.7) , (2.7)

d0

≤  = 61,15 = 61 мм. = 61,15 = 61 мм.

Полученный диаметр округляется до стандартного значения.

Диаметр шестерни связывает между собой число зубьев и модуль:

d0

= m * z (2.8)

d0

= 3 * 15 = 45 и это как и положено <61

В шестерёнчатых насосах используются шестерни с числом зубьев 8…15 и модулем 2…4

Таким образом, можно определить ширину шестерни:

b =  (2.9) (2.9)

b =  = 63 = 63

Выбор модуля, числа зубьев и окружной скорости можно считать удачным, если  находится в пределах 0,8…1,5. находится в пределах 0,8…1,5.

= =  = 1,4 = 1,4

2.4 Расчёт мощности двигателя

Мощность двигателя для привода насоса можно определить через работу, которую совершает подъёмник и время, за которое он эту работу он совершает, кВт:

N =  (2.10) (2.10)

где ηМ

– механический коэффициент полезного действия всей системы, ηМ

= 0,75…0,85.

N =  = 2,27 кВт. = 2,27 кВт.

По рассчитанной мощности подбирается двигатель.

Вывод:

Разработал четырёх стоечныйподъёмник на котором предполагается обслуживать автомобиль ПАЗ-37421. Рассчитал геометрические параметры плунжера, производительность насоса, геометрические параметры шестерёнчатого насоса, и мощности двигателя.

3.

Расчёт устройств, используемых для разогрева и подогрева автомобилей в зимних условиях

Цель работы:

ознакомиться с устройством и принципом действия устройств для разогрева и подогрева автомобильных двигателей в холодное время года; определить основные параметры данных установок.

3.1

Водообогрев и парообогрев

Одним из широко распространённых способов подогрева или разогрева автомобильных двигателей при низких температурах является водо – или парообогрев. Для осуществления водообогрева необходимы устройства для нагрева воды или источники пара. К устройствам для нагрева воды относятся водогрейные и паровые котлы низкого давления, бойлеры, баки, в которых нагрев осуществляется паром, или электронагревательные котлы типа НР.

3.2 Определение расчётного количества тепла

Для определения расчётного количества тепла, которое необходимо получить в установке, за основу принимают следующие уравнения.

Суммарные затраты в течение всего времени подогрева или разогрева определяется по формуле:

Q = q * N * τ,

где q – необходимая тепло производительность источника теплоты на один автомобиль, Вт; τ – время, в течение которого подводится тепло, ч.; N – число обогреваемых автомобилей.

Расчётная теплопроизводительность установки:

qрас

= 1,2  + +  qпот, qпот,

qрас

= 1,2 *  + 1856 = 2396, + 1856 = 2396,

где 1,2 – опытный коэффициент, учитывающий нагрев металла составных частей установки;  qпот

– суммарные потери тепла в единицу времени в окружающую среду от всех составных частей установки, Вт. qпот

– суммарные потери тепла в единицу времени в окружающую среду от всех составных частей установки, Вт.

Для определения потерь теплоты каждым тепловым аппаратом применяется выражение:

qпот

= К1

* Fст

* (tж

– tв

),

qпот

= 1,16 * 40 * (95 – 20) = 1856,

где К1

– коэффициент теплопередачи от жидкости через стенку теплообменника в воздух (для нагревателей с теплоизоляцией принимают К1

= 1,16 Вт/м2

*0

С; без теплоизоляции К1

= 5,8 – 11,6 Вт/м2

*0

С); tж

и tв

– средняя температура нагретой жидкости и температура воздуха в помещении, где установлен теплообменник; при расчёте принимают tв

= 200

С; Fст

– поверхность наружных стенок теплообменника, м2

.

Если данных о размерах теплообменника нет, то для ориентировочных расчётов можно задаться следующей величиной – на каждые 4200 Дж тепла, идущего на подогрев или разогрев двигателя, приходится 0,04 – 0,06 м2

поверхности теплообменника. При этом потери тепла в трубах при достаточно хорошей изоляции могут не учитываться.

Если источник тепла предназначен не только для подогрева (разогрева) автомобилей, но и для отопления помещения, следует это учесть, соответственно увеличив qрасч

.

3.3. Расчёт теплотехнических данных установки, водогрейные и паровые котлы

Зная расчётную тепло производительность установки, можно определить необходимое количество котлов.

Для определения количества паровых котлов необходимо найти количество пара, соответствующее расчётной тепло производительности установки:

Драс

=  , ,

Драс

=  = 0,895, = 0,895,

где in

– теплосодержание пара, кДж/кг (для котлов низкого давления – p = 7 кПа – можно принимать in

= 2680 кДж/кг); iк

– теплосодержание конденсата (его принимают равным 4,19 кДж/кг).

Суммарная поверхность нагрева котлов определяется из выражения, м2

:

∑ Нк

= 1,1  , ,

∑ Нк

= 1,1  = 0,05, = 0,05,

где Д640

/ Нк

– тепловое напряжение поверхности нагрева котла по нормальному пару (для котлов низкого давления Д640

/ Нк

= 17,5…21 Вт/м2

); 1,1 – коэффициент запаса.

Необходимое количество паровых котлов:

n=  , ,

Нк = 0,05 / 3 = 0,016, следовательно

n =  = 3 шт., = 3 шт.,

где Нк

– поверхность нагрева котла, выбираемая по техническим характеристикам.

В состав установки рекомендуется включать не менее двух котлов, чтобы в случае выхода из строя или ремонта одного из них котельная не прекращала работу.

Расход топлива в котельной находят по выражению:

∑ Вк

=  , ,

∑ Вк

=  = 0,98, = 0,98,

где η – расчётный КПД котельной установки (для котлов низкого давления η = 0,60…0,65); Qн

р

– низшая теплотворная способность топлива, кДж/кг (принимают: для каменного угля – 27000; для мазута – 39400).

Нормы расхода топлива устанавливаются обычно в единицах условного топлива, т.е. такого топлива, низшая теплотворная способность которого приблизительно равна 30000 кДж/кг. 1 кг любого топлива, имеющего теплотворную способность Qн

р

кДж, эквивалент Qн

р

/ 30000 кг условного топлива.

Площадь поперечного сечения дымовых труб в зависимости от их высоты: при 10 м – 0,18 м2

; при 15 м – 0,19…0,27 м2

; при 20 м – 0,38…0,53 м2

.

Целью расчёта теплообменников: является определение поверхности нагрева и подбор теплоизоляции.

Поверхность нагрева теплообменника:

F=  , ,

F =  =, =,

где Q – расчётное количество тепла, необходимое для нагрева воды (пара), Дж; qпот

– тепло потери данного теплообменника, Вт; К – коэффициент теплопередачи от теплоносителя через стенку к нагреваемой жидкости, Вт/м20

С; ∆t – средний перепад температур – разность между средними арифметическими температурами (теплоносителя и жидкости), 0

С.

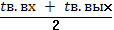

При паровом способе нагрева:

∆t =  + +  , ,

где tn

иtк

– температура пара и конденсата соответственно, 0

С; t1

иt2

– температуры входящей и выходящей нагреваемой жидкости, 0

С, при водяном способе нагрева:

∆t =  – –  , ,

где tв.вх

и tв.вых

– температура входа и выхода воды, 0

С.

Подбор теплоизоляции проводится из условия:

≤ 1,0 ≤ 1,0

где δ1,

δ2,

δ3,

…δn

– толщина каждого из слоёв изоляции; λ1

,λ2

,λ3

,… λn

– коэффициенты тепло проводимости соответствующей теплоизоляции, Вт/(м*0

С).

Величины коэффициентов теплопередачи выбирают по теплотехническим справочникам.

Вывод:

ознакомился с устройством и принципом действия устройств для разогрева и подогрева автомобильных двигателей в холодное время года; определил основные параметры данных установок.

Вывод

В данной контрольной работе я закрепил практические знания, полученные при изучении курса «Проектирование средств технической эксплуатации автомобилей». Развил навыки и умение при решении практических задач.

Список используемой литературы

1. Говорущенко Н.Я. Системотехника проектирования транспортных машин / Н.Я. Говорущенко, А.Н. Туренко. – Харьков: ХНАДУ, 2002. – 166 с.

2. Завьялов С.Н. Организация механизированной мойки автомобилей и оборотного водоснабжения / С.Н. Завьялов. – М.: Транспорт, 1987. – 126 с.

3. Теоретико-экспериментальное исследование параметров струйных моечных установок. – М.: МАДИ, 1989. – 170 с.

|